燕模具运用BPR和CE理论保证模具交货期的研究

提高压铸模具寿命—细节决定成败

提高压铸模具寿命—细节决定成败一胜百模具技术(宁波)有限公司薛慧庆提高压铸模具的寿命,是压铸行业一直的追求。

产品生产者通常要求模具生产者提供寿命保证。

模具生产商通常把模具寿命保证的希望寄托在模具材料上,希望优质的模具材料能解决一切问题!优质的模具材料能解决一切问题吗?答案显然不那么肯定!只有系统地考虑模具设计、制造、服役、维护等各个方面的问题,遵循科学规律,才能真正在保障压铸产品质量的前提下,尽可能地提高压铸模具的寿命。

模具设计通常在模具设计阶段,建议注意以下几点:1:选择合适的R角。

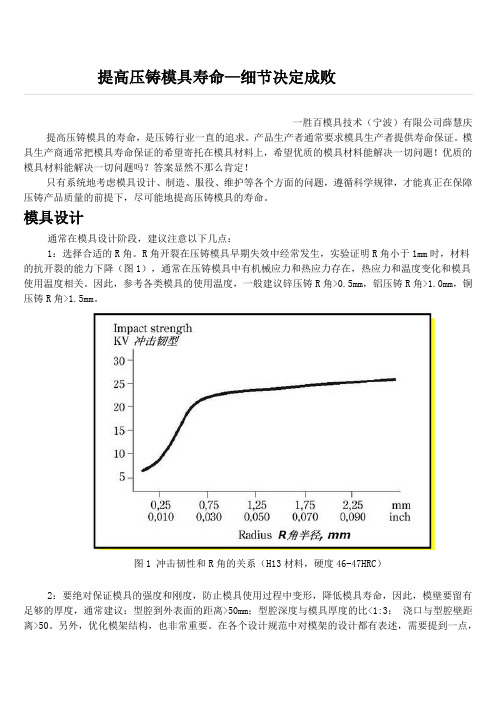

R角开裂在压铸模具早期失效中经常发生,实验证明R角小于1mm时,材料的抗开裂的能力下降(图1),通常在压铸模具中有机械应力和热应力存在,热应力和温度变化和模具使用温度相关。

因此,参考各类模具的使用温度,一般建议锌压铸R角>0.5mm,铝压铸R角>1.0mm,铜压铸R角>1.5mm。

图1 冲击韧性和R角的关系(H13材料,硬度46-47HRC)2:要绝对保证模具的强度和刚度,防止模具使用过程中变形,降低模具寿命,因此,模壁要留有足够的厚度,通常建议:型腔到外表面的距离>50mm;型腔深度与模具厚度的比<1:3;浇口与型腔壁距离>50。

另外,优化模架结构,也非常重要。

在各个设计规范中对模架的设计都有表述,需要提到一点,对于长寿命模具,使用预硬钢(如ASTM 4140、4340(对应GB 42CrMo、40CrNiMoA),ASSAB 718 )能有效提高模架的抗压塌性能。

3:采用镶件,对于易损坏或强度较少的部分分开成为下镶块,并且对于长寿模具建议推杆孔采用镶套。

4:浇口要远离型腔壁,型芯,镶块。

5:要在型腔面和冷却水道之间留有足够的距离,较短的距离会加大由于温度剧烈变化导致的热应力,过大的距离则没有冷却效果(参见图二)。

水孔壁离型腔一般建议为25mm,浇口处为28mm;角部型腔面距冷却水道的距离>50mm。

RE和RP技术在模具制造中的应用与发展

RE和RP技术在模具制造中的应用与发展随着科学技术的快速发展,人类制造技术不断更新换代,近几十年尤为迅速。

现在,RE和RP技术成为了现在的热门,那么是么是RE和RP?所谓的指的分别是逆向工程和快速成型制造。

逆向工程是以现代设计理论、方法、技术为基础,运用各种专业人员的工程设计经验,知识和创新思维,对已有的产品进行解剖,分析,重构和再创造的一门技术。

它通过实物或原型,用扫描设备将实物的数据获取,然后导入反求软件进行还原数据与修改,再用CAD对其进行修改创新以及分析,最后通过快速成型设备将产品制造出来。

快速成型是在现代CAD/CAM技术、激光技术、计算机数控技术、精密伺服驱动技术以及新材料技术的基础上集成发展起来的。

不同种类的快速成型系统因所用成形材料不同,成形原理和系统特点也各有不同。

但是,其基本原理都是一样的,那就是"分层制造,逐层叠加",类似于数学上的积分过程。

他们两者是分不开的,re的原产品数据的采集,处理及设计,之后由rp的数据转换与生产出产品。

可以这么说re是生产中的指导员,rp是生产中的执行者。

Re和rp技术在各个领域中得到了广泛应用,下面我们谈谈它们在模具设计与制造中的应用。

应用在模具设计与制造中后,最明显的表现是生产周期大大缩短,成本也随之降低。

逆向工程使我们快速的得到CAD模型,不用再花很多的时间在建模上,使我们在得到一件成品后,为方便日后修模,把它的CAD三维模型反求下来保存。

在快速成型的支持下,我们能够快速的的到样件,为检查设计产品的漏洞提供参考也能够给商家快速的了解到产品的信息。

RE与RP技术带动了制造业的快速发展。

反求工程在模具制造中的应用列子如下。

在模具定型上,为取得最终符合要求的模具,最初设计的模具型面都是要经过一定的反复修改过程的。

但是这些改变,却未能及时地反应在最初的CAD模型上。

这时,就需要借助逆向工程技术中的CAD模型重建功能,以及表面数字化来进行制造过程中的设计模型的修改变更。

仿真技术在流程绩效管理中的应用

仿真技术在半导体和集成电路生产流程优化中的应用闵春燕(1) 王岩峰博士(2)(1. 浙江大学应用数学系计算机图形图象研究所杭州 3100272. 刃之砺信息科技(上海)公司总经理)摘要:半导体和集成电路制造是一个流程高度复杂,资金高度密集的加工过程。

与其他产品的制造过程相比,半导体和集成电路制造的特殊性表现在产品工序的繁多,对设备的高利用率要求,和最特殊的是,“再进入”(Re-entry)的流程特点,也就是产品在加工过程中要多次返回到同一设备进行不同工序的加工。

这种特殊的工艺流程特点决定了半导体集成电路工序中的排队优化选择策略比其他制造行业更为复杂,对生产效率和制造周期有更直接的影响。

本文总结了当前研究较多的几个排队选择策略,通过EXTEND仿真软件对英特尔的一个微型晶圆试验台进行初步研究,来说明计算机仿真手段在半导体集成电路生产流程优化中的作用。

中图分类号:TN3关键字:EXTEND软件包;仿真;半导体集成电路;制造工艺流程;排队策略;制造周期一.半导体和集成电路制造流程的特点如今,半导体(芯片或集成电路)越来越便宜,越来越普遍。

然而集成电路(IC)的制造成本变得越来越高和工艺越来越复杂。

随着在工厂和设备上的大量投资,要处理多重再进入(Multi-Reentrant)工艺流程以及IC技术加快更新换代的速度,使得生产IC的工厂是最复杂,资金最密集的生产环境之一。

无数事实证明,生产效率是利润的关键。

半导体行业中有研究用平均制造周期(Mean Cycle Time)和理论制造周期(Sum of process time)之比(称作实际-理论率)来衡量二者的差距,发现这个比率在2.5倍和10倍之间波动,远远高于其他制造行业[3]。

比率越大,越说明工艺处理流程的复杂和不确定。

导致半导体制造流程生产效率波动的原因包括:产品工序的繁多,对设备的高利用率要求,和最特殊的是,“再进入”(Re-entry)的流程特点。

模具材料选择与寿命预测研究

模具材料选择与寿命预测研究模具材料选择与寿命预测研究摘要:模具材料的选择和寿命预测是模具设计与制造中的重要问题。

本文综述了常用的模具材料及其特性,介绍了模具寿命预测的常用方法,并结合实例对模具材料选择和寿命预测进行了研究和分析。

结果表明,合理选择模具材料能够提高模具的使用寿命,降低制造成本,而模具寿命预测则可以评估模具的使用寿命并进行相应的维护和修复。

1. 引言模具是制造工业中不可或缺的工具,它用于制造各种各样的产品,如汽车零部件、家电产品、塑料制品等。

模具的质量和寿命直接影响产品的质量和生产效率。

因此,模具材料的选择和寿命预测是模具设计与制造中的重要问题。

2. 模具材料的选择模具材料的选择应考虑以下几个因素:使用条件、模具设计要求、制造成本、加工性能和材料性能等。

2.1 使用条件使用条件是指模具在实际生产中所承受的压力、温度、摩擦等工况条件。

例如,冲模在冲压过程中受到较大的冲击力和摩擦力,所以应选择具有较高的硬度、强度和耐磨性的材料。

而注塑模则需要具有较好的耐腐蚀性和导热性能。

2.2 模具设计要求模具设计要求是指模具的尺寸、形状和结构等要求。

不同的模具设计要求对材料的性能有不同的要求。

例如,冲模的工作面需要具有较高的硬度和强度,而模具的腔体常需要具有较好的导热性能和耐磨性。

2.3 制造成本制造成本是模具材料选择的重要考虑因素之一,因为不同的材料价格差异较大,且模具材料占整个模具制造成本的比重较大。

因此,在满足使用条件和设计要求的前提下,应选择价格合理的材料。

2.4 加工性能和材料性能加工性能是指材料的加工工艺性能,如可切削性、焊接性和热处理性能等。

不同的模具制造方法和工艺要求对材料的加工性能有不同的要求。

而材料性能则包括硬度、强度、耐磨性、耐腐蚀性等。

选择材料时应综合考虑这些性能。

3. 模具寿命预测的常用方法模具寿命预测的常用方法包括基于经验法、基于统计学方法和基于试验法等。

3.1 基于经验法基于经验法是根据模具在实际生产中的使用情况和经验数据进行寿命预测。

基于COPRA与正交试验的密封条钢带滚压成形工艺设计

12模具工业2020年第46卷第6期基于COPRA与正交试验的密封条钢带滚压成形工艺设计魏敏(广西机电职业技术学院,广西南宁530007)摘要:通过对汽车密封条钢带滚压成形过程中滚轮直径递增量和圆弧弯曲角度的不同取值进行正交试 验设计,利用COPRA软件对试验进行成形工序设计及变形模拟仿真,经过对试验数据的信噪比分析和 极差分析,获得每道次滚压成形过程中3个工艺参数的最优取值及试验范围内的最优组合,并对该工 艺参数组合进行了仿真模拟和验证,该研究方法对滚压成形工艺设计具有一定的指导意义。

关键词:滚压成形;COPRA;正交试验设计;变形模拟中图分类号:TG76;TP391 文献标识码:B文章编号:1001-2168(2020)06-0012-04D0I : 10.16787/ki. 1001 -2168.dmi.2020.06.003Design of steel belt roll forming process of sealing stripbased on COPRA and orthogonal experimentWEI Min(Guangxi Technological College of Machinery and Electricity,Nanning,Guangxi 530007,China)Abstract:Through the orthogonal experimental design for the different values of the roller diameter increment and the arc bending angle in the steel belt roll forming process of auto motive sealing strip,the forming process and the deformation simulation of the designed experiment were carried out by using the COPRA software.Through the signal-to-noise ratio analysis and the range analysis of the experimental data,the optimal values of the three process parameters and the optimal combination of the experimental range in each rolling process were obtained,and the combination of the process parameters was simulated and verified.The research method has a certain guiding significance for the design of roll forming process.Key words:roll forming;COPRA;orthogonal experimental design;deformation simulation〇引自滚压成形技术是一种高效、节材的金属板料特 种成形工艺,常用于薄壁、等截面、细长的大批量产 品的生产。

模具快速成形技术

1.4.2 我国模具工业的现状

• 中国的模具生产目前主要集中在华南和华东,大约占 中国的模具生产目前主要集中在华南和华东, 了全国模具制造业产值和销售额的2/3,每年平均增 了全国模具制造业产值和销售额的 , 长在20%左右。 左右。 长在 左右 • 华南模具生产企业主要集中在广东省。广东全省模具 华南模具生产企业主要集中在广东省。 生产企业总数目前已有6000家以上,产值已超过 家以上, 生产企业总数目前已有 家以上 150亿元人民币。华东模具生产企业主要集中在浙江、 亿元人民币。 亿元人民币 华东模具生产企业主要集中在浙江、 江苏、上海,其模具产值也超过150亿元人民币,其 亿元人民币, 江苏、上海,其模具产值也超过 亿元人民币 中浙江省的宁波市和台州市最为集中。 中浙江省的宁波市和台州市最为集中。 • 山东省、安徽省和四川省的模具工业也发展很快,在 山东省、安徽省和四川省的模具工业也发展很快 在 全国占有重要地位。 全国占有重要地位。

1.4.2 我国模具工业的现状

• 在模具工业的总产值中,冲压模具约占50%,塑料 在模具工业的总产值中,冲压模具约占 , 模具约占33%,压铸模具约占 模具约占 ,压铸模具约占6%,其它各类模具 , 约占11%。 约占 。 • 我国冲压模大多为简单模、单工序模和符合模等,精 我国冲压模大多为简单模、单工序模和符合模等, 冲模,精密多工位级进模还为数不多,模具平均寿命 冲模,精密多工位级进模还为数不多, 不足100万次,模具最高寿命达到 亿次以上,精度 万次, 亿次以上, 不足 万次 模具最高寿命达到1亿次以上 达到3-5um。 达到 。 • 塑料成形模具设计单型腔,简单型腔的模具达70% 塑料成形模具设计单型腔,简单型腔的模具达 % 以上,仍占主导地位。模具平均寿命约为80万次左 以上,仍占主导地位。模具平均寿命约为 万次左 达到了90年代初的国际先进水平 年代初的国际先进水平。 右。达到了 年代初的国际先进水平。

《模型引导的药物研发技术指导原则》

2020年12月一、概述 (1)二、基本理念 (1)三、建模与模拟在药物研发中的应用 (3)四、模型分析的数据来源和质量 (4)五、建模与模拟的实施 (5)(一)建模与评价 (5)(二)模拟与应用 (7)(三)研究报告 (7)(四)质量控制 (8)六、监管考虑 (9)七、参考文献 (10)一、概述模型引导的药物研发通过采用建模与模拟技术对生理学、药理学以及疾病过程等信息进行整合和定量研究,从而指导新药研发和决策。

建模与模拟技术已应用于药物研发的多个阶段,可在药物研发的多个关键决策点发挥重要作用。

为引导和规范模型引导的药物研发相关方法的合理使用,制定本指导原则,旨在提出模型引导药物研发的一般考虑。

本指导原则仅代表药品监管部门当前的观点和认识。

随着科学研究的进展,本指导原则中的相关内容将不断完善与更新。

建模与模拟的具体技术要求可参考相关技术指导原则。

二、基本理念模型引导的药物研发理念贯穿药物研发全过程。

建模与模拟技术在新药研发领域的应用已有一定的历史,在不同历史发展时期,其在不同资料中存在不同术语:建模与模拟(Modeling and Simulation)、定量药理学(Pharmacometrics)、模型辅助的药物研发(Model-aided Drug Development)、基于模型的药物研发(Model-based Drug Development)、模型引导的药物研发(Model-informed Drug Development)、模型引导的药物发现与开发(Model-informed Drug Discoveryand Development)等。

建模与模拟在药物研发及其全生命周期管理中的应用涉及多个方面,涵盖从非临床到临床研究以及上市后临床再评价的各个阶段(图1)。

基于分析技术和应用场景的不同,常用的模型及分析方法种类包括但不限于:群体药代动力学(Population Pharmacokinetics)模型、药代动力学/药效动力学(Pharmacokinetics/Pharmacodynamics)模型、群体药效动力学(Population Pharmacodynamics)模型、暴露-效应关系(Dose-exposure-response)模型、基于生理的药代动力学(Physiologically Based Pharmacokinetics)模型、疾病进展(Disease Progression)模型、基于模型的荟萃分析(Model-based Meta-analysis)等。

圆弧铸件的线收缩行为及线收缩率的正确选择

圆弧铸件的线收缩行为及线收缩率的正确选择铸造FOUNDRY?655?圆弧铸件的线收缩行为及线收缩率的正确选择周祚超,王艳霞,薛云,商继章’(1.秦皇岛秦冶重工有限公司,河北秦皇岛066004;2.秦皇岛职业技术学院,河北北戴河066300;3.中航工业哈尔滨东安发动机(集团)有限公司,黑龙江哈尔滨150066) 摘要:论述了圆弧铸件的线收缩行为特征.针对圆弧铸件传统的铸造生产中,确定线收缩率方法存在的设计误区,分析了误区形成的原因,提出了在圆弧铸件设计中确定圆弧铸件线收缩率的正确方法,经过实验模型验证和生产实践验证,该设计方法完全符合设计和生产要求.关键词:圆弧铸件;收缩行为;线收缩率;圆心角中图分类号:TG241文献标识码:B文章编号:1001—4977(2010)07—0655—03 LinearShrinkageBehaviorOfArcCastingsandCOrrectChoiceOf..…’●IILinearShrinkageKateZHOUZuo—chao’,WANGYan—xia’,XUEYun,SHANGJi-zhang..,Ltd.,Qinhuangdao066004,Hebei,China;EngineeringDepa~ment,QinhuangdaoInstituteofTechnology,Beidaihe066 300,Hebei,China;(Group)CorporationLtd.,Harbin150066,HeilongJiang,China) Abstract: traditionalmisunderstandingaboutthemethodofdeterminingIinearshrinkage rateofarccastingsfullymeetsthedesignandproductionrequirements.KeyWOrdS:arccastings;shrinkagebehavior;Iinearshrinkagerate:centralang le自1983年以来,本人在参观考察国内部分大,中型国有企业,合资企业铸造厂以及2004年在考察韩国一些铸造厂的过程中发现,在铸造生产圆弧铸件过程中,铸件内半径尺寸经常大于图纸设计尺寸.为了尽量满足图纸的尺寸要求,工艺上还要设法采用补贴,拉筋来补偿.尽管这样,有时因为拉筋尺寸确定不合理,或由于拉筋根部冷却速度缓慢等原因,拉筋断裂失效是经常发生的.拉筋一旦断裂,还要采取特殊办法对铸件的变形进行加热矫正处理,给生产造成了很大的麻烦.这是铸造业普遍存在,需要从根本上彻底解决的问题.1传统工艺设计存在的误区我们最熟悉的圆环铸件,工艺设计比较简单.如圆环铸件的外半径为尺,内半径r,所有尺寸采用同样的线收缩率值制作模具即可满足要求.如普通碳钢铸件线收缩率取%,一般铸件成品与图纸尺寸具有很好的符合性,这是我们熟知的.同样的圆弧铸件外半径R,内半径r,如果铸成圆心角为180.的圆弧件, 传统的工艺一般也是线收缩率不变,但要在圆弧件的铸型两端,设置一个适当尺寸的拉筋,为了保险甚至还要增加补量.实践多次证明,不放拉筋是收缩不到位的.在圆弧铸件设计中,人们总是从概念上觉得不留线收缩率是不对的,不放拉筋也不行,这就是传统工艺存在的历史性误区.2形成设计误区的原因圆环铸件具有封闭的环形结构,这种环形结构决定了固态金属原子内部的相互作用具有连续结合能. 从微观上讲,当金属原子互相靠近而形成固态金属时, 相邻二原子之间便发生两种相互作用.一种是相互吸引作用,促使原子接近,这种吸引作用来源于金属正离子与周围电子之间的静电吸引力.另一种是相互排斥作用,促使原子彼此离开,这种排斥作用来源于正离子与正离子之间和电子与电子之间的静电排斥力;特别是当原子因过分靠近而使电子层发生重叠时,电子动能增高,使斥力急剧增大.排斥力是一种短程力,而吸引力是一种长程力.原子间的结合力就是由吸引力与排斥力合成的;同样的,原子的结合能也是由吸收稿日期:2010—03—01收到初稿,2010—05—10收到修订稿.作者简介:周祚超(1951一),男,副总工程师,主要从事热加工工艺与设备的研究.电话:0335—?656?FOUNDRY引能和排斥能合成的[1].圆环铸件原子的连续结合能,使铸件冷却时原子间隙缩小的微观行为,表现出了宏观周长缩短,半径缩小.这种现象很容易被认识和接受.然而,多年的铸造实践,把容易认识和接受的这一经验,用以指导圆弧铸件的线收缩率工艺设计,却形成了历史性误区.由于圆弧铸件圆弧的两端原子不具有连续性,仅受单侧原子的引力,虽然在收缩时弧长缩短,原子没有向圆心移动的力,没有从理论上认识到圆弧铸件内半径不会缩小,而圆心角却会缩小. 这正是历史性误区所在.圆环铸件和圆弧铸件微观线收缩行为是不同的,要弄清楚这些问题,必须从根本上弄清材料的微观线收缩行为.3材料的微观线收缩行为圆环铸件的线收缩行为以一个最简单的圆环铸件的理想模型为例讨论其线收缩行为.为了描述清楚,设在直径为的圆周上,有单列M个原子均匀排列在整个圆周.任意两个原子的中心弧长,随温度降低,微观上间隙缩小,由于圆环的封闭性特点,宏观上必然导致直径缩小.也就是说每个原子必然向圆心移动一定的距离.事实上,圆环铸件就是这样完成线收缩的.在温度降低,圆环铸件进行线收缩时,其微观行为是原子间隙缩小,原子向圆心移动,宏观显示圆周长缩短,同时宏观显示圆直径缩小.原子间隔,圆周长,圆直径三者从微观到宏观均按同样的比例缩小.正因为三者的一致性,圆环铸件在确定线收缩率时,对铸件直径尺寸留出合理的线收缩率值,就可获得符合图纸尺寸的铸件,这已被大量的生产实践证明是正确的.圆弧铸件的线收缩行为以一个圆弧铸件的理想模型为例,讨论其线收缩行为.理想模型:设在半径r,圆心角为90.的圆周上,有单列Ⅳ个原子均匀排列.微观上任意两个原子随温度降低而间隙缩小,所以宏观上弧长缩短.由于圆弧的非封闭性特点,每个原子只能在半径为r的圆周上切向移动,相互靠拢,没有向心移动的行为.事实上,圆弧铸件处于内半径的原子就是这样完成线收缩的. 值得注意的是,由于圆弧缩短,圆弧的圆心角缩小了.因弧长和圆心角成正比,不难计算出,其圆心角缩小率正好等于线收缩率K.对于实际圆弧铸件,铸件是多层原子排列在圆心角为90.的不同半径的圆周上.各层原子在冷却收缩时的径向移动有如下三种可能.(1)各外层原子向最内层移动,如图la所示;(2)各内层原子向最外层移动,如图1b所示;(3)各层原子向中间层移动,如图1c所示.金属学扩散理论认为:在固态金属晶体中,原子都处于势能谷中进行热运动[21.原子要由一个位置跳到另一个位置,必须越过中间的势垒才行,而原子的平均能量总是低于势垒,所以原子在晶格中要改变位置是不容易的.因此,液态金属在从熔点降温到液相线温度以下,完全凝固,直至降到常温的过程中,原子平均自由能不断减小,间隙不断缩小,各外层原子向最内层靠拢,完成这样的移动,原子不需要跃层迁移,每层的原子个数不变.图l是最容易实现的原子排列方式,是圆弧铸件的实际收缩轨迹,这已被多次实践验证. (a)第一种(b)第二种(C)第三种图1圆弧铸件线收缩的径向移动4圆弧铸件线收缩率的正确选择根据上面的分析,确定圆弧铸件的线收缩率的理论分析依据已经清楚.具体圆弧铸件设计生产和模具制作中,根据铸造线收缩率K的定义式【3JK=(模一件)/L,~xl00%(1)可得模=件(1+)(2)式中:模为模具尺寸,件为铸件尺寸.对于圆弧铸件工艺设计中,确定线收缩率的正确方法如图2所示.铸件内半径线收缩率确定根据式(2),铸件内半径,线收缩率K=0,模具内半径为r模=r件(3)铸件外半径和模具尺寸计算方法R件.为铸件尺寸,模—r模为模具尺寸,根据式(2)则有铸造周祚超等:圆弧铸件的线收缩行为及线收缩率的正确选择?657? R模一r模:(R件一r件)(I+K)(4)实例二由于铸件内半径不留收缩率,r模=r件,则R模=r模+(件一r件)(1十K)(5)铸件圆心角与模具圆心角关系因为弧长和圆心角成正比,由式(2)可得铸件圆心角与模具圆心角关系.=件×(1+K)(6)r揍一模具内半径r件一铸件内半径一模具外半径一铸件外半径.模具圆心角一铸件圆心角图2圆弧铸件及模型示意图5实验验证实验模型验证采用外半径件=1800mm,内半径r件=10001/lnl,厚度为100ITlnl的消失模圆弧铸件为实验对象,圆心角=90.,材质为ZTCr26高铬耐热铸铁.水玻璃砂铸造工艺.工艺设计中,线收缩率选定值为K=%,不设拉筋.根据本工艺设计方法,模样的圆弧内径r模=r件= 1000mm,线收缩率为0%.模样的圆弧外径R模=r件+(件一r件)(I+K)=l000+ (1800—1000)(1+%)=1816mm.’模样的圆心角=×(I+K)=90.×(1+%)=..根据本工艺设计生产的铸件,经尺寸检验完全符合图纸要求.实际铸件生产验证实例一2001年秦皇岛某公司生产的圆弧形平衡重,圆心角180.,材质HT150.工艺设计中,内半径采用了零收缩率的工艺,首次获得大型圆弧铸件内半径零收缩率的验证,铸件内半径与模具内半径用同一个样板检验, 获得了完美的一致性.2001年4月,在65t铁水罐吊架的金属模具制作中, 内半径采用了零线收缩率的工艺,外半径,吊轴端面尺寸与内半径的差值保留线收缩率,圆弧板的圆心角按同样的线收缩率值加大.检验铸件时发现,用检验模具的内半径样板检验铸件完全符合.再次证实了内半径零收缩率的正确性.内半径零线收缩率的工艺,终于解决了多年来由于铸钢件吊架弧半径与钢板弧半径不一致而导致的对接难题.随后,在35t,100t,140t等所有同类产品中推广该工艺,获得成功.实例三2002年1月,某工厂提出解决铁液罐本体(圆弧形钢结构件)与罐嘴(圆弧形铸钢件)对接不吻合问题.仔细研究发现,铸钢件罐嘴内半径仅仅中间部位与罐体形成线接触,远离中间的两端有8111111左右的间隙. 进一步用样板检验发现,罐体曲率半径与图纸相符,罐嘴铸件内半径大于图纸尺寸,其差值正好等于工艺选定的收缩差值.换言之,此铸件内半径不应该留收缩率.采用内半径零线收缩率工艺重新生产后,罐嘴铸件与罐体实现了完美的符合.至此,多年来罐体与罐嘴不吻合的问题得到圆满解决.6结语实践表明,在制作圆弧铸件的模具时,选择线收缩率应遵循以下原则.(1)模具的内半径与铸件内半径采用零线收缩率(不要留线收缩率),即r模=r件;(2)计算模具的外半径时,外半径与内半径的差值要留收缩率,即R模=rf牛+(尺件一r4~-)(1+K); (3)计算模具的圆心角时,要留同样的线收缩率百度文库- 让每个人平等地提升自我值,=×(1+K);为了方便记忆,总结口诀如下:内径零,外径差,角度缩率还要加.参考文献:[1]1王建安.金属学与热处理上册【M].北京:机械工业出版社, 1978:4.【2]王建安.金属学与热处理上册[M].北京:机械工业出版社, 1978:26.[3]李魁盛.铸造工艺设计基础【M】.北京:机械工业出版社,1980: 59(编辑:曲学良)11。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CE

MOULD Delivery

time

00M069吴刚

复旦大学工商管理硕士(MBA)在紫燕模具运用B际和CE理论保证模具交货期的研究

引

言

21世纪模具制造行业的基本特征是高度集成化、智能化、柔性化和网络化,追 求的目标是提高产品质量及生产效率、缩短设计及制造周期、降低生产成本、最大 限度地提高模具制造行业的应变能力,满足客户需求。从当今国际形势看,生产周 期、质量、成本和服务仍然是竞争的焦点,随着市场竞争的日益加剧,新的制造哲 理不断涌现。

上海紫燕模具工业有限公司(以下简称紫燕模具)是一家具有较大规模的专业

化模具制造企业,公司以大、中型塑料商品模(即模具外供)设计、制造为主。在

激烈的市场竞争中如何提高其快速响应能力,在确保质量、成本的同时保证交货期 使之成为具有竞争力的现代企业一直是公司努力的方向。

本文通过分析、比较相关公司的管理模式,针对紫燕模具的现状,运用BPR和 CE理论对公司的生产运营模式进行了研究,并结合其具体实旖和今后的发展提出了 一套方案,相信对其他类似企业会有一定的借鉴意义。

本课题是“在紫燕模具运用BPR和cE理论保证模具交货期的研究”,旨在通 过管理理念和管理模式的改变帮助紫燕模具加强与客户和供应商的沟通,提高业务

运转效率,控制质量和成本,保证交货期,增强企业开拓市场的能力,提高企业的

核心竞争力,使企业提升价值。

本文共分五大部分,第一部分简要介绍研究的概况、意义及指导思想和方法; 第二部分讲述BPR和cE的基本理念及其产生的背景;第三部分对模具行业和紫燕模 具目前的实际情况和存在的问题进行具体分析;第四部分是运用BPR和cE理论对紫 燕模具的运作提出具体的改进方案并进行比较;第五部分对研究和具体实施中的一 些问题进行探讨。

and

size.How and

speed the

respond is

capabi 1 ity target

competition i

s

ensure

delivery

time

the

that

always

aiming

at.

Through

analyzing

and

comparing

management

style theories

关键字:流程再造并行工程模具交货期

复旦大学工商管理硕士(MBA)在紫燕模具运用BPR和cE理论保证模具交货期的研究

Abstract

BPR, system

Business

Process

Reengineering, which

is

aN

adjustment

the

of

management of the

and

00M069吴刚

复旦大学工商管理硕士(MBA)在紫燕模具运用BPR和cE理论保证模具交货期的研究

在当前的新经济环境下,企业没有一个扎实的“内功”基础是无法把握住市场 的变化和客户的需求的,“内功”指的就是企业的高效管理。企业的发展依赖良好 的管理机制,良好的管理机制是在不断地探索和变革中得以实现的,其必备的两大 要素就是BPR和ERP系统。以ERP系统为手段和工具,以BPR思想为理论和方法, 优化企业的资源和流程,使得企业在市场中处于龙头地位,正确地认识市场,适时 地顺应市场,有效地借助市场从而积极地引导市场。市场经济是企业实行管理变革

reorganization, of

focusing

on

optimization

a

processing method for

enterprise’s:CE,Concurrent Engineering,is integrated and parallel design of product

as

systematic

running.Meanwhile,a measurements reference

to

program

proposed

some

actual be

a

for

the development of

in

future.It’s believed

that

will

other companies

the kind.

KEY WORDS:BPR

1.2研究的目的和意义

1.2.1市场和时代发展的需要

70年代末至今,全球经济环境和市场导向有了根本的变化,买方需求的多样性 和多变性使得企业在销售和市场领域层出奇招,最先是吹响“注重售后服务”的号 角,后来又提出“客户满意度”的概念;在产品方面,不少企业用“人性化设计、 以人为本”的字眼亮相,旨在表达客户就是上帝。但如此的承诺之厚重实际上是以 企业内部严格的管理为基础的,没有~个良好的管理体系和一套缜密的管理制度, 企业的这些承诺都将会在实践的浪潮中迅速褪色。所谓的“向管理要效益”,指的 就是要通过改善和提高企业的管理水平,来真正地改变企业的经营面貌。 谈到企业管理,变革是必然的。这种变革不但是管理思想上的转变,而且还需 要进行管理手段上的改进。在相当长的一段时间里,企业为了寻求持续的增长和适 应新的商业规则呕心沥血,突破性的新生之路安在?BPR即企业业务流程再造应运 而生,为企业带来了巨大的期望。 BPR就是对企业的业务流程进行根本性的再思考和彻底性的再设计,从而获得 可以用多项具体的指标进行度量的突破性的成就。从定义上看,BPR是企业围绕着 业务流程的优化进行的管理制度和组织结构的调整,这对于企业来说无疑是一次巨 大的革命。

从内部下料、过程检验到外部采购、工序外协等等周而复始地多次往复循环都涉及 到如何设计流程、如何运行以缩短生产周期等具体问题。在成立的近四年的时间 里,公司也探索并实践了几种生产运营模式,但始终无法较好地解决交货期与质 量、成本之间的矛盾关系。 二oo二年四月初作者进入该公司从事管理工作。在此之前在~家外省的国营 企业模具分厂从事技术管理工作,了解一些CIMS工程在模具生产中的运用情况,对 模具生产制造周期的问题也有所关注,在目前的工作岗位上对这个问题的关注又有 了更高的要求。 由于时间仓促,对此课题进行了探索仅开展了不到半年的时间,主要参考了国 营、私营模具企业的运营模式,对国外模具行业运营情况的资料进行了一定的分析 (研究了ERP、精益生产和敏捷制造理论),结合公司几年运行的经验教训及现有 人力、设备、信息等资源,根据BPR(企业业务流程再造)和cE(并行工 程)理论对公司的组织管理模式、运行机制和信息技术的运用提出了一套粗略的 方案,并对其效果方面在理论上进行了分析和探讨。由于工作的需要,对这套方案 的具体细节以及如何一步步实旌的研究还将继续,并会在实践中进一步加以验证和 调整。

00M069吴刚

复旦大学工商管理硕士(MBA)在紫燕模具运用船R和旺理论保证模具交货期的研究

1总论

1.1研究概况

20世纪初,以“福特制”为代表的大量生产方式揭开了现代社会化大生产的序 幕,这种生产方式所创立的生产标准化原理、作业单纯化原理以及移动装配法原理 等奠定了现代化社会大生产的基础,至今仍是制造企业的主要生产方式之一。中国 传统生产管理模式是“以产品为中心”组织生产,“以调度为中心”控制进度的管 理方式,是与少品种大量生产方式相适应的。 但是时代进展到今天,一方面,在市场需求多样化面前,这种生产方式逐渐显 露出其缺乏柔性,不能灵活适应市场需求变化的弱点;另一方面,飞速发展的电子 技术、自动化技术,以及计算机技术等,从生产工艺技术以及生产管理方法两方 面,使大量生产方式向多品种、中小批量生产方式的转换成为可能。因此,大量生 产方式正逐渐丧失其优势,而多品种、中小批量混合生产方式将越来越成为主流。 但是,生产方式的这种转变使得在大量生产方式下靠增加批量降低成本的方法不再 行得通。生产管理面临着多品种、中小批量生产与降低成本之间相矛盾的新挑战, 从而给生产管理带来了从管理组织结构到管理方法上的一系列新变化,为生产管理 学也提出了一系列新的研究课题。 长期以来,制造业中新产品的开发大多沿用传统的串行过程,既初始方案一详 细设计一工艺规划一加工制造一实践验证一补充改进,由于这种传统的串行过程在 设计的早期不能全面考虑后续过程的多种要求(如可制造性、可测试性、质量保证 等),常常导致产品在NI、使用及维护过程中遇到许多预先估计不到的问题,而 不得不反复修改最初的设计方案,导致产品的开发过程形成多次周而复始的循环, 造成产品开发周期长,成本提高。 模具属于典型的单件生产,其设计、制造过程就是新产品的开发过程。在传统 的串行过程中,每个工作阶段一般只有一个专业部门参加,各部门按顺序独立完 成,每个阶段依赖于前一个阶段的完成,并制约着后一阶段的进行,并且由于模具 设计人员缺乏加工知识或对模具弗8造过程考虑较少,模具零件中难免存在不合理的 地方,导致设计更改,造成后期返工,不仅延长了模具制造周期,也降低了模具质 量,提高了制造成本。 上海紫燕模具工业有限公司是一家具有较大规模的专业化模具制造企业,公司

as

the

well In

the

involved processing,

to

including the manufacturing and supporting. demand

to

order the

adapt

the

fast tools

a

changing of

of

market,enterprises and

复旦大学 硕士学位论文

在紫燕模具运用BPR和CE理论保证模具交货期的 姓名:吴刚 申请学位级别:硕士 专业:工商管理 指导教师:龚国华 20021020

00M069吴刚

复旦大学工商管理硕士(MBA)在紫燕模具运用阱R和cE理论保证模具交货期的研究

摘要

BPR,即企业业务流程再造,是企业围绕着业务流程的优化进行的管理制度和 组织结构的调整;cE,即并行工程,是集成的、并行地设计产品及其相关的各种过 程(包括制造过程和支持过程)的系统方法。企业在运用现代信息技术的基础上, 要根据这些理论对组织结构和业务流程进行改进使之更加适应当前快速多变的市场 需求。