有拧紧力矩层合板接头静载损伤失效分析

复合材料层合板渐进损伤分析与试验验证

复合材料层合板渐进损伤分析与试验验证作者:曾昭炜等来源:《无线互联科技》2015年第03期摘要:文章基于能量耗散的渐进损伤分析方法,建立了复合材料层合板的三维有限元模型。

采用了带剪切非线性的修正三维Hashin准则作为单元失效判据,使用Linde模型对失效单元进行材料性能退化。

通过编写用户自定义材料子程序(UMAT),实现了失效准则与材料退化准则在Abaqus中的应用。

并通过试验对有限元模型进行了验证,仿真误差为7.8%。

仿真分析得到的失效位置与失效模式和试验一致,表明文章模型能合理有效地进行层合板的强度预测和失效分析。

关键词:复合材料层合板;渐进损伤分析;UMAT;试验近年来,复合材料以其较高的比强度、比模量,较强的抗疲劳能力、抗振能力和可设计性等特点,在新一代飞机机体结构中得到越来越重要而广泛的应用[1]。

据统计,在飞机结构中,复合材料从空客A380上25%[2]的用量,到波音787的50%,再到A350的52%,其应用增长已经达到年均9%的水平[3]。

另一方面,尽管复合材料正朝着整体化设计加工方向发展,某些部位如维护口盖、机械连接等位置,不得不在复合材料结构上开孔。

相对于金属材料,复合材料层合板开孔部位应力分布更为复杂、应力集中更为严重。

又由于在失效破坏模式方面复合材料结构更为多样复杂,其极限强度分析也十分困难。

因此,研究复合材料结构开孔处性能具有重要的工程意义。

对于开孔层合板的分析研究,主要有孔边应力法、两参数法、临界单元法和渐进损伤分析方法,在开孔层合板压缩强度的分析计算上前三种方法都能够适用,然而由于没有考虑其多种失效模式,在计算精度方面需要得到提高[4]。

渐进损伤分析方法可用于含孔层合板在拉伸载荷作用下内裂纹扩展情况的分析,能够更为有效地对复合材料进行损伤模拟和强度预测。

另外,该方法还能够准确研究复合材料失效模式和失效位置。

1 渐进损伤分析作为渐进损伤分析方法,其基本假设为结构中的材料产生损伤后材料的力学性能将发生一定程度退化,但同时能够继续承载,在此基础上对结构的失效进行分析计算。

焊接接头及其静载强度-

力学方面因素:接头形状的不连续性(余高、接头错边)、焊 接缺陷(未焊透、裂纹)、残余应力和残余变形等。

材质方面因素:焊接热循环所引起的组织变化、焊接材料引 起的焊缝化学成分的变化、焊后热处理所引起的组织变化以及矫 正变形所引起的加工硬化等。

影响焊接接头性能的主要因素

t L F 1 52 m 08 0 5 N m m 4 0 m 10 .1 6 M 3 P 'ta 1M 42

所以该对接接头焊缝强度满足要求,结构工作 时是安全的。

(2)受剪切对接接头

Q ['] L1

式中 Q——接头所受的切力(N);

L——焊缝长度(mm);

δ 1——接头中较薄板的厚度(mm); τ ——接头焊缝中所承受的切应力(MPa); [τ ˊ]——焊缝许用切应力(MPa);

例题

例2 两块板厚为10mm的钢板对接,焊缝受

29300N的切力,材料为Q235—A钢,试设计焊

缝的长度(钢板宽度)。 解 由公式(3-2)可得

L Q

1[ ' ]

对接焊缝的典型坡口形式

角焊缝

角焊缝按其截面形状可分为平角焊缝、凹角 焊缝、凸角焊缝和不等焊脚角焊缝。

各种截面形状角焊缝的承载能力与载荷性质 有关。静载时,如母材金属塑性良好,则角 焊缝的截面形状对承载能力没有明显影响; 动载时,凹角焊缝比平角焊缝的承载能力高, 凸角焊缝的承载能力最低。不等腰角焊缝, 长边平行于载荷方向时,承受动载效果好。

工作焊缝和联系焊缝

焊接接头的设计要点

应尽量使接头形式简单,结构连续,且不设在最大 应力作用截面上.

要特别重视角焊缝的设计,不宜选择过大的焊脚. 尽量避免在厚度(Z向)方向传递力. 接头的设计要便于制造和检验. 一般不考虑残余应力对接头强度的影响.

螺栓连接复合材料层合板力学建模及失效分析

螺栓连接复合材料层合板力学建模及失效分析碳纤维复合材料因其强度高、可设计性强等一系列优点在各个领域得到广泛应用。

在实际的工程应用中,考虑到螺栓连接构件的可拆卸性和替换性,因此对于螺栓连接工况下复合材料力学性能的分析成为众多学者的研究对象。

针对螺栓连接工况的复合材料层合板,本课题对其螺栓孔周围的应力分布和层合板失效进行了研究。

1.应力分析过程中考虑到复合材料孔边应力集中现象,基于阿鲁科教授提出的用于计算螺栓连接层合板孔边应力的复合函数,在弹性范围内对复合材料层合板进行了孔边应力计算;其后在有限元ABAQUS环境中,基于蔡-吴准则用于判定复合材料的初始失效,获得单钉双剪工况层合板初始失效前的应力分布状态,将有限元应力计算结果与解析算法应力值进行比较,两种算法的计算结果具有一致性。

应力值用于分析孔边距对孔边应力分布的影响,通过对孔边的应力分析预测复合材料层合板初始失效位置。

2.复合材料的渐进失效分析过程在有限元环境中进行,结合Helius:PFA对复合材料基于MCT失效准则的判定,获得不同孔边距层合板从初始状态到最终失效的演化过程。

针对不同组分对载荷敏感度的不同,提出一种分区域失效敏感分析方法,在孔边载荷高敏感区域中对不同组分失效程度进行计算,结合应力集中因子分析不同区域中组分失效敏感度,并与层合板整体失效程度进行比较,获得层合板在失效过程中的扩散方向。

其后通过对有限元软件ABAQUS进行不同非线性特征集配置,实现对复合材料组分失效程度更加细致的划分,获得螺栓连接中组分失效程度与层合板健康度的函数关系,并通过曲线将结果可视化。

焊接接头的强度与可靠性评估方法

焊接接头的强度与可靠性评估方法焊接接头是现代工程中常用的连接方式之一,其强度和可靠性评估对于确保工程结构的安全和可靠具有重要意义。

本文将介绍焊接接头强度和可靠性评估的方法和技术。

一、焊接接头的强度评估方法焊接接头的强度评估是评估焊接接头是否能够承受预期负荷和环境条件的首要任务。

下面将介绍几种常用的焊接接头强度评估方法:1.1 静态力学试验法静态力学试验法是一种直接评估焊接接头强度的方法。

通过在试验设备上施加静态加载,测量焊接接头在不同载荷下的破坏负荷,从而评估其强度。

该方法适用于焊接接头的强度评估,但考虑到工程实际中焊接接头往往面临复杂的载荷和环境条件,静态力学试验法难以全面评估焊接接头的可靠性。

1.2 数值模拟法数值模拟法是通过使用计算机软件模拟焊接接头在加载过程中的应变、变形和应力等参数,从而评估焊接接头的强度。

该方法可以考虑更多复杂的载荷和环境条件,提供准确的强度评估结果。

然而,数值模拟法需要进行精确的材料参数和接头结构的输入,且计算结果需要与实验数据进行验证,因此需要较高的技术水平和专业知识。

1.3 非破坏性检测方法非破坏性检测方法是通过检测焊接接头表面和内部的缺陷,评估焊接接头的强度状况。

常用的非破坏性检测方法包括超声波检测、X射线检测和涡流检测等。

这些方法可以检测到焊接接头中的裂纹、气孔等缺陷,从而判断其强度状态。

非破坏性检测方法对于大型和难以拆卸的焊接接头评估具有重要意义,但需要专业人员进行操作和解读结果。

二、焊接接头的可靠性评估方法焊接接头的可靠性评估是通过对焊接接头在设计寿命内的使用条件和环境条件进行综合评估,判断其在整个使用寿命内的可靠性。

下面将介绍几种常用的焊接接头可靠性评估方法:2.1 失效模式与影响分析法失效模式与影响分析法(Failure Mode and Effects Analysis,FMEA)是一种常用的可靠性评估方法。

通过识别焊接接头可能存在的失效模式和失效影响,评估其对工程结构可靠性的贡献。

几种金属材料自冲铆接头的静态失效机理

WA N G Y i f e n g

H E X i a o c o n g

Z H A N G X i a n l i a n

C H E N G n g

p i e c i n g i r v e t e d j o i n t s p r e s e n t e d a g r e a t d i f f e r e n t s t a t i c f a i l u r e mo d e . he T r i v e t s i n T Al j o i n t s a p p e a r e d a f a i l u r e p r o c e s s f r o m i n t e r g r a n u l r a f r a c t u r e t o d u c t i l e f r a c t u r e .T h e 8 0 9 0 j o i n t s a p p e a r e d a f a i l u r e p r o c e s s o f t h e m a t e i r a l s b e i n g r u b b e d

冲铆接 头的力 学性 能与静 态失 效机理 。 结果表 明 : T A 1 钛 舍金 接 头平 均最 大拉剪 载荷 ( 6 2 8 5 . 0 N) 在 3种 接 头

中最 大 , 8 0 9 0铝锂 合金接 头 ( 5 4 7 8 . 3 N) 次之 , 5 0 5 2铝 合金接 头( 3 2 1 7 . 7 N) 最小 ; 不 同金属 材料 自冲铆 接 头 的

u i n g e l e c t r o n m i c r o s c o p e .T h e r e s u l t s s h o w e d t h a t t h e a v e r a g e m a x i mu m t e n s i l e s h e a r l o a d o f t h e T A 1 j o i n t s ( 6 2 8 5 . 0 N)i s t h e l a r g e s t , t h e 8 0 9 0 j o i n t s t o o k t h e s e c o n d p l a c e , t h e 5 0 5 2 j o i n t s i s t h e s m l a l e s t .D i f f e r e n t m e t a l ma t e r i l a s s e f l -

复合材料层合板螺栓连接接头极限强度分析

复合材料层合板螺栓连接接头极限强度分析

卢嘉鹏;严仁军;黎梦真

【期刊名称】《造船技术》

【年(卷),期】2022(50)1

【摘要】对基于不同渐进失效准则计算复合材料层合板螺栓连接接头极限承载力的高精度预报方法展开研究。

基于Abaqus有限元软件,采用USDFLD子程序对接头进行渐进失效分析。

分别采用最大应力准则、蔡-希尔失效判据、霍夫曼失效准则、蔡-吴失效准则、哈辛失效准则等5种失效准则进行数值计算。

建立不同的场变量描述纤维、基体、界面的损伤状态,研究复合材料层合板螺栓连接接头在拉伸载荷作用下的损伤发展过程。

研究表明,基于这5种失效准则计算的有限元仿真结果均与试验值较为接近,其中采用纤维失效和基体失效分开考虑的哈辛失效准则计算的复合材料层合板螺栓连接接头的极限强度与试验结果的准确度吻合最好,较适用于复合材料螺栓连接结构的有限元仿真。

【总页数】6页(P1-5)

【作者】卢嘉鹏;严仁军;黎梦真

【作者单位】武汉理工大学交通学院

【正文语种】中文

【中图分类】U663

【相关文献】

1.基于数值模拟的层合板螺栓接头强度分析

2.失效准则和非线性对复合材料层合板螺栓连接失效强度的影响

3.复合材料层合板螺栓连接强度实验研究

4.螺栓连接复合材料层合板力学建模及失效分析

5.干涉对复合材料层合板连接系统的极限挤压强度影响

因版权原因,仅展示原文概要,查看原文内容请购买。

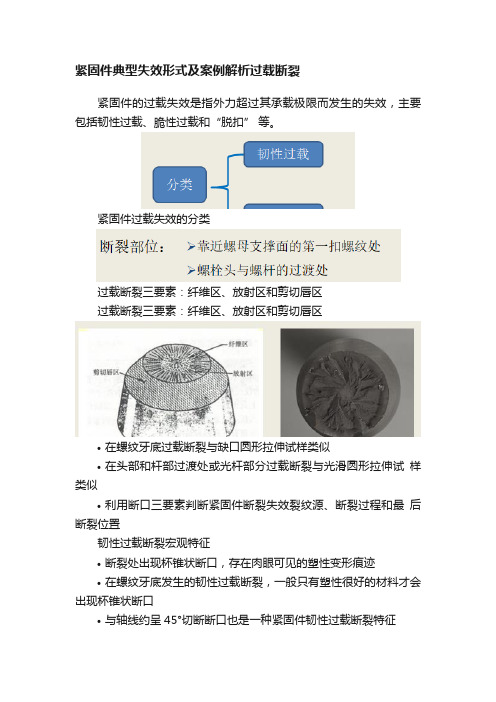

紧固件典型失效形式及案例解析过载断裂

紧固件典型失效形式及案例解析过载断裂紧固件的过载失效是指外力超过其承载极限而发生的失效,主要包括韧性过载、脆性过载和“脱扣” 等。

紧固件过载失效的分类过载断裂三要素:纤维区、放射区和剪切唇区过载断裂三要素:纤维区、放射区和剪切唇区•在螺纹牙底过载断裂与缺口圆形拉伸试样类似•在头部和杆部过渡处或光杆部分过载断裂与光滑圆形拉伸试样类似•利用断口三要素判断紧固件断裂失效裂纹源、断裂过程和最后断裂位置韧性过载断裂宏观特征•断裂处出现杯锥状断口,存在肉眼可见的塑性变形痕迹•在螺纹牙底发生的韧性过载断裂,一般只有塑性很好的材料才会出现杯锥状断口•与轴线约呈45°切断断口也是一种紧固件韧性过载断裂特征•断口表面较粗糙、色泽灰暗、呈纤维状或鹅毛绒状•从紧固件表面一侧起源向另一侧扩展的过载断裂断口上,源区存在由表面起始的扩展棱线,最后断裂区一般有剪切唇•由表面周向起源,最终断裂区位于紧固件心部的过载断裂断口上,可见由周向边缘起始的扩展棱线,断口心部为纤维区韧性过载断裂宏观特征的应用•影响紧固件韧性过载断裂宏观特征的主要因素:受力状态和材料的塑性•通过断裂外观形态、宏观塑性变形方式、纤维的形态等对紧固件受力状态进行初步的判断例:拉伸应力导致的断裂:断口往往呈杯锥状或呈与应力轴45°的斜断口韧性过载断裂宏观特征的应用例:冲击应力或弯矩作用时:断口宏观特征上也可见放射棱线和剪切唇,但剪切唇在紧固件圆周上不完整例:扭转拉伸应力作用下断口呈现明显的“漩涡状”扭转痕迹韧性过载断裂微观特征•韧窝是紧固件韧性断裂的主要微观特征,但并非充要判据•判断紧固件是韧性断裂还是脆性断裂更为关键的在于紧固件断裂前是否发生可察觉的塑性变形紧固件韧性过载原因案例解析案例解析某螺栓在安装过程发生异常断裂失效存在“月牙形”高温氧化色原始断面根据扭矩、轴力、扭矩系数之间的关系抗拉强度扭矩系数K编号断裂扭矩NmMPa1-1 431.9 1222 0.0722-1 510 1240 0.084从图表中数据可以看出,螺纹和垫片未润滑和润滑后吹干扭矩系数和摩擦系数变化较小,而润滑后对扭矩系数和摩擦系数有显著的影响,从1#模拟安装情况可以看出,扭矩未达到530Nm前,就出现屈服现象。

4静载荷失效分析

第二相质点

44

4.2 材料致脆断裂失效

第二相质点

45

46

47

48

4.3 环境致脆断裂失效

4.3.1 应力腐蚀开裂 4.3.2 氢致脆断失效 4.3.3 高温长时致脆断裂(热脆)失效 4.3.4 蠕变断裂失效

49

4.3 环境致脆断裂失效

4.3.1 应力腐蚀开裂 1、应力腐蚀开裂的定义

2

56

4.3 环境致脆断裂失效

2、应力腐蚀开裂的断口及裂纹特征 (2)应力腐蚀裂纹源于表面,并呈不连续状,裂纹具 有分叉较多、尾部较尖锐(呈树枝状)的特征。

2

57

4.3 环境致脆断裂失效

2、应力腐蚀开裂的断口及裂纹特征 许多情况下,应力腐蚀裂纹也可以是沿晶和穿晶的混合 型。 第二相质点沿晶界析出易促使裂纹的沿晶扩展。

泥纹状花样

岩石状花样

2

混合断裂

60

4.3 环境致脆断裂失效

3、应力腐蚀开裂失效分析 (1)详细了解材料的生产过程与处理工艺,掌握材料的成分、 组织状态以及杂质(夹杂物)含量与分布。 硫化物

(2)详细了解设备或部件的结构特点,加工、制造、装配

过程。 必要时对设备或部件迚行应力分析和测试,以确定材

料所处的应力状态与大小。注意加工、装配等过程中造成的

(4)材料的成分、组织和应力状态的影响。

(5)一般来说,介质的浓度和环境温度越高则较易发生应 力腐蚀。

应力腐蚀

52

4.3 环境致脆断裂失效

SCC临界应力和应力强度因子示意图

应力腐蚀

53

4.3 环境致脆断裂失效

常见发生应力腐蚀的材料-介质系统

金属材料

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号 : 1000 8055( 2008) 10 1835 07

航空动力学报

Journal of Aerospace Power

Vol. 23 No. 10 Oct . 2008

有拧紧力矩层合板接头静载损伤失效分析

王丹勇1 , 温卫东2

( 1. 中国兵器工业集团 第五三研究所, 济南 250031; 2. 南京航空航天大学 能源与动力学院, 南京 210016)

t+ S t

ij

( ∀ ij ) dV = ( eij ) d V ( 9)

T

i

( ui ) dS -

t

tV

ij

3

上式方程变分的结果将得到关于位移增量的 线性方程组, 可用有限元法对其进一步求解 . 当载荷增加到 t+ t P 时, 如果层合板接头内部 材料出现损伤 , 则导致损伤区材料性能退化 , 即损 伤区材料模量 [ Qrs ] 部分值将发生变化 , 具体的 退化方式将在 1. 3 节说明. 随着损伤的出现 , 结构 应力、 应变将重新分配 , 重新用式 ( 9) 来计算 , 该重 复过程直到在该载荷步下没有新损伤出现为止 . 1. 2 破坏判定准则 为能清楚判断损伤过程中出现的各种损伤形 式 , 本文使用 H ashin 三维失效准则 判定分析, 具体形式见文献 [ 14] . 当层合板接头损伤累积到一定程度 , 接头结 构将失去继续承载的能力, 发生结构最终整体破 坏 , 使用文献 [ 12] 提出的接头结构最终破坏判定 准则对其进行判定 . 1. 3 损伤过程中材料性能退化 当复合材料结构内部出现损伤, 则在损伤区 将发生材料性能退化. 结合以往材料性能退化方 法 , 使用文献 [ 15] 提出的材料性能退化方法对其 进行相应处理 .

t m t t

析 , 一种为含辅助铺层方式 , 其接头层合板尺寸简 图如图 1 所示 , 其中: W 为层合板宽度 ; d 为螺栓 孔孔径 ; E 为端距 ; h, H 为厚 度; P 为加载力 ; 螺 栓孔的中心位于层合板对称线上 ; 另一种类型为 主铺层层合板接头 , 即无辅助铺层部分.

( 5)

[ t Qij ] = 1. 1 应力分析 对有拧 紧力矩层合板接 头静载过程应 力分

第 10 期

t

王丹勇等 : 有拧紧力矩层合板接头静载损伤失效分析

1837

Q ij 可由经典单向复合材料应力应变关系求取 . 为了实际求解, 本文对 ! ij ! eij , 最终将式 ( 1) 转化为

t

tV

布载荷 q 的计算方法为 [ 16] q= M 0. 2 ∀ d ∀ A ( 10)

[ 1 3]

复合材料机械连接接头是连接结构件的关键 部位, 如何准确地预测连接部位强度以及失效模 式与失效规律 , 对复合材料机匣结构设计是极为 重要的 . 层合板接头损伤失效目前已有许多研究 , 但 其中基 于平面 应力假 设模型 合损伤机理的累积损伤方法 、 基 于 Whit ney 和 Nuismer [ 4] 提出的点应力与平均应力法以及结

[ 5 7]

均在未施加螺栓

收稿日期 : 2007 10 09; 修订日期 : 2007 12 14 作者简介 : 王丹勇 ( 1973- ) , 男 , 吉林通化人 , 博士 , 主要从事复合材料结构强度与寿命研究 .

1836航空Fra bibliotek动力

学

报

第 23 卷

围施加一定侧向限制, 可明显提高其挤压强度; 与 螺栓连接及铆钉连接相比, 无侧向限制的销钉连 接挤压强度最弱 , 施加拧紧力矩的螺栓连接挤压 强度最强, 铆钉连接挤压强度位于两者之间 ; 当螺 栓拧紧力矩达到一定数值后 , 继续增加拧紧力矩 , 接头的挤压强度变化不大. 绝大多数研究者认为 : 为准确分析层合板接 头螺栓安装孔边应力分布、 铺层顺序及法向压力 的影响 , 有拧紧力矩层合板接头应该建立在三维 有限元模型基础上 . 作者在文献 [ 12 13] 中曾对无拧紧力 矩层合 板接头静强度进行了预测分析 , 并没对有拧紧力 矩静载损伤失效进行探讨, 分析并不完全. 目前对施加拧紧力矩层合板接头损伤失效研 究并不深入, 并且对损伤基本机理类型之间的相 互关联作用以及同时考虑四种损伤模式: 基体开 裂、 纤维断裂、 分层及纤维 基体剪切 ( 纤基剪切 ) , 至今报道至少 . 因此, 本文针对目前广泛使用的纤 维增强树脂基双盖板螺栓机械连接层合板接头 , 建立其有拧紧力矩下静拉伸三维累积损伤分析技 术 . 同时 , 使用 渗透剂增强的 X 射线图象 技术对 层合板接头静载损伤破坏进行对比分析, 并对损 伤扩展过程中出现的四种基本损伤类型及相互之 间的关联作用进行分析探讨 .

其中 C ij kl 为 t 时刻载荷时材料模量 , 可表示为 C ij kl = t C rs =

k= 1

[ Q(rsk) ]

tk h

( 6)

式中 t [ Q(rsk) ] 为 t 时刻载荷时, 第 k 层经坐标转换 的材料模量 ; h 和 m 分别为层合板的厚度及铺层 数 ; tk 为层合板第 k 层的厚度. 单向复合材料在 t 时刻各主方向的材料模量 可表示为

t

Q 11 Q 12 Q 13 0 0 0

t t t

Q12 Q22 Q23 0 0 0

t t t

Q13 Q23 Q33 0 0 0

t

0 0 0 Q 44 0 0

t

0 0 0 0 Q55 0

t

0 0 0 0 0 Q 66 ( 7)

图1

接头层合板简图

t t

Fig. 1 G eometry of the jo int laminate

[ 14] t ( k)

层合板接头静载累积损伤强度分 析与试验验证

使用本文建立的有拧紧力矩层合板接头静载

损伤失效分析方法 , 对 T 300/ BM P 316 含辅助铺 层及主铺层层合板接头静拉伸损伤扩展、 累积及 强度进行预测分析 , 其中分别考虑两种尺寸类型 , 统一施加拧紧力矩为 8 N # m. 接头层合板主铺层 顺序为 [ ∃ 45/ 90/ 0/ - 45/ 0/ 45/ 0/ 90/ 0] S , 辅 助 铺层顺序为 [ 02 / 0 2 / 902 / 902 / - 452 / 45 2 ] . 本文含辅助铺层 层合板接头静强 度统一取 = P / ( W ∀ 安装孔处厚度 ) . 根据该材料层 合板 接头试验结果, 取材料退化折减系数 k = 0. 04. T 300/ BMP 316 单层板材料属性为: E1 = 128. 8 GPa, E 2 = E 3 = 8. 94 GPa, G12 = G 13 = 5. 66 GPa, G 23 = 3. 03 GPa, v 12 = v 13 = 0. 328, v 23 = 0. 477, X T = 1 298. 2 M P a, X C = 1 040. 74 M Pa, Y T = Z T = 64 M P a, Y C = Z C = 185 M Pa, S 12 = S 1 3 = 102 M P a, S 23 = 30 M Pa; 单个铺层厚度为 0. 125 m m; 盖板、 螺栓、 螺母及垫圈材料常数为: 弹性模 量为 2. 06 ∀ 10 11 Pa, 泊松比为 0. 3. 对于每种类型的层合板接头, 初始施加均布 载荷 10 MP a, 每次施加均布载荷增量为 10 M Pa, 使用材料非线性及几何非线性方法对其求解 ; 模 拟过程中, 以层合板接头不能继续承载为其结构 最终破坏标准. 3. 1 有拧紧力矩层合板接头累积损伤强度分析 与验证 1) 含辅助铺层层合板接头 本文建立的含辅助铺层层合板接头结构有限 元分网如图 2 所示 , 层合板单元数量为 12 016 个. 对施加 拧 紧 力 矩 的 E / D = 3, W / D = 3 及 E/ D = 2, W / D = 5 类型含辅助铺层层合板接头进 行强度预测及损伤累积分析 . 本文分析方法计算 的层合板接头静拉伸强度结果与试验结果对比如 表 1 所示( 试验方法、 过程及试样静拉伸破坏强度 结果详见文献[ 15, 17] ) . 从表可以看出, 本文预测 结果与试验结果吻合性较好 .

其中 eij 和 ∀ ij 分别为应变增量的线性项和二次项 eij = 1 ( u i, j + u j , i ) , 2 1 uk, i uk, j ∀ ij = ( 4) 2 由假设条件: 从 t 时刻到 t + t 时刻 , 所增加 的载荷 P 足够小, 载荷增量之间的应力应变关 系能按线性处理, 因此 , 应力增量可表示为 t ij = C ij kl ! kl

摘 要 : 结合 三维有限元分析技 术 , 建立 了有拧紧力矩工况下 层合板接头静载损 伤失效分析方法 , 模拟

了不同尺寸类型层合板接头静载作用 过程中 损伤状 况及内 部各铺 层损伤 起始、 发展与 结构最 终破坏整 个累 积过程 , 同时获得其最终破坏强度及破坏 模式 , 并对损 伤机理 形式及 其相互 关联作 用进行了 分析探 讨 . 损伤 计算结果与试验试样 X 光进行了对比分析 , 结果表明 , 预测结果与试验结果吻合较好 . 关 键 词 : 损伤失效 ; 拧紧力矩 ; 层合板接头 文献标识码 : 中图分类号 : V 231. 91; T B330. 1

t+

t

t ij

V

ij ) d V ( !

t+ S

t

T i ( ui ) d S = 0 ( 1) t Ti

其中

t+

t

ij

为时刻 t +

t 时层合板应力;

t+

为该时刻边界 S 单位面积上作 用的面积力; t V 为 t 时刻物体的位形 ; ! ij 与 u i 分别为从 t 时刻 载荷到 t + 增量.