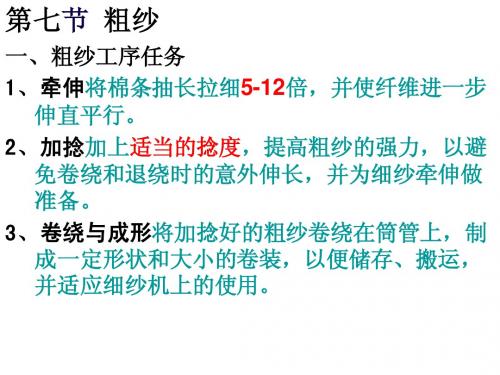

棉纺织工艺粗纱工序

07第二章 第七节 粗纱

三、粗纱机工艺流程

1、喂入机构 2、牵伸机构 3、加捻机构 4、卷绕成形机构

加压装置

• 粗纱加压装置: 弹簧摇架加压 装置、气动加 压装置ຫໍສະໝຸດ 左:弹簧加压 右:气动加压

牵伸装置

三罗拉双短皮圈牵伸

三罗拉长短皮圈牵伸 四罗拉D型牵伸 四罗拉 型牵伸

四、工艺配置

1、粗纱定量(g/10m) 一般为2~6 g/10m 2、牵伸倍数 (1)总牵伸倍数:根据细纱的线密度、细纱牵伸 倍数以及熟条定量决定。 一般为5~15倍 (2)牵伸分配 根据粗纱机的牵伸形式和总牵伸倍数而定。 后区:张力牵伸,偏小掌握, 1.08 ~1.35 主区:承担较高的牵伸倍数

4 捻幅 纱线截面上的一点在单位长度内转过的弧长。

PA = AA = tan β

/

5 捻系数 用途:反映纱线加捻的程度。 用途:反映纱线加捻的程度。

计算公式: 特数制捻系数α 计算公式: 特数制捻系数 tex = Ttex

NT

Tm 公制捻系数α 公制捻系数 m = Nm Te 英制捻系数α 英制捻系数 e = Ne 意义: 意义: ①影响纱线结构的紧密程度——纺织品设计时必须考虑。 ②影响加捻纱条的长度缩短程度——影响“捻缩”程度

熟 条

粗 纱

Zinser RO-WE-MAT 670内置式自 动落纱粗纱机

HY495型全自动落纱棉纺电脑粗纱 型全自动落纱棉纺电脑粗纱 机

二、粗纱机的发展 (一)竖锭式粗纱机 A454、A456 、 (二)悬锭式粗纱机 FA401、FA421、FA423、FA425、 FA401、FA421、FA423、FA425、 FA458、FA481、FA491、FA492、FA493、 、 、 、 、 、 FA494、HY493 、

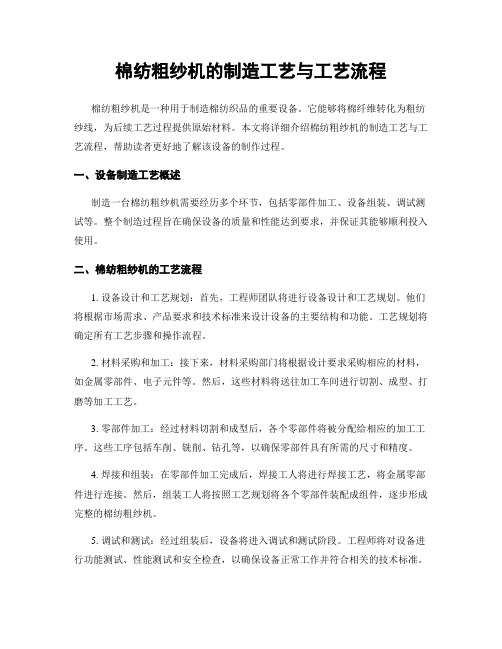

棉纺粗纱机的制造工艺与工艺流程

棉纺粗纱机的制造工艺与工艺流程棉纺粗纱机是一种用于制造棉纺织品的重要设备。

它能够将棉纤维转化为粗纺纱线,为后续工艺过程提供原始材料。

本文将详细介绍棉纺粗纱机的制造工艺与工艺流程,帮助读者更好地了解该设备的制作过程。

一、设备制造工艺概述制造一台棉纺粗纱机需要经历多个环节,包括零部件加工、设备组装、调试测试等。

整个制造过程旨在确保设备的质量和性能达到要求,并保证其能够顺利投入使用。

二、棉纺粗纱机的工艺流程1. 设备设计和工艺规划:首先,工程师团队将进行设备设计和工艺规划。

他们将根据市场需求、产品要求和技术标准来设计设备的主要结构和功能。

工艺规划将确定所有工艺步骤和操作流程。

2. 材料采购和加工:接下来,材料采购部门将根据设计要求采购相应的材料,如金属零部件、电子元件等。

然后,这些材料将送往加工车间进行切割、成型、打磨等加工工艺。

3. 零部件加工:经过材料切割和成型后,各个零部件将被分配给相应的加工工序。

这些工序包括车削、铣削、钻孔等,以确保零部件具有所需的尺寸和精度。

4. 焊接和组装:在零部件加工完成后,焊接工人将进行焊接工艺,将金属零部件进行连接。

然后,组装工人将按照工艺规划将各个零部件装配成组件,逐步形成完整的棉纺粗纱机。

5. 调试和测试:经过组装后,设备将进入调试和测试阶段。

工程师将对设备进行功能测试、性能测试和安全检查,以确保设备正常工作并符合相关的技术标准。

6. 清洁和涂装:在设备通过测试后,将对其进行清洁,去除表面的污物和尘土。

然后,对设备进行涂装,以改善外观和防止腐蚀。

7. 包装和运输:完成清洁和涂装后,设备将经过包装,以保护设备在运输过程中免受损害。

然后,根据客户要求,通过陆运、海运或空运的方式将设备送达目的地。

8. 安装和调试:设备到达目的地后,将由专业技术人员进行安装和调试工作。

他们将确保设备安装正确,并进行初步调试,以确保设备能够正常运行。

以上是制造棉纺粗纱机的基本工艺流程,各个环节紧密配合和互相依赖,最终完成一台可靠高效的棉纺粗纱机。

纺纱工程八个工序的总结

纺纱工程八个工序的总结要将纺织原料纺成符合一定性能要求的纱,除了以上述纺纱原理为基础外,还需要应用各种相应的技术手段,并经过一系列加工过程才能实现。

把纺织纤维制成纱线的过程称为纺纱工程,它由下列若干子工程或工序组成,而上述的纺纱原理就贯穿于这些工序之中。

1.初步加工工序纺织原料特别是天然纺织原料,因为自然环境、生产条件、收集方式和原料种类本身的特点,除可纺纤维外还含有多类杂质,而这些杂质必须在纺纱前加以去除,这个过程即为初步加工工程。

各种纺织原料初步加工工程随原料不同而异。

(1)从棉田中采摘下来的棉铃除了棉纤维外,还含有棉籽及其他杂质,在进行下道加工前必须用轧棉机排除棉籽,制成无籽的皮棉,故棉的初步加工称为轧棉。

轧棉在轧棉厂里完成,轧下来的皮棉(原棉)经检验打成紧包后,运输到棉纺厂进行后续加工。

(2)毛纺工厂使用的原料是从羊身上剪下来的羊毛(原毛)。

原毛含有油脂、汗液、粪尿以及草刺、沙土等杂质,必须在原毛初步加工(俗称开洗烘工程)中清除。

除杂时,首先将压得很紧的纤维进行开松,去除原毛中易于除去的杂质如砂土、羊粪等,然后用机械和化学相结合的方法去除羊毛中的油脂、羊汗及黏附的杂质。

有的羊毛如散毛含草杂较多时,还需经过炭化,即利用化学和机械方法除去净毛中所含的植物性杂质,所用的设备为开洗烘联合机和散毛炭化联合机,得到的半制品分别为洗净毛、炭净毛。

(3)从茎秆上剥下来的麻皮(又称原麻)中除含有纤维素外,还含有一些胶质和杂质,它们大多包围在纤维表面,使纤维粘在一起,为了确保纺纱过程的顺利和纱线质量,这些非纤维杂质必须在成纱前全部或部分除去,这部分初步加工在麻纺厂称为脱胶。

苎麻原麻经过脱胶后得到的半制品叫做精干麻。

(4)绢丝原料是养蚕、制丝和丝织业的疵茧和废丝,其中含有丝胶,油脂,泥沙污杂物和其他杂质。

这些杂质必须在纺纱前用化学、生物等方法去除,这种初步加工在绢纺中称为精练工程,制得较为洁净疏松的半制品叫做精干绵。

棉纺纱的主要工艺流程及各工序的基本任务

棉纺纱的主要工艺流程及各工序的基本任务棉纺纱的主要工艺流程包括纺前工序、纺纱工序和纺后工序。

The main process of cotton spinning includes pre-spinning process, spinning process and post-spinning process.纺前工序包括梳棉、并、精、平整、染色等工序。

The pre-spinning process includes carding, roving, combing, leveling, dyeing and other processes.梳棉工序的基本任务是把棉花进行初步的清理和梳理,去除杂质和疙瘩。

The basic task of carding process is to clean and comb the cotton, remove impurities and knots.并工序的基本任务是将梳好的棉花拉成粗线并称为并条。

The basic task of roving process is to draw the combed cotton into a coarse yarn and called roving.精工序的基本任务是对并条进行拉干、拉细、加捻,形成成品纱。

The basic task of combing process is to dry, thin andtwist the roving to form finished yarn.平整工序的基本任务是对成品纱进行平整处理,使其成品质量更加均匀。

The basic task of leveling process is to level thefinished yarn to make its quality more uniform.染色工序的基本任务是为成品纱上色,使其具有不同的颜色。

The basic task of dyeing process is to color the finished yarn, giving it different colors.纺纱工序包括粗纱、精纱、捻线、整经等工序。

纺纱工艺流程

(六)细纱

目的与任务

牵伸、加捻、卷绕。

牵伸:将粗纱牵伸到所要求的特数。 加捻:使纱条具有一定的强力、弹性和光

泽。

卷绕:将细纱卷绕成管纱,以便于运输和

后加工。

纺纱绪论

纺纱:

用物理或机械的方法将纺织纤维 纺成纱线的过程。

成纱原理与成纱方法:

成纱原理:纺纱原料的选配、开松除杂、 混和、梳理、精梳、并合、牵伸、加捻、 卷绕等。

一、纺纱加工工艺

1.普梳纺纱

原料→开清棉→梳棉→并条(2-3道)→粗纱→ 细纱→后加工

2.精梳纺纱

原料→开清棉→梳棉→精梳前准备(预并条、 条卷;条卷、并卷;条并卷)→精梳→并条 (2-3道)→粗纱→细纱→后加工

3.混纺纱

棉→开清→梳理→精梳前准备→精梳 涤→开清→梳理→预并条

→混并条(三道)→粗纱→细纱→后加工

二、工艺简介

(一)开清棉 目的与任务

作用:开松、除杂、混合、均匀,制成均匀棉卷, 为梳理的顺利进行创造条件。 原料:棉包 半成品:棉卷

仪器

喂棉、混棉、开棉、成卷等机器

1、抓棉小车 回转式:如 FA002等;

棉网尾端;

3、分离接合阶段

(1)钳板继续前摆, 钳

口继续开至最大;

(2)给棉罗拉继续给 棉;

(3)分离罗拉顺转输 出棉

网(使倒入机内的棉 网和

梳理好的新棉网叠合

4、锡林梳理前的准 备阶段

(1)钳板后退,钳 口

渐闭;

(2)分离罗拉继续 顺

转一定时间停转;

(3)顶梳后摆,须 丛

脱离顶梳;

(四)并条

图5-1 并条机工艺流程图

导条罗拉Biblioteka (五)粗纱目的与任务

纺织工艺流程

纺织工艺流程(图1)1、精梳工序:精梳机:(1)除杂:清除纤维中的棉结、杂质和纤维疵点。

(2)梳理:进一步分离纤维,排除一定长度以下的短纤维。

(3)牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。

2、并条工序:并条机(图2):(1)并合:用6~8根棉条进行并合,改善棉条长片段不匀。

(2)牵伸:把棉条拉长抽细到规定重量,并进一步提高纤维伸直平行程度。

(3)混合:利用并合与牵伸,根据工艺在并条机上进行棉条混合。

(4)成条:将圈条做成成型良好的熟条,有规则地盘放在棉条筒里。

(图2)3、粗纱工序:粗纱机(图3):对并条合成的熟条经过牵伸、加捻,使纱条具有一定的强力,以利于粗纱卷绕,并有助于纱条在细纱机上的退绕。

(图3)4、细纱工序:细纱机(图4):将粗纱牵伸拉细到所需细度,并加捻,形成具有一定捻度和强力的细纱并卷绕在筒管上。

(图4)一、织造工艺流程主要设备及任务:1、络筒工序:络筒机:是将捻线机上下来的管纱重新卷绕成一定形状、容量大的筒子,同时消除纱线上的杂质和疵点,从而提高后序工序的生产率。

2、整经工序:整经机:按工艺设计要求,把一定根数的经纱,按规定的长度、幅宽,在一定张力的作用下平行卷绕在经轴上。

3、浆纱工序:浆纱机:为了让丝的单纤维相互粘结,增加丝的断裂强度,以利于上机的顺利织造。

把整好的经轴放在浆纱机上,经过吸浆,通过烘箱烘干。

4、穿经工序:穿经机:将经轴上的每一根经纱根据工艺设计要求,按照一定的次序穿入综丝和钢筘,并在经纱上插放停经片,已确定织造环节一切顺利。

5、织造工序:梭织机(图5):将经轴在梭织机上通过梭子导纬纱,按工艺要求交织成坯布,并卷绕成布卷。

(图5)6、整理工序:(1)验布机:对织造工序下机的布卷进行疵点检验。

(2)刷布机:对检验后的布坯进行整理除杂。

(3)折布机:按码长(折幅)对刷过的坯布进行折叠整理。

(4)打包机:对符合标准的布匹按品种、工艺、客户要求,将一定段数的坯布打包成包,以便于储存、运输及销售。

棉纺织生产工艺流程大全

棉纺织生产工艺流程一、清棉工序1.主要任务:(1)开棉:将紧压的原棉松解成较小的棉块或棉束,以利混合、除杂作用的顺利进行;(2)清棉:清除原棉中的大部分杂质、疵点及不宜纺纱的短纤维。

(3)混棉:将不同成分的原棉进行充分而均匀地混和,以利棉纱质量的稳定。

(4)成卷:制成一定重量、长度、厚薄均匀、外形良好的棉卷。

2.主要机械的名称(1)混棉机械:自动抓包机,由1-2只打手和抓棉小车组成,抓取平台上多包混合的原棉,用气流输送到前方,同时起开棉作用。

(2)棉箱机械:棉箱除杂机(高效能棉箱,A006B等)继续混合,开松棉块,清除棉籽、籽棉等较大杂质,同时控制好原棉的输送量。

(3)43号棉箱(A092),开松小棉块,具有较好的均棉、松解作用。

(4)打手机械:①毫猪式开棉机(A036),进行较剧烈的开棉和除杂作用,清除破籽等中等杂质。

②直立式开棉机具有剧烈的开棉和除杂作用,但易损伤纤维,产生棉结。

目前清花在流程中一般都不采用(一般可作原料予以处理或统破籽处理之用)。

③A035混开棉机,兼具棉箱机械和打手机械的性能,且有气流除杂装置,有较好的混棉、开棉和除杂作用。

④单程清棉机(A076等)对原棉继续进行开松、梳理,清除较细小的杂质,制成厚薄均匀、符合一定规格重量的棉卷。

二、梳棉工序1.主要任务(1)分梳:将棉块分解成单纤维状态,改善纤维伸直平行状态。

(2)除杂:清除棉卷中的细小杂质及短绒。

(3)混合:使纤维进一步充分均匀混合。

(4)成条:制成符合要求的棉条。

2.主要机械名称和作用:(1)刺辊:齿尖对棉层起打击、松解作用,进行握持分梳,清除棉卷中杂质和短绒,并初步拉直纤维。

齿尖将纤维带走,并转移给锡林。

(2)锡林、盖板①将经过刺辊松解的纤维进行自由分流,使之成为单纤维状态,具有均匀混合作用。

②除去纤维中残留的细小杂质和短绒。

③制成质量较好的纤维层,转移给道夫。

(3)道夫:①剥取锡林上的纤维,凝聚成较好的棉网。

②通过压辊及圈条装置,制成均匀的棉条。

棉纺织企业有限公司粗纱工序操作指导书

XX棉纺织企业有限公司文件名称:粗纱工序操作指导书文件编号:XX版本号:A编制:审批:日期:2017/7/5 日期:2017/7/9修订记录1 目的便于生产部的生产管理,培训粗纱工序操作者的技能技巧,掌握在生产过程中应知的常识,让安全优质生产得以顺利进行。

2 范围适用于粗纱工序生产作业操作规程及在生产中应注意的事项。

3 职责由生产部制定和修改,操作工执行。

4 工作内容4.1 交接班工作交接班工作是生产员工的第一项工作,要做好此项工作法,交接双方提前十五分钟对岗开车交换,交班者以主动交清为主,接班者以检查为主,做到相互合作又分清责任,交换内容如下4.2 设备操作4.2.1 开机前准备工作4.2.1.1 要求与工艺相符:筒管、棉条、集合器、钳口。

4.2.1.2 检查机台用什么色筒管,纺什么支数。

4.2.1.3 检查牵伸区有无缺钳口、集合器、摇架有无压住皮圈,检查皮圈有无装错。

4.2.1.4 检查压掌中是否变形、绕花、及绕数是否正确。

4.2.1.5 检查机后棉条是否有撕裂条。

4.2.1.6 检查机前张力是否正常。

4.2.1.7 检查棉条有无穿过、前后喇叭口。

4.2.1.8 如果长时间(2天或以上)停台,最少开15-30分钟空机并检查正常后才能开机。

4.2.1.9 检查产量表是否是2500,如果不是应先复位至2500读数。

4.2.2 开机操作要点及注意事项:4.2.2.1 将电箱总掣往上推,到机头第一盏灯亮即可开机。

4.2.2.2 开机按照安全操作法进行。

4.2.3 值机过程要点:4.2.3.1 转班方法:机头左上角有一个“7”字形的转班按钮,转A为甲班,转B为乙班,转C为丙班。

4.2.3.2 当班对应的产量是“千米”为单位。

4.2.3.3 计长器显示到20时机顶上红灯亮准备落纱。

4.2.3.4 落纱前后工作分开。

a) 落纱前准备4台单锭纱车并要注明责任号及A、B、C、D顺序。

b) 落纱前检查机后棉条有无撕裂条并作好记录。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

罗拉

皮辊(Top Roller)

• 双节活芯式、两节组成一套,外包丁腈橡 胶, 31mm;

• 要求:表面光滑、耐磨,并具有适当的弹 性和硬度;罗拉与皮辊要保持平行。

2. 牵伸工艺配置

• 牵伸倍数:决定于细纱特数和熟条定量、粗 纱机和细纱机牵伸能力及合理匹配,如: 3/4曲线牵伸:4~9倍; 双皮圈牵伸:5~12倍;

• 牵伸分配:根据牵伸型式和总牵伸倍数,考 虑熟条及粗纱定量、纱线品种;前区为主牵 伸,牵伸倍数大;后区为预牵伸,牵伸倍数 小(一般为1.17~1.56)。

罗拉加压

• 由纤维种类、条子定量、粗纱特数、牵伸倍数、罗 拉握持距确定;

• 3/4:前/中/后:12~21/10~16/8~12 daN/双锭

20~40%),故AB段粗纱强力低, 易断头;

• 前后排锭翼包围弧不同,前排 捻陷更严重;

真捻

二、加捻机构

1. 加捻过程

粗纱机的加捻机构:锭翼(锭翼随锭杆回转) 粗纱锭翼顶孔锭翼侧孔导纱臂压掌杆

压掌叶筒管 锭翼转一转,加上一个捻回;

捻度(捻/m)=锭翼转速(r/min)/粗纱输出速度 (m/min);

2. 捻陷

A

• C-加捻旋转点;B—捻陷点; • BC段捻回多,AB段捻回少(少

我国粗纱机的发展

• 50年代:1251、1251A、1271 • 50年代以后:A453B • 70年代:A456A、B、C、D、MA等系列 • 1982年:A454(在A456C基础上) • A454G、A456G:纺棉及中长通用 • FA401:吊锭、高速、大卷装

国内外著名粗纱机制造商及新机型

• 释压:抬起手柄,传递杆脱离手柄;

SKF2000系列摇架

金坛纺机摇架外形

5-3 加捻机构

加捻的基本知识:

• 加捻的条件:一端握持,另一端围绕 自身轴线旋转。

• 常用加捻的度量:捻度、捻系数

一、加捻(twisting)

假捻:两端握持,中间 加捻;

真捻:一端握持,另一端 加捻。

假捻

• 双皮圈:

17~26/10~17/8~17daN/双锭

三、加压机构

• 作用:产生罗拉钳口压力,使其握持纤维, 控制纤维运动;

• 形式:弹簧摇架式、气压摇架式、重锤杠杆 式

• 国产新型粗纱机均采用弹簧摇架式

粗纱机YJ1-150A摇架

气压摇架(F1/1A)

• 加压:按下手柄,气囊对压力板3作用,杠杆传递 力;

皮圈(Apron)

• 合成橡胶,1mm厚,要求厚薄均匀,弹性好; • 下皮圈套入下罗拉,前端由固定下销支持; • 上皮圈套入上罗拉,前端由可上下摆动的弹簧销支持 • 在片簧作用下,上下销之间形成弹性皮圈钳口; • 下皮圈由罗拉带动,上皮圈由下皮圈的摩擦力带动; • 弹性钳口既控制慢速纤维运动,又允许快速纤维抽出 • 皮圈使后部摩擦力界向前延伸,适应于较高牵伸倍数

量;

二、牵伸机构

1. 牵伸形式

• 3/4曲线:结构简单,稳定耐用,保养方便, 但须条定量轻、牵伸倍数大时,控制力不够, 条干均匀度差;

• 双短皮圈 • 长短皮圈

目前国产粗纱机大多采用三罗拉双短皮圈和四 罗拉双短皮圈牵伸型式。

双皮圈牵伸装置

FA401粗纱机双短皮圈牵伸型式 三罗拉、四罗拉

FA401三罗拉双短皮圈牵伸形式: • 前、后罗拉钢质、沟槽、28mm; • 中罗拉钢质、菱形滚花、 25mm,加强摩擦. 四罗拉双短皮圈:(前方加一对集束罗拉) • 1、2罗拉之间为整理区(预牵伸区); • 2、3罗拉之间为主牵伸区; • 3罗拉为钢质、滚花、 25mm; • 其余罗拉为钢质、沟槽、28mm; • 各罗拉为同一平面上; 也有采用三罗拉长短皮圈牵伸,但保养复杂。

• 流程:棉条从条筒1中抽出导条辊2牵 伸装置3前罗拉钳口锭翼5筒管6。

FA401粗纱机主要技术特征

• 锭距:216mm; 节距:432mm; 每节锭数:4 • 锭数:96、108、120 • 机器长宽:(11739、13035、14331)×3650mm • 适纺纤维长:棉22~40,化纤51~65mm • 适纺线密度:200~1250tex(Nm0.8~5) • 牵伸倍数:4.2~12 • 捻度范围:1.8~7.9捻/10cm • 牵伸形式:三罗拉双短皮圈、四罗拉双短皮圈 • 加压形式:YJ4-190,PK1500 • 锭翼转速:600~1200r/min(工艺600~1000r/min) • 锭翼形式:悬锭

皮圈(Apron)

皮辊与皮圈

罗拉(Roller)

• 多节组成,每节4~6锭,螺纹联接,保证在 运转中越转越紧;

• 前、后罗拉表面有沟槽(倾斜或平行),同 档罗拉分别采用左右旋向沟槽,使其与胶辊 表面组成的钳口线在任一瞬间至少有一点接 触,形成对纤维连续而均匀的握持钳口,并 能防止胶辊快速回转时的跳动。

意大利马佐里粗纱机

5-2 喂入机构和牵伸机构

一、喂入机构 组成:分条器、导条辊、喇叭口等; 作用:积极引导棉条进入后罗拉,减少棉条的意外牵伸;

分条器:隔离棉条,防止纠缠,用铝或胶木制成; 导条辊:积极传动,调换链轮可调节张力,其位置、速

ቤተ መጻሕፍቲ ባይዱ比、距离应与条子结构及条筒规格相适应; 喇叭口:引导棉条进入牵伸装置,开口大小依条子定

第五章 粗纱机

Roving Frame

5-1 概述

一、粗纱机的任务

• 牵伸:将熟条抽长拉细(E=5~12),提高纤 维伸直平行度和分离度;

• 加捻:加上适当捻回,提高强力,便于卷绕 和退绕,并有利于细纱牵伸;

• 卷绕:卷绕成形,便于运输、储存,适应细 纱机喂入。

二、粗纱机的工艺流程

组成: 喂入部分 牵伸部分 加捻部分 卷绕部分