铣削加工过程检验规范

铣床作业操作规范

铣床作业操作规范铣床是一种广泛使用的机床,用于对工件进行切削加工。

在进行铣床作业时,为了确保操作员的安全以及保证加工质量,需要遵守一定的操作规范。

下面是铣床作业操作规范的一些重要要点:1.机床准备在进行铣床作业之前,需要对机床进行必要的准备工作。

首先,检查机床的润滑系统是否正常运转,并添加适当的润滑油。

其次,检查机床的电气系统是否正常,防止电气故障引发事故。

还需要检查刀具和夹具是否固定牢固,避免因刀具脱落或夹具松动而造成意外伤害。

2.安全操作铣床是一种重型机床,操作时需要特别注意安全。

操作员应穿着合适的工作服和工作鞋,并戴上安全帽、护目镜和防护手套。

在操作时,不允许戴长发、长袖衣物和手表,以防止被旋转的刀具或夹具绊住。

3.加工工件固定在进行铣床作业之前,需要将工件固定在工作台上。

固定方式可以采用机床提供的夹具或者自制夹具。

不同形状的工件需要选择合适的夹具方式。

固定时要确保夹具牢固,并检查工件与刀具的间距是否合适,以免碰撞或刀具脱落。

4.加工参数设置在进行铣床作业之前,需要根据工件的材料、形状和加工要求,合理设置加工参数。

包括切削速度、送进速度、进给量、刀具进给深度等。

不同的材料和形状对铣削参数的要求不同,设置不当会影响加工效果和刀具寿命。

5.刀具选择与安装在进行铣床作业时,需要选择合适的刀具,并正确安装在主轴上。

刀具的选择要根据工件的材料和形状来确定,选择恰当的刀具能提高加工效率和加工质量。

刀具安装时要确保刀具与主轴的配合良好,并进行必要的校正和调整。

6.加工过程中的注意事项在进行铣床作业时,需要注意以下几点。

首先,操作员要密切观察加工过程,及时发现问题并采取措施。

其次,要确保工件和刀具之间有足够的冷却润滑,以防止加工过程中过热和切削液不足。

另外,要避免工件与机床其他部件发生碰撞,以免造成机床的损坏或工件的质量问题。

7.加工结束后的清理和保养在铣床作业结束后,需要对机床、刀具和夹具进行清理和保养。

机械加工检验标准及规范

机械(金属切削)加工检验标准及规范机械(金属切削)加工检验标准1. 目的2. 范围3. 规范性引用文件4. 尺寸检验原则5. 检验对环境的要求6. 外观的检验7. 表面粗糙度的检验8. 线性尺寸和角度尺寸公差要求9. 形状和位置公差的检验10.螺纹的检验11.检验计划12.判定规则1.目的为了明确公司金属切削加工检验标准,使检验作业有所遵循,特制定本标准。

2. 范围本标准适用于切削加工(包括外协、制程、出货过程)各检验特性的检验。

在本标准中,切削加工指的是:车削加工、铣削加工、磨削加工、镗削加工、刨削加工、孔加工、拉削加工和钳工作业等。

本标准不适用于锻造、钣金、焊接后的检验,其检验标准另行制定。

本标准规定了尺寸检验的基本原则、对环境的要求、外观检验标准、线性尺寸公差要求、形位公差要求、表面粗糙度的检验、螺纹的检验、检验计划和判定准则。

注:本标准不拟对长度、角度、锥度的测量方法进行描述,可参看相关技术手册;形位公差的测量可参看GB/T1958-1980;3. 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

GB/T (ISO 2859-1:1989) 计数抽样检验程序第1部分:GB/T 1804- 2000 (ISO2768-1:104989) 一般公差未注公差的线性和角度尺寸的公差GB/T 1184 - 1996(ISO2768-2:1989) 形状和位置公差未注公差值GB/T 1958-1980 形状和位置公差检测规定GB/T 1957-1981 光滑极限量规4. 尺寸检验原则基本原则所用验收方法应只接收位于规定的尺寸验收极限的工件。

对于有配合要求的工件,其尺寸检验应符合泰勒原则,孔或轴的作用尺寸不允许超过最大实体尺寸。

阿贝原则被测量线应处于被测量线或被测量线的延长线上。

最小变形原则为了保证测量结果的准确可靠,应尽量使各种因素的影响而产生的变形为最小。

最短尺寸链原则为保证一定的测量精度,测量链的环节应减到最少,即测量链应最短。

铣削加工工艺流程分析

铣削加工工艺流程分析铣削加工是一种常见的机械加工方法,广泛应用于制造行业。

本文将对铣削加工的工艺流程进行详细分析,并探讨其在工业生产中的应用。

一、铣削加工的定义与概述铣削加工是指利用铣床或数控铣床对工件进行物理切削,以达到加工目的的一种工艺方法。

铣床通过旋转刀具进行切削,同时将工件在X、Y、Z三个坐标轴上进行移动,以完成加工过程。

二、铣削加工的工艺流程分析1. 准备工作铣削加工前需要做好充分的准备工作。

首先,根据工件设计图纸确定加工尺寸和要求;其次,准备好所需的铣床、夹具、刀具等设备和工具;最后,对加工设备进行检查和调整,并确保刀具磨损情况良好。

2. 夹紧工件将待加工的工件安装到铣床的工作台上,并通过合适的夹具进行固定。

夹紧夹具需要保证工件的稳定性和正确的加工位置,以确保加工精度。

3. 选择合适的刀具根据工件的材质、形状和加工要求选择合适的刀具。

刀具的选择应综合考虑切削力、切削速度和切削质量等因素,以获得最佳的加工效果。

4. 设定切削参数根据所选刀具和工件的特点,设定合适的切削参数,包括进给速度、转速、切削深度等。

切削参数的设定需要综合考虑加工效率和切削质量之间的平衡。

5. 进行铣削加工根据设定的切削参数,启动铣床,开始进行铣削加工。

在整个加工过程中,操作人员需要密切关注加工状态,确保加工精度和安全。

6. 检验加工质量铣削加工完成后,对加工后的工件进行检验和测量。

通过使用测量工具,比如千分尺、游标卡尺等,对加工尺寸进行检查,以确保加工质量符合要求。

三、铣削加工的应用领域铣削加工广泛应用于各个制造行业,特别是机械制造和零部件加工领域。

以下是铣削加工的一些常见应用领域:1. 汽车制造铣削加工在汽车制造过程中扮演着重要的角色。

通过铣削加工,可以精确地加工汽车发动机零部件、车身结构件等,提高汽车的精度和性能。

2. 航空航天工业铣削加工在航空航天工业中也起到至关重要的作用。

航空发动机的叶片、螺栓等零部件需要通过铣削加工来保证其高精度和可靠性。

铣工安全操作规程

铣工安全操作规程是一套规范铣床作业人员在进行铣削加工时必须遵循的安全生产制度,以确保工作环境的安全性和操作人员的人身安全。

以下为一份概括性的铣工安全操作规程:1. 上岗前准备个人防护装备:佩戴合适的劳保用品,包括工作服、安全鞋、护目镜或面罩、耳塞(必要时)、长发需束入帽内,严禁穿戴宽松衣物和佩戴手套。

培训与资格:操作者须通过专业技能培训并取得相应资质证书,了解铣床的操作方法及维护知识。

2. 设备检查开机前检查:检查设备各部件是否完好无损,润滑系统是否正常,电气线路有无破损、裸露现象,确认安全防护装置齐全且有效。

刀具安装:正确安装铣刀,并确保其紧固,使用专用工具装卸刀具,避免手接触刀刃。

3. 工作过程工件装夹:牢固固定工件,防止加工过程中工件移动或飞出伤人,且保证切削过程中的稳定性。

启动顺序:先开冷却液系统,然后依次启动主轴电动机,待运行平稳后再开始进给运动。

禁止行为:切削过程中严禁身体任何部位进入危险区域,不得戴手套操作或清理铁屑,高速切削时应加设挡板,以防碎屑飞溅。

4. 操作规程速度调整:根据工件材料、硬度和切削深度合理选择切削速度和进给量,遵守机床的最大允许负荷。

紧急停车:熟悉并掌握紧急停止按钮的位置和使用方法,在发生异常情况时立即停机处理。

多人协作:若需多人协同操作,应明确分工,保持良好沟通,确保操作协调一致。

5. 维护保养与清洁停机后操作:加工结束后,及时关闭电源,清理工作台和刀具上的铁屑,恢复设备至初始状态。

定期维护:按照设备维护计划对铣床进行定期保养,更换磨损部件,确保设备处于良好工作状态。

6. 应急预案熟悉应急预案,如火灾、设备故障等突发情况下的应急措施,并定期组织应急演练。

以上仅为简要概括,实际操作中应严格参照详细版《铣工安全操作规程》以及企业内部相关规定执行。

机械(金属切削)加工检验标准及规范

机械(金属切削)加工检验标准及规范机械(金属切削)加工检验标准1. 目的2. 范围3. 规范性引用文件4. 尺寸检验原则5. 检验对环境的要求6. 外观的检验7. 表面粗糙度的检验8. 线性尺寸和角度尺寸公差要求9. 形状和位置公差的检验10.螺纹的检验11.检验计划12.判定规则1.目的为了明确公司金属切削加工检验标准,使检验作业有所遵循,特制定本标准。

2. 范围本标准适用于切削加工(包括外协、制程、出货过程)各检验特性的检验。

在本标准中,切削加工指的是:车削加工、铣削加工、磨削加工、镗削加工、刨削加工、孔加工、拉削加工和钳工作业等。

本标准不适用于锻造、钣金、焊接后的检验,其检验标准另行制定。

本标准规定了尺寸检验的基本原则、对环境的要求、外观检验标准、线性尺寸公差要求、形位公差要求、表面粗糙度的检验、螺纹的检验、检验计划和判定准则。

注:本标准不拟对长度、角度、锥度的测量方法进行描述,可参看相关技术手册;形位公差的测量可参看GB/T1958-1980;3. 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

GB/T 2828.1-2003 (ISO 2859-1:1989) 计数抽样检验程序第1部分:GB/T 1804- 2000 (ISO2768-1:104989) 一般公差未注公差的线性和角度尺寸的公差GB/T 1184 - 1996(ISO2768-2:1989) 形状和位置公差未注公差值GB/T 1958-1980 形状和位置公差检测规定GB/T 1957-1981 光滑极限量规4. 尺寸检验原则4.1 基本原则所用验收方法应只接收位于规定的尺寸验收极限的工件。

对于有配合要求的工件,其尺寸检验应符合泰勒原则,孔或轴的作用尺寸不允许超过最大实体尺寸。

4.2 阿贝原则被测量线应处于被测量线或被测量线的延长线上。

4.3 最小变形原则为了保证测量结果的准确可靠,应尽量使各种因素的影响而产生的变形为最小。

机加工检验规范

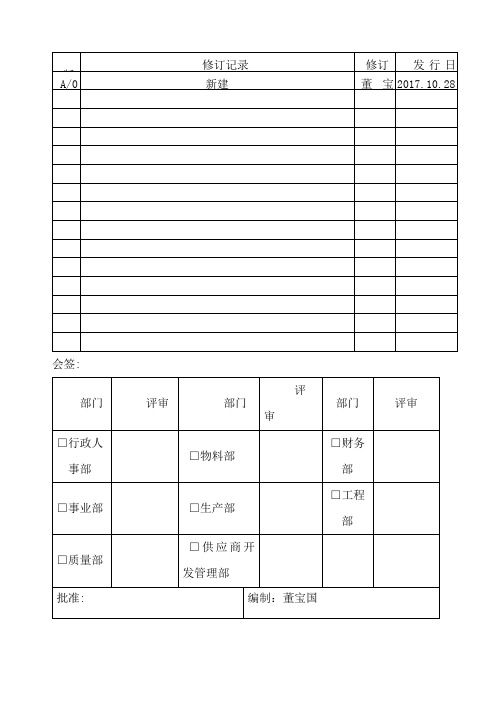

会签:1目的......................................................................... 2范围......................................................................... 3规范性引用文件............................................................... 4检验条件..................................................................... 5包装防护..................................................................... 6外观......................................................................... 7表面粗糙度的检验............................................................. 8线性尺寸和角度尺寸公差要求................................................... 9形状和位置公差的检验......................................................... 10螺纹的检验.................................................................. 11沉孔的检验.................................................................. 12检验基本原则................................................................ 13记录........................................................................1目的???为了明确公司金属切削加工检验标准,使检验作业有所遵循,特制定本标准。

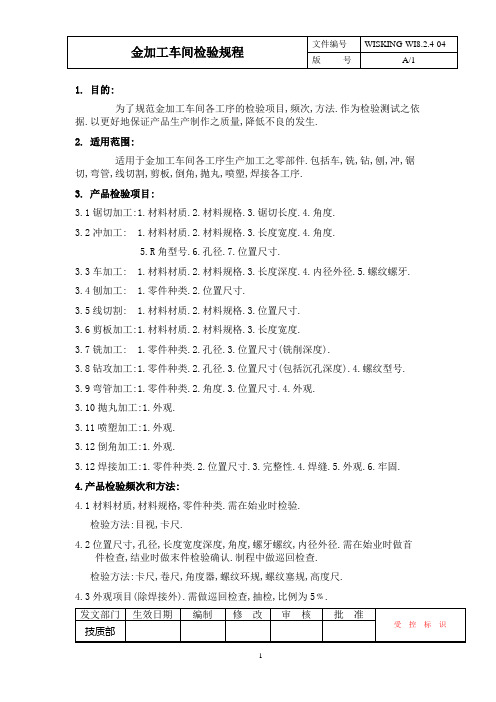

钣金加工金加工车间制程检验规程

1.目的:为了规范金加工车间各工序的检验项目,频次,方法.作为检验测试之依据.以更好地保证产品生产制作之质量,降低不良的发生.2.适用范围:适用于金加工车间各工序生产加工之零部件.包括车,铣,钻,刨,冲,锯切,弯管,线切割,剪板,倒角,抛丸,喷塑,焊接各工序.3.产品检验项目:3.1锯切加工:1.材料材质.2.材料规格.3.锯切长度.4.角度.3.2冲加工: 1.材料材质.2.材料规格.3.长度宽度.4.角度.5.R角型号.6.孔径.7.位置尺寸.3.3车加工: 1.材料材质.2.材料规格.3.长度深度.4.内径外径.5.螺纹螺牙.3.4刨加工: 1.零件种类.2.位置尺寸.3.5线切割: 1.材料材质.2.材料规格.3.位置尺寸.3.6剪板加工:1.材料材质.2.材料规格.3.长度宽度.3.7铣加工: 1.零件种类.2.孔径.3.位置尺寸(铣削深度).3.8钻攻加工:1.零件种类.2.孔径.3.位置尺寸(包括沉孔深度).4.螺纹型号.3.9弯管加工:1.零件种类.2.角度.3.位置尺寸.4.外观.3.10抛丸加工:1.外观.3.11喷塑加工:1.外观.3.12倒角加工:1.外观.3.12焊接加工:1.零件种类.2.位置尺寸.3.完整性.4.焊缝.5.外观.6.牢固.4.产品检验频次和方法:4.1材料材质,材料规格,零件种类.需在始业时检验.检验方法:目视,卡尺.4.2位置尺寸,孔径,长度宽度深度,角度,螺牙螺纹,内径外径.需在始业时做首件检查,结业时做末件检验确认.制程中做巡回检查.检验方法:卡尺,卷尺,角度器,螺纹环规,螺纹塞规,高度尺.4.3外观项目(除焊接外).需做巡回检查,抽检,比例为5﹪.检验方法:目视.手感.4.4焊接之外观,完整性,焊缝项目.需做全检.检验方法:目视.4.5焊接之牢固性能项目需做抽检.比例为5﹪.检验方法:敲打方法(见焊接确认规程4.4)5.产品检验标准:5.1上述4.1 和 4.2所列项目检验标准按工程图.涉及装配尺寸以对应配件试装效果为准.5.2上述4.3外观项目.弯管外观要求管材无裂纹,划伤,.抛丸外观要求表面无锈,零件含螺牙螺纹无损坏,板材零件无变形.喷塑外观要求塑粉层均匀无流柱,无露底,光滑无颗粒灰尘附着.倒角外观要求手感光滑,无毛刺附着.5.3上述4.4项目.外观要求光滑平整,无咬年烧穿,无焊粒附着.完整性项目要求无遗漏焊件.焊缝要求无漏焊,未融合.5.4上述4.5项目,牢固性能项目要求在敲打实验中不出现脱焊,断边,起边,撕裂现象.6.过程参数检验规程:6.1锯片规格,冲压/弯管模具编号,夹治具编号,钻头型号,铣刀型号,丝攻型号等硬件设备应在作业开始前目视检查确认.6.2冲压加工(冲压压力,合模时长,行程.).弯管加工(角度设定值.).抛丸加工(空气压力,电流,时间).喷塑(烘烤温度,烘烤时间.)等过程参数应在作业开始时目视/卷尺检查确认.。

铣床加工流程

铣床加工流程铣床加工是一种常见的机械加工方法,通过铣床进行切削加工可以获得精确的工件形状和尺寸。

下面将介绍铣床加工的一般流程。

1. 工件准备。

在进行铣床加工之前,首先需要准备好待加工的工件。

工件的准备包括选择合适的材料、对工件进行粗加工和精加工等。

在进行铣床加工之前,工件的表面应该是平整的,没有明显的缺陷和损伤。

2. 夹紧工件。

在进行铣床加工之前,需要将工件夹紧在铣床工作台上。

夹紧工件的目的是确保工件在加工过程中不会移动或者晃动,从而保证加工的精度和质量。

3. 选择刀具。

根据工件的具体形状和加工要求,选择合适的刀具进行铣削。

刀具的选择应该考虑到切削力、切削速度、切削深度等因素,以保证加工的效率和质量。

4. 设定加工参数。

在进行铣床加工之前,需要设定好加工参数,包括切削速度、进给速度、切削深度等。

合理的加工参数可以提高加工效率,降低刀具磨损,并且可以避免工件表面的热变形。

5. 进行铣削。

当工件夹紧、刀具选择、加工参数设定都完成之后,就可以开始进行铣削加工了。

在加工过程中,需要注意及时清理切屑,保持工件和刀具的清洁,以免影响加工质量。

6. 检验工件。

在完成铣削加工之后,需要对加工后的工件进行检验,包括尺寸、形状、表面粗糙度等。

如果发现问题,需要及时调整加工参数或者重新进行加工,直到符合要求为止。

7. 完成工件。

经过检验合格后,工件就可以算是完成了铣床加工。

在进行下一道工序之前,需要对工件进行防锈处理,以保证工件的质量和使用寿命。

通过以上的铣床加工流程,可以获得精确的工件形状和尺寸,满足不同行业的加工需求。

铣床加工是一种常见的机械加工方法,掌握了铣床加工流程,可以为工件的加工提供有力的保障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.5.1加工中在進刀前和退刀后要對各加工部位相關尺寸進行不同位置的多次測量,控制加工尺寸的變化,保證工件品質。

4.5.2加工中的測量盡量不要松開夾緊裝置,以免多次裝夾產生誤差。

4.5.3量具選用其精度必須與要測量工件要求的精度相同或高一級。

4.5.4各類模板‧墊腳類工件外形尺寸均按±0.50mm檢測。

4.5.9各類孔之間之定位尺寸由機台及程式保證,可不予記錄。

4.5.10模仁上所有頂針孔及入子孔徑均按+0.015~+0.03mm檢測。

4.6切削加工特殊成型部位檢驗:

4.6.1工件螺紋孔及沉頭孔的檢驗:

在目前還未有專門檢測量具的時候,現行最好的辦法是採購或制造各種規格的標準螺杆作為量具,對進行加工過程中的螺紋孔進行配合,檢查所加工螺紋是否牙距一致,螺紋孔深度是否符合藍圖要求,螺絲孔與沉頭孔之位置尺寸公差的檢測一般按照±0.5mm檢測,孔徑以螺釘實配檢測即可,若客戶有特殊要求則按客戶

******修訂履歷******

版次

修訂頁次

備註

00

新版發行

核准

審核

承辦

制訂部門

簽名

賀啟成

馮莉

管理部工程標準課

日期

2001/10/15

2001/10/15

1.目的

樹立正確的品質意識,使用規範的檢驗手段,提高自主檢查的效率和準確性,保證加工品質,對客戶提供品質保證。

2.適用范圍

銑削模具零件加工檢驗均屬之。

3.引用文件

3.1《模具加工過程檢驗程序》STF02

4.程序內容

4.1流程中測量規範

4.2加工中所用量具說明:

4.3工件的檢測項目

4.4批量工件抽檢規範

備注:1)表中尺寸公差指切削加工直接成型的工件尺寸。

2)外型尺寸需全檢,成型尺寸按上表規範檢驗。

3)如客戶有特殊要求則應滿足客戶要求進行全檢或抽檢。

要求實施檢測。

4.6.2高精度孔檢驗

用內徑分厘卡或PIN.二次元線性高度規規檢測,用實物配合檢測(如襯套孔、導柱孔)。

4.6.3車削特殊成型部位檢驗

4.6.3.1外螺紋用螺紋牙規量測牙距与牙深,內螺紋用螺紋實配,測量間隙与牙距。

4.6.3.2圓弧与球面用半徑規測量。

4.5.5彈簧孔‧沉頭孔在裝配中無精度要求,一般由刀具及機台可保證,檢測時視為自由Байду номын сангаас差。

4.5.63D工件尺寸如無法用現場之一般量具進行檢測,可送往檢測中心進行檢測.

4.5.7落料孔可稍微大於圖面設計尺寸範圍,形狀可不限,讓位槽讓位孔按±0.5mm加工檢測。

4.5.8檢查所加工預孔是否正確無誤(數量,位置)可不予記錄。