饲料生产岗位质量关键控制点

饲料生产企业加工岗位质量控制要点及注意事项

饲料生产企业加工岗位质量控制要点及注意事项饲料生产过程的各工序的有效控制是保证产品质量稳定的关键,主要有原料接收清理系统、粉碎系统、配料混合系统、制粒冷却系统、分级打包系统,具体岗位有配料、预混、投料、复核、中控、看仓、制粒、包装岗位具体参与生产过程,只有将上述岗位的操作标准化、流程化、制度化才能有效保障饲料品质。

一、投料质控。

1、原料使用须遵守下列原则先进先用、推陈出新、推危出安;营养指标与配方相符。

2、及时做好《原料使用记录》,对已用完的原料及时划掉,写上结束日期,开始使用的原料写上使用日期。

3、熟悉原料货位图。

投料前理货员应核对主控室传达的原料领用计划,特殊要求的原料亲自到场认可后方可投料。

4、用杆样器查原料堆有无发热、生虫、霉变现象。

5、投料时看投料口结块霉变部分是否拣除,必要时每包抽样检查。

6、及时通知仓顶员检查所投原料是否进该进的桶或原料仓。

7、发现不合要求的原料立即禁止使用,不得含糊,并汇报生产厂长,重新安排原料使用。

8、对夜间作业,质量有疑问的可留至白班处理,但必须跟踪。

9、搞好原料库的卫生,及时整理废旧编织袋。

10、每班所有投用的原料,详细填写在相应表格上。

11、每种原料投完后应让刮板机空转3分钟,以免混料。

二、料仓质控。

1、粉碎玉米、小麦、豆粕时每20分钟检查一次粉碎情况,有无整粒、大颗粒;用14目筛子过筛;2、每进一次原料、成品都必须检查进仓是否准确,并核查周围仓有无进料、以免窜仓;3、对浓缩料与粉料,检查有无整粒料、颜色是否正常(与标准样对照);4、破碎料有无大颗粒料、黑料、颜色是否正常、是否均匀一致,含粉是否过高;5、大颗粒料粒度是否过长、过短,颜色是否正常、是否均匀一致;6、检查分级筛运转是否正常;筛网是否损坏,每班至少查两次;7、检查分配器有无不到位现象;8、每班必须用锥形探仓器吊样所有原料、成品,检查是否有串仓、或投料错误;9、所有质量检查应作书面记录;10、清理永磁筒;n成品仓打包后,应及时观察成品仓,确保无残留。

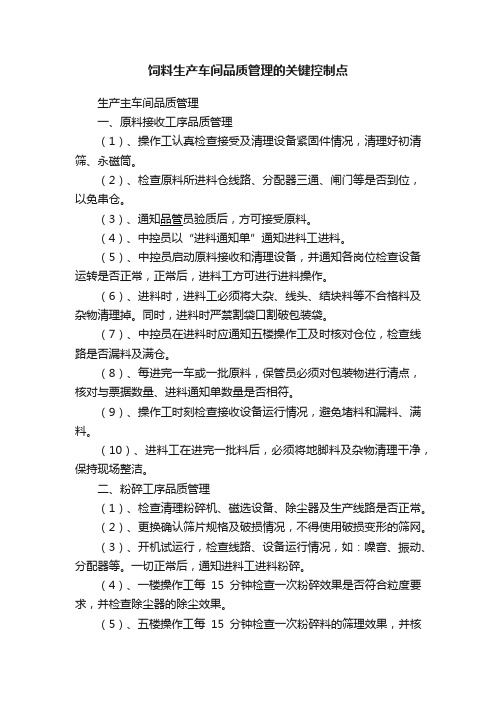

饲料生产车间品质管理的关键控制点

饲料生产车间品质管理的关键控制点生产主车间品质管理一、原料接收工序品质管理(1)、操作工认真检查接受及清理设备紧固件情况,清理好初清筛、永磁筒。

(2)、检查原料所进料仓线路、分配器三通、闸门等是否到位,以免串仓。

(3)、通知品管员验质后,方可接受原料。

(4)、中控员以“进料通知单”通知进料工进料。

(5)、中控员启动原料接收和清理设备,并通知各岗位检查设备运转是否正常,正常后,进料工方可进行进料操作。

(6)、进料时,进料工必须将大杂、线头、结块料等不合格料及杂物清理掉。

同时,进料时严禁割袋口割破包装袋。

(7)、中控员在进料时应通知五楼操作工及时核对仓位,检查线路是否漏料及满仓。

(8)、每进完一车或一批原料,保管员必须对包装物进行清点,核对与票据数量、进料通知单数量是否相符。

(9)、操作工时刻检查接收设备运行情况,避免堵料和漏料、满料。

(10)、进料工在进完一批料后,必须将地脚料及杂物清理干净,保持现场整洁。

二、粉碎工序品质管理(1)、检查清理粉碎机、磁选设备、除尘器及生产线路是否正常。

(2)、更换确认筛片规格及破损情况,不得使用破损变形的筛网。

(3)、开机试运行,检查线路、设备运行情况,如:噪音、振动、分配器等。

一切正常后,通知进料工进料粉碎。

(4)、一楼操作工每15分钟检查一次粉碎效果是否符合粒度要求,并检查除尘器的除尘效果。

(5)、五楼操作工每15分钟检查一次粉碎料的筛理效果,并核对好物料的进仓位,发现异常立即反馈到中控室停机整改。

(6)、换品种粉碎及停机时,中控及时通知粉碎各岗位,更换筛片清理干净线路、现场。

(7)、每班清理一次永磁筒。

(8)、玉米、麦麸、糠粕、细糠、小麦粉、次粉、鱼粉配料仓每隔7天清仓一次,其他原料配料仓每隔15天清仓一次。

(9)、生产过程中,各岗位应填写好工作记录以备查考。

三、配料混合工序品质管理(1)、检查核对各原料仓中原料品种、数量,液体添加物(如:油脂、液蛋等)是否准备好。

饲料生产企业质量管控措施

饲料生产企业质量管控措施饲料生产企业的质量管控措施对于保障动物的健康和生产效益至关重要。

在饲料生产过程中,采取一系列科学有效的质量管控措施能够确保饲料的营养成分均衡、无害且符合标准要求。

下面将介绍一些饲料生产企业常用的质量管控措施,以确保饲料质量和安全。

首先,饲料生产企业应建立健全的质量管理体系,包括制定饲料生产的标准操作程序(SOP)、进行质量管理文件的管理和归档、对生产过程进行全程监控等。

通过建立规范的质量管理体系,可以有效地管理饲料生产过程中的各个环节,确保每一批饲料的质量稳定和可追溯。

其次,饲料生产企业应选用优质的原料。

优质的原料是生产高质量饲料的基础。

企业在选用原料时应严格按照配方要求进行选择,确保原料的营养成分均衡,无添加有害物质。

此外,要保证原料的来源安全可靠,防止受到外部污染或掺假。

另外,饲料生产企业应加强设备设施的维护和清洁。

生产设备的清洁卫生是保障饲料生产质量的重要措施之一。

定期维护设备,清洗生产线,保证设备运转正常和清洁卫生,避免污染饲料的发生。

此外,饲料生产企业还应进行全程监控和检测。

通过实施全程监控和各项检测,可以及时发现生产过程中可能出现的问题,并采取相应的纠正措施,确保产品的质量符合要求。

监控和检测包括原料检测、生产过程监控、成品检验等环节。

最后,饲料生产企业要建立健全的质量反馈机制。

企业要及时收集反馈信息,分析问题原因,并制定相应的改进措施。

同时,要建立完善的产品追溯体系,确保在发生质量问题时可以及时召回产品,保障消费者和动物的权益。

总的来说,饲料生产企业的质量管控措施是确保饲料质量和安全的重要保障。

只有通过严格的管理制度、科学的生产工艺和全面的监控手段,才能生产出高质量、安全可靠的饲料产品,从而保障动物的健康和生产效益。

饲料生产企业在实施质量管控措施的过程中要时刻关注质量安全,不断完善管理体系,提高产品质量,确保企业可持续发展。

危害分析关键控制点HACCP管理——饲料

危害分析关键控制点HACCP管理——饲料危害分析关键控制点(Hazard Analysis Critical Control Points,HACCP)是一种食品安全管理体系,旨在识别并控制食品生产过程中的潜在危害,以确保生产出的食品安全可靠。

在饲料生产过程中,HACCP管理也被广泛应用。

饲料作为动物生产的重要组成部分,其质量安全直接关系到动物健康和产品质量。

因此,对饲料生产过程中的危害进行分析和控制是至关重要的。

下面将从不同方面对饲料生产过程中可能存在的危害进行分析,并提出关键控制点(Critical Control Points,CCP)的管理措施。

1. 原料选择和采购饲料的原材料来源多种多样,可能存在质量差异。

在原料选择和采购过程中,需要确保原材料的质量和安全性。

关键控制点应包括:确保供应商的可靠性,建立完善的供应商评估和资质审查制度;采购原材料时进行样品检测和物品鉴定,确认原材料符合标准要求;定期进行供应链追溯,确保原材料的合规性和追溯性。

2. 储存和运输在饲料生产中,储存和运输环节可能会导致饲料的污染或变质。

关键控制点应包括:确保储存设施符合卫生要求,定期进行清洁和消毒;设定合理的储存温度和湿度,以控制饲料中微生物和霉菌的繁殖;对运输车辆和容器进行清洁和消毒,避免交叉污染。

3. 生产过程控制饲料的生产过程中可能会引入各种危害,如微生物、重金属、农药残留等。

关键控制点应包括:建立完善的生产工艺和操作规程,确保每个环节按照规定进行操作;设立充足的物理隔离措施,避免生产线上的交叉污染;加强原料和成品的检测和监控,确保饲料符合国家和行业标准。

4. 质量控制和记录质量控制和记录是HACCP管理的关键环节,能够帮助企业追踪和管理食品安全问题。

关键控制点应包括:建立完善的质量控制体系,包括检测设备、实验室和技术标准;制定标准操作程序和质量管理规范,确保生产过程的可持续和稳定性;建立日常食品安全监控和品质追溯体系,记录关键环节的数据和信息,便于问题的快速发现和解决。

饲料行业质量控制要点

饲料行业质量控制要点饲料行业是农业生产链条中不可或缺的一环。

优质饲料的生产和供应对于动物健康和农业经济的可持续发展至关重要。

为确保饲料的品质和安全性,饲料生产和供应企业需要高度重视质量控制。

本文将重点讨论饲料行业质量控制的要点,以促进饲料行业的良性发展。

一、原材料的质量控制饲料的原材料决定了最终产品的品质。

因此,饲料企业应该从选择供应商开始,确保原材料的质量可靠。

以下是原材料质量控制的要点:1. 供应商评估:与可靠的供应商建立合作关系非常重要。

饲料企业应该对供应商进行评估,包括其生产工艺、公司声誉、质量管理体系等方面。

通过选择可靠的供应商,可以提高原材料的稳定性和一致性。

2. 原材料采购:饲料企业应该建立严格的原材料采购程序。

这包括确保原材料的来源可追溯、质量标准符合规定、并进行必要的质量检测。

3. 质量检测:饲料企业应该建立完善的质量检测体系,对原材料进行严格检验。

这包括理化指标测试、微生物检测、重金属和农药残留检测等。

二、生产工艺的质量控制饲料的生产工艺直接关系到产品的品质和安全性。

以下是生产工艺的质量控制要点:1. 设备维护:饲料生产所使用的设备需要定期检修和维护,确保其正常运作和准确度。

同时,设备的清洁和消毒也是确保饲料品质的重要环节。

2. 工艺流程控制:饲料生产需要按照严格的工艺流程进行,确保产品的一致性和稳定性。

饲料企业应该建立标准的工艺流程并进行培训,以保证操作人员的技术能力和操作规范。

3. 防污染措施:饲料生产过程中要采取适当的防污染措施,包括防止原材料、成品和废弃物的交叉污染。

这可以通过设立物理隔离措施、加强清洁消毒和废弃物处理等途径实现。

三、质量管理体系建设饲料企业应该建立健全的质量管理体系,以保证饲料的质量和安全性。

以下是质量管理体系建设的要点:1. 质量控制计划:饲料企业应该制定质量控制计划,明确各个环节的质量要求和控制措施。

这包括原材料采购、生产工艺控制、质量检测、产品追溯等。

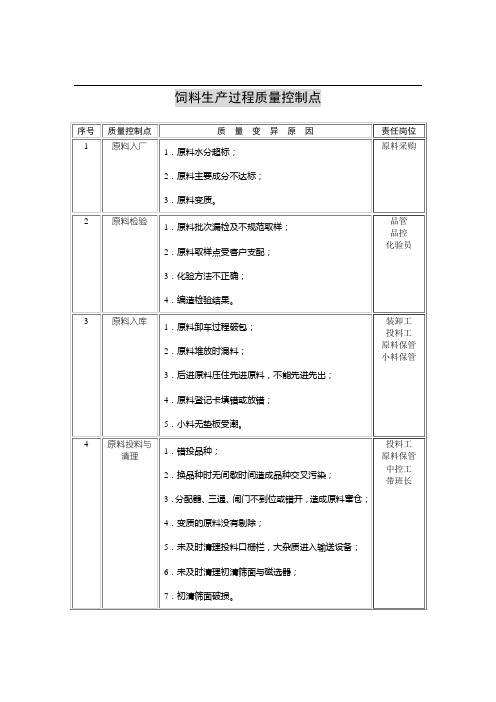

饲料生产过程质量控制点

饲料生产过程质量控制点出师表两汉:诸葛亮先帝创业未半而中道崩殂,今天下三分,益州疲弊,此诚危急存亡之秋也。

然侍卫之臣不懈于内,忠志之士忘身于外者,盖追先帝之殊遇,欲报之于陛下也。

诚宜开张圣听,以光先帝遗德,恢弘志士之气,不宜妄自菲薄,引喻失义,以塞忠谏之路也。

宫中府中,俱为一体;陟罚臧否,不宜异同。

若有作奸犯科及为忠善者,宜付有司论其刑赏,以昭陛下平明之理;不宜偏私,使内外异法也。

侍中、侍郎郭攸之、费祎、董允等,此皆良实,志虑忠纯,是以先帝简拔以遗陛下:愚以为宫中之事,事无大小,悉以咨之,然后施行,必能裨补阙漏,有所广益。

将军向宠,性行淑均,晓畅军事,试用于昔日,先帝称之曰“能”,是以众议举宠为督:愚以为营中之事,悉以咨之,必能使行阵和睦,优劣得所。

亲贤臣,远小人,此先汉所以兴隆也;亲小人,远贤臣,此后汉所以倾颓也。

先帝在时,每与臣论此事,未尝不叹息痛恨于桓、灵也。

侍中、尚书、长史、参军,此悉贞良死节之臣,愿陛下亲之、信之,则汉室之隆,可计日而待也。

臣本布衣,躬耕于南阳,苟全性命于乱世,不求闻达于诸侯。

先帝不以臣卑鄙,猥自枉屈,三顾臣于草庐之中,咨臣以当世之事,由是感激,遂许先帝以驱驰。

后值倾覆,受任于败军之际,奉命于危难之间,尔来二十有一年矣。

先帝知臣谨慎,故临崩寄臣以大事也。

受命以来,夙夜忧叹,恐托付不效,以伤先帝之明;故五月渡泸,深入不毛。

今南方已定,兵甲已足,当奖率三军,北定中原,庶竭驽钝,攘除奸凶,兴复汉室,还于旧都。

此臣所以报先帝而忠陛下之职分也。

至于斟酌损益,进尽忠言,则攸之、祎、允之任也。

愿陛下托臣以讨贼兴复之效,不效,则治臣之罪,以告先帝之灵。

若无兴德之言,则责攸之、祎、允等之慢,以彰其咎;陛下亦宜自谋,以咨诹善道,察纳雅言,深追先帝遗诏。

臣不胜受恩感激。

今当远离,临表涕零,不知所言。

饲料生产质量控制点

质量控制点管理版次:分发号:编制:审核:批准:质量控制点的管理1、目的:对质量有重要意义的部位设立质量控制点,并进行监控,防止不合格品的发生。

2、范围选用本公司生产过程。

3、职责根据工序的主要特性设备立质量控制点。

化验室负责质量控制点的监控,生产部监督。

4、工作内容:4.1控制点的设置。

有严重影响的关键部位。

有严格要求,对下道工序有严重影响的质量特性。

质量不稳定,易出现不合格品的工序。

生产部根据质量控制点的设置,编制作业指导书,制定工艺参数,4.2指标的控制方法。

4.3控制点人员要定期培训,操作人员必须严格按操作规定操作。

化验室、车间负责人必须经常监督,确保操作人员按操作规程操作。

化验室要对质量控制点进行监控,定期对控制点资料进行分析,发现隐患,及时采用纠正和预防措施。

质量控制点1、质量控制点的设置:根据工艺要求和生产的实际需要,生产线共设置4处质量控制点。

A粉碎工序B混合工序C制粒工序D打包工序2、操作控制和监测要求:2.1粉碎工序为了保证原料各组份混合均匀,需要对较大颗粒原料进行粉碎,以满足生产要求。

不同品种及同一品种每小时取样一次,每次取样500克,并记录在质量控制点的记录上。

检测方法:依据粉碎配备筛网标准,检验筛网是否配备正确,检查是否有漏筛现象,及时通知操作工。

2.2混合工序:为确保产品质量,必须保证混合机的混合均匀度,保证每秕混合时间在45—60S,要求每班在待制粒仓上方取样500元,检查混合机效果,并记录在质量控制点记录上。

检测方法:取样后送化验室,按照配合饲料混合均匀的测定方法,要求:CV≤5%,如有问题及时通知操作工。

2.3制粒工序:为了步提高饲料产品质量,采用SXLH420B高效制粒机把粉状料制成颗粒。

不同品种的饲料配备不同孔径的环模,颗粒长度为颗粒直径的1.5-2.5倍。

制粒机出口颗粒的温度一般控制在75—90℃,进汽压力控制在2—4公斤,水分在15—17%,表面光滑,制粒工每一小时在制粒机出口取样一次,测量颗粒长度及表面,观察进汽压力,制粒机入口温度,做好记录。

饲料生产过程的质量控制

风量应外界条件而调整:冬季与夏季是有区别的,调整风量。

不宜形成骤冷的冷却氛围。

冷却时间是一个经过全面考虑的综合因素,需要测定。

三、影响生产质量的工艺因素

工艺因素 7 ——制粒工艺(4)

后喷涂工艺

• 热敏性原料:维生素,酶制剂,香味剂 • 高油脂饲料:与热敏性原料结合 • 糖蜜:

3、控制面板

原料名称、 配方数量、 配料仓号 “三统一”

4、复核签名

生产情况表上至少3 人以上复核签名

四、现场工艺十大控制点

关键点三:进料、投料“一核四查”

1、核对投料通知单

• 核对投料通知单 • 查投料看板 • 首检 • 查投料口交叉污染 • 查料质

注意需有开单人,接单人,复核人 至少3人签名

四、现场工艺十大控制点

三、影响生产质量的工艺因素-交叉污染

• 1、脉冲除尘器 • 2、混下缓冲斗 • 3、待制粒仓 • 4、三通 • 5、调质器 • 6、制粒机停机清

理物处理 • 7、分配器

•批量生产是保证生产质量,最大限度避免交叉污染,降低生产费用,提高生产效率的前提

三、影响生产质量的工艺因素-霉菌控制

• 1、脉冲除尘器 • 2、谷物类原料

可消化物质。 脂肪颗粒—从内部渗透到表面,具有特殊香味 钝化—蛋白酶抑制因子(抗胰蛋白酶),破坏掉有害物质 蛋白质分子—多肽键原有空间构象发生改变。变性后的蛋白质分

子呈纤维状,肽链伸展、疏松分子表面积增加能与体内酶充分 接触,有利于消化。 高温—形成脂蛋白和脂多糖,降低游离脂肪酸含量,使吸收提高 水—活性降低。

季节和产品的差异区分应分别使用高压和低压蒸汽, 片面追求调质温度而加大蒸汽量并不科学也不经济。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不点包 数是走 形式的 复核

以人为本 以正兴邦 14

粉碎岗位关键控制点

目的:与标准一致

关键点: 1. 检查筛片 2. 料仓一致 3. 设备清理 4. 工艺标准

以人为本 以正兴邦 15

一、检查筛片

1. 筛片大小使用符

合技术配方要求

2. 检查即将使用筛 片是否正常,无 破损 3. 安装筛片是否到 位,平整

生产岗位质量关键控制点

黄玲春 2016-3-25

以人为本 以正兴邦

目录

• • • • • • • • •

以人为本 以正兴邦

原料岗位关键控制点 小料岗位关键控制点 粉碎岗位关键控制点

中控岗位关键控制点

混合岗位关键控制点 楼层岗位关键控制点 制粒岗位关键控制点 冷却岗位关键控制点

打包岗位关键控制点

2

生产主要工段

以人为本 以正兴邦

16பைடு நூலகம்

二、料仓一致

检查即将粉碎的

原料是否正常进

入所对应的料仓

以人为本 以正兴邦

17

三、设备清理

1. 粉碎前清理永磁

筒,初清筛等设

备 2. 粉碎结束对脉冲 除尘器、粉碎机 设备及粉碎机房 进行清理

以人为本 以正兴邦

18

四、工艺标准

原料名称 生产的饲料产品名 称 乳一、乳二 小、中、大、母猪 (颗粒)配合猪饲 料 粉碎机筛片规格 (正面)mm 1.5 2.0 粉碎机筛片规格 (反面)mm 1.5 2.0 粉碎细度要求mm 乳猪料玉米 猪料玉米 95%过20目标准 筛 85%过20目标准 筛 60%过20目标准 筛

母猪料(粉料) A870A、A870B、 玉米 A880A、A860A

4.0

4.0

小麦 米糠粕 豆粕

所有配方中需要添 加的产品 所有配方中需要添 加的产品 所有配方中需要添 加的产品

2.5 2.5 2.5

2.5 2.5 2.0

80%过20目标准 筛 80%过20目标准 筛 85%过20目标准 筛

以人为本 以正兴邦

待中控开启设备并转好仓,中控通 知可以投后,开始投料。

2. 投料前要注意检查投料口设备是否

开启,前一个品种是否走空,发现 异常先向中控反馈;

3. 投完料并清理现场后,跟中控反馈

投料完毕。

以人为本 以正兴邦

9

五、现场清理

方法: 1、每投完一个品种及时将落地料扫入投料口,流程须走6分钟,避免混料; 2、未投完的原料叉回原库位,保持投料口畅通整洁; 3、库位和过道上的落地料必须及时清扫装袋; 4、下班前将投料口遮盖好,避免落入杂物。 5、提升机底座清理

(四)、缝包质量

1、标签放置情况

2、缝包线平直且无飘线

3、每包线头前后线头不超出5CM

以人为本 以正兴邦 43

(五)、工艺标准

1、检查的感观指标主要有:原料粉碎粒度、温度不超过室 温5度、色泽、结块、油团、物料互混、活虫等,确认产品

品种,合格后方可打包;

2、每50包抽一包验重看是否合格,净重误差:50Kg±50g、 40Kg±50g,应调好打包称再打包; 3、标签缝于包装袋正面左上角,全部露在外头,缝包线位 于袋口3Cm处,高低不超过1Cm,针角间距小于5-10毫米。 不得出现跳线、单线、断线、重复走线等现象,缝包线头不 超出5CM,保持走线平整,不合格的包不能进成品库。

关键点:

冷却器风量 料的分布 料位器高度 冷却器栅栏的密封性 冷却器清理 工艺标准:成品料温不超 过室温5度

以人为本 以正兴邦 38

一、冷却器风量:检查风机风量是否最大,出风口有 没有堵到。 二、料的分布:产品下料时,四周下料分布是否是均 匀。 三、料位器高度:高度是否合适,一般在2/3高度为最 佳。 四、冷却器栅栏的密封性:检查栅栏的密封性,防止 有漏料发生。 五、冷却器清理:单品种结束后,对冷却器内部进行 清理是否到位,防止混料发生。生产结束后,冷却器 外围也需每天清理,防止霉菌发生。

以人为本 以正兴邦

33

一、调质温度检查

根据工艺标准,调整调质温度

制粒机控制面板调质 温度图片

检查蒸汽压力

以人为本 以正兴邦

查看温度表温度

34

二、料质检查

1、检查成品外观情况(料形、颗粒长和大小、粉碎粒度、色泽)

2、检查冷却塔是否漏料,排料是否均匀、料温检查

3、检查关风器是否堵塞。

以人为本 以正兴邦

以人为本 以正兴邦

31

二、料仓清理、楼面整洁

1、月初制定好清仓计划表,生产按

照清仓计划表及时空出所要清理的料 仓,并把清仓检查结果填写清仓表。 标准:原粮3天,动物蛋白每天,植 物蛋白7天,粮食副产品5天。 2、保持楼面卫生整洁

以人为本 以正兴邦

32

制粒岗位关键控制点

目的:工艺参数的 保证 关键点: 保证调质温度 保证外观质量 设备清理 工艺标准

配方量 回料添加量

车间生产损耗计算表

以人为本 以正兴邦 25

混合岗位关键控制点

目的:混合均匀 关键点: 1. 混合时间设定,确保混合均匀度合格 2. 混合设备清理

以人为本 以正兴邦

26

混合时间设定

1. 混合机正式投入使用生产 前,需确定产品的最佳混 合时间 2. 每6个月对每种类别的产 品进行至少1次混合均匀 度验证 3. 混合机修复后需对混合机 进行混合均匀度验证

以人为本 以正兴邦

5

一、原料投料通知单

1、严禁口头通知,必须使用纸质单。 2、必须标明原料品名、投料数量等 3、必须签字确认

生产计划 投料通知单 产品配方单

以人为本 以正兴邦

6

二、投料看板

方法:逐项抄写、实时更新。 作用: 1、确保投料岗位人员能看清楚要投原料的使用库位、先后顺序; 2、下班时进行数据汇总,填写原料领用单

35

三、设备清理

1. 每天生产结束下班前对制粒机、 调制器内部进行清理 2. 保持生产主车间二楼的楼面清洁

以人为本 以正兴邦

36

四、工艺标准

产品名 称 蒸汽压 调制蒸 力(pa) 汽压力 (pa) 喂料器 调制温 制粒机 度(℃) 电流 转速 (转/分) (A) 环模压 缩比 粒料长 (mm ) 颗粒料 开机达到 径范围 调制温度 (mm) 时间 时产 (吨)

以人为本 以正兴邦

12

(二)、小料摆放

1、同种小料用同种袋子装; 2、按五的整数倍摆放,方便核对批次; 2、小料袋子上有品种、配制日期的标示;

3、做到先进先出

以人为本 以正兴邦

13

三、批次检查

作用:保障批次与中控保持一致; 自检:小料投料工与中控批次,自行清点 复检:必须核对预混料的库存量、领用量,核查与使用量是否一致。

以人为本 以正兴邦

10

小料岗位关键控制点

配小料岗位:配方复核、称料首检、保持新鲜

投小料岗位:品种准确、摆放规范、批次同步

以人为本 以正兴邦

11

(一)、配方未复核、不能称料,严禁配料

配方首检:1、核对配方的原料种数、配方量;2、抽查已称小料的重量

配方复核操作检查 a.是否有核对的动作 b.设置错误抽查

19

中控岗位关键控制点

目的:配方保真、质量稳定

关键点: 1. 料仓一致 2. 建立配方输入复核机制 3. 流程检查 4. 及时计算生产损耗

以人为本 以正兴邦 20

一、料、仓、表一致性

1、报表物料仓号与实际物料仓一致

2、配料系统料仓号与实际物料仓一致

以人为本 以正兴邦

21

二、配方复核

接到新配方单,中控员必须先检查配方,检查的方法是: (1)核对生产品名、执行日 期是否与实际相符 (2)检查配方原料组成, 是否有原料变化、是否有新 增原料 (3)将各种原料用计算 器累加,看是否等于配方 总量,如果核对无误在配 方单上签字

以人为本 以正兴邦 39

成品打包岗位关键控制点

目的:正确的包装装入准确重量的合格成品

关键点:

三统一检查 料质检查 计量检查 缝包质量 工艺标准

以人为本 以正兴邦

40

(一)、三统一检查

1、核查标签、包装袋、品种“三统一”

2、核查标签生产日期

3、三统一和标签日期复核流程执行

标签、包装袋、品种“三统一”

以人为本 以正兴邦 41

外观三合格

(二)、成品料质检查

1、外观三合格(颜色、气味、长度) 2、成品三达标(含粉、硬度、料温) 3、成品岗位料质检查执行情况

颗粒硬度测定

含粉测定

以人为本 以正兴邦

42

(三)、计量准确

1、检查校秤情况 2、复核成品净重并检查打包秤的偏差情 况 3、查成品重量复检情况

根椐抽重 结果判断 显示屏的 偏差情况

以人为本 以正兴邦

7

三、料质检查、挑出变质原料 方法:投料前“看、摸、嗅” 异常原料的特征:

•袋表有水渍 •袋内原料发热、结块、发霉 •有异味 •地脚包(扎口包) •袋内有杂物

以人为本 以正兴邦

8

四、与中控随时沟通

方法: 投料前后检查投料口 (是否开启、是否有料)

1. 接到中控指示,将要投的料准备好,

2、查原料是否串仓

B、流程走向检查

1、查原料、回料、半成品分配器、三通走

向正确性

2、查进料是否有串仓 3、查与中控的协调联系情况,查仓员检查

情况是否及时反馈中控。

30

以人为本 以正兴邦

二、料质检查

1、查原料粉碎粒度检查频率、进料和 流程检查 2、检查进料原料质量 3、检查粉碎粒度 4、检查成品、半成品的料质情况

以人为本 以正兴邦 22

配方复核流程

①

与配方单核对原料名称、 配方量、原料种数

② ③

与电脑显示屏核 对原料名称、配 方量、原料种数、 料仓一致