轿车前舱结构性能综合优化

一种乘用车前舱40% 偏置碰中小腿得分偏低问题的优化设计

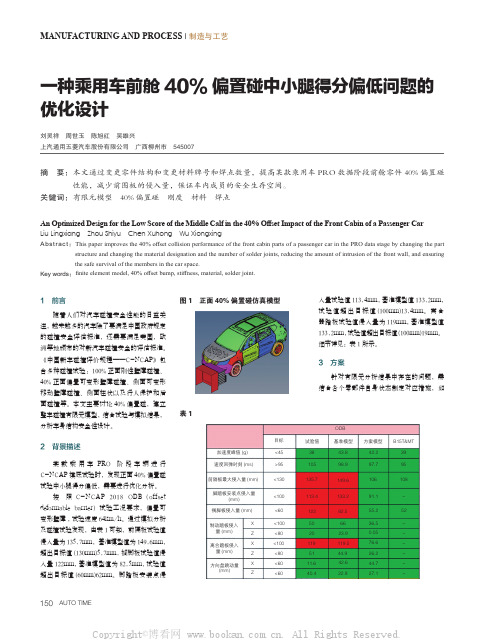

表1

2 背景描述

某 款 乘 用 车 PRO 阶 段 车 辆 进 行 C-NCAP 摸底试验时,发现正面 40% 偏置碰 试验中小腿得分偏低,需要进行优化分析。

按 照 C-NCAP 2018 ODB(offset deformable barrier)试验工况要求,偏置可 变形壁障 , 试验速度 64km/h。通过模拟分析 及碰撞试验发现,由表 1 可知,前隔板试验值 侵入量为 135.7mm,基准模型值为 149.6mm, 超出目标值 (130mm)5.7mm. 搁脚板试验值侵 入量 122mm, 基准模型值为 82.5mm, 试验值 超出目标值 (60mm)62mm。脚踏板安装点侵

MANUFACTURING AND PROCESS | 制造与工艺

一种乘用车前舱 40% 偏置碰中小腿得分偏低问题的 优化设计

刘灵祥 周世玉 陈旭红 吴雄兴 上汽通用五菱汽车股份有限公司 广西柳州市 545007

摘 要:本文通过变更零件结构和变更材料牌号和焊点数量,提高某款乘用车 PRO 数据阶段前舱零件 40% 偏置碰 性能,减少前围板的侵入量,保证车内成员的安全生存空间。

关键词:有限元模型 40% 偏置碰 刚度 材料 焊点

An Optimized Design for the Low Score of the Middle Calf in the 40% Offset Impact of the Front Cabin of a Passenger Car Liu Lingxiang Zhou Shiyu Chen Xuhong Wu Xiongxing

加速度峰值 (g) 速度回弹时刻 (ms)

前隔板最大侵入量 (mm)

脚踏板安装点侵入量 (mm)

搁脚板侵入量 (mm)

汽车车身结构优化设计

汽车车身结构优化设计随着汽车行业的持续发展,汽车设计和制造技术的日益成熟,如何实现汽车车身结构的优化设计成为一个重要的研究方向。

汽车车身结构对车辆的性能、安全和舒适度有着决定性的影响。

本文将从汽车车身结构设计的需求和方法,汽车车身结构材料选择和应用,以及汽车车身结构优化设计的案例研究进行分析和论述。

一、汽车车身结构设计的需求和方法在汽车设计中,汽车车身结构是一个重要的方面,它决定了汽车的稳定性、轻量化和节能性能。

汽车车身结构设计需求主要包括以下几个方面:1. 结构稳定性:汽车车身结构设计应考虑各种行驶情况下的稳定性和安全性。

2. 轻量化:轻量化是一个常见的汽车车身结构设计目标。

轻量化能有效地降低车辆的燃油消耗和环境污染,提高汽车的能源利用率。

3. 舒适性:汽车车身结构应该考虑到驾驶员和乘客的舒适度,并能减少噪音和震动。

在汽车车身结构设计中,一些方法和工具可以用于优化设计,例如CAE、拓扑优化等。

CAE(计算机辅助工程)技术能够通过数字仿真,快速计算车身结构下的各种工况下的应力分布,以便进行优化设计。

拓扑优化则是一种基于数学模型和算法的方法,它可以自动生成最优的车身结构模型,以便实现轻量化和优化性能的目标。

二、汽车车身结构材料选择和应用汽车车身结构材料是决定其性能和质量的关键因素之一。

环保节能是当前材料选择要考虑的主要因素。

1. 钢材和铝材:钢材和铝材是目前汽车车身结构中使用最广泛的材料。

高强度钢材和铝材能够有效地压缩车身的重量,并保证强度。

2. 轻质材料:在轻量化方面,汽车车身结构中不锈钢、镁合金等轻质材料也被用于汽车车身结构中。

由于这些材料有着很好的强度和耐腐蚀性能,底盘和车身的质量能够得到减轻。

3. 复合材料:由于汽车车身结构要求同时满足强度和轻量化的目的,因此复合材料正在成为汽车车身结构中的新兴材料。

这些材料由于其良好的强度和轻重量,能够实现汽车车身的更好的强度和轻量化。

三、汽车车身结构优化设计的案例研究在实际汽车车身结构设计中,优化设计的应用已经产生了很好的效果,在汽车轻量化和节能方面都取得了一定的成果。

轿车前舱盖扭转刚度分析及优化方法探讨

轿车前舱盖扭转刚度分析及优化方法探讨作者:李峰田冠男杨晋摘要:前舱盖是轿车的是重要部件,其扭转刚度性能的好坏直接影响汽车的整体性能。

本文采用基于扭转角的评价方法,弥补了旧有方法的不足,并以某车型前舱盖为例对两种方法进行对比分析;运用Hypermesh 以及MSC NASTRAN 软件平台,进行前舱盖的有限元建模及其扭转刚度的求解,并采用两种方法进行优化对比分析.关键词:前舱盖扭转角扭转刚度MSC.Nastran 优化1 概述前舱盖(又称发动机盖、发动机罩)是最醒目的车身构件,是顾客经常要察看的部件之一。

发动机盖的在结构上一般由外板和内板组成,中间夹以隔热材料,内板起到增强刚性的作用,其几何形状由厂家选取,基本上是骨架形式。

对发动机盖的主要要求是隔热隔音、自身质量轻、刚性强。

因此,其性能的好坏,直接影响车身的总体性能和舒适性[1]。

对前舱盖扭转刚度共考察两种工况:一是模拟前舱盖正常工作状态下,约束锁工作时,约束相应的自由度,在缓冲块处施加适当的载荷,利用NASTRAN 求解,得到相应的刚度值;二是锁不工作,约束一侧缓冲块处适当的自由度,在另一侧缓冲块处施加适当的载荷,利用NASTRAN 求解,得到相应的刚度值。

本文对扭转刚度采用两种方法进行评价:常用的位移法,及角度法;位移法:即K=F/S K-刚度F-施加的载荷S-载荷对应的位移角度法:即K=F/θ K-刚度F-施加的载荷θ -载荷对应的扭转角位移法,相对比较简单,单位变形所需要的力值。

但它受加载点位置的影响,即不同点得到的结果不一样。

而在前舱盖的扭转刚度分析中,加载点常常选择缓冲块,但其位置并没有统一的规定。

所以,这种方法很难准确的表达前舱盖整体扭转刚度;对此方法的扭转刚度的提升,只需要简单的移动缓冲块的位置就能轻易地提高扭转刚度值,但对整体刚度的提升并没有实质的意义。

角度法,单位扭转角所需要的力值。

在前舱盖的扭转刚度的分析中,不受加载点位置影响,能很好的反应前舱盖的整体扭转刚度。

面向行人综合保护的汽车前部结构参数优化

亮

403 ) 0 0 0

403 ; 2 000 .重庆 大学机械工程 学院, 重庆

[ 摘要 ] 针对行人头部和下肢 的综 合保 护 , 建立 了行人 汽车碰 撞 的多刚体 模型 。选 取保 险杠 、 发动 机罩和 风 窗玻 璃等的诸多几何参数作 为设计 变量 , 以行人头部 和下肢损伤指标最小 为优化 目标 , 采用基 于 P rt ae o最优 的多 目 标 遗传算法对汽车 的前部结构参数 进行 了优化 。结果表 明 , 发动机罩与水平面 的夹 角对 头部损伤影响最大 , 险杠 保

汽 21 0 1年( 3 ) 6En i e rn tm tv g n ei g

2 10 01 1 2

面 向行 人 综 合 保 护 的汽 车前 部 结 构参 数 优 化

徐 中明 , 世谦 张 志 飞 张 刘 , ,

( .重庆大 学, 1 机械传动 国家重点 实验 室, 重庆

w n sre sds nvr be , ii z gtei uyc t i o e et a ed adlg sojc v .T ersl idcena ei ai l m nmin jr r e a f d s nh a n s be t e h eut g a s i h n i r p i r e a i s s o a teic n da g f on t a s e et nh a jr , h f c fh egt f u e l i h w t th l e n l o n e h s t f c o edi u tee et eh i mprr a v t h ni e b mo f ny ot h ob e te o

车身结构优化设计与性能分析

车身结构优化设计与性能分析一、前言汽车行业经历了长达一个世纪的发展,车身结构也随之不断进化。

从最初的单纯金属制造到现在的多材料结构,每一次的演变都让汽车更加安全与高效。

本文将从车身结构的优化设计入手,探讨如何提高汽车性能。

二、车身结构的优化设计1. 材料选择在过去,车身结构主要是由钢铁等金属材料构成,但现在随着新材料技术的不断发展,更多的新材料被应用于车身结构上。

比如碳纤维,它的强度和刚度比钢铁还高,同时它的重量却要轻很多,可以大大减轻汽车的整体重量,提高汽车的燃油效率和节能性能。

2. 结构设计车身结构设计需要考虑车辆的性能和安全性。

为了达到这些目标,工程师们通常会采用一些设计手段来确保车辆在各种条件下的安全性和性能。

例如,在汽车碰撞时,工程师必须确认车身结构能承受撞击力,并且车内乘客得到足够的保护。

设计车身结构时,还要考虑到气动以及流体力学特性,以确保汽车在高速行驶的过程中能够保持稳定的行驶。

3. 仿真计算与传统的试错方法相比,仿真计算可以更加快速而精确地对车身结构进行评估,减少时间和成本。

使用高效的计算机仿真软件,工程师们可以对施力、载荷、应力、扭矩和应变等因素进行详细的分析和优化。

在此基础上,设计出更加优异的车身结构,缩短研发周期,提高产品质量。

三、车身结构性能分析1. 刚度车身结构的刚度对于汽车牵引、平稳行驶、路面过滤等方面的表现有极大的影响。

由于车身结构的强度和刚度取决于材料和构造,在材料性能相同时,通过合理结构设计和优秀的组装工艺可以极大提高车身的刚度。

2. 强度车身结构的强度代表着汽车在受到外力冲撞时对撞击力的抵抗能力。

因此,提高车身的强度可以保证汽车在各种行业标准测试下的安全性能。

3. 抗拉能力抗拉能力是车身结构性能的一个重要指标,它代表了车身在受到拉力时的能力。

因此,车身结构的材料和结构设计需要具备足够的抗拉能力,以确保车辆在行驶过程中不易损坏。

4. 范德瓦尔斯力分析驾驶车辆时,车身的稳定性对乘客的感觉和安全性都是非常重要的。

轿车车顶结构的综合性能分析与评价

.

设计 ・ 算 ・ 计 研究 ・

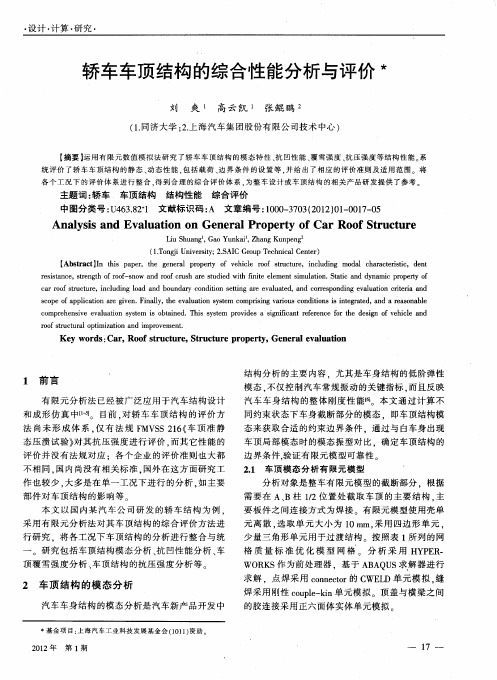

轿 车车顶 结构 的综合性能分 析与评价 ★

刘 爽 1 高 云 凯 1 张鲲 鹏 2

(. 1同济大 学 ;. 海 汽车集 团股 份有 限公 司技 术 中心 ) 2上

【 摘要】 运用有限元数值模拟法研结构性能。 系

【 bta tI hs ppr h eea poet o e ie ro t cue n ldn dlc a ce sc e t A s c] ti a e,te gnrl rpr fvhc ofs utr,ic ig moa h r trt ,dn r n y l r u a ii

车 顶局 部模态 时 的模态 振 型对 比 .确定 车顶 结构 的 边 界条 件。 验证 有 限元 模 型可靠 性

21 车顶 模态 分析 有 限元模 型 . ’

和成 形 仿 真 中【 。 目前 . 对轿 车车 顶 结构 的评 价 方 法 尚未 形 成 体 系 . 有 法 规 F S 1 ( 仅 MV S2 6 车顶 准 静

主题 词 : 车 车顶 结构 结构 - 轿 眭能

综 合评 价

中 图分类 号 : 4 38 + 文 献标 识码 : 文章编 号 :0 0 3 0 (0 2 0 — 0 7 0 U6. 1 2 A 1 0 — 7 3 2 1 ) 10 1 — 5

基于平均压溃力的轿车前端结构优化方法

设计 . 算 . 计 研究 .

基 于平均压 溃力 的轿 车前端结构优化方 法

刘 维 海 1 程 秀生 1 朱 学 武 2 马 志 良 2

(. 1 吉林 大 学 ;. 国第 一 汽车集 团公 司技术 中心 ) 2中

【 摘要 】 在某轿车设计 开发 初期 阶段 , 前端 结构在正面碰撞过程 中所受 到的平均 压溃力为优化 目标 , 以其 综合

考 虑 1 m h正 面 4 %偏 置 刚 性 壁 碰 撞 、0k / 面 刚 性 墙 碰 撞 和 5 m h正 面 4 %可 变 形 壁 偏 置 碰 撞 等 3种 碰 6k / 0 5 mh正 6k / 0 撞 模 式 进 行 结 构 优 化 分 析 . 到 较 好 的 车 辆 前 端 结 构 。在 具 备 整 车 碰 撞 分 析 条 件 下 . 优 化 结 构 进 行 整 车 碰 撞 仿 真 得 将 验 证 。 仿 真 结 果 表 明 . 化 后 的前 端 结 构 在 整 车 碰 撞 分 析 中 表 现 理想 。 优

到 左 、右 吸能盒 与前 纵 梁等 主要 吸能 部件 碰 撞 吸

使 吸能 最大 化 .降低 车体 前期 碰撞 减速 度峰 值 前

纵 梁 是正 面 碰撞 载 荷 的 主要 传 递路 径 和 吸 能部 件 . 前 纵梁 合理 压溃 变形 吸 收足够 的碰 撞能量 对乘 员保 护 至关 重要 因此 , 汽 车设计 开发 阶段 . 在 需要 从这

Ke r s Ca ,Fr n - n t u t r y wo d : r o t e d sr c u e,Cr s Av r g o l p e f r e a h, e a e c l 性是 评 价 汽 车 安全 性 的基 本标 准 . 其 中前保 险杠 横 梁 、碰撞 吸能 盒与 前纵 梁等 前 端结 构 作 为 正面碰 撞 主要 吸能 部件 直接 影 响汽 车正 面抗撞 性 能 前保 险 杠 的主要 作用 是在 汽 车发 生正 面低 速 碰撞时. 防止或 减 少前端 其 它部 件 的损坏 . 降低 维修 成本 : 在发 生正 面高 速偏 置碰 撞 时 . 碰撞 能量 传递 将

车身结构优化与安全性分析

车身结构优化与安全性分析车身是汽车的重要组成部分,直接关系到汽车的结构强度和安全性能。

优化车身结构,提高其安全性对驾驶员和乘客来说至关重要。

本文将探讨车身结构优化的方法以及安全性分析。

一、车身结构优化1. 材料选择车辆的材料选择对车身结构优化起到至关重要的作用。

常见的材料包括钢铁、铝合金、复合材料等。

钢铁具有良好的强度和韧性,但相对较重。

铝合金轻质高强,但成本较高。

复合材料具有优异的强度和轻量化特点,但制造工艺复杂。

根据不同需求和经济因素,选择合适的材料进行车身结构优化。

2. 结构设计车身的结构设计直接影响其强度和刚性。

合理布置梁柱和加强筋,以增加整车的刚性。

应考虑在冲击或碰撞中吸收撞击能量并保护乘客。

通过CAD技术进行虚拟仿真,并进行优化设计,以减小结构重量、提高整车刚度和降低振动噪声。

3. 制造工艺优化车身的优化不仅包括结构设计,还包括制造工艺的优化。

采用先进的制造技术,如激光焊接、粉末冶金、热成形等,以提高车身零部件的精度和质量。

同时,优化模具设计和制造,提高生产效率和工艺稳定性。

二、车身安全性分析1. 碰撞安全性评估碰撞安全性评估是车身安全性分析的重要内容之一。

通过虚拟碰撞试验和物理碰撞试验,评估车身在碰撞情况下的安全性能。

常用的评估指标包括车身刚度、变形能力、能量吸收等。

根据评估结果,进行结构优化,以提高车身在碰撞时的安全性能。

2. 侧翻安全性分析侧翻是常见的交通事故形式之一。

车身的侧翻安全性是保障车辆乘员安全的重要指标之一。

通过模拟侧翻情况下的力学响应,评估车身的抗侧翻能力。

在设计和制造中,合理选择车身结构和加强筋,提高车身的抗侧翻能力。

3. 静态稳定性分析静态稳定性是车身安全性的另一个重要方面。

通过在不同路面条件下进行稳定性测试和仿真分析,评估车身的静态稳定性。

调整车身重心位置和悬挂系统设计,提高车身的静态稳定性,减少侧倾和翻滚风险。

4. 行人保护安全性分析行人保护安全性是现代汽车设计的重要要求之一。

汽车车身设计的结构优化研究

汽车车身设计的结构优化研究近年来,随着汽车工业的不断发展,车身设计和结构优化已成为影响汽车性能、安全和舒适性的重要因素之一。

汽车车身设计的结构优化研究,旨在寻求最佳的设计方案,提高汽车的性能和安全性,同时降低成本和节约能源。

一、汽车车身的结构优化汽车车身的结构优化包括材料选择优化,设计参数优化和结构优化三方面。

材料选择优化是建立在对材料的了解和选用的基础之上,通过选择合适的材料,来达到提高强度、降低重量和减轻燃油消耗的目的。

设计参数优化则是要求设计者在设计车身时遵循一定的参数选择原则,从而优化车身的性能和安全性。

结构优化则是针对车身的各个部位,通过最优化设计和模拟分析,来降低材料使用量,提高结构刚度和强度,同时实现安全性设计和舒适性优化。

二、汽车车身设计的材料目前,汽车车身设计所采用的材料主要包括钢材、铝合金、镁合金和复合材料。

其中,钢材是最常用的材料,它具有高强度、耐磨性和耐腐蚀性。

铝合金和镁合金则具有轻质、高强度和塑性良好的特点,同时也可以实现减轻燃油消耗的目的。

复合材料则是由两种或多种材料组合而成的材料,具有重量轻、强度高、耐腐蚀性强、抗疲劳性好和塑性良好等优点。

由于复合材料较为复杂,制造难度大,所以目前仅在一些高档车型中采用。

三、汽车车身设计的参数汽车车身设计的参数包括长度、宽度、高度、轴距、接近角、离去角、过程角和悬挂调校等。

长度和宽度的选择应该根据乘员空间和行李空间的需要,同时也要考虑到驾驶性能和燃油消耗。

轴距则要根据前后轮的相对位置,来确定车身的稳定性和操控性。

接近角、离去角和过程角则是车身设计中必须要考虑的因素,这些因素要求车身在行驶过程中,能够通过各种路况和障碍物时,确保车身的稳定性和安全性。

悬挂调校为了提高汽车的操纵性和乘坐舒适性,需要针对不同的路面状况和驾驶方式,来进行调整和优化。

四、汽车车身设计的结构优化汽车车身设计的结构优化包括车身强度分析、刚度分析和疲劳寿命分析三方面。

轿车前端结构优化方法

轿车前端结构优化方法刘维海1,程秀生1,朱学武2,马志良2,唐洪斌(1吉林大学汽车工程学院,吉林长春130022;2 第一汽车集团技术中心,吉林长春200011)摘要:为了使轿车具有优良的正面抗撞性能,在设计开发阶段需要应用仿真计算的方法对轿车前端结构进行优化。

本文综合考虑正面16公里40% 偏置刚性碰撞(AZT)、正面50km/h刚性墙碰撞(FRB)和正面56km/h 40%可变形壁偏置碰撞(ODB)三种工况,首先对轿车前端结构进行优化计算,然后将优化结构进行整车碰撞仿真验证,结果表明前端优化结构在整车条件下的碰撞仿真中表现理想。

最后,总结出一套轿车前端结构优化流程,该流程对轿车设计开发具有重要的指导意义。

关键词:碰撞;保险杠横梁;吸能盒;前纵梁Optimizing Method of a Passenger Car’s Front StructureLiu Weihai1;Cheng Xiusheng1;Zhu Xuewu2;Ma Zhiliang2;Tang Hongbin2(1. College of Automotive Engineering, Jilin University, Changchun 130022, China;2.FAW Groups Research andDevelopment Center, Changchun 130022, China)Abstract:In the phase of passenger car design, it’s important to optimize front structure with FE simulation for getting excellent crashworthiness. In this study, optimizing the front structure in subsystem level firstly, then further optimizing the in full vehicle level under the 16 km/h AZT, 50 km/h FRB and 56 km/h 40% ODB impact modes, Simulation results shows that the front structure has an excellent crashworthiness in full vehicle impact simulation.At last, an optimization method of front structure is summarized which can guide the car design in future.Key words:Impact Bumper beam Crash box Front rail0前言随着我国汽车安全强制性法规的逐步完善以及消费者对汽车安全性认识的提高,各大汽车企业与研究机构投入大量人力、物力提高汽车安全性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轿车前舱结构性能综合优化

高云凯 孙 芳 程金山 余海燕

同济大学, 上海, 201804

摘要 : 为了改进汽车碰撞安全等性能, 对国内某轿车新产品前舱进行了优化分析 。根据原有几何模 型, 建立了有限元分析模型并进行了静力、 模态和 100% RB 碰撞分析; 参பைடு நூலகம்该车总布置和接头位置 , 建 立了前舱结构的局部体单元模型并进行多工况拓扑优化; 对原设计进行了静力 、 模态和等效静态 100% RB 碰撞综合工况结构尺寸优化 ; 根据优化结果修改模型, 并进行了校核计算。 结果表明: 经过优化 , 车 身 100% RB 碰撞性能得到改善且前舱一阶弯曲模态 、 弯曲刚度 、 扭转刚度均提高近 10% 。 关键词: 碰撞安全性 ; 拓扑 ; 尺寸优化; 等效碰撞力 中图分类号 : U 463. 82 文章编号: 1004 132X( 2010) 04 0394 06

年代初就已经开始了这方面的研究, 至今拓扑优 化技术已经得到了比较广泛的应用[ 2 3] 。本文尝 试利用拓扑优化和传统尺寸优化的综合来提高国 内某 A 级车碰撞安全性等。

1

原设计的结构分析

前舱结构是影响正面碰撞 ( 简称 正碰 ) 性能

收稿日期 : 2009 助项目 ( 2008005)

04

03

基金项目 : 上海市数字化汽车车身 工程重点 实验室开 放基金资

加载力 / 位移 = 150 5111 3N/ m m 1. 3

9 8

2 5 / 0 72 =

前舱正面碰撞安全性分析 对前半部分车身其他部件分别建立了详细模

型, 对后半部分车身建立了等效替代模型, 最后总 装成碰撞安全分析模型, 如图 4 所示。 该有限元模 型单元总数为 415 524 , B 柱后部分简化的等效模 型单元定义为刚体。 模型中前排座椅质量用质量 单元模拟 , 驾 驶员侧 和副驾 驶侧的 座椅 分别用 20kg 和 18kg 的质量点代替。 同时调整模型整车 质量分布 , 使其与实际整车质量分布相同, 且整车 重心位置满足原车空载轴荷比。 在前排左右座椅 处分别建立两个 77kg 的质量点来代替假人质量, 后排右侧建立 50kg 的质量点代替假人质量。

394

轿车前舱结构性能综合优化

高云凯

孙

芳

程金山等

数据的误差在工程实验误差范围内。前舱第一阶 弯曲模态振型如图 1 所示。

图3

前半车身弯曲刚度计算模型

梁前端位移为 0 72m m 。 计算前舱当量静态弯曲刚度为

图1 前舱第一阶弯曲模态振型图

计算前舱扭转刚度时, 约束前半车身模型后 端 X、 Y、 Z 三个方向位移自由度( 图 2) 。 用梁单元 模拟台架试验中的加 载梁并且约束 中间节点处 X、 Y、 Z 方向平动自由度以及 Y 、 Z 方向转动自由 度, 梁两端与车身塔形支座用刚性单元 RBE2 连 接, 释放刚性单元 RBE2 的 X 、 Y、 Z 方向转动自由 度。 梁两端加一力偶 , 大小等于整车前轴荷扭矩 4600N m。

碰撞能量的吸收特性 , 寻求改善车身结构耐撞性 的方法, 使得车身结构在外力冲击下能以预计的 方式变形 , 其变形量能控制在一定的范围内。 拓扑优化技术弥补了传统设计方法的不足, 使得汽车设计能够从概念设计阶段开始就借助计 算机进行模拟, 降低设计成本 , 同时从整体上提高 汽车产品的性能

[ 1]

。国外汽车工业从 20 世纪 90

Structure Comprehensive Optimization for Front Body- in- white of Car Gao Yunkai Sun Fang Cheng Jinshan Yu H aiyan T o ng ji Universit y, Shang hai, 201804 Abstract: In order t o improv e t he perfo rmance of vehicle s passive safet y and ot her perfo rmance, engine co mpar tm ent o f a domestic car w as o pt imized. According to t he o riginal g eo metr ic model, a finite element analy sis mo del w as established and t he st at ic, mo dal and 100% RB ( rigid bar rier ) col lision analy sis w ere ex ecut ed. Co nsidering the general arrangement and t he joint positio n of t he car, the solid elem ent model w as est ablished and t he mult i- case t opo logy optim izat ion w as car ried out. Size optimizat ion w as implem ent ed f or t he orig inal design under t he int eg rat ed case w hich includes st atic, mo dal and equivalent - stat ic 100% RB case. According to the result s of t opo logy optimizat ion and size opt imizat ion, t he FEM w as modified and validat ion w as carried o ut . T he result s indicat e t hat the perfo rmance of 100% RB impact has been improved and t he f irst order bending mo de, bending st iff ness, t orsio n st iff ness of t he fro nt end are increased near ly by 10% , respectively. Key words: crashw ort hiness; t opolog y; size opt im ization; equivalent impact for ce

中国机械工程第 21 卷第 4 期 2010 年 2 月下半月

( a) 体单元 优化空间 图 5 原始模型驾驶室 B 柱下端加速度曲 线

5 中可以看出 , 15m s 到 35ms 这段时间减速度值 较低 , 动能未被充分吸收。这与理想的汽车正面 碰撞特性曲线相比尚有差别, 说明该车的正面碰 撞特性尚未达到最佳。 分别在左右 A 柱、 仪表板安 装管梁、 加速踏 板位置、 离合器踏板位置、 歇脚踏板位置取一点来 计算 各关键点处的侵入量。计算结 果如表 1 所 示。由表 1 可知, 加速踏板、 离合器踏板、 歇脚踏 板处侵入量比较大, 三者均大于 70mm 。引起较 大侵入量的主要原因是前舱吸能部件未能充分吸 收碰撞能量, 另外就是前纵梁延伸段在碰撞后期 发生折弯变形, 导致与其相连的前围板变形较大, 连接在前围板上的各踏板也随着后移 , 导致侵入 量过大, 从而可能对乘员造成伤害。这说明整车 结构需要进一步改进。

图2

前半车身扭转刚度计算模型

选用塔形支座悬架安装孔中心处 Z 向位移来 计算前车身相对扭转角 , 计算得 Z 向位移分别为 1 64mm 和 1 69mm , 加载梁长度为 1 12m , 则相 对扭转角度为

= ar ctan ( ( 1. 64 + 1. 69 ) / 1120 ) = 0. 1704 图4 正面碰 撞安全分析有限元模型

比参考车型前舱扭转刚度约 低 8 7% , 前舱扭转 刚度不足 , 需要进行优化改进。 计算前舱弯曲刚度时 , 约束前半车身模型后 端和塔形支座孔中心处 X 、 Y、 Z 三个方向位移自 由度 , 将 P T ( 发动机、 离合器、 变速器、 主减速器和 差动器的总称) 质量乘动载系数 2 5 加载在 PT 安 装位置处 , 计算模型如图 3 所示。 采用前纵梁前端 Z 向位移来评价前舱弯曲刚度大小。 计算得前纵

表1

位置 侵入量 左A柱 右A柱 6. 9 4. 8

( b) 拓扑优化计算模型 图 6 体单元拓扑优化 模型

题, 包括材料的非线性、 接触的非线性和冲击载荷 的非线性。由于该车为发动机前置驱动形式 , 发 动机、 离合器、 变速器、 主减速器和差速器作为一 个大总成 , 支承在副车架上。这个总成质量大、 刚 度大 , 受到撞击后基本不变形。在正面碰撞中, 这 个总成受到撞击后会 随着支承的变 形而向后运 动, 并直接撞击前围板。由于前围板的刚度比较 小, 所以由此引起的变形会造成对乘员舱的侵入, 有可能直接挤伤乘员。鉴于此 , 在抗撞性设计时, 一般 将 PT 安装点前 部结构设计成 碰撞吸能结 构, 尽量多地通过该区域结构的塑性变形来吸收 碰撞中的能量, 而 PT 安装点后部的结构刚度设 计成相对大, 以此保护乘员安全。在正面碰撞时, PT 安装点后部结构近似 弹性变形 , 因此可以用 静态等效加载拓扑优化的方法来提高结构刚度, 使得结构变形最合理 , 材料分配更佳。 本文中体单元碰撞工况拓扑优化主要是针对 前舱 PT 安装点后部结 构, 加载力选择 了 100% RB 碰撞 20m s 时 前纵梁 PT 安装点 处截面力以 及上纵梁前端截面力。选择 20ms 时刻是由于此 时前纵梁前段波纹管已经受压变形吸能 , 传递给 前纵梁 PT 安装点后段的力达到峰值点。 整车 100% RB 碰撞 60ms 时车身碰撞能量基 本被吸收 , 此时车身压缩变形最大。在前纵梁上 按车身从前到后方向取 10 个点, 在 100% RB 碰 撞 60m s 时刻取出各点位移值 , 将各点位移缩小 10% , 连成曲线 , 如图 7 所示。优化约束前纵梁上