活性染料轧染染棉实验(塔色样卡)

毕业论文范文——棉针织物活性染料冷轧堆染色与小样实验方法研究

学校代码:学号:东华大学硕士学位论文棉针织物活性染料冷轧堆染色与小样实验方法研究STUDY ON COLD-PAD-BA TCH DYEING OF KNITTED COTTON FABRIC AND LAB SAMPLE METHOD姓名:申请学位级别:硕士专业:纺织工程(染整)指导教师:答辩日期:棉针织物活性染料冷轧堆染色与小样实验方法研究摘要冷轧堆染色在欧美发达国家是普遍采用的纯棉织物染色方法,它有着低能耗、染料利用率高、低排放等优点,但这种节能环保型的工艺技术一直局限于机织物的染整加工上,运用于针织物的冷轧堆染色工艺技术、设备方面还不够成熟。

影响针织物冷轧堆染色的因素有很多,关于这些方面的研究还不够系统,且实验室打小样难,色光难以控制,一次成功率低,因此该工艺在实际应用中受到了很大的限制。

本论文筛选活性染料,首先对安诺素L型三原色拼混色的提升力进行了测试,实验表明,安诺素L型染料三原色的提升性能好,能满足针织物冷轧堆染色的要求。

然后对堆置时间、碱剂的用量以及堆置温度对棉织物冷轧堆染色工艺的影响进行了单因素分析,在单因素实验结果的基础上,采用了响应面方法中的中心组合设计(CCD)对上述四个因素进行了优化,通过实验结果及验证得出针织物冷轧堆染色的最佳工艺条件为:堆置时间8h,烧碱2g/L,水玻璃10g/L,堆置温度30℃。

经过最佳工艺染色的织物,染样的匀染性好,干摩擦牢度能达到5级,湿摩擦牢度能达到4级,皂洗牢度能达到4-5级。

考虑到冷轧堆打小样的困难,我们采用了烘箱平铺法打小样,该打样方法同大样生产固色原理相同,色光与大样极其相似,重现性好。

实验结果表明,活性深红L-4B、活性黄L-3R在50℃堆置40min能达到标样的表观色深;活性藏青L-3G、三原色拼混色在50℃堆置120min能达到标样的表观色深,且在亮度、鲜艳度等方面也非常接近,总色差小于0.8,符合打小样的一般要求。

本论文还对针织物冷轧堆染色进行了一系列的对比实验,与棉机织物冷轧堆染色比较,实验发现在同等染色条件的情况下,机织物要比针织物染得深,说明了织物的结构对冷轧堆染色的结果也有重要的影响;与传统的浸染法相比,针织物冷轧堆染色技术的染色效果完全可以达到浸染染色工艺,且针织物冷轧堆染色技术的突破使得针织物平幅染整加工得以实现,从而在节能减排、降耗方面有着巨大的优势。

棉织物活性染料冷轧堆染色小样试验方法改进

基 金 项 目 : 海 纺 织控 股 ( 团 ) 司技 术 创 新 项 目“ 能 节 上 集 公 节

水 印染 新技 术” 助 资 作 者 简 介 : 晓成 (9 3 , 江 苏 东台 人 , 士研 究 生 , 于 1 8 一) 男, 硕 研 究方 向为 活 性 染料 冷 轧 堆 染 色

恒温鼓风干燥箱( 上海森信实验仪器有限公 司) 。

中图分类号 :S 9 . 5 文献标识码 : 文章编号 :05 9 5(0 80— 0 80 T 10 2 9 B 10— 3 020 )6 0 1— 3

与 常规染 色方法 相 比.活性染 料冷 轧堆染 色具 有 能耗 和化学 品使 用总 量显 著降 低 的优点 03目前 , 2 .

色工艺在我 国印染生产 中的应用

颜 色非 常接近 的 室温堆 置试验 方法 在前 期 工作 基础 上 , 通过加速 固 色方 法的 比较 , 出了颜 色更接 近 生产 选

样 的 冷 轧 堆 染 色 小 样 试 验 方 法 根 据 试 验 结 果 , 轧 染 液 后 织 物 先 在 2 C 右 堆 置 05h 然后 在 6 C 处 浸 5q左 . , 0q 下

术

VoI0No6 1 . 3

J n2 0 u .0 8

棉织物活性染料冷轧堆染色小样试验 方法改进

于 晓成 . 天 民 ( 屠 东华大学生态纺织教育部重点实验室, 上海 21 0 06 ) 2

武祥 珊

( 上海王港华纶印染有限公司, 上海 21 1 02 Байду номын сангаас 0

摘要 : 模拟工厂里活性染料 冷轧堆染色时的织物堆置状态, 根据实验室小样试验 , 确定了与实际生产

混 合 比例为V( 液 ) 碱 液 ) 1 。 染 : V( :: 1

棉织物活性染料染色

活性染料的主要类型有X型、K型、KN型、M 型和KE型等,它们的化学活泼性和染色性能 各不相同,染料的活性基团也会发生水解而 失去同纤维的反应性。活性染料可直接溶解 于水,染色时染料先被纤维吸附,然后在碱 的作用下,染料与纤维官能团羟基(-OH) 发生反应,生成共价键而固着在纤维上,未 固着的染料被洗去。温度对染料的反应有较 大影响,因此,对不同类型的活性染料应选 择适宜的染色温度。

三、主要仪器和染化料

恒温水浴锅、烧杯。 氯化钠、碳酸钠、磷酸钠、活性红X-3B、

活性蓝KGL。

四 、 实验步骤

温度影响实验

1 、处方和工艺条件

染化料

Hale Waihona Puke 1#活性红X-3B(对织重%) 2

活性兰KGL(对织重%) —

2# 3# 4#

2 ——

—2

2

食盐(g/l) 碱剂(g/l) 温度

30 30 碳酸钠15 室温 90ºC

五 、结果和讨论

1、 贴样,记录实验现象 2、分别写出X型和K型 染料适宜的染色温度,

并阐述染浴温度对染料染色性能的影响。

30 30 磷酸钠15 室温 90ºC

浴比

50:1

2 、工艺步骤

按处方配置染浴,称取2g棉织物4块,用 水浸渍后挤干,分别投入染浴中,1#、3# 室温,2#、4#放入90℃恒温水浴中,染杯 上盖表面皿防止染液蒸发。染15min后,加 入食盐,再染15min后,加入碱剂,固色 30min,染毕取出试样,充分水洗,并皂煮 5min(肥皂5g/l,浴比50:1)后水洗,晾 干。

毛用活性染料染色的实验报告_实验报告_

毛用活性染料染色的实验报告一、实验目的(1)自行选取染料及设计工艺,掌握活性染料对棉的染色过程,巩固所学的活性染料对棉纤维染色的基本理论知识,学会自己设计工艺处方和工艺条件,并进行染色试验。

(2)学会活性染料吸尽率和固色率的测定二、实验原理(1)染色原理:活性染料是一种含有能与纤维起反应形成共价键的活性基团的染料,常见的活性基团有二氯均三嗪型、乙烯砜型和一氯均三嗪型等三种,它们的反应能力各不相同,所以采用的工艺条件也不同,分别采用低温、中温和高温进行染色。

活性染料染色时通过纤维对染料的吸附、染料扩散进入纤维内部达到上染平衡,加入碱后,染料开始与纤维发生反应而固着,并重新达到一个平衡。

染后进行皂煮,除去并未与纤维固着的染料或水解染料,提高色泽的鲜艳度。

活性染料浸染的上染曲线由于活性染料在水溶液中要发生水解,从而影响活性染料的利用率,为了改善上述情况,现在开发出双活性基团甚至三活性基团的活性染料,可以使活性染料的固色率达到80%以上。

双活性基染料常见的有:含两个相同的一氯均三嗪型如国内KE型活性染料;含一个一氯均三嗪、一个为乙烯砜型的染料如国内M型活性染料。

(2) 固色原理: 活性染料与棉纤维的反应在碱性条件下,纤维素能形成纤维素负离子,能和活性染料发生亲核取代、加成反应,进而形成染料--纤维共价键,二氯均三嗪型较活泼,只需在较低温度下即可反应,而一氯均三嗪型则需在温度较高、碱性较强条件下才能反应。

影响此反应的因素有很多。

染料与纤维与水的反应为平行反应,因为水也是亲核试剂,反应条件机理相同。

染料一经水解即失去与纤维的反应能力,固色率大为降低。

从反应动力学研究得到,固着反应比水解反应快40倍左右,染色时PH一般为10~11为宜,X型可用碱性较弱的小苏打,对K型,则采用Na2CO3、Na3po4,甚至NaOH。

染色温度具体根据不同染料性能而定。

促染用元明粉,加入要掌握一多二早,分批加入的原则。

浴比尽可能小些,以提高固色率。

活性染料轧蒸连续染色工艺实践

产 品交 货期 缩 短 : 色牢 度 要 求 更 高 ; 保 法 规 越来 环

越严 格 ; 水 处 理费 用 增 加 ; 能 过 剩 , 争 加 剧 ; 污 产 竞

成 功 .并于 2 0 年9 0 6 月试 生产 成功 .实现 了工 业 化

批量 生产 活性 染料 轧 烘轧 蒸 工艺 为五 步工 艺 ( 、烘 、 轧 轧 、 、 ) 轧 蒸工 艺简 化为 三步 工 艺 ( 、 、 ) 蒸 洗 , 轧 蒸 洗 。 在普 通 的连续 轧 染机 上 . 不用 打底 机 只用显 色 皂洗 机便 完成 了活 性染料 连续 染 色的全 过程 。

只 售 出和安装 了6 台 . 我 国仅购 进 和安 装 了4 。 5 在 台

活 性翠 蓝 、 性 藏青 、 活 活性 黑等 。

关 于染 料用 量 : 同样 的深 度 , 染 细薄织 物 , 蒸 轧 工 艺 与轧 烘轧 蒸 工艺染 料 用量 相 等 :粗 厚织 物 . 由 于轧 蒸 工 艺染 透 性 好 . 因此 . 料 用 量 l  ̄ 烘 轧 蒸 染 : L t

摘要: 介绍 了活性染料轧蒸连续染 色工 艺开发的背景 , 论述 了工艺基本原理、 工艺特点、 小样到大 从

样 生 产 的重现 性 、 品 的质 量 和 节能 、 产 降耗 、 环保 方面 的显 著 效果 , 定 了该 工 艺 的先进 性 、 肯 可行 性 、 实用性

和 工业化 推 广前景 。 关键词: 染色; 活性染料 ; 轧蒸 ; 连续染色

中图分类号 :S9 . 1 文献标识码 : 文章编号 :0 5 95 (07 0 —0 3 0 T 13 3 5 B 10 — 30 20 )5 0 1— 3

l 轧 蒸 连 续 染 色 工 艺开 发 的背 景

活性染料轧染工艺研究与实践

活性染料轧染工艺研究与实践17/5/7 8:21:05--> 一、织物预备活性染料轧一烘_车L一蒸连续染色工艺流程为:浸轧染液一红外预烘一热风烘干和烘筒烘干一浸轧固色液一汽蒸一洗涤(去除残余化学品和水解染料)一烘干1.1 半成品半成品必需不含润滑剂、浆料和漂白剂,而且要求白度全都,吸湿性好,pH值中性。

织物左、中、右含潮率全都,布面完全冷却。

通过渗圈试验可以检查织物的吸湿性。

其方法为:用5 dE 锡丽翠蓝(SiriusTurquoise)S-FBL溶液滴一滴在织物表面,1~5 S 后观看渗圈外形(检验时间视织物而定),假如渗圈外形圆形,表示前处理效果较好;假如渗圈外形不规章,说明前处理效果较差。

1.2 碘/碘化钾溶液检查淀粉浆用TEGEWA卡评级,共分为9级。

织物含淀粉及其衍生物显示深蓝色,织物含淀粉、PVA浆料、上浆剂等显示蓝绿色,其中9级为不含淀粉,6级为染色可接受。

1.3 pH 值染色工艺用水水质要求无色、无味、pH值7~8,硬度(德弗硬度)小于3。

~5。

(5O~90 mg/kg,USA),化料时肯定要用软水。

二、染料配伍性和芯吸试验 2.1 活性染料吸尽率和固色率活性染料染色存在的技术问题主要是提高吸尽率和固色率,最有效方法是在活性染料分子中引入两个异种或同种活性基,即一氯均三嗪基和乙烯砜基。

对于用含两个异种活性基和合适的母体染料与连接基组成的新型活性染料来说,除了具有各个组成活性基的特性(如低的酸性水解率、优良的可洗涤性、良好的色牢度和较小的吸尽率与固色率之差)外,还具有这两个不同活性基之间的协同增效作用,而产生的新特性,如更好的耐酸性水解和过氧化物洗涤的力量、更高的固色率、更宽的染色温度范围和更好的染色重现性。

因此,这类活性染料的产量已占全部染色用活性染料的2/3,已成为棉织物轧染的主体染料。

2.2 染料的配伍性染料的配伍性是指拼色时一组染料在纤维中集中的快慢和染料对纤维的亲和力大小的差异。

活性染料浸染工艺实验单色

活性染料浸染工艺实验单色一、实验准备1、仪器设备:染杯(250mL)、量筒、移液管、温度计、恒温水浴锅、容量瓶、洗耳球、电子天平、角匙、玻璃棒等。

2、染化药品:元明粉、碳酸钠、皂片、活性染料B3、实验材料:漂白棉布(每块2g)4、染料母液:2g/L二、操作步骤5、按处方计算所需染料母液的体积,准确量取放入清洁染杯中,并加水至规定浴量(100mL),置于恒温水浴锅加热至规定染色温度(700C)。

6、将事先用温水润湿并挤干的织物投入染浴,染色10min后加入元明粉,续染15min。

7、加入碱剂,固色25min。

8、织物取出经冷水洗、皂洗(皂片3g/L,浴比1:30,950C以上,3-5min)、水洗、烘干。

9、按要求贴样。

三、注意事项(1)、水浴锅温度调节(约+50C)(2)、布先润湿,挤干(3)、放元明粉和碳酸钠时应将布用玻璃棒捞起,并且边搅拌边缓慢加入(4)、不断搅拌并注意不要让布浮出液面(5)、严格按工艺处方操作(6)、做好卫生工作。

附吸染料量计算方法V(ml)=(布重×染色浓度/母液浓度)×1000后处理:冷水洗→皂洗(3g/L中性洗涤剂,浴比1:30,95℃以上5min)→热水洗→冷水洗2、染色处方染料(%)0.05 0.1 0.2 0.4 0.8 1 1.5 2.0 (ml) 0.5 1 2 4 8 10 15 20Na2SO4(g) 2Na2CO3(g) 1水(ml) 99.5 99 98 96 92 90 85 80 染色温度650C 浴比:1:50上染时间:25分钟固色时间:25分钟。

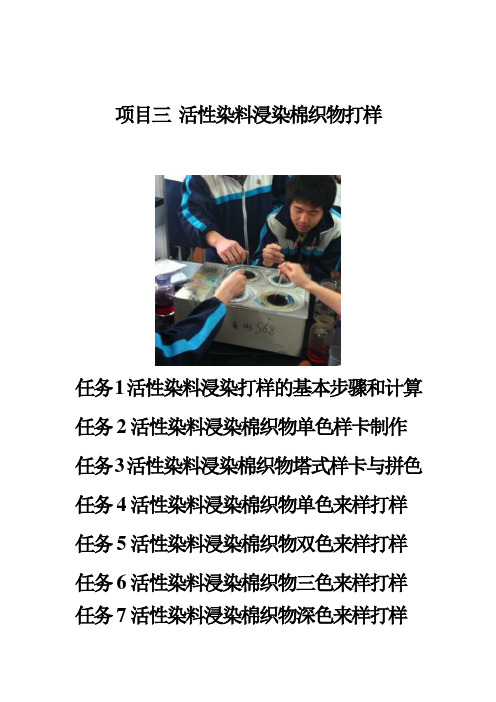

项目三 活性染料浸染棉织物打样

项目三活性染料浸染棉织物打样任务1活性染料浸染打样的基本步骤和计算任务2活性染料浸染棉织物单色样卡制作任务3活性染料浸染棉织物塔式样卡与拼色任务4活性染料浸染棉织物单色来样打样任务5活性染料浸染棉织物双色来样打样任务6活性染料浸染棉织物三色来样打样任务7活性染料浸染棉织物深色来样打样情景聚焦活性染料染色时,能将染料直接染到织物上,同时由于它有较好的扩散能力,容易使染料扩散进入纤维内部,但由于此时尚未与纤维起化学反应,很容易用水把大部分染料洗掉,因此必须用碱剂促使染料与纤维产生化学反应,把染料固着在纤维上。

前者称为染色,后者称为固色。

活性染料与纤维素纤维的键合反应可用下述通式表示:D-T-X + HO-Cell →D-T-O-Cell + X—(1)D-SO2-CH=CH2 + HO-Cell →D-SO2-CH2-CH2-O-Cell(2)(1)式是一氯均三嗪型(K型)活性染料与纤维素纤维在碱剂存在下所发生的键合反应。

在碱剂作用下,纤维上羟基离解而使纤维素纤维带负电,成为亲核试剂进攻活性基团中带正电的反应活性中心,发生亲核取代反应,使染料和纤维合为一体。

(2)式是乙烯砜型(KN型)活性染料与纤维素纤维产生键合反应,使染料固着在纤维上。

由于不产生原子间的取代,而产生了饱和化合物,故称为加成反应。

活性染料在溶液中以阴离子形式存在,带负电荷,纤维素纤维在水中也带负电荷,加入元明粉或食盐对活性染料有促染作用,即,加速活性染料分子脱离染液上染到纤维上。

加入纯碱,使得活性染料在碱性条件下,与纤维素纤维上的羟基反应,形成共价键。

我们的目标是………熟悉印染打样的基本操作会单色及塔色样卡制作会各种颜色的来样打样着手的任务是………准确地完成印染打样的基本流程准确完成对单色及塔色样卡的操作会进行来样打样任务实施中………任务1活性染料浸染打样的基本步骤和计算纤维制品的染色生产加工方法,根据加工方式不同分为两大类,即浸染法和轧染法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

活性染料轧染染棉实验(塔色样卡)

3

掌握了解活性染料轧染染棉工艺及配色的特点

重点:二浴法轧染工艺

难点:二浴法轧染配色

操作

活性染料轧染染棉工艺

一、化料

二、计算

三、二浴法工艺:

(一)工艺流程

(二)工艺处方

(三)工艺条件

(四)工艺操作

实验报告

1 第一课时

一、化料

1、活性染料红、黄、蓝每种化500ml ,浓度为30g/l 。

(称15g 化500ml ) 2、Na 2SO 4 200 g/l 与 Na 2CO 3 40g/l 合化(称Na 2SO 4100g 和Na 2CO 320g 化500ml )

二、计算

计算染液体积:V=10g/l ×30×10-3

l /30g/l=10ml

加水:30-10=20ml

根据具体配方加染液.(附加页)

三、二浴法活性染料轧染染棉工艺

(一)工艺流程

织物准备→浸轧染液→烘干→浸轧固色液→汽蒸→水洗→皂洗→水洗→烘干

(二)工艺处方

1、轧染液:

活性染料 X g/l

水 Y

合成 30ml

2、固色液(倒入):

Na 2SO 4 200 g/l

Na 2CO 3 40g/l

合成 30ml

(三)工艺条件

1克织物

二浸二轧

烘干温度:80 ℃

烘干时间: 5 min

汽蒸温度:130℃(包膜)

汽蒸时间:2 min

(四)工艺操作

1、织物准备

2、浸轧染液(二浸二轧),使织物带液均匀,并具一定轧余率。

3、烘干:加热均匀,用夹子夹住。

4、浸固色液,或将固色液倒于织物上,用薄膜包好,挤干膜内空气。

5、汽蒸:将织物放于130℃烘箱内蒸2 min。

6、水洗

7、皂煮

肥皂 2 g/l

织物1g/块

T 95℃

t 5 min

浴比1:50

8、水洗

9、烫干

第二、三、课

重复实验

配色实验

教师巡回指导

小结

药品仪器整理

卫生打扫

实验报告

2。