气流式干燥器设计计算

硫酸钠气流干燥选型计算

CLK-7.0

16.77 过滤面积54m2

8 控制系统及配电 1 柜

9

管路系统

1

10

运费

11

合计Βιβλιοθήκη 8 根据布置另计59.37

9

机

2 双螺旋定量加料 1 器

2

5KW,变频调速

3 SRZ-20*10D换热 5

3.9

器

外协

4 高压鼓风机9-26- 1 9D

2.6 37KW-4,变频, 外协

5 高压引风机9-26-

1

10D

3.5 75KW-4变频,外协

6 CLT\A4-6.5旋风

1

分离器

7 MC240-Ⅱ布袋除 1 尘器

13.6

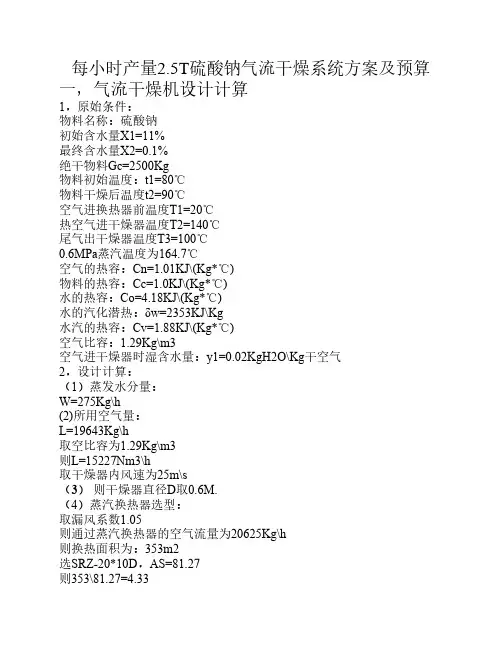

每小时产量2.5T硫酸钠气流干燥系统方案及预算

一,气流干燥机设计计算

1,原始条件: 物料名称:硫酸钠 初始含水量X1=11% 最终含水量X2=0.1% 绝干物料Gc=2500Kg 物料初始温度:t1=80℃ 物料干燥后温度t2=90℃ 空气进换热器前温度T1=20℃ 热空气进干燥器温度T2=140℃ 尾气出干燥器温度T3=100℃ 0.6MPa蒸汽温度为164.7℃ 空气的热容:Cn=1.01KJ\(Kg*℃) 物料的热容:Cc=1.0KJ\(Kg*℃) 水的热容:Co=4.18KJ\(Kg*℃) 水的汽化潜热:δw=2353KJ\Kg 水汽的热容:Cv=1.88KJ\(Kg*℃) 空气比容:1.29Kg\m3 空气进干燥器时湿含水量:y1=0.02KgH2O\Kg干空气 2,设计计算: (1)蒸发水分量: W=275Kg\h (2)所用空气量: L=19643Kg\h 取空比容为1.29Kg\m3 则L=15227Nm3\h 取干燥器内风速为25m\s (3) 则干燥器直径D取0.6M. (4)蒸汽换热器选型: 取漏风系数1.05 则通过蒸汽换热器的空气流量为20625Kg\h 则换热面积为:353m2 选SRZ-20*10D,AS=81.27 则353\81.27=4.33

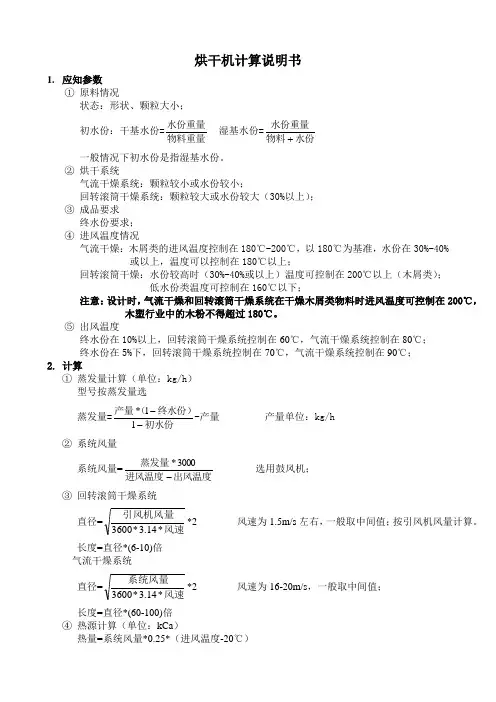

烘干机计算说明书

烘干机计算说明书1. 应知参数① 原料情况状态:形状、颗粒大小;初水份:干基水份=物料重量水份重量 湿基水份=水份物料水份重量+ 一般情况下初水份是指湿基水份。

② 烘干系统气流干燥系统:颗粒较小或水份较小;回转滚筒干燥系统:颗粒较大或水份较大(30%以上);③ 成品要求终水份要求;④ 进风温度情况气流干燥:木屑类的进风温度控制在180℃-200℃,以180℃为基准,水份在30%-40%或以上,温度可以控制在180℃以上;回转滚筒干燥:水份较高时(30%-40%或以上)温度可控制在200℃以上(木屑类); 低水份类温度可控制在160℃以下;注意:设计时,气流干燥和回转滚筒干燥系统在干燥木屑类物料时进风温度可控制在200℃,木塑行业中的木粉不得超过180℃。

⑤ 出风温度终水份在10%以上,回转滚筒干燥系统控制在60℃,气流干燥系统控制在80℃;终水份在5%下,回转滚筒干燥系统控制在70℃,气流干燥系统控制在90℃;2. 计算① 蒸发量计算(单位:kg/h )型号按蒸发量选蒸发量=初水份终水份)(产量--11*-产量 产量单位:kg/h ② 系统风量系统风量=出风温度进风温度蒸发量-3000* 选用鼓风机; ③ 回转滚筒干燥系统直径=风速引风机风量*14.3*3600*2 风速为1.5m/s 左右,一般取中间值;按引风机风量计算。

长度=直径*(6-10)倍气流干燥系统直径=风速系统风量*14.3*3600*2 风速为16-20m/s ,一般取中间值; 长度=直径*(60-100)倍④ 热源计算(单位:kCa )热量=系统风量*0.25*(进风温度-20℃)0.25——空气热焓 20℃——常年平均温度配套热风炉可选用型号(单位:万kCa ):10、15、20、30、40、60、80、90、120、240;煤耗(单位:kg ):%70*5500热风炉发热量 70%——效率 油耗(单位:kg ):%90*9500热风炉发热量 90%——效率 电耗:功率=9.0*860热量 生物质燃料:%70*4500热风炉发热量 3. 工艺流程 鼓风机 热风炉 干燥机 旋风分离器 布袋除尘器 引风机4. 风机选用根据系统风量、系统阻力;① 风量鼓风机:间接式加热烘干,鼓风机风量等于系统风量(最小应达80%系统风量);直接加热烘干,鼓风机风量等于系统风量的1/3(即为助燃风机)全压在1000-2000。

气流干燥器的数学模型研究

e c lI d sr giern J u n l ,Ch mia n u ty & En n e ig o r a o

Vo1 0 NO. .3 6 De . 00 c ,2 9

气 流 干 燥 器 的 数 学 模 型 研 究

胡 瑾 齐鸣 斋。

,

10 8 2 上海 ( . 京 化 工 职 业技 术学 院 , 苏 南 京 2 0 4 ; .华 东 理 工 大学 , 1南 江

203) 0 2 7

摘 要 : 聚 氯 乙 烯 干 燥过 程 中 , 在 目前 通 常 采 用 的是 气 流 一 风 两 段 式 干 燥 , 过 对 固体 干燥 原 理 、 旋 通 干

2 E s i a Un v r i fS in e a d Te h o o y,S a g a 2 0 3 , i a . at Ch n i e st o ce c n c n lg y h n h i 0 2 7 Ch n )

Absr c :n t e pr c s ta t I h o e sofPV C r i d yng, fa h dr e n y l e dr ra eofe s d n t s pa e , t h a t itc f ls y r a d c con ye r t n u e .i hi p r he c ar cers is o t e fa h d y rt ou h n y i fv rou r e s a e f un ut Th r i g p oc s s d vde nt WO p s s:c ns a h ls r e hr gh t e a alss o a i s d y r r o d o . e d y n r e s i i i d i o t ha e o tnt—

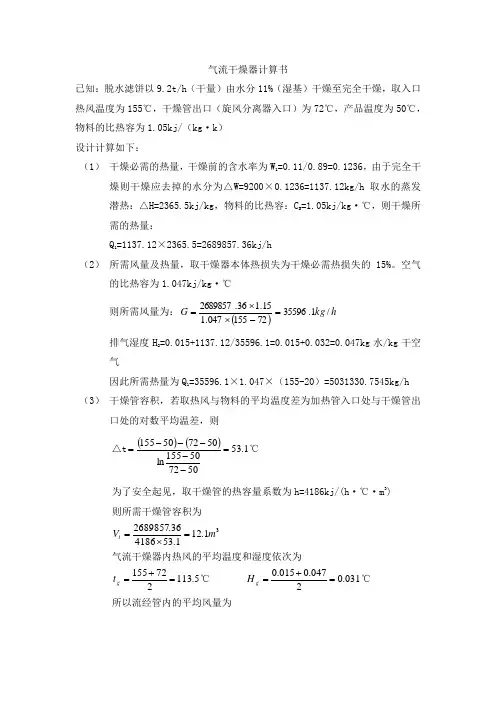

气流干燥器计算书

气流干燥器计算书已知:脱水滤饼以9.2t/h (干量)由水分11%(湿基)干燥至完全干燥,取入口热风温度为155℃,干燥管出口(旋风分离器入口)为72℃,产品温度为50℃,物料的比热容为1.05kj/(kg ·k )设计计算如下:(1) 干燥必需的热量,干燥前的含水率为W 1=0.11/0.89=0.1236,由于完全干燥则干燥应去掉的水分为△W=9200×0.1236=1137.12kg/h 取水的蒸发潜热:△H=2365.5kj/kg ,物料的比热容:C S =1.05kj/kg ·℃,则干燥所需的热量:Q 1=1137.12×2365.5=2689857.36kj/h(2) 所需风量及热量,取干燥器本体热损失为干燥必需热损失的15%。

空气的比热容为1.047kj/kg ·℃则所需风量为:()h kg G /1.3559672155047.115.136.2689857=-⨯⨯= 排气湿度H 2=0.015+1137.12/35596.1=0.015+0.032=0.047kg 水/kg 干空气因此所需热量为Q 1=35596.1×1.047×(155-20)=5031330.7545kg/h(3) 干燥管容积,若取热风与物料的平均温度差为加热管入口处与干燥管出口处的对数平均温差,则△t ()()1.53507250155ln 507250155=-----=℃为了安全起见,取干燥管的热容量系数为h=4186kj/(h ·℃·m 3)则所需干燥管容积为 31.121.53418636.2689857m V t =⨯= 气流干燥器内热风的平均温度和湿度依次为 5.113272155=+=g t ℃ 031.02047.0015.0=+=g H ℃ 所以流经管内的平均风量为()h m h m G /35.11/5.408492735.113273031.024.1772.01.3559633==+⨯⨯+⨯= 若取管内热风的平均流速为12m/s ,则干燥管直径为: 12435.112⨯=πD ,m D 1.1=干燥管的长度为 m D V L t 74.1221.141.1242=⨯=⨯=ππ因此干燥管尺寸为:Φ1100×12740(4) 引风机功率取排气的温度和湿度为t g2=72℃ H 2=0.047则排气量()()27372273047.024.1772.01.35596+⨯⨯+⨯=g Vs m h m /38.10/18.3735733==。

干燥计算、设备

10、在内部扩散控制阶段影响干燥速率的主 要因素有( )。

A、空气的性质 B、物料的结构、形状和大小 C、干基含水量 D、湿基含水量

11、某湿物料干基含水量为25%,则湿基含

水量为(

)。

A、15% B、20% C、25% D、40%

12、湿空气达到饱和状态时,露点td、干球温度

t、湿球温度tw三者的关系为( )。

W LH2 H1 GC X1 X 2

2 .干空气消耗量 L

L GC X1 X 2 W

H2 H1

H2 H1

每蒸发1kg水分时,消耗的绝干空气数量

l

L

1

W H2 H1

湿空气的消耗量为:

3、干燥产品流量G2

GC G2 1 w2 G11 w1

G2

G11 w1

1 w2

例8-6 在一连续干燥器中,每小时处理 湿物料1000kg,经干燥后物料的含水量由 10%降至2%。以热空气为干燥介质,初始湿 度H1=0.008kg水/kg绝干气,离开干燥器时 湿度为H2=0.05 kg水/kg绝干气,假设干燥 过程中无物料损失。试求:水分蒸发量、 空气消耗量以及干燥产品量。

4.干燥系统的热效率

蒸发水分所需的热量

向干燥系统输入的总热 量 100 %

1.01L(t 2

t 0)

W(2490 1.88t2) W(2490 1.88t2) GCcm

(2

1 )

QL

提高热效率的措施:使离开干燥器的空气温度降低, 湿度增加(注意吸湿性物料);提高热空气进口温度 (注意热敏性物料);废气回收,利用其预热冷空气 或冷物料;注意干燥设备和管路的保温隔热,减少干 燥系统的热损失。

L[c(g t 2 t0) Iv(2 H2 - H0)] GCcm (2 1) QL

气流干燥器分段设计的通用模型及计算方法

112匀 速段 ..

一

=

气体与颗粒间相对速度达到颗粒沉降速度

颗粒匀速段 ,N 基本不变化 ,对于空气一 u 水

・

2 2・ 3

干 燥 技 术 与 设 备 D y n e h o o y & E u p e t r ig T c n lg q im n

2 1年第9 0 1 卷

体系 ,可 根据R n 与Masal】 az rh l 的经验 关联 式计 t 算。

子螺 技 术 与设 备

2 1年第9 第5 01 卷 期

Dr igT c n lg y n eh oo y& E up n q ime t ・2 9 ・ 2

试验 与研 究

气流 干燥 器分段 设计的通用模型及计算方法

肖建 生 ,于才渊

( 大连 理工大学 化工学 院,辽宁 大连 16 2 ) 1 0 3

摘要 :气流干燥器在工农业生产中有 广泛的应用。 目 ,有关 气流干燥 器设计 的方法有 多种 。本文在夏诚意法 前 的基础 上,利用气. 固两相 流动及传热的理论 ,建立 了直管型 气流干燥管设计 的通用数 学模型 。模型针对干燥过程 中 物料 恒速 干燥与气力输送过程 中颗粒加速运动之 间的 不同关系, 将气流干燥过程分为四段: 颗粒 第一加速段( 预热段) 、

人 ,E m i :u a y a @ l te u a 。 - a y c i u n d u . d . n l

风 、叶世超 ] 出了分 段积 分法 用于 计算 加速 】 提

运动区的管长设计, 使设计在精确和简捷两个方

・

2 0・ 3

干 燥 技 术 与 设 备 D y n e h o o y & Eu p e t rigTcnlg q im n

干燥设备简明手册-气流干燥

10~20m ,管 ,因此湿物料的干燥时间仅0.5~2s ,所以无聊的干燥时间很短。

物料的出口温度约比干燥气体的出口温度低20~30℃,干燥介质温度60%~75%结构简单,紧凑,体积小,生产能力大 v mqh t△操作方便,在气流干燥系统中,把干燥,粉碎,筛分,输送等单元过程联合操作流动阻力大,必须选用高压或中压通风机,一般为3000~4000pa ,动力消耗较大,气流干燥所使用的气速高,流量大,经常需要选用尺寸大的旋风分离器和袋式除尘器。

气流干燥的适用范围物料状态,要求以粉末或颗粒状物料为主,其颗粒粒径一般在0.5~0.7mm 下,至多不超过1mm ,对于块状,泥状及膏糊状物料应选用粉碎机和分散器与气流干燥串联的流程,使湿物料干燥和粉碎。

故: 高速气流易使物料破碎,故不适用于需要保持完整的结晶形状和光泽的物料,极易粘附在干燥管的物料如:钛白粉,粗制葡萄糖等不易采用气流干燥。

如颗粒过小或有毒,不易气固分离也不易采用。

湿分和物料的结合状态气流干燥器的设计基本数据干物料产量G 2 , kg/h物料进出干燥器的湿含量名 称 进风温度 出风温度某滤饼700↑℃120煤 650℃ 80氧化硅胶 384℃ 150粘土 525℃ 75含水石膏400℃ 83气通常取出口风速为沉降速度的2倍或最大颗粒沉降速度大3m/s 干燥管的入口 y v 为湿比容 g v 为气速 L 为绝干空气量Q=h a .V .△t m 算出体积后求出高度直管型:管长10~20m 左右,长的甚至达30m 。

脉冲型:为了充分利用颗粒加速运动,强化气流干燥,可以使颗粒由收缩管进入扩大管,其惯性速度大于气速,如此反复交替,使颗粒和气流始终不会进入等速阶段,强化了传热传质速率 倒锥形 套管型旋风型气流干燥器0.577 0.628 15~17.00.31 12~149.50.45 0.34 4.5~5.28.20.26~0.440.65~1.00.39 7.3~8.40.72~0.88 1.19 0.85~1.08.7~120.9~1.3 0.9~1.1 0.49 9.8~1212.8~1427~307.0~7.2 1.09 0.72 0.73 14.8~15.56*4*3 1.18~1.28 0.51~0.70.70 0.73 7.8~8.77*3*2 1.26~1.44 0.66~0.790.47~0.700.36~0.588.4~10.52.5*4 1.13~1.25 0.39~0.50.625 0.425 7~7.52.5*4 1.13~1.25 0.39~0.511~12.50.5 8.1163um 1.41 0.56 1.6 0.73 1.0~1.510~17197-163um 0.61 0.57 1.2~1.5800~185um 0.67 0.92 1.3~2.01.53~1.62 1.5~1.80.060.45~0.64 2.2~3.00.5 1.27 0.48 2.05 0.690.13um 1.58 0.6~0.80.12 2.48 0.530.25~0.511~13.3 10.2~15.5 9.8~19.5 18.9~22.5 19.213.925~27 30~4014~16 13.8~1540*21*17 0.76 14 17*17*40 0.761340*40*30.76 90.8 0.66 6.5~7.0 15~25 55~100目2.4 1.016 8.1~103.2 2.58 1.467 6.9~10.1 粉粒状 5~17.7 0.36 3.4 0.8~2.5 0.776 8.7~9.4 1.5 1.77 0.955 10.1~13.1 粉状 0.91 0.324.3~6.1 2~30.90.4635~100目2.6 1.413.2 1.1,则所需风量 /0.25*(300-85)=6761kg/hH2=0.015+459/6761=0.083 (300-25)=47.33*104kcal/h 取热风与物料的温度差为加速管入口与出口的对数平均温差,则对数平均温度m1m2m1m2t t (30025)(8565)t t 30025lnln 8560t ------=----1212(T )(T )△=T T =98.5为安全起见,取干燥管的热容量系数ha=1000kcal/h.℃。

QG-1200马铃薯淀粉气流干燥机设计

一、已知条件(物料:马铃薯淀粉)1、初水分X1(湿基):39 (%)2、终水分X2(湿基):18 (%)3、处理量Gz:4705 (kg/h)产品产量G23500 (kg/h)4、物料比热C:0.2 (kc/kg.℃)5、进风温度T1:140 (℃)6、出风温度T2:70 (℃)7、环境温度T0:20 (℃)湿度H0=0.01 (kg/kg)8、出料温度Tc:65 (℃)二、计算蒸发量和干料产量1、蒸发水分量W=(X1-X2)/(100-X2)*Gz=1205 (kg/h)2、绝干物料量Gc=(1-X1)*Gz=2870 (kg/h)3、湿料处理量Gz=G2*(100-X2)/(100- X1)=4705 (kg/h)三、计算风量L及总热能Q总Q总=蒸发水分能量Q1+物料吸热Q2+空气带出热量Q3+设备热损耗Q4Q1=W×630= 759112 (kc/h)即3173086 (kJ/h)Q2=G2×C×(Tc-T0)= 25830 (kc/h)即107971 (kJ/h)Q3=L×0.24×(T2-T0)= 12 L设Q4= 0.05 Q总Q总=Q1+Q2+Q3+Q4-------------(1)Q总=L×0.24×(T1-T0)-------------(2)由(1)、(2)得L=51103Q总= 1471766 安全系数取 1.1 乘安全系数后得L=56213 (kg/h)Q总= 1618943 (kc/h)即6767182 (kJ/h)废气湿含量H2=H1+W/L=0.0314 (kg/kg) 0.47四、选择风机1、计算各阶段空气的湿比容P,冷风湿比容P0=0.842 (m3/kg )热风湿比容P1= 1.187 (m3/kg )排风湿比容P2= 1.020 (m3/kg )2、计算各阶段空气体积流量V冷风流量V0=L×P0=47352 (m3/h)热风流量V1=L×/P1=66745 (m3/h)排风流量V2=L×/P2=57316 (m3/h)3、选择风机型号非标引风机选9-26-14D 型,风量:50696-60000m³/h,风压:4500-4000Pa,功率:110kw,共1台。

直管气流干燥器的设计计算

( . 2 × 1 一 ) O0 2 0 。。

一

2 4 5 传 热膜 系数 3 .. 对于平均 直径 d 一0 6 p . mm 的颗粒

A 一

堡

二 g 2

A

查 Ra 3 据 R+・R 一 表 得 e≈o 式 eo4f 蠢精 i o f 1 n x 1

确得 R n 一3 3故 : e, 0 l s K

一

ct -∑ q w l (' q) wl m  ̄Ct - q一 m m

一 4 1 6× 1 一 ( 9 . + 2 4 . ) .8 5 32 6 2 5 9

一 一 2 76 5

任取 H 一0 0 . 3代入 上式 得

I 一 1 9 5 — 2 7 × ( . 3 0 0 8 ) 6. 7 56 0 0 — . 0 1

1 2 设 计参数 . 根据 生产 工艺要 求 获得工 艺参 数见表 1 表 2 、 。

表1 干 燥 器 设 计 物 料 参 数 表

绝 热干燥 过程单 位 热量 消耗

,

I2 I 一 D

I 一 1 1 0

1 9 7— 3 . 6 。5 6 87

H 一 H0 H 一 H1 0 0 1 — 0 0 8 2 2 . 49 .0 1

q : m 一 — — — —

1 1 选 择干 燥器 的 类型 . 本设 计是 干燥 颗粒 状的 晶体 , 并且 处理量 大 , 产

=2 4 . k / g水 25 7Jk

2 2 2 热损 失 q .. 】

品含水量要求不高 , 综合考虑设计成本和操作 , 所以 选择 结构 最为 简单 , 操作 方便 的直管 气流 干燥 器 。

△

“

内 蒙古石 油化 工

干燥机功率计算公式

干燥机功率计算公式干燥机是一种常用的工业设备,用于将物料中的水分去除,以达到干燥的目的。

在选择和设计干燥机时,功率是一个重要的参数。

正确的功率计算可以确保干燥机的正常运行和高效工作。

本文将介绍干燥机功率的计算公式及其相关内容。

一、干燥机功率的计算公式。

干燥机的功率通常是根据物料的性质、干燥机的规格和工艺要求来确定的。

一般来说,干燥机的功率计算公式如下:P = Q ×ρ× Cp ×ΔT / 3600。

其中,P为干燥机的功率(单位为千瓦,kW);Q为干燥物料的质量流量(单位为千克/小时,kg/h);ρ为干燥物料的密度(单位为千克/立方米,kg/m³);Cp为干燥物料的比热容(单位为焦耳/千克·摄氏度,J/kg·°C);ΔT为干燥物料的温度变化(单位为摄氏度,°C);3600为换算单位,将时间单位从小时转换为秒。

根据这个公式,我们可以通过物料的质量流量、密度、比热容和温度变化来计算干燥机的功率。

二、物料的质量流量。

物料的质量流量是指单位时间内通过干燥机的物料质量。

在实际工程中,可以通过称重或者流量计来测量物料的质量流量。

物料的质量流量是功率计算的基础数据,通常由物料的生产工艺和工艺要求来确定。

三、物料的密度。

物料的密度是指单位体积内的物料质量。

不同的物料具有不同的密度,因此在计算干燥机的功率时,需要准确地测量物料的密度。

一般来说,可以通过实验室测试或者参考已有的数据来确定物料的密度。

四、物料的比热容。

物料的比热容是指单位质量的物料在温度变化时所吸收或者释放的热量。

不同的物料具有不同的比热容,因此在计算干燥机的功率时,需要准确地测量物料的比热容。

一般来说,可以通过实验室测试或者参考已有的数据来确定物料的比热容。

五、物料的温度变化。

物料的温度变化是指物料在干燥过程中的温度变化。

在实际工程中,可以通过测量物料的初始温度和最终温度来确定物料的温度变化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

气流式干燥器设计计算

————————————————————————————————作者:————————————————————————————————日期:

气流式干燥器设计计算

设计计算方法及步骤:

(1)基本数据包括设计条件、设计者自行确定、自行查询的数据。

(2)进行干燥管的物料衡算和热量衡算,确定干燥除水量及干燥

用热空气量L(kg/h)。

(3)干燥管直径D的计算

①湿空气在干燥管中的流速从气流输送角度来看,只要气流速度

大于最大颗粒的沉降速度,则全部物料便可被夹带出,但为操作

安全起见,通常取出口气速为最大颗粒沉降速度的2倍,或取出

口气速比最大颗粒沉降速度大3m/s。

至于干燥管的入口气速,一

般取20~30m/s。

②干燥管直径D 干燥管直径用下式计算:

(4)气流干燥管的高度计算

根据空气至固体颗粒的传热速率方程式,整理得:

● 空气传给物料的热量Q由两部分组成,即:

—恒速干燥阶段传热量(包括物料预热),其值可用下式计算:

kW

—降速干燥阶段的传热量,其值可用下式计算:

kW

● 干燥管内的传热系数α的计算:

颗粒在气流干燥器中的传热系数的研究工作尚不充分。

对于空气-水系统,颗粒在等速运动段,可用下式估算。

● 单位干燥管体积内的干燥表面积a,可用下式简化计算:

(5)气流干燥系统的压力损失

气流干燥各部分的压力损失可按下述数值估算:

加热器 190~290 Pa 旋风分离器 790~1200 Pa 干燥管 1200~2500 Pa 总压力降 2500~4500 Pa

粉碎机 290~490

设计示例:[例]现有含水W1=2%的某晶体物料,物料平均颗粒直径dp=0.6mm,颗粒最大直径dp max=1mm,密度ρs=2490kg/,经实验测定其临界含水量Wc=1%,干物料的定压比热

c m=1.005kJ/kgo℃,要求产品量为730kg/h,干燥后产品含水W2=0.03%(均为湿基)。

已知物料进入干燥器的温度为15℃,离开干燥器的温度为60℃(实测值),使用空气作干燥介质,空气进入预热器的温度为15℃,相对湿度φ=80%,进入干燥器的温度为146℃,离开干燥器的温度为64℃。

试设计一气流干燥器完成此干燥任务。

[解]

(1)水分蒸发量W

则加料量G1=G2+W=730+14.7=744.7≈745kg/h。

(2)空气消耗量

首先确定空气离开干燥器的出口状态。

由于过程存在热损失,根据式(10.44)有:

依题意:t0=15℃,t1=146℃,t2=64℃,H1=H0,φ0=80%,

查饱和水蒸气表可得t0=15℃时,Ps=1.71kPa,根据式(10.6),有

过程中干燥器没有补充加热,所以q D=0

物料升温所需热量q1:

热损失粗略估计可取绝热干燥过程总热量消耗的10%。

按绝热过程计算,单位空气消耗量为:

式中,H'2为按绝热过程计算所得的空气出口湿度,即,

即

解得:

则:

而I1=(1.01+1.88H1)t1+2490H1=(1.01+1.88×0.0085)×146+2490×0.0085

=170.79kJ/kg水

I0=(1.01+1.88H0)t0+2490H0=(1.01+1.88×0.0085)×15+2490×0.0085

=36.55 kJ/kg水

故比热量消耗:

所以,热损失为q L=4130.42×10%=413 kJ/kg水

湿空气比热近似取为进口湿度下的湿比热,即:c H=1.01+1.88×0.0085=1.026kJ/kg·℃

水的汽化潜热 r0=2490kJ/kg

水的定压比热c W=4.18 kJ/kg·℃

湿物料进口温度θ1=15℃

将上述数据代入式(10.44),解得:H2=0.0246kg水/kg干空气

故该过程干空气的消耗量,根据式(10.31)得:

湿空气的体积:

湿空气的比容v可按平均温度t=(146+64)/2=105℃及平均湿含量H=(0.0246+0.0085)/2=0.0165 kg水/kg干空气计算,即:

湿空气/kg干空气

则湿空气体积为:V=913×1.1=1004 湿空气/h

故取湿空气的体积为1010 湿空气/h。

(3)总热量消耗Q

该过程总热量消耗Q为:

(4)干燥管直径

采用变径干燥管。

① 加速段管径计算

取加速段管内的气体速度W=30m/s,此时,加速段管径D为:

②等速段干燥管直径计算

取等速段管内速度:

u=u t+3 m/s

式中,u t为颗粒自由沉降速度,已知,dp=1mm,ρs=2490kg/。

空气的物性按平均温度

t=105℃计算,查得空气粘度μ=0.022×Pa·s,

密度。

假定Ret=1~500 范围内,则:而

将和代入上式得:

检验雷诺数R et

属于过渡区,假设成立。

所以,

u=u t+3=8+3=11 m/s

等速段干燥管直径为:

故,干燥管加速段直径为0.110m,等速段直径为0.180m。

(5)干燥管长度

干燥管长度z,根据式(10.84):

式中,空气传给湿物料的总热量Q=Q1+Q2

恒速干燥阶段传热量(包括物料预热)Q1可用式(10.88)计算:首先将物料湿含量换算为干基,即:

物料湿含量由X1降到Xc时为干燥第一阶段,由Xc降到X2时为干燥第二阶段。

湿物料和空气的湿含量及温度变化如图10.44所示。

物料温度由15℃加热到41℃,再由41℃加热到60℃。

在降速段内,物料的水分汽化温度取:

℃

图10.44 空气和湿物料变化示意图

在θ=41℃时,rθ=2402.8kJ/kg;在θ'=50.5 ℃时,r av=2380.6kJ/kg

所以,在恒速干燥阶段

降速干燥阶段的传热量 Q2,其值可用式(10.89)计算:

全管对数平均温度差:℃

为计算α,首先计算平均颗粒尺寸的沉降速度,以便计算R et。

此时空气的温度仍取平均温度105℃,其μ=2.2×10-5Pa.s,ρ=0.935kg/,导热系数λ=0.03256W/m.℃,平均颗粒直径dp=0.6mm,则:

故计算所得u t正确。

因此,由式(10.90)

所以,

由式(10.86)可得:

则干燥管高度Z为:

计算结果如下:加速段管径0.110m,等速段管径为0.180m。

干燥管长度:9.2m。