FANUC-0i仿真(铣床)操作

-掌握数控铣床基本操作

项目三:FANUC 0i数控铣床操作面板FANUC 0i系统数控铣床面板由CNC数控系统面板(CRT/MDI面板)和铣床操作面板组成;各机床制造厂制造的机床操作面板各不相同,现用南通机床厂制造的数控铣床(数控铣削加工中心)介绍如下。

一、机床操作面板机床操作面板位于窗口的下侧,如图4-1所示,主要用于控制机床运行状态,由模式选择按钮、运行控制开关等多个部分组成,每一部分的详细说明如表4-1所示。

图4-1 FANUC 0i系统数控铣床操作面板表4-1 数控铣床操作面板上的旋钮、键的名称和功能旋钮或键名称功能循环启动键在自动操作方式,选择要执行的程序后,按下此键自动操作开始执行;在MDI方式,数据输入后,按下此键开始执行MDI指令。

循环停止键机床在执行自动操作期间,按下此键,进给立即停止,但辅助动作仍然在进行。

方式选择旋钮EDIT(编辑)/AUTO(循环执行)/MDI(手动数据输入)/JOG(手动)/HANDLE(手轮)/RAPID(快速移动)/TAPE(纸带传输)/ZRN (返回参考点)/TEACH(示教)。

进给率修调旋钮当机床按F指令的进给量进给时,可以用此旋钮进行修调,范围是0%—150%;当用点动进给时,用此旋钮修调进给的速度。

CNC指示灯机床电源接通/机床准备完成/CNC电源指示灯。

报警指示灯CNC/主轴/润滑油/气压/刀库报警指示灯。

参考点指示灯X/Y/Z/第四轴参考点返回完成指示灯。

程序段跳步键在自动操作方式,按下此键将跳过程序中有“/”的程序段。

单段运行键在自动操作方式,按下此键,每按下循环启动键,只运行一个程序段。

空运行键在自动操作方式或MDI方式,按下此键,机床为空运行方式。

Z轴锁定键在自动操作方式、MDI方式或点动方式下,按下此键,Z轴的进给停止。

机床锁定键在自动操作方式、MDI方式或点动方式下,按下此键,机床的进给停止,但辅助动作仍然在进行。

选择停止键在自动操作方式下,按下此键,执行程序中M01时,暂停执行程序。

FANUC0i系统数控车床的编程与操作

二、 FANUC 0i系统数控车床的编程与操作FANUC 0i系统面板的操作一、FANUC 0i系统面板的结构FANUC 0i系统面板的结构如图1-19所示。

主要分三部分:位于下方的机床控制和操作面板区、位于右上方MDI编辑键盘区、位于左上方的CRT屏幕显示区。

图 FANUC 0i车床标准面板1、机床控制、操作面板按钮机床控制、操作面板按钮说明见表。

按钮名称功能说明自动运行此按钮被按下后,系统进入自动加工模式。

编辑此按钮被按下后,系统进入程序编辑状态,用于直接通过操作面板输入数控程序和编辑程序。

MDI此按钮被按下后,系统进入MDI模式,手动输入并执行指令。

远程执行此按钮被按下后,系统进入远程执行模式即DNC模式,输入输出资料。

单节此按钮被按下后,运行程序时每次执行一条数控指令。

单节忽略此按钮被按下后,数控程序中的注释符号“/”有效。

选择性停止当此按钮按下后,“M01”代码有效。

机械锁定锁定机床。

试运行机床进入空运行状态。

进给保持程序运行暂停,在程序运行过程中,按下此按钮运行暂停。

按“循环启动”恢复运行。

循环启动程序运行开始;系统处于“自动运行”或“MDI”位置时按下有效,其余模式下使用无效。

循环停止程序运行停止,在数控程序运行中,按下此按钮停止程序运行。

回原点机床处于回零模式;机床必须首先执行回零操作,然后才可以运行。

手动机床处于手动模式,可以手动连续移动。

手动脉冲机床处于手轮控制模式。

手动脉冲机床处于手轮控制模式。

X轴选择按钮在手动状态下,按下该按钮则机床移动X轴。

Z轴选择按钮在手动状态下,按下该按钮则机床移动Z轴。

正方向移动按钮手动状态下,点击该按钮系统将向所选轴正向移动。

在回零状态时,点击该按钮将所选轴回零。

负方向移动按钮手动状态下,点击该按钮系统将向所选轴负向移动。

快速按钮按下该按钮,机床处于手动快速状态。

主轴倍率选择旋钮将光标移至此旋钮上后,通过点击鼠标的左键或右键来调节主轴旋转倍率。

fanuc 0i数控车床操作面板

fanuc 0i数控车床操作面板实现数控机床回零(或回参考点)操作一、开机、数控仿真系统进入鼠标左键点击“开始”按钮,在“程序”名目中弹出“数控加工仿真系统”的子名目,在接着弹出的再下级子名目中点击“加密锁治理程序”,如图1-1所示。

图1-1 进入数控加工仿真系统界面加密锁程序启动后,屏幕右下方工具栏中显现的图标,表示加密锁治理程序启动成功。

现在重复上面的步骤,在最后弹出的名目中点击“数控加工仿真系统”,系统弹出“用户登录”界面,如图1-2所示。

图1-2 用户登录界面进入数控加工仿真系统有以下两种方法:点击“快速登录”按钮,直截了当进入。

输入用户名和密码,再点击“登录”按钮后。

二、数控机床(车床或铣床)与系统的选择(FANUC0i)1.选择机床类型打开菜单“机床/选择机床…”,在选择机床对话框中选择操纵系统类型和相应的机床并按确定按钮,现在界面如图1-3所示。

图1-3 选择机床三、数控机床操作面版要紧内容的熟悉为了更好地了解数控车床操作面板上各个按键的功用。

把握数控车床的调整,做好加工前的预备工作,第一需要熟悉面板操作。

1.FANUC 0I MDI键盘操作讲明图1-4 FANUC 0I MDI键盘1)MDI键盘讲明图1-4所示为FANUC0I系统的MDI键盘(右半部分)和CRT界面(左半部分)。

MDI键盘用于程序编辑、参数输入等功能。

MDI键盘上各个键的功能列于表1-1。

表1-1 MDI键盘讲明MDI软键功能软键实现左侧CRT中显示内容的向上翻页;软键实现左侧CRT显示内容的向下翻页。

移动CRT中的光标位置。

软键实现光标的向上移动;软键实现光标的向下移动;软键实现光标的向左移动;软键实现光标的向右移动。

实现字符的输入,点击键后再点击字符键,将输入右下角的字符。

例如:点击将在CRT的光标所处位置输入“O”字符,点击软键后再点击将在光标所处位置处输入P字符;软键中的“EOB”将输入“;”号表示换行终止。

FANUC 0I仿真车床操作步骤

FANUC 0I仿真车床操作步骤1、选择机床“机床”→“选择机床”→“FANUC FANUC 0I 车床标准(斜床身后置刀架)”→“确定”2、松开“紧急停止”按钮3、点击“启动”按钮(机床电机,伺服控制灯亮)4、点击“回原点”按钮,把机床视图切换至俯视图点击“X”、“+”、坐标显示“X390.00”,X原点灯亮。

点击“Z”、“+”、坐标显示“Z300.00”,Z原点灯亮。

5、编辑程序点击“编辑”按钮→点击“PROG”按钮→输入程序样式:输入文件名“O0001”→点击“INSERT”按钮(输入)→点击“EOB”按钮(;换行)→点击“INSERT”按钮(输入)→N10 T0100 ;→点击“INSERT”按钮(输入)上、下标字母用SHIFT转换,出现“^”,再输入字母若在缓存区输入错误,点击“CAN”按钮若在内存区输入错误,光标移至错误处,输入正确信息,点击“INSERT”按钮。

然后将光标移至错误处,点击“DELETE”按钮删除。

或用替换键“ALTER”,直接替换错误信息。

导入程序:点击操作面板上的编辑,编辑状态指示灯变亮,此时已进入编辑状态。

点击MDI键盘上的,CRT界面转入编辑页面。

再按软键“操作”,在出现的下级子菜单中按软键,可见软键“F 检索”,按此软键,在弹出的对话框中选择所需的NC程序。

按“打开”确认。

在同一菜单级中,按软键“READ”,点击MDI键盘上的数字/字母键,输入“Ox”(x为导入的程序名不超过四位的数字),按软键“EXEC”,则数控程序显示在CRT界面上。

6、轨迹模拟(视图切换至前视图)在编辑状态下,可用“光标下移键↓”选择所需程序。

并将光标移至程序首行,若不是可按“RESET”键复位,光标会自动移至程序首行。

点击“自动运行”按钮→点击“CUSTOM GRAPH”按钮→点击“循环启动”按钮,即可观察程序轨迹。

轨迹正确后方可进入下一步操作。

再次点击“CUSTOM GRAPH”按钮,进入模拟切削7、选择零件(视图切换至俯视图)“零件”→“定义毛坯(铝圆柱形130×40)”→“确定”“零件”→“放置零件”→“选择毛坯”→“安装零件”→“出现工件移动对话框,工件向右移至最大极限”→“退出”8、选择刀具“机床”→“选择刀具”→“定制:1号刀35°外圆右向横柄93°刀尖半径为0”→“确定”9、对刀点击“主轴正转”,点击“手动”按钮,分别点击“X”“Z”“+”“—”按钮,手动移动刀具位置。

FANUC0I数控加工仿真操作步骤

FANUC0I数控加工仿真操作步骤1.确定工件和夹具:在进行数控加工仿真之前,首先需要确定要加工的工件和夹具。

工件是指需要进行加工的产品,夹具是用于夹持工件并保持其位置的装置。

2.创建数控程序:使用数控编程软件,根据工件的设计要求,编写数控程序。

数控程序是一系列指令,用于控制数控机床的运动轨迹和操作参数。

3.导入数控程序:将编写好的数控程序导入到数控仿真软件中。

数控仿真软件可以模拟数控机床的运动,并显示加工过程中的各种信息,如刀具路径、加工深度等。

4.设置刀具:根据工件的设计要求,选择合适的刀具,并进行设置。

刀具的选择决定了加工过程中的切削速度、进给速度等参数。

5.设置工艺参数:根据工件的材料和加工要求,设置相应的工艺参数。

工艺参数包括切削速度、进给速度、切削深度等。

6.进行仿真:通过数控仿真软件,开始进行数控加工仿真。

在仿真过程中,可以观察刀具的运动轨迹,检测加工过程中的错误和问题。

7.优化加工过程:根据仿真结果,对加工过程进行优化。

可以根据仿真结果调整切削速度、进给速度等参数,以提高加工效率和质量。

8.生成加工报告:完成数控加工仿真后,生成加工报告。

加工报告记录了加工过程中的各种信息,如切削速度、进给速度、加工时间等,以供后续参考和分析。

9.调整数控程序:根据仿真结果和加工报告,对数控程序进行调整。

可以通过调整数控程序中的运动轨迹和操作参数,进一步优化加工过程。

10.导出数控程序:完成数控程序的调整后,将最终的数控程序导出到实际的数控机床中进行加工。

总结:FANUC0i数控加工仿真操作步骤包括确定工件和夹具、创建数控程序、导入数控程序、设置刀具和工艺参数、进行仿真、优化加工过程、生成加工报告、调整数控程序和导出数控程序。

这些步骤可以帮助操作人员在加工之前进行全面的模拟和优化,以提高加工效率和质量。

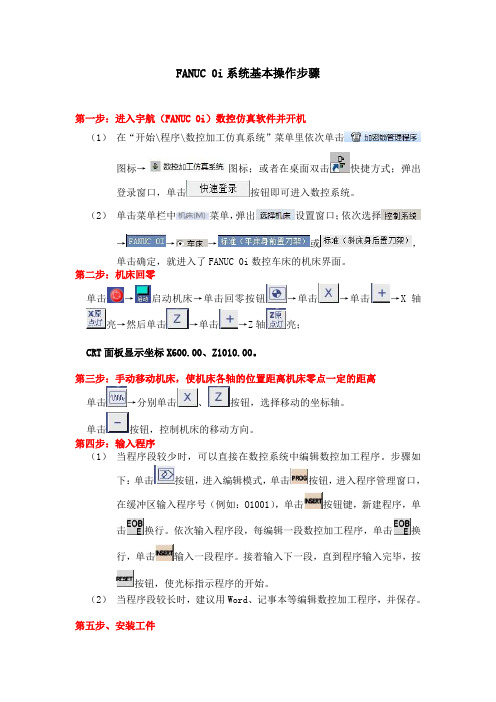

FANUC 0i系统基本操作步骤

FANUC 0i系统基本操作步骤第一步:进入宇航(FANUC 0i)数控仿真软件并开机(1)在“开始\程序\数控加工仿真系统”菜单里依次单击图标→图标;或者在桌面双击快捷方式;弹出登录窗口,单击按钮即可进入数控系统。

(2)单击菜单栏中菜单,弹出设置窗口;依次选择→→→或,单击确定,就进入了FANUC 0i数控车床的机床界面。

第二步:机床回零单击→启动机床→单击回零按钮→单击→单击→X轴亮→然后单击→单击→Z轴亮;CRT面板显示坐标X600.00、Z1010.00。

第三步:手动移动机床,使机床各轴的位置距离机床零点一定的距离单击→分别单击、按钮,选择移动的坐标轴。

单击按钮,控制机床的移动方向。

第四步:输入程序(1)当程序段较少时,可以直接在数控系统中编辑数控加工程序。

步骤如下:单击按钮,进入编辑模式,单击按钮,进入程序管理窗口,在缓冲区输入程序号(例如:O1001),单击按钮键,新建程序,单击换行。

依次输入程序段,每编辑一段数控加工程序,单击换行,单击输入一段程序。

接着输入下一段,直到程序输入完毕,按按钮,使光标指示程序的开始。

(2)当程序段较长时,建议用Word、记事本等编辑数控加工程序,并保存。

第五步、安装工件单击按钮→定义毛坯尺寸→单击确定按钮→单击按钮→选择毛坯→单击确定按钮;单击、、按钮,调整工件位置(建议将工件调整到最右端)。

第六步、装刀并对刀1、装刀:单击按钮→选择刀具类型→定义刀具参数→选择刀位号→单击确定按钮。

2、对刀:对刀详细步骤如下:●对1号刀。

(1)Z方向对刀:单击按钮,将机床设置为手动模式。

单击按钮使主轴转动→单击按钮→按下按钮→使机床快速移动到靠近工件的位置;单击按钮→使机床向X-方向移动,当刀具快靠近工件时取消按钮;单击按钮→,试切工件端面(试切背吃刀量不应过大),单击按钮,使刀具沿X+方向退刀;单击按钮→单击按钮→单击按钮→将光标移动到番号栏中→在缓冲区输入Z0→单击按钮,即完成Z方向的对刀。

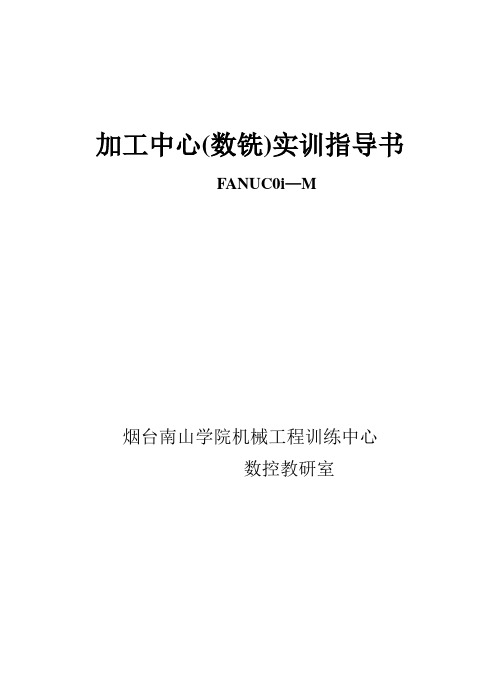

FANUC0i铣床指导书.doc

1.5

按键

功能

按键

功能

自动键

编辑键

MDI

返回参考点键

连续点动键

增量键

手轮键

单段键

跳过键

空运行键

进给暂停键

循环启动键

进给暂停指示灯

当X轴返回参考点时,X原点灯亮

当Y轴返回参考点时,Y原点灯亮

当Z轴返回参考点时,Z原点灯亮

X键

Y键

Z键

坐标轴正方向键

快进键

坐标轴负方向键

根据移动方向,左键点击手轮,使之顺时针旋转;或右键点击手轮,使之逆时针旋转。

第四章

4.1

1.按下机床面板上的编辑键 ,系统处于编辑运行方式;

2.按下系统面板上的程序键 ,显示程序屏幕;

3.使用字母和数字键,输入程序号。例如,输入程序号:O0006;

4.按下系统面板上的插入键 ;

5.这时程序屏幕上显示新建立的程序名,接下来可以输入程序内容;

4.3

1.在编辑方式下,按程序键 ;

2.按系统显示屏下方与DIR对应的软键(下图中白色光标所指的键);

3.显示DRCTRY MEMORY程序名列表。例如,在下图中,我们欲打开O0100这个程序;

4.使用字母和数字键,输入程序名。在输入程序名的同时,系统显示屏下方出现“O检索”软键;

5.输完程序名后,按O检索软键;

5.光标找到目标字后,定位在该字上。

4.4.2

当光标处于程序中间,而需要将其快速返回到程序头,可适用下列两种方法。

方法一:按下复位键 ,光标即可返回到程序头。

方法二:连续按软键最右侧带向右箭头的菜单继续键,直到软键中出现Rewind键 。按下该键,光标即可返回到程序头。

项目六FANUC0i系统数控铣床实训操作

数控铣床综合实训

项目六 FANUC 0i系统

3.能够正确对FANUC 0i数控系统的常用参数进行设定;

4.能在FANUC 0i系统数控铣床上编辑零件程序及模拟作图; 5.能选择相应程序进行自动加工。

2018/8/18 2

任务6.1 FANUC 0i系统操作面板介绍

一、操作面板介绍

2018/8/18

3

任务6.1 FANUC 0i系统操作面板介绍

2018/8/18

12

9.工件坐标系选择的原点设置选择指令(G54~G59) 10.工件坐标系设定指令G92

在使用绝对坐标指令编程时,该指令通过设置刀具起点相对工 件坐标系的坐标值来设定 格式: G92 X_ Y_ Z_ ;例:G92 X300.0 Y300.0 Z250.0;

11.局部坐标系指令G52

图示为了加工孔编程方便,可用G52设置局部坐标系。

【例】 使用G00、G01指令,使刀具按如图所示的路径进给。

2018/8/18

6

任务6.2 FANUC 0i 系统数控铣床编程指令

程序:O0001; G90 G54 G00 X20.0 Y20.0; G01 Y50.0 F50; X50.0; Y20.0; X20.0; G00 X0 Y0; … …

8.刀具长度补偿

实现这种功能的G代码是G43、G44、G49。G43是把刀 具向上抬起,G44是把刀具向下补偿。G49 命令可能在该 刀具加工结束,更换刀具时调用。 刀具长度补偿使用格式如下: G43 G00/G01 Z_ H_ ; G44 Z_ H_; G49 Z_;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FANUC-0i仿真软件(铣床)的操作

1. 启动:

急停释放→按键→这时“机床电机”与“伺服控制”指示灯亮,操作页面如下:

2. 回零:

按回零键→按

或

、→按

→完成回零操作→

机床位于零位:

3.轨迹显示:

按

选择自动方式→按

进入图形显示页面→按

循环启动键→显示程序轨迹4.安装工件:

按

进入机床显示页面→按

选择毛坯尺寸,如铣车床毛坯直径φ80mm 长度150mm→

1

2 按“确定” →按

选择零件(如毛坯1)、选择夹具(如卡盘)→ 按

选中毛坯、安装

零件

5.安装刀具:

按

进入刀具选择页面 →选刀具→ 按

6.工件坐标系设置及刀具半径补偿设置:

因与实际机床操作不一致,故在软件中不进行对工件坐标的操作,直接输入工件坐标系数据(X-500.、Y-414.、Z-168.)按

→ 按软键[坐标系] → 光标分别移至“G54” 的X 、Y 、Z →输入数值 →按

软键输入

按

→ 按软键[补正] → 光标分别移至“形状(D )” →依次输入数值 →按软键输入

7.仿真加工:

按

选择自动方式

→用光标键将光标移至程序第一行→按

循环启动键→ 零件加工完成 注:选择停止键

8.程序传输:

(1)程序输出: 在程序编辑状态 →按→按[操作]软键→按→按[PUNCH]软键→输入程序名→按

程序输出,存入FANUC 的程序目录下;

(2)程序输入: 在程序编辑状态→按→按[操作]软键→按→按[READ]“读”软键 → 输入程序名,如“O1” →按“执行”软键 → 按

进入远程执行状态 →

进入程序目录,选择所需传送的程序名→按

→程序出现在机床页面上,如下图所示:。