ZL40铰接式装载机带轮边减速驱动桥设计说明

ZL40F轮式装载机基本参数精

ZL40F轮式装载机基本参数ZL40F WHEEL LOADER SPECIFICATIONS发动机型号 ........................................................................................................................ ...6113ZG Engine Model额定功率(k W) ....................................................................................................... . 128 Power额定转速(r/min).................................................................................................... .2400 Rated Revoluti on额定载重量(t)............................................................................................................ ..4 Rated Load Weight卸载高度(45°卸载角)(斗尖/斗刃)(mm).................................................. ..2983/3094 Dump Clearanee (45° Discharge)(Up to Tip/Up to Edge)卸载距离(最大卸载高度时)(斗尖/斗刃)(mm)...................... 1257/1188 Dump Reach (Max. Dump Clearanee)(Up to Tip/Up to Edge)前进行驶速度(km/h) .......................................................................................................... .0-36 Forward Speed额定斗容(m3)....................................................................................................... .......... ……2.3 Rated Bucket Capacity掘起力(k N) .................................................................................................................. ..136 Breakout Force动臂提升时间(s)...................................................................................................................... .5.7 Raisi ng Time动臂下降时间(s)....................................................................................................................... 4.1 Loweri ng Time转斗卸载时间(s)...................................................................................................................... .2.2 Dump Time总长度(mm) ....................................................................................................................... ..7565 Overall Len gth总宽度(mm) ................................................................................................................ ..2740 Overall Width总高度(mm) ................................................................................................................ ..3340 Overall Height轮胎规格............................................................................................................................... 20.5-25 Tires最小转弯半径(mm).......................................................................................................... .5500 Min. Turning Radius操作重量(t).................................................................................................................. .13.2 Operati ng Weight特点:Features:发动机采用锡柴6113涡轮增压柴油机,动力强劲,扭矩储备大,低耗油,低噪音,性能可靠;Engine Wuxi 6113 turbocharged diesel engine that is powerful, efficie nt and reliable. It boasts large torque backup, low fuel con sumpti onand no ise, and reliable performa nee.可选发动机本机可选装上柴6135发动机,D6114发动机;Optional Engine Shanghai Diesel Engine 6135, and D6114.变速系吸收了卡特技术的双涡轮液力变矩器,动力换档变速箱,结构紧凑,高效、可靠,操纵方便;Power Train Twin turb ine torque conv erter, manu factured by Cheng Gong andemploys CAT tech no logy, and power shift tran smissi on features compact structure, high efficie ncy, reliableperforma nee, and operati onal ease.驱动桥组合式湿式制动驱动桥,承载力大、使用寿命长、可靠性高Axles Composed drive axles with wet-type brakes feature greater loading force, longer service life, and superior reliability.液压系统全液压转向系统,操纵轻便灵活,性能可靠。

ZL40装载机行星式动力换挡变速箱设计说明

引言

1.装载机概述

装载机的应用广泛,在生活中被普遍应用于公路、铁路、建筑、水电、港口、等方面,它的作业对象主要是各种土壤、砂石料、灰料等,主要完成铲、装、卸、运等作业,也能够铲掘岩石、硬土等,要是使用其他的辅助工作装置,还能够进行推土、起重和装卸其他物料的作业。在道路尤其是在高等级公路施工中,装载机通常用来填挖路基工程、沥青以与水泥混凝土料场的集料、装料等作业。此外还可进行推运土壤、刮平地面和牵引其他机械等作业。由于装载机具有作业速度快、效率高、机动性好、操作轻便等优点,因而在国外得到迅速发展,成为土石方工程施工的主要机种之一

1.4

两自由度行星变速箱是根据每个挡位行星机构并连起来形成的。在选择每个挡位的传动方案并组成行星变速箱传动方案时,可以参考下述原则:

1.凭借尽量较少数目的行星排来实现对应的不同挡位;

2.在合适的α值下,能较准确地实现各挡传动比,使结构紧凑;

3.当每个挡位开始工作时,行星轮相对于行星架的转速不能够太高,当行星排传递功率时,齿圈和太阳轮轴在理论上都不承受径向载荷,不过行星轮轴却要受到径向载荷,所以不仅要确保行星轮轴承在结构上拥有较好的润滑,而且要对它的最高转速进行约束,通常在行星轮转传递功率的时候,行星轮相对行星架的转速应该小于5000 r/min。

近年来,装载机在国外的发展趋势可以按以下几个方面来总结。

(1)产品形成系列,规格向两头延伸

产品开发变为系列,并在发展大型轮胎式装载机的同时向小型化发展,产品系列化、成套化、多品种化成为主流。大小规格往两头延伸同时向高卸位、远距离作业方向发展。

装载机驱动桥

活塞 密封圈 活塞盖 摩擦片

销轴

湿式制动 装载机湿式驱动桥一般摩擦 片式制动器。湿式式制动器由 齿圈、制动缸体、活塞、密封 圈、主动片、从动片、压盘、 回位弹簧、齿轮等组成。 控制油进入活塞腔内,推动 活塞移动,活塞推动从动片移 动,从而压紧主、从动片,进 行制动

从动片 主动片

制动缸体

齿圈

减速行星排 在桥两端

减速行星排 在桥中央

齿圈 行星轮 位于驱 动桥两端轮 边传动由轮 行星轮轴 毂、行星架、 端盖 端盖、行星 轮行星轮轴、 滚针 太阳轮、半 轴、套管、 行星轮架 滚针、轴承 等组成。 半轴

齿圈支撑

轮毂

套管

行星轮

齿圈

输出轴

位于驱动桥 中央轮边传动 由行星轮架、 行星轮、行星 轮轴、太阳轮、 半轴、套管、 轴承、输出轴 等组成。

• 3)诊断及排除 • (1)停车检查,发现驱动桥有不正常的响声时,可 将驱动桥架起,起动发动机并挂上档,然后急剧改 变车速,察听驱动桥响声来源,以判断故障所在部 位。随即熄火并放人空档,在传动轴停止转动后, 用手转动传动轴凸缘,若有松旷感觉,则为啮合间 隙过大;如感到一点活动量没有,则说明啮合间隙 过小。此时应调整啮合间隙。 • (2)装载机在行驶中,如车速越高则响声越大,而滑 行时减小或消失,一般是轴承磨损松旷或齿轮啮合 间隙失常;如急速改变车速或上坡时发响,则为齿 轮啮合间隙过大,应予调整。

第2部分 装载机驱动桥概述

装载机是用于铲、装的工程机械,要适应各种 恶劣工况的野外环境,因此装载机一般配装的前、 后桥均为驱动桥。 装载机作业驱动力大,速度较低,因此装载机 驱动桥有较大传动比(一般15-30)、较强承载能 力。

装载机动力由发动机提供经过变矩器、变速 箱、传动轴传递给驱动桥,从而装载机得以行走、 工作。

ZL40ZL50装载机车架铰接的改进技术

ZL40ZL50装载机车架铰接的改进技术1 问题的提出临沂工程机械股份有限公司生产的ZL40/ZL50轮式装载机前后车架采用铰接结构(参见图1)。

其上,上铰接部位的结构区别是:上铰接部位(轴向)为浮动定位,下铰接部位(轴向)通过间隔套进行定位。

由于装载机工作时下铰接销受力大、润滑条件差,加之受后车架铰接孔端面的精度的影响而损坏。

为此,我们进行了改进。

2 原铰接结构的缺陷(1)后车架在T612镗床上进行镗床孔加工时,因受设备加工条件的限制,φ端面在孔的径向上要分2—3次进刀(每次时刀是通过手工调节来完成的),由于镗杆伸出量较长,基本建设削力较大以及手工进刀误差等因素的影响,导致加工后的端央不同矢口否认革成锥形面。

如图2所示。

这样两端面的厚度尺寸40°-0.1就不一定能得以完全保证,因而装配时,就会出现兰定位面与关节轴承外圈之间出现间隙。

另外圈之间出现间隙。

另外若两端面厚度尺寸超出公差上限,则会出现关节轴承外圈与法兰端面之间存在间隙,无论哪一种间隙的存在都会使关节轴承的受力状态发生变化,影响关节轴承的寿命,严重者会寻致关节轴承的碎裂,尤其装载机在工作状态下会导致后车架整体轴向窜动,从而改变铰接销的受力状态,加速铰接销的磨损。

(2)下铰拭妆销的轴向定位是通过垫板7与螺栓9联接实现的经过长时间使用验证这种定位不很可靠,由于装载机的工作环境比较恶劣,尤其是在超负荷工作状态下,铰接销不仅承受较大的径向力,而且还会承受一定的轴向力和剪切力,这样很容易引起螺栓的松动,导致轴向定位失效。

3 改进改进后的铰接结构如图3所示,它主要从以下三方面进行了改进。

(1)改变了关节轴承的定位方式。

将法兰3通过螺栓11与车架上上铰接板固定联接,联接板6与后车架的下面因刮面尺寸不易保证而出现后车架与关接轴承之间相对上下窜动现象的发生,消除了关节轴承外圈与法兰羰面之间的间隙。

(2)将匀接销加长,下端加工成螺纹相应配制开槽蚴母8,将开槽螺母拧紧后,再用开口销9固定防松,这样就避免了原结构因螺栓松动引起铰接销的轴向窜动而造成关节轴承的碎裂和交接销折断等故障的发生。

轮式装载机驱动桥

工程机械课程设计指导书轮式装载机驱动桥设计长沙学院1.绪论1.1装载机概述装载机(Loader)是一种往车辆或其他设备装载散状物料的自行式装卸机械。

装载机也可进行轻度的铲掘工作,通过换装相应的工作装置,还可进行推土、起重、装卸木料及钢管等作业。

广泛应用于建筑、铁路、公路、水电、港口、矿山、农田基本建设及国防等工程中。

它具有作业速度快、效率高、操作轻便等优点,故其对加快工程建设速度、减轻劳动强度、提高工程质量、降低工程成本有着重要的作用。

装载机种类很多,根据发动机功率可分为小型(功率小于 74千瓦)、中型(功率在74〜147千瓦间)、大型(功率在147〜515千瓦间)和特大型(功率大于 515千瓦)装载机4种。

根据行走系结构可分为轮胎式和履带式两种。

其中轮胎式装载机按其车架结构型式和转向方式又可分为铰接车架折腰转向、整体车架偏转车轮和差速转向装载机3种。

根据卸载方式可分为前卸式(前端式)装载机和回转式装载机两种。

根据作业过程的特点可分为间歇作业式(如单斗装载机)和连续动作式(如螺旋式、圆盘式、转筒式等)装载机。

装载机装载物料时,其技术经济指标在很大程度上取决于作业方式。

常见的作业方式有I形作业法、V形作业法和L形作业法等⑴。

1.1.1轮式装载机的总体构造轮胎式装载机是由动力装置、车架、行走装置、传动系统、转向系统、制动系统、液压系统和工作装置等组成。

轮胎式装载机的动力是柴油发动机,大多采用液力变矩器动力、换挡变速箱的液力机械传动形式(小型转载机有的采用液压传动或机械传动),液压操纵、铰接式车体转向、双桥驱动、宽基低压轮胎,工作装置多采用反转连杆机构等。

1.1.2传动系统装载机的传动有机械传动与液力机械传动两种方式。

机械传动结构简单,但传动系统扭振和冲击载荷较大,影响使用寿命。

液力机械传动,能吸收冲击载荷,提高使用寿命,自动适应外界阻力的变化,改善装载机的使用性能。

因此,大中型轮胎式装载机多采用液力机械传动。

ZL40装载机反转连杆机构工作装置的设计(全套图纸)

设计题目:ZL40装载机反转连杆机构工作装置的设计设计者:学校名称:班级:指导老师:目录一、课程设计题目------------------------------------------------1二、铲斗设计------------------------------------------------------21、铲斗的构造-----------------------------------------------32、铲斗的断面形状和基本参数--------------------------43、斗容计算--------------------------------------------------7三、动臂设计------------------------------------------------------81、动臂长度-----------------------------------------------------82、动臂铰点的确定--------------------------------------------9四、反转斗四连杆机构设计---------------------------------------101、斗四连杆设计---------------------------------------------112、运动学和动力学分析------------------------------------122、程序代码---------------------------------------------------163、程序运行结果---------------------------------------------175、ZL40装载机参数-----------------------------------------206、转斗缸四连杆设计---------------------------------20五、心得体会-------------------------------------------------21六、参考文献-------------------------------------------------21ZL40装载机反转连杆机构工作装置的设计1 装载机工作装置介绍装载机的工作装置是由铲斗、升降动臂的液压缸、连杆机构组成,用以完成铲掘、装载作业。

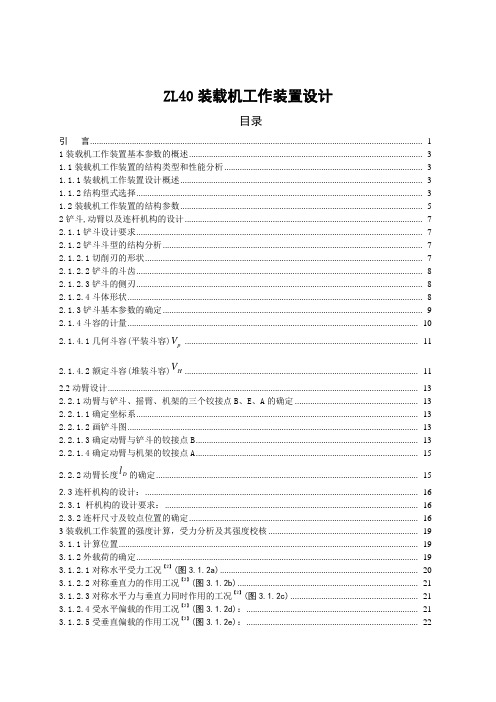

ZL40装载机工作装置设计

ZL40装载机工作装置设计目录引言.......................................................................................................................................................- 1 - 1装载机工作装置基本参数的概述..........................................................................................................- 3 - 1.1装载机工作装置的结构类型和性能分析 ..........................................................................................- 3 - 1.1.1装载机工作装置设计概述..............................................................................................................- 3 - 1.1.2结构型式选择..................................................................................................................................- 3 - 1.2装载机工作装置的结构参数..............................................................................................................- 5 - 2铲斗,动臂以及连杆机构的设计............................................................................................................- 7 - 2.1.1铲斗设计要求..................................................................................................................................- 7 - 2.1.2铲斗斗型的结构分析......................................................................................................................- 7 - 2.1.2.1切削刃的形状..............................................................................................................................- 7 - 2.1.2.2铲斗的斗齿..................................................................................................................................- 8 - 2.1.2.3铲斗的侧刃..................................................................................................................................- 8 - 2.1.2.4斗体形状......................................................................................................................................- 8 - 2.1.3铲斗基本参数的确定......................................................................................................................- 9 - 2.1.4斗容的计量....................................................................................................................................- 10 -V .......................................................................................................... - 11 - 2.1.4.1几何斗容(平装斗容)pV.......................................................................................................... - 11 - 2.1.4.2额定斗容(堆装斗容)H2.2动臂设计.............................................................................................................................................- 13 - 2.2.1动臂与铲斗、摇臂、机架的三个铰接点B、E、A的确定 ........................................................- 13 - 2.2.1.1确定坐标系................................................................................................................................- 13 - 2.2.1.2画铲斗图....................................................................................................................................- 13 - 2.2.1.3确定动臂与铲斗的铰接点B.....................................................................................................- 13 - 2.2.1.4确定动臂与机架的铰接点A.....................................................................................................- 15 -l的确定.......................................................................................................................- 15 - 2.2.2动臂长度D2.3连杆机构的设计:............................................................................................................................- 16 - 2.3.1 杆机构的设计要求:...................................................................................................................- 16 - 2.3.2连杆尺寸及铰点位置的确定........................................................................................................- 16 - 3装载机工作装置的强度计算,受力分析及其强度校核 ....................................................................- 19 - 3.1.1计算位置........................................................................................................................................- 19 - 3.1.2外载荷的确定................................................................................................................................- 19 - 3.1.2.1对称水平受力工况【2】(图3.1.2a)..........................................................................................- 20 - 3.1.2.2对称垂直力的作用工况【2】(图3.1.2b)..................................................................................- 21 - 3.1.2.3对称水平力与垂直力同时作用的工况【2】(图3.1.2c)..........................................................- 21 - 3.1.2.4受水平偏载的作用工况【2】(图3.1.2d):..............................................................................- 21 - 3.1.2.5受垂直偏载的作用工况【2】(图3.1.2e):..............................................................................- 22 -3.1.2.6受水平偏载与垂直偏载同时作用的工况【2】(图3.1.2f):................................................ - 22 -1 3.2工作装置的受力分析....................................................................................................................... 2- 23 - 3.2.1计算外载荷:3...............................................................................................................................- 24 - 3.2.2铲斗受力分析:............................................................................................................................- 24 - 3.2.3连杆受力分析:............................................................................................................................- 25 - 3.2.4摇臂受力分析:............................................................................................................................- 25 - 3.2.5动臂受力分析:............................................................................................................................- 25 - 3.3工作装置的强度校核.........................................................................................................................- 27 - 3.3.1动臂强度校核:............................................................................................................................- 27 - 3.3.2连杆强度校核:............................................................................................................................- 29 - 3.3.2.1连杆强度校核:........................................................................................................................- 29 - 3.3.2.2连杆稳定性校核【8】:................................................................................................................- 30 - 3.3.3摇臂强度校核................................................................................................................................- 30 - 3.3.4铰销强度校核................................................................................................................................- 32 - 4装载机工作装置油缸作用力的确定....................................................................................................- 34 -4.1转斗油缸主动力的确定....................................................................................................................- 34 - 4.2动臂油缸主动力的确定....................................................................................................................- 36 - 4.3转斗油缸和动臂油缸被动力的确定................................................................................................- 37 - 5装载机工作装置限位机构....................................................................................................................- 38 -5.1铲斗前、后倾角限位装置................................................................................................................- 38 - 5.2动臂升降自动限位机构....................................................................................................................- 39 - 5.3铲斗自动放平机构............................................................................................................................- 40 - 结束语.......................................................................................................................................................- 42 - 参考文献.............................................................................................................................................- 43 - 致谢.......................................................................................................................................................- 44 -第I页共II页23第II页共II页ZL40装载机工作装置设计摘要:在装载机工作设计的过程中,首先,涉及到了铲斗、动臂、连杆机构的设计,在铲斗的设计中需要考虑斗容以及形状的设计,在动臂的设计中要考虑各个铰点的相互位置关系,而连杆机构则要注意是否会发生干涉现象;然后,要对装载机的所受外载荷要一一考虑,其次,再对工作装置进行受力分析,最后,还要对装载机所受到的载荷进行强度校核,以确定其能够满足设计要求。

ZL40_50装载机传动系统的改进设计与试验研究_第一章绪论_8_15

吉林大学硕士学位论文第一章绪论1.1 问题的提出 装载机是一种用途十分广泛的工程机械。

它主要用于对散状物料进行铲装运输、卸载及平整作业,已成为产量最大、适用面最广的工程机械机种,仅ZL40/50装载机我国2003年年产量达到了4.8万台,2004年年产量已达到近7万台,预计2005年产量将突破10万台[6]。

近年来国外装载机及国内高配置的装载机传动系方面发展趋势为变速器大多为定轴式动力换挡变速器并采用电液换挡,实现电子控制;驱动桥则采用带内藏多片湿式制动器,加上全液压制动系统,并可由用户选择配带防滑差速器,在转向或恶劣条件下可将动力全部传递到驱动桥的一侧,提高恶劣条件下桥的通过性及作业性能。

变速器和驱动桥的主要配套件厂家多为德国ZF或其与杭齿、柳工合资生产的产品,其中变速器为前四后四定轴式动力换挡变速器(含变矩器),驱动桥带有湿式制动器和防滑差速器。

国内ZL40/50装载机生产厂家除个别厂家采用自行研制生产的传动系外,多数厂家几乎采用同一套传动系,结构雷同,液力变速器和驱动桥均为我国六七十年代测绘国外公司产品设计的,数十年未作设计变动。

以某装载机厂生产的ZL50装载机为例,传动系的典型配置包括: 发动机:功率为154 kW,额定转速为2200r/min; 液力变矩器:单级、双涡轮液力变矩器,K0=4.7,与发动机直接相连; 变速器:与变矩器直接相连,为前二后一挡行星式,速比为iF1=2.155,iF2=0.578,iR=1.577; 1第一章绪论驱动桥:主要技术为上世纪七十年代引进国外公司的驱动桥,主传动为主被动螺伞一级减速,轮边传动为2K-H一级行星减速。

随着主机机型的发展、性能要求的提高以及新型部件的选用,例如整机重量、发动机功率的提高、连续作业时间的延长,逐渐显现出原配置噪音大、结构复杂、速度低、可靠性较差等缺点,传动系成为制约装载机发展的因素之一。

主要表现在: (1)驱动桥 主传动的可靠性,即螺旋锥齿轮副和差速器的可靠性较差,该产品多次出现主传动打齿、差速器损坏等严重故障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1章概述驱动桥处于动力传动系的末端,主要有主传动器、差速器、半轴、轮边减速器和驱动桥壳等部件。

其基本功能是(1)将万向传动装置传来的发动机转矩通过主传动器、差速器、半轴等传到驱动车轮,实现降低转速、增大扭矩。

(2)通过主传动器圆锥齿轮副改变转矩的传递方向。

(3)通过差速器实现两侧车轮差速作用,保证内、外侧车轮以不同转速转向,将动力合理的分配给左、右驱动车轮。

(4)承受作用于路面和车架或车身之间的垂直力、纵向力和横向力。

设计驱动桥时应满足如下基本要求:1)选择适当的主减速比,以保证汽车在给定的条件下具有最佳的动力性和燃油经济型。

2)差速器除了保证左、右驱动车轮差速滚动外,还能将转矩连续平稳的传递给驱动轮。

3)当左、右驱动轮与路面的附着条件不一致时,能充分的利用汽车的驱动力。

4)外廓尺寸小,保证汽车具有足够的离地间隙,以满足通过性的要求。

5)齿轮及其他传动件工作平稳,噪声小。

6)在各种载荷和转速工况下有较高的传动效率。

7)具有足够的强度和刚度,以承受和传递作用于路面和车架或车身间的各种力和力矩;在此条件下,尽可能降低质量,尤其是簧下质量,减少不平路面的冲击载荷,提高汽车的平顺性。

8)与悬架导向机构运动协调。

9)结构简单,加工工艺好,制造容易,维修、调整方便。

第2章驱动桥结构分析驱动桥的类型有断开式驱动桥和非断开式驱动桥两种。

驱动桥的结构形式与驱动车轮的悬架形式密切相关。

当车轮采用非独立悬架时,驱动桥应为非断开式,即驱动桥壳是一根连接左右驱动车轮的刚性空心梁,而主传动、差速器及车轮传动装置(由左、右半轴组成)都装在里面;当采用独立悬架时,为保证运动协调,驱动桥应为断开式。

这种驱动桥无刚性的整体外壳,主传动器及其壳体装在车架或车身上,两侧驱动车轮则与车架或车身作弹性联系,并可彼此独立地分别相对于车架或车身做上下摆动,车轮传动装置采用万向节传动。

1.非断开式驱动桥非断开式驱动桥,其结构简单、造价低廉、工作可靠,被广泛用于各种载货汽车上。

由于整个驱动桥都是簧下质量,因此对汽车的行驶平顺性和操作稳定性均不利,并且差速器的尺寸较大,使汽车的离地间隙不能很大。

图2-1 非断开式驱动桥1-主减速器2-套筒3-差速器4、7-半轴5-调整螺母6-调整垫片8-桥壳2.断开式驱动桥断开式驱动桥可以获得较大的离地间隙,并减少了非簧载质量,提高了行驶平顺性。

断开式驱动桥无刚性的整体外壳,主减速器及其壳体装在车架或车身上,两侧驱动车轮装置采用万向节传动(见图2-2)。

为了防止运动干涉,应采用滑动花键轴或一种允许两轴能有适量轴向移动的万向传动机构。

图2-2 断开式驱动桥3.特点及应用非断开式驱动桥:结构简单、制造工艺好、成本低、工作可靠、维修调整容易,广泛应用于各种载货汽车、客车及工程机械上。

但整个驱动桥均属于簧下质量,对汽车平顺性和降低动载荷不利。

断开式驱动桥:结构复杂,成本较高,但它大大增加了离地间隙;减小了簧下质量,从而改善了行驶平顺性,提高了汽车的平均车速;减小了汽车在行驶时作用于车轮和车桥上的动载荷,提高了零部件的使用寿命;由于驱动车轮与地面的接触情况及对各种地形的适应性较好,大大增加了车轮的抗侧滑能力;与之相配合的独立悬架导向机构设计得合理,可增中汽车的不足转向效应,提高汽车的操纵稳定性。

这种驱动桥在轿车和高通过性的越野汽车上应用相当广泛。

由于要求设计的是ZL40轮式装载机的驱动桥,要设计这样一个级别的驱动桥,一般选用非断开式结构与非独立悬架相适应,因此,在此选用非断开式驱动桥。

第3章主传动器设计主传动器的作用是将输入的转矩增大并相应降低转速,以及当发动机纵置时还具有改变转矩旋转方向的作用。

3. 1 主传动器的结构形式主传动器的结构形式主要根据齿轮类型、减速形式以及主从动齿轮的安装及支承方式的不同分类。

3. 1. 1主传动器的齿轮类型主减速器的齿轮有螺旋锥齿轮,双曲面齿轮,圆柱齿轮和蜗轮蜗杆等形式。

在此选用螺旋锥齿轮传动。

因为螺旋锥齿轮传动的主、从动齿轮的轴线垂直交于一点,轮齿不是在齿的全长上同时啮合,而是逐渐有齿的一端连续而平稳的转向另一端;另外,由于轮齿断面重叠的影响,至少有两个以上的轮齿同时啮合,因此可以承受较大的负荷,所以工作平稳,制造业简单。

但是其缺点是齿轮副锥顶稍有不吻合就会使工作急剧变坏,并伴随磨损增大,噪声增大,所以为了保证齿轮副的正确啮合,必须提高刚度,增大壳体刚度。

3. 1. 2主传动器的减速形式驱动桥按其减速形式分主要有三种:中央单级减速驱动桥,中央双级减速驱动桥和中央单级、轮边减速驱动桥。

在此选用中央单级、轮边减速驱动桥,这是因为在重型装载机上,要求有较大的主传动比和较大的离地间隙,这是就需要将双级主减速器中的第二级减速齿轮机构制成同样的两套,分别安装在两侧驱动车轮的近旁,即成为轮边减速器。

这样不仅使驱动桥中间部分主传动器从动齿轮零件的尺寸也可减小。

其缺点是轮边减速器在一个桥上就需要两套,使驱动桥的结构复杂,成本提高,布置轮毂、轴承、车轮和制动器较困难。

轮边减速器采用单行星排直齿圆柱齿轮。

3. 1. 3主传动器主、从动锥齿轮的支承方式主传动器主从、动齿轮只有正确的啮合,才能很好的工作,要保证正确的啮合,除与齿轮的加工质量、装配调整及轴承、减速器壳的刚度有关外,还与齿轮的支承刚度密切相关。

(一)主动锥齿轮的支承主动锥齿轮的支承形式可以分为悬臂式支承和跨置式支承两种。

再次选用跨置式支承。

跨置式支承结构的特点是锥齿轮两端均有轴承支承,支承刚度大大增大,又使轴承负荷减小,齿轮啮合条件改善,齿轮承载能力高于悬臂式。

另外,因为轮齿大端一侧轴颈支承在两个相对并排安装的圆锥滚子上,可缩短主动齿轮轴的长度,布置更加紧凑,并可减小传动轴夹角,有利于整车布置。

但主传动器壳上必须有支承齿轮小端一侧的轴承座,使壳体结构复杂,加工成本高。

齿轮小端一侧的轴承都采用圆柱滚子轴承,仅承受径向力,是易损坏的一个轴承。

大部分工程车辆都采用这种形式。

(二)从动齿轮的支承从动锥齿轮采用圆锥滚子轴承支承(如图2-1示)。

为了增加支承刚度,两轴承的圆锥滚子大端应向内,以减少尺寸c+d。

为了使从动锥齿轮背面的差速器壳体处有足够的位置设置加强肋以增强支承稳定性,c+d应不小于从动锥齿轮大端分度圆直径的70%。

为了使载荷能均匀分配在两轴承上,应是c等于或大于d。

图3-1 从动锥齿轮支承形式3. 2主减速器锥齿轮设计3.2.1锥齿轮载荷的确定(1)锥齿轮的最大载荷(a)按从发动机通过变矩器传来的最大静力矩(N·m)计算:M max=K0M A iη[1]16-1(3-1)式中K0 ——变矩器最大变矩系数;M A——当液力变矩器传动比为零时,变矩系数最大时,由发动机与液力变矩器共同工作匹配工况点所决定的发动机扭矩值,采用全功率方案匹配时,M A =Me;Me——发动机额定扭矩,偏安全设计可取最大扭矩,则Me=750N·m;i ——从变矩器涡轮至计算零件的传动比;η——从变矩器涡轮至计算零件的传动效率;则驱动桥主传动器主、从动锥齿轮所受的最大静力矩如下:M max1=K0K1M A i1i kη1ηk1η2[1]16-4(3-2)M max2=K0K1M A i1i k i3ηiηk1η2η3[1]16-4(3-3) 式中K0——变矩器最大变矩系数,参考同类机型取4.13;K1——考虑驱动桥数和载荷分配系数,(0.6~0.75),根据任务书K1=0.695;M A——同上;i 1 ——分动箱传动比,i1=1;i K1 ——变速箱前进一档传动比,i K1=2.692;i3 ——主传动比,根据经验,主传动比i3<3.6~6.87,试取i3=6.16;η1 ——分动箱传动效率,一般每对齿轮传动效率按0.98计算,取0.98;ηK1——变速箱一档时的传动效率,一般每对齿轮的传动效率按0.96计算,η0.96;K1=η2 ——万向传动轴效率,一般取0.98;η3 ——主传动器传动效率,一般为0.95;则由上式可得大、小锥齿轮的最大扭矩为:M max1=4.13×0.695×750×1×2.692×0.98×0.96×0.98=5343 N·mM max2=4.13×0.695×750×1×2.692×6.16×0.98×0.96×0.98×0.95=31280 N·m(b)按附着条件计算最大静扭矩(N·m);(3-4)(3-5)式中G M——装载机自重(N),GM=120000N;P Q ——额定载重量(N),PQ=40000N;φ——附着系数,根据任务书φ=0.8;r d——动力半径(m),计算公式如下:r d =0.0254[d/2+H/B×(1-λ)×B]式中 d ——轮辋直径(英寸),对于型号16-24的轮胎,d=24inch;H/B——高宽比,对于宽基或超宽的轮胎,H/B=0.5~0.7,取0.6;B——轮胎断面宽度(英寸),对于16-24的轮胎,B=16inch;λ——变形系数,=0.1~0.16,取0.13;则r d =0.0254[24/2+0.6×(1-0.13)×16]=0.51m i5 ——主减速器传动比,i5=6.16;i4 ——轮边减速器传动比,由桥总传动比i总=19.9,i5=6.16,故i4=3.23;η3 ——主减速器传动效率,η3=0.95;η4 ——轮边减速器传动效率,η4=0.96;其他参数同上;则M´max1= [0.695×(120000+40000)×0.8×0.51]/[6.16×3.23×0.95×0.96]=2500.3 N·mM´max2= [0.695×(120000+40000)×0.8×0.51]/[3.23×0.96]=14631.6 N·m 取上述两种计算方法所得的较小值作为计算转矩,带入经验公式来选择主要参数。

在强度计算只能用来验算最大应力,不能作为验算疲劳强度的依据。

则大、小锥齿轮所受的最大扭矩为:M max1= M´max1=2500.3 N·mM max2= M´max2=14631.6 N·m(2)平均载荷作用下锥齿轮收到的平均扭矩(N·m)对锥齿轮的疲劳强度计算,应以经常作用的载荷为依据。