CO2气体保护焊工艺

二氧化碳气体保护半自动焊工艺基础

焊缝质量的检查和评估

外观检查:观察 焊缝的表面是否 平整、无气孔、 无夹渣等缺陷。

焊接变形:检查 焊缝是否发生弯 曲或扭曲变形, 是否符合工艺要 求。

无损检测:采用 X射线、超声波 等方法检测焊缝 内部是否存在缺 陷,如气孔、夹 渣等。

力学性能测试: 对焊缝进行拉伸、 弯曲、冲击等试 验,检测其力学 性能是否符合要 求。

焊接过程

引弧:通过电弧 产生热量,使焊 丝与母材熔化

熔滴过渡:熔化 的金属颗粒通过 电弧的吹力过渡 到熔池中

熔池形成:熔化 的焊丝与母材形 成熔池,填充坡 口或间隙

焊缝冷却:焊接 完成后,焊缝冷 却凝固形成连接

保护气体的作用

防止焊接区域氧化

保护焊接熔池

控制焊接过程中的热 输入

提高焊接接头的质量

焊接电流和电压的选择

焊道的控制和调节

焊枪角度:保持 与焊缝垂直,控 制熔池形状和焊 缝宽度

焊接速度:保持 稳定,避免过快 或过慢,影响焊 缝质量

送丝速度:与焊 接速度匹配,保 持稳定,避免送 丝不均匀

焊道搭接:掌握 合适的搭接量, 保证焊道连接平 滑

焊接变形的控制

焊接顺序:按照合理的焊接顺序进行,避免局部过热和应力集中 焊接参数:选择合适的焊接电流、电压和焊接速度,控制热输入量 反变形法:在焊接前对工件进行预变形处理,以抵消焊接后产生的变形 刚性固定法:采用夹具或支撑对工件进行固定,增加工件的刚性,减少变形

焊接电流和电压

焊接电流:电流的大小直接影响 焊接质量和焊接效率,应根据焊 件厚度、焊接位置等因素进行选 择。

焊接电压:电压是焊接能量 输入的重要参数,直接关系 到焊接效果和焊缝质量,应 根据焊丝直径、焊接电流等 因素:控制焊接过程中的气体流量,以确保焊接质量 压力:维持焊接区域内的气体压力,防止外界空气进入焊接区域 流量和压力对焊接质量的影响:合适的流量和压力可以提高焊接质量和效率 如何选择合适的流量和压力:根据焊接材料、厚度和焊接速度等因素进行选择

co2气体保护焊工艺特点

co2气体保护焊工艺特点一、概述CO2气体保护焊是一种广泛应用的焊接方式,它以二氧化碳气体为保护气体,通过熔化电极和工件表面的金属,将它们融合在一起。

该工艺具有高效、经济、易操作等优点,在制造业中得到了广泛应用。

二、CO2气体保护焊的特点1. 高效性CO2气体保护焊具有高效性,因为其熔化速度快,可以在较短的时间内完成焊接过程。

同时,由于CO2气体具有较高的热传导率和热容量,能够快速冷却焊缝,从而提高了生产效率。

2. 经济性CO2气体保护焊相对于其他类型的焊接方式来说比较经济。

首先,因为CO2气体是一种常见的工业气体,在市场上价格相对较低;其次,在使用过程中只需要少量的电极和填充材料就能完成大量生产任务。

3. 易操作性CO2气体保护焊易于操作,因为它不需要太多专门技能或培训。

只需要掌握基本技巧和注意事项,就可以完成高质量的焊接任务。

此外,CO2气体保护焊还可以自动化操作,进一步提高了生产效率。

4. 焊缝质量高CO2气体保护焊的焊缝质量很高,因为它能够产生稳定的电弧和融合池。

同时,CO2气体还能够保护焊接区域免受空气中的杂质和氧化物污染,从而确保了焊缝的均匀性和完整性。

三、CO2气体保护焊的工艺流程1. 准备工作在进行CO2气体保护焊之前,需要做好准备工作。

首先需要清洁待焊接表面,并切割成所需形状;其次需要准备好所需的电极、填充材料、二氧化碳气瓶等设备;最后需要检查设备是否正常运转,并做好安全措施。

2. 调整参数在进行CO2气体保护焊之前,需要调整参数以适应不同材料和厚度。

这些参数包括电流、电压、速度等。

通常情况下,在进行初次调整时需要根据经验或者试验来确定最佳参数。

3. 进行焊接在调整好参数后,可以开始进行焊接。

首先需要将电极与工件表面接触,然后通过控制电流和电压来产生稳定的电弧。

同时,需要将二氧化碳气体喷射到焊接区域,以保护焊缝免受污染和氧化。

4. 喷丸清理在完成焊接之后,需要对焊缝进行喷丸清理。

二氧化碳气体保护焊的焊接方法及工艺)

二氧化碳气体保护焊的焊接方法及工艺一、基本原理 CO2气体保护焊是以可熔化的金属焊丝作电极,并有CO2气体作保护的电弧焊。

是焊接黑色金属的重要焊接方法之一。

二、工艺特点1.CO2焊穿透能力强,焊接电流密度大(100-300A/m2),变形小,生产效率比焊条电弧焊高1-3倍2.CO2气体便宜,焊前对工件的清理可以从简,其焊接成本只有焊条电弧焊的40%-50%3.焊缝抗锈能力强,含氢量低,冷裂纹倾向小。

4. 焊接过程中金属飞溅较多,特别是当工艺参数调节不匹配时,尤为严重。

5. 不能焊接易氧化的金属材料,抗风能力差,野外作业时或漏天作业时,需要有防风措施。

6..焊接弧光强,注意弧光辐射。

三、冶金特点 CO2焊焊接过程在冶金方面主要表现在:1.CO2气体是一种氧化性气体,在高温下分解,具有强烈的氧化作用,把合金元素烧损或造成气孔和飞溅等。

解决CO2氧化性的措施是脱氧,具体做法是在焊丝中加入一定量脱氧剂。

实践表明采用Si-Mn脱氧效果最好,所以目前广泛采用H 08Mn2SiA H10Mn2Si等焊丝。

四、材料1.保护气体CO2 用于焊接的CO2气体,其纯度要求≥99.5%,通常CO2是以液态装入钢瓶中,容量为40L的标准钢瓶可灌入25Kg的液态CO2, 25Kg的液态CO2约占钢瓶容积的80%,其余20%左右的空间充满气化的CO2。

气瓶压力表上所指的压力就是这部分饱和压力。

该压力大小与环境温度有关,所以正确估算瓶内CO2气体储量是采用称钢瓶质量的方法。

(备注:1Kg的液态CO2可汽化509LCO2气体) CO2气瓶外表漆黑色并写有黄色字样、售CO2气体含水量较高,焊接时候容易产生气孔等缺陷,在现场减少水分的措施为:1)将气瓶倒立静置1-2小时,然后开启阀门,把沉积在瓶口部的水排出,可放2 -3次,每次间隔30分钟,放后将气瓶放正。

2)倒置放水后的气瓶,使用前先打开阀门放掉瓶上面纯度较低的气体,然后在套上输气管。

二氧化碳气体保护焊工艺

0.8

1.2

1.6

典型工

艺参数

电弧电压(V)

18

19

20

焊接电流(A)

100-110

120-130

140-180

生产上所用

工艺参数

电弧电压(V)

18~24

18~26

20~28

焊接电流(A)

60~160

80~260

160~310

在小电流焊接时,电弧电压过高,金属飞溅将增多;电弧电压太低,则焊丝容易伸人熔池,使电弧不稳。在大电流焊接时,若电弧电压过大,则金属飞溅增多,容易产生气孔;电压太低,则电弧太短,使焊缝成形不良。

3.3.对接头焊接:对接头和角接头焊接,根部间隙最大为2-3mm。

3.4对接和角接,焊缝条高不得超过3.3mm,并缓和过渡到母材面的平面。

4.焊缝表面要求

除角接接头外侧焊缝外,焊缝或单个焊道的凸度不得超过该焊缝或焊道实际表面宽度值的7﹪+1.5mm,同时去除焊渣。

5.检查

5杂物。

二氧化碳气体保护焊焊丝直径选用表(mm)

母材厚度

≤4

>4

焊丝直径

0.5~1.2

1.O~1.6

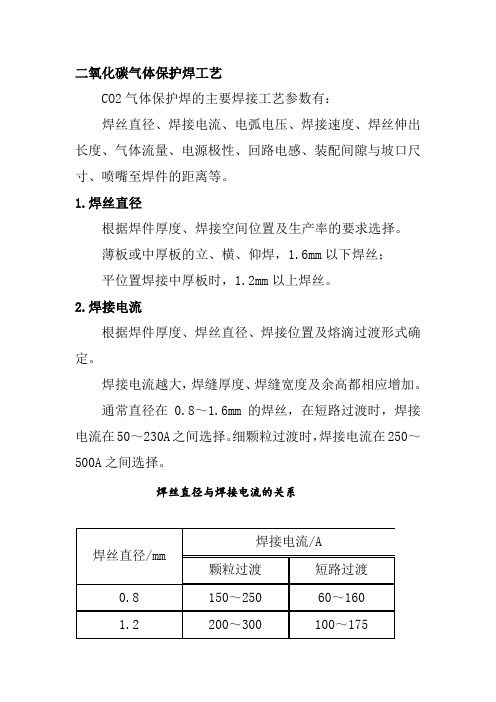

焊接电流与电弧电压是关键的工艺参数。为了使焊缝成形良好、飞溅减少、减少焊接缺陷,电弧电压和焊接电流要相互匹配,通过改变送丝速度来调节焊接电流。飞溅最少时的典型工艺参数和生产所用的工艺参数范围详见表.

二氧化碳气体保护焊工艺参数

二氧化碳保护焊接规范和操作工艺作业指导书

二氧化碳气体保护焊用的CO 2气体,大部分为工业副产品,经过压缩成液态装瓶供应。在常温下标准瓶满瓶时,压力为5~7MPa(5 O~7 Okgf/cm2)。低于1 MPa(1 0个表压力)时,不能继续使用。焊接用的C02气体,一般技术标准规定的纯度为9 9%以上,使用时如果发现纯度偏低,应作提纯处理。

CO2气体保护焊工艺参数

第一节二氧化碳气体保护焊(CO2焊)二氧化碳气体保护焊是用CO2作为保护气体依靠,焊丝与焊件之间产生电弧溶化金属的气体保护焊方法简称CO2焊(MAG)。

一、二氧化碳气体保护焊发展动态二氧化碳气体保护焊是50年代发展起来的一种新的焊接技术。

半个世纪来,它已发展成为一种重要的熔焊方法。

广泛应用于汽车工业,工程机械制造业,造船业,机车制造业,电梯制造业,锅炉压力容器制造业,各种金属结构和金属加工机械的生产。

MIG气体保护焊焊接质量好,成本低,操作简便,取代大部分手工电弧焊和埋弧焊,已成定局。

二氧化碳气体保护焊装在机器手或机器人上很容易实现数控焊接,将成为二十一世纪初的主要焊接方法。

目前二氧化碳气体保护焊,使用的保护气体,分CO2和CO2+Ar两种。

使用的焊丝主要是锰硅合金焊丝,超低碳合金焊丝及药芯焊丝。

焊丝主要规格有:0.5mm、0.8 mm、0.9 mm、1.0 mm、1.2 mm、1.6 mm、2.0 mm、2.5 mm、3.0 mm、4.0mm等。

二、二氧化碳气体保护焊特点(一)MAG焊具有下列优点:1、焊接成本低:其成本只有埋弧焊和手工电弧焊的40~50%。

2、生产效率高:其生产率是手工电弧焊的1~4倍。

3、操作简便:明弧,对工件厚度不限,可进行全位置焊接而且可以向下焊接。

4、焊缝抗裂性能高:焊缝低氢且含氮量也较少。

5、焊后变形较小:角变形为千分之五,不平度只有千分之三。

6、焊接飞溅小:当采用超低碳合金焊丝或药芯焊丝,或在CO2中加入Ar,都可以降低焊接飞溅。

(二)MAG焊的缺点:1、对焊接设备的技术焊接要求高。

2、设备造价相对较贵。

3、气体保护效果易受外来气流的影响。

4、焊接参数之间的匹配关系较严格。

三、气体保护焊的设备C02气体保护焊的主要设备包括焊接电源、送丝机、焊枪、供气系统、焊丝盘和指示仪表等组成。

四、气体保护焊的工艺参数(焊接范围)主要包括气体保护焊的工艺参数主要包括以下几点:1、焊丝直径、焊接电流、电弧电压。

二氧化碳气体保护焊工艺

二氧化碳气体保护焊工艺CO2气体保护焊的主要焊接工艺参数有:焊丝直径、焊接电流、电弧电压、焊接速度、焊丝伸出长度、气体流量、电源极性、回路电感、装配间隙与坡口尺寸、喷嘴至焊件的距离等。

1.焊丝直径根据焊件厚度、焊接空间位置及生产率的要求选择。

薄板或中厚板的立、横、仰焊,1.6mm以下焊丝;平位置焊接中厚板时,1.2mm以上焊丝。

2.焊接电流根据焊件厚度、焊丝直径、焊接位置及熔滴过渡形式确定。

焊接电流越大,焊缝厚度、焊缝宽度及余高都相应增加。

通常直径在0.8~1.6mm的焊丝,在短路过渡时,焊接电流在50~230A之间选择。

细颗粒过渡时,焊接电流在250~500A之间选择。

焊丝直径与焊接电流的关系焊接电流/A焊丝直径/mm颗粒过渡短路过渡0.8 150~250 60~1601.2 200~300 100~1751.6 350~500 100~1802.4 500~750 150~2003.电弧电压电弧电压必须与焊接电流配合恰当,否则会影响焊缝成形及焊接过程的稳定性。

电弧电压随焊接电流的增加而增大。

在短路过渡时,电弧电压在16~24V之间选择。

细颗粒过渡时,对于直径在1.2~3.0mm的焊丝,电弧电压可在25~36V之间选择。

电弧电压的估算焊接电流在300A以下时:电弧电压(V)=0.04×焊接电流(A)+16± 1.5焊接电流在300A以上时:电弧电压(V)=0.04×焊接电流(A)+20± 2.04.焊接速度焊接速度与焊接电流适当配合才能得到良好焊缝成形。

在一定的焊丝直径、焊接电流和电弧电压条件下,焊速增加,焊缝宽度和焊缝厚度减小。

焊速过快时:气体保护效果差,可能出现气孔,甚至产生咬边、未熔合、未焊透等缺陷。

焊速过慢时:降低生产率,可能导致烧穿、焊接变形过大等缺陷。

一般CO2半自动焊的焊接速度在15~40m/h。

5.焊丝伸出长度取决于焊丝直径,一般约等于焊丝直径的10倍,且不超过15mm。

二氧化碳气体保护焊焊接工艺

CO2气体保护焊(二保焊)焊接工艺一、焊接材料二、焊前准备三、焊接工艺参数四、操作注意事项五、焊接符号六、焊接结构型式七、焊后清理、检查及焊接缺陷的修补八、焊接质量检验九、安全十、CO2焊机常见故障及焊接出现焊缝缺陷,产生的原因及排除故障十一、常见问题图例一、焊接材料1. CO2 气体纯度要求99.5%,含水量不超过0.1%。

2.焊丝牌号低碳钢及高强度低合金钢重要结构焊接选用H08Mn2SiA碳钢焊丝。

二、焊前准备1.了解焊接结构件产品图纸及技术要求。

2. 熟悉焊接工艺和施焊方法。

3. 检查和调整设备,使设备处于良好的工作状态。

4. 检查工作场地,周围不允许有易燃易爆品。

5. 检查工艺装备是否处于完好状态。

6. 清理焊件表面杂质及污垢。

7. 焊丝表面镀铜不允许有锈点存在。

三、焊接工艺参数1、二氧化碳气体保护焊主要工艺参数有焊丝牌号、直径、气体流量、电流、电压、焊接速度、焊丝伸出长度等。

2、注:若两焊件厚度不同,选择工艺参数时,可参照厚度较薄的焊件。

焊接工艺参数推荐值一般情况下,阳极区的产热大于阴极区,在焊接中常利用电弧的这个特性,将工件和电焊钳与焊接电源的不同极性相连接,从而达到某种要求,工件接电源正极,材料厚度 (mm) 焊丝直径 (mm) 焊接电流 (A) 焊接电压 (V) 气体流量 (L/min) 极性 1.0 0.8 50-110 17-21 6-9 直流反接 2.0 0.8 70-130 18-22 7-10 直流反接 3.0 1.0 90-160 19-24 7-10 直流反接 4.0 1.2 100-190 20-26 8-13 直流反接 6.01.2120-28022-2910-15直流反接称正接法。

反之,为反接法。

3、焊接速度随着焊接速度的增加,焊逢的熔宽、熔深和余高都减少;焊速过高,容易产生咬边和未焊透等缺陷。

同时气体保护效果变坏,易产生气孔;焊速过低易产生烧穿、变形增大、生产率降低。

二氧化碳气体保焊焊接工艺参数

二氧化碳气体保焊焊接工艺参数一、介绍焊接是一种常见的金属加工方法,而保护气体对于焊接过程中的保护和稳定起着至关重要的作用。

其中,二氧化碳气体作为一种常用的保护气体,在焊接工艺中得到广泛应用。

本文将着重介绍二氧化碳气体保焊焊接工艺参数的相关内容。

二、二氧化碳气体的特性二氧化碳气体是一种无色、无臭的气体,具有较高的密度和较低的价格,因此被广泛应用于保护气体中。

在焊接过程中,二氧化碳气体可以有效地起到保护熔池和焊接区域的作用,防止氧气的进入,从而减少氧化、气孔和夹杂物的产生,提高焊接质量。

三、二氧化碳气体保焊焊接工艺参数1. 气体流量:二氧化碳气体的流量是影响焊接质量的重要参数之一。

通常情况下,气体流量的大小应根据焊接材料和焊接电流进行调整。

一般来说,焊接电流越大,气体流量也应相应增加,以保证足够的保护。

2. 气体纯度:二氧化碳气体的纯度也是影响焊接质量的重要因素。

纯度较高的二氧化碳气体可以提供更好的保护效果,减少氧化和夹杂物的产生。

因此,在选择二氧化碳气体时,应注意其纯度要求,并选择合适的供应商。

3. 电极极性:在二氧化碳气体保焊焊接中,电极极性的选择也是十分重要的。

通常情况下,正极性焊接可以提供更好的穿透性和焊缝质量,适用于较大厚度的焊接材料。

而负极性焊接则适用于较薄的焊接材料。

4. 焊接电流:焊接电流是影响焊接质量的关键参数之一。

在二氧化碳气体保焊焊接中,焊接电流的大小应根据焊接材料的厚度和类型进行选择。

一般来说,焊接电流过大会导致焊接材料熔化过快,焊缝质量下降;而焊接电流过小则会导致焊缝质量差,焊接速度慢。

5. 焊接速度:焊接速度是指焊接过程中焊枪移动的速度。

在二氧化碳气体保焊焊接中,焊接速度的选择应根据焊接材料的厚度和类型来确定。

一般来说,焊接速度过快会导致焊缝质量下降,焊接速度过慢则会导致焊缝质量差。

四、注意事项在进行二氧化碳气体保焊焊接时,还需注意以下几点:1. 安全操作:焊接过程中应戴上防护面具、手套等个人防护装备,以确保人身安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CO2气体保护焊工艺

1.准备

1.1按要求备制坡口,坡口及其对接边两侧20mm范围内的母材表面和焊丝表面必须将油污、氧化皮、铁锈斑、水等污染杂质用丙酮之类溶剂擦洗干净。

1.2检查电源是否有故障,可插上电源看空载电压是否正常。

如指值与额定空载电压的偏差超过±5V,说明电源发生故障,应排除后再焊。

1.3查送丝是否顺畅,是否稳定,丝轮是否压紧。

1.4查送气和冷却系统软管是否破损,软管接头螺纹是否松动,是否有泄漏,如有,应修复后再施焊。

1.5查CO2气瓶的工作压力是否已调到0.1~0.2MPa(因为满瓶CO2气压力约在5~7Mpa),如气瓶内压力已降到0.98Mpa就严禁使用。

1.6CO2纯度应大于99.5%,并且水、氮气含量应小于0.05%。

1.7CO2气体保护焊其用气系统要备齐:预热器、干燥器、减压器、流量计、电磁阀等。

1.8焊丝的选用:

1.8.1Q345R(或Q235B)可用H08Mn2SiA(ER49-1)。

1.8.2 Q235B(或Q345R)也可用H08MnSi(ER50-3).如用Ar+CO2富氩混合气体可焊16MnDR。

1.8.3H11Mn2SiA(ER50-6)这为低碳钢和低合金高强度钢常用焊丝。

这可用于纯CO2焊,也可用于Ar+CO2混合气体保护焊。

1.8.4细焊丝直径为0.5~1.2mm,粗焊丝直径为1.6~5mm。

薄板用直径0.8~1.0mm 焊丝,中板用直径1.2~

2.0mm焊丝,半自动焊用直径0.6~1.6mm焊丝,自动

焊用直径2~5mm焊丝。

1.9焊接场地风速应小于0.5m/s,应设有防风设施。

2.焊接

2.1焊前将焊丝端部剪切去一小段后再焊,定位焊最好用夹具定位,避免在坡口内点固。

2.2焊接电源应具有水平或缓降外特性,用直流反接,纵缝采用引弧板、引出板,要填满弧坑。

环缝采用退焊重熔法(即向前焊20mm,再回焊到原点,再按正常速度向前焊接),引弧采用直接接触法引弧。

使焊丝端与焊件接触,形成短路而引燃电弧。

要压住焊枪,保证焊丝与焊件距离。

环缝可用退焊法填满弧坑,纵缝可用引出板引出。

2.3焊丝伸出长度为焊丝直径10倍,一般应小于15mm,半自动焊焊速为15~30m/h,MIG焊宜选慢速送丝(焊丝直径大于1.6mm)。

尽量保持焊丝伸出

长度不变,伸出过长,不仅使焊缝成形恶化,而且电弧变得不稳。

2.4气体流量 焊丝直径Ф不大于1.2mm ,流量为8~15L/min ,焊丝直径Ф大于1.2mm ,流量为15~25L/min 。

2.5板厚δ<12mm ,一般可不开坡口。

但为保证熔深,当板厚δ>6.5mm 板开单面或双面V 形坡口,如下图:

2.6CO 2气体保护焊宜采用右焊法,焊接过程中要适当摆动。

如下图:(摆动适用于碳钢和低合金钢焊接) 2.6.1右焊法

横倾角90°

厚板用右焊法(焊枪自左向右移动) 2.6.2左焊法

横倾角90°

薄板用左焊法(焊枪自右向左移动)

2.6.3平焊对接焊缝(单层)

焊枪纵向倾角为5°-10°

焊枪横向倾角为90°

2.6.4多层对接焊缝

焊枪纵向倾角为5°-10° 焊枪纵向倾角见上图

2.6.5角焊缝

2.6.6对接焊缝(大坡口焊缝)

2.7焊丝直径Ф与板厚δ关系

3.焊接程序控制:

启动→提前送气(1~2s)→(送丝+供电)开始焊接→停止焊接(停丝+停电)→滞后停气(2~3s)

4.防气孔和飞溅的措施:

4.1防气孔:

a.焊丝含Mn、Si量要比钢材高好,含碳量小于0.1%(看材质单),可减少CO气孔。

b.清除焊丝板材表面杂质油污等,提纯干燥二氧化碳气体,可以减氢气孔。

c.流量不能太小和太大、焊速不能太快、嘴不能堵塞等,否则气体保护不好,会把空气卷入或带进焊接区。

二氧化碳纯度要高,气管不要漏气,这样可以防氮气孔。

二氧化碳焊接主要会产生氮气孔。

4.2防飞溅

①增加焊丝中Mn、Si等脱O2元素,降低含碳量(看焊丝材质单);

②采用直流反接;

③利用调节焊接回路中的电感值来调节电源动特性,使熔滴平稳过渡;

④采用档风措施;

⑤选用合适的焊接参数,也就是尽量按工艺要求来选参数;

⑥采用潜弧焊。

5.药芯焊丝

药芯焊丝分为自保护药芯焊丝电弧焊和气体保护药芯焊丝电弧焊。

压力容器只能用气体保护药芯焊丝电弧焊,其焊丝有碳钢、低合金钢、不锈钢药芯焊丝。

他们均属气渣联合保护焊。

5.1保护气体分两种:a.纯CO2气体→适用于碳钢、低合金钢药芯焊丝

b.Ar80%+CO220%的富氩混合气体→这多半用于不锈钢

和耐热钢药芯焊丝。

5.2优点:

a. 熔敷率高,比实心焊丝高1倍以上,比焊条高2-3倍。

b.电弧稳定,焊接飞溅少,焊缝成形美观。

c.焊接工艺适应性强,焊接电流I与电弧电压V之间匹配不像实芯丝严格。

在较宽的焊接参数范围内均可稳定工作。

d.焊缝质量优良。

因为气渣保护,冶金反应充足,,脱氧和脱氮好,提高焊缝力学性能,改善塑性和冲击韧性。

e.焊缝金属的合金成分可任意调整。

f.焊接成本低,其综合焊接成本比实心焊芯低20-30%。

5.3缺点:

a.烟尘大。

b.在大气中保存时间短,因为这种焊丝是有缝焊丝,药芯吸潮含水量较大,受潮后不易重新烘干,所以开包后应立即使用完,用剩的应放入干燥箱内,超过规定时限就不能再使用。

6.脉冲氩弧焊

脉冲氩弧焊能提供周期性脉冲式焊接电流,其焊接电流可分为:①基值电流是维持电流用来维持电弧燃烧和预热电极与焊件;②脉冲电流是用来熔化焊件和

焊丝,形成焊缝。

脉冲氩弧焊有:钨极脉冲氩弧焊和熔化极脉冲氩弧焊两种,用于薄板的较多。

钨极脉冲氩弧焊可焊0.1~0.8mm的薄板材,厚板不能焊。

实现脉冲MIG/MAG焊的必要条件是:采用氩气超过80%的富氩混合气体和直流脉冲焊接电源。