物料衡算

物料衡算

物料衡算物料衡算的准则就是质量守恒定律,即“进入一个系统的全部物料必等于离开这个系统的全部物料,再加上过程损失量和在系统中积累量”。

依据质量守恒定律,对研究系统作物料衡算,可由下式表示[13]:∑G进=∑G出+∑G损+∑G积其中式中:∑G进——输入物料量总和;∑G出——输出物料量总和;∑G损——总的物料损失量;∑G积——系统中的积累量。

根据设计任务,苯酐生产能力为80000吨/年,产品纯度达到99.9wt%按照8000小时开工计算,每小时的生产能力:80000×1000×99.9%/8000= 9990kg/h3.1 反应器中氧化反应的物料衡算3.1.1 氧化反应过程的衡算基准本次设计以每小时生产9990kg为基准,进料量9400kg/h,转化率99.8%;生成苯酐的选择性约为0.8;空气与邻二甲苯进料比为9.5:1;主要副产品为苯酞、顺酐、苯甲酸、柠槺酐、二氧化碳、一氧化碳等。

3.1.2 氧化反应过程的物料衡算图画出衡算方框图,标出有关计算目标,然后进行计算:图3-1 反应过程物料衡算图3.1.3 氧化反应过程的物料衡算:邻二甲苯与空气催化氧化的主反应式:106 32 148 18x 3y 9990 z所以主反应中:(1)邻二甲苯消耗量:9990148106=x x = 7155 kg/h 氧气消耗量:9990148y 332=⨯ y =6480 kg/h 水的生成量: 9990148z 318=⨯ z = 3645 kg/h (2) 邻二甲苯转化率为99.8%,且邻二甲苯的进气量为9400kg/h ,所以: 邻二甲苯生产苯酐的选择性为:7155/9400/99.8%=77.27%。

(3)设计进料空邻比为9.5:1,所以空气进料量计算:5.91w 9400=w 空 =89300 kg/h 空气中 O 2所占的比例为21%,所以工艺空气中氧气的进料量:w 氧 = 89300×21%= 18753kg/h 。

物料衡算

物料衡算物料衡算是化工计算中最基本、也是最重要的内容之一,它是能量衡算的基础。

一般在物料衡算之后,才能计算所需要提供或移走的能量。

通常,物料衡算有两种情况,一种是对已有的生产设备或装置,利用实际测定的数据,算出另一些不能直接测定的物料量。

用此计算结果,对生产情况进行分析、作出判断、提出改进措施。

另一种是设计一种新的设备或装置,根据设计任务,先作物料衡算,求出进出各设备的物料量,然后再作能量衡算,求出设备或过程的热负荷,从而确定设备尺寸及整个工艺流程。

物料衡算的理论依据是质量守恒定律,即在一个孤立物系中,不论物质发生任何变化,它的质量始终不变(不包括核反应,因为核反应能量变化非常大,此定律不适用)。

3-1物料衡算式1、化工过程的类型化工过程操作状态不同,其物料或能量衡算的方程亦有差别。

化工过程根据其操作方式可以分成间歇操作、连续操作以及半连续操作三类。

或者将其分为稳定状态操作和不稳定状态操作两类。

在对某个化工过程作物料或能量衡算时,必须先了解生产过程的类别。

闻歇操作过程:原料在生产操作开始时一次加入,然后进行反应或其他操作,一直到操作完成后,物料一次排出,即为间歇操作过程。

此过程的特点是在整个操作时间内,再无物料进出设备,设备中各部分的组成、条件随时间而不断变化。

连续操作过程:在整个操作期间,原料不断稳定地输入生产设备,同时不断从设备排出同样数量(总量)的物料。

设备的进料和出料是连续流动的,即为连续操作过程。

在整个操作期间,设备内各部分组成与条件不随时间而变化。

半连续操作过程:操作时物料一次输入或分批输入,而出料是连续的,或连续输入物料,而出料是一次或分批的。

稳定状态操作就是整个化工过程的操作条件(如温度、压力、物料量及组成等)如果不随时间而变化,只是设备内不同点有差别,这种过程称为稳定状态操作过程,或称稳定过程。

如果操作条件随时间而不断变化的,则称为不稳定状态操作过程,或称不稳定过程。

间歇过程及半连续过程是不稳定状态操作。

物料衡算名词解释

物料衡算名词解释

物料衡算是指在制造过程中,根据成本核算的理论,以资料为基础,将原材料的各种性质及其单位成本合理的衡量,最终以此为依据衡量出原材料的成本,从而完成成本计算的一种技术方法。

物料衡算的基本原理是根据生产时间,原材料的损耗及给予的报酬,以及原材料的价值用量等各方面,综合考虑原材料的单位成本,以确定最合适和最实用的原材料成本衡量方法。

物料衡算从材料准备到物料入库,包括材料价格核算、库存管理、供应商经营分析等,让管理者适当控制添加费用,从而达到节省成本的作用。

为了使物料衡算更加科学有效,以达到节约成本的目的,管理者应该把握以下几个重点:

首先,应研究市场规律,对原材料的购入价格进行趋势分析和计算,以便采取有针对性的处理措施;其次,把握原材料价值用量,按需采购,根据不同阶段的价格变动适时进行调节;再次,科学控制库存,根据生产力量的变化,做好库存的统计和管理;最后,规定供应商的标准,对供应商的服务进行合理的考核,以确保原材料的可靠供应。

物料衡算是企业管理的一项重要工作,应当把它作为全面成本核算的重要组成部分,切实执行物料衡算技术,以便有效地降低资源投入,提高经济效果,实现企业的节约和增效目标。

以上就是对物料衡算的简单解释。

物料衡算不仅能够有效地控制

原材料的成本,而且可以更好地把握供应商,实施库存管理等,更好地实现企业节约和增效的目标。

第三章-物料衡算

第三章物料衡算3.1 概述1.概念:根据质量守恒定律,以生产过程或生产单元设备为研究对象,对其进出口处进行定量计算,称为物料衡算。

2.意义:通过物料衡算可以计算原料与产品间的定量转变关系,并计算各种原料的消耗量,各种中间产品、副产品的产量、损耗量及组成。

物料衡算是所有工艺计算的基础,通过物料衡算可确定设备容积、台数、主要尺寸,同时可进行热量衡算、管路尺寸计算等。

3.2 物料衡算的基础物料衡算的基础是物质的守恒定律,即进入一个系统的全部物料量必等于离开系统的全部物料量,再加上过程中的损失量和在系统中的积累量。

亦即:∑m1=∑m2+∑m3+∑m4式中∑m1—输入物料量总和,kg;∑m2—输出物料总量和,kg;∑m3—物料损失量总和,kg;∑m4—物料积累量总和,kg;当系统内物料积累量为零时,上式可写成:∑m1=∑m2+∑m33.3 物料衡算的基准1. 间歇式操作过程:常采用一批原料为基准进行计算2. 连续式操作过程:可采用单位时间产品数量或原料量为基准进行计算。

3. 本设计的生产方式为间歇式生产。

4. 包装形式:纸板桶,25kg/桶。

3.4 物料衡算的过程3.4.1 生产规程本次设计内容为化学原料药多功能生产车间工程项目,该车间拟生产阿齐沙坦〔产品年产量为25t/a〕。

该工厂每年根据节假日、设备维护与工艺验证时间,全年生产时间为250天。

生产组织根据车间工艺要求可采用以下倒班方式:倒班方式一:3 班制/天,每天生产时间24 h〔0:00-24:00〕,每周工作5 天;倒班方式二:2 班制/天,每天工作16 h〔7:00-23:00〕,每周工作7 天;注:倒班方式任选其中1 种或2 种组合;结晶釜日常连续运行不纳入倒班时间。

3.4.2 原辅料衡算过程1. 阿齐沙坦原辅料衡算过程每批产生硫辛酸4 桶,包装规格25kg /桶,一批的产量为:4×25=100kg生产一批阿齐沙坦需要AZ-5量为:100÷÷÷÷÷÷÷×0.99=270.29kg杂质含量:273.02-270.29=2.73kg (1) 环合工序物料衡算投料量:×0.5=136.51kg×0.80=218.42kg×0.2=54.60kg×0.20=54.60kgAZ-6(2) 加成工序物料衡算投料量:×0.91=248.4 5kg÷0.8=310.56kg×0.2=62.11kg环合工序物料衡算结果(2) 加成工序物料衡算投料量:×0.91=248.4 5kg×1.02=253.42kg盐酸羟胺×1.20=298.14kg×4.80=1192.56kg×3.66=909.33kg乙醇:248.4 5×加成工序物料衡算结果(3) 缩合工序物料衡算投料量:××0.2=37.28kg×0.28= 52.17kg×4.12=767.71kg×缩合工序物料衡算结果(4) 环合工序物料衡算投料量:××3.20=488.95kg×÷×环合工序物料衡算结果(5) 水解工序物料衡算投料量:××6.6=816.87kg×0.25=30.94kg×0.15=18.57kg水解工序物料衡算结果(6) 精制工序物料衡算①投料量:××4.00=435.66kg×0.10=10.89kg(7) 粉碎包装按要求粉碎、总混、内包、外包、入库。

物料衡算

4.2.2

衡算基准

1、时间基准 对连续稳定流动体系,以单位时间作基准。该基准 可与生产规模直接联系 对间歇过程,以处理一批物料的生产周期作基准。 2、质量基准 对于液、固系统 ,因其多为复杂混合物选择一定 质量的原料或产品作为计算基准 。 若原料产品为单一化合物或组成已知,取物质量 (mol)作基准更方便。

要注意: (1)对多个设备过程,并非每个体系写出的所有 方程式都是独立的; (2)对各个体系独立物料衡算式数目之和>对总过 程独立的物料衡算式数目。 过程独立方程式数目最多=组分数×设备数 过程由M个设备组成,有C个组分时则最多可能列 出的独立物料衡算式的数目 = MC个。

对全塔进行总物料衡算得

D+W=200 (a)

对苯进行物料衡算得

DxD +0.01W =2000.4 (b)

由塔顶馏出液中苯的回收率得

DxD =2000.4 0.985 (c)

联解式(a)、(b)和(c)得

D=80kmolh-1,W=120 kmolh-1,xD=0.985

3、体积基准

对气体选用体积作基准。通常取标况下体积

Nm3(Hm3)

在进行物料衡算或热量衡算时,均须选择相

应的衡算基准。合理地选择衡算基准,不仅

可以简化计算过程,而且可以缩小计算误差

基准选取中几点说明:

(1)上面几种基准具体选哪种(有时几种共用) 视具体条件而定,难以硬性规定。

(2)通常选择已知变量数最多的物料流股作 基准 较方便。 (3)取一定物料量作基准,相当于增加了一个已 知条件(当产物和原料的量均未知时,使隐条件明 朗化)。 (4)选取相对量较大的物流作基准,可减少计算 误差。

物料衡算

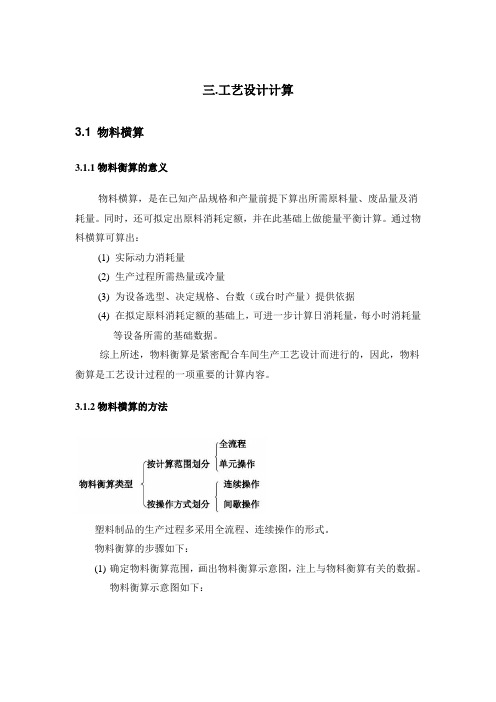

三.工艺设计计算3.1 物料横算3.1.1物料衡算的意义物料横算,是在已知产品规格和产量前提下算出所需原料量、废品量及消耗量。

同时,还可拟定出原料消耗定额,并在此基础上做能量平衡计算。

通过物料横算可算出:(1)实际动力消耗量(2)生产过程所需热量或冷量(3)为设备选型、决定规格、台数(或台时产量)提供依据(4)在拟定原料消耗定额的基础上,可进一步计算日消耗量,每小时消耗量等设备所需的基础数据。

综上所述,物料衡算是紧密配合车间生产工艺设计而进行的,因此,物料衡算是工艺设计过程的一项重要的计算内容。

3.1.2物料横算的方法塑料制品的生产过程多采用全流程、连续操作的形式。

物料衡算的步骤如下:(1)确定物料衡算范围,画出物料衡算示意图,注上与物料衡算有关的数据。

物料衡算示意图如下:(2)说明计算任务。

如:年产量、年工时数等。

(3)选定计算基准。

生产上常用的计算基准有:①单位时间产品数量或单位时间原谅投入量,如:kg/h,件/h,t/h(连续操作常采用此种基准);②加入设备的原料量(间歇操作常采用此种基准)。

(4)由已知数据,根据下列公式进行物料衡算:ΣG1=ΣG1+ΣG3式中:ΣG1——进入设备的物料量总和ΣG2——离开设备的正品量和次品量总和ΣG3——加工过程中物料损失量总和(5)收集数据资料。

一般包括以下方面:①年生产时间:连续生产300~350 d间歇生产200~250 d连续生产时,年生产的天数较多,在300d左右,其他时间将考虑全长检修,车间检修或5%~10%意外停机。

当间歇生产时,就要减去全年的休息日,目前为双休日加上法定假日全年约为110d,所以间歇生产比连续生产少110个工作日。

总之,确定了每年有效地工作时数后就能正确定出物料衡算的时间基准,算出每小时的生产任务,进而在以后的计算中选定设备的规格。

具体的选择天数要通过分析得出。

②有关定额、合格率、废品率、消耗率、回收率等。

在任何一个产品加工过程中,合格产品都不是百分之百。

化工中物料衡算和热量衡算公式

化工中物料衡算和热量衡算公式一、物料衡算公式1.物料总量计算公式物料总量计算公式可以根据物质的密度(ρ)和体积(V)来计算。

公式如下:物料总量=密度×体积2.物料质量计算公式物料质量计算公式可以根据物质的密度(ρ)、体积(V)和物质的质量(m)之间的关系得出。

公式如下:质量=密度×体积3.物料浓度计算公式物料浓度计算公式可以根据溶质的质量(m)和溶液的体积(V)来计算。

公式如下:浓度=质量/体积4.溶液的重量和体积之间的关系溶液的重量可以根据溶液的密度(ρ)和溶液的体积(V)相乘得到。

公式如下:重量=密度×体积1.热量传递计算公式热量传递计算公式可以用于计算传热功率(Q)和传热面积(A)之间的关系。

公式如下:Q=h×A×ΔT其中,h为传热系数,ΔT为温差。

2.物料的热量计算公式物料的热量计算公式可以根据物料的质量(m)、比热容(Cp)和温度变化(ΔT)来计算。

公式如下:热量=质量×比热容×温度变化3.水的蒸发热计算公式水的蒸发热计算公式可以根据水的质量(m)和蒸发热(ΔHvap)来计算。

热量=质量×蒸发热三、补充说明1. 密度(ρ)是物质单位体积的质量,常用的单位有千克/立方米(kg/m^3)或克/立方厘米(g/cm^3)。

2. 比热容(Cp)是物质单位质量的热容量,表示单位质量物质温度升高1℃所需的热量,常用的单位是千焦/千克·℃(kJ/kg·°C)或焦/克·℃(J/g·°C)。

3.传热系数(h)是衡量热传导性能的参数,表示单位面积上的热量流入或流出的速率,常用的单位是瓦特/平方米·℃(W/m^2·°C)。

4.温度变化(ΔT)是物质的温度差,常用的单位是摄氏度(℃)或开尔文(K)。

5. 蒸发热(ΔHvap)是物质从液态转变为气态所需的热量,常用的单位是焦耳/克(J/g)或千焦/千克(kJ/kg)。

第三节物料衡算

二、物料衡算的依据

1. 生产工艺流程示意图; 2 . 物料衡算的有关资料:所需的理化参数, 产成品的质量指标(收集得来或实验得来 的)。

7

三、物料衡算的方法

物料衡算是在给定某些物料量的值的 情况下,求解另一些物料量的值。由于食 品工艺流程的多样化,因而物料衡算的具 体内容与解决问题的方法也是多种多样的, 有的很简单,有的很复杂。 复杂在变量分析、未知数的确定、解方 程组。 为此学会物料衡算的方法是十分重要的。

25

4 食品机械型号的编制 4.1 食品机械型号的编制 食品机械型号编制形式如下:

改进序号代号 生产能力代号 结构特征代号 机械6

4.2 食品机械型号的编制方法 4.2.1 食品机械型号中的名称代号按本标准第3章的规定编制。 4.2.2 食品机械型式代号是表示食品机械的型式(用主轴表示, 没有主轴可用工作台面表示),分为立式(主轴倾斜45°以上 的型式)、卧式(主轴倾斜45°以下,不含45°的型式)两种, 分别用“L”和“W”表示。 规定卧式可省略。食品机械无主轴 或工作台面的,可用机械整体形式表示(如箱式、隧道式等), 分别用 “X”和“S”表示。 4.2.3 食品机械结构特征代号是表示食品机械的主要工作部件 动作的形式(如冲、印、滚、压等),用汉语拼音第一个大写 字母表示。 4.2.4 食品机械生产能力代号是表示食品机械在单位时间内, 所加工出的产品的实际能力,用阿拉伯数字表示。应以kg/h、 L/h、m/h、m3/h、瓶/h、只/h等为计量单位。 4.2.5 食品机械改进序号代号是指食品机械在结构上有大的改 进的次数,用英文大写字母A、B、C、D、E、F等表示。

12

• 物料平衡表 物料平衡表是物料平衡计算的另一种表示形 式,其内容与平衡图相同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

华南地区第五届大学生化工设计创业大赛DMC物料衡算指导老师:杨鑫莉、李燕广东石油化工学院Greeners创业团队2011年8月27日目录一、原料及产品规格 (3)1.1原料的规格 (3)1.2萃取剂的规格 (3)1.3产品规格 (3)二、设计规模与设计要求 (4)2.1设计规模 (4)2.2设计要求 (4)三、技术分析 (4)3.1反应原理 (4)3.2反应条件 (4)3.3反应转化率与选择性 (5)3.4系统循环结构 (5)3.5分离工艺 (5)3.6反应流程叙述 (7)3.6.1 原料的进料过程 (7)3.6.2 DMC的合成单元 (7)3.6.3 共沸单元 (8)3.6.4 膜分离单元 (8)3.6.5 萃取精馏单元 (8)3.6.6 DMC产品精制单元 (9)3.7流程特色 (9)四、物料衡算 (9)4.1概述 (9)4.2物料衡算原则 (10)4.3物料衡算计算过程 (10)4.3.1 DMC的反应精馏塔 (10)4.3.2共沸精馏塔 (13)4.3.3 膜分离塔 (14)4.3.4 萃取精馏及回收塔 (15)4.3.5 DMC精制塔 (17)14.4物料衡算表总结 (18)五、附表 (19)2一、原料及产品规格1.1原料的规格a尿素尿素含量≥99.7wt%,水含量≤0.5wt%,其他杂质≤0.02wt%,分析纯。

b甲醇甲醇含量≥99.7wt%,甲醇密度≤0.8g/ml,色度≤5,水溶性实验:澄清,沸程:0.8,优等品。

1.2萃取剂的规格邻二甲苯含量≥99.7wt%,水含量≤0.02wt%,其他石油含量≤0.7%,工业纯。

1.3产品规格a 碳酸二甲酯碳酸二甲酯(DMC)含量≥99.7wt%,甲醇含量≤0.2wt%,分析纯。

b液氨液氨含量≥99.6%,水含量≤0.02%,油含量≤0.2%,工业纯。

3二、设计规模与设计要求2.1设计规模生产规模为10000t/年的DMC,按照7200小时开工计算,产品流量1266kg/h,合14.06kmol/h。

2.2设计要求产品DMC:回收率为97%,纯度为99.8wt%。

副产品液氨回收率为99%,纯度为99.6wt%。

三、技术分析3.1反应原理反应方程式:CO(NH2)2+2CH3OH CO(CH3)2+2NH3;反应焓:△Hm(298.15K)=64.26 KJ/mol,反应熵:△(298.15K)=238.03J/(mol.K)吉布斯自由能:ΔrGm(298.15K)=-6.709KJ/mol3.2反应条件本反应过程采用连续操作方式,反应条件:温度448.15K—458.12K(175°C —185°C),反应压力P=0.8—1.1Mpa,采用双金属催化剂(ZnO—La2O3),反应在反应精馏塔进行。

453.3反应转化率与选择性转化率:该反应采用非均相反应方式,其中尿素的转化率为100%。

选择性:该反应大部分向生产DMC 方向进行,只有少量的尿素会分解成二氧化碳与氨气,其中有少量的中间体MC 的产生,反应的选择性高达99.6%,所以尿素分解可以忽略不计。

3.4系统循环结构在 DMC 合成反应中,由于甲醇不能完全转化,因此必须对反应后的物流进行分离,使甲醇同其它的组分分离出来,通过循环返回反应器,从而提高反应物的利用率。

其循环结构如图1所示:原料甲醇 D M C 尿素图1碳酸二甲酯的生产过程系统循环3.5分离工艺从反应器中出来的气体含有碳酸二甲酯、未反应的甲醇等物质,他们都是以气体形式存在。

在进行分离器之前,要将气体冷却成液体。

之后分别采用共原料预热汽化反应系统 分离系统 原料循环沸精馏塔,膜分离器,萃取塔,萃取剂回收塔,精制塔,来将这两种物质分离。

据在排定简单精馏塔的塔序时,人们得到了两组推理法则:排定塔序的通用推理法则排定塔序的推理法则1.尽快脱出腐蚀性组分1.流量最大的优先2.尽快脱出反应性组分或单体2.最轻的优先3.以馏出物移出产品3.高收率的分离最后4.以馏出物移出循环物流,如4.分离困难的最后果是循环送回填料床反应器,5.等摩尔的分割优先尤其要这样6.下一个分离应该是最便宜的根据上述推理法则,两个组分中甲醇的流量最大,而且也最轻,所以本设计中塔的分离顺序如图2所示。

6图2 DMC分离顺序3.6反应流程叙述3.6.1 原料的进料过程主原料为尿素和甲醇,厂区设置一个甲醇储罐、尿素储罐、一个混合釜,来自储罐的尿素通过离心泵装置输送到混合釜中与甲醇一起溶解并进行充分的混合后,再预热到温度为140℃进入反应精馏塔,原料进料比甲醇:尿素=4:1(质量比)。

另一部分甲醇利用泵从储罐中抽出,再经过加热器变成160℃蒸汽,通过管道输进反应器中。

3.6.2 DMC的合成单元尿素甲醇混合溶液和甲醇蒸汽在催化剂ZnO-La2O3作用下合成碳酸二甲酯,同时还有氨气产生,其中催化剂ZnO-La2O3是装填固定在列管反应器与固定床反应器中。

在反应精馏塔顶部设有全凝器,氨气通过全凝器并进入气液分离器分离少量的甲醇,余下纯度很高的氨气和氮气经过压缩机,分离得到液氨纯度为799.6%。

反应过程中不断额加入氮气,带走生成的氨气,使反应向正反应进行,氮气进气速率为1l/s,一方面带出氨气,一方面提高反应所需的压力。

反应过程中汽化的甲醇和DMC冷凝并返回精馏段提取出来,塔釜液含有产物碳酸二甲酯,副产物氨基甲酸甲酯和原料甲醇,利用泵抽出使它们重新进入碳酸二甲酯反应器继续反应。

碳酸二甲酯反应精馏塔的反应部分反应条件设计为:反应温度为180℃,压力为1.1MP,甲醇:尿素=14:1(质量比),固定的催化剂量为每分钟流经催化剂的占反应物总质量的2%。

在反应釜的下部设置一取样点,以便进行抽样检验,确保产品质量合格。

因为该反应为可逆的吸热反应,而且进行程度较小,所以应该采取较高的温度以及不断分离出产品的方法促使反应的进行。

得到产量和质量符合要求的碳酸二甲酯产品。

3.6.3 共沸单元DMC反应完成后,DMC和甲醇的液体混合物进入共沸精馏塔,甲醇和DMC达到混合物的共沸点后从塔顶滤出(质量比甲醇:DMC=70:30),塔底的部分甲醇及少量DMC重新打回反应塔进行反应循环使用,采用常压共沸精馏。

3.6.4 膜分离单元塔顶的共沸物经过换热器加热到70℃,共沸物以气相进入膜分离器,甲醇以渗透汽化方式透过PPA-PVA交联膜,在膜的透过端,冷却气体变成60℃液体,抽真空的方式降低压强,使膜的两端产生一定压差,达到分离甲醇与DMC 的分离目的,尚未分离的DMC与甲醇质量比已经达到4:7,已经透过甲醇浓度达到99%,重新打回反应精馏塔里。

3.6.5 萃取精馏单元混合物经膜分离后进入以泡点温度65℃进入萃取精馏塔进行萃取,萃取剂采用邻二甲苯,常温常压下萃取分离,萃取剂的萃余相为甲醇从塔顶被蒸出,得到纯度大于99%甲醇,打回反应精馏塔;萃取相为邻二甲苯和DMC的混合液从8塔底抽出,送至萃取液回收塔回收萃取液,塔底为邻二甲苯和极少量的碳酸二甲酯返回萃取精馏塔,萃取过程中也需要加入少量新鲜的萃取剂补充损耗掉的邻二甲苯,邻二甲苯返回萃取机循环利用。

塔顶得到纯度为98%的DMC。

3.6.6 DMC产品精制单元从萃取回收塔出来的DMC经过换热至泡点温度进入精制塔中进行分离。

由少量的邻二甲苯、甲醇、DMC组成的三元共沸物从塔顶蒸出,反应条件:常压精馏,塔釜馏出物为纯度99.8%的产品DMC,经冷凝至常温后作为产品储存。

3.7 流程特色碳酸二甲酯的生产一直存在原料剧毒,生产成本高,操作工艺复杂,分离困难等限制其发展的诸多问题。

本流程采用尿素和甲醇直接醇解法合成碳酸二甲酯降低原料的成本,减少投资,且生产过成中无水生成,降低了分离的难度;通过使用反应精馏塔,设备结构紧凑,布局适合尿素和甲醇合成碳酸二甲酯的生产,反应转化率高,生产过程安全易控,操作方便,使生产流程更为简捷。

通过使用蒸气渗透膜分离技术,不需要引入共沸剂。

分离采用萃取精馏分离得到最优级产品,分离工艺简单易控。

通过使用双金属ZnO-La2O3提高转化率和选择性,提高原子利用率,降低生产成本。

四、物料衡算4.1 概述年产10000吨碳酸二甲酯工厂以甲醇和尿素为原料,采用非均相催化反应精馏技术,在 ZnO-La2O3的催化作用下,生产碳酸二甲酯。

其工艺流程包括反应精馏单元、共沸单元、膜分离单元、萃取精馏单元、精制单元。

94.2 物料衡算原则物料衡算的基本准则是质量守恒定律,它是研究某一体系内进出物料量及组成的变化。

进行物料衡算时,首先必须确定衡算的体系。

对一般体系,均可表示为:(物料的积聚率)=(物料进入率)-(物料流出率)+(反应生成率)-(反应消耗率)当系统没有化学反应时,则:(物料的积聚率)=(物料进入率)-(物料流出率)在稳定状态下有:(物料进入率)=(物料流出率)4.3 物料衡算计算过程年产碳酸二甲酯10000吨,每年按7200小时计算,每小时生产量=10000/7200=1.263吨,采用连续反应,以每小时为单位进行衡算,计算如下:4.3.1 DMC的反应精馏塔Aspen模拟图如图3所示;10图3 DMC反应精馏过程尿素经过部分甲醇溶解混合均匀,进入反应精馏塔,与另一部分的甲醇蒸气进行反应,甲醇与尿素总质量比为16:1。

尿素整体转化率为100%,DMC对甲醇的选择性为73.5%。

进料量:甲醇14160Kg尿素870KgCO(NH2)2 + 2CH3OH CO(CH3)2 + 2NH3相对分子量: 60.06 32.04 90.07 17由于尿素总转化率为100%,反应完成后各组分的质量;尿素=011甲醇=14160*99.9%-(870*99.7%*100%/60.06)*32.04*2*73.5%=13467.6Kg生成DMC=870*99.7%/60.06*90.07=1300.8Kg氨气=870*99.7%/60.06*17*2=491.0Kg反应精馏塔精馏段提取出流量为14308.8Kg/h,含甲醇质量分数为90.9%,含DMC质量分数为9.1%。

由Aspen模拟结果验算得到数据如表1;表1 反应精馏塔物料衡算表项目进料口出料口进料口1 进料口2 出料口1 出料口2 相态液相气相气相液相压力Mpa 1.1 1.1 1.1 1.1温度℃140 160 83 166.7H2O(kg/h)0.6962 0.8684 1.5649 0CH3OH(kg/h)3474.6406 10686.4235 1.8711 13006.1153 CO(NH2)2870.4837 0 0 0 (kg/h)NH3(kg/h)0 0 491.4852 0MC(kg/h)0 0 0 0.3546 DMC(kg/h)0 0 0 1300.8143 邻二甲苯0 0 0 0(kg/h)总数(kg/h)14802.1021 14801.9897124.3.2共沸精馏塔其流程由aspen软件模拟得到如图4所示:图4 共沸过程计算结果由Aspen模拟验算得到数据如下表2;表2 共沸塔物料衡算项目进料出料塔顶塔釜相态气相气相液相压力Mpa 0.0987 0.0987 0.0987温度℃64 60 6513CH3OH(Kg/h)13006.1153 3020.0968 9986.0185 DMC(Kg/h)1300.8314 1294.3272 6.5042MC(Kg/h)0.3546 0 0.3546NH3(Kg/h)0 0 0邻二甲苯(Kg/h)0 0 0总计(Kg/h)14309.1053 14307.30134.3.3 膜分离塔由Aspen软件模拟流程图如图5所示:图5 膜分离过程计算结果由Aspen模拟验算得到数据如下表3;表3 膜分离物料衡算14项目进料出料出料口1 出料口2 相态气相液相液相压力Mpa 0.10135 0.0823 0.0823温度℃70 60.784 60.784 CH3OH(Kg/h)3020.0968 1088.5438 1931.7834 MC(Kg/h)0 0 0DMC(Kg/h)1294.3272 6.4716 1287.8556邻二甲苯(Kg/h)0 0 0总计(Kg/h)4315.4526 4314.42414.3.4 萃取精馏及回收塔由Aspen软件模拟流程图如图6下:图6 萃取精馏及回收过程计算结果由Aspen模拟验算得到数据如下表4和表5;15表4 萃取精馏塔物料衡算出料项目进料口1 进料口2塔顶塔底相态液相液相液相液相压力Mpa 0.10135 0.0998 0.0987 0.10135 温度℃60.784 144.2 64.03 105.3CH3OH(Kg/h)1931.7834 0 1906.1551 25.6238 DMC(Kg/h)1287.8556 0 6.4393 1281.4163 MC(Kg/h)0 0 0 0邻二甲苯(Kg/h)0 2029.6156 0 2029.6156 总计(Kg/h)5250.1277 5249.2546表5 萃取剂回收塔物料衡算出料项目进料塔底出料塔顶出料相态液相液相液相压力Mpa 0.10135 0.10135 0.0987温度℃124.14 136.42 86.29 CH3OH(Kg/h)25.6238 16.6086 9.0152DMC(Kg/h)1281.4163 6.4071 1275.0092 MC(Kg/h)0 0 016邻二甲苯(Kg/h)2029.6156 2025.7519 3.8636 H2O(Kg/h)0 0 0总计(Kg/h)3336.6557 3336.10214.3.5 DMC精制塔由Aspen软件模拟流程图如图7所示图7 DMC精制过程计算结果由Aspen模拟验算得到数据如下表6:表6 DMC精制塔物料衡算出料项目进料塔底塔顶17相态液相液相液相压力Mpa 0.10135 1.3 0.8温度℃60 172 128CH3OH(Kg/h)9.0152 1.9068 7.1084DMC(Kg/h)1275.0092 1268.6342 6.3750MC(Kg/h)0 0 0邻二甲苯(Kg/h) 3.8636 0.6355 3.2281总计(Kg/h)1289.3780 1289.30134.4 物料衡算表总结由以上表数据,汇总得到结果数据如下表7:表7 总物料衡算表进料出料项目(Kg/h)甲醇进料尿素进料邻二甲苯DMC产品甲醇NH3 邻二甲苯DMC 0 0 0 1271.1765 26.1853 0 6.4071 MC 0 0 0 0 0.6584 0 0 尿素0 870.4837 0 0 0 0 0H2O 0.8684 0.6962 0.4267 0.0014 0.4613 1.5649 0.04231 CH3OH 10686.4235 3474.6406 0 1.9068 12980.1088 1.8711 16.6086 NH3 0 0 0 0 0.0068 491.4852 0 邻二甲苯0 0 2029.6156 0.6355 3.2281 0 2025.7519 总计17063.1567 16821.650518总损失率 1.42%由表格数据可知,整个流程损失为1.42%,低于化工生产规范的3%,符合物料衡算规范要求。