倒装芯片回流工艺要求标准

LED倒装技术及工艺流程分析

LED倒装技术及工艺流程分析倒装技术的工艺流程主要包括以下几个步骤:1.准备工作:首先需要准备好所需的LED芯片、PCB板、胶水、连接线等材料和设备,搭建好倒装工作台,并确认好芯片的正负极。

2.倒装工艺:将LED芯片通过电镀方式倒装到PCB上,具体工艺步骤如下:a.选择合适的胶水:根据实际需求选择合适的胶水,一般选用导热胶水或者导热硅胶进行倒装。

b.PCB加工:将PCB板经过必要的加工,包括金手指加工、焊盘/焊针喷镀锡、背面铜箔除锡等。

c.胶水上料:将胶水注入到机械注胶机中,通过专用的胶嘴将胶水点涂在PCB的焊点位置上。

d.LED芯片贴附:将LED芯片按照正负极方向和间距要求贴附到胶水涂抹的位置上,保证LED芯片与焊盘对应。

可以通过自动定位系统或者手工进行贴附。

e.固化胶水:将贴附好的LED芯片的背面放到硅胶材料或者专用的固化设备中,进行胶水的固化。

f.焊接连接线:将连接线焊接到LED芯片的正负极,一般采用无铅焊接方式。

3.测试与包装:在完成倒装过程后,对LED芯片进行测试,检测其亮度、色彩等参数是否符合要求。

通过自动或者手动测试设备进行测试。

如果有不合格的芯片,需进行更换或修复。

最后,按照客户要求进行产品包装。

倒装技术相比传统的LED贴片技术有如下优势:1.提高亮度:倒装技术可以减少PCB与LED芯片之间的电阻,提高LED灯的亮度和显示屏的像素密度。

2.降低热阻:通过使用导热胶水或者导热硅胶,可以有效地将LED芯片的热量传导到PCB板上,降低LED芯片的工作温度,提高产品的可靠性和寿命。

3.减小尺寸:倒装技术可以使LED芯片直接贴附在PCB板上,减小了整体产品的体积和厚度。

4.提高可靠性:倒装技术可以减少LED与PCB之间的线路长度,减少线路电阻,提高了产品的抗电磁干扰能力和可靠性。

5.降低生产成本:倒装技术可以提高LED灯条和显示屏的制造效率,降低生产成本。

总之,LED倒装技术是一种先进的LED封装技术,通过倒装方法将LED芯片直接连接到PCB上,可以提高亮度、降低热阻、减小尺寸、提高可靠性等优势。

倒装工艺FC和扇出工艺FOWLP第一部分

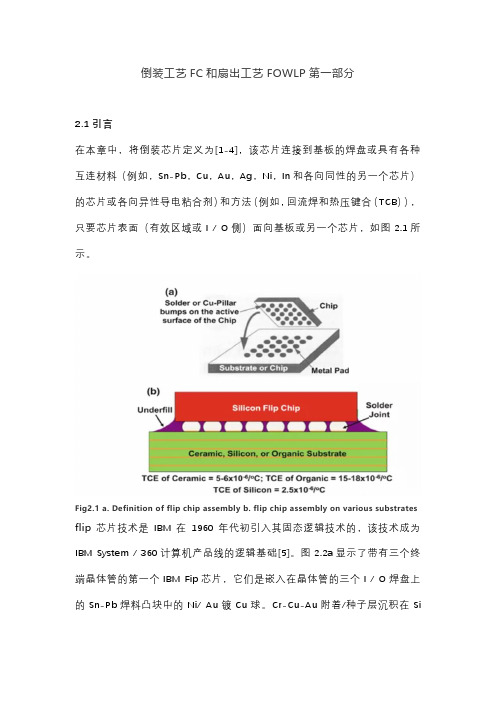

倒装工艺FC和扇出工艺FOWLP第一部分2.1引言在本章中,将倒装芯片定义为[1-4],该芯片连接到基板的焊盘或具有各种互连材料(例如,Sn-Pb,Cu,Au,Ag,Ni,In和各向同性的另一个芯片)的芯片或各向异性导电粘合剂)和方法(例如,回流焊和热压键合(TCB)),只要芯片表面(有效区域或I / O侧)面向基板或另一个芯片,如图2.1所示。

Fig2.1 a. Definition of flip chip assembly b. flip chip assembly on various substrates flip芯片技术是IBM在1960年代初引入其固态逻辑技术的,该技术成为IBM System / 360计算机产品线的逻辑基础[5]。

图2.2a显示了带有三个终端晶体管的第一个IBM Fip芯片,它们是嵌入在晶体管的三个I / O焊盘上的Sn-Pb焊料凸块中的Ni/ Au镀Cu球。

Cr-Cu-Au附着/种子层沉积在Si芯片上的Al-Si接触垫和焊料凸点之间。

图2.2b显示了在陶瓷基板上的第一个IBM倒装芯片组件(三个芯片)。

随着I / O的增加,铜球被焊料凸块代替。

所谓的C4(受控塌陷芯片连接)技术[6]利用沉积在芯片上可湿性金属端子上的高铅焊料凸点和基板上可湿性焊料端子的匹配占地面积。

焊有凸点的倒装芯片与基板对齐,并且通过回流焊锡同时制造所有焊点。

今天,倒装芯片技术的应用已扩展到[7-12]芯片对芯片,面对面和面对面。

图2.3显示了Amkor的DoublePOSSUM软件包[12]。

可以看出,封装实际上是由两个层次的嵌套模具定义的。

这三个子模具是倒装芯片,固定在较大的母模上,然后再固定在最大的祖母模上。

然后将祖母芯片倒装芯片到封装基板上。

子管芯和子管芯之间的凸点是微型凸块(带焊料盖的铜柱)。

在母模和祖母模之间以及祖母模和封装基板之间使用C4凸块。

倒装芯片技术已广泛用于大型机,服务器,个人计算机,笔记本电脑,智能手机,平板电脑,游戏等的处理器,网络,电信等的专用集成电路(ASIC)和存储器大部分的倒装芯片组件都大量销售。

倒装工艺FC和扇出工艺FOWLP第三部分

2.7 Preassembly Underfill对于预装底部填充,底部填充的应用是在基板或晶圆上,并且在倒装芯片组装之前。

G4 [137]首次提出了带有底漆的C4凸块的回流焊,被称为NUF。

如图2.16c所示,Amkor[138]首先研究了在基板上填充非导电性胶(TC-NCP)的C2凸点的高结合力TCB [138],已将其用于为三星的Galaxy智能手机组装高通公司的SNAPDRAGON应用处理器。

在图2.37中NUF和NCP底料可以旋转,用针头分配或真空辅助。

通过从玻璃上芯片技术中学习,研究了C2凸点在晶圆上具有非导电膜(NCF)填充的高结合力TCB。

例如,三洋[139],日立[140、141],东北[142、143],陶氏[144],海力士[145],KAIST/三星[146、147],Amkor / Qualcomm [148]和东丽[ 149–151]用于2.5D / 3DIC集成[7–10]。

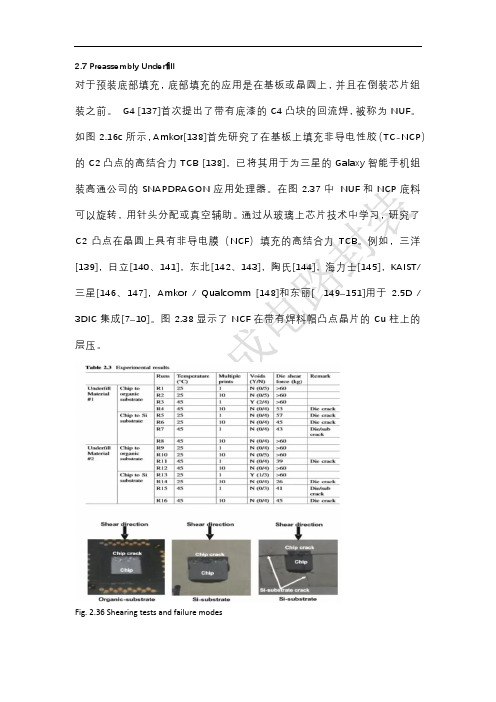

图2.38显示了NCF在带有焊料帽凸点晶片的Cu柱上的层压。

Fig. 2.36 Shearing tests and failure modes三星已经在其基于TSV的双数据速率4型动态随机存取存储器(DRAM)上生产了用于C2芯片和NCF的高键合力TCB(从叠层晶圆切割后)以进行3D IC集成,图2.38,并由Hynix在AMD图形处理器单元(GPU)代码名为Fiji的高带宽内存(HBM)上进行。

这个3D立方体由高强度TCB的C2芯片和NCF一次堆叠在一起,每个芯片需要* 10 s的时间填充胶膜,焊料熔化,胶膜固化和焊料巩固。

吞吐量是个问题!为了解决这个问题,Toray [150,151]提出了一种集体粘合方法,如图2.39所示。

可以看出,带有NCF的C2芯片是在温度= 80°C的阶段上预粘结的(粘结力= 30 N,温度= 150°C,时间<1 s)。

对于后期粘合(第一步(3 s):粘合力= 50 N,温度=220–260°C,第二步(7 s):粘合力= 70 N,温度= 280°C),初期温度= 80°C。

LED倒装工艺流程分析

LED倒装工艺流程分析LED(Light Emitting Diode)倒装工艺是指在LED芯片的背面倒装贴合导热基板的一种制造工艺。

倒装工艺可以提高LED芯片的散热性能,使LED灯具具有更高的光效和寿命。

以下是LED倒装工艺的主要流程:1.材料准备:LED芯片、导热胶、导热基板等材料需要提前准备好。

2.芯片背面处理:LED芯片需要经过清洗、磨砂和去膜等处理,以确保背面的平整和清洁度,以利于倒装和导热。

3.倒装机操作:将预先涂有导热胶的导热基板置于倒装机的工作台上,并进行定位。

然后将处理过的LED芯片背面面朝上放置在基板的对应位置上。

4.压力和温度控制:倒装机会施加适当的压力将LED芯片和导热胶贴合到导热基板上,并通过加热使导热胶固化。

压力和温度的控制非常重要,过高的压力或温度都可能会导致芯片损坏或背面不平整。

5.质量检验:完成倒装后的LED芯片需要进行质量检验,主要包括外观检查、电性能测试和光性能测试等。

确保倒装后的LED芯片符合规定的质量要求。

6.终检包装:合格的倒装LED芯片会进行终检,并进行包装,以保护芯片不受损。

通常采用塑料垫片和防静电袋的包装方式。

以上是LED倒装工艺的主要流程。

根据实际情况,还可以根据需要添加或调整工艺步骤。

1.散热性能好:倒装后LED芯片可以直接与导热基板接触,通过导热胶的导热性能,有效地提高LED芯片的散热性能,延长LED灯具的使用寿命。

2.光效提升:通过倒装工艺,LED芯片的背面可以减少不被光线利用的误差,光效可以得到进一步提升。

3.安装方便:倒装工艺可以减少LED灯具的体积,使其更易于安装在各种灯具内。

4.可靠性高:倒装工艺可以增加LED灯具的可靠性,减少芯片与基板之间的电连接线路的损坏和断电等问题。

然而,LED倒装工艺也存在一定的缺点,比如制程复杂、成本较高等问题。

因此,在实际应用中,需要根据实际需求和预算进行选择。

总而言之,LED倒装工艺是一种具有良好散热性能和高光效的制造工艺。

cob倒装封装标准

cob倒装封装标准

COB(Chip on Board)是一种集成电路封装技术,它将芯片直

接粘贴在PCB(Printed Circuit Board)上,而不是采用传统的封

装方式。

COB封装技术的倒装指的是将芯片颠倒安装在PCB上,使

芯片的连接面朝向PCB,这种安装方式可以减小封装尺寸,提高散

热效果,降低封装成本,并且可以增加PCB的布局灵活性。

COB倒装封装标准通常涉及到以下几个方面:

1. 封装工艺标准,COB倒装封装需要严格控制封装工艺,包括

芯片粘贴、焊接、封装胶固化等环节。

标准化的封装工艺可以确保

封装质量和稳定性。

2. 焊接标准,COB倒装封装的焊接技术对于保证芯片与PCB之

间的连接质量至关重要。

需要制定相应的焊接标准,包括焊接温度、焊接时间、焊接材料等方面的要求。

3. 封装材料标准,COB倒装封装所使用的封装胶、导热材料等

材料需要符合相应的标准,以确保其性能和可靠性。

4. 封装尺寸标准,COB倒装封装需要遵循一定的封装尺寸标准,以便与其他元器件和PCB进行匹配和布局。

5. 整体可靠性标准,COB倒装封装需要符合整体可靠性标准,

包括耐热性、耐冲击性、耐湿热循环性等方面的要求。

总的来说,COB倒装封装标准涉及到封装工艺、焊接、材料、

尺寸和可靠性等多个方面的要求,只有严格遵循这些标准,才能保

证COB倒装封装的质量和稳定性。

倒装芯片技术-PPT

对 UBM的要求-02

➢ 要有焊料扩散阻挡层:必须在焊料与焊盘焊区金属之 间提供一个扩散阻挡层

➢ 要有一个可以润湿焊料的表面:最后一层要直接与凸 点接触,必须润湿凸点焊料。

对 UBM的要求-03

可靠性

与一般的焊点连接一样,热压倒装芯片连接的可靠性也要 受到基板与芯片的热膨胀系数(CTE)失配的影响,此外焊点的高度 、焊点之间的最大间距亦会对可靠性造成影响。连接区的裂纹多 是在从连接温度冷却下来的过程中产生的。

由于金的熔点温度高,因此它对疲劳损伤的敏感程度远小于 焊料。因此,如果在热循环中应力没有超过凸点与焊盘之间的连 接强度,那么可靠性不会存在太大问题。

芯片与基底之间的底部填充材料使连接抵抗热疲劳的 性能显著提高,如果没有底部填充,则热疲劳将是倒装芯 片主要的可靠性问题。

生产问题

倒装芯片的连接头应该能够产生300°C 的连接温 度, 要有较高的平行对准精度,为了防止半导体材料 发生损伤,施加压力时应该保持一定的梯度。在热压倒 装芯片连接中,凸点发生变形是不可避免的,这也是形 成良好连接所必需的。另外,连接压力和温度应该尽可 能低,以免芯片和基板损坏。

点是:

• 简单,无需使用焊剂 • 工艺温度低

• 可以实现细间距连接

若干问题

对于直径为80mm的凸点, 热压压力可以达到1N。由 于压力较大,温度也较高,这种工艺仅适用于刚性基底, 如氧化铝或硅。另外,基板必须保证较高的平整度,热压 头也要有较高的平行对准精度。为了避免半导体材料受到 不必要的损害,施加压力时应该有一定的梯度。

由此模型可知:

要提高可靠性必须要求:

芯片倒装工艺

芯片倒装工艺

芯片倒装工艺,是一种将芯片反转并封装的技术,主要应用于大型集

成电路和数字信号处理器等高端芯片产品。

在传统封装技术中,芯片

一般是正面朝上,通过线路焊接等方式连接到封装器上。

而倒装工艺

则将芯片翻转后,将芯片焊接在封装器底部的铜带上,通过金线等连

接芯片和封装器。

芯片倒装工艺主要优点是实现更高的密度,更小的封装体积和更好的

散热效果。

由于芯片在倒装工艺中指向封装器的底部,所以可以减小

芯片与外部环境之间的距离,优化热传递效率。

此外,在倒装工艺中,芯片的引脚数量可以更高,因而可以实现更高的电路密度和更高的运

算速度。

然而,倒装工艺仍存在一些缺点。

首先,倒装工艺需要特殊的封装底

板和材料,加强了制造过程的难度和成本。

其次,倒装工艺对于芯片

间的接线等细节要求非常严格,其中不良的接线会导致芯片运行失败,并且难以检测。

最后,芯片倒装工艺在与外部世界的连接中需要较高

的精度,进行倒装工艺的生产线也对操作员要求更高,芯片共振也可

能影响系统性能。

总的来说,芯片倒装工艺的应用具有多重优点,同时也存在一些制造

和质量控制的挑战。

可以预见的是,随着电子产业的发展,芯片倒装工艺在高端芯片产品中将会成为越来越重要的封装技术。

倒装芯片技术

倒装芯片工艺:通过焊料焊接 -02

回流焊接: 芯片凸点放置于沉积了焊膏或者焊剂的焊盘上,整个 基板浸入再流焊炉。

清洗 :焊剂残留。 测试:由于固化后不能维修,所以在填充前要进行测试。 底部填充:

通过挤压将低粘度的环氧类物质填充到芯片底部,然 后加热固化。

步 骤 示 意 图

底部填充示意图

倒装芯片工艺-通过热压焊接

由此模型可知:

要提高可靠性必须要求:

➢ 更高的焊点高度

➢ 更小的晶片

➢ 器件与基板的热膨胀系数(Coefficient of Thermal Expansion, CTE)相配

➢ 小的工作温度变化范围

倒装芯片工艺:通过焊料焊接-01

焊料沉积在基板焊盘上: 对于细间距连接,焊料通过电镀、焊料溅射或者 固体焊料等沉积方法。 很粘的焊剂可通过直接涂覆到基板上或者用芯片凸 点浸入的方法来保证粘附。 对于加大的间距(>0.4 mm ),可用模板印刷焊膏。

艺技术。95Pb5Sn凸点包围着电镀NiAu的铜球。后来制作 PbSn凸点,使用可控塌焊连接(Controlled collapse Component Connection, C4),无铜球包围。

2. Philoc-ford等公司制作出Ag-Sn凸点 3. Fairchield——Al凸点 4. Amelco——Au凸点 5. 目前全世界的倒装芯片消耗量超过年60万片,且以约50%的

电子制造技术基础

博士/教授 武汉光电国家实验室 光电材料与微纳制造部

倒装芯片(Flip Chip)技术

第一部分

倒装芯片简介

倒装芯片示意图

在典型的倒装芯片封装中, 芯片通过3到5个密耳 (mil)厚的焊料凸点连接到芯片载体上,底部填 充材料用来保护焊料凸点.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

倒装芯片回流工艺要求标准

芯片回流工艺要求标准包括以下几个方面:

1. 温度控制要求:回流工艺需要控制好回流炉的加热温度,通常要求在170°C至250°C之间,并且要能够精确控制温度的上升和下降速度,以避免芯片在回流过程中受到过高温度的损坏。

2. 焊接时间要求:芯片回流的焊接时间需要根据具体的芯片类型和尺寸来确定,一般要求在几秒钟到几十秒之间,以确保焊点能够充分熔化和连接。

3. 焊接质量要求:回流工艺要求焊点的质量良好,焊点应该均匀、完整,不应该出现短路、断路、冷焊等质量问题。

4. 焊接渗透性要求:焊接时,焊料需要能够充分渗透到焊接点的表面,以确保焊点的可靠性和稳定性。

5. 焊接剂要求:回流工艺需要使用符合环保要求的焊接剂,同时还要保证焊接剂的挥发性低,以避免对芯片的损害。

6. 焊接设备要求:回流工艺需要使用专业的回流设备,设备要具备良好的温度控制、运行稳定性、加热均匀性等特点,以确保回流工艺的稳定性和可靠性。

这些要求标准可以确保芯片回流工艺的高质量和可靠性,保证

焊点的质量和稳定性,同时还能够最大限度地保护芯片不受到过高温度和其他损坏。