洛氏硬度培训教程

洛氏硬度培训教程-

• 对于压头持续压入而呈现过度塑性流变(压痕 蠕变)的试样,应保持施加全部试验力。

当产品标准中另有规定时,施加全部试验力的 时间可以超过6s。

这种情况下,实际施加试验力的时间应在试验 结果中注明(例如,65HRFW,10s)。

1930年4月16日威尔逊(C.H.Wilson) 设计出新的洛氏硬度计

洛氏硬度设备比较简单(不需要测量显微镜) 压痕深度测量容易自动化,操作简单,

试验面制备容易,操作简单,工作效率高。

在试验过程中,在试验力作用方向上,容易引起误差。 操作不当易造成金刚石压头损坏。

对国际标准ISO的以下内容进行了修改:

HRA

20HRA~88HRA

HRB

20HRB~100HRB

HRC

20HRC~70HRC(

(其余略)

2、文献

修改采用国际标准ISO 6508.1-2005 《金属材料 洛氏硬度试验 第1部分: 试验方法》

GB/T 230 -2009 《金属材料洛氏硬度试验》分为三部分:

—第1部分:试验方法(2009) —第2部分:硬度计的检验(待批) —第3部分:标准块的标定(待批)

注:试样的温度和硬度计的温度也可能会影响试验结果, 因此试验人员应该确保试验温度不会影响试验结果。

试验条件和方法

-- 试样应平稳地放在刚性支承物上,并使压头轴线与试样 表面垂直,避免试样产生位移。 圆柱形试样作适当支承,例如放置在洛氏硬度值不低于 60HRC的带有V型槽的试台上。

-- 使压头与试样表面接触,无冲击和振动地施加初试验力 F0,初试验力保持时间不应超过3s。 从初试验力F0施加至总试验力F的时间应 不小于1s且不大于8s。 总试验力保持时间4s ±2s;

洛氏和维氏硬度试验(精品课件)

❖ 一、试验原理 ❖ 二、试样及试验设备 ❖ 三、试验操作要点 ❖ 四、应用范围及优缺点

一、试验原理

洛氏硬度试验方法与布氏硬度试验方法不同,它不是通过测量压痕 面积来计算硬度值,而是采用测量压痕深度的方法来表示材料的硬 度。

压头采用锥角为120o的金刚石圆锥或一定直径的压头。

1—在初始试验力F0下的压入深度; 2—在总试验力F0+F1下的压入深度; 3—去除主试验力F1后的弹性回复深 度;

F0

F 0+F 1

F0Leabharlann 洛氏硬度计算公式HR = N –H/S

N-常数,对于A、C、D、N、T标 尺,N=100;其他标尺,N=130; H-残余压痕深度,mm; S-常数,S=0.002mm。

洛氏硬度计根据压头类型和主载荷不同,分为九个 标尺,常用的标尺为A、B、C。

压头 (1)金刚石压头锥角120°,顶部曲率半径为0.2mm (2)硬质合金球直径为1.5875mm或3.715mm

三、试验操作要点

(一)实验温度 实验一般在10℃~35℃的室温下进行。 对精度要求较高的试验,室温应控制在(23±5)℃ (二)洛氏硬度实验标尺的选择

洛氏硬度标尺 A B C D E F G H K

15N 30N 45N 15T 30T 45T

适用范围 (20~88)HRA (20~100)HRB (20~70)HRC (40~77)HRD (70~100)HRE (60~100)HRF (30~94)HRG (80~100)HRH (40~100)HRK (70~94)HR15N (42~86)HR30N (20~77)HR45N (67~93)HR15T (29~82)HR30T (10~72)HR45T

27 汽车材料 工单:材料硬度测试技能训练指导-洛氏硬度

材料硬度测试技能训练指导—洛氏硬度一、训练目的1.了解洛氏硬度的测试原理;2.掌握洛氏硬度的测试方法;3.熟悉洛氏硬度的应用范围,会根据被测材料选择测试参数。

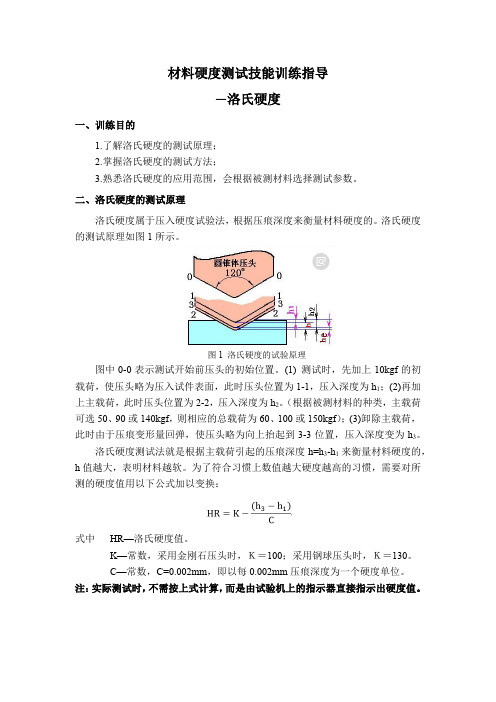

二、洛氏硬度的测试原理洛氏硬度属于压入硬度试验法,根据压痕深度来衡量材料硬度的。

洛氏硬度的测试原理如图1所示。

图1 洛氏硬度的试验原理图中0-0表示测试开始前压头的初始位置。

(1) 测试时,先加上10kgf的初载荷,使压头略为压入试件表面,此时压头位置为1-1,压入深度为h1;(2)再加上主载荷,此时压头位置为2-2,压入深度为h2。

(根据被测材料的种类,主载荷可选50、90或140kgf,则相应的总载荷为60、100或150kgf);(3)卸除主载荷,此时由于压痕变形量回弹,使压头略为向上抬起到3-3位置,压入深度变为h3。

洛氏硬度测试法就是根据主载荷引起的压痕深度h=h3-h1来衡量材料硬度的,h值越大,表明材料越软。

为了符合习惯上数值越大硬度越高的习惯,需要对所测的硬度值用以下公式加以变换:式中HR—洛氏硬度值。

K—常数,采用金刚石压头时,K=100;采用钢球压头时,K=130。

C—常数,C=0.002mm,即以每0.002mm压痕深度为一个硬度单位。

注:实际测试时,不需按上式计算,而是由试验机上的指示器直接指示出硬度值。

三、设备与试样1.洛氏硬度试验计洛氏硬度计是依据洛氏硬度试验原理设计的,只需要单侧接触试样就可测试金属硬度的洛氏硬度计,依靠磁力将洛氏硬度计测头吸附在钢铁表面,不需要对试样进行支撑,测试精度符合标准GB/T230、ISO6508,不低于台式洛氏硬度计。

洛氏硬度检测方法的特点是操作简单,测量迅速,并可从百分表或光学投影屏或显示屏上直接读数。

同布氏和维氏硬度检测法一样,成为三种最常用的硬度检测法之一。

图2为洛氏硬度计实物图。

图2 洛氏硬度计实物图图3是H-100型洛氏硬度试验机的结构图,其主要部分及作用如下:图3HR-100型洛氏硬度试验机结构图1-支点;2-指使器;3-压头;4-试样;5-试样台;6-螺赶;7-手轮;8-弹簧;9-按钮;10-杠杆;11-纵杆;12-重锤;13-齿杆;14-液压缓冲器;15-插销;16-转盘;17-小齿轮;18-扇齿轮(1)机体及试样台:试验机有坚固的铸铁机体,在机体前安装有试样台5,通过手轮7的转动,借助螺杆6使试样台上升或下降。

洛氏硬度测试.ppt

➢随着测试温度的上升,各种塑料材料的洛氏硬度值都将下降,尤 其是对热塑性塑料的影响更为显著。

试样厚度的影响

➢试样厚度小于 6mm 时,对硬度值的影响较大; ➢试样厚度大于 6mm 时对硬度值的影响较小。 ➢规定试样厚度不得小于 6mm 。

塑料测试技术

资源共享课

主试验力保持时间的影响

1. 测试原理

用规定的压头对试样先施加初 试验力,接着再施加主试验力

,保留初试验力,用前后两次

初试验力作用下压头压入试样

的深度差h=h3-h1计算出的硬

度值。 洛氏硬度值:

HR k h c

➢HR——洛氏硬度值,无因次数

➢k——常数,用钢材压头时k=130

➢c——常数,约等于0.002 mm

பைடு நூலகம்

资源共享课

(1)按下式计算洛氏硬度值: HR=130- e

➢e—卸去主负荷后的压入深度,每单位为0.002mm ➢直接用硬度读数盘读取硬度值。

洛氏硬度值须在数字前应加上前缀标尺字母。

塑料测试技术

三、 影响因素

资源共享课

试验仪器的影响

➢机架的变形量超过标准;主轴倾斜;压头夹持方式不正常;加荷 不平稳以及压头轴线偏移等。

HR 130 e

塑料测试技术

资源共享课

3.测试步骤

选定试验标尺

➢所测的洛氏硬度值应在标尺的50~115之间,并核对主负荷、预负 荷及压痕器直径使之与所选标尺相符。

试样放在工作台上,施加初负荷,调整千分表到零点;

保持10s后施加主负荷,保持15s卸去主负荷(保留初负 荷),测量压入深度。

结果计算:

资源共享课

(1)检索和阅读塑料硬度的测试方法等相关文献,比较不 同测试方法的异同;

洛氏硬度介绍及其操作说明

PRT

— 打印键。内容包括:硬度测试值、平均值、误差,最小、最大值,测 试次数和年、月、日等。 — 显示键,主屏幕显示测试的硬度值,并计算出硬度测试的最小值、最 大值、平均值和误差值。每次最多显示 12 次,若要显示后 12 次硬度 值,按“DISP”键。只显示两页(24 次) (图 5) 。 — 确认键。每次选择后均按此键。

表 2 洛氏硬度试验标尺、压头、试验力及应用范围

硬度计的正确使用 1.被测试件的表面应平整光洁,不得有污物、氧化皮、凹坑及显著的加工痕迹,试 样的支承面和试台应清洁,保证良好密合。 2.试件的最小厚度应大于压痕深度的 10 倍(图 2)。测试后,试件背面不得有可见的 变形痕迹 3. 硬度块的使用只能在工作面进行,两相邻压痕至少应为压痕直径的 4 倍,并且 不应小于 2mm.任一压痕中心至试样边缘距离至少应为压痕直径的 2.5 倍,并且不 小于 1mm 3.被测试件应稳定地放在试台上,加试验力过程中不得移动试件,并保证试验力能 垂直施加于试件上。 4.根据试件的形状,尺寸大小来选择合适的试台,试件如异形,则可根据具体的几 何形状自行制造专用夹具,使硬度测试示值正确。 5 被测试件为圆柱形时,必须使用“V” 型试台,其测试结果要进行修正,修正 值均为正值。

允差±1.0%

1 触摸面板 2 表盘 3 压头止紧螺钉 4 压头 5 试台 6 升降丝杆 7 变荷手轮 8 旋轮 水平调节螺钉 10 电源线和保险丝 11 开关 12 后盖 13 上盖

9

操作步骤: 1 接通电源,打开船形开关,触摸面板上数码管亮。 2 根据被测试件材料的软硬程度选择标尺,顺时针转动变荷手轮,确定总试验力。 3 装好相应压头 4 试验力保持时间(通常为 5s)长短由触摸面板的上下键选择。 5 旋轮顺时针转动,升降丝杆上升,应使试件缓慢无冲击地与压头接触,直至硬 度计表盘小指针从黑点移到红点,与此同时长指针转过三圈基本指向“C”处(当 测试 HRB 硬度值时,长指针指向“B” 处) ,此时已施加了 98.07N 的初试验力。 长指针偏移不得超过 5 个硬度单位,若超过此范围不得倒转,应改换测点位置重 做。 6 转动表盘,使指针对准“C”位。

洛氏硬度计实训报告

一、实训目的1. 熟悉洛氏硬度计的构造原理及操作方法;2. 掌握洛氏硬度试验的基本步骤;3. 了解洛氏硬度试验的应用领域;4. 培养实际操作技能,提高分析问题、解决问题的能力。

二、实训器材1. 洛氏硬度计(HRS150);2. 试样;3. 洛氏硬度块;4. 压头;5. 钢球压头;6. 金刚石压头;7. 温度计;8. 计时器。

三、实训步骤1. 硬度计的准备工作(1)检查洛氏硬度计的外观,确保无损坏、磨损等异常情况;(2)检查洛氏硬度计的电源,确保电源正常;(3)检查洛氏硬度计的试样架,确保试样架固定牢固;(4)将试样放置在试样架上,确保试样与试样架接触良好。

2. 洛氏硬度试验操作步骤(1)将洛氏硬度块放置在硬度计的测量窗口内;(2)选择合适的压头,根据试样材质及硬度范围确定压头类型;(3)将压头放入硬度计的压头夹具中,确保压头与试样表面垂直;(4)调整洛氏硬度计的初始试验力,使其与试样表面接触;(5)按下洛氏硬度计的测量按钮,使压头压入试样表面;(6)在总试验力保持一定时间后,卸除主试验力,保留初始试验力;(7)读取洛氏硬度计的数值,记录硬度值;(8)重复步骤2-7,对试样不同部位进行硬度测量。

3. 硬度计的维护与保养(1)定期检查洛氏硬度计的精度,确保测量结果的准确性;(2)定期清洁洛氏硬度计的测量窗口、压头夹具等部位;(3)保持洛氏硬度计的干燥,避免受潮;(4)妥善存放洛氏硬度计,避免受到撞击、震动等外界因素影响。

四、实训结果与分析1. 实训过程中,按照操作步骤进行洛氏硬度试验,得到试样不同部位的硬度值;2. 分析硬度值,了解试样材质的硬度分布情况;3. 结合实际生产需求,为试样加工提供参考依据。

五、实训总结1. 通过本次实训,掌握了洛氏硬度计的构造原理及操作方法;2. 掌握了洛氏硬度试验的基本步骤,能够独立进行硬度测量;3. 了解了洛氏硬度试验的应用领域,为实际生产提供有力支持;4. 培养了实际操作技能,提高了分析问题、解决问题的能力。

硬度培训资料

98.07

98.07 98.07 98.07 98.07 98.07

882.6

882.6 490.3 1373 490.3 1373

总试验力 F0+ F1(N)

适用范围

588.4 980.7 1471

20~88HRA 20~100HRB 20~70HRC

980.7

980.7 588.4 1471 588.4 1471

嗡嗡的电流声。

针布+技术服务

2 洛氏硬度

针布+技术服务

2.1洛氏硬度原理

1—在初始试验力F0下的压入深度h0; 2—在总试验力F0+F1下的压入深度h1; 3—去除主试验力F1后的弹性回复深度; 4—残余压入深度e; 5—试样表面; 6—测量基准面; 7—压头位置

针布+技术服务

• 当压头为金刚石圆锥体时,HR=100-e • 当压头为钢球时, HR=130-e

1.961≤F<49.03

HV0.2~<HV5

小负荷维氏硬度试验

0.09807≤F<1.961 HV0.01~<HV0.2

显微维氏硬度试验

针布+技术服务

推荐的维氏硬度试验力

维氏硬度 小负荷维氏

针布+技术服务

5 硬度计安置不正 6 零件某一测试部位的表面与工作台接 触不良,或支承点不稳固 7 周围环境的影响

针布+技术服务

3维氏硬度

针布+技术服务

3.1维氏硬度原理

针布+技术服务

3.2维氏硬度试验力及表示方法

维氏硬度试验的三种方法

试验力范围/N

硬度符号

试验名称

F≥49.03

第五章 硬度试验ppt课件

第五章 硬度试验

第二节 洛氏及表面洛氏硬度试验方法

一、试验原理

第五章 硬度试验

第二节 洛氏及表面洛氏硬度试验方法

一、试验原理 (一)洛氏硬度试验原理几点说明:

1) 常数K值定为100 和130 的原因:主要是由于所使用的压头与被测材料软 硬程度有关。具体地说,用金刚石圆锥体做压头时,多用于测量较硬的材料,一 般不会出现压入深度残余增量为0.2mm而使硬度值为零的情况。因此将0.2mm深 的压入深度划分为100等分,即100个洛氏硬度单位,则将 K值定为100;当用钢球 做压头时,多用于测定较软金属的硬度,压入深度较深,有可能使e大于0.2mm,若 K值仍定为100,则由式( 1)计算出的硬度值就可能为零或负数,为避免出现这种 情况,将K值定为130,也就是说将0.26mm深的压入深度划分为130等分, 即130个 洛氏硬度单位。 2)标 尺:标尺就是不同压头和不同总试验力的组合。目的是为了可以用 一种试验机就可以测定从软到硬的金属材料的硬度。每一种标尺用一个大写字母 表示,并加在洛氏硬度符号HR的后面,HR前面为硬度数值。我国洛氏硬度试验标 准中给出了9种标尺,常用的有HRA、HRB、HRC三种。其试验规范见表5-4

第五章 硬度试验

培训内容 第一节布氏硬度试验 第二节洛氏硬度试验 第三节维氏硬度试验 第四节里氏硬度试验 培训要求 一级 二级 掌握: 熟练掌握: 1试验原理 1 试验原理 2试样要求 2 试样要求 3操作要点 3 操作要点 4 试验结果处理 及影响因素

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

洛氏硬度设备比较简单(不需要测量显微镜) 压痕深度测量容易自动化,操作简单,

试验面制备容易,操作简单,工作效率高。

在试验过程中,在试验力作用方向上,容易引起误差。 操作不当易造成金刚石压头损坏。

对国际标准ISO的以下内容进行了修改:

h为残余压痕深度; S为给定标尺的单位:

对于洛氏A,B,C,D,E,F,G,H,K, S=0.002mm 对于N,T表洛标尺S=0.001mm.

试验原理示意

F0

F0 F1

F0

1 在 F0 下的压入深度

1

2 F1 引起的压入深度

3 卸除 F1 后的弹性回复深度

4 残余压入深度 h

5 试样表面

2

6 测量基准面

ISO 6508-3:2005《Metallic materials- Rockwell hardness test – Part 3:Calibration of reference blocks》

美国标准

ASTM E 19-08 《Standard Test Methods for Rockwell Hardness of Metallic Materials》

本部分的附录A、B、C、D为规范性附录,附录E、F、G为资料性附录。

— E操作者对硬度计定期检查的方法—操作者对硬度计期间检查的方法

1、范围

适用于金属材料测定洛氏硬度和表面洛氏硬度. 表1中(包括9个洛氏标尺, 6个表面洛氏硬度标尺)

各标尺适用的范围见标准中的表1 洛氏硬度标尺. 对于A、B、C等标尺的适用范围为:

≤0.04(130- H )

≤0.02(100- H)或 0.8HRb

标尺 N T

表1 (续)

标准块硬度 / /

示值误差 ±2HRN ±3HRT

示重复性

≤0.04(100- H ) 或

1.2洛氏单位b

≤0.06(100- H ) 或

2.4洛氏单位b

b 以较大为准

6、试样

• 试样制备应尽可能避免受热或冷加工的影响; • 试样的试验面应光滑平坦,无氧化皮和外来污物; • 表面粗糙度不大于Ra 1.6 μm ; • 可能会与压头粘结的活性金属的硬度试验时,例

国际标准

ISO 6508-1:2005《Metallic materials- Rockwell hardness test – Part 1:Test Method》

ISO 6508-2:2005《Metallic materials- Rockwell hardness test – Part 2:Verification and calibration of testing machines》

GB/T230.2-200X

标 标准块硬度 尺

A 20~75HRA >75~88HRA (20~45)HRB

B (>45~80)HRB (>80~100)HRB

C (20~70)HRC

示值误差

示重复性

±2HRA ±1.5HRA ±4HRB ±3HRB ±2HRB ±1.5HRC

≤0.02(100- H)或 0.8HRb

HRA

20HRቤተ መጻሕፍቲ ባይዱ~88HRA

HRB

20HRB~100HRB

HRC

20HRC~70HRC(

(其余略)

2、文献

修改采用国际标准ISO 6508.1-2005 《金属材料 洛氏硬度试验 第1部分:试验方法》

GB/T 230 -2009 《金属材料洛氏硬度试验》分为三部分:

—第1部分:试验方法(2009) —第2部分:硬度计的检验(待批) —第3部分:标准块的标定(待批)

—删除了ISO的前言和引言; —用“.”代替小数点的“,”; —增加了对试样表面粗糙度的建议; —增加了试验结果有效位数的规定; —修改了附录G洛氏硬度测量不确定度分析方法;

本部分对原2003国家标准在内容进行了修改:

—增加了试验范围的解释和说明; 指出硬质合金球型压头为标准型洛氏硬度压头。

—增加对活性金属的硬度试样的规定; —对可能产生过度塑性变形的试样进行试验时的加荷时间做出规定; —新标准中没有试验点数的规定; —增加了对测量结果不确定度的说明。 —增加了资料性附录G(硬度测量值的不确定度评定)。

硬度计的直接检验

1. 硬度计、压头和压痕深度测量装置 均应符合GB/T230.2-200X的规定要求.

2. 压头 金刚石圆锥压头: 锥角120°, 顶部曲率半径0.2mm. 球压头: 直径1.5875mm或3.175mm, 硬质合金球.

硬度计示值误差和示值重复性 (JJG112-2003)

间接检验

7 压头位置

4h

3

7

图 1 洛氏硬度试验原理图

5 6 测量基准面

4、硬度符号

• A、C和D标尺洛氏硬度,用硬度数加符号 “HR”加标尺 “字母”表示。 例如88HRA, 70HRC, 77HRD。

• B 、 E 、 F 、 G 、 H和K标尺洛氏硬度,用 硬度数加符号 “HR”加标尺 “代号”加 压头 “代号”表示. 钢球压头代号为 “S”, 硬质合金球为 “W”。 例如,60HRBS, 60HRBW.

3、试验原理

将压头(金刚石圆锥、硬质合金球) 分两步压入试样表面, 经规定保持时间后, 卸除主试验力, 测量在初试验力下的残余压痕深度 (参见标准中的图). 硬度值按下式确定:

洛氏硬度 N h

S

N为给定标尺的硬度数: 对于A,B,C和N,T标尺, N=100; 对于B,E,F,G,H和K标尺,N=130。

硬度符号

N标尺表面洛氏硬度, 硬度数加符号 “HR”加标尺 例如:70HR15N

T标尺表面洛氏硬度, 用硬度数加符号 “HR” 加标尺加压头代号

例如:67HR15TS 67HR15TW

5、试验设备

压头

表洛6个标尺: -- 3个N标尺(圆锥压头); -- 3个T标尺(使用1,5875mm)球;

洛氏A,C和D 标尺, 使用圆锥压头; 洛氏B,F和G 标尺, 使用1.5875mm球(W,S); 洛氏E,H,K 3个标尺, 使用3.175mm球(W,S)

GB/T230.1-2009

金属洛氏硬度试验 部分:试验方法

(A、B 、 C 、 D 、 E 、 F 、 G 、 H 、 K 、 N 、 T标尺)

洛氏硬度试验

美国的洛克威尔(H.M.Rockwell和S.P.Rockwell) 1914年7月15日设计了第一台洛氏硬度计

1919年和1921年S.P.Rockwell又进行了两次改进设计