高密度沉淀池的工作原理

高效沉淀池和高密度沉淀池的区别

高效沉淀池和高密度沉淀池的区别

1高效沉淀池(高密度)工作原理

原水投加混凝剂,在混合池内,通过搅拌器的搅拌作用,保证一定的速度梯度,使混

凝剂与原水快速混合。

高效沉淀池分为絮凝与沉淀两个部分,在絮凝池,投加絮凝剂,池内的涡轮搅拌机可

实现多倍循环率的搅拌,对水中悬浮固体进行剪切,重新形成大的易于沉降的絮凝体。

沉淀池由隔板分为预沉区及斜管沉淀区,在预沉区中,易于沉淀的絮体快速沉降,未

来得及沉淀以及不易沉淀的微小絮体被斜管捕获,最终高质量的出水通过池顶集水槽

收集排出。

2高效沉淀池(高密度)与传统高效沉淀池的比较

与传统高效沉淀池比较,高效沉淀池技术优势如下:

1、表面负荷高:利用污泥循环及斜管沉淀,大大高于传统高效沉淀池。

2、污泥浓度高:高效沉淀池产生的污泥含固率高,不需再设置污泥浓缩池。

3、出水水质好:高效沉淀池因其独特的工艺设计,由于形成的絮体较大,所以更能拦截胶体物质,从而可以有效降低水中的污染物,出水更有保障。

3高效沉淀池工艺的关键之处—污泥循环和排泥

污泥循环:部分污泥从沉淀池回流至絮凝池中心反应筒内,通过精确控制污泥循环率

来维持反应筒内均匀絮凝所需的较高污泥浓度,污泥循环率通常为5-10%。

排泥:刮泥机的两个刮臂,带有钢犁和垂直支柱,在刮泥机持续刮除污泥的同时,也

能起到浓缩污泥,提高含固率的作用。

4高效沉淀池(高密度)的四大特点

1、处理效率高、占地面积小、经济效益显著;

2、处理水质优、社会效益好;

3、抗冲击能力强、适用水质广泛;

4、设备少、运行维护方便。

高密度沉淀池工作原理及优缺点

高密度沉淀池工作原理及优缺点石英砂,纤维球高密度沉淀池属于水处理领域中最先进的技术一族。

高密度沉淀池是沉淀技术进化和发展的最新阶段,在水处理技术中,属于三代沉淀池中最新的一代。

二十世纪二三是年代采用的是第一代沉淀技术——“静态车垫”;五十年代开发了称为“污泥接触层”的第二代沉淀池并投入使用;八十年代被称为“污泥循环型”的第三代沉底池登上了历史舞台,以密度沉淀池为代表。

石英砂,纤维球高密度沉淀池的原理用沉淀筒实验说明,在充满悬浮物的量筒内进行沉淀观察,上端为自由沉淀,特点是悬浮物浓度低,颗粒小,沉降速度慢;下端主要是集团沉淀,特点是悬浮物凝聚,颗粒大,沉降速度快。

所以要提高沉降速度,要求将悬浮物凝聚成大颗粒。

石英砂,纤维球优点:高密度沉淀池自20世纪90年代中期从欧洲引入国内。

其特点是集良好的机械混合、絮凝、澄清和高效混合于一体,分离效率高、陪你水量低、占地面积小,出水浊度低。

石英砂,纤维球特点:最佳的絮凝性能,矾花密集、结实。

在装置中回流一部分沉淀污泥至絮凝段,利用回流污泥与金水混合,使金水中的脱稳微粒与活性泥渣充分接触,再加上高分子助凝剂的吸附架桥作用,有利于使水中的脱稳微粒形成大颗粒絮凝,提高絮凝沉淀效果。

石英砂,纤维球回流污泥中的混凝剂、助凝剂在絮凝池中得到充分利用,节约混凝剂及助凝剂的投加量。

沉淀池采用斜管沉淀,可达到泥水快速分离的目的,水力停留时间明显减少,使沉淀池的占地面积明显减少,节约工程费,经初步工程方案比较,相对于平流沉淀池,高效沉淀池可降低工程造价约20%。

斜板分离,水力配水设计周密,原水在整个溶气内被均匀分配。

提高的上升流速,上升速度在15~35m/h之间。

外部污泥循环,污泥从浓缩区到反应池。

集中污泥浓缩。

高密度沉淀池排泥浓度较高高你读沉底池具有以下优点:优质的出水;除去剩余的矾花;适用于多类型的原水;由于循环使污泥和水之间的接触时间较长,从而使耗药量低于其他的沉淀装置,在特点条件下达30%;节约用地,高密度沉淀池的沉淀速度较高,它是世界上结构最紧凑的沉淀池,结构紧凑减少了土建造价,并且解药安装用地无以下负作用:原水水质变化,药处理率调节不好,关机后再启动流量变化;由于污泥循环,反应。

高密度沉淀池运行存在问题及解决措施

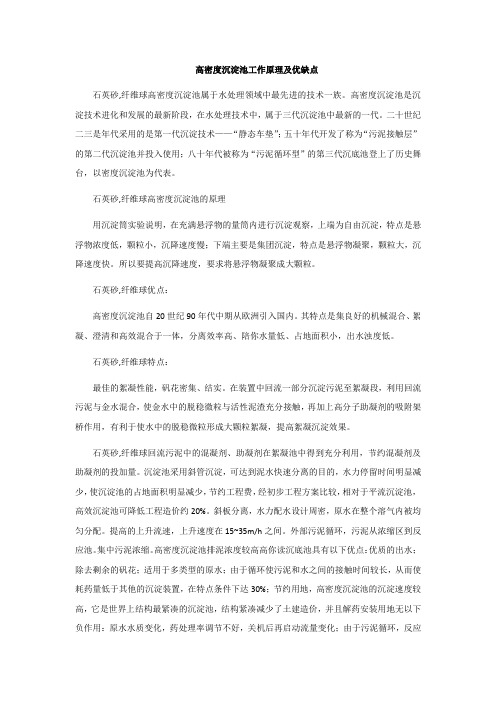

高密度沉淀池运行存在问题及解决措施摘要:高密沉淀池是集混凝、絮凝、沉淀澄清、污泥浓缩于一体的紧凑型污水处理系统,污水首先通过混凝、絮凝区与投加药剂充分混合,药剂通过加药泵投加到混凝区,在絮凝区充分反应形成大颗粒絮体,在高密区由于污泥与水密度差进行自然分离,污泥下沉,清水从出水堰流至下一处理单元。

关键词:高密度沉淀池运行管理一、高密度沉淀池工艺原理高密度沉淀池是通过投加混凝剂、絮凝剂、液碱、碳酸钠等药剂,在混凝、絮凝区利用搅拌器与投加药剂充分混合,投加药剂同时在反应稳流器内部设置提升设施,在提升设施推动下形成内循环流态,利用严格的水力条件保持一定的流速,以利于絮体的逐渐长大,同时又不打破形成的絮体,絮体进入到沉淀区后实现快速分离,从而去除水中的硬度、悬浮物等杂质。

处理水量:100m3/H澄清区表面负荷:11.2 m3/m2·h混合搅拌停留时间:2min絮凝反应停留时间:10min运行方式:2组,并联运行高密度沉淀池结构图二、高密度沉淀池进、出水水质指标三、高密度沉淀池运行存在问题及解决办法1、悬浮物沉降性能差高密度沉淀池投运初期,在反应区、絮凝区、沉淀区均有絮体上浮,导致产水悬浮物指标不合格,后续水处理设施污堵。

反应区气泡絮凝区污泥上浮解决措施:①降低进水压力。

高密进水压力达0.6mpa以上,导致水中溶解气体在反应区瞬间释放,气体上浮。

通过增加进水分布管,增加过流面积,反应区气泡减少,浮渣明显降低。

②降低搅拌器频率。

絮凝区搅拌器频率由40Hz降低为32Hz,使絮体不被打碎,增加沉降性能。

③加强回泥、排泥管理。

沉淀区泥位太高时容易导致出水带泥,要求操作工加强巡检,不允许沉淀区泥位高出“高位检测口”,要求在“中位检测口”时及时排泥20-30min,并保证“低位检测口”始终有泥。

④调整絮凝区回泥量。

絮凝区回泥量大小影响絮凝反应效果。

调试初期因为高密沉淀区泥量少,再加回泥泵出口阀开度控制,导致回泥量不足絮凝效果差。

高密沉淀池设计计算

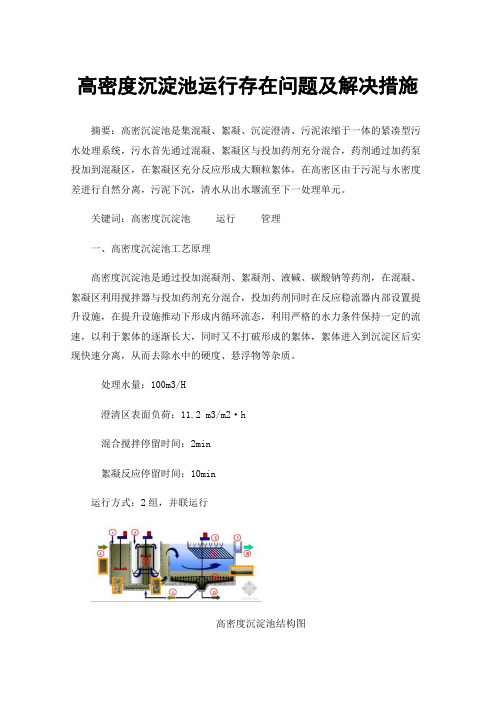

高密度沉淀池高密度沉淀池是一种利用物理/化学处理和特殊的絮凝和沉淀体系,达到快速沉淀的污水处理工艺。

该工艺将快速混合、絮凝反应、沉淀分离进行综合,其核心是利用池中聚集的泥渣,通过池外回流与水中的颗粒进行相互接触、吸附,加速颗粒絮凝,促进杂质颗粒的快速分离,并结合斜管或斜板加速沉淀过程,实现高效的固液分离。

高密度沉淀池布置紧凑,节约占地,同时沉淀池启动快速,在很短的时间(通常30min)内即可完成启动并进入正常运行。

高密度沉淀池可用于原水净化也可用于污水混凝沉淀去除SS,或者用于中水回用,膜浓水等工艺的软化澄清。

(1)高效沉淀池(高密度)工作原理原水投加混凝剂,在混合池内,通过搅拌器的搅拌作用,保证一定的速度梯度,使混凝剂与原水快速混合。

高效沉淀池分为絮凝与沉淀两个部分,在絮凝池,投加絮凝剂,池内的涡轮搅拌机可实现多倍循环率的搅拌,对水中悬浮固体进行剪切,重新形成大的易于沉降的絮凝体。

沉淀池由隔板分为预沉区及斜管沉淀区,在预沉区中,易于沉淀的絮体快速沉降,未来得及沉淀以及不易沉淀的微小絮体被斜管捕获,最终高质量的出水通过池顶集水槽收集排出。

(2)高密度与传统沉淀池的比较与传统沉淀池比较,高密度沉淀池技术优势如下:1、表面负荷高:利用污泥循环及斜管沉淀,大大高于传统沉淀池。

2、污泥浓度高:高密度沉淀池产生的污泥含固率高。

3、出水水质好:高密度沉淀池因其独特的工艺设计,由于形成的絮体较大,所以更能拦截胶体物质,从而可以有效降低水中的污染物,出水更有保障。

(3)设计要点高密度沉淀池表面水力负荷宜为6m³/(㎡·h)~13m³/(㎡·h){最大可达12~15m³/(㎡·h)}。

混合时间宜为0.5~2.0min(实际设计多取3.0~5.0min),絮凝时间宜为8~15min。

污泥回流量宜占进水量3~6%(设备选型可选8%)。

(4)设计计算书①设计流量Q=400t/h=0.112m3/s①混凝反应池设有效水深取6米。

高密度沉淀池浅析

高密度沉淀池1、高密度沉淀池原理来水先进入分配区,再均匀地分配进入高密度沉淀池。

在高密度沉淀池的前混合池中投加熟石灰,搅拌机快速搅拌使得熟石灰和污水充分混合反应后进入混合池,在混合池中投加Na2CO3和聚铁,搅拌机快速搅拌使得药剂和污水均匀混合。

混合池出水进入絮凝区,絮凝区投加PAM,将小颗粒胶体凝聚成大颗粒矾花,絮凝区出水进入沉淀区,在沉淀区,由于容积变大,水流速变慢,矾花快速沉降。

沉淀区的偏油刮泥机将沉淀下来的污泥收集到集泥区。

同时水面浮油被收集起来排到集油井。

沉淀池出水进入后混合区,在后混合区投加硫酸,将水中pH调到中性翻。

沉淀池中搅拌机,不停地转动,将沉淀的污泥收集到集泥坑,集泥区的泥一部分回流至沉淀区,一部分排至污泥储罐。

高密度沉淀池污泥回流的目的是保证强化絮凝及熟化区(导流筒内)保持较高的污泥浓度,加速矾花的生长和增加矾花的密度。

2、技术特点(1)絮凝到沉淀的过渡不用管渠连接,而采用宽大、开放、平稳、有序的直通方式紧密衔接,有利于水流条件的改善和控制。

同时采用矩形结构,简化了池型,便于施工,布置紧凑,节省占地面积;(2)混合与絮凝均采用机械搅拌方式,便于调控运行工况。

沉淀去装设协管,以进一步提高表面符合,增加产水量;(3)采用池体外部的污泥回流管路很循环泵,辅以自动控制系统,可以精确控制絮凝区混合絮体浓度,保持最佳接触絮凝条件;(4)絮凝区设有导流筒,不仅有利于回流污泥与原水的混合,而且筒外和筒内不同的紊流强度有利于絮体的成长;(5)沉淀池下部设有污泥浓缩区,底部安装带栅条刮泥机,有利于提高排出污泥的浓度,不仅可省去污泥脱水前的浓缩过程,而且有利于在絮凝区造成较高的悬浮固体浓度;(6)促凝剂采用有机高分子絮凝剂,并投加助凝剂PAM,以提高絮体凝聚效果,加快泥水分离速度;(7)对关键技术部位的运行工况,采用严密的高度自动监控手段,进行及时自动调控。

例如,絮凝——沉淀衔接过渡区的水力流态状况,浓缩区泥面高度的位置,原水流量,促凝药剂投加量与污泥回流量的变化情况等。

高密度沉淀池

未知驱动探索,专注成就专业

高密度沉淀池

高密度沉淀池是一种用于处理含有高浓度悬浮物的废水的设备。

在高密度沉淀池中,通过引入化学药剂和物理处理方法,使废水中的悬浮物聚集成较大的颗粒,从而实现沉淀和分离出水中的固体颗粒。

高密度沉淀池通常由一个大型容器和一系列的处理单元组成。

废水首先进入沉淀池的预处理单元,其中使用化学药剂进行混凝,使悬浮物聚集成较大的颗粒,然后通过重力沉降沉淀到池底。

沉淀后的固体颗粒被集中到池底的斜板上,然后通过污泥泵或其他设备从池底抽出。

相同时间,上清水通过池顶或侧面集中收集并排出。

高密度沉淀池主要用于处理含有高浓度悬浮物的废水,如工业生产过程中的废水,污水处理厂的污泥回流等。

相比于传统的沉淀池,高密度沉淀池能够处理更高浓度的悬浮物,减少处理时间和空间。

另外,高密度沉淀池还可与其他废水处理设备(如过滤器、脱水机等)进行组合,实现更高效的废水处理。

1。

高密度沉淀池

知识创造未来

高密度沉淀池

高密度沉淀池是一种用于固液分离的设备,通过重力作用将悬浮固体颗粒从液体中沉淀出来。

它通常用于处理含有大量悬浮固体的液体,如污水、废水、工业液体等。

高密度沉淀池的原理是利用固体颗粒与液体的比重差异,通过自然沉降来实现固液分离。

在沉淀池中,流入的悬浮固体颗粒在重力作用下逐渐下沉到池底,形成沉淀层;而清水则从池顶流出。

通过控制流入和流出的速度,可以实现对固液分离效果的调节。

高密度沉淀池通常具有较大的处理容量和较小的流速,这有助于提高固液分离效果。

此外,还可以根据实际需要加入一些助沉剂或添加剂,以增加固液分离的效率。

高密度沉淀池在污水处理、工业生产等领域具有重要的应用价值。

它可以有效去除悬浮固体颗粒,减少废水中的固体含量,达到水质净化的目的。

同时,高密度沉淀池还可以减少污水处理过程中的能耗和化学药剂的使用量,提高处理效率,降低处理成本。

1。

高密池的工作原理

高密池的工作原理概述

高密池,即高密度沉淀池,是一种基于斜管沉淀和污泥回流技术的新型澄清池。

它的工作原理主要涉及以下几个部分:

1. 原水投加混凝剂:例如聚合氯化铝(PAC),在混合池内通过搅拌器的搅拌作用,保证一定的速度梯度,使混凝剂与原水快速混合。

2. 絮凝与沉淀:在絮凝池,投加絮凝剂如聚丙烯酰胺(PAM),池内的涡轮搅拌机可实现多倍循环率的搅拌,对水中悬浮固体进行剪切,重新形成大的易于沉降的絮凝体。

3. 沉淀与排泥:沉淀池由隔板分为预沉区及斜管沉淀区。

在预沉区中,易于沉淀的絮体快速沉降,未来得及沉淀以及不易沉淀的微小絮体被斜管捕获。

经过沉淀后,高质量的出水通过池顶集水槽收集排出。

此外,高密池还包括污泥回流系统,将部分沉淀的污泥回流至反应区,与原水混合,进一步提高处理效果。

总的来说,高密池的工作原理是基于污泥循环回流系统和高分子絮凝剂两部分,通过混合、絮凝、沉淀等步骤,实现水中悬浮物的有效去除,从而得到高质量的出水。

这种技术被广泛应用于化学除硬、化学除硅、降低碱度等工艺,以及原水净化、污水混凝沉淀去除SS、中水回用和膜浓水等工艺的软化澄清。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高密度沉淀池的工作原理高密度沉淀池主要的技术是载体絮凝技术,这是一种快速沉淀技术,其特点是在混凝阶段投加高密度的不溶介质颗粒(如细砂),利用介质的重力沉降及载体的吸附作用加快絮体的“生长”及沉淀。

美国EPA对载体絮凝的定义是通过使用不断循环的介质颗粒和各种化学药剂强化絮体吸附从而改善水中悬浮物沉降性能的物化处理工艺。

其工作原理是首先向水中投加混凝剂(如硫酸铁),使水中的悬浮物及胶体颗粒脱稳,然后投加高分子助凝剂和密度较大的载体颗粒,使脱稳后的杂质颗粒以载体为絮核,通过高分子链的架桥吸附作用以及微砂颗粒的沉积网捕作用,快速生成密度较大的矾花,从而大大缩短沉降时间,提高澄清池的处理能力,并有效应对高冲击负荷。

与传统絮凝工艺相比,该技术具有占地面积小、工程造价低、耐冲击负荷等优点。

自20世纪90年代以来,西方国家已开发了多种成熟的应用技术,并成功用于全球100多个大型水厂。

高密度沉淀池的典型工艺高密度沉淀池的典型工艺有:1、Acfiflo®工艺Actiflo®工艺是由OTV—Kruger公司(威立雅水务集团的工程子公司)开发,自1991年开始在欧洲用于饮用水及污水处理,其特点是以45~150 m的细砂为载体强化混凝,并选用斜管沉淀池加快固液分离速度,表面负荷为80~120 m/h,最高可达200 m/h,是目前应用最为广泛的载体絮凝技术。

国已有部分水厂引进了该技术,如2004年浦东威立雅自来水临江工程项目中即采用了Actiflo®快速沉淀工艺;市第九水厂针对原水低温、低浊、高藻的情况,在二期沉淀池改造工程中采用了Actiflo®高效沉淀池工艺。

2、DensaDeg®工艺DensaDeg®高密度澄清池是由法国Degremont(得利满)公司开发,可用于饮用水澄清、三次除磷、强化初沉处理以及合流制污水溢流(CSO)和生活污水溢流(SSO)处理。

该工艺现已在法国、德国、瑞士得到推广应用。

随着近年来国外各大水务公司进入中国市场,国也有个别水厂利用该技术对现有工艺进行了扩建改造,如乌鲁木齐石墩子山水厂的扩建改造工程中即采用了该项技术。

ACTIFO®高速沉淀池工艺流程①混凝池:混凝剂投加在原水中,在快速搅拌器的作用下同污水中悬浮物快速混合,通过中和颗粒表面的负电荷使颗粒“脱稳”,形成小的絮体然后进入絮凝池。

同时原水中的磷和混凝剂反应形成磷酸盐达到化学除磷的目的。

②投加池:微砂和混凝形成的小絮体在快速搅拌器的作用快速混合,并以微砂为核心形成密度更大、更重的絮体,以利于在沉淀池中的快速沉淀。

③熟化池(絮凝池):絮凝剂促使进入的小絮体通过吸附、电性中和和相互间的架桥作用形成更大的絮体,慢速搅拌器的作用既使药剂和絮体能够充分混合又不会破坏已形成的大絮体。

④斜板沉淀池:絮凝后出水进入沉淀池的斜板底部然后上向流至上部集水区,颗粒和絮体沉淀在斜板的表面上并在重力作用下下滑。

较高的上升流速和斜板60°倾斜可以形成一个连续自刮的过程,使絮体不会积累在斜板上。

微砂随污泥沿斜板表面下滑并沉淀在沉淀池底部,然后循环泵把微砂和污泥输送到水力分离器中,在离心力的作用下,微砂和污泥进行分离:微砂从下层流出直接回到投加池中,污泥从上层流溢出然后通过重力流流向污泥处理系统。

沉淀后的水由分布在斜板沉淀池顶部的不锈钢集水槽收集、排放。

ACTIFLO®工艺的特点在众多的沉淀技术中,ACTIFLO®沉淀技术具有突出的优点,如通过重力絮凝使悬浮物附着在微砂上,然后在高分子助凝剂的作用下聚合成易于沉淀的絮凝物;而斜管沉淀技术大大提高了水的循环速度,冈此减少了沉淀池底部的面积。

微砂絮凝和斜管沉淀均已被法国OTV公司广泛运用,这两种技术原理的相互结合大大加快了沉淀速度和减少了絮凝时间。

ACTIFLO®技术已被运用了数十年并被证明其工艺是行之有效和可靠的,包括应用在以下这些通常被认为难于处理的特殊情况下:①如河水由于洪水会导致突发的浊度和悬浮物浓度升高;②低温导致的絮凝闲难;③原水中由高色度和低浊度引发的轻微絮化;④藻类生长旺盛的原水。

和污泥床工艺不同的是,ACTIFLO®工艺的性能不会因温度的快速改变而受到影响,这点已经在加拿大两个并列的实际运行设施(微砂加速沉淀对比污泥层沉淀)中得到证明。

与气浮工艺相比较,ACTIFLO®工艺具有良好的去除藻类能力。

在英国当原水藻类浓度高达2.5×10000个/mL,去除率为85%-95%。

在巴黎的Neuilly sur Mame厂中,对藻类的去除率为lg2.0~lg3.5。

去除率高的原因是:与带有微砂的浆液混合可以机械破坏(或打断)藻类细胞;微砂的加速沉淀呵以使本可能漂浮的藻类(如一些青绿藻类)沉淀下来。

因为微砂的悬浮作用,ACTIFLO®工艺可以产生稳定的沉淀效果甚至在进水水质变化非常剧烈的情况下亦可。

例如,Mame河在洪水时原水浊度高达400 NTU,经过该工艺处理后(Neuilly-sur-Mame)出水浊度<1 NTU;在马来西亚的Selangor,当进水浊度在2 h从500 NTU变化到1 500 NTU时,其沉后水浊度保持在2~3 NTU。

采用ACTIFLO®工艺,只需要10 min就可以完成絮凝,只需要少于20 min的沉淀时问就可以获得良好的处理水质。

微砂加速沉淀工艺运行非常灵活,该工艺的开启和关闭相对简单,可以应付处理流量有很大变化的情况。

对于处理水质,则可以通过调节微砂的回流率来对付原水水质的突变(如浊度峰值的产生),而调节微砂的回流率可以通过调节回流泵工作的台数来实现。

同常规沉淀池相比具有以下优点:1、由机械混凝、机械絮凝代替了水力混凝、水力絮凝,由于机械搅拌使药剂和污水的混合更快速、更充分,因此强化了混凝、絮凝的效果,同时也节约了药剂。

2、在沉淀区增加了基于“浅池沉淀”理论的上向流斜板,大大降低了沉淀区占地面积。

3、进水区及扩展沉淀区的应用,可以分离比重大的SS(大约占总SS含量的80%)直接沉淀在污泥回收区,减少通过斜板的污泥量,减少了斜板堵塞的发生。

4、Actiflo®加砂高速沉淀池采用粒径在100~150μm的不断循环更新的微砂作为絮体的凝结核,由于大量微砂的存在,增加了絮体凝聚的机率和密度,使得抗冲击负荷能力和沉降性能大大提高,即使在较大水力负荷条件下,也能保证理想、稳定的出水水质。

ensaDeg®高密度沉淀池工艺流程DensaDeg®高密度沉淀池为三个单元的综合体:反应、预沉—浓缩和斜板分离。

1、反应池反应池采用得利满专利技术是工艺的根本特色。

理化反应,如晶质的沉淀—絮凝或其它特殊类型的沉淀反应均在该池中发生。

反应池分两部分,每部分的絮凝能量有所差别。

中部絮凝速度快,由一个轴流叶轮进行搅拌,该叶轮使水流在反应器循环流动。

周边区域的活塞流善导致絮凝速度缓慢。

投入混凝剂的原水通常进入搅拌反应器的底部。

絮凝剂加在涡轮桨的底部。

聚合物的投加受DensaDeg®高密度沉淀池的原水控制。

在该搅拌区域悬浮固体(矾花或沉淀物)的浓度维持在最佳水平。

污泥的浓度通过来自污泥浓缩区的浓缩污泥的外部循环得到保证。

所设计的外部区域,因砂能量低,保证了矾花增大和密实。

反应池独特的设计的结果,即能够形成较大块的、密实的、均匀的矾花,这些矾花以比现今其它正在使用的沉淀系统快得多的速度进入预沉区。

2、预沉池—浓缩池当进入面积较大的预沉区时,矾花移动速度放缓。

这样可以避免千万矾花的破裂及避免涡流的形成,也使绝大部分的悬浮固体在该区沉淀并浓缩。

泥板装有锥头刮泥机。

部分浓缩污泥在浓缩池抽出并泵送回至反应池入口。

浓缩区可分为两层:一层在锥形循环筒上面,一层在锥形循环筒下面。

从预沉池—浓缩池的底部抽出剩余污泥。

3、斜板分离池在斜板沉淀区除去剩余的矾花。

精心的设计使斜板区的配水十分均匀。

正是因为在整个斜板面积上均匀的配水,所以水流不会短路,从而使得沉淀在最佳状态下完成。

沉淀水由一个收集槽系统收集。

矾花堆积在沉淀池下部,形成的污泥也在这部分区域浓缩。

根据装置的尺寸,污泥靠自重收集或刮除或被循环至反应池前部。

M ultilfo®高密度沉淀池工艺Multilfo®高密度沉淀池为法国威立雅环境集团注册技术。

适用于需要澄清和/或去除藻类、硬度、铁、锰、色度和浊度的地表水。

1混凝池:混凝剂投加在原水中,在快速搅拌器的作用下同污水中悬浮物快速混合,通过中和颗粒表面的负电荷使颗粒“脱稳”,形成小的絮体然后进入絮凝池。

同时原水中的磷和混凝剂反应形成磷酸盐达到化学除磷的目的。

2絮凝池:絮凝剂促使进入的小絮体通过吸附、电性中和和相互间的架桥作用形成更大的絮体,慢速搅拌器的作用既使药剂和絮体能够充分混合又不会破坏已形成的大絮体。

3斜板沉淀池:絮凝后出水进入沉淀池的斜板底部然后上向流至上部集水区,颗粒和絮体沉淀在斜板的表面上并在重力作用下下滑。

较高的上升流速和斜板60°倾斜可以形成一个连续自刮的过程,使絮体不会积累在斜板上。

沉淀的污泥沿着斜板下滑然后跌落到池底,污泥在池底被浓缩。

刮泥机上的栅条可以提高污泥浓缩效果,慢速旋转的刮泥机把污泥连续地刮进中心集泥坑。

浓缩污泥按照一定的设定程序或者由泥位计来控制以达到一个优化的污泥浓度,然后间断地被排出到污泥处理系统。

沉淀后的澄清水由分布在斜板沉淀池顶部的不锈钢集水槽收集、排放进入后续工艺。

DensaDeg®4D澄清池工艺Degremont公司还开发了一种专门用于处理各种污水溢流的DensaDeg®4D澄清池,基本原理与DensaDeg®工艺类似,主要是通过以下功能达到净化水体的目的:去除砂砾、去除油脂、整体化的凝聚絮凝单元加斜管沉淀、污泥稠化及浓缩。

其工作流程为已投加混凝剂的原水首先进入预混凝池,通过空气搅拌使无机电解质与水中颗粒充分接触反应,使水中的粗大砂砾直接沉降在池底排出;预混凝后的出水进入絮凝池后与回流污泥以及投加的高聚物絮凝剂在机械搅拌下充分混合,形成密实的矾花;充分混凝后的水体最后进入斜管澄清池,在预沉区大部分絮体与水分离,剩余部分通过斜管沉淀池被除去。

漂浮在水体表层的油脂通过刮油器收集而达到除油的目的;沉积在澄清池底的污泥部分回流,剩余部分则稠化浓缩。