电镀膜厚规格标准

电镀镀层厚度标准

电镀镀层厚度标准电镀是一种常见的金属表面处理方法,通过在金属表面沉积一层金属或合金来改善其性能,如增加耐腐蚀性、提高导电性等。

而电镀的质量很大程度上取决于镀层的厚度,因此制定了一系列的电镀镀层厚度标准,以保证电镀产品的质量和性能。

首先,我们需要了解电镀镀层厚度的测量方法。

通常情况下,电镀镀层厚度可以通过磁感应法、X射线荧光法、涂层测厚仪等方法来进行测量。

这些方法各有优缺点,可以根据具体情况选择合适的测量方法。

其次,不同的电镀镀层厚度标准适用于不同的金属和不同的应用场景。

例如,对于镀铬层来说,一般的镀层厚度标准为0.2-0.3um;而对于镀锌层来说,其标准厚度则为5-25um。

此外,不同的国家和行业也可能会有不同的电镀镀层厚度标准,需要根据具体情况进行合理选择。

在实际生产中,严格遵守电镀镀层厚度标准非常重要。

如果镀层过薄,可能无法达到所需的功能要求,如防腐蚀、提高硬度等;而如果镀层过厚,则可能会导致成本增加、加工难度增加等问题。

因此,制定合理的电镀镀层厚度标准,严格控制生产过程,对于保证产品质量和降低生产成本都具有重要意义。

此外,需要注意的是,电镀镀层厚度标准的制定也需要考虑到环境保护和资源节约的因素。

过度的电镀镀层厚度不仅会增加成本,还可能会产生大量的废水和废料,对环境造成污染。

因此,在制定电镀镀层厚度标准时,也需要综合考虑各种因素,寻求最佳的平衡点。

总的来说,电镀镀层厚度标准是保证电镀产品质量和性能的重要依据,对于生产和应用都具有重要意义。

我们需要根据具体情况选择合适的测量方法,严格遵守标准要求,同时也要考虑环保和资源节约的因素,以推动电镀行业的可持续发展。

电镀膜厚标准

電鍍膜厚標準

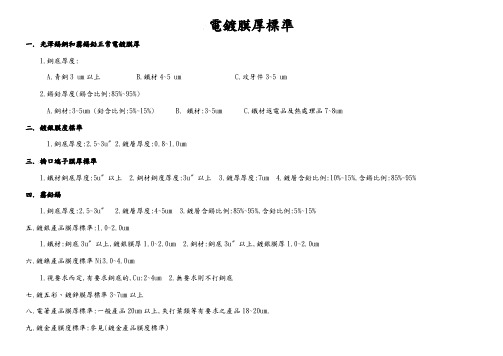

一.光澤錫銅和霧錫鉛正常電鍍膜厚

1.銅底厚度:

A.青銅3 um以上

B.鐵材4~5 um

C.攻牙件3~5 um

2.錫鉛厚度(錫含比例:85%~95%)

A.銅材:3~5um (鉛含比例:5%~15%)

B. 鐵材:3~5um

C.鐵材返電品及熱處理品7~8um

二.鍍銀膜度標準

1.銅底厚度:

2.5~3u〞2.鍍層厚度:0.8~1.0um

三.橋口端子膜厚標準

1.鐵材銅底厚度:5u〞以上

2.銅材銅度厚度:3u〞以上

3.鍍厚厚度:7um

4.鍍層含鉛比例:10%~15%,含錫比例:85%~95%

四.霧鉛錫

1.銅底厚度:

2.5~3u〞 2.鍍層厚度:4~5um

3.鍍層含錫比例:85%~95%,含鉛比例:5%~15%

五.鍍銀產品膜厚標準:1.0~2.0um

1.鐵材:銅底3u〞以上,鍍銀膜厚1.0~

2.0um 2.銅材:銅底3u〞以上,鍍銀膜厚1.0~2.0um

六.鍍鎳產品膜度標準Ni3.0~4.0um

1.視要求而定,有要求銅底的,Cu:2~4um

2.無要求則不打銅底

七.鍍五彩、鍍鋅膜厚標準3~7um以上

八.電著產品膜厚標準:一般產品20um以上,失打葉類等有要求之產品18~20um.

九.鍍金產膜度標準:參見(鍍金產品膜度標準)

油類使用對照表

品質管理流程圖。

电镀检验标准

一、目的本规范旨在定义机构电镀外观检验标准,作为检验判定之依据,同时为客户与外协厂对公司质量要求认知之准则。

二、范围产品有关之电镀组成之技术质量标准。

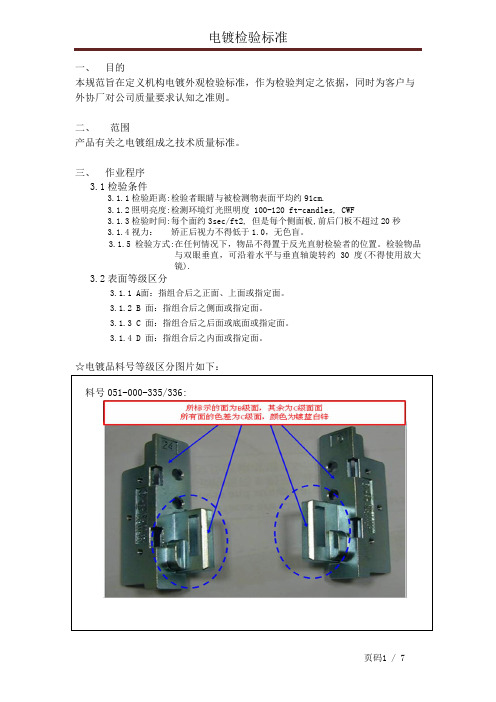

三、作业程序3.1检验条件3.1.1检验距离:检验者眼睛与被检测物表面平均约91cm.3.1.2照明亮度:检测环境灯光照明度 100-120 ft-candles, CWF3.1.3检验时间:每个面约3sec/ft2, 但是每个侧面板,前后门板不超过20秒3.1.4视力:矫正后视力不得低于1.0,无色盲。

3.1.5检验方式:在任何情况下,物品不得置于反光直射检验者的位置。

检验物品与双眼垂直,可沿着水平与垂直轴旋转约30度(不得使用放大镜).3.2表面等级区分3.1.1 A面:指组合后之正面、上面或指定面。

3.1.2 B 面:指组合后之侧面或指定面。

3.1.3 C 面:指组合后之后面或底面或指定面。

3.1.4 D 面:指组合后之内面或指定面。

☆电镀品料号等级区分图片如下:料号051-000-335/336:料号051-000-289:料号051-000-290:料号051-000-334:料号051-000-333:料号051-000-357:料号051-000-356:料号051-000-355/368:料号150-000-968:料号150-000-967:四、电镀品缺陷类型4.1表面缺陷填充不良---在正常条件下,料无法完全充填。

异色---颜色变化,可以是条纹,点或面。

磨痕---物体表面磨伤或擦伤的痕迹毛边---分模线溢出的料,(边刺)熔融材料从分模线或间隙渗出来的现象合模线---因模具结合,在物体表面所造成的结合线条划痕---手指感觉不出之线凹痕或痕迹,产品表面出现各种线的痕迹的刮伤。

黑点---材料表面有无法清除掉的黑色残留物。

发黄、发蓝---电镀后氧化,导致颜色发生变异4.2物理缺点4.2.1膜厚---电镀层厚度(管控要求5-10um)。

4.2.2盐雾---成份5%盐雾测试(要求12H内不泛白,48H不生红锈且表面不可发黑)4.2.3色差---颜色与标准的偏差(依限度样品)。

电镀标准rh0387_概述说明以及解释

电镀标准rh0387 概述说明以及解释1. 引言1.1 概述本篇文章旨在对电镀标准rh0387进行概述说明和解释。

我们将首先介绍文章的结构,并阐明研究目的。

1.2 文章结构本文共分为五个主要部分:引言、电镀标准rh0387概述说明、rh0387标准解释、样品测试与检验方法,以及结论和展望。

每个部分都包含有具体的子章节,以便清楚地组织文章内容。

1.3 目的本文的目的是深入了解电镀标准rh0387,并对其定义、背景、重要性和应用范围进行详细说明。

此外,我们还将对该标准文件的结构与组成部分进行解释,以及关键术语和定义进行阐述。

最后,我们将介绍样品测试与检验方法,并对未来发展趋势提出改进建议。

以上是“1. 引言”部分的内容。

2. 电镀标准rh0387概述说明2.1 定义和背景电镀标准rh0387是指国际标准化组织(ISO)制定的有关电镀工艺和技术规范的文件。

它提供了一套全面而系统的指导原则,用于确定电镀过程中所需的材料、设备、工作条件以及测试方法等方面的要求。

这个标准的制定旨在确保产品表面得到均匀、耐久且具有高质量的镀层,以满足客户对产品外观和性能的需求。

2.2 电镀标准的重要性电镀作为一种常见的表面处理技术,在现代工业生产中起着重要作用。

它可以增强金属零件的耐腐蚀性能、改善外观美观度,并且具有提高导电性和导热性等优势。

然而,不合格或者低质量的电镀处理可能会使产品品质下降,甚至导致使用寿命缩短或不可修复的损坏。

因此,制定并遵守适当的电镀标准对于确保产品质量和安全性具有重要意义。

2.3 电镀标准的应用范围电镀标准rh0387适用于各种金属材料的表面电镀处理,包括但不限于钢铁、铜、铝、锌等常见金属。

它涵盖了不同类型的电镀技术,如镀铬、镀锌、电解镍、电镀银等。

同时,该标准还提供了指导原则,用于确定不同应用领域中的特殊要求,例如汽车制造、航空航天、家电和建筑等行业。

以上是对“2. 电镀标准rh0387概述说明”部分内容的详细解释和说明。

金属表面电镀检验标准

金属表面电镀检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义3.1 A 面:指电镀件正面(在使用过程中能直接看到的表面)。

3.2 B 面:指电镀件四侧边(需将电镀件偏转45~90 °才能看到的四周边)。

3.3 膜厚:电镀层厚度(须符合图纸规定,未明确规定者,须达5um以上)。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5、检验方案5.1外观检验方案:一般情况下,产品表面外观检验要求100%进行检验,检验方式依据本标准。

特殊产品根据产品的具体要求检验(喷绘类产品的外观检验可参照样件)。

5.2表面粗糙度达到设计要求的表面粗糙度值。

5.3 性能检验方案:性能检验属破坏性实验,每批次一件或两件检验则可,也可根据公司实际情况检验。

6、外观不良现象及说明6.1 污渍:一般为加工过程中,不明油渍或污物附着造成。

6.2 异色:除正常电镀色泽外,均属之(例如:铬酸皮膜过度造成的黄化,或光亮剂添加不当等)。

6.3 针孔:电镀表面出现细小圆孔直通素材。

6.4 软划痕:没有深度的划痕(无手感)。

6.5 硬划痕:硬物摩擦造成的划痕或有深度的划痕(用手指摸刮有感觉)。

6.6 电极黑影:指工作在电挂镀时,挂勾处因电镀困难产生之黑影。

6.7 电击:电镀过程中,工件碰触大电流产生异常的缺口。

6.8 白斑:材料电镀前表面锈蚀深及底材时,电镀后因光线折射,产生白色斑纹。

6.9 水纹:烘干作业不完全或水质不干净造成。

6.10 过度酸洗:浸于酸液中的时间过长,造成金属表面过度腐蚀。

6.11 吐酸:药水残留于夹缝无法完全烘干,静置后逐渐流出,常造成腐蚀现象。

6.12 脱层(翘皮):镀层附着力不佳,有剥落的现象。

7、外观检验允收标准缺陷现象检验标准度污渍不允许。

电镀镀层厚度标准

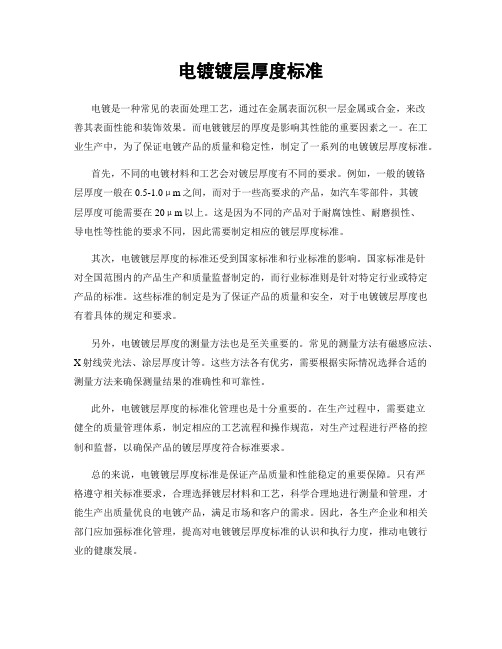

电镀镀层厚度标准电镀是一种常见的表面处理工艺,通过在金属表面沉积一层金属或合金,来改善其表面性能和装饰效果。

而电镀镀层的厚度是影响其性能的重要因素之一。

在工业生产中,为了保证电镀产品的质量和稳定性,制定了一系列的电镀镀层厚度标准。

首先,不同的电镀材料和工艺会对镀层厚度有不同的要求。

例如,一般的镀铬层厚度一般在0.5-1.0μm之间,而对于一些高要求的产品,如汽车零部件,其镀层厚度可能需要在20μm以上。

这是因为不同的产品对于耐腐蚀性、耐磨损性、导电性等性能的要求不同,因此需要制定相应的镀层厚度标准。

其次,电镀镀层厚度的标准还受到国家标准和行业标准的影响。

国家标准是针对全国范围内的产品生产和质量监督制定的,而行业标准则是针对特定行业或特定产品的标准。

这些标准的制定是为了保证产品的质量和安全,对于电镀镀层厚度也有着具体的规定和要求。

另外,电镀镀层厚度的测量方法也是至关重要的。

常见的测量方法有磁感应法、X射线荧光法、涂层厚度计等。

这些方法各有优劣,需要根据实际情况选择合适的测量方法来确保测量结果的准确性和可靠性。

此外,电镀镀层厚度的标准化管理也是十分重要的。

在生产过程中,需要建立健全的质量管理体系,制定相应的工艺流程和操作规范,对生产过程进行严格的控制和监督,以确保产品的镀层厚度符合标准要求。

总的来说,电镀镀层厚度标准是保证产品质量和性能稳定的重要保障。

只有严格遵守相关标准要求,合理选择镀层材料和工艺,科学合理地进行测量和管理,才能生产出质量优良的电镀产品,满足市场和客户的需求。

因此,各生产企业和相关部门应加强标准化管理,提高对电镀镀层厚度标准的认识和执行力度,推动电镀行业的健康发展。

电镀锌件检验标准

电镀锌件检验标准1、目的为有效控制外协电镀锌产品的质量,统一电镀锌产品的检验标准,特制订本检验标准。

2、范围适用于所有电镀锌产品的检验3、职责3.1、品管部:负责根据客户的要求制订统一的电镀锌产品的品质标准并依此进行检验。

3.2、采购部:负责根据品质标准进行采购。

4、定义4.1、表面缺陷:镀层表面缺陷是指镀层表面上特别是镀件的主要表面上和各种针孔、麻点、起皮、起泡、削落、阴阳面、斑点、烧焦、雾状、权枝状各海棉沉积层,以及应当镀覆而未镀覆的部位等。

4.1.1、针孔:从镀层表面贯穿到镀层底部或基体金属的微小孔道。

4.1.2、麻点:在电镀过种由于种种原因而在电镀表面形成的小坑。

4.1.3、起皮:镀层呈片状脱落基体现象4.1.4、起泡:在电镀中由地镀层与底金属之间失去结合力而脱引起一种凸起状缺陷。

4.1.6、削落:由于某些原因(例如不均匀的热膨胀或收缩)引起的镀层表面的破裂或脱落。

4.1.7、斑点:指镀层表面的一类色斑、暗斑的等缺陷。

它是由一电镀过程中沉淀不良、异物粘附或钝化液清洗不干静造成。

4.1.8、烧焦镀层:在过高电流的情况下形成的黑暗色、粗糙松散、质量差的沉积物,其中含有氧化物和钝化液清洗不干净造成。

、4.1.9、雾状:脂镀层表面存在程度不同的云雾状覆盖物,多数产生于光亮镀层表面4.1.10、树枝状结晶:电镀时在阴极上(特别是边缘和其他高电流密度区)形成的粗糙、松散的树状或不规则突起的沉积物。

4.1.11、海棉状镀层:与基本材料结合不牢固的疏松多孔的沉积物。

4.2、镀层厚度的术语4.2.1、主要表面:制件上某些已处理或待处理覆盖的表面,在该表面上覆盖层对制件的外观和(或)使用性能是重要的。

4.2.2、局部厚度:在基本测量面内进行规定次数测量的算术平均值。

4.2.3、最小局部厚度:在一个制件的主要表面上所测的局部厚度最小值,也称最小厚度。

4.2.4、平均厚度:在同一平面内、选择平均分布的十个点进行厚度测量,所测厚度的算术平均值即为平均厚度。

电镀产品品质检验规范

电镀产品品质检验标准常驻的检验工程为:1.膜厚;3.鍍層附着力;4.硬度測試;6.耐酒精測試;7.高溫高濕測試8.冷熱沖擊測試;9.鹽霧測試;10.排汗測試;11外瞧;12包装;一.膜厚:1.膜厚为电镀检测全然工程,使用全然工具为萤光膜厚仪〔X-RAY〕,其原理是使用X射线照耀镀层,收集镀层返回的能量光谱,膜厚一般為0.02mm,最大不超過0.03mm.2.檢查周期:每批;3.測試數量:n>5pcs二.裝配檢查:1.確認是否符合圖面標出的重要尺寸;裝配後有否影響外觀及功能,手感;2.檢查周期:每批;3.測試數量:n>2pcs;二.镀层附着力:1.將3M膠紙粘貼在刀切100格〔每小格為1MM*1MM〕的電鍍層外表,用橡皮擦在其上面來回磨擦,使其完全密貼後,以45度方向迅速撕開,鍍層需無脫落現象。

如目视无法瞧瞧清晰,可使用10倍显微镜瞧瞧;a) 不可有掉落金属粉末及补胶带粘起之现象。

b) 不可有金属镀层剥落之现象。

d) 不可有起泡之现象2.檢查周期:每批;3.測試數量:n>2pcs;四.硬度測試:/s的速度向前推進,擦試後鍍層不能有劃痕;其中:UV鍍測試:3H鉛筆,500g力真空鍍:2H鉛筆,500g力水鍍測試:1H鉛筆,200g力2.檢查周期:每批;3.測試數量:n>2pcs;五.耐磨測試:1.頭施500g力,用於被測產品來回試擦50次,往返為一次,不能變色,脫鍍及露底材;2.檢查周期:一次/3個月3.數量:n>2pcs;六.耐酒精測試:1.用500g砝碼外包8層棉布,再將白棉布沾濕濃度為95%的乙醇,以不下滴為宜,將砝碼與鍍層面垂直,在同一位置往退,移動距離1英寸為一次,共100次,鍍層不能有反應;2.檢查周期:一次/3個月;3.測試數量:n>5pcs;七.高溫高濕測試:1.ABS底材溫度設定為60度,PC底材溫度設定為90度,濕度90%-95%,測試時間6小時,瞧鍍層有無拱起,起泡或脫落;2.檢查周期:一次/3個月;3.測試數量:n>5pcs;八.冷熱沖擊測試:1.零下1度30分鐘,常溫2分鐘,70度30分鐘為一個回合,瞧鍍層有無拱起,起泡或脫落;2.檢查周期:一次/3個月;:n>5pcs;其中:UV鍍測試:5回合;真空鍍:2回合;水鍍測試:1回合;九.鹽霧測試:1.溫度35度,濃度5%的鹽水,噴霧8小時,共3回;瞧鍍層有無起反應;2.檢查周期:一次/3個月;3.測試數量:n>5pcs;十.排汗測試:1.常溫下5%Nacl,10%乳酸,85%蒸鎦水,浸泡24小時,瞧鍍層有無反應;2.檢查周期:一次/3個月;3.測試數量:n>5pcs;4.排汗測試只限定人體與鍍層經常接觸之電鍍零件適用;十一.外觀檢查:1.檢驗條件:在40W-60W日光燈相當照明度條件下,距離30-50cm:2.外表镀层符合规定要求,光滑、平坦、均匀光亮,同批产品无色差〔注:色差包括颜色和光泽度〕;3..镀层外表不得有如下缺陷:〔1〕起泡:镀层与基体因局部剥离致外表呈气泡现象;〔2〕脱皮:镀层与基体有剥离现象;镀层成片状脱离基体材料的现象〔3〕烧焦:在过高电流下形成的颜色黑暗、粗糙、松散等质量不佳的沉积物,其中常含有氧化物或其他杂质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、目的

为公司所有电镀产品的膜厚规格制定统一标准,以满足客户及行业要求.

二、範圍

適用於公司所有电镀品.

三、權責

品保:負責本規定之執行與維護.

采购:负责将本规定传达所有供应商,并在内部升版时及时知会厂商更新.

工程:负责搜集行业及客户资讯,确保电镀规格于客供端之合理性.

四、定義

無

五、內容

5.1.电镀规格(单位: U〞):

5.2.盐雾测试要求:

5.2.1.所有PIN针及先冲后镀端子盐雾必须满足16H以上.

5.2.2.电镀铜板未冲压前必须满足8H以上.

5.2.3.先电镀后冲压的端子不作盐雾测试要求.

5.3膜厚测试要求:

5.3.1.所有膜厚值以Fisher机型测试值为标准.

5.3.2.所有膜厚测试点均以华亚工程图纸标注为准.

六、参考文件

6.1.工程图纸

6.2.规格书。