电镀时间与理论厚度的计算方法

电镀时间与理论厚度的计算方法精编版

电镀时间与理论厚度的计算方法公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]电镀时间与理论厚度的计算方法时间的计算:电镀时间(分)==电镀子槽总长度(米)/产速(米/分)例:某一,每一个镀镍子槽长为1.0米,共有五个,生产速度为10米/分,请问电镀时间为多少?电镀时间(分)==1.0×5/10==0.5(分)理论厚度的计算:由法拉第两大定律导出下列公式:理论厚度Z(μ``)==2.448CTM/ND(Z厚度,T时间,M原子量,N电荷数,D密度,C电流密度)举例:镍密度8.9g/cm3,电荷数2,原子量58.69,试问镍电镀理论厚度?Z==2.448 CTM/ND==2.448CT×58.69/2×8.9==8.07CT若电流密度为1Amp/dm2(1ASD),电镀时间为一分钟,则理论厚度Z==8.07×1×1==8.07μ``金理论厚度==24.98CT(密度19.3,分子量196.9665,电荷数1)铜理论厚度==8.74 CT(密度8.9,分子量63.546,电荷数2)银理论厚度==25.15 CT(密度10.5,分子量107.868,电荷数1)钯理论厚度==10.85 CT(密度12.00,分子量106.42,电荷数2)80/20钯镍理论厚度==10.42 CT(密度11.38,分子量96.874,电荷数2)90/10锡铅理论厚度==20.28 CT(密度7.713,分子量127.8,电荷数2)综合计算A:假设电镀一批D-25P-10SnPb端子,数量为20万支,生产速度为20M/分,每个镍槽镍电流为50 Amp,金电流为4 Amp,锡铅电流为40 Amp,实际电镀所测出厚度镍为43μ``,金为11.5μ``,锡铅为150μ``,每个电镀槽长皆为2米,镍槽3个,金槽2个,锡铅槽3个,每支端子镀镍面积为82平方毫米,镀金面积为20平方毫米,镀锡铅面积为46平方毫米,每支端子间距为0.6毫米,请问:1.20万只端子,须多久可以完成?2.总耗金量为多少g,换算PGC为多少g3.每个镍,金,锡铅槽电流密度各为多少?4.每个镍,金,锡铅电镀效率为多少?解答:1.20万支端子总长度==200000×6==1200000==1200M20万支端子耗时==1200/20==60分==1Hr2.20万支端子总面积==200000×20==4000000mm2==400dm220万支端子耗纯金量==0.0049AZ==0.0049×400×11.5==22.54g20万支端子耗PGC量==22.54/0.681==33.1g3.每个镍槽电镀面积==2×1000×82/6==27333.33mm2==2.73dm2每个镍槽电流密度==50/2.73==18.32ASD每个金槽电镀面积==2×1000×20/6==6666.667mm2==0.67dm2每个镍槽电流密度==4/0.67==5.97ASD每个锡铅槽电镀面积==2×1000×46/6==15333.33mm2==1.53dm2每个镍槽电流密度==40/1.53==26.14ASD4.镍电镀时间==3×2/20==0.3分镍理论厚度==8.07CT==8.07×18.32×0.3==44.35镍电镀效率==43/44.35==97%金电镀时间==2×2/20==0.2分金理论厚度==24.98CT==24.98×5.97×0.2==29.83金电镀效率==11.5/29.83==38.6%锡铅电镀时间==3×2/20==0.3分锡铅理论厚度==20.28CT==20.28×26.14×0.3==159锡铅电镀效率==150/159==94.3%综合计算B:今有一客户委托电镀加工一端子,数量总为5000K,其电镀规格为镍50μ``,金GF,锡铅为100μ``。

表面处理中的电镀以及烫金工艺

表面处理中的电镀以及烫金工艺电镀镀层厚度:镀层的厚度是由电流和时间决定的,电流越大,时间越长,镀层厚度就越厚。

电流大小是由电流密度和镀件面积决定的,电流密度是由各电镀工艺决定的。

那么,知道了这几个条件怎样计算镀层厚度或者时间呢?首先要了解电化当量的概念,所谓电化当量,就是单位电流和单位时间内能够镀出的金属的质量(重量),电镀常用的电化当量单位是克/安培小时,不同的金属有不同的电化当量,可以查相关资料得到,也可以自己计算出来,计算方法是金属的克当量(就是金属的原子量除以它的价数)除以26.8。

比如,镍的原子量是58.69,价数是2,它的克当量就是58.69/2=29.35,它的电化当量就是29.35/26.8=1.095(克/安培小时)。

怎样由电化当量计算镀层厚度呢?举个例子,比如镀镍,已知电化当量是1.095克/安培小时,假定给的电流密度是3A/平方分米,那么1平方分米面积,镀1小时,就是3安培小时,就会镀出1.095乘以3,等于3.225克镍,这么多的镍分布在1平方分米的面积上,镍的密度(比重)是8.9,不难算出镀层厚度是3.6丝,考虑到电流效率不是100%,镀镍电流效率一般为95%,修正后镀层厚度就是3.6乘以0.95=3.4丝。

电镀材料:塑胶一般镀铜、镍、铬,五金件要看用途,防护用一般镀锌;装饰用一般镀铜和镍打底,面层镀铬、仿金、金、银、铂、铑、珍珠黑等等;特殊要求各有镀种,如要求耐磨镀铬或化学镀镍,要求导电镀银或金,要求可焊镀锡或铅锡合金等等。

真空电镀:湿法工艺:1.化学浸镀2.电镀3.喷导电涂料干法工艺1.真空蒸镀2.阴极溅镀3.离子镀4.烫金5.熔融喷镀真空蒸镀法是在高度真空条件下加热金属,使其熔融、蒸发,冷却后在塑料表面形成金属薄膜的方法。

常用的金属是铝等低熔点金属。

加热金属的方法:有利用电阻产生的热能,也有利用电子束的。

在对塑料制品实施蒸镀时,为了确保金属冷却时所散发出的热量不使树脂变形,必须对蒸镀时间进行调整。

电镀常用的计算方法

电镀常用的计算方法在电镀过程中,涉及到很多参数的计算如电镀的厚度、电镀时间、电流密度、电流效率的计算。

当然电镀面积计算也是非常重要的,为了能确保印制电路板表面与孔内镀层的均匀性和一致性,必须比较精确的计算所有的被镀面积。

目前所采用的面积积分仪(对底片的板面积进行计算)和计算机计算软件的开发,使印制电路板表面与孔内面积更加精确。

但有时还必须采用手工计算方法,下例公式就用得上。

1.镀层厚度的计算公式:(厚度代号:d、单位:微米)d=(C×Dk×t×ηk)/60r2.电镀时间计算公式:(时间代号:t、单位:分钟)t=(60×r×d)/(C×Dk×ηk)3.阴极电流密度计算公式:(代号:、单位:安/分米2)ηk=(60×r×d)/(C×t×Dk)4.阴极电流以效率计算公式:Dk=(60×r×d)/(C×t×Dk)第三章沉铜质量控制方法化学镀铜(Electroless Plating Copper)俗称沉铜。

印制电路板孔金属化技术是印制电路板制造技术的关键之一。

严格控制孔金属化质量是确保最终产品质量的前提,而控制沉铜层的质量却是关键。

日常用的试验控制方法如下:1.化学沉铜速率的测定:使用化学沉铜镀液,对沉铜速率有一定的技术要求。

速率太慢就有可能引起孔壁产生空洞或针孔;而沉铜速率太快,将产生镀层粗糙。

为此,科学的测定沉铜速率是控制沉铜质量的手段之一。

以先灵提供的化学镀薄铜为例,简介沉铜速率测定方法:(1)材料:采用蚀铜后的环氧基材,尺寸为100×100(mm)。

(2)测定步骤:A. 将试样在120-140℃烘1小时,然后使用分析天平称重W1(g);B. 在350-370克/升铬酐和208-228毫升/升硫酸混合液(温度65℃)中腐蚀10分钟,清水洗净;C.在除铬的废液中处理(温度30-40℃)3-5分钟,洗干净;D. 按工艺条件规定进行预浸、活化、还原液中处理;E. 在沉铜液中(温度25℃)沉铜半小时,清洗干净;F. 试件在120-140℃烘1小时至恒重,称重W2(g)。

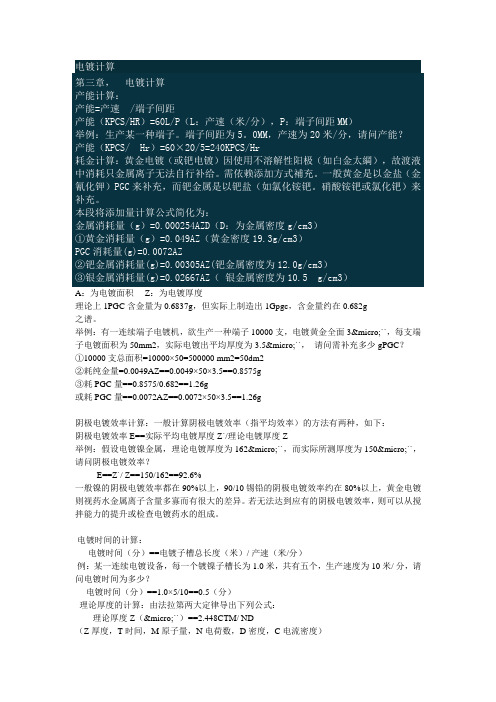

电镀计算

52010.5A:为电镀面积 Z:为电镀厚度理论上 1PGC含金量为0.6837g,但实际上制造出1Gpgc,含金量约在0.682g之谱。

举例:有一连续端子电镀机,欲生产一种端子10000支,电镀黄金全面3µ``,每支端子电镀面积为50mm2,实际电镀出平均厚度为3.5µ``,请问需补充多少gPGC?①10000支总面积=10000×50=500000 mm2=50dm2②耗纯金量=0.0049AZ==0.0049×50×3.5==0.8575g③耗PGC量==0.8575/0.682==1.26g或耗PGC量==0.0072AZ==0.0072×50×3.5==1.26g阴极电镀效率计算:一般计算阴极电镀效率(指平均效率)的方法有两种,如下:阴极电镀效率E==实际平均电镀厚度Z`/理论电镀厚度Z举例:假设电镀镍金属,理论电镀厚度为162µ``,而实际所测厚度为150µ``,请问阴极电镀效率?E==Z`/ Z==150/162==92.6%一般镍的阴极电镀效率都在90%以上,90/10锡铅的阴极电镀效率约在80%以上,黄金电镀则视药水金属离子含量多寡而有很大的差异。

若无法达到应有的阴极电镀效率,则可以从搅拌能力的提升或检查电镀药水的组成。

电镀时间的计算:电镀时间(分)==电镀子槽总长度(米)/ 产速(米/分)例:某一连续电镀设备,每一个镀镍子槽长为1.0米,共有五个,生产速度为10米/ 分,请问电镀时间为多少?电镀时间(分)==1.0×5/10==0.5(分)理论厚度的计算:由法拉第两大定律导出下列公式:理论厚度Z(µ``)==2.448CTM/ ND(Z厚度,T时间,M原子量,N电荷数,D密度,C电流密度)举例:镍密度8.9g/cm3,电荷数2,原子量58.69,试问镍电镀理论厚度?Z==2.448 CTM/ ND==2.448CT×58.69 /2×8.9==8.07CT若电流密度为1Amp/ dm2(1ASD),电镀时间为一分钟,则理论厚度Z==8.07×1×1==8.07µ``金理论厚度==24.98CT(密度19.3,分子量196.9665,电荷数1)铜理论厚度==8.74 CT(密度8.9,分子量63.546,电荷数2)银理论厚度==25.15 CT(密度10.5,分子量107.868,电荷数1)钯理论厚度==10.85 CT(密度12.00,分子量106.42,电荷数2)80/20钯镍理论厚度==10.42 CT(密度11.38,分子量96.874,电荷数2)90/10锡铅理论厚度==20.28 CT(密度7.713,分子量127.8,电荷数2)综合计算A:假设电镀一批D-25P-10SnPb端子,数量为20万支,生产速度为20M/分,每个镍槽镍电流为50 Amp,金电流为4 Amp,锡铅电流为40 Amp,实际电镀所测出厚度镍为43µ``,金为11.5µ``,锡铅为150µ``,每个电镀槽长皆为2米,镍槽3个,金槽2个,锡铅槽3个,每支端子镀镍面积为82平方毫米,镀金面积为20平方毫米,镀锡铅面积为46平方毫米,每支端子间距为0.6毫米,请问:1.20万只端子,须多久可以完成?2.总耗金量为多少g?,换算PGC为多少g?,3.每个镍,金,锡铅槽电流密度各为多少?4.每个镍,金,锡铅电镀效率为多少?解答:1. 20万支端子总长度==200000×6==1200000==1200M20万支端子耗时==1200/ 20 ==60分==1Hr2. 20万支端子总面积==200000×20==4000000mm2==400dm220万支端子耗纯金量==0.0049AZ==0.0049×400×11.5==22.54g20万支端子耗PGC量==22.54 / 0.681==33.1g3. 每个镍槽电镀面积==2×1000×82 / 6==27333.33mm2==2.73dm2每个镍槽电流密度==50 /2.73 ==18.32ASD每个金槽电镀面积==2×1000×20 / 6==6666.667mm2==0.67dm2每个镍槽电流密度==4 /0.67 ==5.97ASD每个锡铅槽电镀面积==2×1000×46 / 6==15333.33mm2==1.53dm2每个镍槽电流密度==40 /1.53 ==26.14ASD4. 镍电镀时间==3×2 /20==0.3分镍理论厚度==8.07CT==8.07×18.32×0.3==44.35镍电镀效率==43 /44.35 ==97%金电镀时间==2×2 /20==0.2分金理论厚度==24.98CT==24.98×5.97×0.2==29.83金电镀效率==11.5/29.83 ==38.6%锡铅电镀时间==3×2 /20==0.3分锡铅理论厚度==20.28CT==20.28×26.14×0.3==159锡铅电镀效率==150/159 ==94.3%综合计算B:今有一客户委托电镀加工一端子,数量总为5000K,其电镀规格为镍50µ``,金GF,锡铅为100µ``。

电镀基本公式

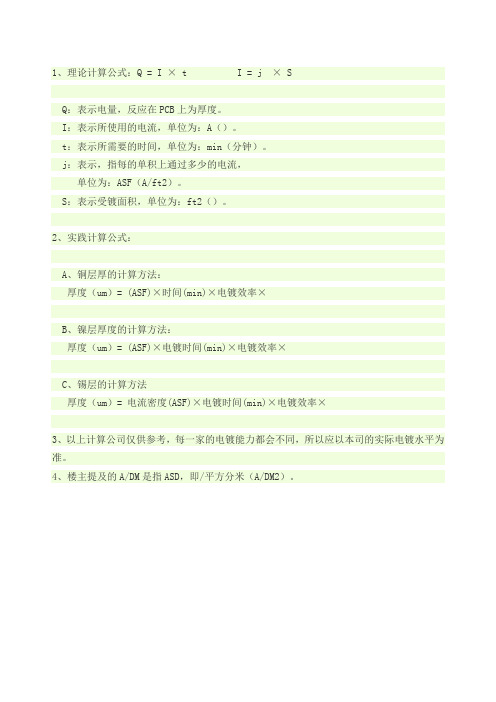

1、理论计算公式:Q = I × t I = j × S

Q:表示电量,反应在PCB上为厚度。

I:表示所使用的电流,单位为:A()。

t:表示所需要的时间,单位为:min(分钟)。

j:表示,指每的单积上通过多少的电流,

单位为:ASF(A/ft2)。

S:表示受镀面积,单位为:ft2()。

2、实践计算公式:

A、铜层厚的计算方法:

厚度(um)= (ASF)×时间(min)×电镀效率×

B、镍层厚度的计算方法:

厚度(um)= (ASF)×电镀时间(min)×电镀效率×

C、锡层的计算方法

厚度(um)= 电流密度(ASF)×电镀时间(min)×电镀效率×

3、以上计算公司仅供参考,每一家的电镀能力都会不同,所以应以本司的实际电镀水平为准。

4、楼主提及的A/DM是指ASD,即/平方分米(A/DM2)。

零件表面镀锌前尺寸的四种计算方法

零件表面镀锌前尺寸的四种计算方法要获得良好的镀层厚度,对零件镀前尺寸的计算就需要比较精确。

通常采用重量或者电镀时间、电镀液的浓度来进行计算,都为镀后进行控制的一种方法,而本文将对高精度零件在镀前尺寸的计算采用的四种计算方法,即极值法、均值法、叠加法、分段计算等进行讨论。

标签:表面处理;极值法;均值法;叠加法;分段计算随着现代工业的迅猛发展,对机械工业产品提出了更高的要求,要求产品能在高参数(如高温、高压、高速)和恶劣工况条件下长期稳定运转或服役,这就必然对材料表面的耐磨、耐蚀等性能以及表面装饰提出了更高的要求,使其成为防止产品失效的第一道防线。

表面处理技术则可以用极少量的材料就起到大量、昂贵的整体材料难以起到的作用,在不增加或不增加太多成本的情况下使产品表面受到保护和强化,从而提高产品的使用寿命和可靠性,改善机械设备的性能、质量、增强产品的竞争能力。

下面具体介绍一下零件表面镀锌前零件尺寸计算的四种方法:1 极值法对零件上孔或轴的进行镀锌后,对孔或轴的直径进行测量时,锌层为两层,故厚度应按双倍计算,由于孔和轴在测量时方向不一样,孔镀锌后孔的尺寸比基孔的尺寸小,而轴镀锌后轴的尺寸比基轴的尺寸要大,故孔和轴在镀锌前的尺寸计算方法上略有差异,若孔镀后尺寸要求为mm,要求镀锌厚度为(c~e)μm,则孔的镀前尺寸应为;若轴镀后要求的尺寸为mm,要求镀锌厚度为(c~e)μm,则轴的镀前尺寸应为。

例如:某零件表面需要镀锌,且该零件上有一个孔要求镀锌后的尺寸为mm,有一段轴要求镀锌后的尺寸为mm,要求镀锌厚度为18~25μm,则该零件在加工时,要求孔的尺寸为,即为mm,而要求轴的尺寸为,即为mm。

2 均值法有一种特殊情况,当按照第一种计算方法极值法计算出公差后,发现上下公差相同,这时,再采用极值法就无法满足要求了,故采用均值法进行计算。

所谓均值法,就是镀层厚度的平均值。

若孔镀后尺寸要求为mm,要求镀锌厚度为(c~e)μm,则孔的镀前尺寸应为;如果+a+2c/1000=-b+2e/1000,则需用均值法进行计算,及镀层厚度的平均值就为(2c/1000+2e/1000)/2,即镀层计算值应为f=(c+e)/1000,则孔的镀前尺寸应为;若轴镀后要求的尺寸为mm,要求镀锌厚度为(c~e)μm,则轴的镀前尺寸应为,同理镀层计算值应为f=(c+e)/1000,则轴的镀前尺寸应为,例如:某零件表面需要镀锌,且该零件上有一个孔要求镀锌后的尺寸为mm,有一段轴要求镀锌后的尺寸为mm,要求镀锌厚度为8~12μm,则该零件在加工時,要求孔的尺寸为,即为mm,而要求轴的尺寸为,即为mm。

FPC-PCB金属理论电镀重量及厚度计算

200 MM

1张

离子化合价 2

金属摩尔质量 (g/mol)

63.54

2.5 ASD

金属密度 (g/cm³)

8.93

18 MIN

2

电镀金属质量 单面理论厚度

(g)

(μm)

8.889 g

9.954 μm

2)图形电镀计算方式

受镀总面积(D㎡)

基板数量

电流密度

电镀时间

电镀面数

10.00 D㎡

1张

2.5 ASD

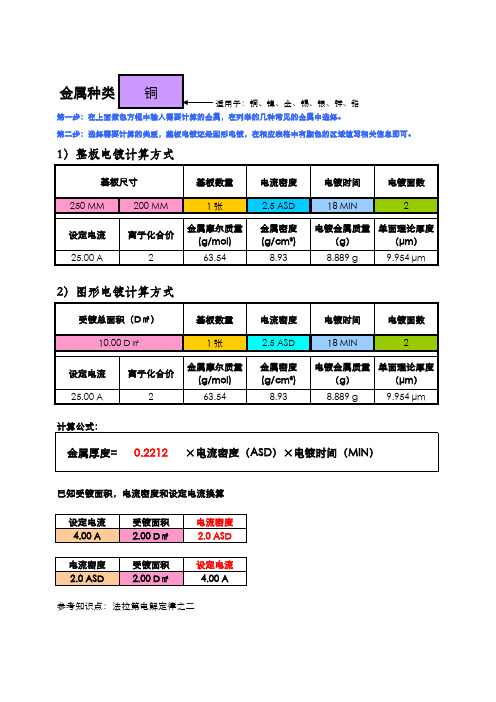

金属种类 铜

适用于:铜、镍、金、锡、银、锌、铬

第一步:在上面紫色方框中输入需要计算的金属,在列举的几种常见的金属中选择。

第二步:选择需要计算的类型,整板电镀还是图形电镀,在相应表格中有颜色的区域填写相关信息即可。

1)整板电镀计算方式电镀时间

电镀面数

250 MM 设定电流 25.00 A

设定电流 4.00 A

受镀面积 2.00 D㎡

电流密度 2.0 ASD

电流密度 2.0 ASD

受镀面积 2.00 D㎡

设定电流 4.00 A

参考知识点:法拉第电解定律之二

18 MIN

2

设定电流 25.00 A

离子化合价 2

金属摩尔质量 (g/mol)

63.54

金属密度 (g/cm³)

8.93

电镀金属质量 单面理论厚度

(g)

(μm)

8.889 g

9.954 μm

计算公式:

金属厚度= 0.2212 ×电流密度(ASD)×电镀时间(MIN)

已知受镀面积,电流密度和设定电流换算

沉金厚度计算

沉金厚度计算

摘要:

1.引言

2.沉金厚度的定义

3.计算沉金厚度的方法

3.1 称量法

3.2 测厚仪法

3.3 光学投影法

3.4 激光干涉法

4.影响沉金厚度计算准确性的因素

5.总结

正文:

沉金厚度计算在电镀、金属涂层等领域具有重要意义。

本文将介绍沉金厚度的定义,以及计算沉金厚度的各种方法。

沉金厚度是指在电镀过程中,沉积在基材上的金属层的厚度。

它直接影响到电镀产品的性能和质量。

因此,准确地计算沉金厚度对于控制电镀过程至关重要。

计算沉金厚度的方法有多种,下面介绍几种常用的方法:

1.称量法:通过称量电镀前后的基材重量差,来计算沉金厚度。

这种方法适用于精确度要求不高的场合。

2.测厚仪法:使用测厚仪(如磁性测厚仪、电涡流测厚仪等)直接测量沉

金层的厚度。

这种方法测量精确,但设备成本较高。

3.光学投影法:通过光学投影仪观察电镀层与基材的界面,从而计算出沉金厚度。

这种方法适用于测量大范围内的沉金厚度。

4.激光干涉法:利用激光干涉仪测量沉金层的厚度。

这种方法具有高精度、高灵敏度等优点,适用于高精度测量场合。

在实际应用中,影响沉金厚度计算准确性的因素有很多,如测量设备的准确度、操作方法等。

因此,在选择计算方法时,需要根据实际需求和条件,选择合适的测量方法。

总之,准确地计算沉金厚度对于控制电镀过程和确保产品质量具有重要意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电镀时间与理论厚度的计算方法

现代电镀网9月23日讯:

电镀时间的计算:

电镀时间(分)==电镀子槽总长度(米)/产速(米/分)

例:某一连续电镀设备,每一个镀镍子槽长为1.0米,共有五个,生产速度为10米/分,请问电镀时间为多少?

电镀时间(分)==1.0×5/10==0.5(分)

理论厚度的计算:由法拉第两大定律导出下列公式:

理论厚度Z(µ``)==2.448CTM/ND

(Z厚度,T时间,M原子量,N电荷数,D密度,C电流密度)

举例:镍密度8.9g/cm3,电荷数2,原子量58.69,试问镍电镀理论厚度?

Z==2.448 CTM/ND

==2.448CT×58.69/2×8.9

==8.07CT

若电流密度为1Amp/dm2(1ASD),电镀时间为一分钟,则理论厚度

Z==8.07×1×1==8.07µ``

金理论厚度==24.98CT(密度19.3,分子量196.9665,电荷数1)

铜理论厚度==8.74 CT(密度8.9,分子量63.546,电荷数2)

银理论厚度==25.15 CT(密度10.5,分子量107.868,电荷数1)

钯理论厚度==10.85 CT(密度12.00,分子量106.42,电荷数2)

80/20钯镍理论厚度==10.42 CT(密度11.38,分子量96.874,电荷数2)

90/10锡铅理论厚度==20.28 CT(密度7.713,分子量127.8,电荷数2)

综合计算A:

假设电镀一批D-25P-10SnPb端子,数量为20万支,生产速度为20M/分,每个镍槽镍电流为50 Amp,金电流为4 Amp,锡铅电流为40 Amp,实际电镀所测出厚度镍为43µ``,金为11.5µ``,锡铅为150µ``,每个电镀槽长皆为2米,镍槽3个,金槽2个,锡铅槽3个,每支端子镀镍面积为82平方毫米,镀金面积为20平方毫米,镀锡铅面积为46平方毫米,每支端子间距为0.6毫米,请问:

1.20万只端子,须多久可以完成?

2.总耗金量为多少g?,换算PGC为多少g?

3.每个镍,金,锡铅槽电流密度各为多少?

4.每个镍,金,锡铅电镀效率为多少?

解答:

1.20万支端子总长度==200000×6==1200000==1200M

20万支端子耗时==1200/20==60分==1Hr

2.20万支端子总面积==200000×20==4000000mm2==400dm2

20万支端子耗纯金量==0.0049AZ==0.0049×400×11.5==22.54g

20万支端子耗PGC量==22.54/0.681==33.1g

3.每个镍槽电镀面积==2×1000×82/6==27333.33mm2==2.73dm2

每个镍槽电流密度==50/2.73==18.32ASD

每个金槽电镀面积==2×1000×20/6==6666.667mm2==0.67dm2

每个镍槽电流密度==4/0.67==5.97ASD

每个锡铅槽电镀面积==2×1000×46/6==15333.33mm2==1.53dm2

每个镍槽电流密度==40/1.53==26.14ASD

4.镍电镀时间==3×2/20==0.3分

镍理论厚度==8.07CT==8.07×18.32×0.3==44.35

镍电镀效率==43/44.35==97%

金电镀时间==2×2/20==0.2分

金理论厚度==24.98CT==24.98×5.97×0.2==29.83

金电镀效率==11.5/29.83==38.6%

锡铅电镀时间==3×2/20==0.3分

锡铅理论厚度==20.28CT==20.28×26.14×0.3==159

锡铅电镀效率==150/159==94.3%

综合计算B:

今有一客户委托电镀加工一端子,数量总为5000K,其电镀规格为镍50µ``,金GF,锡铅为100µ``。

1.设定厚度各为:镍60µ``,金1.3µ``,锡铅120µ``。

2.假设效率各为:镍90%,金20%,锡铅80%。

3.可使用电流密度范围各为:镍设定15ASD,金0~10ASD,锡铅2~30ASD。

4.电镀槽长各为:镍6米,金2米,锡铅6米。

5.端子间距为2.54mm。

6.单支电镀面积各为:金15mm2,镍54mm2,锡铅29mm2。

请问:

1.产速为多少?

2.需要多少时间才能生产完毕?(不包含开关机时间)

3.镍电流各为多少安培?

4.金,锡铅电流密度及电流各为多少?

解答:

1.镍效率==镍设定膜厚/镍理论膜厚0.9==60/Z Z=67µ``(镍理论膜厚)

镍理论膜厚==8.074CT 67==8.074×15×T T==0.553分(电镀时间)

镍电镀时间==镍电镀槽长/产速0.553=6/V V=10.85米/分(产速)

2.完成时间==总量×0.001×端子间距/产速

t==5000000×0.001×2.54/10.85==1170.5分1170.5/60==19.5Hr(完成时间)

3.镍电镀总面积==镍电镀槽长/端子间距×单支镍电镀面积

M=6×1000/2.54×54==127559mm2==12.7559dm2

镍电流密度==镍电流/镍电镀总面积15==A/12.7559 A==191安培

4.金效率==金设定膜厚/金理论膜厚

0.2==1.3/Z Z=6.5µ``(金理论膜厚)

金电镀时间==金电镀槽长/产速T=2/10.85==0.1843分

金理论膜厚==24.98CT 6.5==24.98×C×0.1843 C==1.412ASD(电流密度)

金电镀总面积==金电镀槽长/端子间距×单支金电镀面积

M=2×1000/2.54×15==11811mm2==1.1811dm2

金电流密度==金电流/金电镀总面积1.412==A/1.1811 A==1.67安培

锡铅效率==锡铅设定膜厚/锡铅理论膜厚

0.8==120/Z Z==150µ``(锡铅理论膜厚)

锡铅电镀时间==锡铅电镀槽长/产速T=6/10.85==0.553分

锡铅理论膜厚==20.28CT 150==20.28×C×0.553 C==13.38ASD(电流密度)

锡铅电镀总面积==锡铅电镀槽长/端子间距×单支锡铅电镀面积

M=6×1000/2.54×==锡铅电流/锡铅电镀总面积13.38==A/6.8504 A==91.7安培。