多层PCB板制作全流程

1、简述 pcb 双面板和多层板生产流程。

【主题】:PCB双面板和多层板生产流程一、引言PCB(Printed Circuit Board,印刷电路板)是现代电子产品中不可或缺的一部分,它承载着电子元器件并提供电气连接。

在不同的电子产品中,我们经常会听到双面板和多层板的概念。

那么,它们的生产流程究竟是怎样的呢?二、双面板生产流程1. 设计与布局:双面板的生产流程首先要进行电路设计和布局,包括元件布局和线路走向的设计。

2. 制作内层板:将玻璃纤维布浸渍树脂,然后在铜箔上覆盖光敏胶,通过曝光、显影、蚀刻等步骤形成线路和铜箔残留的区域。

3. 复板:将内层板与预制好的介质层板及铜箔层板复合,并通过热压技术将其加以固化。

4. 外层图形化:在外层板铜箔表面上覆盖一层光敏胶,然后按照设计图形进行曝光、显影、蚀刻,形成外层线路及铜箔残留的区域。

5. 孔位铆合:利用机械或激光技术在板面上打孔(冲压孔位)。

6. 表面化学镀镍金:对板面进行化学镍金处理,以增强其与焊盘的附着力。

7. 色素沉积:在板面上形成阻焊油墨或者焊盘油墨图形。

8. 表面喷镘:将表面喷上喷锡层,构成铅(锡)粘接的表面。

三、多层板生产流程1. 设计与布局:多层板的设计和布局要比双面板更为复杂,需要考虑多层板间的互连关系和信号传输。

2. 制作内层板:多层板同样需要制作内层板,但在此之前需要将设计好的电路图分层布局,并使用铜箔、介质等材料进行层压。

3. 复合与预压:通过预压机将内层板与预制好的介质层板及铜箔层板复合,并进行热压处理。

4. 钻孔:利用高精度数控钻孔机对多层板进行钻孔处理,确保孔位的精确性。

5. 表面处理:在板面进行化学镀铜处理,以增强其导电性。

6. 外层图形化:进行外层线路的图形化处理,包括曝光、显影、蚀刻等步骤。

7. 色素沉积:形成阻焊油墨或者焊盘油墨图形。

8. 表面处理:喷镘或者喷锡等表面处理工艺,以增强焊盘的焊接性能。

四、总结从以上的生产流程可以看出,双面板和多层板的生产流程都是需要经过多道工艺步骤的复杂过程。

多层PCB加工工艺展示

多层PCB加工工艺展示1. 引言多层PCB(Printed Circuit Board)是一种复杂的电路板结构,可以在一个板子上集成多个电子元件并连接它们。

多层PCB在现代电子设备中被广泛应用,如计算机、手机、电视等。

本文将详细介绍多层PCB的加工工艺,包括原材料准备、设计和制造过程等。

2. 原材料准备2.1 PCB基板PCB基板是多层PCB的核心组成部分,一般采用玻璃纤维复合材料(FR-4)作为基础材料。

FR-4具有良好的机械性能和电气性能,能够满足多层PCB的需求。

在制造多层PCB之前,需要准备好符合规格要求的FR-4板材。

2.2 金属层多层PCB中的金属层通常使用铜作为导电层。

在原材料准备阶段,需要选择合适的铜箔,并按照设计要求进行裁剪和清洁处理。

铜箔的良好质量对于多层PCB的加工质量至关重要。

2.3 其他材料多层PCB的制造还需要使用一些其他材料,如聚酰亚胺薄膜作为绝缘层、胶黏剂用于层间黏合等。

这些材料的选择和准备也是确保多层PCB质量的关键步骤。

3. 设计过程3.1 原理图设计在进行多层PCB的加工之前,需要进行电路原理图的设计。

原理图设计是根据电路功能要求,将各个电子元件进行逻辑连接的过程。

现代电子设计软件提供了丰富的电路设计功能,能够快速方便地完成原理图设计。

3.2 布局设计布局设计是将电子元件放置在PCB基板上的过程。

在多层PCB的设计中,还需要考虑元件的分层布局以及层间连接的规划。

布局设计需要充分考虑电路的性能和可靠性,且满足板子尺寸和外观要求。

3.3 连接设计连接设计是指将电子元件之间进行连线的过程。

在多层PCB的设计中,连接设计需要考虑层间连线、盲通孔和埋入式通孔等特殊要求。

连接设计需要保证电路的信号传输可靠性和抗干扰能力。

4.1 内层制造内层制造是指PCB基板的内部层的制造过程。

首先,根据设计要求,将铜箔层压在FR-4基板上,并通过化学腐蚀的方式,去除多余的铜箔。

然后,在内层之间涂上绝缘层材料,并采用高温高压技术进行层压,使得内层连接紧密,并且具有良好的电气绝缘性能。

多层pcb生产流程

多层pcb生产流程英文回答:The production process of a multi-layer PCB involves several steps to ensure the successful manufacturing of the circuit board. Here is a detailed explanation of thevarious stages involved:1. Design and Layout:The first step is to design the PCB layout using a computer-aided design (CAD) software. This involves placing the components and routing the traces on different layersof the PCB. The design should adhere to the electrical and mechanical requirements of the circuit.设计和布局:多层PCB的生产过程的第一步是使用计算机辅助设计(CAD)软件进行设计。

这涉及将组件放置在PCB的不同层上并进行线路布线。

设计应符合电路的电气和机械要求。

2. Film Generation:Once the design is finalized, the next step is to generate the films required for the PCB fabrication process. The films act as a template for the different layers of the PCB. Each layer of the PCB requires a separate film.胶片生成:一旦设计确定,下一步是生成PCB制造过程所需的胶片。

pcb多层板制作工艺流程

pcb多层板制作工艺流程

PCB多层板的制作工艺流程如下:

裁板:将PCB基板裁剪成生产尺寸。

前处理:清洁PCB基板表面,去除表面污染物。

压膜:将干膜贴在PCB基板表层,为后续的图像转移做准备。

曝光:使用曝光设备利用紫外光对附膜基板进行曝光,从而将基板的图像转移至干膜上。

DE:将进行曝光以后的基板经过显影、蚀刻、去膜,进而完成内层板的制作。

内检:主要是为了检测及维修板子线路。

压合:顾名思义是将多个内层板压合成一张板子。

铆合:将PP裁成小张及正常尺寸使内层板与对应的PP铆合。

叠合压合、打靶、锣边、磨边。

钻孔:按照客户要求利用钻孔机将板子钻出直径不同,大小不一的孔洞,使板子之间通孔以便后续加工插件,也可以帮助板子散热。

一次铜:为外层板已经钻好的孔镀铜,使板子各层线路导通。

外层:外层同第一步内层流程大致相同,其目的是为了方便后续工艺做出线路。

二次铜与蚀刻:二次镀铜,进行蚀刻。

PCB板制造工艺流程

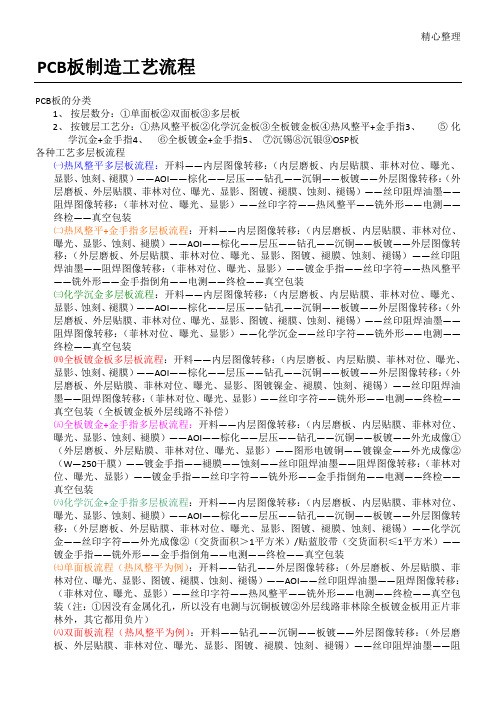

精心整理PCB 板制造工艺流程PCB 板的分类1、 按层数分:①单面板②双面板③多层板2、 按镀层工艺分:①热风整平板②化学沉金板③全板镀金板④热风整平+金手指3、 ⑤化学沉金+金手指4、 ⑥全板镀金+金手指5、 ⑦沉锡⑧沉银⑨OSP 板各种工艺多层板流程㈠热风整平多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨————丝印阻——(外————(外墨——(W ——曝光、显影、蚀刻、褪膜)——AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——化学沉金——丝印字符——外光成像②(交货面积>1平方米)/贴蓝胶带(交货面积≤1平方米)——镀金手指——铣外形——金手指倒角——电测——终检——真空包装㈦单面板流程(热风整平为例):开料——钻孔——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——AOI ——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:①因没有金属化孔,所以没有电测与沉铜板镀②外层线路菲林除全板镀金板用正片菲林外,其它都用负片)㈧双面板流程(热风整平为例):开料——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:因一共两层,所以用电测代替了AOI)㈨OSP多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——(二钻)——铣外形——OSP——终检——真空包装多层板流程的步骤、意义、作用、及注意事项,现以热风整平板+金手指为例。

多层板PCB设计教程完整版

多层板PCB设计教程完整版多层板PCB(Printed Circuit Board)是一种具有多个电子层的电路板,可以在其中布置更多的线路和元件。

相对于单层板和双层板,多层板可以提供更高的布线密度和更好的电磁兼容性。

在本教程中,我们将介绍多层板PCB设计的完整流程。

第一步:定义电路板的要求在开始设计多层板PCB之前,首先需要明确电路板的要求。

这包括电路板的尺寸、层数、层间间距、最小线宽/间距等。

此外,还需要确定电路板的应用、性能要求和可靠性要求。

第二步:绘制电路原理图在绘制多层板PCB之前,首先要绘制电路原理图。

电路原理图将显示电路中的所有元件和它们之间的连接方式。

可以使用专业的电路设计软件如Altium Designer或Eagle来完成这一步骤。

第三步:布局设计布局设计是指在电路板上将元件放置在适当的位置,以满足电路板的要求和性能。

在布局设计时,应确保元件之间的连接尽可能短,避免干扰和信号损失。

此外,还需考虑散热、信号完整性和EMI(电磁干扰)等因素。

第四步:进行层规划第五步:进行布线设计布线设计是将电路中的信号线连接到正确的元件之间的步骤。

在多层板PCB中,布线设计可以在不同的层之间进行。

需要注意的是,在进行布线设计时应尽量避免交叉和交错布线。

第六步:添加标识和填充铜层在布线设计完成后,可以添加文本标识和填充铜层。

文本标识可以包括元件名称、参考设计ator和引脚编号等信息。

填充铜层可用于实现地层,以提供地平面和屏蔽。

第七步:进行设计规则检查在完成PCB设计之前,还应进行设计规则检查(DRC)。

通过DRC,可以确保PCB设计符合预定义的制造规格、线宽/间距要求和间距等。

这有助于提高PCB的可靠性和可制造性。

第八步:输出Gerber文件在完成PCB设计后,最后一步是输出Gerber文件。

Gerber是一种标准的PCB制造文件格式,它描述了电路板的每个层的布局、线路和焊盘信息。

通常,可以使用PCB设计软件生成Gerber文件,然后将其提交给PCB制造商进行生产。

PCB板生产工艺和制作流程详解

PCB板生产工艺和制作流程详解1. 设计:PCB板的设计是整个制作流程的第一步。

设计师根据电路原理图进行PCB板的布线设计,确定电子元件的安装位置和连接方式。

2. 确定材料:根据设计要求,确定PCB板的基板材料。

常用的基板材料有FR-4玻璃纤维胶片、铝基板、陶瓷基板等。

3. 印制电路:在基板上通过化学腐蚀或机械加工的方法,将设计好的电路图案印制到基板表面。

这一步通常使用光刻技术,将电路图案转移到光刻胶上,然后在化学溶液中去除未曝光的部分。

4. 镀金属化:PCB板上的电路图案通常需要镀上一层金属,以增加导电性。

通常使用的金属化方法包括电镀、喷镀等。

5. 安装元件:在PCB板上进行元件的安装,通常采用表面贴装技术(SMT)或插件式焊接技术。

6. 焊接:通过波峰焊接、回流焊接或手工焊接等方法,将元件与PCB板焊接在一起。

7. 清洗和检验:清洗焊接后的PCB板,去除残留的焊膏和污垢。

然后进行电测试和可视检查,确保PCB板的质量。

8. 包装:对已经检验合格的PCB板进行包装,便于运输和存储。

PCB板的生产工艺和制作流程是复杂而精细的,每一个步骤都需要高度的专业知识和技术。

随着电子技术的发展,PCB板的制作工艺也在不断地更新和完善,以适应更多样化的电子产品需求。

PCB板(Printed Circuit Board)是一种用于支撑和连接电子元件的导电板。

PCB板是现代电子设备中必不可少的部分,它们被广泛应用于手机、计算机、汽车电子、医疗设备等各个领域。

生产PCB板的工艺和制作流程包括以下几个步骤:1. 设计:PCB板的设计是整个制作流程的第一步。

设计师根据电路原理图进行PCB板的布线设计,确定电子元件的安装位置和连接方式。

设计师需要考虑电路的复杂度、电路板的尺寸以及元件的布局等因素,以确保电路的性能和可靠性。

2. 确定材料:根据设计要求,确定PCB板的基板材料。

常用的基板材料有FR-4玻璃纤维胶片、铝基板、陶瓷基板等。

简述pcb板制作过程

简述pcb板制作过程

一、定位阶段

模板设计:在PCB板制作前,需要先进行模板设计,确定PCB版板的形状及元器件位置,以便用于制作PCB板。

二、图纸转换

光盘转换:将模板设计转换成机电一体化绘图格式,主要使用AutoCAD系列软件,将图纸转换成光盘,用于制作PCB板。

三、封装孔和线路板

铣孔:将光盘数据转换回PCB板,用铣床进行切削和铣孔,得到PCB板上的位置孔。

四、涂铜层

涂铜:将PCB板放入涂铜机中,涂上一层薄膜,得到黄铜线路。

五、贴标签和热转印

贴标签:用一种特殊的标签对PCB板进行贴标,以便查找和识别。

热转印:用一种特殊的化学物质,将PCB板上的光盘图样热转印到PCB板上,以便后续的操作。

六、表面处理和测试

表面处理:对PCB板进行表面处理,以确保其绝缘性、厚度及耐热性。

测试:对PCB板进行检测,以确保其质量。

七、装配元器件

装配元器件:将PCB板上的元器件进行安装,形成最终的产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P 19

典型多层板制作流程 - MLB 13. 外层线路制作(去膜)

去除固化的干膜

P 20

典型多层板制作流程 - MLB 13. 外层线路制作(蚀刻)

将没有锡铅保护的铜蚀刻掉

P 21

典型多层板制作流程 - MLB 13. 外层线路制作(剥锡铅 )

P 22

典型多层板制作流程 - MLB 17. 表面制作(SM印刷 /喷涂)

PASS

P 29

典型多层板制作流程 - MLB 22. 检验(目视)

23. 检验(出货检验OQC ) 24. 包装(Packing) 25. 出货(Shipping)

P 30

典型多层板制作流程 - HDI

裁板

LAMINATE SHEAR

内层

INNERLAYER IMAGE

AO I 检 查

AOI INSPECTION

磨边

Edgemate

烘烤

BAKING

钻靶孔

X-ray drilling

棕化

BLACK OXIDE

压合

LAMINATION

( 3 ) 外层制作流程

钻孔

DRILLING

通孔镀

P.T.H.

外层制 作

OUTER-LAYER

TENTING PROCESS

全板电镀

PANEL PLATING

外层线路

OUTERLAYER IMAGE

二次铜

PATTERN PLATING

蚀刻

ETCHING

外层AOI

INSPECTION

P6

除胶渣

DESMEAR

刷磨 Deburr

曝光及显影

Develop

锡铅电镀

T/L PLATING

剥锡铅

Stripping

压膜

LAMINATION

酸洗/刷磨

Pre-TREATMENT

二次铜电镀

PATTERN PLATING

P 23

典型多层板制作流程 - MLB

曝光底片

18. 表面制作(SM曝光 )

油墨被固化

曝光底片

P 24

典型多层板制作流程 - MLB 19. 表面制作(SM显影 )

去除未被固化的油墨

P 25

典型多层板制作流程 - MLB 20. 表面制作(文字)

GTW 18 V-0 0709

GTW 18 V-0 0709

6.内层线路制作(去 膜)

P 11

典型多层板制作流程 - MLB 7. 叠合

铜箔 半固化片PP

内层core 半固化片PP

内层core 半固化片PP 铜箔

P 12

典型多层板制作流程 - MLB 8. 压合

L1 L2 L3 L4 L5 L6

P 13

典型多层板制作流程 - MLB 9.钻孔

P 14

典型多层板制作流程 - MLB 10. 一次铜

图纸

DRAWING

工作底片

WORKING A/W

程式

PROGRAM

工艺流程卡

Traveler

内外层,防焊 Expose、screen

钻孔、成型 D. N. C.

P4

( 2 ) 内层制作流程

裁板

LAMINATE SHEAR

多层板

内层湿膜

INNERLAYER IMAGE

内层制作

INNER LAYER PRODUCT

P 38

附录-典型PCB结构示意图

• 序列层压板(Sequence Lamination)/ (3+3)结构

P 39

附录-典型PCB结构示意图

• 盲孔板(Blind via也叫HDI)/(1+4+1)结构

P 40

附录-典型PCB结构示意图

• 盲埋孔板(Blind Buried Via) 也叫HDI /( 1+4BV+1)结构

印文 字

SCREEN LEGEND

化金

G

电测

ELECTRICAL TEST

外观检查

VISUAL INSPECTION

出货检验

OQC

包装

Packing

典型多1、层开板窗制制作作流程con-forHmDIal mask – 曝光及显影

P 32

典型多1、层开板窗制制作作流程con-forHmDIal mask – 蚀刻

P 33

典型多1、层开板窗制制作作流程con-forHmDIal mask – 去膜

P 34

典型多层板制作流程 - HDI 2、镭射钻孔Laser Drill

P 35

典型多层板制作流程 - HDI 3、电镀

P 36

附录-典型PCB结构示意图 • 双面板结构

P 37

附录-典型PCB结构示意图 • 四层板结构

蚀刻

I/L ETCHING

AO I 检 查

AOI INSPECTION

预叠及叠板

LAY- UP

压合

LAMINATION

钻孔

DRILLING

P5

双面板

曝光

EXPOSURE

去膜

STRIPPING

湿膜

ROLLER COATER

蚀刻

ETCHING

前处理

Pre-Treatment

显影

DEVELOPING

预叠及叠板 LAY- UP

P2

IVH概念

什么叫IVH? 它是Interstitial Via Hole 的英文缩写,译为局部层 间电导路通板孔早。期较简单时,只有各层全通的镀通孔(Plated Through Hole),其目的是达成层间的电性互连,以及 充当零件脚插焊的基础。后来逐渐发展至密集组装的SMT 板级时,部分通孔已无需再兼具插装的功能,因而也没 有再做全通孔的必要。而纯为了互连的功能,自然就发 展出局部层间内通的埋孔(Buried Hole),或埋局孔部(与B外uried 层相连的盲孔(通B孔li(ndPTHHo)le),皆称为IVH。其Ho中le以)盲孔 较难制作,埋孔则比较简单,只是制程时间延长而已。

压合

LAMINATION

开窗

Conformal Mask

镭射

Laser Drill

P 31

增层制作

钻孔

DRILLING

通孔镀

P.T.H.

全板电镀

PANEL PLATING

外层线路

OUTERLAYER IMAGE

二次铜

PATTERN PLATING

蚀刻

ETCHING

外层AOI

INSPECTION

防焊

S/M

P 15

典型多层板制作流程 - MLB 11. 外层线路制作 (压膜)

P 16

典型多层板制作流程 - MLB

12. 外层线路制作(曝光) 外层底片

外层底片

P 17

典型多层板制作流程 - MLB 13. 外层线路制作 (显影)

去除未被固化的干膜

P 18

典型多层板制作流程 - MLB 13. 外层线路制作(镀铜及 锡铅)

The Solution People

印刷线路板流程介绍

PCB概念

什么叫PCB? 它是Print Circuit Board 的英文缩写,译为印刷线路 板 日本JIS C 5013中定义: 根据电路设计,在绝缘基板的表面和内部配置旨在连接 元件之间的导体图形的板。

PCB的主要功能是: *电气连接功能和绝缘功能的组合 *搭载在PCB上的电子元器件的支撑

P 41

Layer 1

2 3

P 42

软硬结合板 • 结构示意图

1 oz Cu fo il Blank core R/Flex C2005 C210

R/Flex C2005 C210 Blank core

The End

Thanks

P 43

感谢下 载

P8

典型多层板3制. 作内流层程线路-制M作LB(曝 光)

紫外光

UV Light

底片

Artwork

曝光后的湿膜

紫外光

UV Light

底片

Artwork

P9

典型多层板3制. 作内流层程线路-制M作LB(显 影)

去除未被固化的湿膜

P 10

典型多层板制作流程 - MLB 5. 内层线路制作( 蚀刻)

蚀刻

ETCHING

去膜

STRIPPING

( 4 ) 表面及成型制作流程

酸洗

Pre-treatment

丝网印刷

S/M COATING

防焊

S/M

后烤

POST CURE

显影

DEVELOPING

文字

SCREEN LEGEND

化金

Immersion gold

成型

FINAL SHAPING

喷 锡 HOT AIR LEVELING

P 26

GTW 18 V-0 0709

GTW 18 V-0 0709

WP15A8163-000-00 CSILK

典型多层板制作流程 - MLB 21. 表面制作(化金)

在未被SM盖住的地方镀上 镍金

P 27

典型多层板制作流程 - MLB 22. 成型制作(成型/ 冲型)

P 28

典型多层板制作流程 - MLB 22. 检验(电测)

盲孔(Bli nd Hole)

P3

( 1 ) 制造前准备流程

底片

MASTER A/W

资料传送

MODEM , FTP

客户图纸

DRAWING

顾客

CUSTOMER

业务