凸轮曲线

凸轮轮廓曲线设计

凸轮轮廓曲线设计标题:深入探索凸轮轮廓曲线设计的重要性与方法导言:在机械工程领域,凸轮轮廓曲线设计是一项至关重要的任务。

凸轮作为动力传递装置的一部分,其轮廓曲线的设计直接影响到设备的运行效果和性能。

本文将深入探讨凸轮轮廓曲线设计的重要性,并介绍一些常用的设计方法和技巧。

通过阅读本文,您将能够更全面、深入地理解凸轮轮廓曲线设计的原理和应用。

第一部分:凸轮轮廓曲线设计的重要性1.1 凸轮在机械设备中的作用1.2 轮廓曲线对机械设备性能的影响1.3 凸轮轮廓曲线设计的挑战和需求第二部分:凸轮轮廓曲线设计的方法与原理2.1 数学模型与凸轮轮廓曲线的关系2.2 基于凸轮运动学的设计方法2.3 凸轮轮廓曲线的参数化设计2.4 其他常用的凸轮轮廓设计方法和工具第三部分:凸轮轮廓曲线设计的案例研究与实践3.1 凸轮轮廓曲线设计在发动机气门控制系统中的应用3.2 某机械设备凸轮轮廓曲线设计的实践经验分享3.3 其他领域中凸轮轮廓曲线设计的创新案例第四部分:凸轮轮廓曲线设计的未来发展趋势与展望4.1 自动化与智能化在凸轮轮廓曲线设计中的应用4.2 数据驱动设计方法的兴起与应用4.3 新材料与制造工艺对凸轮轮廓曲线设计的影响总结与回顾:通过本文的阐述,我们可以看出凸轮轮廓曲线设计在机械工程领域的重要性。

凸轮轮廓曲线的设计直接关系到机械设备的运行效果和性能。

在设计过程中,我们可以使用数学模型和基于运动学的方法,结合参数化设计和实践经验,来完成凸轮轮廓曲线的设计。

未来,随着自动化和智能化技术的发展,凸轮轮廓曲线设计将变得更加高效和精确,同时新材料和制造工艺的应用也将对设计提出新的要求和挑战。

对凸轮轮廓曲线设计的观点与理解:凸轮轮廓曲线设计是一项综合性的任务,要求工程师有深厚的理论基础和实践经验。

在设计过程中,我认为深度和广度的思考是至关重要的。

我们需要考虑到凸轮在机械设备中的作用和轮廓曲线对性能的影响,同时要面对挑战和需求,以确保设计出高质量的凸轮轮廓曲线。

机械-绘制凸轮轮廓曲线

➢ 合理规划方案,解决工作中遇到的问题; ➢ 培养学生认真严谨的工作态度,强化实践能力。

➢ 情感、态度与价值观:

➢ 通过实例练习,让学生体会教学与工作的联系; ➢ 在经历问题、探索规律的过程中体会学习乐趣。

活动一:想一想——如何解决问题

自主学习,小组讨论,确定方案。

解决方法:

1.解析法

模拟场景:

未来的某一天,我班小王同学到某企业担任 设计人员。

早晨上班,研发课课长拿来一磨损较严重的 尖顶直动凸轮机构 ,让小韦按要求绘制一下。 如果让你做这项工作,你有困难吗?

课题:绘制凸轮轮廓曲线 ——凸轮机构工作过程及从动件运动规律

➢ 知识与能力:

➢ 了解凸轮机构工作过程; ➢ 理解凸轮轮廓与从动件运动规律的关系; ➢ 理解凸轮机构工作过程中常用术语。

绘制凸轮轮廓曲线

复习提问:

1. 凸轮机构的组成?

答:是由凸轮、 从动件和机架 三个基本构件 组成的高副机 构。

复习提问:

2.凸轮机构按从动件端部形状分为哪几种? 答:尖顶从动件、滚子从动件、平底从动件凸 轮机构。

偏置尖顶直动从动件盘形凸轮机构

对心滚子直动从动件盘形凸轮机构

对心平底直动从动件盘形凸轮机构

活动三:说一说——指出凸轮基圆半径、推程、 推程运动角、远停程、远停程角、回程运动角、 近停程、近停程角、行程;

活动四:议一议——从动件有哪些运动规 律及特点与应用?

1.等速运动规律

2.等加速等减速运动规律

活动四:议一议——从动件有哪些运动规 律及特点与应用?

拓 等速规律适应于低速、等加减

2.反转法——从动件的运动规律决定了凸轮的轮 廓形状。

反转法:

1.根据要求绘制位移线图

9次课凸轮轮廓曲线设计中应注意的几个问题

课时授课计划第9次课【教学课题】:§4-4凸轮机构设计的几个问题【教学目的】:掌握凸轮轮廓曲线的设计中的几个问题。

【教学重点及处理方法】:凸轮压力角和基圆半径。

处理方法:详细讲解【教学难点及处理方法】:凸轮压力角和基圆半径的关系。

处理方法:分析讲解【教学方法】:讲授法【教具】:三角板【时间分配】:引入新课5min新课80min小结、作业5min第九次课【提示启发引出新课】由前面可知,凸轮轮廓曲线的形状决定了从动件的运动规律,而从动件的运动规律又要满足一定的工作要求。

因此,在设计凸轮轮廓曲线之前,要根据工作要求选择适当的从动件运动规律,然后再考虑凸轮安装空间的尺寸大小及确定凸轮的基圆半径。

【新课内容】§4-4凸轮机构设计的几个问题一、滚子半径的确定(1)凸轮轮廓曲线与滚子半径的关系工作廓线的曲率半径等于理论廓线的曲率半径与滚子半径rT之差。

此时若=rT,工作廓线的曲率半径为零,则工作廓线将出现尖点,这种现象称为变尖现象;若rT,则工作廓线的曲率半径为负值,这时,工作廓线出现交叉,致使从动杆不能按预期的运动规律运动,这种现象称为失真现象。

应使滚子半径小于理论廓线的最小曲率半径(2)滚子从动杆滚子半径的选择滚子半径的选择,应根据凸轮轮廓曲线是否产生变尖或失真现象来恰当地确定。

1)凸轮工作廓线的最小曲率半径一般不应小于5mm。

如果不能满足此要求时,就应增大基圆半径或适当减小滚子半径,或必要时须修改从动杆的运动规律,或使凸轮工作廓线上出现尖点的地方代以合适的曲线。

2)滚子的尺寸还受其强度、结构的限制,因而也不能做得太小,通常取滚子半径rT=(0.1〜0.5)r0。

二、凸轮机构的压力角及许用值图中F是凸轮对从动件的作用力,沿接触点A的公法线方向。

压力角:指推杆沿凸轮廓线接触点的法线方向与推杆速度方向之间所夹的锐角。

从动件的受力方向与其运动方向之间所夹的锐角称为凸轮机构的压力角。

将力F分解成两个分力:F=F cos a F=F sin a12F1是从动件运动的有效分力;F2是将从动件紧压在导路上产生摩擦阻力的有害分力。

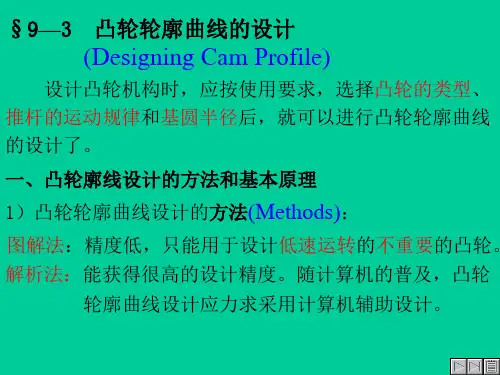

凸轮轮廓曲线的设计

图9-22

y=(r0 + s)cosδ -(ds/dδ )sinδ

3、摆动滚子推杆盘形凸轮机构 如图9-23所示建立Oxy坐标系。 B0点为凸轮推程段廓线的起始点, 当凸轮转过(即推杆反转)δ 角 度时,推杆处于图示AB位置,其 角位移为ψ 。

图9-21

式中e为偏距,s0 =

r02 e2 。

∵ 工作廓线与理论廓线在法线方 向的距离处处相等,且等于滚子

半径 rr 。 ∴ 当已知理论廓线上任意一点B (x ,y)时,则可得到工作廓 线上相应点B′( x ′,y ′)。 由高等数学知识,理论廓线B点处法线的斜率(与切 线斜率互为负倒数)为:

作图步骤: 1)按尖顶设计方法定出点A在推 杆复合运动中依次占据的位 置1′、2′、3′、……; 2)过点1′、2′、3′、……作 一系列代表推杆平底的直线, 得直线族; 3)作此直线族的内包络线β ,即为所求的凸轮廓线。 注意: 1)β 0与β 是非等距曲线,也不是相似曲线。 2)为了保证在所有位置平底都能与轮廓相切,平底左右 两侧的宽度必须大于导路至最远切点的距离Lmax(图 9-20),取整个平底长度 L=2Lmax+(5~7)mm。

3)作偏距圆(以凸轮中心O为圆心,以偏距e为半径作圆),与导 路相切;

4)从OA开始,沿-ω 方向依次取角度 δ 0、δ 01、δ 0′、δ 02,并将角δ 0、 δ 0′等分成与s线图对应的等分,与 基圆相交得点1、2、3、……; 5)过1、2、3、……等点作偏距圆切线(注意切向)。此切线代表 反转后推杆导路占据的位置线; 6)在各条切线上,由基圆开始向外量取S线图上的对应长度11′、 22′、33′、……,得点1′、2′、3′、……。此即代表推杆 的尖顶在复合运动中依次占据的位置;

机械原理-凸轮轮廓曲线设计图解法

-ω

3’ 2’ 1’ ω O 1 2

1

2

3

3

直动从动件盘形凸轮轮廓的绘制

1.对心直动尖顶从动件盘形凸轮 已知凸轮的基圆半径r0,角速度ω 和从 动件的运动规律,设计该凸轮轮廓曲线。

4’ 5’ 6’

-ω ω

3’ 2’ 1’

7’

8’ 5 6 7 8

1 2 3 4

设计步骤: ①作基圆r0。

②反向等分各运动角,得到一系列与基圆的交点。

7’ 5’ 3’ 1’ 1 3 5 78 8’ 9’ 11’ 12’ 13’ 14’ 9 11 13 15

e

-ω

ω 15’ 15 14’14

k12 k11 k10 k9 k15 k14 k13

A

13’

12’

k1 13 k 12 k32 k8 k7k6 k5k4 11 10 9

O

注意:与前不同的是——过 各等分点作偏距圆的一系列 切线,即是从动件导路在反 转过程中的一系列位置线。

11’

10’ 9’

直动平底从动件盘形凸轮轮廓的绘制

直动平底从动件盘形凸轮轮廓的绘制

-

实际廓线

直动平底从动件盘形凸轮轮廓的绘制

-

实际廓线

③过各交点作从动件导路线,确定反转后从动件尖顶在各等分点的位置。 ④将各尖顶点连接成一条光滑曲线。

直动从动件盘形凸轮轮廓的绘制

2.对心直动滚子从动件盘形凸轮 已知凸轮的基圆半径r0,滚子半径 rT ,角速度ω 和从动件的运动规 律,设计该凸轮轮廓曲线。

3’ 2’ 1’ 7’ 8’ 1 2 3 4 5 6 7 8 4’

-ω

理论轮廓

ω

5’ 6’

盘形凸轮轮廓曲线的设计

课前提问: 1、等速运动规律

2、等加速运动规律

新授:

一、作图原理

反转法:在整个机构上加上一个反转的角速度,机构中的各件的相对运动不变,凸轮不动,从动件一方面绕圆心作–ω,另一方面在自己的导路中按预定的规律运动。

尖顶的轨迹就是凸轮的轮廓。

二、作图

1、尖顶对心移动从动件盘形凸轮

(1)、选取适当比例尺作位移线图和基圆

(2)、作位移线图和基圆取分点保持等分角度一致

(3)、沿导路方向量取各点的位移量

(4)、光滑连接各点,形成轮廓曲线

对心移动从动件盘形凸轮轮。

解析法设计凸轮轮廓曲线

由方程

x y

= =

(s0 (s0

+ +

s) sin d s) cosd

+ ecosd - e sin d

ü ý þ

可得

dx / dd = (ds / dd - e) sin d + (s0 + s) cosd ü

dy / dd

= (ds / dd

- e) cosd

- (s0

+

s)

sin

d

ý þ

sinq = (dx / dd ) / (dx / dd )2 + (dy / dd )2 ïü

ý

cosq = -(dy / dd ) / (dx / dd )2 + (dy / dd )2 ïþ

式中e为代数值: (1)当凸轮逆时针转动,推杆在O点右侧时,正偏置,取“+”号;

推杆在O点左侧时,负偏置,取“”号; (2)当凸轮顺时针转动,推杆在O点左侧时,正偏置,取“+”号;

推杆在O点右侧时,负偏置,取“”号;

2.对心平底推杆盘形凸轮机构

已知:基圆半径r0、s=s(d)、凸轮转动角 速度w。 建立图示坐标系,当凸轮转过d角, 推杆产生位移s,平底与凸轮在B点 相切,P为凸轮与推杆的相对瞬心。

n =n P = OPw

OP =n / w = ds / dd

B点的坐标为:

x y

= =

(r0 (r0

+ +

s) s)

解析法设计凸轮轮廓曲线

1.偏置直动滚子推杆盘形凸轮机构

已知:基圆半径r0、偏心距e、s=s(d)、凸 轮转动角速度w、滚子半径rr。

建立图示坐标系,当凸轮转过d角,推 杆产生位移s,采用反转法,确定滚子 中心在B点的坐标。

凸轮轮廓曲线的设计

2)过辅助圆上B0点作该辅助圆的切线,该切线即为 从动件导路中心线的位置线。该位置线与基圆相交于 A0点,点A0即是从动件的初始位置,如图7-15(a)。

3)连接O A0。从O A0开始,沿(-ω)方向在基圆 上依次量取凸轮各转角δ0、δs、δ’0、δ’s,再将 推程角δ0、回程角δ’0分成与位移线图相同的等份, 得到A1、A2、A3、…等各点。

(7-6)

3.压力角与传力性能

在设计凸轮机构时,应使最大压力角αmax不超过某 一许用值[α],即

αmax≤[α]

(7-7)

工程上,一般推程阶段许用压力角[α]的推荐值分别为

移动从动件 [α]=30°~40°

摆动从动件 [α]=40°~50°

机械设计基础

Machine Design Foundation

机械设计基础

Machine Design Foundation

凸轮轮廓曲线的设计

图7-13对心滚子移动从动件盘形凸轮轮廓的绘制

机械设计基础

Machine Design Foundation

凸轮轮廓曲线的设计

图7-14平底从动件盘形凸轮轮廓的绘制

机械设计基础

Machine Design Foundation

凸轮轮廓曲线的设计

4.基圆半径 rb的确定

在选取基圆半径时,应综合考虑下述几个方面:

(1)在保证αmax≤[α]的前提下,应尽可能选用较 小的基圆半径,以满足结构紧凑的要求。

(2)为了满足凸轮结构及制造的要求,基圆半径rb 必须大于凸轮轴的半径rs,即rb> rs。

(3)为了避免从动件运动失真,必须使凸轮实际轮 廓曲线的最小曲率半径ρ’min大于零,通常规定ρ’min> 1~5 mm 。

基于matlab的凸轮轮廓曲线设计

基于matlab的凸轮轮廓曲线设计凸轮是机械中常见的关键零件之一,其主要功能是将旋转的运动转化为直线运动,用于推动某些机械元件进行工作。

凸轮轮廓曲线的设计对于凸轮的运动和工作效率有着重要的影响。

在本文中,我们将介绍基于matlab的凸轮轮廓曲线设计方法,以帮助读者了解凸轮轮廓曲线设计的基本概念和方法。

凸轮的形状通常是复杂的非圆形曲线。

凸轮的轮廓曲线设计过程中,需要考虑控制凸轮输送运动的速度和加速度等因素,同时还需要考虑各种机械元件之间的协调性和协定性。

针对以上问题,我们提出了基于连续逼近法的凸轮轮廓曲线设计方法。

1. 连续逼近法的基本原理连续逼近法是一种典型的非线性规划方法,其基本思想是将目标函数逐渐逼近最优解。

在凸轮轮廓曲线设计中,我们可以将凸轮轮廓曲线视为目标函数,通过不断调整曲线的形状,逐渐逼近最优轮廓曲线。

连续逼近法的具体实现过程包括以下步骤:(1)确定初始值首先需要确定一个初始轮廓曲线,通常可以使用圆弧、抛物线等基本曲线来作为起始轮廓曲线。

(2)建立数学模型接着需要建立凸轮轮廓曲线的数学模型,以便于通过数值方法来求解最优轮廓曲线。

其中,常见的模型包括三次贝塞尔曲线、三次样条曲线等。

(3)计算目标函数根据建立的数学模型,通过计算目标函数来评估轮廓曲线的性能。

通常,目标函数包括运动速度、加速度、平衡性等因素。

(4)优化轮廓曲线通过对目标函数的优化,不断调整轮廓曲线的形状,逐渐逼近最优曲线。

(5)确定最优解最终确定最优解,并验证其性能。

matlab是一种常见的数学软件,可以运用其强大的计算能力来进行凸轮轮廓曲线的设计。

具体实现过程如下:(1)数据处理将凸轮相关的数据通过matlab进行存储和处理。

常见的数据包括凸轮的尺寸、旋转角度、轮廓曲线等。

根据凸轮的数据建立轮廓曲线的数学模型,其中包括选择适当的曲线类型、确定曲线参数等。

(5)性能验证3. 总结。

南京理工大学机械设计基础上——解析法设计凸轮的轮廓曲线

§4—4 用解析法设计凸轮的轮廓曲线一、滚子从动件盘形凸轮1.理论轮廓曲线方程(1)直动从动件盘形凸轮机构图示偏置直动滚子从动件盘形凸轮机构。

求凸轮理论廓线的方程,反转法给整个机构一个绕凸轮轴心O 的公共角速度-ω,这时凸轮将固定不动,而从动件将沿-ω方向转过角度ϕ,滚子中心将位于B 点。

B 点的坐标,亦即理论廓线的方程为:⎭⎬⎫++=-+=ϕϕϕϕsin )(cos sin cos )(00s s e y e s s x (4-15) 220e r s a -=,r a 为理论廓线的基圆半径,对于对心从动件凸轮机构,因e=0,所以s 0=r a ⎭⎬⎫+=+=ϕϕs i n )(c o s )(s r y s r x a a (4-16) (2)摆动从动件盘形凸轮机构图所示为摆动滚子从动件盘形凸轮机构。

仍用反转法使凸轮固定不动,而从动件沿-ω方向转过角度ϕ,滚子中心将位于B 点。

B 点的坐标,亦即理论廓线的方程为:⎭⎬⎫-+-=-+-=)sin(sin )cos(cos 00ϕψψϕϕψψϕl a y l a x (4-17) ψ0为从动件的起始位置与轴心连线OA 0之间的夹角。

alr r l a T 2)(arccos 20220+-+=ψ (4-18) 在设计凸轮廓线时,通常e 、r 0、r T 、a 、l 等是已知的尺寸,而s 和ψ是ϕ的函数,它们分别由已选定的位移方程s =s (ϕ)和角位移方程ψ=ψ(ϕ)确定。

2.实际廓线方程滚子从动件盘形凸轮的实际廓线是圆心在理论廓线上的一族滚子圆的包络线。

由微分几何可知,包络线的方程为:⎪⎭⎪⎬⎫=∂∂=0),,(0),,(1111ϕϕϕy x f y x f (4-20) 式中x 1、y 1为凸轮实际廓线上点的直角坐标。

对于滚子从动件凸轮,由于产生包络线(即实际廓线)的曲线族是一族滚子圆,其圆心在理论廓线上,圆心的坐标由式(4-15)~(4-17)确定,所以由(4-20)有:0)()(),,(2212111=--+-=T r y y x x y x f ϕ0)(2)(2),,(1111=----=∂∂ϕϕϕϕd dy y y d dx x x y x f式(a )和(b )联立求解x 1和y 1,即得滚子从动件盘形凸轮的实际廓线参数方程: ⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛±=221221//ϕϕϕϕϕϕd dy d dx d dx r y y d dy d dx d dy r x x T T (4-21) 上面的一组加减号表示一根外包络廓线,下面的一组加减号表示另一根内包络廓线。