塑料注塑制品典型质量缺陷的成因分析

塑胶件常见缺陷不良分析及对策讲解

塑胶件常见缺陷不良分析及对策讲解塑胶件在制造过程中常常会出现一些缺陷和不良现象,这些问题可能会导致产品性能下降,甚至无法正常使用。

因此,及时发现和解决这些问题至关重要。

本文将就常见的塑胶件缺陷进行不良分析,并给出相应的对策,希望能对相关从业人员提供帮助。

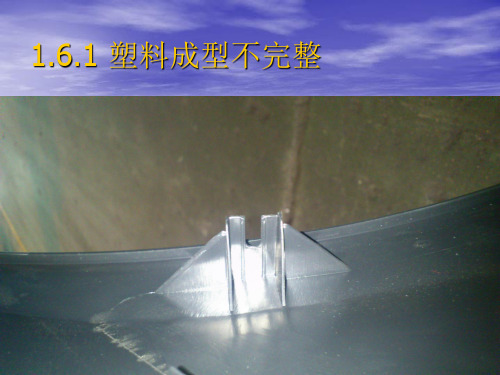

一、短射短射是指注塑过程中塑料材料未充满模具导致出现部分或全部缺料的现象。

短射主要由以下几个原因引起:1.温度不合适:塑料材料的温度过低或过高都会导致短射。

2.塑料材料不合适:塑料材料的熔融指数低或料温不合适都会造成短射。

3.模具设计问题:模具的流道设计不合理,流道太窄或太长都可能导致短射。

对策:1.调整温度:根据塑料材料的熔融指数和要求的表面质量,合理调整注塑机的温度,保证塑料材料能够完全熔融。

2.更换合适材料:选择熔融指数适宜的塑料材料,并将其预热到适当的温度。

3.优化模具设计:合理设计模具流道,保证塑料材料在进入模腔前能够充分熔化。

二、气泡气泡是指塑胶件表面或内部出现的小气孔或气泡。

气泡可能导致产品外观不良或性能下降。

气泡的产生主要有以下几个原因:1.塑料材料中含有挥发性成分:一些塑料材料中含有挥发性成分,如果注塑温度过高,这些挥发性成分就会挥发出来形成气泡。

2.模具表面不洁净:如果模具表面不干净或有油污等杂质,气泡就会在塑料注入过程中被吸附在塑料中形成。

3.注塑机压力过高:注塑机压力过高会导致空气被压进模具中,形成气泡。

对策:1.调整注塑温度:根据塑料材料的特性,合理调整注塑温度。

温度过高易导致气泡产生,温度过低则容易短射。

2.模具清洁:保持模具表面干净,定期对模具进行清洗,去除杂质和油污。

3.控制注塑机压力:根据塑料材料的特性和模具的要求,合理控制注塑机的压力,避免空气进入模具。

三、热处理不当塑胶件经过热处理后,如果处理不当,可能导致产品性能下降或出现变形等问题。

常见的热处理问题有:1.温度不合适:热处理时,温度不合适会导致产品硬度不均匀或过硬。

注塑常见缺陷和原因分析

注塑常见缺陷和原因分析注塑是一种常用的制造工艺,用于生产各种塑料和橡胶制品。

然而,在注塑过程中常常会出现一些缺陷,如短裂纹、熔痕、气泡等,影响产品的质量和性能。

本文将对注塑常见缺陷进行分析,并探讨其原因。

1.短裂纹短裂纹是注塑中最常见的缺陷之一,通常出现在产品的边缘或表面,呈现出细小的裂纹。

它的主要原因有:(1)材料问题:注塑中使用的塑料或橡胶材料的熔融指数较低,流动性差,容易造成流动不畅而引起短裂纹。

(2)模具问题:模具的出水口或喷嘴设计不合理,导致材料流动不畅,产生过高的注射压力,从而引起短裂纹。

(3)注塑参数问题:注塑机的注射速度过快,冷却时间不足,也会在产品中产生短裂纹。

2.熔痕熔痕是注塑过程中另一种常见的缺陷,表现为产品表面的沟槽或凹痕。

造成熔痕的原因主要有:(1)注塑温度问题:注塑温度过高会导致材料熔化过度,流动性增强,从而产生熔痕。

(2)注塑压力问题:注塑压力过大时,材料在模具中流动不畅,产生摩擦力增加,也会导致熔痕的产生。

(3)模具设计问题:如果模具中的出水口或喷嘴设计不合理,也会在产品表面形成熔痕。

3.气泡气泡是注塑中常见的缺陷,表现为产品内部或表面的空腔。

气泡的形成原因有:(1)材料问题:注塑材料中含有过多的水分或挥发性物质,注塑过程中被加热蒸发,生成气泡。

(2)注塑温度过高:高温会导致材料熔化过度,容易产生气泡。

(3)注塑压力问题:过高的注塑压力会使材料在注塑过程中产生剧烈的振动,从而引起气泡。

(4)模具问题:模具中存在堵塞或不良的冷却系统,也会导致气泡的产生。

4.缩短问题缩短是指产品在冷却过程中出现尺寸缩小的现象。

产生缩短的主要原因有:(1)注塑温度过低:低温会使注塑材料的熔融程度不足,流动性降低,产生缩短。

(2)冷却时间不足:注塑材料冷却时间不足会导致产品未完全固化,容易产生缩短。

(3)注塑压力问题:过大的注塑压力会使产品产生内部的应力,引起尺寸缩小。

(4)模具问题:模具中存在过多的冷却系统,会导致材料过度冷却而使产品缩短。

注塑缺陷原因分析与解决方案

注塑缺陷原因分析与解决方案注塑是一种常见的塑料加工方法,广泛应用于各个行业。

然而,在注塑过程中,可能会出现各种缺陷,如气泡、翘曲、短射等问题,影响产品的质量和性能。

为了解决这些问题,我们需要进行缺陷原因分析,并提出相应的解决方案。

一、缺陷原因分析1. 气泡缺陷气泡是注塑过程中常见的缺陷之一。

其主要原因可能包括以下几个方面:- 塑料材料中含有挥发性物质,如水分、溶剂等,这些物质在高温下蒸发产生气泡。

- 注塑机温度设置不当,过高的温度会使塑料材料中的气体膨胀形成气泡。

- 注塑模具设计不合理,存在气孔或死角,导致塑料充填不均匀,形成气泡。

2. 翘曲缺陷翘曲是注塑产品常见的缺陷之一,其主要原因可能包括以下几个方面:- 注塑机温度不均匀,导致塑料材料在冷却过程中收缩不均匀,引起产品翘曲。

- 注塑模具设计不合理,存在过于薄弱的部位,无法承受注塑过程中的压力,导致产品变形。

- 注塑过程中冷却时间不足,使得产品在脱模后还未完全固化,导致变形。

3. 短射缺陷短射是指注塑产品未能充填满模具而产生的缺陷,其主要原因可能包括以下几个方面:- 注塑机温度设置不当,导致塑料材料粘度过高,无法充填满模具。

- 注塑模具设计不合理,存在过于狭窄的充填道或浇口,导致塑料流动受阻,无法充填满模具。

- 注塑过程中注射速度过快,导致塑料材料无法充填满模具。

二、解决方案1. 气泡缺陷的解决方案- 检查塑料材料的质量,确保其含水量和挥发性物质含量符合要求。

- 调整注塑机的温度,确保塑料材料在注塑过程中不会过热。

- 优化注塑模具的设计,避免气孔和死角的存在,确保塑料充填均匀。

2. 翘曲缺陷的解决方案- 调整注塑机的温度分布,确保塑料材料在冷却过程中收缩均匀。

- 优化注塑模具的设计,增加产品的结构强度,避免过于薄弱的部位。

- 增加注塑过程中的冷却时间,确保产品完全固化后再进行脱模。

3. 短射缺陷的解决方案- 调整注塑机的温度,降低塑料材料的粘度,促进充填。

注塑件的缺陷和产生原因

12.漆花(白花)

1.涂料中银粉氧化

2.涂料干燥速度太慢

3.吐出量太大

4.喷涂距离太近

5.温度太高,干燥时间不够

13.回粘

1.涂膜硬度不够

2.配比错误

3.涂膜太厚

4.烘干时间不够

5.高温储存

6.太阳曝晒

14.针孔

1.注塑件毛细孔粗深(刮泥子,喷底漆)

2.涂层太厚

15.喷涂不均

注射及保压时间太短

加料量不够

料筒温度太高

注射压力太小

注射速度太慢

杂料

料筒没清洗干净,一般在先生产的几只产品有杂料现象,回料中混有杂质

顶白

模具筋条不够光

模具型芯光洁度不够

顶杆顶在塑件薄弱处,

脱模斜度太小,冷却时间太短

注射压力太大,保压压力太高,保压时间太长

原材料原因

熔接痕

塑料温度太低

浇口太多

脱模剂过量

模板变形,工艺控制不当(注射速度太快,注射压力过前,时间过短,

加料量过多。

气泡

原料含水份,溶剂或易挥发物

塑料温度太高或受热时间太长,已降聚或分解,产生大量气体

注射压力太小

注射柱塞退回太早

模具温度太低

注射速度太快

在料筒加料端混入空气

凹痕、收缩

流道、浇口太小

制品太厚或厚薄悬殊

浇口位置不适当(收缩发生在远离浇口)

成型温度太低

熔接不良

塑料回用次数太多

塑料潮湿

浇口位置不当(如在受弯曲力处)

塑料混入杂质

制件设计不良,如有锐角、缺口

难脱模

模具光洁度不够

模具斜度不够

模具镶块处缝隙太大

注塑缺陷原因分析与解决方案

注塑缺陷原因分析与解决方案引言概述:注塑工艺是一种常见的塑料成型工艺,但在实际生产中常常会出现一些缺陷,如翘曲、气泡等。

本文将分析注塑缺陷的原因,并提供解决方案。

一、材料选择不当1.1. 材料质量不合格:材料质量是影响注塑成型的关键因素之一。

如果选择的材料质量不合格,如杂质含量过高、熔体流动性不佳等,就容易导致注塑缺陷。

解决方案:选择质量可靠的供应商,进行材料质量检测,确保材料符合要求。

1.2. 材料配比不当:材料的配比不合理也会导致注塑缺陷。

例如,过多的填充剂可能会导致产品强度不足,而过多的添加剂可能会影响材料的流动性。

解决方案:进行材料配比的试验和优化,确保配比合理。

1.3. 材料储存不当:材料在储存过程中容易吸湿,吸湿后的材料会导致注塑过程中产生气泡等缺陷。

解决方案:储存材料时应采取密封防潮的措施,避免材料吸湿。

二、模具设计问题2.1. 模具结构不合理:模具结构不合理是引起注塑缺陷的常见原因之一。

例如,模具中存在死角或过于复杂的结构,会导致材料流动不畅,产生翘曲等缺陷。

解决方案:优化模具结构,确保材料流动畅通。

2.2. 模具温度控制不当:模具温度对注塑成型过程有着重要影响。

如果模具温度不均匀或温度过高,会导致产品表面糊化或变形等缺陷。

解决方案:采用合适的冷却系统,确保模具温度均匀稳定。

2.3. 模具磨损严重:模具长时间使用后会出现磨损,磨损严重的模具会导致产品尺寸不准确或表面粗糙等缺陷。

解决方案:定期检查和维护模具,及时更换磨损严重的模具部件。

三、注塑工艺参数设置不当3.1. 注射压力过高或过低:注射压力是影响注塑成型的关键参数之一。

如果注射压力过高,会导致产品变形或开裂,而注射压力过低则会导致产品表面光洁度不高。

解决方案:根据产品要求和材料特性,合理设置注射压力。

3.2. 注射速度不合理:注射速度对产品的充填和冷却过程有着重要影响。

如果注射速度过快,会导致产品内部产生气泡或短射,而注射速度过慢则会导致产品表面瑕疵。

注塑缺陷原因分析与解决方案

注塑缺陷原因分析与解决方案一、引言注塑是一种常用的塑料加工方法,广泛应用于各个行业。

然而,在注塑过程中常常会出现一些缺陷,如短射、气泡、翘曲等,影响产品的质量和性能。

因此,对注塑缺陷的原因进行分析,并提出相应的解决方案,对于提高产品质量和生产效率具有重要意义。

二、注塑缺陷的原因分析1. 短射短射是指注塑过程中无法完全填充模具腔体造成的缺陷。

其主要原因可能包括:(1)原料质量不合格:原料中含有过多的杂质或水分,导致塑料流动性变差。

(2)模具设计不合理:模具流道设计不合理或模腔中存在过多的尖角或倒角,阻碍了塑料的流动。

(3)注塑工艺参数设置不当:如注射速度过快、压力过低等,导致塑料无法充分填充模具腔体。

2. 气泡气泡是指注塑过程中产生的气体在塑料中形成的空洞。

其主要原因可能包括:(1)原料含水量过高:塑料料温过高或原料中含有过多的水分,造成水蒸气在注塑过程中析出形成气泡。

(2)注塑机排气不畅:注塑机的排气系统存在问题,无法及时排除注塑过程中产生的气体。

(3)注塑工艺参数设置不当:如注射速度过快、压力过高等,造成塑料内部气体无法顺利排出。

3. 翘曲翘曲是指注塑制品在冷却后出现变形的现象。

其主要原因可能包括:(1)模具温度不均匀:模具温度不均匀导致注塑制品冷却不均匀,从而引起翘曲。

(2)注塑过程中的应力积累:注塑过程中,塑料在注射后会受到冷却和收缩的影响,如果释放不及时,会导致应力积累引起翘曲。

(3)注塑工艺参数设置不当:如注射速度过快、冷却时间过短等,造成塑料冷却不充分,引起翘曲。

三、注塑缺陷的解决方案1. 短射的解决方案(1)优化原料质量:选择质量合格的原料,避免杂质和水分的存在。

(2)优化模具设计:合理设计模具流道,避免尖角和倒角的存在,保证塑料的顺畅流动。

(3)优化注塑工艺参数:合理设置注射速度和压力,确保塑料能够充分填充模具腔体。

2. 气泡的解决方案(1)控制原料含水量:确保塑料料温适宜,原料中的水分含量符合要求。

注塑制品产生缺陷的原因及其处理方法

(3)模具的关键部位应有效地设置冷却水道。

(4)整个模具应不带毛刺且具有可靠的合模密 封性 。

三 工艺方面【凹痕】

(1)增加注射压力,保压压力,延长注射时间。

(2)提高注射速度可以较方便地使制件充满并 消除大部分的收缩。

(3)薄壁制件应提高模具温度,保证料流顺畅; 厚壁制件应减低模温以加速表皮的固化定型。

道入口配合不良,塑料炭化沉积物等堵塞; 喷嘴或主流道入口球面损伤、变形,影响 与对方的良好配合;

(4)塑料熔块堵塞加料通道这种情况只 有在凿通通道,排除料块后才能得到根本 解决。

(5)喷嘴冷料入模,应降低机筒前端和喷嘴的 温度以及减少机筒的储料量,减低背压压力避 免机筒前端熔料密度过大。

(6)注塑周期过短。由于周期短,料温来不及跟上 也会造成缺料。延长料粒在机筒内的预热时间。

总结处理方法

流道和螺杆料温太高,射出和储料速度太快, 背压太小,烘干不足,有混料,模温低,未打 保备方面【熔接痕】 塑化不良,熔体温度不均,可延长模塑周期。

二 模具方面【熔接痕】

(1)模具温度过低。 (2)流道细小、过狭或过浅,冷料井小。 (3)扩大或缩小浇口截面,改变浇口位置。 (4)排气不良或没有排气孔

三 工艺方面【飞边】

(1)注射压力过高或注射速度过快。由于高压 高速,对模具的张开力增大导致溢料。 (2)加料量过大造成飞边。值得注意的是不要 为了防止凹陷而注入过多的熔料,这样凹陷未 必能“填平”,而飞边却会出现。这种情况应 用延长注射时间或保压时间来解决。

(3)机筒、喷嘴温度太高或模具温度太高都会 使塑料黏度下降,流动性增大,在流畅进模的 情况下造成飞边。

(2)对流动性差或热敏性高的塑料适当添加润 滑剂及稳定剂,必要时改用流动性好的或耐热性 高的塑料。

注塑成型缺陷的成因及解决方法

注塑成型缺陷的成因及解决方法注塑成型缺陷的成因及解决方法空隙往往发生在壁相对较厚的制品内并且是在最厚的地方。

一物理原因当制品内有泡产生时,经常认为是模具内的空气被流入模腔的熔料裹入。

另一个解释是料筒内的水气和气泡会想方设法进入到制品的内部。

所以说,这样的“泡”的产生有多方面的根源。

一开始,生产的制品会形成一层坚硬的外皮,并且视模具冷却的程度往里或快或慢的发展。

然而在厚壁区域里,中心部分仍继续保持较长时间的粘性。

外皮有足够强度抵抗任何应力收缩。

结果,里面的熔料被往外拉长,在制品内仍为塑性的中心部分形成空隙。

二与加工参数有关的原因与改良措施:1、保压太低提高保压压力2、保压时间太短提高保压时间3、模壁温度太低提高模壁温度4、熔料温度太高降低熔体温度三与设计有关的原因与改良措施:1、浇口横截面太小增加浇口横截面,缩短浇道2、喷嘴孔太小增大喷嘴孔3、浇口开在薄壁区浇口开在厚壁区注塑成型各种缺陷及解决方法2017-03-22 16:02 | #2楼一、龟裂龟裂是塑料制品较常见的一种缺陷,产生的主要原因是由于应力变形所致。

主要有残余应力、外部应力和外部环境所产生的应力变形。

(-)残余应力引起的龟裂残余应力主要由于以下三种情况,即充填过剩、脱模推出和金属镶嵌件造成的。

作为在充填过剩的情况下产生的龟裂,其解决方法主要可在以下几方面入手:(1)由于直浇口压力损失最小,所以,如果龟裂最主要产生在直浇口附近,则可考虑改用多点分布点浇口、侧浇口及柄形浇口方式。

(2)在保证树脂不分解、不劣化的前提下,适当提高树脂温度可以降低熔融粘度,提高流动性,同时也可以降低注射压力,以减小应力。

(3)一般情况下,模温较低时容易产生应力,应适当提高温度。

但当注射速度较高时,即使模温低一些,也可减低应力的产生。

(4)注射和保压时间过长也会产生应力,将其适当缩短或进行th 次保压切换效果较好。

(5)非结晶性树脂,如as树脂、abs树脂、pmma树脂等较结晶性树脂如聚乙烯、聚甲醛等容易产生残余应力,应予以注意。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在 工 程 塑 料业 中 , O 采 用 了 注 塑 成 型 , 般 来 8 一 说 , 塑 制 品成 型 质 量 主 要 包 括 制 品 外 观 、 品 注 制

1 熔 接 痕

在 塑 料 熔 料 填 充 型 腔 时 , 具 温 度 低 于 熔 模 体 温 度 , 融 塑 料 在 型 腔 中流 速 不 连 贯 , 模 料 熔 充

尺 寸精 度 以及 制 品 的物 理 机 械 性 能 等 。在 成 型 过程 中 , 由于 成 型 材 料 、 型 模 具 、 塑 机 、 助 成 注 辅

流 被 中 断 或 以 多 股 料 流 汇 合 时 , 流 前 沿 部 分 料 先 于 其 他 部分 冷 却 , 能 完 全 融 合 , 在 汇 合 处 不 便 产 生 线 性 凹槽 , 成 熔 接 痕 , 图 1 示 。不 能 形 如 所

塑 成 型制 品 质 量 的 因素 ( 注塑 成 型 工 艺控 制 及 设 备 、 塑模 具 和 制 品 结 构 、 注 塑料 材 料 ) 手 , 析 归纳 注 塑成 型 制 品典 型质 量 缺 陷产 生的 原 因和 克服 缺 陷的 具体 改 良措 施 。 分 关 键 词 :质 量 缺 陷 ; 塑成 型 ; 注 分析

de e t r f c s we e ana yz d and s l e um marz i ed.

Kew r s u l yd fc ; ne t n modn ; n ls y o d :q ai ee t ijci lig a ay i t o s

注 着 0

中 图 分 类 号 : G 7 T 6 文献标识码 : B

An ls f y ia q ai eet frpat jcinp o u t ayi o pcl u l yd fcs o lsi i et r d cs s t t cn o

ZH ANG a — o Ti n r ng

A sr c : yl t gt r ekn s ft emo t y ia u l yd f csi h r cs fijcin b tat B i i h e id s pc l ai e e t nt ep o e s eto sn o h t q t o n

普及 , 已广泛 应用 于各 行 各业 , 现 以塑 代 钢 、 以 塑代 木 的 实 例 比 比 皆是 , 别 是 在 办 公 机 器 、 特 汽 车 、 材 业 产 品 、 用 电器 等 行 业 中 零 件 塑 料 化 建 家

的趋 势不 断 加 强 , 陆 续 出 现 全 塑 产 品 。 目前 , 并

q aiyo h ne t nmodn rd cs(net nmodn r cs c nrl n q ime t u l f eijci ligp o u t ijci ligp oes o to de up n , t t o o a

ijcinmod n o la d p o u tsr cu e lsi maei1 ,t e c u e ft e t pc l ne t li gt o n r d c tu tr ,pat tra ) h a sso h y ia o c q ai ee t o ijcin p o u t a d t e s e ii i r v me tme sr st v r o u l y d fcst ne to r d cs n h p cfc mp o e n au e o o ec me t

充 分 熔 合 是 产 生 熔 接 缝 的 主 要 原 因 。此 外 熔 体 在 浇 口处 发 生 喷 射 现 象 也 会 生 成 熔 接 缝 , 要 主

影 响 外 观 。对 涂 装 、 镀 会 产 生 影 响 , 重 时 , 电 严 对 制 品 强 度 产 生 影 响 , 系 到制 品 的使 用 性 能 。 关

模 编 号 :0 14 3 ( 0 2 0 —0 10 1 0 -9 4 2 1 ) 10 6 —3

6 1

塑 料 注 塑 制 品 典 型 质 量 缺 陷 的 成 因 分 析

张 田 荣

( 肃 机 电职 业 技 术 学 院 机 械 工 程 系 ,甘肃 天水 7 1 0 ) 甘 4 0 1 摘 要 :通 过 列举 注塑 成 型过 程 中最 为 典 型 的 3种 质 量 缺 陷 , 结合 生 产 实 际 , 影 响 从

设备 、 成型环境等多种 因素 的影响 , 注塑制 品的

内 在及 外 观 质 量 往 往 存 在 一 定 的 缺 陷 , 生 这 产

收 稿 日期 : 0 10 —9 2 1 -81

作 者简 介 : 田荣 ( 9 8 , , 师 。 张 1 7 一) 男 讲

6 2

D i n o d Te hn o e a d M ul c ol gy No.1 2 2 01

引 言

随着 塑 料 工 业 的 迅 速 发 展 , 料 制 品 日益 塑

些 缺 陷 的 原 因是 多 方 面 的 , 要 具 体 情 况 具 体 需

分 析 , 而 确 定 解 决 这 些 质 量 缺 陷 的 措 施 。 本 从 文 主 要 从 注 塑 成 型 工 艺 及 设 备 、 塑 模 具 与 制 注 件 结 构 、 料 材 料 三 方 面 对 典 型 注 塑 成 型 质 量 塑 缺 陷 的成 因做 分 析 和讨 论 。