低压蒸汽管道开裂失效原因分析

主蒸汽管道裂纹原因分析

主蒸汽管道裂纹原因分析摘要:在我国不断发展的过程中,我国的科技在不断的进步,本文根据主蒸汽管道弯头处裂纹实例,采用多种检测方法对裂纹产生原因进行分析,结合主蒸汽管道管线布置结构分析了裂纹产生的原因,最后提出了减小裂纹产生原因的相应预防措施与建议。

关键词:主蒸汽管道;裂纹;应力分析引言汽轮机的主蒸汽管属于高温高压管道系统,管道材料一般选用铬钼合金钢。

铬钼合金钢具有耐高温耐氢腐蚀的特点,其具有较强的冷热裂纹倾向,这些裂纹倾向如果没有得到及时的处理,会造成裂纹的产生并进一步扩大,给生产运行带来严重的安全隐患。

本文中笔者结合某工厂高压蒸汽管道焊缝在运行中出现裂纹的案例,通过现场调查及查询相关资料,对出现裂纹的原因及处理方法进行了探讨。

1主蒸汽管道及裂纹概况1.1主蒸汽管道布置炉右侧主蒸汽管道由高温过热器出口集箱从大包引出后,通过第1个弯头向下到达平台处,然后经第2个弯头引向炉前方向,到达炉前侧后经第3个弯头向下引出,最终通往汽机房。

1.2裂纹位置及形式经现场磁粉检测发现,在炉右侧主蒸汽管道第二个弯头上存在多处裂纹,裂纹主要分布于弯头测沿熔合线处的焊缝、热影响区及附近区域母材上,其中弯头内、外弧两侧方向上较为集中,裂纹长度2mm~100mm,沿焊缝周向开裂,裂纹边缘尖锐、部分裂纹有分枝开叉,后经打磨消除,打磨深度最深处约20mm。

2裂纹原因分析2.1裂纹性质分析①裂纹产生于焊后热处理高温过程中。

从裂纹断面所附着的氧化皮可以推测出,该裂纹产生于高温下,由于所有的焊接接头在实际生产中不可能经历高温,所有的裂纹所处的高温,只可能来自于焊接过程或焊后热处理过程。

②裂纹具有典型的CrMoV钢再热裂纹特征。

传统CrMoV耐热钢再热裂纹形成机理为晶内沉淀强化或晶界杂质弱化。

晶内沉淀强化或晶界杂质弱化发生在接头靠近熔合区的被加热到极高温度(>1300℃)时的热影响区。

晶内沉淀强化的结果,使应力松弛过程中所产生的变形集中于晶界,当晶界的塑性不足时,产生再热裂纹;晶界弱化的结果,使晶界的塑性变形能力大大降低,当应力松弛所产生的变形超过了晶界的塑性变形能力时,就会产生再热裂纹。

蒸汽管道破裂处置方案

蒸汽管道破裂处置方案蒸汽管道是许多工厂和设备中必不可少的组成部分,但是,如果管道或附件出现故障,可能会导致严重的安全事故。

其中一个可能的故障是管道破裂。

本文将介绍蒸汽管道破裂的原因,可能的后果以及应急处置方案。

破裂原因蒸汽管道破裂的原因可以是多种多样的。

以下是其中一些常见的原因:•管道老化:管道的老化是破裂的主要原因之一。

长期使用和腐蚀会导致管道变脆并最终破裂。

•过度压力:管道中的压力超过了其承受能力,也可能导致破裂。

•控制系统故障:系统控制失灵或错误的维护操作可能会导致管道破裂。

无论造成管道破裂的原因是什么,紧急处理非常重要。

以下是处理蒸汽管道破裂的应急方案。

应急处置方案1.立即关闭主要阀门:在发现破裂之后,应立即通过关闭主要阀门尽可能快地停止蒸汽管道中的流动。

这可以避免事故的持续发生并减少直接损失。

2.发出警报:从现场紧急情况中心或其他合适的位置向所有人员发出警报。

这样可以帮助所有人员立即采取必要的预防措施,以避免受到事故影响。

3.疏散人员:必须立即疏散所有人员离开事故现场。

这是第一要务,要确保所有人员安全脱离事故区域。

4.寻找受损管道的位置:确定破裂的管道区域,隔离有可能影响到事故区域的其他设施。

5.制定临时控制措施:对于任何可能受到破裂管道影响的设备进行检查,制定临时控制措施,包括关闭其他管道,使用泵将蒸汽转移到其他管道中。

6.抢修:根据破损情况,及时制定结构方案,进行抢修或紧急更换,恢复蒸汽管道正常运行。

这个应急处置方案应该是众所周知的,在管道破裂发生之前,公司的所有成员都应该接受过适当的培训。

此外,应该定期进行演练,以确保在必要时可以快速反应,有效应对紧急情况。

破裂带来的后果蒸汽管道破裂往往会产生持续的热量,未被阻止的热量可能引发爆炸。

此外,蒸汽本身也具有强大的压力和温度,可以导致严重的灼伤和其他形式的身体伤害。

破裂管道还可能导致生产停机时间,造成对企业产生的经济损失。

结论蒸汽管道破裂不仅会导致财产损失,还会对人们的健康和安全带来威胁。

炼化装置低压蒸汽线反复开裂原因分析及处理

参 数 第 人 第 二天 第 三 天 第 天 第 五 天

长 时会 被微 生物所 消耗 ,细 菌迅速 繁殖 ,细 菌 的 代 谢 产 物 及 其 所 黏 附 的 泥 沙 形 成 了危 害 更 大 的生物粘 泥 , 因生物粘泥 附着 的地 方 ,将 成 为 垢 下腐蚀 的部位 ,最终造 成 设备 腐蚀 穿孔 ,导 致 工 艺 介 质 泄 漏 污 染 循 环 水 系 统 ,对 循 环 水 系 统 造 成 极 大 的 危 害 。值 得 注 意 的 是 , 如 果 泄 漏 量 大 , 持 续 时 间 又 长 , 则 总 磷 、 正 磷 的 分 析 受 到 干 扰 ,会 出现 虚 假 的 高 值 , 这 是 因 为 分 析 总 磷 、正磷 时 ,用 的是 比色法 ,循 环水 乳化后 吸 光度增 加,导致分析 出的结果偏高 。

时 排 出 ,在 冷 空 气 作 用 下 结冰 , 体 积 急剧 膨 胀 , 使 原 有 缺 陷 或 壁 厚 不足 的 部位 产 生严 重 塑 性 变 形 导致 破裂 ,见 图1 。

当钢 材 发 生 严 重 塑 性 变 形 后 ,壁 厚 减 薄 , 材

特 别 是 埋 入 地 下 的 管 道 ,存 在 内外 腐 蚀 ,腐 蚀 泄 漏 初 期 一 般 是 一个 小孔 ,修 复 时 大 多 采 用 贴 补 的 方 法 对 漏 点 进行 修 复 , 未检 查 内部 的腐 蚀 状 况 。 根 据 相 关 资料 ,每 一 处腐 蚀 点 都 是 呈 喇 叭状 , 介 质 一 侧 为 大孔 , 另 一侧 是 小 孔 ,贴 补 的方法 只 能 解 决 小 孔 问题 , 不 能解 决大 孔 问题 ,再 经 一 段 时 间运 行 ,会 沿 着 大 孔 与修 复 焊 缝 的过 渡 部位 再 次

工业蒸汽管道断裂原因分析

裂。该管道由 20# 钢制无缝钢 管焊接而成, 外径 219 mm, 壁 厚 6 mm, 架空 设置, 使 用 年限 约 10 年, 压力等级为 4 MPa, 温度为 260 。

断裂时爆发的能量较大; 现场称伴有巨大声 响; 管道完全断开, 并有较大变形; 管道多个导向 支架和滑动支架均被拉离原位; 周围管道受损 变形。

58

宝钢技术

2010年第 5期

与大多数情况不同, 管道并未断裂在对接焊 缝处, 而是断在一段看起来很普通的直管上。是 管道材质有问题? 是运行出现超压情况? 或是别 的什么原因? 本文将从管道受力分析和材质分析 两方面入手, 揭示该管道突然断裂的原因。

1 蒸汽管道爆管原因分析

1. 1 断裂部位宏观形貌观察 管道断裂后, 其下 游端 (按蒸汽流向 定义上

2010年第 5期

宝钢技术

57

工业蒸汽管道断裂 原因 分 析

杨 镇 1, 陈小东 1, 王国栋 2 (宝山钢铁股份有限公司 1. 能源环保部; 2. 研究院, 上海 201900)

摘要: 一条蒸汽管道在运行过程中突然发生断裂, 化学成分及力学性能分析证明管道材质 良好。然而, 金相和断口分析表明管道与固定支架的焊接接头存在缺陷, 而该接头部位恰好是 应力集中较严重的区域。进一步的力学分析解释了焊接接头处存在高峰值应力的原因, 并表 明管道壁厚太薄以至于不能承受恶劣的应力状况。另外, 对出现汽锤或水击的可能性以及可 能带来的影响进行了探讨。在综合以上分析的基础上, 给出如下结论: 断裂源头位于蒸汽管道 与某固定支架的焊接接头处, 裂纹源的扩展导致了整根管道的断裂, 裂纹扩展的原因包括焊接 质量不佳、管道设计壁厚过小以及接头结构设计不合理等。

Abstr act: A steam pressure pipe broke into p ieces in the course of norma l operat ion. The chem ical composition and mechan ica l property ana lyses proved that the ma terial of the pipe was good. H owever, the meta llograph ic exam ination and fractographic observation showed that there were some defects in the weld joint of the p ipe and the fixed bracke,t where there was a zone of high stress concentration. Furthermore, mechan ica l analysis of the weld joint exp lained the reason why there was h igh peak stress and it ind icated that the wall th ickness of the pipe was too thin to endure the severe stress condit ion. In add ition, the possibility of steam hamm er or water hammer and the ir possible influence were discussed. Based on these ana lyses, it was conc luded that the cracking occurred first in the weld joint between a steam p ipe and a fixed bracke.t And then it lead to the rupture of the whole pipe. The crack ing resulted from poor quality of the weld ing and inapposite design of the pipe th ickness as well as the structure of the join.t

发电厂主蒸汽管道开裂分析

内。管道的规格 、 管系中刚性件的重量 、 保温的重 量、 管系的约束条件及管道支 吊系统等都是决定

52

恒 吊与 1 匣吊间安 装 了水 压试 验 隔离 阀。2 1 l 01 年 6月 , 锅炉 2 层 主蒸汽 管道 水压试 验 隔 离 在 3米

要 性。

关键词: 电厂 ; 蒸汽 管道 ; 发 主 开裂 ; 力 分析 ; 次应 力 应 一

中图分类号 :Q 5 . T 058 文献标识码 : B 文章编号 :0 1— 8 7 2 1 )0— 0 2—0 10 4 3 (0 1 1 0 5 4

di1 .99 ji n 10 4 3 .0 1 .0 o: 3 6 /. s.0 1— 87 2 1 .0 0 9 0 s 1

图 1 主蒸 汽管走 向示意

重 力及 其他 外力 作用 所产 生 的应力 。它是平 衡外 力荷载所 需的应力 , 随外 力 荷 载 的增 加 而 增 加 。

一

次应 力 的特点 是 没有 自限性 , 当管 道 内的 塑 即

性 区扩 展达 到极 限状 态 , 之 变 成 几 何 可 变 的 机 使 构时, 即使外 力 荷载不 再 增加 , 管道 仍将 产生 不 可 限制 的塑性 流 动 J直 至 破 坏 。可 见 一 次 应 力对 ,

1 主蒸 汽管 道焊 口泄 漏

某 发 电公 司 1 锅 炉 系上 海 锅 炉 厂 生 产 的 亚

安全可 靠运行 的前提 条件。根 据 D / 36 L T56— 20( 0 6 火力发 电厂汽水管道应力计算技术规程》 的规定 , 管道在内压 、 自重和其他外载作用下所产 生的一次应力和在热胀 、 冷缩及位移受约束 时所

某发电厂锅炉主蒸汽管道出现裂纹的原因分析

某发电厂锅炉主蒸汽管道出现裂纹的原因分析发电厂锅炉主蒸汽管道出现裂纹的原因可能有以下几个方面:1.设计问题:锅炉主蒸汽管道的设计可能存在一些问题,比如材料选择不合理、管道尺寸计算不准确等。

这些问题可能导致管道在投入运行后出现应力集中或者过载等情况,进而加速管道的老化破裂。

2.材料问题:管道材料的选择和质量也是导致裂纹的一个重要原因。

如果管道所使用的材料强度不足或者材料存在缺陷(如夹杂、气泡等),在运行过程中可能会出现疲劳断裂或者力学性能急剧下降的情况。

3.运行条件:锅炉主蒸汽管道在工作过程中承受着高温和高压的条件,这对管道的材料和结构都是一定的挑战。

如果操作不当,比如超温、超压运行,或者经常发生开关机、急停急启等瞬间冲击,都可能导致管道的疲劳破裂。

4.环境因素:锅炉主蒸汽管道的运行环境也会影响到其寿命和安全性。

比如管道所处的地下水位高、湿度大、腐蚀性介质的存在等都会加速管道的腐蚀和损伤,使其更容易出现裂纹。

5.维护保养不到位:维护保养的不到位也是导致管道出现裂纹的原因之一、比如管道的清洗、除垢、防腐等工作没有按时进行,或者在检修时没有及时发现和修复已有的裂纹等都可能导致管道的进一步破坏。

为了避免锅炉主蒸汽管道裂纹的发生,首先需要在设计阶段做好充分的工程计算和材料选择。

在运行过程中,要严格按照操作规程进行操作,避免超温、超压和瞬间冲击等操作事故的发生。

同时,也要加强对管道的维护保养,定期进行清洗、除垢和防腐等工作,并及时发现和修复已有的裂纹。

此外,对于特殊环境下的管道,还需采取相应的防腐措施,以提高其抗腐蚀能力。

总之,锅炉主蒸汽管道的裂纹发生是一个复杂的问题,其原因可能是多方面的。

只有从设计、材料、运行条件、环境和维护等多个方面进行合理分析和综合治理,才能够更好地避免和处理管道裂纹的问题,确保锅炉的安全运行。

管道失效分析和对策措施

浙江钱清发电有限责任公司管道失效隐患分析及防范对策前言:本文结合公司#1、#2机组管道安装情况,对管道设计、安装存在的不足可能导致的失效类型进行了分析,提出了解决失效隐患的改进措施。

一、管道的损坏现象主要有以下几种形式『1』:1. 蒸汽管道的高温蠕变疲劳损坏。

主要发生在蒸汽温度高于480摄氏度的主蒸汽管道、再热热段蒸汽管道及一些高温的承压部件如:异种钢焊缝、弯头、阀门、三通等部件,由于存在较高的热应力而容易因蠕变疲劳提前失效。

这些部件的使用寿命主要由材料的高温蠕变强度及部件承受的应力所决定。

2. 管道过载荷引起的损坏。

如果实际载荷超过了计算假设的热负荷、静力学和动力学数据,则发生了过载荷行为。

原因可能有:1) 调节装置失灵。

2) 冷却水管道、喷水管道及阀门尺寸选择错误。

3) 水击、凝结水冲击。

如管道水击或汽锤引起管道的变形、断裂损坏。

此种损坏现象主要发生在管道投运时疏水不尽所致。

我公司对外供热母管曾经发生一起水击,导致多处管道脱离支架。

长兴发电有限责任公司#2炉再热热段管道在冲管时发生水击现象,导致管道多处变形,吊架损坏。

4) 压力冲击5) 形状错误或不佳,尤其是承受蠕变应力的部件6) 负荷过渡方式错误7) 封闭的介质液体受热8) 支吊错误或失灵9) 材料错误3. 管道振动引起的损坏。

振动可引起断裂或摩擦部位的管道断裂。

引起管道振动的原因主要与管道及支吊系统的设计维护有关。

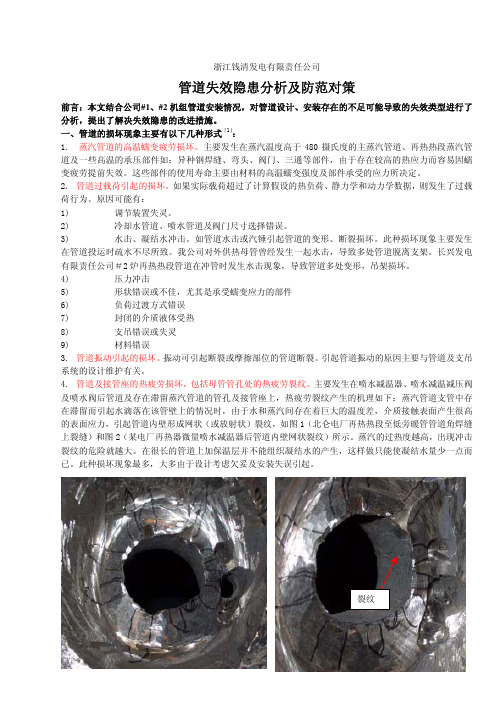

4. 管道及接管座的热疲劳损坏,包括母管管孔处的热疲劳裂纹。

主要发生在喷水减温器、喷水减温减压阀及喷水阀后管道及存在滞留蒸汽管道的管孔及接管座上,热疲劳裂纹产生的机理如下:蒸汽管道支管中存在滞留而引起水滴落在该管壁上的情况时,由于水和蒸汽间存在着巨大的温度差,介质接触表面产生很高的表面应力,引起管道内壁形成网状(或放射状)裂纹,如图1(北仑电厂再热热段至低旁暖管管道角焊缝上裂缝)和图2(某电厂再热器微量喷水减温器后管道内壁网状裂纹)所示。

低压蒸汽管道开裂失效原因分析

低压蒸汽管道开裂失效原因分析南海;黄晓妮;潘思仲;韩圣霖【摘要】根据宏观检验、金相检验、安全评定等技术检验结果,对低压蒸汽管道开裂失效部位进行研究和分析,结果表明导致该低压蒸汽管道开裂失效是由于开裂部位环焊缝处存在大面积连续未焊透型缺陷,减少了焊缝有效面积,使焊接接头强度下降,引起的应力集中.在蒸汽输送过程中,焊头缺陷部位在过大的外载荷作用下引起的快速脆性断裂.【期刊名称】《全面腐蚀控制》【年(卷),期】2016(030)007【总页数】3页(P38-39,53)【关键词】压力管道;未焊透缺陷;失效分析【作者】南海;黄晓妮;潘思仲;韩圣霖【作者单位】中国石油辽阳石化分公司,辽宁辽阳111000;中国石油辽阳石化分公司,辽宁辽阳111000;中国石油辽阳石化分公司,辽宁辽阳111000;中国石油辽阳石化分公司,辽宁辽阳111000【正文语种】中文【中图分类】TK22工业管道大多采用现场安装的方式,受施工条件和射线检测的限制,普遍存在大量的未焊透缺陷,破坏了管道的连续性,降低了管道的承载能力,对工业管道的安全运行构成严重威胁。

本文以某动力厂低压蒸汽管道为例,分析管道开裂失效原因。

2015年11月,某动力厂至泵站的LS2#低压蒸汽管道在运行过程中一弯头处发生开裂,造成4至6号热力站停运、3号热力站低温运行。

该管道材质为20#钢,外径为350mm,设计壁厚7mm,设计压力2.9MPa,工作压力1.0MPa,工作温度230 ~270℃,管道级别为GC2级。

断裂发生时操作参数符合设计要求。

停运后检查开裂部位的断口形貌如图1所示。

2.1 宏观检查对LS2#低压蒸汽管道开裂位置进行宏观检查,开裂位置为弯头与直管段相接的环焊缝,开裂方向为环向。

管道开裂处测量直径及周长,其测量直径值为351mm,周长为1100mm,证明其开裂处无明显变形。

管道内外壁没有发生严重腐蚀,运行服役期间没有产生机械损伤。

对低压蒸汽管道开裂位置及其附近进行周向超声波测厚,根据表1超声波测厚数据显示该断口处及其附近不存在严重减薄情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

非 焊 缝 区 的 流 动 应 力 o o, 焊 缝 区 材 料 的 流 动 应 力 ()Ik 中’o 147MPa(焊 接 接 头 ① 取 0·6)。

毛缺陷 道在纯内压下的塑性极限内压P 。

经分析 ,

LS2 低压 蒸汽 管道 的开 裂位 置环焊 缝

存 在连续 未焊 透面积型缺陷

,

减 少 焊 缝 有 效 面 积 ,使

焊接接头强度下降,引起的应力集中,已不符合安全

÷ ()- In二 10MPa。含缺陷管道在纯内压下的塑 要求。在蒸汽输送过程中,缺陷部位在过大的外载

性极 限内压 式为:PLS=p 。×P 由于 a/b=O.27<7, 荷作 用下引起 裂纹扩展极快 ,产生脆性断裂 。因此 ,

所以p , :0.95—0.85 c3、/ :0.94,公式代入数据即 在压力管道使用过程中,应加强对管道未焊透缺陷的

PLS) +(M/MLs) =0.98≥ 0.44,所 以 由此判定该 缺 陷不

中国标准出版社 ,2005·

全 面 腐 蚀 控 制 第 30卷第 O7期 2016年 7月

。

通 过加 强制造 安装过 程 中防腐工序的质量控制可 以 、 有效保证 管道成 品质量 ;合理 正 确 运 用 阴极 保 护 方 、 法可以有效降低管道的腐蚀风 险;增设预防性防腐检

查 项 目可以及时发现腐蚀缺 陷;金属修复剂可以有效 修复管道 内表面的腐蚀缺 陷,防腐效果较好 ,经济 型 较佳

(3)增设预 防性 防腐检查项 El。根据 管道运 行工 况及介质 ,分析腐蚀风险 ,合理规划检查 周期 ,增设 预 防性 防腐检查项 目。做到 “预防性 防腐 为主、tti ̄_ 性 防腐为辅”的防腐管理策 略。 4.2- ̄qiE性 防腐措 施 :

高分 子修 复剂 修 复处理 。 由于短 管 内壁 出现 了 大量锈蚀和蚀坑 ,原 设计涂层 已无法满足 防腐需 要。 根据 同行 电厂长期实践经验 ,采用高分子修 复剂 进行

c0rr0s

翻

括牺 牲 阳极 及 外加 电流 两种 方 式 。2SEN0009VC短 管采用的是牺牲 阳极 保护 ,其优 点包括 :不需要外部 电源 ;很少维护 ;小 的电流输 出导 致小的或无杂散 电 流干扰 ;容易安装 ;提供均 匀的电流分配等 。但其缺 点也较 明显 ,即保护范 围有 限 ,且对于劣 质涂 层的结 构物需 要较 多的 阳极块 。2SEN009VC附近 虽设 置 了 阳极块 ,但 由于距离超过保护范 围 ,并未 有效缓 解 电 偶腐蚀 。应在设计阶 段充分 考虑阳极块的布置 ;

csin (丌b)/2=0.9855。则 MLS=1 19321 经现 场 管 道

̄

-

Ao

1O(q管道单位 实际参数 钡IJ量 数据 M=(q x L2)/12=1176

(4): 一4 · ຫໍສະໝຸດ 案 全评定分 · 工设备与管

长度重量 ,L中 间跨度 )。代入计算数值 ,根据公式 (P/ 【3】GB/T 19624—2004,《在用含缺陷压力容器安全评定》is].北京:

修 复处理 ,高分子修复剂适用于长期磨损 、冲刷 的管 道内壁 ,可为设备内表面提供防磨蚀 、防腐蚀 陶瓷保

护涂 层 ,且具有较好 的绝 缘性 ,防腐效果较好 ,经

济性较佳 。 5结 论

福清核 电厂 2SEN009VC上游短 管在防腐设计 中 没有 充分 考 虑换热 器 的钛材 料 对连接 短 管碳钢 的 电 偶腐 蚀 ,而 下游 布 置的牺 牲 阳极块 位 置到 短管 的 距 离超过其保护范 围,再 加上涂层劣化是造成短管腐蚀 穿孔的直接原 因 ;缺 乏定期检查 ,无法第一时 间获 取管道 内部的腐蚀 状况是 导致腐蚀 穿孔 的间接原 因

PLS=9.345。

检 测工作 ,及时 掌握缺 陷的扩展状况 ,这对确保压 力

在纯弯矩下的塑性极限弯矩M 。:4 , !i÷笠 管道安全运行尤其重要。

j

= 121077kN.m。纯 弯 矩 下 的 塑 性 极 限 弯 矩 I

参 考 文 献

XM 。 由 于 C < (1-b)/b, 所 以 mls=cos(2丁rb/2)一 [1]管宏全 .低压蒸汽管道爆管分析 [J].《江苏机电工程》,2003,

。

参 考 文 献

[ ]辅助冷却水系统设计手册,电站内部资料 ·

S 能表’

EN0。

蚀 原 因分析 报 止,

电站内部资料.

(上接 第 39页 )

度 c=c/T,C测量为 3mm,计算得 c=0.4934。

符 合安全 要求 。

在评定工况下材料的屈服强度 。为 245MPa, 4 结论