关于埋弧自动焊焊接参数对焊接成形影响的一点思考

谈谈改善埋弧焊焊缝质量的一些看法

谈谈改善埋弧焊焊缝质量的一些看法在制版行业,由于成本控制的原因,越来越多的使用卷管,采用埋弧焊单面焊接双面成型的焊接方法,但是单面焊双面成型的焊接质量受到了焊接设备、焊材、工艺流程、操作技术水平的限制,通常会出现焊缝质量问题。

优质的单面焊双面成形焊接的焊缝表面应圆滑过渡至母材,表面不得有裂纹、未熔合、夹渣、气孔、焊瘤、咬边、焊缝凹等缺陷,焊缝内部同样不允许有缺陷。

在制版行业版辊上就会出现版裂、焊缝点、抛光点、版凹等问题。

一、气孔气孔是指在焊接时,熔池中的气泡在凝固时未能逸出而形成的空穴。

产生气孔的主要原因有:坡口边缘不清洁,有水份、油污和锈迹;焊丝或焊剂未按规定进行焙烘,焊芯锈蚀或焊剂潮湿。

此外,电弧过长,焊接速度过快,埋弧自动焊电压过高等,都易在焊接过程中产生气孔。

由于气孔的存在,会破坏焊缝金属的致密性,导致版辊出现点等现象。

预防产生气孔的办法是:选择合适的焊接电流和焊接速度,认真清理坡口边缘水份、油污和锈迹。

严格按规定保管、清理和焙烘焊接材料。

不使用有锈迹焊丝和潮湿的焊剂。

埋弧焊时,应选用合适的焊接工艺参数,特别是薄板自动焊,焊接速度应尽可能小些。

二、夹渣夹渣就是残留在焊缝中的熔渣。

夹渣也会降低焊缝致密性。

产生夹渣的原因主要是卷管焊接前的预固定焊点,焊渣未清除干净;坡口角度或焊接电流太小,或焊接速度过快。

进行埋弧焊封底时,焊丝偏离焊缝中心,也易形成夹渣。

防止产生夹渣的措施是:正确选取坡口尺寸,认真清理坡口边缘,选用合适的焊接电流和焊接速度,埋弧焊要注意防止焊偏。

三、咬边焊缝边缘留下的凹陷,称为咬边。

产生咬边的原因是由于埋弧焊焊接电流过大、焊接速度过快或焊机轨道不平等原因,都会造成版辊接口被熔化去一定深度,而填充金属又未能及时填满而造成咬边。

咬边减小了母材接头的工作截面,从而在咬边处造成应力集中,故在版辊生产中,一般是不允许咬边存在的,或到咬边深度有所限制。

防止产生咬边的办法是:埋弧焊工艺参数要合适,特别要注意焊接速度不宜过高,焊机轨道要平整。

关于埋弧自动焊焊接参数对焊接成形影响的一点思考通用版

安全管理编号:YTO-FS-PD342关于埋弧自动焊焊接参数对焊接成形影响的一点思考通用版In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities.标准/ 权威/ 规范/ 实用Authoritative And Practical Standards关于埋弧自动焊焊接参数对焊接成形影响的一点思考通用版使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。

文件下载后可定制修改,请根据实际需要进行调整和使用。

本文首先介绍埋弧自动焊焊接原理及过程,将各焊接参数对焊缝成形的影响进行了详细分析,发现焊接电流、焊接速度、焊丝直径及干伸长度、焊接层数、焊丝直径及干伸长度、坡口及间隙的形状及尺寸等参数均在不同程度地影响埋弧自动焊焊缝成形。

本文通过对埋弧自动焊理论的深入学习,结合长期积累的埋弧自动焊焊接生产过程中焊接熔深与各相关参数的关系数据,对焊接过程中参数的确定及选择进行详细分析,为今后的焊接产品质量控制,提供可贵的参考。

我厂为埋弧自动焊螺旋焊管生产单位,焊接产品的质量稳定性和提高劳动生产率成为焊接生产的关键问题,通过长期工作实践与摸索,将生产中焊接参数对钢管焊接成型的影响进行了积累总结,本文将结合理论知识对多年工作实践得来的经验做统计分析。

在钢管焊接时为保证焊接质量而选定的各项参数的总称叫焊接工艺参数,为了充分发挥埋弧自动焊高效率、高质量的特点,正确的选择焊接工艺规范参数十分重要。

关于埋弧自动焊焊接参数对焊接成形影响的一点思考参考文本

关于埋弧自动焊焊接参数对焊接成形影响的一点思考参考文本In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of EachLink To Achieve Risk Control And Planning某某管理中心XX年XX月关于埋弧自动焊焊接参数对焊接成形影响的一点思考参考文本使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。

本文首先介绍埋弧自动焊焊接原理及过程,将各焊接参数对焊缝成形的影响进行了详细分析,发现焊接电流、焊接速度、焊丝直径及干伸长度、焊接层数、焊丝直径及干伸长度、坡口及间隙的形状及尺寸等参数均在不同程度地影响埋弧自动焊焊缝成形。

本文通过对埋弧自动焊理论的深入学习,结合长期积累的埋弧自动焊焊接生产过程中焊接熔深与各相关参数的关系数据,对焊接过程中参数的确定及选择进行详细分析,为今后的焊接产品质量控制,提供可贵的参考。

我厂为埋弧自动焊螺旋焊管生产单位,焊接产品的质量稳定性和提高劳动生产率成为焊接生产的关键问题,通过长期工作实践与摸索,将生产中焊接参数对钢管焊接成型的影响进行了积累总结,本文将结合理论知识对多年工作实践得来的经验做统计分析。

在钢管焊接时为保证焊接质量而选定的各项参数的总称叫焊接工艺参数,为了充分发挥埋弧自动焊高效率、高质量的特点,正确的选择焊接工艺规范参数十分重要。

焊接工艺参数主要包括:焊接电流、坡口形状、焊接速度、焊丝直径等。

焊接参数和工艺因素对焊缝成形的影响

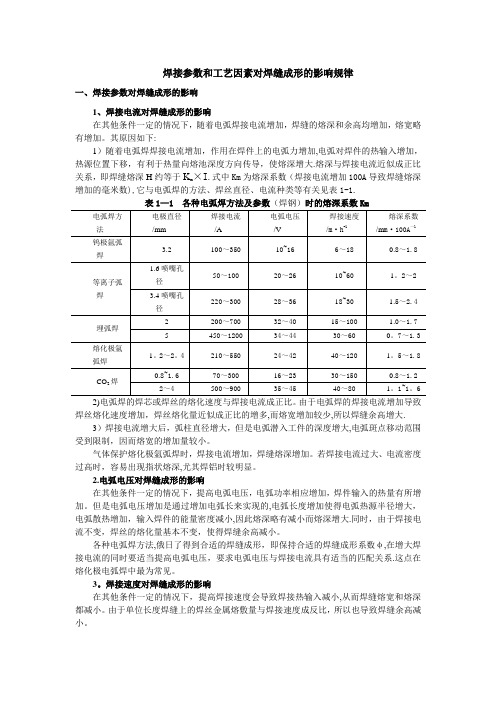

焊接参数和工艺因素对焊缝成形的影响规律一、焊接参数对焊缝成形的影响1、焊接电流对焊缝成形的影响在其他条件一定的情况下,随着电弧焊接电流增加,焊缝的熔深和余高均增加,熔宽略有增加。

其原因如下:1)随着电弧焊焊接电流增加,作用在焊件上的电弧力增加,电弧对焊件的热输入增加,热源位置下移,有利于热量向熔池深度方向传导,使熔深增大.熔深与焊接电流近似成正比关系,即焊缝熔深H约等于K m×I.式中Km为熔深系数(焊接电流增加100A导致焊缝熔深增加的毫米数),它与电弧焊的方法、焊丝直径、电流种类等有关见表1-1.2)电弧焊的焊芯或焊丝的熔化速度与焊接电流成正比。

由于电弧焊的焊接电流增加导致焊丝熔化速度增加,焊丝熔化量近似成正比的增多,而熔宽增加较少,所以焊缝余高增大.3)焊接电流增大后,弧柱直径增大,但是电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因而熔宽的增加量较小。

气体保护熔化极氩弧焊时,焊接电流增加,焊缝熔深增加。

若焊接电流过大、电流密度过高时,容易出现指状熔深,尤其焊铝时较明显。

2.电弧电压对焊缝成形的影响在其他条件一定的情况下,提高电弧电压,电弧功率相应增加,焊件输入的热量有所增加。

但是电弧电压增加是通过增加电弧长来实现的,电弧长度增加使得电弧热源半径增大,电弧散热增加,输入焊件的能量密度减小,因此熔深略有减小而熔深增大.同时,由于焊接电流不变,焊丝的熔化量基本不变,使得焊缝余高减小。

各种电弧焊方法,俄日了得到合适的焊缝成形,即保持合适的焊缝成形系数φ,在增大焊接电流的同时要适当提高电弧电压,要求电弧电压与焊接电流具有适当的匹配关系.这点在熔化极电弧焊中最为常见。

3。

焊接速度对焊缝成形的影响在其他条件一定的情况下,提高焊接速度会导致焊接热输入减小,从而焊缝熔宽和熔深都减小。

由于单位长度焊缝上的焊丝金属熔敷量与焊接速度成反比,所以也导致焊缝余高减小。

焊接速度是评价焊接生产率的一项重要指标,为了提高焊接生产率,应该提高焊接速度。

焊接工艺参数对焊缝成形和组织性能的影响

焊接工艺参数对焊缝成形和组织性能的影响摘要:电弧焊焊接工艺分焊接参数和工艺因数;焊接工艺参数不同会对焊接影响。

焊接时的电流,电压,产生的热等都会影响着焊接产物。

焊丝的材料、电流种类、电极的正负和焊件的角度、保护气等其他工艺参数称为工艺艺术。

所以工件的结构因数有坡口形状,间隙,工件厚度等,也是决定着焊缝的成型。

关键词:焊接工艺;参数;性能前言焊接技术是中国制造业的传统基础工业与技术,运用在工业中的时间极短,但它发展飞快。

所以,应在保持产品质量和提高工作者劳动力方面做出提高。

才能使我国的焊接产品走向世界。

一、焊接参数对焊缝成形的影响(一)焊接参数对焊缝成形的影响在工作中,当电弧焊接电流不断增加且其它情况不变的情况下,焊缝的深度和余高都相应的增大,熔宽也有微小的变动。

产生这样的原因是:在焊接是应适当改变电流从而改变对电弧的压力,电弧对焊件的热输出功率也不断增加,这样有利于热量向熔池下方传导,使其深度不断增加。

焊熔的深度的大小,焊接的深度和焊接时电流的大小有关。

在用稀有气体气体保护熔化极氩弧焊工作时,随着焊接电流的不断增大,焊接时焊缝的深度也在不断的向下扩展。

如果焊接电流过大、电流密度过高时,可能会出现指状熔深,在焊接铜是最为明显。

(二)电弧电压对焊缝成形的影响提高电弧的电压,保持其他情况相同,随着电弧功率的增加,焊件被输入的热量也有所增加。

根据电弧长的长度可以适当的增加电弧电压。

要想的得到好的焊接效果就要用不同的焊接方法,根据生产的物的形状来找到适合这种产物焊缝成形的方法,在保持合适的焊缝成形系数φ,在增大焊接电流的同时要适当加大电弧电压,应让电弧电压和电弧电流形成联系。

这样的情况在熔化极电弧焊中很常见。

(三)焊接速度对焊缝成形的影响焊接速度是影响着焊接产物的生产力,为了加快我国焊接业的发展,应该提高焊接速度。

为等到生成物所需的焊缝的长短,通常在加大电压和电流的同时增加焊接的速度从而提高了焊接的速度。

焊接参数对焊缝形状参数的影响

焊接参数对焊缝形状参数的影响一、引言在金属加工领域中,焊接是一项常见的工艺,其参数对焊缝形状有着重要的影响。

通过调节焊接参数,可以改善焊缝的形状,保证焊接质量。

本文将从焊接参数对焊缝形状的影响进行深入探讨,并分享个人观点和理解。

二、焊接参数的影响1. 电流电流是焊接中最关键的参数之一。

适当的电流可以确保焊接过程中熔池的形成和稳定,从而使得焊缝形状更加均匀和美观。

过高或过低的电流都会导致焊缝形状不理想,甚至出现焊接缺陷。

2. 电压电压也对焊缝形状有着重要影响。

合适的电压可以保证电弧稳定,熔滴输送正常,从而形成理想的焊缝形状。

过高的电压会使得焊缝过深,过低的电压则会使得焊缝过浅,影响焊接质量。

3. 焊接速度焊接速度是指焊接枪在焊接过程中的移动速度。

适当的焊接速度可以使得熔池形成得更加匀称,焊缝形状更加美观。

如果焊接速度过快,熔池形成不充分,焊缝形状会出现凹陷;焊接速度过慢则会导致熔池过度堆积,焊缝形状不规则。

4. 焊丝直径焊丝直径也对焊缝形状有一定影响。

不同直径的焊丝在焊接时熔化速度不同,因此会对焊缝形状产生影响。

合适的焊丝直径可以使得焊缝形状更加匀称,提高焊接质量。

三、个人观点和理解在焊接过程中,合理调节焊接参数对焊缝形状具有重要影响。

从简到繁地探讨焊接参数对焊缝形状的影响,有助于我更深入地理解这一主题。

在实际生产中,需要根据具体材料、工件和焊接要求来灵活调节焊接参数,以获得理想的焊缝形状和质量。

四、总结回顾通过本文的探讨,我们深入了解了焊接参数对焊缝形状的影响。

合理调节电流、电压、焊接速度和焊丝直径,可以保证焊接质量,获得美观均匀的焊缝形状。

在实际应用中,需要根据具体情况进行灵活调整,并不断提高自身对焊接参数的理解和把握。

以上就是对焊接参数对焊缝形状的影响的探讨,希望能对你有所帮助。

焊接是一种常见的金属加工技术,通过将两个或多个金属件连接在一起,形成坚固的连接。

焊接参数的选择对焊接质量起着至关重要的作用,特别是对焊缝形状的影响。

焊接参数对焊缝成型的影响

焊接参数对焊缝成型的影响

焊接参数对焊缝成型有很大的影响,以下是一些主要的影响因素:

1. 焊接电流:电流对焊接熔池的形状和大小有直接影响。

如果电流过小,则熔池氧化剂不易消除,从而影响熔池的形成和清洁度。

如果电流过大,则熔池的形状不易控制,从而导致焊缝质量下降。

2. 焊接电压:电压对焊接电弧的稳定性和热量输入有较大的影响。

如果电压过大,则易造成电弧不稳定,熔池太深;如果电压过小,则容易出现电弧熄灭、未熔合或者烊缝过窄等问题。

3. 焊接速度:焊接速度对焊接熔池大小和形状都有影响。

速度过快,焊接熔池形成不充分,熔合不良;速度过慢,焊接熔池可能变得过大,从而导致焊缝受热输入不均匀。

4. 焊接角度和距离:焊接角度和距离影响电弧热输入和焊接熔池形成,必须根据工件形状和焊接位置的不同来进行选择和调整。

5. 焊接环境:焊接环境包括焊接气体、气体流量、环境温度等因素,对焊接质量有直接影响。

焊接气体和流量要选择合适的,温度不能太低或过高。

总之,掌握适当的焊接参数是保证焊接质量的关键之一。

焊接参数和工艺因素对焊缝成形的影响

焊接参数和工艺因素对焊缝成形的影响一、焊接参数对焊缝成形的影响:1.焊接电流和电压:电流和电压是焊接过程中最重要的参数之一、电流的大小决定焊缝的热量输入量,而电压则影响焊缝的形状和质量。

适当调整电流和电压可以控制焊缝的大小、形状和深度。

2.焊接速度:焊接速度指的是焊接过程中焊枪移动的速度。

焊接速度越快,焊缝的深度越浅,焊缝的宽度越窄。

焊接速度对焊缝的成形有着重要的影响,过快或过慢的焊接速度都会导致焊缝的质量下降。

3.焊接时间:焊接时间指的是焊接的持续时间。

焊接时间的长短会直接影响焊缝的形成和冷却速度。

如果焊接时间太长,会导致焊缝过热,焊质和焊渣的清除不及时,从而影响焊缝的质量。

4.焊接角度:焊接角度是指焊枪与工件表面的夹角。

焊接角度的选择会影响到焊缝的形状和质量。

合适的焊接角度可以保证焊缝的深度和质量,过大或过小的焊接角度都会导致焊缝的形状不正常。

二、工艺因素对焊缝成形的影响:1.焊接材料:焊接材料的选择直接影响焊缝成形的质量和性能。

不同焊接材料具有不同的熔点、液态性能和流动性能,选择合适的焊接材料可以提高焊缝的成形性能。

2.清洁度:焊接前工件表面的清洁度对焊缝成形有着重要的影响。

如果工件表面存在油污、氧化物等杂质,会导致焊缝的质量下降,甚至引起焊接缺陷。

因此,在焊接前应保证工件表面充分清洁。

3.间隙尺寸:间隙尺寸是指焊接前工件之间的间隙大小。

间隙的大小直接影响焊缝的形状和质量。

过大或过小的间隙都会导致焊缝的质量下降,因此应根据具体情况合理确定间隙尺寸。

4.气氛保护:焊接时使用适当的气氛保护可以减少焊缝氧化,保证焊缝的质量和成形。

常见的气氛保护方法包括惰性气体保护和化学保护。

综上所述,焊接参数和工艺因素对焊缝成形具有重要的影响。

通过正确选择和控制焊接参数,合理设计和应用工艺因素,可以保证焊接质量和性能,提高焊接工艺的效率和经济性,进而满足焊接产品的需求。

因此,在焊接过程中应充分考虑焊接参数和工艺因素的影响,进行合理调整和控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于埋弧自动焊焊接参数对焊接成形影响的一点思考本文首先介绍埋弧自动焊焊接原理及过程,将各焊接参数对焊缝成

形的影响进行了详细分析,发现焊接电流、焊接速度、焊丝直径及

干伸长度、焊接层数、焊丝直径及干伸长度、坡口及间隙的形状及

尺寸等参数均在不同程度地影响埋弧自动焊焊缝成形。

本文通过对埋弧自动焊理论的深入学习,结合长期积累的埋弧自动

焊焊接生产过程中焊接熔深与各相关参数的关系数据,对焊接过程

中参数的确定及选择进行详细分析,为今后的焊接产品质量控制,

提供可贵的参考。

我厂为埋弧自动焊螺旋焊管生产单位,焊接产品的质量稳定性和提

高劳动生产率成为焊接生产的关键问题,通过长期工作实践与摸索,将生产中焊接参数对钢管焊接成型的影响进行了积累总结,本文将

结合理论知识对多年工作实践得来的经验做统计分析。

在钢管焊接时为保证焊接质量而选定的各项参数的总称叫焊接工艺

参数,为了充分发挥埋弧自动焊高效率、高质量的特点,正确的选

择焊接工艺规范参数十分重要。

焊接工艺参数主要包括:焊接电流、

坡口形状、焊接速度、焊丝直径等。

正确选择焊接工艺参数是获得

质量优良的焊缝和较高的生产率的关键,这都需要在生产实践中去

摸索去体验,从中积累经验,最终掌握操作技能。

焊接原理及过程

埋弧焊是电弧在焊剂层下燃烧进行的焊接方法,这种方法是利用焊

丝和焊件之间燃烧的电弧产生热量,融化焊丝、焊剂和母材而形成

焊缝的。

焊丝作为填充金属而焊剂则对焊接区域起保护和合金化作用,由于焊接时电弧掩埋在焊剂层下燃烧,电弧不外露,因此称为

埋弧焊。

焊接时,焊丝与焊件之间的电弧,完全掩埋在40~60mm厚的焊剂层

下燃烧。

靠近电弧区的焊剂在电弧热的作用下被融化,这样,颗粒

状焊剂、融化的焊剂把电弧和熔池进出严密的包围住,使之与外界

空气隔绝。

焊丝不断地送进到电弧区,并沿着焊接方向移动。

电弧

也随之移动,继续熔化焊件与焊剂,形成大量液体金属与液态焊剂。

待冷却后,变形成了焊缝余焊渣。

焊接工艺参数对焊缝成形的影响

埋弧焊的工艺参数主要是焊接电流、焊接速度。

它们对焊缝的形状

和尺寸有较大的影响。

其他参数还有焊丝直径及干伸长度等。

3.1.焊接电流对焊缝成形的影响

焊接电流是决定焊缝熔深的主要因素。

焊接电流增大,焊缝的熔深

及余高均增加,而焊缝的宽度变化不大。

因此,焊接电流应根据熔

深要求首先选定。

适当的加大焊接电流,可以加快焊条的熔化速度,从而提高工作效率,但焊接电流过大时,焊接热影响区宽度增大,

并易产生过热组织,从而使接头韧性降低;此外电流过大还易导致

咬边、焊瘤或烧穿等缺陷,而且金属组织还会因过热发生性能变化。

焊接电流过小时,则易造成夹渣、未焊透等缺陷,降低了焊接接头

的力学性能,使焊缝成形变坏,有时甚至像一条爬在钢板上的小肉虫,所以应选择合适的焊接电流.选择焊接电流的主要依据是焊条

直径、焊缝位置、特别是凭焊接经验来调节合适的焊接电流。

3.2.焊接速度对焊缝成形的影响

单位时间内完成的焊缝长度称为焊接速度.其直接影响焊缝成形的

优劣和焊接生产率.

若焊速过慢,焊接电压又太高时,焊缝截面呈蘑菇形,容易产生裂纹。

焊接电流与电压及焊速的关系。

为保证合适的熔深和美观的焊缝,

除选择合适的焊接电流外,还需保持焊接电流、电弧电压和焊接速

度三个工艺参数的合适匹配关系.

与焊接电流有一个对应的焊接速度范围,在此范围内焊缝成形美观,当焊接速度超过与焊接电流匹配的对应值时,焊缝出现咬边缺陷。

3.3.焊丝直径及伸长度对焊缝成形的影响

试验证明:采用直径5mm焊丝施焊时,干伸长在60~150mm内变化,对焊缝成形的影响不大。

在实际工作中,干伸长的变化范围很小(20~40mm),故用直径4~6mm的焊丝施焊时,干伸长的影响可忽略不计。

当焊丝直径小于3mm时,干伸长的变化范围应控制在10~

30mm,否则影响焊接效果

通过本论文的编写,有机会对螺旋焊管的埋弧自动焊理论进行深入研究,将自己多年的工作经验与理论结合起来,在焊接参数对焊缝成形的影响方面进一步研究与分析,这在生产实际中对螺旋焊管焊缝的控制有较强的指导意义,有利于提高产品质量。

自己对所面对的工作也有了更好的理解和诠释。

本次分析总结还只是在学习的基

础上进行理论与实践的摸索,还存在许多未知领域,以后会在工作中更好的进行学习积累,为埋弧自动焊方面的研究工作作出贡献。