车门布置设计指导手册-上交版

前车门布置设计流程讲义

后视镜 间隙 后视镜 座 成型条

手柄 锁& 连 杆 铰链& 限位器 挡水条

升降器

玻璃

窗框

面板

车门组 件

基本要求

OOO

O

车门长度, 铰链的强度

OOO

OOO

车门扭转强度

OO

OOOOO

手柄固定座的强度

OOO

O

O O O O 车门扭转强度

OOOOOOO

车门扭转强度

OOO

O

OO

窗框的精度

OOOOO

OOO

OOO

5. 密封

掀拉式

旋转式

车门组

7. Door Lock System

件

E. 安全锁杆护套 : 设计考虑

1. 结构上要防止杆运动时干涉

2. 低摩擦材料 : 乙酰 / ABS

3. 厚度

护套

车门组

7. 门锁系统

件

F. 内手柄

1. 开闭耐久性试验

2. 喷涂材料 : 压铸件镀锌 /聚乙烯-乙酰 / 碳酸聚乙烯

前期设计时期的布置检查 1. 影响门洞线的因素: 阶段

截面尺寸越大, 门洞线越小 H. 顶盖侧边梁尺寸 I. 侧围下边梁高度 : 与上车有关 J. 侧围下边梁截面尺寸

顶盖侧边梁

上述三点与上车方便性及感觉有关

侧围下边梁

前期设计时期的布置检查 1. 影响门洞线的因素 阶段

K. 车轮中心和直径 : 轮罩 L. 前、后悬大小 M. 防撞垫的正切向尺寸

窗框

玻璃导槽 尼龙绒

A型

窗框 玻璃导槽

涂层Biblioteka B型9. 挡水条车门组 件

▪ 设计考虑 :

1) 要求. : 水密性, 隔音, 吸冲击, 防震 2) 材料 : EPDM 三元乙丙橡胶 (乙丙海绵橡胶带涂层)

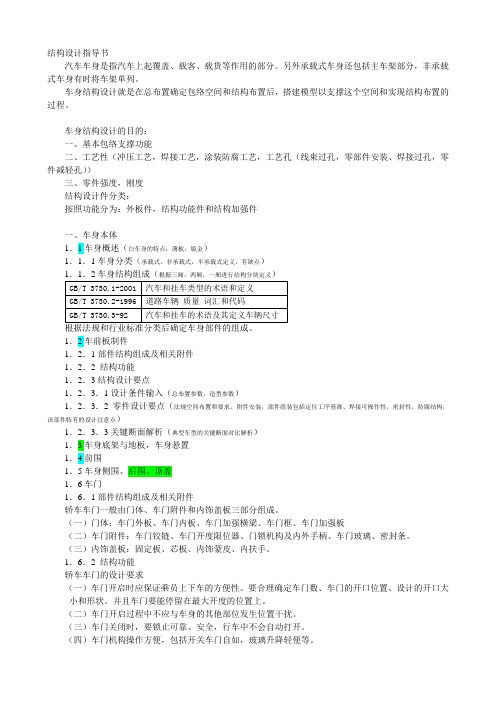

车门系统设计指南

车门系统................................................................................................................................. 1 1.1 车门系统定义、命名与分类 ............................................................................................................. 1

1.1.2 车门分类......................................................................................................................................... 3 1.2 车门系统设计要求 ............................................................................................................................. 3

1.2.1 车门系统通用要求......................................................................................................................... 3 1.2.2 车门系统功能要求......................................................................................................................... 3 1.3 车门系统典型结构、工艺及材料介绍 ............................................................................................... 3 1.3.1 典型结构........................................................................................................................................ 3 1.3.2 典型工艺........................................................................................................................................ 6 1.3.3 材料介绍........................................................................................................................................ 9 2 车门系统设计流程 ................................................................................................................................ 9 2.1 车门系统设计过程介绍 ..................................................................................................................... 9 2.1.1 前期研究阶段................................................................................................................................. 9 2.1.2 概念设计阶段............................................................................................................................... 11 2.1.3 详细设计阶段............................................................................................................................... 13 2.1.4 设计验证阶段............................................................................................................................... 13 2.2 车门系统开发各阶段输入输出内容定义 ....................................................................................... 16 3 车门系统详细设计 .............................................................................................................................. 18 3.1 选型及布置设计 ............................................................................................................................... 18 3.1.1 车门整体结构选型....................................................................................................................... 18 3.1.2 车门附件详细设计....................................................................................................................... 18 3.2 典型断面设计................................................................................................................................... 18 3.3 车门钣金详细设计 .............................................................................................................................. 30 4 车门系统设计评审及验证 .................................................................................................................. 33 4.1 设计验证内容及方法 ....................................................................................................................... 33 4.1.1 设计验证内容............................................................................................................................... 33

汽车车门设计

汽车车门设计车门是车身上相对独立的总成,与车身组成一个有机的整体,因此,在车门的设计过程中,需要充分的考虑结构要素的完整统一和与车身其他相关要素的协调匹配。

1 车门的类型和功能要求,1.1车门的类型 车门有多种类型,详见上表1,车门可分为车门本体和车门附件两部分,车门本体可归于白车身范畴,指作为一个整体涂漆,未装备状态的钣金焊接总成,包括车门内外板,内外腰线加强板,防撞梁,锁加强板和铰链加强板(有些采用激光拼焊门板无单独的锁加强板和铰链加强板),玻璃导轨等,是实现车门整体造型效果、强度、刚度及附件安装的基础框架。

而附件则是为满足车门的各项功能要求,在白车身上装配的零件和总成,其中包括车门锁、铰链、限位器、玻璃、拉手、操纵扭、密封件及内外装饰件等。

1.2 车门及附件的功能要求车门的功能要求详见上表2。

对车门总成的功能要求,一方面,车门作为车身结构中的 重要组成部分,其造型风格、强度、刚度、可靠性及工艺等必须满足车身整体性能要求,另一方面,车门开关及上下车的方便性又是车门结构首要满足的要求,而车门结构自身的视野性、安全性、密封降噪等性能,又对整个车身结构影响较大,也是车门功能安全的重要组成部分。

车门附件的功能要求详见下表3。

在表3中列出了车门主要附件的结构形式,功能要求等,其中铰链和门锁是车门承力件,开门时铰链受力,关门时铰链和门锁同时受力。

因此,铰链、门锁的强度和刚度要求比较重要,车门限位器虽然不直接承受车门重量,但是起到了开关限位作用,与门锁和铰链在寿命、可靠性方面的要求应该一致。

另外,玻璃升降器、锁操纵手柄、按钮等的可靠性也不能忽视,其他附件结构和功能一般也要与主要附件的要求一致。

2 车门结构分析2.1 窗框形式和车门结构的关系窗框的结构形式对车门的影响较大,可分为分体式车门和整体式车门、有窗框车门和无窗框车门,因此,在对车门结构进行分析时,车门窗框的结构形式和特点很关键。

2.1.1分体式车门及窗框结构分体式车门的窗框结构通常为滚压型材,经成型焊接等工序后制成独立的窗框总成(E31结构),再与内板焊接,最后合成车门焊接总成。

汽车车门总体布置要求

汽车车门总体布体布置要求1 前言车门总成的总体布置设计是车门设计的重要环节,总布置质量的好坏将直接影响到车门总成的使用性能。

因此设计人员在进行车门总成的总体布置设计工作以前,应充分了解与掌握车门的构造与结构形式、主要性能参数和尺寸参数、车门附件的种类与性能以及它们的位置关系,在此基础上进行车门总成的布置工作。

总布置工作的重要内容是:合理地、准确地选择车门附件并将其布置到车门总成的合适位置上。

2 车门的构造与设计要求2.1 车门的构造汽车车门由门体板金件、车门附件和内饰组成。

门体板金件包括车门外板、车门内板、车门窗框、车门内外加强板、防撞杆、铰链加强板、锁加强板、后视镜安装板等零件组成;车门附件包括铰链、锁系统、限位器、玻璃升降器、车门玻璃、密封条、扬声器、后视镜等组成;内饰由门护板骨架、蒙皮、内扶手、玻璃升降器开关等组成。

2.2车门设计的基本要求车门设计的基本要求如下:①车门开启时应保证乘员上下车方便性。

车门要停留在最大开度的位置上。

②车门开启的过程中不应和车身的其他部位发生位置干扰。

③车门关闭时,要锁止可靠、安全,行车中车门不会自动打开。

④车门机构操纵要方便,包括开关车门自如,玻璃升降轻便等。

⑤应具有良好的密封性能。

⑥具有大的透光面,满足侧向视野要求。

⑦门体应具有足够的强度和刚度。

⑧良好的车门制造,装配工艺。

3 车门附件的布置车门附件的设计与布置是车门设计的重要内容,其质量直接影响到车门的使用性能。

3.1铰链汽车车门依靠上下两个铰链支撑在车身骨架上,并实现车门的顺利开关(见图1)。

对车门铰链的布置要求是:图1 铰链布置图为实现车门耐久、可靠地进行工作,车门上下铰链之间一定要保证足够的距离。

对前门而言,由于使用频率、重量等因素,要求上下铰链的距离在320mm以上;后门则要求在300mm以上。

考虑到铰链轴线内倾角有利于车门的关闭,同时又使车门关闭时不产生过大的力,铰链内倾角要求0-3°之间。

车门设计及主要附件布置

4、钢丝绳绕线复杂,若松动则容易相互缠绕脱轨而失效,钢丝绳如果润 滑不好与导轨摩擦会增大, 绷断几率很高; 5、由于没法安装玻璃上升、下降过程蓄能装置“平衡弹簧”,手动绳轮 升降器转动手柄上升用力很大,而下降时玻璃下降太快手柄用力小,手感 很差。 综合上述2 种升降器特点, 新车型设计时建议优先选用交叉臂式升降器, 没有布置交叉臂式升降器条件时再考虑选用绳轮升降器。 由于绳轮升降器布置相对简单,所以在此不讨论。以下主要讨论交叉 臂式升降器的布置与设计。

6)制造工艺性好,易于冲压并便于安装附件。 7)车门造型与整车协调,保证表面齐平,门缝间隙均匀; 色彩与内饰和整车匹配。 8)设计就满足人机工程要求,如空间位置、操作件位置 和视野障碍最小化等要求,以提高乘员舒适性。

二、车门系统的组成: 由于大家都比较熟悉开闭件系统的构成,在此简 要叙述一下: 车门系统一般由门体、车门附件和车门内饰件三 部分组成。 1. 门体--包括车门内、外板,门体加强板,窗框 等零件的焊接总成,如图1。 2.车门附件—包括铰链、限位器、锁体、升降 器、密封条等。 3.车门内饰件—包括门护板、门拉手、开手、扶 手板等。

车门的开度限位器具有门半开时的支撑功能和全开时的 制止功能,其作用是限制车门的最大开度,防止车门外板与 车身相碰,并使车门停留在所需开度,防止车门自动关闭。 车门限位器的结构一般如图3所示,通过改变臂的形状, 可设定门半开的保持位置和保持力。设计时要考虑过力开启 和暴风吹开门的作用力。

车门开度---车门的最大开度一般在60°-75°,较多的车门开度设 置在70°。这要根据上下车方便性,上车后关门方便以及车门与车身 不干涉等条件而定。 链轴线在车身上的布置---铰链轴线与车门外板表面距离愈大则愈容 易发生干涉,所以铰链轴线应尽可能向车身宽度方向外移。但轴线外移 受上下铰链跨距的限制。从受力观点出发,上下铰链的跨距Z与车门长 度L之比Z/L>1/3。且上铰链的上轴衬到下铰链下轴衬之间的距离 ≥330mm。如图4、5所示。 铰链轴线的倾斜--为了车门有自闭趋势。为此,应使车门铰链轴线 内倾或后倾,内倾一般不大于4°。图6所示。 铰链的开启角度—铰链的设计开启角度比车门的最大开启角度大35°,其目的是防止限位器失效或过开门时门板与翼子板干涉。 车门间隙—建议车门开启的最少间隙在2.5mm以上,工艺水平高的 公司不小于2.车门最关键的附件系统,其升降系统的好 坏直接影响购买者对该车的评价,也是反映主机厂生产水平 高低的重要环节之一。 玻璃升降系统由支撑玻璃托架、导轨和玻璃升降器组成。 系统应满足如下要求: 1)玻璃升降平顺,工作可靠,无冲击和阻滞现象。 2)操作轻便省力。 3)具有防止玻璃受外力时升降器倒转的机构,防止人从车 外能够迫使玻璃滑下。

车门设计指导书

对试验过程中出现的各种问题进行整理分析,对确实属于设计上的缺陷、不完善之处 进行改进。 3.8 定型阶段

对试生产过程中出现的问题进行整理分析,对确实属于设计上的缺陷、不完善之处进 行改进,并将设计定型。

4

n) 防撞块位置、形式、安装方式。 3.4.2 对断面进行强度解析和调整,以保证满足设计目标。 3.4.3 对活动件进行运动分析,以保证无干涉并确保合理的间隙。 3.4.4 对各附件的拆装进行分析,以保证装配与维修的合理性。 3.4.5 对组焊顺序和焊接方式进行分析,以保证结构分块与组焊的合理性。 3.5 结构设计阶段 3.5.1 根据设计方案进行详细的 3D 结构数模设计。 3.5.2 进行相关的 CAE 分析和工艺分析,并根据分析结果对结构设计进行优化。 3.5.3 建立完整的 2D 工程图纸设计和设计文件。 3.6 试制阶段

3

图2 3.4 可行性分析及方案设计阶段 3.4.1 依据 CAS 面、设计要求、车身布置要求、设计构想书以及其它相关部门提供的支 持进行主断面设计、断面设计,造型可行性分析,确定以下车门附件的选型、布置、安装 等相关信息:

a) 铰链位置、形式、安装方式; b) 玻璃曲面位置、曲率; c) 锁机构形式、位置、安装方式; d) 升降器机构形式、位置、行程、安装方式; e) 玻璃导轨形式、位置、安装方式; f) 限位器形式、位置、安装方式; g) 外扣手形式、位置、安装方式; h) 内扣手形式、位置、安装方式; i) 车门扬声器形式、位置、安装方式; j) 外后视镜位置、安装方式; k) 防撞梁位置、形式; l) 密封方案及各类密封胶条形式; m) 车门灯及各种开关的位置、安装方式;

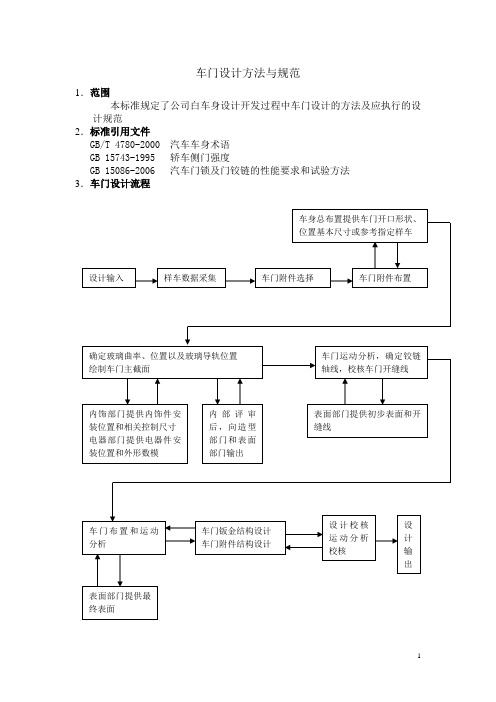

车门设计方法和规范

车门设计方法与规范1.范围本标准规定了公司白车身设计开发过程中车门设计的方法及应执行的设计规范2.标准引用文件GB/T 4780-2000 汽车车身术语GB 15743-1995 轿车侧门强度GB 15086-2006 汽车门锁及门铰链的性能要求和试验方法3.车门设计流程3.设计输入A.设计任务书、项目要求、计划及客户要求B.车身总布置方案中与车门有关的控制尺寸C.参考样车、样件、点云、参考资料及客户对车门附件的选用要求D.车门附件的样件、数模、图纸、性能参数;密封条和挡水条断面图E.内饰部门提供内饰件安装位置和相关控制尺寸F.电器部门提供电器件安装位置和外轮廓数模G.数字表面4.设计结构的熟悉及数据的采集A.样车拆解之前应观察样车车门结构,注意车门与侧围及内饰的密封及配合关系;外后视镜与车门的连接关系。

B.样车拆解之前应采集以下数据:车门开度及档位、铰链轴线的坐标位置、门缝尺寸及面差、玻璃与门外板面差、门内饰与侧围内饰配合尺寸、门与侧围密封面的配合尺寸、内外把手和车门的配合尺寸、缓冲块处门内板与侧围外板距离。

C.拆下门内饰板后应采集以下数据:玻璃上止点位置、玻璃下止点位置、玻璃行程、玻璃与门内板、外板、防撞梁、锁体之间的最小距离、玻璃升降器的设计位置等。

5.车门开口线的确定A.车门开口大小、形状和位置的基本尺寸由车身总布置确定,开口线的初步形状由造型部门根据车身总布置确定的基本尺寸按造型风格确定,也可以根据客户要求按样车逆向确定。

B.车门结构设计人员应及时对初步的开口线进行分析,校核其是否能满足铰链布置要求和车门运动间隙要求,做到及时发现问题、及时反馈问题。

C.门缝间隙应根据制造企业的生产水平确定,一般为4mm~5mm,车门下边间隙通常比车门其余周边间隙大1mm左右。

D.车门开口线最终由数字表面部门确定。

6.确定玻璃曲面A.玻璃曲面的曲率半径和倾斜度由车身总布置和造型风格确定;也可以按要求根据样车逆向确定。

结构设计指导书(车门)

结构设计指导书汽车车身是指汽车上起覆盖、载客、载货等作用的部分。

另外承载式车身还包括主车架部分,非承载式车身有时将车架单列。

车身结构设计就是在总布置确定包络空间和结构布置后,搭建模型以支撑这个空间和实现结构布置的过程。

车身结构设计的目的:一、基本包络支撑功能二、工艺性(冲压工艺,焊接工艺,涂装防腐工艺,工艺孔(线束过孔,零部件安装、焊接过孔,零件减轻孔))三、零件强度,刚度结构设计件分类:按照功能分为:外板件,结构功能件和结构加强件一、车身本体1.1车身概述(白车身的特点:薄板,钣金)1.1.1车身分类(承载式,非承载式,半承载式定义,有缺点)根据法规和行业标准分类后确定车身部件的组成。

1.2车前板制件1.2.1部件结构组成及相关附件1.2.2 结构功能1.2.3结构设计要点1.2.3.1设计条件输入(总布置参数,造型参数)1.2.3.2零件设计要点(法规空间布置和要求,附件安装,部件组装包括定位工序基准、焊接可操作性,密封性,防腐结构,该部件特有的设计注意点)1.2.3.3关键断面解析(典型车型的关键断面对比解析)1.3车身底架与地板,车身悬置1.4前围1.5车身侧围、后围、顶盖1.6车门1.6.1部件结构组成及相关附件轿车车门一般由门体、车门附件和内饰盖板三部分组成。

(一)门体:车门外板、车门内板、车门加强横梁、车门框、车门加强板(二)车门附件:车门铰链、车门开度限位器、门锁机构及内外手柄、车门玻璃、密封条。

(三)内饰盖板:固定板、芯板、内饰蒙皮、内扶手。

1.6.2 结构功能轿车车门的设计要求(一)车门开启时应保证乘员上下车的方便性。

要合理确定车门数、车门的开口位置、设计的开口大小和形状。

并且车门要能停留在最大开度的位置上。

(二)车门开启过程中不应与车身的其他部位发生位置干扰。

(三)车门关闭时,要锁止可靠、安全,行车中不会自动打开。

(四)车门机构操作方便,包括开关车门自如,玻璃升降轻便等。

(五)应具有良好的密封性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

详细造型可行性分析,是针对造型特点,选择和布置合适的车门附件,详细 分析和布置玻璃面、PP1、铰链、限位器、门锁、外手柄及锁芯、玻璃升降器、 防撞梁、门槛断面、窗框断面、窗台及水切断面、线束护套以及车门密封面等。

2. 车门布置与流程 .............................................. - 2 2.1 在产品开发流程中的阶段 ............................... - 2 2.2 车门布置(可行性分析)微流程 ......................... - 3 -

车门布置过程如第一章介绍的那样,是一个不断重复完善的过程,即便如此, 为了使布置过程尽量的标准化,指导后来者,制定可行性分析的微流程也是极为 必要的。

3. 宏观造型可行性分析

该阶段主要工作:对造型效果图或草版的 CAS 表面车身侧部的硬点进行分析 和判断。分析玻璃面是否合理,初步判断 A/B/C 柱、腰线以及门槛的合理性;对 总布置图进行分析,检查上下车方便性,初步定义 PP1(门洞密封面)。

首先需要说明的是,无法设定详细的车门布置过程。 因为,一旦车门设计遵循特定的步骤,那么设计研究的过程就会显得不必要。 事实上,必然有类似内/外造型不匹配、各种要求达不到等问题存在,那么就要 去解决这些问题并且加以研究直到获得完美的车门结构。 在车门结构中,一些部件也有具体的设计顺序。例如:应先布置铰链轴线再 布置门锁;先优化玻璃面再布置升降器等。通过对这些设计要点进行总结,就形 成了较为基本的设计步骤,但在实际工作中仍需要针对具体问题进行详细分析。 车门布置的基本步骤[1]:

-4-

图 20 车门工程可行性分析微流程[5]

[企业秘密]

-车门布置设计指导手册-

图 22 车门玻璃面与 R 点断面位置

宏观造型可行性分析阶段,需要对期造型 CAS 中的玻璃面进行分析确认,分 别剖切并完善前后 R 点/车门最宽处位置等 X 断面,检查各相关尺寸,如玻璃面 存在较大问题,需要设计人员对其进行优化,并将优化后的玻璃面与造型部门进 行确认。重复上述过程,直至优化后的玻璃面能同时满足造型和工程需求。

3. 宏观造型可行性分析 .......................................... - 4 3.1 玻璃面 .................................................- 4 3.2 总布置输入条件 ......................................... - 7 3.3 PP1 的初步定义 ........................................- 12 3.4 铰链布置 .............................................. - 14 3.5 玻璃下降方向 .......................................... - 23 3.6 门锁布置 .............................................. - 26 3.7 外手柄及锁芯布置 ...................................... - 26 3.8 限位器布置 ............................................ - 26 3.9 门槛断面设计 .......................................... - 26 3.10 窗框断面设计 ........................................ - 26 3.11 窗台、内外水切断面设计 .............................. - 26 3.12 PP1 优化设计.........................................- 26 3.13 车门密封面设计 ...................................... - 36 3.14 线束护套布置 ........................................ - 36 3.15 车门分缝线 .......................................... - 36 -

3.1 玻璃面

1)玻璃面型式 车门玻璃造型大面最初为柱面(单曲),为了适应现代车身侧面造型,现在 多采用鼓形面[6]或圆环面[7](双曲)。目前,我们常用的玻璃面为鼓形面。

图 21 车门玻璃大面型式

2)玻璃面检查 玻璃面是外饰造型侧部硬点,是外饰造型的基础。它直接影响车门内部零件 的布置空间,影响窗台线以上部位的 PP1 位置,影响白车身 A/B/C 柱断面强度及 侧气帘、天窗溢流管、线束的布置,间接影响乘员头部空间及上下车方便性。[8]

玻璃 glass

铰链 hinge

door opening line

设计要求 design

requirements

A柱 A pillar

B柱 B pillar

限位器

密封线

if NG check if NG sealing line

性能要求

密封条 W/H grommet

if

ห้องสมุดไป่ตู้

缝线 NG parting line

按照白车身产品开发流程[3],车门布置的主要工作有造型可行性分析、工程 可行性分析及 3D Layout 两大部分,以可行性分析评审门完成为结束标志(约 6 个月),主要输出物有:

1) B 表面; 2)典型断面; 3)概念设计数据; 4)初版 BOM、焊接树; 5)工艺分析文件; 6)CAE 分析文件; 7)初版 EFMEA、Q-Plan 等。

限位器处玻璃与内板 Y

h

≥50

向距离

玻璃下止点末端与外板

i

≥15

Y 向距离

玻璃下止点末端与内板

j

-

Z 向距离

k

-

头部空间

图 23 R 点断面与玻璃面相关尺寸

a、b:保证前门玻璃能降到窗台处,后门玻璃至少降至窗台上高度 a/3 处; c:(c=c1+c2+c3。c1,外板上的水切窗台宽度;c2,外板+外窗台板厚度;c3, 外板包边与玻璃外表面距离。该值与外水切方案有关,不同车型不同方案有差异);

-1-

-车门布置设计指导手册-

[企业秘密]

-2-

[企业秘密]

-车门布置设计指导手册-

1. 车门布置简介

1.1 概念

车门布置,首先要基于造型表面和整车布置条件选择用于该车型的车门结构、 附件和典型断面;其次要布置相关零件的基本断面,并且寻找优化后的车门玻璃 表面、内板基准面、opening line、密封线和缝线,以满足车门的设计要求、性 能要求以及产品工程要求。

车门布置过程简图见图 1。

upstream process

造型表面 style data

整车布置 if NG vehicle spec

package

断面方案 section planning

布置方案 layout planning

细节设计 basic frame detail design

downstream process

-3-

-车门布置设计指导手册-

[企业秘密]

工程可行性分析是在造型可行的基础上,确定外后视镜、扬声器的固定方, 同时结合内饰造型可行性分析,完成门护板、门扶手和内手柄的固定方案,完成 线束走向设定和固定方案,还要完成玻璃升降器、限位器、门锁、外手柄及锁芯、 车门钣金结构(分块、RPS、装配工艺孔、搭接关系等)。

[企业秘密]

车门布置设计指导手册 前言 提纲 一、车门设计流程 二、玻璃面的设计 三、PP1 的设计 四、铰链及限位器的布置 五、门锁布置 六、外手柄的布置 七、内手柄的布置 八、升降器布置 九、典型断面 十、密封条的设计 十一、内外水切的布置 十二、玻璃导槽的设计 十三、车门钣金的设计

-车门布置设计指导手册-

2.2 车门布置(可行性分析)微流程

车门可行性分析过程,分为造型可行性分析和工程可行性分析及 3D Layout 两部分,其中造型可行性分析又分为宏观可行性分析和详细可行性分析[4]。

造型可行性分析要解决的是造型 CAS 表面是否能满足产品定义、车门设计构 想、工程目标以及 NPI 件的借用可行性。

if

performance requirements NG

设计条件 design precondition package

腰线 belt line

门槛 rocker

内/外手柄 O/S handle

门锁 lock

内板基准面 inner panel

surface if NG

产品工程要求 PE requirements

a cd

e

b

g

h f

i j

表 1 R 点断面与玻璃面相关尺寸定义及目标

k

目标值

说明

a

-

玻璃行程

玻璃下止点末端部窗台

b

-

的距离

c

-

外窗台 Y 向宽度

d

≥42 内窗台 Y 向宽度

外板在外手柄手窝处与

e

≥36

玻璃外表面 Y 向距离

防撞梁处玻璃外表面与

f

≥56

外板 Y 向距离

升降器电机与玻璃内表

g

-

面 Y 向距离

2. 车门布置与流程

2.1 在产品开发流程中的阶段