印制板电镀工艺

pcb-etch

PCB外层电路的蚀刻工艺一.概述目前,印刷电路板(PCB)加工的典型工艺采用"图形电镀法"(Pattern plating)。

即先在板子外层需保留的铜箔部分上,也就是电路的图形部分上预镀一层铅锡抗蚀层,然后用化学方式将其余的铜箔腐蚀掉,称为蚀刻。

图1所示的,为图形电镀后板子横截面的情况。

在图1状态下,印制板的整体厚度是整个加工过程中之最,以后将逐渐减薄,直到阻焊涂覆工艺。

图1的下一道工艺是去膜,即将铜层上铅锡部分以外的感光保护膜剥离掉。

图2表示了去膜后板子的横截面。

接下去的工艺就是蚀刻。

要注意的是,这时的板子上面有两层铜.在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的,其余的将形成最终所需要的电路。

这种类型的图形电镀,其特点是镀铜层仅存在于铅锡抗蚀层的下面。

另外一种工艺方法是整个板子上都镀铜,感光膜以外的部分仅仅是锡或铅锡抗蚀层(见图3)。

这种工艺称为“全板镀铜工艺“。

与图形电镀相比,全板镀铜的最大缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

因此当导线线宽十分精细时将会产生一系列的问题。

同时,侧腐蚀(见图4)会严重影响线条的均匀性。

在印制板外层电路的加工工艺中,还有另外一种方法,就是用感光膜代替金属镀层做抗蚀层。

这种方法非常近似于内层蚀刻工艺,可以参阅内层制作工艺中的蚀刻。

目前,锡或铅锡是最常用的抗蚀层,用在氨性蚀刻剂的蚀刻工艺中.氨性蚀刻剂是普遍使用的化工药液,与锡或铅锡不发生任何化学反应。

氨性蚀刻剂主要是指氨水/氯化氨蚀刻液。

此外,在市场上还可以买到氨水/硫酸氨蚀刻药液。

以硫酸盐为基的蚀刻药液,使用后,其中的铜可以用电解的方法分离出来,因此能够重复使用。

由于它的腐蚀速率较低,一般在实际生产中不多见,但有望用在无氯蚀刻中。

有人试验用硫酸-双氧水做蚀刻剂来腐蚀外层图形。

由于包括经济和废液处理方面等许多原因,这种工艺尚未在商用的意义上被大量采用.更进一步说,硫酸-双氧水,不能用于铅锡抗蚀层的蚀刻,而这种工艺不是PCB外层制作中的主要方法,故决大多数人很少问津。

黑孔工艺简介

黑孔工艺简介目录一、引言..............................................................................................................................二、黑孔化工艺简介..........................................................................................................三、黑孔工艺与传统PTH工艺性能之对比 ....................................................................四、产品介绍......................................................................................................................五、产品优势(与同类产品比较)。

..............................................................................六、工艺及技术服务保证..................................................................................................七、黑孔工艺基本要求......................................................................................................八、公司联系方式………………………………………………………………黑孔工艺一、引言印制线路板(PCB、FPC)孔金属化技术是印制板制造技术的关键之一,长期以来,人们一直使用化学沉铜(PTH)的方法,但PTH溶液中含有危害生态环境的各种化学物质,如EDTA、NTA、EDTP以及容易致癌的甲醛,废水处理复杂,成本高;另外,PTH溶液稳定性较差,溶液的分析、维护复杂;同时PTH镀铜层的机械性能比较差,工艺流程繁琐,因此业界一直在寻找新的孔金属化技术,黑孔化直接电镀技术就是在这种背景下应运而生的。

pcb电镀锡工艺

pcb电镀锡工艺PCB电镀锡工艺是印制电路板生产过程中的一个重要环节,它对于电路板的质量和可靠性起着至关重要的作用。

本文将从电镀锡的原理、工艺流程、影响因素以及优化措施等方面进行介绍。

一、电镀锡的原理电镀锡是指将锡金属以电化学的方式沉积在印制电路板表面的一种工艺。

通过在电镀槽中加入含有锡离子的电解液,并通过外加电压的作用,使锡离子还原成金属锡并沉积在电路板表面。

二、电镀锡的工艺流程电镀锡的工艺流程主要包括表面处理、化学镀锡、电镀镍、电镀铜以及最后的电镀锡等环节。

具体流程如下:1. 表面处理:包括去油、去氧化等步骤,以保证电路板表面的洁净度和可镀性。

2. 化学镀锡:将电路板浸泡在含有化学镀锡液的槽中,通过化学反应在表面形成一层锡化合物保护层,以提高电路板表面的可镀性。

3. 电镀镍:将电路板浸泡在含有镍离子的电解液中,通过外加电压的作用,使镍离子还原成金属镍并沉积在电路板表面,以提高电路板的硬度和耐磨性。

4. 电镀铜:将电路板浸泡在含有铜离子的电解液中,通过外加电压的作用,使铜离子还原成金属铜并沉积在电路板表面,以增加电路板的导电性和连接性。

5. 电镀锡:最后一步是将电路板浸泡在含有锡离子的电解液中,通过外加电压的作用,使锡离子还原成金属锡并沉积在电路板表面,以形成一层保护层,提高电路板的耐腐蚀性和可焊性。

三、电镀锡的影响因素电镀锡的质量和效果受到多种因素的影响,主要包括电解液的成分和浓度、电镀温度、电镀时间、电流密度以及电解液的搅拌等。

1. 电解液的成分和浓度:电解液的成分和浓度直接影响着电镀锡的质量和均匀性。

合理选择电解液的成分和浓度可以提高电镀锡的质量。

2. 电镀温度:电镀温度对电镀锡的速度和均匀性有着重要的影响。

通常情况下,较高的温度可以加快电镀速度,但过高的温度会导致锡离子的过度扩散,影响电镀锡的均匀性。

3. 电镀时间:电镀时间决定了电镀锡的厚度,过长或过短的电镀时间都会影响电镀锡的质量。

PCB板里的金、银、铜!

PCB板里的金、银、铜!印制电路板(Printed Circuit Board,PCB),是一种基础的电子元器件,广泛应用于各种电子及相关产品。

PCB有时也被称作PWB(Printed Wire Board,印制线路板),在中国香港和日本以前使用比较多,现在渐少(事实上,PCB和PWB是有区别的)。

在西方国家、地区一般就称作PCB,在东方则因国家、地区不同名称有所不同,如在中国大陆现在一般称作印制电路板(以前称作印刷电路板),在台湾一般称作电路板,在日本则称作电子(回路)基板,在韩国则称作基板。

PCB是电子元器件的支撑体,是电子元器件电气连接的载体,主要起支撑、互连作用。

单纯从外表看,电路板的外层主要有三种颜色:金色、银色、浅红色。

按照价格归类:金色最贵,银色次之,浅红色的最便宜。

不过电路板内部的线路主要是纯铜,也就是裸铜板。

据称,PCB上还有不少贵重金属。

据悉,平均每一部智能手机,含有0.05g金,0.26g 银,12.6g铜,一部笔记本电脑的含金量,更是手机的10倍!PCB上为什么会有贵重金属?PCB作为电子元器件的支撑体,其表面需要焊接元件,就要求有一部分铜层暴露在外用于焊接。

这些暴露在外的铜层被称为焊盘,焊盘一般都是长方形或者圆形,面积很小,因此刷上了阻焊漆后,唯一暴露在空气中的就是焊盘上的铜了。

PCB上暴露出来的焊盘,铜层直接裸露在外。

这部分需要保护,阻止它被氧化PCB中使用的铜极易被氧化,如果焊盘上的铜被氧化了,不仅难以焊接,而且电阻率大增,严重影响最终产品性能。

所以,给焊盘镀上惰性金属金,或在其表面通过化学工艺覆盖一层银,或用一种特殊的化学薄膜覆盖铜层,阻止焊盘和空气的接触。

阻止被氧化、保护焊盘,使其在接下来的焊接工艺中确保良品率。

PCB上的金银铜1、PCB覆铜板覆铜板是将玻璃纤维布或其它增强材料浸以树脂一面或双面覆以铜箔并经热压而制成的一种板状材料。

以玻璃纤维布基覆铜板为例,其主要原材料为铜箔、玻璃纤维布、环氧树脂,分别约占产品成本的32%、29%和26%。

PCB生产中的电镀金浅谈

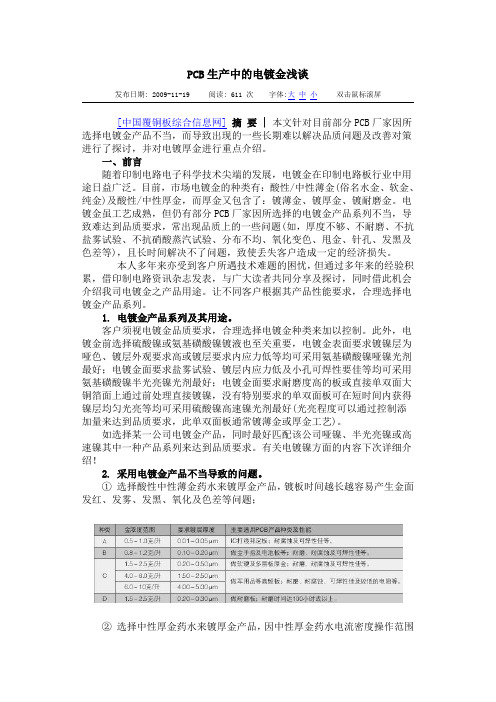

PCB生产中的电镀金浅谈发布日期: 2009-11-19 阅读: 611 次字体:大中小双击鼠标滚屏[中国覆铜板综合信息网]摘要 |本文针对目前部分PCB厂家因所选择电镀金产品不当,而导致出现的一些长期难以解决品质问题及改善对策进行了探讨,并对电镀厚金进行重点介绍。

一、前言随着印制电路电子科学技术尖端的发展,电镀金在印制电路板行业中用途日益广泛。

目前,市场电镀金的种类有:酸性/中性薄金(俗名水金、软金、纯金)及酸性/中性厚金,而厚金又包含了:镀薄金、镀厚金、镀耐磨金。

电镀金虽工艺成熟,但仍有部分PCB厂家因所选择的电镀金产品系列不当,导致难达到品质要求,常出现品质上的一些问题(如,厚度不够、不耐磨、不抗盐雾试验、不抗硝酸蒸汽试验、分布不均、氧化变色、甩金、针孔、发黑及色差等),且长时间解决不了问题,致使丢失客户造成一定的经济损失。

本人多年来亦受到客户所遇技术难题的困忧,但通过多年来的经验积累,借印制电路资讯杂志发表,与广大读者共同分享及探讨,同时借此机会介绍我司电镀金之产品用途。

让不同客户根据其产品性能要求,合理选择电镀金产品系列。

1. 电镀金产品系列及其用途。

客户须视电镀金品质要求,合理选择电镀金种类来加以控制。

此外,电镀金前选择硫酸镍或氨基磺酸镍镀液也至关重要,电镀金表面要求镀镍层为哑色、镀层外观要求高或镀层要求内应力低等均可采用氨基磺酸镍哑镍光剂最好;电镀金面要求盐雾试验、镀层内应力低及小孔可焊性要佳等均可采用氨基磺酸镍半光亮镍光剂最好;电镀金面要求耐磨度高的板或直接单双面大铜箔面上通过前处理直接镀镍,没有特别要求的单双面板可在短时间内获得镍层均匀光亮等均可采用硫酸镍高速镍光剂最好(光亮程度可以通过控制添加量来达到品质要求,此单双面板通常镀薄金或厚金工艺)。

如选择某一公司电镀金产品,同时最好匹配该公司哑镍、半光亮镍或高速镍其中一种产品系列来达到品质要求。

有关电镀镍方面的内容下次详细介绍!2. 采用电镀金产品不当导致的问题。

详解FPC制造工艺流程及方法

详解FPC制造工艺流程及方法发布日期:2009.02.11 作者:admin 阅读:70一、FPC开料除部分材料以外,柔性印制板所用的材料基本都是卷状的。

由于并不是所有的工序都一定要用卷带工艺进行加工,有些工序必须裁成片状才能加工,如双面柔性印制板的金属化孔的钻孔,目前只能以片状形式进行钻孔,所以双面柔性印制板第一道工序就是开料。

柔性覆铜箔层压板对外力的承受能力极差,很容易受伤。

如果在开料时受到损伤将对以后各工序的合格率产生严重影响。

因此,即使看上去是十分简单的开料,为了保证材料的品质,也必须给予足够重视。

如果量比较少,可使用手工剪切机或滚刀切断器,大批量,可用自动剪切机。

无论是单面、双面铜箔层压板还是覆盖膜,开料尺寸的精度可达到±O.33。

开料的可靠性高,开好的材料自动整齐叠放,在出口处不需要人员进行收料。

能把对材料的损伤控制在最小限度内,利用送料辊尺寸的变化,材料几乎没有皱折、伤痕发生。

而且最新的装置也能对卷带工艺蚀刻后的柔性印制板进行自动裁切,利用光学传感器可以检出腐蚀定位图形,进行自动开料定位,开料精度达O.3mm,但不能把这种开料的边框作为以后工序的定位。

二、FPC钻导通孔柔性印制板的通孔与刚性印制板一样也可以用数控钻孔,但不适用于卷带双面金属化孔电路的孔加工。

随着电路图形的高密度化和金属化孔的小孔径化,加上数控钻孔的孔径有一定界限,现在许多新的钻孔技术已付实际应用。

这些新的钻孔技术包括等离子体蚀孔、激光钻孔、微小孔径的冲孔、化学蚀孔等,这些钻孔技术比数控钻孔更容易满足卷带工艺的成孔要求。

柔性印制板的通孔与刚性印制板一样也可以用数控钻孔,但不适用于卷带双面金属化孔电路的孔加工。

随着电路图形的高密度化和金属化孔的小孔径化,加上数控钻孔的孔径有一定界限,现在许多新的钻孔技术已付实际应用。

这些新的钻孔技术包括等离子体蚀孔、激光钻孔、微小孔径的冲孔、化学蚀孔等,这些钻孔技术比数控钻孔更容易满足卷带工艺的成孔要求。

印制电路板通盲孔同镀

印制电路板通盲孔同镀随着HDI印制电路板产品市场的需求越来越大,电路板的通孔及盲孔的制作技术有待提高的必要。

高密度,小微孔板的设计需要利用盲孔、埋孔和通孔的结构来将层与层之间相连接。

制作工厂一般是先处理盲孔电镀填铜后,再进行通孔的电镀。

工艺流程过于复杂,需要经过两次电镀工序才能完成,对于需求高量产的制作工厂来说,这种工序严重浪费工时。

文章为改善这一困难,试验了将通孔和盲孔一次性制作,以达到降低生产成本,提高产品品质和缩短生产周期的效果。

标签:高密度电路板;盲孔;通盲孔同镀;降低成本Abstract:With the increasing demand of HDI printed circuit board product market,it is necessary to improve the through hole and blind hole manufacturing technology of circuit board. The design of high density,small hole plate needs to use the structure of blind hole,buried hole and through hole to connect layer to layer. The manufacture factory usually processes the blind hole electroplating to fill the copper first,and then carries on the through hole electroplating. The process is too complex and requires two electroplating processes to be completed,which is a serious waste of time for manufacturing plants that require high volume production. In order to improve this difficulty,this paper tests that the through hole and blind hole can be made in one time,so as to reduce the production cost,improve the product quality and shorten the production period.Keywords:high density circuit board;blind hole;through blind hole same plating;reduce cost1 概述电路板的通孔电镀和盲孔填铜工艺是经过两次电镀制成,电镀产线一直是高密度电路板的难产工序,产能及员工工时严重被浪费。

PCB的蚀刻工艺及过程控制

PCB的蚀刻工艺及过程控制印刷线路板从光板到显出线路图形的过程是一个比较复杂的物理和化学反应的过程,本文就对其最后的一步--蚀刻进行解析。

目前,印刷电路板(PCB)加工的典型工艺采用"图形电镀法"。

即先在板子外层需保留的铜箔部分上,也就是电路的图形部分上预镀一层铅锡抗蚀层,然后用化学方式将其余的铜箔腐蚀掉,称为蚀刻。

一.蚀刻的种类要注意的是,蚀刻时的板子上面有两层铜。

在外层蚀刻工艺中仅仅有一层铜是必须被全部蚀刻掉的,其余的将形成最终所需要的电路。

这种类型的图形电镀,其特点是镀铜层仅存在于铅锡抗蚀层的下面。

另外一种工艺方法是整个板子上都镀铜,感光膜以外的部分仅仅是锡或铅锡抗蚀层。

这种工艺称为“全板镀铜工艺“。

与图形电镀相比,全板镀铜的最大缺点是板面各处都要镀两次铜而且蚀刻时还必须都把它们腐蚀掉。

因此当导线线宽十分精细时将会产生一系列的问题。

同时,侧腐蚀会严重影响线条的均匀性。

在印制板外层电路的加工工艺中,还有另外一种方法,就是用感光膜代替金属镀层做抗蚀层。

这种方法非常近似于内层蚀刻工艺,可以参阅内层制作工艺中的蚀刻。

目前,锡或铅锡是最常用的抗蚀层,用在氨性蚀刻剂的蚀刻工艺中.氨性蚀刻剂是普遍使用的化工药液,与锡或铅锡不发生任何化学反应。

氨性蚀刻剂主要是指氨水/氯化氨蚀刻液。

此外,在市场上还可以买到氨水/硫酸氨蚀刻药液。

以硫酸盐为基的蚀刻药液,使用后,其中的铜可以用电解的方法分离出来,因此能够重复使用。

由于它的腐蚀速率较低,一般在实际生产中不多见,但有望用在无氯蚀刻中。

有人试验用硫酸-双氧水做蚀刻剂来腐蚀外层图形。

由于包括经济和废液处理方面等许多原因,这种工艺尚未在商用的意义上被大量采用.更进一步说,硫酸-双氧水,不能用于铅锡抗蚀层的蚀刻,而这种工艺不是PCB外层制作中的主要方法,故决大多数人很少问津。

二.蚀刻质量及先期存在的问题对蚀刻质量的基本要求就是能够将除抗蚀层下面以外的所有铜层完全去除干净,止此而已。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阳极面积太大(>2倍阴极):

影响电流一次分布 容易出现镀液铜离子浓度上升 镀层质量较差,影响分散能力

2013-5-21 13

二种阳极类型的电流分布图

2013-5-21

14

可溶性阳极与不溶性阳极比较

不溶性阳极

2013-5-21 17

第三部分:电镀药水管理

化学成份控制:自动添加、分析补加 镀液净化处理: •有形杂质:棉芯过滤、洗缸 •无机杂质:不同电流密度拖缸 •有机杂质:碳芯过滤、碳处理

棉芯过滤

2013-5-21

碳处理前后

18

电镀液分析方法

无机化学成份分析:Cu2+、 H2SO4 、Cl镀液专业分析方法:

简单反应原理:在Pd的催化作用下发生反应: Cu2+ + HCHO +3OH– → Cu0 +HCOO– +2H2O 完成化学沉铜后孔壁及表面如下图所示:

2013-5-21

9

第二部分:印制板镀铜介绍

在板件表面和孔壁上镀铜,满足客户要求 深孔电镀是印制线路板的关键所在 镀铜分类:全板电镀和图形电镀

Dry Film

Layer 1 Layer 2 Layer 3 Layer 4 Layer 5 Layer 6

2013-5-21

Dry Film

copper

Tin

Copper

10

电镀理论依据

• 法拉第定律:Q=n*z*F = D*S*t*η

• Q —— 通电量(C) • n —— 沉积出金属物质的量(mol) • z —— 被还原金属离子价态 • F —— 法拉第常数(F=96485) • D —— 电流密度(ASD或ASF) • S—— 电镀面积(dm2或in2):元件面、焊锡面 • t—— 电镀时间(Min) • η—— 电流效率(%)

试验样板

2013-5-21

哈林槽试验

21

三、CVS-循环伏安剥离法

CVS (Cyclic Voltammetric Stripping)

采用电化学分析手段对镀液进行管理 定量测定有机添加剂浓度 监控电镀溶液污染的程度 为研究、优化新的电镀技术提供条件

2013-5-21

CVS机

工作曲线

22

• 赫氏槽分析 • 哈林槽试验 • CVS添加剂分析

定期测量镀液TOC值,确认污染程度。

2013-5-21

19

一、赫氏槽片分析

研究镀液主要组份和添加剂的影响 可显示不同电流密度下的镀层质量 快速分析镀液产生故障的原因

赫氏槽片

2013-5-21

赫氏槽

20

二、哈林槽试验

模拟生产线实际镀液工作状态 实验室评估镀液深镀能力的最佳方法 用于关键工艺参数的筛选试验

2013-5-21

24

保养过程( 2 )

擦亮V座

清洁水缸

2013-5-21

25

保养过程( 3 )

2013-5-21

26

第五部分:电镀效果评价

孔铜和面铜厚度满足客户要求 不出现夹膜(图形电镀)、孔径超差等 不出现烧焦、镀层不良、颜色不良等缺陷 镀铜质量三保证: •电镀均匀性 •深镀能力 •电镀效率

2013-5-21 34

优异品质的稳定控制

稳定的整流机输出和良好的导电性 彻底的设备维护和生产保养 合适的镀液成份和控制条件 合理的工艺参数(如:电流密度等) 严格的有机添加剂控制方法 定期污染测试及镀液净化(如:3KAH/L)

2013-5-21 35

第七部分:电镀创新及新技术展望

1.技术创新: • 对现有设备进行技术改造 • 对现用药水进行改良和优化 2.管理创新: • 设备、药水定期保养 • 制程能力与品质定期验证 3.制度创新: • 维护和保养形成制度

2013-5-21

创 新 改善

维持

不 断 改 进 和 提 升

36

电镀新技术展望

二个提高: • 提高板面均镀能力 • 提高深孔深镀能力 二种技术: • 采用电镀填孔新技术 • 采用脉冲电镀新技术 二个降低: • 降低耗用,节能减排! • 降低污染,构造和谐!

2013-5-21

脉冲和直流板面均镀比较

环、气动、水平方式等

2013-5-21

30

深镀能力(Throwing power)

评价标准: AR =8:1 TP≥65% (6点法)

相关说明: 板厚:2.4mm,孔径0.3mm!

2013-5-21 31

三、电镀效率

阴阳极面积:合适比例(1:1~1:2) 阳极电流密度:0.3~1.8ASD(保养前后) 板件电流密度:0.5~2.5ASD(孤立、大铜面) 导电性能:整流机、电缆、V座、飞巴、夹具 钛篮阳极袋:合适的空隙率大小 药水寿命:新开缸药水或老缸药水

高低温冷热循环测试

•测试条件:125℃,30min→-65℃,30min •评价标准:100 Cycle 孔电阻变化率≤10%。

SEM分析镀层结晶结构

•评估标准:结晶致密、杂乱无章 无出现柱状或有方向性晶体

互连应力测试(I.S.T)

•评价标准:100 Cycle 孔电阻变化率≤10%。 •参考标准:IPC-TM-650 2.6.26

n i i1

Variance): 100%

in

2

i

i1

2013-5-21

29

二、电镀深镀能力

有机添加剂:光亮剂、整平剂浓度 电流密度:低电流(如:1.5ASD以下) 无机化学成份:高酸低铜(10:1以上) 电镀方式:脉冲电镀、直流电镀 药水交换:摇摆、振荡、打气(喷射)、循

11

2013-5-21

电镀铜基本原理

整流器

nene-

+

阳极 离子交换

电镀上铜

阴极(板件)

Cu

Cu Cu2+ + 2e- Cu2+ + 2e-

电镀液组成(H2O+CuSO4.5H2O+H2SO4+Cl-+添加剂)

2013-5-21 12

可溶性阳极不足之处

阴阳极面积要求比例1:1-1:2!

阳极面积不足(<阴极):

AEL(亚硕科技):垂直连续电镀

ATO(安美特):水平脉冲电镀

传统设备:

PENC(电镀工程及化工原料有限公司 ) Protek(保德公司) PAT(亿鸿-俊杰)

2013-5-21 16

电镀药水介绍

ATOTECH(安美特化学公司)

• TP光剂: Cupracid TP Brightener/ Leveller • U+光剂: Cupracid Universal Plus • 脉冲光剂:Cuprapulse S3/S4 inpulse /H6 ROHM AND HASS(罗门哈斯化学公司) • 125光剂: Copper Gleam 125T-AB(CH) • PCM光剂:Copper Gleam PCM Plus Additive • EP-1000光剂:Electroposit 1000 acid Copper

印制板电镀分类

电镀溶液:镀铜、镀(铅)锡、镀镍、镀

金等 电镀方法:有外加电流(镀铜)、无外加 电流(化学镀)、表面转化(沉锡) 电镀电源:直流电镀、脉冲电镀 电镀方式:垂直电镀、水平电镀 电镀阳极:可溶性阳极、不溶性阳极

2013-5-21 7

化学镀(Electroless)

• 利用还原剂使金属离子在被镀表面上自催化还原

2013-5-21 32

第六部分:镀层物理性能评价

延展性及抗拉强度测试 • 测试要求:镀铜层厚度≧2mil • 评价标准:延展性≧12%,抗拉强度≧248MPa 热冲击测试 • 测试方法:288℃/10s/3循环 • 评价标准:3Cycle未发现Cracks现象

2013-5-21

33

镀层物理性能评价

2013-5-21

40

2013-5-21 27

一、电镀均匀性

一次电流分布:主要取决于镀槽和电极的

形状,也称为初次电流分布; 二次电流分布:考虑浓差极化和电化学因 素影响后的电流分布; 三次电流分布:板件实际镀层的厚度分布

2013-5-21

28

均匀性评价标准

• CoV(Coefficient of 1 X • 镀层厚度平均值: n • 标准偏差: n 1 1(X ) • 铜厚均匀:(评价标准:CoV≤12%) • 板面厚度极差:≤10um(镀厚25uຫໍສະໝຸດ ) • 匀均性公差百分比:如±20%

第四部分:生产线保养和维护

保养是电镀线稳定的前提,需要做细做足! 设备保养:机器检修、故障排除等 阳极保养:添加铜球、调整位置等 药水保养:更换药水、净化镀液等 清洁保养:缸体冲刷、导电部件清洗等 拖缸处理:铜球形成阳极膜,除金属杂质

2013-5-21

23

保养过程(1)

清洁飞巴

保养阳极

2013-5-21 4

第一部分:电镀简介

采用电解方法沉积形成镀层的过程 印制线路板加工的核心技术之一 各种技术相互渗透的边缘科学 电镀三大要素:设备、药水、工艺 三大主题:均匀性、深镀能力、电镀效率

2013-5-21

5

电镀关系图

设备

药水 优异电镀效果

均匀性 深镀能力 电镀效率

6

工艺

2013-5-21

汕头超声印制板公司

China Circuit Technology (Shantou)Corp.

印制板电镀工艺

苏培涛

Ptsu@

2013-5-21 1

为何要培训?

机械问题:易找难修

谁的问题最难?