开孔补强计算GB150-1998等面积补强法_单孔

开孔与开孔补强的计算编程

第一章绪论1.1开孔补强的重要性在压力容器设计中,为满足工艺操作,容器制造、安装、检验及维修等要求,开孔是不可避免的。

由于容器开孔以后,不仅消弱了容器的整体强度,而且还因开孔引起的应力集中以及接管和容器壁的连接造成开孔边缘的局部的高应力,这种高应力可以达到容器筒体一次总体薄膜应力的3倍,某些场合甚至会达到5~6倍,再加上接管有时还会受到各种外加载荷的作用而产生的应力温差产生的热应力,使得开孔接管处的局部应力进一步的提高。

又由于材质和制造缺陷等各综合作用,开孔接管附近就成了压力容器的破坏源—主要疲劳破坏和脆性裂口。

因此,压力容器设计中必须充分考虑开孔的补强问题。

1.2 开孔补强的设计方法(一)等面积补强法采用此方法要求容器开孔后,在容器和接管连接处周围的补强金属必须等于或大于开孔缩消弱的金属量(已通过孔截面的投影面积计算)。

它是根据补强后,强度安全系数为4~5的经验制订,希望不降低容器开孔后的平均应力。

这种补强方法比较安全可靠,使用简便,就是在接管同时受到内压、弯矩、推力等作用也能够给出足够的安全裕度。

但对不同的接管进行补强时,会得到不同的应力集中系数。

等面积补强应以在开孔中心截面上的投影面积进行计算,使补强材料的截面积不小于因开孔而挖掉的金属面积。

补强材料一般需与壳体材料相同,补强材料许用应力小于壳体的时,补强面积按壳体材料与补强材料许用应力之比而增加。

若补强材料的许用应力大于壳体的许用应力,所需的面积不得减少。

(二)根据弹塑性失效准则的设计方法这种补强方法,允许补强后的容器在开孔附近出现塑性变形。

在一次加载过程中出现的一定量的塑性变形,在第二次以后的重复加载中,除了蠕变效应外,不会再出现新的塑性变形。

只要一次应力加上二次应力小于三倍许用应力即两倍的屈服应力,容器就认为是安定的。

这种补强方法是根据美国压力容器研究委员会(PVRC)在圆筒和球壳上装有单根圆筒形径向接管的研究结果得出,其基本的出发点是从应力分类中的安定性概念出发,为维持开孔接管区的安定而僵局部高应力点的虚拟应力限制于δ2s,且将开孔并补强后壳体的屈服压力维持在为开孔时的98%的屈服压力。

换热器的强度计算

确定了换热器的结构及尺寸以后,必须对换热器的所有受压元件进行强度计算。

因为管壳式换热器一般用于压力介质的工况,所以换热器的壳体大多为压力容器,必须按照压力容器的标准进行计算和设计,对于钢制的换热器,我国一般按照GB150<<钢制压力容器>>标准进行设计,或者美国ASME标准进行设计。

对于其它一些受压元件,例如管板、折流板等,可以按照我国的GB151<<管壳式换热器>>或者美国TEMA标准进行设计。

对于其它材料的换热器,例如钛材、铜材等应按照相应的标准进行设计。

下面提供一氮气冷却器的受压元件强度计算,以供参考。

该换热器为U形管式换热器,壳体直径500mm,管程设计压力3.8MPa,壳程设计压力0.6MPa。

详细强度计算如下:1.壳程筒体强度计算2. 前端管箱筒体强度计算3. 前端管箱封头强度计算4. 后端壳程封头强度计算5.管板强度计算6. 管程设备法兰强度计算7. 接管开孔补强计算氮气冷却器(U形管式换热器)筒体计算计算条件筒体简图计算压力P c0.60MPa设计温度 t100.00︒ C内径D i500.00mm材料16MnR(热轧) ( 板材)试验温度许用应力[σ]170.00MPa设计温度许用应力[σ]t170.00MPa试验温度下屈服点σs345.00MPa钢板负偏差C10.00mm腐蚀裕量C2 1.00mm焊接接头系数φ0.85厚度及重量计算计算厚度δ == 1.04mm有效厚度δe =δn- C1- C2= 7.00mm名义厚度δn= 8.00mm 重量481.06Kg压力试验时应力校核压力试验类型液压试验试验压力值PT = 1.25P = 0.7500MPa压力试验允许通过的应力水平[σ]T[σ]T≤0.90 σs = 310.50MPa 试验压力下圆筒的应力σT = = 31.95MPa校核条件σT≤[σ]T校核结果合格压力及应力计算最大允许工作压力[P w]= = 3.99014MPa 设计温度下计算应力σt = = 21.73MPa[σ]tφ144.50MPa 校核条件[σ]tφ≥σt结论合格氮气冷却器前端管箱筒体计算计算条件筒体简图计算压力P c 3.80MPa设计温度 t100.00︒ C内径D i500.00mm材料0Cr18Ni9 ( 板材)试验温度许用应力[σ]137.00MPa设计温度许用应力[σ]t137.00MPa试验温度下屈服点σs205.00MPa钢板负偏差C10.80mm腐蚀裕量C20.00mm焊接接头系数φ0.85厚度及重量计算计算厚度δ == 8.29mm有效厚度δe =δn- C1- C2= 11.20mm名义厚度δn= 12.00mm 重量75.76Kg压力试验时应力校核压力试验类型液压试验试验压力值PT = 1.25P = 4.7500MPa压力试验允许通过的应力水平[σ]T[σ]T≤0.90 σs = 184.50MPa 试验压力下圆筒的应力σT = = 127.53MPa校核条件σT≤[σ]T校核结果合格压力及应力计算最大允许工作压力[P w]= = 5.10266MPa 设计温度下计算应力σt = = 86.72MPa[σ]tφ116.45MPa 校核条件[σ]tφ≥σt结论合格氮气冷却器前端管箱封头计算计算条件椭圆封头简图计算压力P c 3.80MPa设计温度 t100.00︒ C内径D i500.00mm曲面高度h i125.00mm材料0Cr18Ni9 (板材)试验温度许用应力[σ]137.00MPa设计温度许用应力[σ]t137.00MPa钢板负偏差C10.80mm腐蚀裕量C20.00mm焊接接头系数φ 1.00厚度及重量计算形状系数K = = 1.0000计算厚度δ = = 6.98mm有效厚度δe =δn- C1- C2= 11.20mm最小厚度δmin= 0.75mm名义厚度δn= 12.00mm 结论满足最小厚度要求重量32.23Kg压力计算最大允许工作压力[P w]= = 6.06962MPa 结论合格氮气冷却器后端壳程封头计算计算条件椭圆封头简图计算压力P c0.60MPa设计温度 t100.00︒ C内径D i500.00mm曲面高度h i125.00mm材料16MnR(热轧) (板材)试验温度许用应力[σ]170.00MPa设计温度许用应力[σ]t170.00MPa钢板负偏差C10.00mm腐蚀裕量C2 2.00mm焊接接头系数φ 1.00厚度及重量计算形状系数K = = 1.0000计算厚度δ = = 0.88mm有效厚度δe =δn- C1- C2= 6.00mm最小厚度δmin= 0.75mm名义厚度δn= 8.00mm 结论满足最小厚度要求重量19.61Kg压力计算最大允许工作压力[P w]= = 4.05567MPa 结论合格氮气冷却器管板计算设计条件0.60MPa壳程设计压力3.80MPa管程设计压力100.00︒ C壳程设计温度100.00︒ C管程设计温度8.00mm壳程筒体壁厚12.00mm管程筒体壁厚壳程筒体腐蚀裕量C 1.00mm管程筒体腐蚀裕量 C0.00mm500.00mm换热器公称直径换热管使用场合一般场合管板与法兰或圆筒连接方式 ( a b c d 型 ) a型换热管与管板连接方式 ( 胀接或焊接 ) 焊接材料(名称及类型) 0Cr18Ni970.00mm名义厚度管强度削弱系数0.40刚度削弱系数0.40材料泊松比0.30210.00mm2隔板槽面积换热管与管板胀接长度或焊脚高度l 3.50mm191000.00MPa 设计温度下管板材料弹性模量137.00MPa 设计温度下管板材料许用应力68.50MPa许用拉脱力壳程侧结构槽深h10.00mm 板管程侧隔板槽深h2 4.00mm0.00mm壳程腐蚀裕量0.00mm管程腐蚀裕量材料名称0Cr18Ni9换管子外径d19.00mm2.00mm热管子壁厚管U型管根数n138根换热管中心距 S25.00mm137.00MPa 设计温度下换热管材料许用应力垫片材料软垫片压紧面形式1a或1b垫垫片外径D o565.00mm 片垫片内径D i515.00mm a型垫片厚度δg mm 垫片接触面宽度Ωmm垫片压紧力作用中心园直径D G547.11mm 管板材料弹性模量0.00MPa ( c 型 )管板材料弹性模量0.00MPa ( d 型 )( b d 型 )管箱圆筒材料弹性模量0.00MPa ( b c 型 )壳程圆筒材料弹性模量0.00MPa ( c d 型 )管板延长部分形成的凸缘宽度0.00mm ( c 型)壳体法兰或凸缘厚度0.00mm ( d 型 )管箱法兰或凸缘厚度0.00mm参数计算管板布管区面积三角形排列正方形排列一根换热管管壁金属横截面积= 106.81mm2管板开孔前抗弯刚度b c d 型0.00N·mm管板布管区当量直径436.43mma 型其他系数0.80系数按和查图得 : = 0.000000系数按和查图得 : = 0.000000a d 型= 0b c型0.00a ,c 型= 0b ,d 型0.00a 型= 0其他0.00旋转刚度无量刚系数0.00系数0.2696按和0.07130.0000管板厚度或管板应力计算a 管板计算厚度取、大值61.345mm型管板名义厚度66.000mm管板中心处径向应力= 0MPa = 0MPab c d 布管区周边处径向应力= 0MPa型= 0MPa 边缘处径向应力= 0MPa = 0MPa管板应力校核单位:MPa|σr|r=0=b工况|σr |r=Rt=c|σr|r=R=d|σr|r=0=型工况|σr|r=Rt=|σr|r=R=换热管轴向应力计算及校核: MPa (单位)计算工况计算公式计算结果校核只有壳程设计压力, 管程设计压力=0 : |-1.59|≤合格只有管程设计压力,壳程设计压力=0 : =|6.29|≤合格壳程设计压力,管程设计压力同时作用: |4.69|≤合格换热管与管板连接拉脱力校核拉脱力q3.21 ≤[q]MPa校核合格重量64.89Kg氮气冷却器管箱法兰强度计算设计条件简图设计压力 p 3.800 MPa计算压力 pc 3.800 MPa设计温度 t 100.0 ° C轴向外载荷 F 0.0 N外力矩 M 0.0 N.mm壳材料名称0Cr18Ni9体许用应力137.0 MPa法材料名称#许用[s ]f 137.0 MPa兰应力[s ]tf 137.0 MPa材料名称40Cr螺许用[s ]b 212.0 MPa应力[s ]tb 189.0 MPa栓公称直径 d B 24.0 mm螺栓根径 d 1 20.8 mm数量 n 24 个Di 500.0 Do 660.0垫结构尺寸Db 615.0 D外565.0 D内515.0 δ0 16.0 mm Le 22.5 LA 31.5 h 35.0 δ1 26.0 材料类型软垫片N 25.0 m 2.00 y 11.0 压紧面形状1a,1b b 8.94 DG 547.1 片b0≤6.4mm b= b0 b0≤6.4mm DG= ( D外+D内 )/2b0 > 6.4mm b=2.53b0 > 6.4mm DG= D外 - 2b螺栓受力计算预紧状态下需要的最小螺栓载荷Wa Wa= πbDG y = 169119.0 N操作状态下需要的最小螺栓载荷WpWp = Fp + F = 1127044.1N所需螺栓总截面积 Am Am = max (Ap ,Aa ) = 5963.2 mm2 实际使用螺栓总截面积 AbAb = = 8117.5mm2力矩计算操FD = 0.785pc= 745750.0 N LD= L A+ 0.5δ1= 44.5mm MD= FD LD= 33185876.0N.mm作FG = Fp= 233573.5 N LG= 0.5 ( Db - DG )= 33.9mm MG= FG LG= 7928625.5N.mmMp FT = F-FD= 147150.2 N LT=0.5(LA + d 1 + LG )= 45.7mm MT= FT LT= 6728066.0N.mm外压: Mp = FD (LD - LG )+FT(LT-LG ); 内压: Mp = MD+MG+MT Mp = 47842568.0 N.mm 预紧MaW = 1492550.6 N LG = 33.9 mm Ma=W LG = 50664460.0 N.mm 计算力矩 Mo= Mp 与中大者 Mo=50664460.0N.mm螺栓间距校核实际间距= 80.5mm最小间距56.0 (查GB150-98表9-3)mm最大间距158.4mm形状常数确定89.44 h/ho = 0.4 K = Do/DI = 1.3201.6由K查表9-5得T=1.789 Z =3.694 Y =7.145 U=7.851整体法兰查图9-3和图9-4 FI=0.85944 VI=0.31415 0.00961 松式法兰查图9-5和图9-6 FL=0.00000 VL=0.00000 0.00000 查图9-7 f = 1.06578整体法兰 = 松式法兰 = 0.2由得572246.8 0.0ψ=δf e+1 =1.44 g = y /T = =0.811.59= 0.98 剪应力校核计算值许用值结论预紧状态0.00MPa操作状态0.00MPa输入法兰厚度δf = 46.0 mm时, 法兰应力校核应力性质计算值许用值结论轴向应力158.57MPa=205.5 或=342.5( 按整体法兰设计的任意式法兰, 取 )校核合格径向应力77.96MPa= 137.0校核合格切向应力54.14MPa= 137.0校核合格综合应力= 118.27MPa= 137.0校核合格法兰校核结果校核合格氮气冷却器开孔补强计算接管: a,φ219×16计算方法 : GB150-1998 等面积补强法, 单孔设计条件简图计算压力p c 3.8MPa设计温度100℃壳体型式圆形筒体壳体材料名称及类型0Cr18Ni9 板材壳体开孔处焊接接头系数φ0.85壳体内直径D i500mm壳体开孔处名义厚度δn12mm壳体厚度负偏差 C10.8mm壳体腐蚀裕量C20mm壳体材料许用应力[σ]t137MPa接管实际外伸长度100mm接管实际内伸长度0mm 接管材料0Cr18Ni9接管焊接接头系数1名称及类型管材接管腐蚀裕量0mm 补强圈材料名称补强圈外径mm补强圈厚度mm接管厚度负偏差C1t2mm 补强圈厚度负偏差C1r mm 接管材料许用应力[σ]t137MPa 补强圈许用应力[σ]t MPa开孔补强计算壳体计算厚度δ8.293mm 接管计算厚度δt 2.63mm 补强圈强度削弱系数f rr0接管材料强度削弱系数f r1开孔直径d191mm 补强区有效宽度B382mm 接管有效外伸长度h155.28mm 接管有效内伸长度h20mm 开孔削弱所需的补强面积A1584mm2壳体多余金属面积A1555.2mm2接管多余金属面积A21257mm2补强区内的焊缝面积A364mm2A1+A2+A3=1876 mm2 ,大于A,不需另加补强。

开孔补强计算GB150-2011等面积补强法_单孔

接管实际外伸长度

150.00 mm 接管有效外伸长度 h1

18.87 mm

接管实际内伸长度

0.00 mm 接管有效内伸长度 h2

0.00 mm

开孔削弱所需的补强面积 A

A=dδ+2δδt(1-f)

798.8 mm2

壳体多余金属面积 A1

A1=(B-d)(S-δ-C)-2St(S-δ)(1-f)

180.2 mm2

钢板负偏差及腐蚀裕量 C

1.0 mm

接管外径 d ’

89.0 mm

接管外径 d (最大尺寸)

89.0 mm

接 接管材料

20

[σ] 接管许用应力

[σ]t

131.00 MPa

补强圈材料

—

补 131.00 MPa

补强圈许用应力 [σ]rt

131.00 MPa

接管焊接接头系数 φ1 接管厚度 St 管 接管负偏差及腐蚀裕量 C1 接管强度削弱系数 f

551 mm2

结:

补强满足要求

0.9 4.00 mm

1.0 mm 1

强 补强圈外径 d2 补强圈厚度 S1t 补强圈负偏差及腐蚀裕量

圈 C2 补强圈强度削弱系数 fr

178 mm 12 mm 1 mm 1

开孔直径 di

89.0 mm 补强区有效宽度 B

178.00 mm

壳体计算厚度 δ

8.976 mm 接管计算厚度 δt

1.422 mm

设计条件

简图

设计压力 Pc

0

1.05 MPa

设计温度 t

200 ℃

椭圆形封头长短轴之比 过渡区半径与球面半径之 比 壳体内直径Di

开孔处焊接接头系数 φ

压力容器设计开孔补强精品文档4页

开孔补强4.5.5.5等面积补强的分析与计算■等面积补强----壳体承受应力所必需的金属截面,因开孔被削去多少,就必须在开孔周围的补强范围内补回同样截面的金属面积。

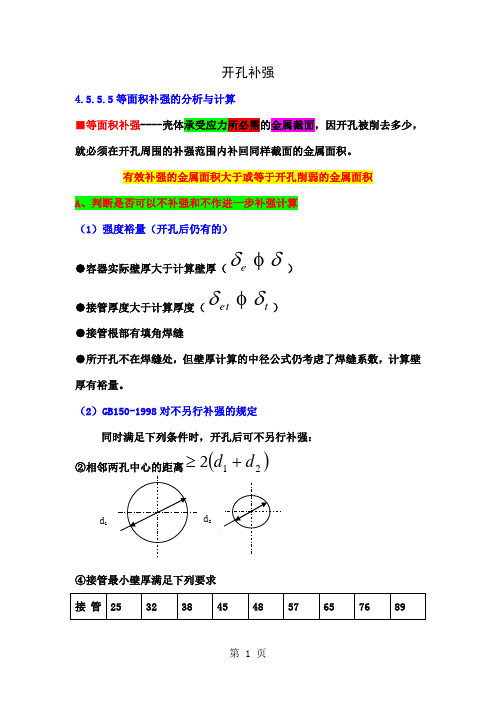

有效补强的金属面积大于或等于开孔削弱的金属面积A 、判断是否可以不补强和不作进一步补强计算(1)强度裕量(开孔后仍有的)●容器实际壁厚大于计算壁厚(δδφe )●接管厚度大于计算厚度(t et δδφ)●接管根部有填角焊缝 ●所开孔不在焊缝处,但壁厚计算的中径公式仍考虑了焊缝系数,计算壁厚有裕量。

(2)GB150-1998对不另行补强的规定同时满足下列条件时,开孔后可不另行补强:②相邻两孔中心的距离()2d d +≥B、等面积补强计算(1)所需最小补强面积接管有效面积:接管转化为壳体的当量面积:ΔA-----弥补[][]tttσσ≤而需增加的面积;或接管有效承载面积的折减量。

■圆柱壳■外压柱壳或球壳■平盖注:上述平盖和外压容器的公式来由参见丁伯民《压力容器设计----原理及应用》对平盖和外压容器,决定壳体厚度或承载能力的是弯曲应力,开孔削弱的是抗弯截面模量(而不是壁厚截面积)。

为保证开空前后的抗弯截面模量相等(w=w 0),要求k=A/A 0=1/(2+S/S 0),为保守起见,取k=0.5。

s —补强圈厚度,s 0----平盖厚度;A----补强面积,A 0----开孔削弱面积。

(2)补强范围■有效宽度B■接管外侧高度h 1■接管内侧高度h 2{}接管实际内伸高度,min 2nt d h δ=1(3)补强范围内富裕的可作补强的金属面积A e■A 1----壳体有效厚度减去计算厚度之后的多余面积■接管有效厚度减去计算厚度之后的多余面积()()r et r t et f C h f h A 221222-+-=δδδ■A 3----有效补强区内焊缝金属的截面积(4)有效补强区内另外再增加的补强元件的金属截面积A 4若A A e >,则开孔后无需补强。

压力容器的开孔与补强

第13章 压力容器的开孔与补强本章重点内容及对学生的要求:(1) 回转壳体上开小孔造成的应力集中;(2) 开孔补强的原则、补强结构和补强计算;(3) 不另行补强的要求;(4) GB150-98对容器开孔及补强的有关规定。

第一节 容器开孔附近的应力集中1、 相关概念(1)容器开孔应力集中(Opening and stress concentration )在压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔并安装接管,例如:人孔、手孔、进料与出料口等等。

容器开孔接管后在应力分布与强度方面会带来下列影响:◆ 开孔破坏了原有的应力分布并引起应力集中。

◆ 接管处容器壳体与接管形成结构不连续应力。

◆ 壳体与接管连接的拐角处因不等截面过渡而引起应力集中。

上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。

(2)应力集中系数(stress concentration factor )常用应力集中系数Kt 来描述开孔接管处的力学特性。

若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax ,则弹性应力集中系数为: σσmax =t K (1) 压力容器设计中对于开孔问题研究的两大方向是:✧ 研究开孔应力集中程度,估算K t 值;✧ 在强度上如何使因开孔受到的削弱得到合理的补强。

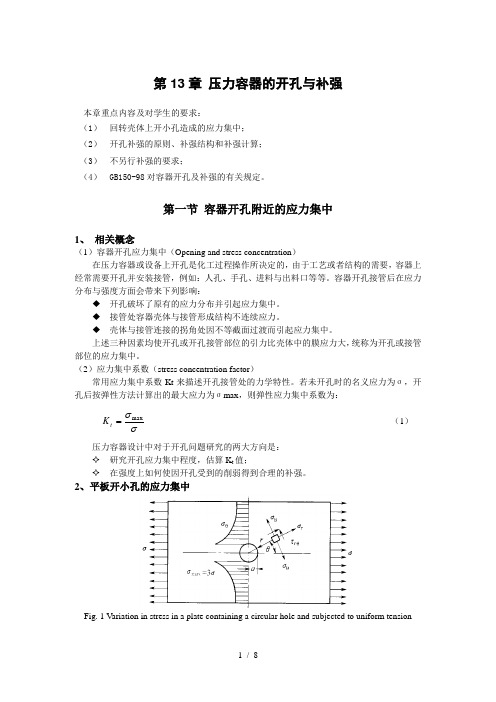

2、平板开小孔的应力集中Fig. 1 Variation in stress in a plate containing a circular hole and subjected to uniform tension设有一个尺寸很大的巨型薄平板,开有一个圆孔,其小圆孔的应力集中问题可以利用弹性力学的方法进行求解。

承受单向拉伸应力开小圆孔的应力集中如图1所示,只要板宽在孔径的5倍以上,孔附近的应力分量为:⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛-+-=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫ ⎝⎛+-+⎪⎪⎭⎫ ⎝⎛-=θστθσσσθσσσθθ2sin 32122cos 312122cos 34121242224222422222r a r a r a r a r a r a r a r r (2) 平板开孔的最大应力在孔边 2πθ±=处, 孔边沿a r =处:σσστπθθθ3,0max 2===±=r应力集中系数:0.3max ==σσt K 3、薄壁球壳开小圆孔的应力集中如图2所示,球壳受双向均匀拉伸应力作用时,孔边附近任意点的受力为:Fig. 2 Variation in stress in a sphere shell containing a circular hole孔边处r=a ,σσ2max = , 应力集中系数0.2max ==σσt K 4、薄壁圆柱开小圆孔的应力集中如图3所示,薄壁柱壳两向薄膜应力δσ21pD =,δσ42pD =,如果开有小圆孔,则孔边附近任意点的受力为:⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛-+-=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫ ⎝⎛+-+⎪⎪⎭⎫ ⎝⎛-=θστθσσσθσσσσθθ2sin 32142cos 3141432cos 34122312422214212242222122r a r a r a r a r a r a r a r r (3)Fig. 3 Variation in stress in a cylindrical shell containing a circular hole孔边处r 1r 3r=a,=0,=(-con2),=02θθσσθστ。

开孔补强计算时有效补强范围的确定

- 13 -

开孔补强计算时有效补强范围的确定

李拥军1,梁立军2,周一飞3,李业勤3

(1.江林重工(常州)机械有限公司, 江苏 常州 213032 ) (2.风凯换热器制造(常州)有限公司, 江苏 常州 213100)

(3.常州化工设备有限公司, 江苏 常州 213002)

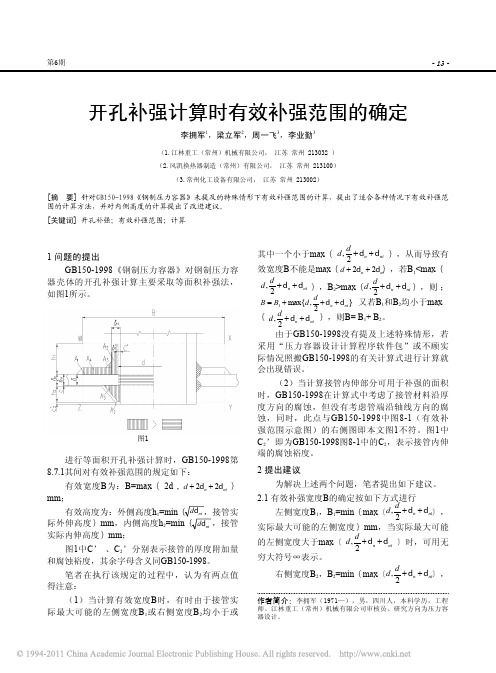

[摘 要] 针对GB150-1998《钢制压力容器》未提及的特殊情形下有效补强范围的计算,提出了适合各种情况下有效补强范 围的计算方法,并对内侧高度的计算提出了改进建议。 [关键词] 开孔补强;有效补强范围;计算

=250.8mm

(2)强度削弱系数f r,f r=

93.8 136.8

=

0.68

(3)左侧宽度B1,B1=min{max[250.8,

153.4],163}=163mm

(4)右侧宽度B2,B2= min{max[250.8, 153.4],192}=192mm

(5)宽度B,B= B1+ B2=163+192=355mm

+

dn

+

dnt

〕时,可用无

有效补强宽度B,B= B1+ B2

一般地,实际最大可能的左侧宽度大于max{

md ,ad2x{+ ddn,+d2d+ntd}n

,实际最大可能的右侧的宽度大于 + dnt };则B= max{2d , d + 2dn + 2dnt

},与GB150-1998相同。说明GB150-1998仅适合

(11)接管可用于补强的面积A2

A2 = 2h1(dnt − dt − C' ) fr + 2h2 (dnt − C'−C2 ' ) fr = 2×59.3×(14-1.34-1.5-1.4)×0.68+2×18.5 ×(14-1.5-1.4-1.5)×0.68 ≈787+242=1029 mm2

压力容器常用开孔补强方法对比分析

压力容器常用开孔补强方法的比较分析压力容器一旦发生事故,危害很大,因此压力容器的开孔补强设计显得尤为重要。

压力容器开孔补强一般有两种计算方法:一是等面积法,二是分析方法。

本文对这两种方法作以比较和分析。

<b> 在石油化工行业中,压力容器上的开孔是不可避免的,如要开进料口、出料口、人孔等。

容器开孔后,一方面由于器壁承受载荷截面被削弱,导致局部应力增加,容器承载能力减弱;另一方面,器壁开孔和接管也破坏了原有结构的连续性,在工艺操作条件下,接管处将产生较大的弯曲应力,开孔边缘会出现很高的应力集中,形成了压力容器的薄弱环节。

因此,设计上必须对开孔采取有效的补强措施,使被削弱的部分得以补偿。

开口加固的基本原理2.1.等面积法该法是以受拉伸的开孔大平板作为计算模型的,即仅考虑容器壳体中存在的拉伸薄膜应力,并以加固壳体的一次总平均应力作为加固原则。

当开孔较小时,开孔边缘的局部应力是以薄膜性质的应力为主的,但随着壳体开孔直径增大,开孔边缘不仅存在很大的薄膜应力,而和还产生很高的弯曲应力。

等面积法开口加固结构形成的应力集中在某一区域,当离孔边缘的距离越大,越接近薄膜应力。

它的特点是:角焊缝,具有应力突变,易产生应力集中点,受力状态不好。

2.2.分析方法这种加固方法基于壳体的极限分析,相对等面积法合理得多,但须受开孔壳体和补强接管的尺寸限制。

这种方法优点是:克服等面积法的缺点,在转角处采用圆滑过渡,减少结构形状的突变,减小应力集中程度。

将补强面积集中在应力最高点,充分利用补强面积,使补强更经济、合理。

比较分析3.1.等面积法等面积法顾名思义:壳体截面的承载强度因开口而减弱的区域,须有补强材料予以等面积补偿,其实质是壳体截面因开孔丧失的强度,即被削弱的“强度面积”A乘以壳体材料在设计温度下的许用应力[σ]<font size="2">t,即A[σ]<font size="2">t,应由补强材料予以补偿,当补强材料与壳体材料相同时,则补强面积就等于削弱的面积,故称等面积法。

开孔补强计算ZH

设计系数 0.3 多余焊缝面积(mm2) 0

接管实际壁厚(mm) 33.4 有效补强高度(mm) 164.7853149 L(mm) 406.5

需要补强面积(mm2) -562.0368514

接管材料屈服强度(MPa) 450 主管多余面积(mm2) 12466 H(mm) 164.7853149

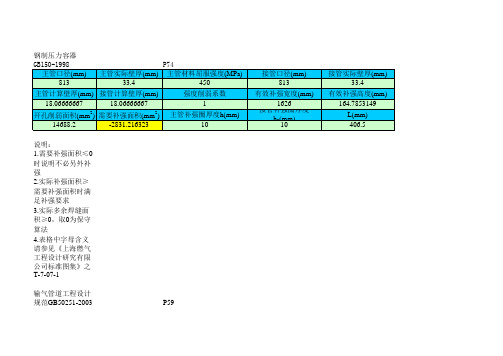

工作压力(MPa) 6 接管多余面积(mm2) 5053.416323力容器GB150-1998 P74 主管口径(mm) 主管实际壁厚(mm) 主管材料屈服强度(MPa) 接管口径(mm) 813 33.4 450 813 主管计算壁厚(mm) 接管计算壁厚(mm) 有效补强宽度(mm) 强度削弱系数 18.06666667 18.06666667 1 1626 2 2 开孔削弱面积(mm ) 需要补强面积(mm ) 主管补强圈厚度h(mm) 接管补强圈厚度h0(mm) 14688.2 -2831.216323 10 10 说明: 1.需要补强面积≤0时说明不必另外补强 2.实际补强面积≥需要补强面积时满足补强要求 3.实际多余焊缝面积≥0,取0为保守算法 4.表格中字母含义请参见《上海燃气工程设计研究有限公司标准图集》之T-7-07-1 输气管道工程设计规范GB50251-2003 接管内径(mm) 746.2 A1(mm2) 11441.73333 补强区高度H(mm) 84.83641907 A2(mm2) 2601.650185 A3(mm2) 0 AR(mm2) 13481.34667 P59

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

孔补强计算 接管:N9(φ 28×9) 设计条件 设计压力 Pc 设计温度 t 壳体形式 壳 椭圆形封头长短轴之比

过渡区半径与球面半径之比

计算单位 简图 0 0.40 MPa 120 ℃ 封头 — 0.1 2000 mm 1.00 S31603 [σ ] [σ ]t 120.00 MPa 118.80 MPa 10.00 mm 1.0 mm 28.0 mm 32.0 mm S31603 [σ ] [σ ]t

(566) mm2

补强圈强度削弱系数 fr

补强区有效宽度 B 接管计算厚度 δ

t

接管有效外伸长度h1 接管有效内伸长度 h2

A=dδ +2δ δ t(1-f) A1=(B-d)(S-δ -C)-2St(S-δ )(1-f) A2=2h1(St-C1-δ t)f+2h2(St-C1)f A3=St2/2 A1+A2+A3 满足,可不加补强圈 0.00 mm2 补强满足要求 A-(A1+A2+A3)

1

上海日泰医药设备工程有限公司 计算方法:GB150-1998 等面积补强法 单孔

壳体内直径Di 开孔处焊接接头系数 φ 壳体材料 壳体许用应力

体 开孔处名义厚度 S 钢板负偏差及腐蚀裕量 C 接管外径 d ’ 接管外径 d (最大尺寸) 接 接管材料 接管许用应力

120.00 MPa 118.80 MPa 1.0 9.00 mm 0.0 mm 1 14.0 mm 3.37 mm 40.00 mm 15.00 mm

补 强 圈

补强圈材料 补强圈许用应力 [σ ]r 补强圈外径 d2 补强圈厚度 S1t

补强圈负偏差及腐蚀裕量 C2

t

— — MPa 0 mm 0 mm 0 mm 1 28.00 mm 0.05 mm 15.87 mm 15.00 mm 107.8 mm2 78.8 mm2 554.0 mm2 40.50 mm2 673.35 mm2

接管焊接接头系数 φ 接管厚度 St

管 接管负偏差及腐蚀裕量 C1 接管强度削弱系数 f 开孔直径 di 壳体计算厚度 δ 接管实际外伸长度 接管实际内伸长度 开孔削弱所需的补强面积 A 壳体多余金属面积 A1 接管多余金属面积 A2 角焊缝金属面积 A3 A1+A2+A3 补强校核 结论: A<A1+A2+A3 补强圈面积 A4