等面积法开孔补强计算

开孔补强等面积法与压力面积法的区别!

开孔补强等面积法与压力面积法的区别!压力面积法是西德AD规范中采用的开孔补强方法,其适用范围可较等面积法大。

当开孔率超出等面积法的适用范围时,HG标准推荐采用该法进行开孔补强计算。

其实,压力面积法与等面积法都是基于静力强度理论,且以壳体截面的承载能力与内压力相平衡为准则的计算方法。

两种计算方法虽然形式不同,但实质是完全相同的。

但是,两者关于壳体的有效补强宽度范围的取法是不同的,压力容器设计人员在进行开孔补强计算的时候也时常会遇到等面积法无法计算的情况,此时,一般都改为分析法进行计算,如若分析法也不适用,则只能用压力面积法进行校核,但时常听到的一种声音就是压力面积法计算不靠谱,在我看来,说的不靠谱确实也是在大多数情况下,压力面积法计算较为激进,不够保守,很有可能会造成补强面积的不够,但在少数情况下,压力面积法计算的可能比等面积法更为保守,此时用压力面积法计算的结果在补强上是靠谱的,其实只需要理解等面积法和压力面积法有效补强范围的规定即可,见下:等面积法:对壳体有效补强面积B取为2倍的开孔直径d,即B=2d,这是以大平板开孔的应力集中衰减范围考虑和确定的。

压力面积法:对壳体有效补强面积取为B=(Dt)^0.5,其中D 为壳体内径,t为壳体厚度,是以结构开孔壳体处结构不连续造成的局部环向薄膜应力的衰减范围考虑和确定的。

由上不难看出,等面积法的壳体有效补强宽度只与开孔直径有关,而压力面积法则是与壳体直径及厚度有关。

因而对于较大直径壳体上较小的开孔接管,压力面积法的有效补强宽度可比等面积法的大得多,即有效补强面积A1部分偏大,会造成所需补强面积较少的情况,此时如若等面积法补强计算不通过的情况下,采用压力面积法则可能通过,这种情况下压力面积法的计算结果就过于激进且不可靠了。

相反,对于较小直径壳体上较大的开孔接管,压力面积法的壳体有效补强宽度可能比等面积法的还小,这时候压力面积法的补强计算就比等面积法的偏保守了,因而对于这种壳体上开孔接管的补强计算,如若采用等面积法无法计算的时候,采用压力面积法是完全可靠且更保守的。

压力容器大开孔补强计算方法实例分析

- 43 -第6期压力容器大开孔补强计算方法实例分析王嘉瑶,翟新锋(中泰创新技术研究院有限责任公司, 新疆 乌鲁木齐 830000)[摘 要] 在压力容器设计中,经常面临着大开孔补强问题。

在壳体上开孔影响其承压能力,且开孔的大小、尺寸受到诸多限制,补强方法也多种多样。

本文总结了常用的几种开孔补强计算方法,如等面积法、分析法和压力面积法,并通过对某φ2000卧式容器开φ800孔的实例进行计算和分析,有助于设计人员更好地理解和应用这几种补强方法。

[关键词] 压力容器;大开孔;等面积法;分析法;压力面积法作者简介:王嘉瑶(1998—),女,湖北人,本科学历,在中泰创新技术研究院有限责任公司从事设备设计工作。

1 前言大开孔一般被定义为超过限制值的开孔。

大开孔会削弱壁厚的强度,且孔边缘薄膜应力和弯曲应力都较大,因此最常用的等面积法在大开孔上一般不能使用。

化工装置中,常使用带水包的压力容器,利用油水密度差进行油水分离。

而水包的公称直径普遍和设备直径较为接近,即d/D 较大,这时就需要考虑大开孔补强。

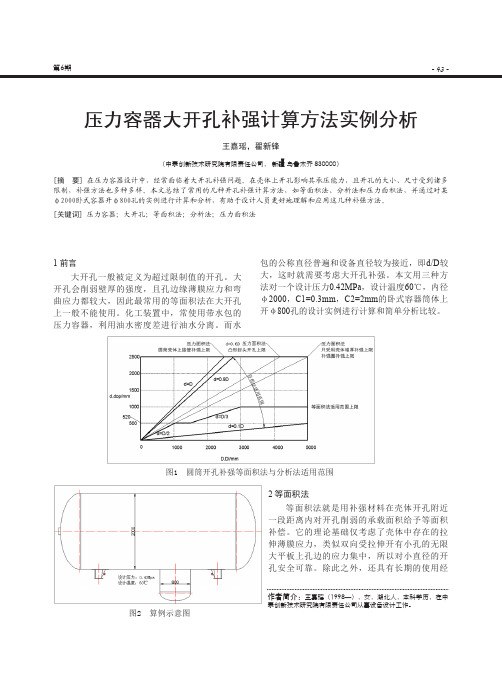

本文用三种方法对一个设计压力0.42MPa ,设计温度60℃,内径φ2000,C1=0.3mm ,C2=2mm 的卧式容器筒体上开φ800孔的设计实例进行计算和简单分析比较。

图1 圆筒开孔补强等面积法与分析法适用范围图2 算例示意图2 等面积法等面积法就是用补强材料在壳体开孔附近一段距离内对开孔削弱的承载面积给予等面积补偿。

它的理论基础仅考虑了壳体中存在的拉伸薄膜应力,类似双向受拉伸开有小孔的无限大平板上孔边的应力集中,所以对小直径的开孔安全可靠。

除此之外,还具有长期的使用经- 44 -论文广场石油和化工设备2021年第24卷验,开孔较大时只要对其开孔尺寸和形状等给予一定的配套限制,也能保证安全,是一般开孔的首选算法。

此方法适用于在受压筒体或者平封头上开圆孔、长短径比小于等于2的椭圆或长圆形孔。

因为本次开孔接管垂直于筒体,所以满足这部分要求。

(特种设备)压力容器常用开孔补强方法对比分析

压力容器常用开孔补强方法对比分析压力容器一旦发生事故,危害很大,因此压力容器的开孔补强设计显得尤为重要。

对于压力容器的开孔补强计算方法一般有两种:一是等面积法,二是分析法。

本文对这两种方法作以比较和分析。

在石油化工行业中,压力容器上的开孔是不可避免的,如要开进料口、出料口、人孔等。

容器开孔后,一方面由于器壁承受载荷截面被削弱,引起局部应力的增加和容器承载能力的减弱;另一方面,器壁开孔和接管也破坏了原有结构的连续性,在工艺操作条件下,接管处将产生较大的弯曲应力,开孔边缘会出现很高的应力集中,形成了压力容器的薄弱环节。

因此,设计上必须对开孔采取有效的补强措施,使被削弱的部分得以补偿。

开孔补强基本原理2.1.等面积法该法是以受拉伸的开孔大平板作为计算模型的,即仅考虑容器壳体中存在的拉伸薄膜应力,且以补强壳体的一次总体平均应力作为补强原则。

当开孔较小时,开孔边缘的局部应力是以薄膜性质的应力为主的,但随着壳体开孔直径增大,开孔边缘不仅存在很大的薄膜应力,而且还产生很高的弯曲应力。

等面积法的开孔补强结构所形成的应力集中在某一区域内,当离孔边缘的距离越大,越接近薄膜应力。

它的特点是:角焊缝,具有应力突变,易产生应力集中点,受力状态不好。

2.2.分析法这种补强方法是以壳体极限分析为基础的,相对等面积法合理得多,但须受开孔壳体和补强接管的尺寸限制。

这种方法优点是:克服等面积法的缺点,在转角处采用圆滑过渡,减少结构形状的突变,减小应力集中程度。

将补强面积集中在应力最高点,充分利用补强面积,使补强更经济、合理。

对比分析3.1.等面积法等面积法顾名思义:壳体截面因开孔被削弱的承受强度的面积,须有补强材料予以等面积补偿,其实质是壳体截面因开孔丧失的强度,即被削弱的“强度面积”A乘以壳体材料在设计温度下的许用应力[σ]t,即A[σ]t,应由补强材料予以补偿,当补强材料与壳体材料相同时,则补强面积就等于削弱的面积,故称等面积法。

开孔补强计算GB150-2011等面积补强法_单孔

接管实际外伸长度

150.00 mm 接管有效外伸长度 h1

18.87 mm

接管实际内伸长度

0.00 mm 接管有效内伸长度 h2

0.00 mm

开孔削弱所需的补强面积 A

A=dδ+2δδt(1-f)

798.8 mm2

壳体多余金属面积 A1

A1=(B-d)(S-δ-C)-2St(S-δ)(1-f)

180.2 mm2

钢板负偏差及腐蚀裕量 C

1.0 mm

接管外径 d ’

89.0 mm

接管外径 d (最大尺寸)

89.0 mm

接 接管材料

20

[σ] 接管许用应力

[σ]t

131.00 MPa

补强圈材料

—

补 131.00 MPa

补强圈许用应力 [σ]rt

131.00 MPa

接管焊接接头系数 φ1 接管厚度 St 管 接管负偏差及腐蚀裕量 C1 接管强度削弱系数 f

551 mm2

结:

补强满足要求

0.9 4.00 mm

1.0 mm 1

强 补强圈外径 d2 补强圈厚度 S1t 补强圈负偏差及腐蚀裕量

圈 C2 补强圈强度削弱系数 fr

178 mm 12 mm 1 mm 1

开孔直径 di

89.0 mm 补强区有效宽度 B

178.00 mm

壳体计算厚度 δ

8.976 mm 接管计算厚度 δt

1.422 mm

设计条件

简图

设计压力 Pc

0

1.05 MPa

设计温度 t

200 ℃

椭圆形封头长短轴之比 过渡区半径与球面半径之 比 壳体内直径Di

开孔处焊接接头系数 φ

等面积补强法在内压容器开孔补强中的应用和讨论

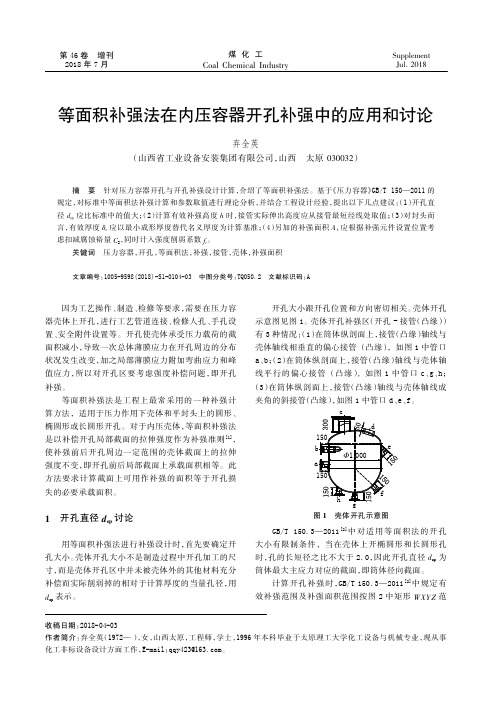

用等面积补强法进行补强设计时,首先要确定开 孔大小。壳体开孔大小不是制造过程中开孔加工的尺 寸,而是壳体开孔区中并未被壳体外的其他材料充分 补偿而实际削弱掉的相对于计算厚度的当量孔径,用 dop 表示。

开孔大小跟开孔位置和方向密切相关。壳体开孔 示意图见图 1。壳体开孔补强区(开孔 - 接管(凸缘)) 有 3 种情况:(1)在筒体纵剖面上,接管(凸缘)轴线与 壳体轴线相垂直的偏心接管 (凸缘),如图 1 中管口 a 、b;(2)在 筒 体 纵 剖 面 上 ,接 管(凸 缘)轴 线 与 壳 体 轴 线 平 行 的 偏 心 接 管 (凸 缘), 如 图 1 中 管 口 c、g、h; (3)在 筒 体 纵 剖 面 上 ,接 管(凸 缘)轴 线 与 壳 体 轴 线 成 夹角的斜接管(凸缘),如图 1 中管口 d、e、f。

收稿日期:2018-04-03 作者简介:弃全英(1972— ),女,山西太原,工程师,学士,1996 年本科毕业于太原理工大学化工设备与机械专业,现从事 化工非标设备设计方面工作,E-mail:qqy423@。

2018 年 7 月

弃全英:等面积补强法在内压容器开孔补强中的应用和讨论

关键词 压力容器,开孔,等面积法,补强,接管,壳体,补强面积

文章编号:1005-9598(2018)-S1-0104-03 中图分类号:TQ050.2 文献标识码:A

因为工艺操作、制造、检修等要求,需要在压力容 器壳体上开孔,进行工艺管道连接、检修人孔、手孔设 置、安全附件设置等。开孔使壳体承受压力载荷的截 面积减小,导致一次总体薄膜应力在开孔周边的分布 状况发生改变,加之局部薄膜应力附加弯曲应力和峰 值 应 力 ,所 以 对 开 孔 区 要 考 虑 强 度 补 偿 问 题 ,即 开 孔 补强。

最新SW6开孔补强计算书

接管材料名称及类型

20(GB8163),管材

接管实际内伸长度

10

mm

接管焊缝系数

0.85

接管腐蚀裕量

2

mm

补强圈材料名称

凸形封头开孔中心至

封头轴线的距离

100

mm

补强圈外径

mm

补强圈厚度

mm

接管厚度负偏差C

0.5

mm

补强圈厚度负偏差C

mm

接管材料许用应力[σ]t

130

MPa

补强圈许用应力[σ]t

接管多余金属面积A2(mm2)

82.09

82.09

补强区内的焊缝面积A3(mm2)

25

25

补强圈面积A4(mm2)

0

0

A1+A2+A3+A4(mm2)

635.7

371.3

计算截面的校核结果

合格

合格

结论:补强满足要求。

开孔补强计算

计算单位

荆门炼化工程设计有限公司

接管:A2,φ25×4

计算方法:HG20582-98等面积补强法,单孔

应力校正系数F

1

1

开孔直径d(mm)

32.25

22

补强区有效宽度B(mm)

64.51

50

开孔削弱所需的补强面积A(mm2)

44.28

30.2

壳体多余金属面积A1(mm2)

159.8

138.7

接管多余金属面积A2(mm2)

28.02

28.02

补强区内的焊缝面积A3(mm2)

16

16

补强圈面积A4(mm2)

50

开孔削弱所需的补强面积A(mm2)

(整理)SW6开孔补强计算书.

度

接管实际外伸长度

100

mm

接管材料名称及类型

20(GB8163),管材

接管实际内伸长度

10

mm

接管焊缝系数

0.85

接管腐蚀裕量

2

mm

补强圈材料名称

凸形封头开孔中心至

封头轴线的距离

100

mm

补强圈外径

mm

补强圈厚度

mm

接管厚度负偏差C

0.5

mm

补强圈厚度负偏差C

mm

接管材料许用应力[σ]t

接管腐蚀裕量

2

mm

补强圈材料名称

凸形封头开孔中心至

封头轴线的距离

mm

补强圈外径

mm

补强圈厚度

mm

接管厚度负偏差C

0.625

mm

补强圈厚度负偏差C

mm

接管材料许用应力[σ]t

130

MPa

补强圈许用应力[σ]t

MPa

开孔补强计算

壳体计算厚度δ

1.25

mm

接管计算厚度δt

0.021

mm

补强圈强度削弱系数frr

528.6

264.3

接管多余金属面积A2(mm2)

82.09

82.09

补强区内的焊缝面积A3(mm2)

25

25

补强圈面积A4(mm2)

0

0

A1+A2+A3+A4(mm2)

635.7

371.3

计算截面的校核结果

合格

合格

结论:补强满足要求。

开孔补强计算

计算单位

荆门炼化工程设计有限公司

接管:A2,φ25×4

压力容器等面积法补强面积计算范围的探讨

nt 接管名义厚度;

C 腐蚀余量。

参考文献

1 GB 150 1998 钢制压力容器. 1998: 74~ 78 2 王志 文. 化 工容 器 及 设 备. 北 京: 化 学 工业 出 版 社,

1990: 103~ 105 3 刁玉玮, 王立业. 化工设备机械基础. 大连: 大连理 工

大学出版社, 1989: 190~ 195 ( 本文编辑 朱必兰)

主题词 压力容器 补强面积 计算

等面积补强法是压力容器常规设计中开孔补强 设计的主要方法之一, 由于该方法对开小孔计算安 全可靠而被广泛采用。目前大学化工机械专业也主 要介绍这种补强法, 但不同的资料介绍的补强面积 计算法 及补强范 围的确 定方法 不同[ 1~ 3] 。笔者 就 GB 150 1998 钢制压力容器!及现行大学教材中的 补强面积计算及补强范围试谈自己的看法。

ASME计算表 V1.0-补强计算

二、开孔补强计算 (1)相关系数 校正系数 F 系数 fr2=Sn/S 系数 E1 (取值1或0.85) 壳体厚度 t (名义厚度减腐蚀裕量) 接管厚度 tn (名义厚度减腐蚀裕量) 1 1.00 1 5.0 9.0 (2)需要的壁厚 壳体计算厚度 tr mm(in) 系数 fr1=Sn/S且不大于1(用于插入式接管)或1(安放式接管) 系数 fr3=Sn或Sp/S 系数 fr4=Sp/S 1.00 1.00 1.00

6.000

0.00 1.0000 0.85 插入式 SA-105 138.00 0.00 1.0000 10.00 1.00 73.50 350 0 8 补强元件焊脚高度 内伸接管焊脚高度 mm(in) mm(in) 6 0 补强圈材料名称 补强圈材料许用应力 Sp 补强圈外径 Dp 补强圈厚度 te 补强圈厚度负偏差 C1f Mpa(psi) mm(in) mm(in) mm(in) SA-515 Gr.70 138.00 180 6 0

内压圆筒开孔补强计算表(等面积法)

一、已知条件 计算压力 P 设计温度 T 壳体材料 材料许用应力取值温度 壳体型式(开孔的位置) 设计温度下壳体材料许用应力 S 壳体内半径 R 壳体开孔处名义厚度 t 壳体材料厚度负偏差 C1s 壳体腐蚀裕量 C 壳体焊接接头系数 E 接管类型(插入式/安放式) 接管材料 设计温度下接管材料许用应力 Sn 接管材料厚度负偏差 C1n 接管腐蚀裕量 Cn 接管的名义厚度 tn 接管焊接接头系数 En 接管的内半径 Rn 接管实际外伸高度 接管实际内伸高度 外伸接管焊脚高度 mm(in) mm(in) mm(in) mm(in) Mpa(psi) mm(in) mm(in) mm(in) Mpa(psi) mm(in) mm(in) mm(in) mm(in) ℃ Mpa(psi) ℃ 1.00 100.00 SA-516 Gr.70 100 圆形筒体 138.00 400.00 说明: 1、计算表中红色字体为输入值,其余为计算后输出值。 2、表中材料的性能值是取值温度下的性能值,可以在性能表中根据插值法 计算后修改。 3、ASME材料性能表可进行修改。

蜂窝夹套开孔补强计算GB150-1998等面积补强法 单孔

补强圈面积 A4 结论:

-74.32 mm2

[σ] 接管焊接接头系数 φ1 接管厚度 St 管 接管负偏差及腐蚀裕量 C1 接管强度削弱系数 f 开孔直径 di 壳体计算厚度 δ 接管实际外伸长度 接管实际内伸长度 开孔削弱所需的补强面积 A 壳体多余金属面积 A1 接管多余金属面积 A2 角焊缝金属面积 A3 A1+A2+A3 补强校核 A<A1+A2+A3

过程设备设计计算

孔补强计算 接管:N10,N11(φ57×3.5) 设计条件 计算压力 Pc 设计温度 t 壳体形式 壳 椭圆形封头长短轴之比 蜂窝 — 0 0.35 MPa 148 ℃ 计算单位 上海日泰医药设备工程有限公司 计算方法:GB150-1998 等面积补强法 单孔 简图

过渡区半径与球面半径之比 _

壳体内直径Di 开孔处焊接接头系数 φ 壳体材料 [σ] 壳体许用应力 [σ]t 体 开孔处名义厚度 S 钢板负偏差及腐蚀裕量 C 接管外径 d ’ 接管外径 d (最大尺寸) 接 接管材料 [σ] 接管许用应力

t

1130 mm 1.00 S30408 135.00 MPa 134.00 MPa 3.00 mm 0.5 mm 57.0 mm 57.0 mm S30408 135.00 MPa 补

t

补强圈材料 补强圈许用应力 [σ]r 补强圈外径 d2 强 补强圈厚度 S1t

补强圈负偏差及腐蚀裕量 C2

— — MPa 0 mm 0 mm 0 mm 1 100.00 mm 0.08 mm 14.12 mm 0.00 mm 66.7 mm2 66.5 mm2 68.4 mm2 6.13 mm2 141.01 mm2

126.00 MPa 1.0 3.50 mm 1.0 mm 圈 1 50.0 mm 1.17 mm 80.00 mm 0.00 mm

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

图 6-2 相邻开孔

6

图 6-3 多个开孔

4

GB 150.3—2010

图 6-1 有效补强范围(编辑有错误仍需修改)

6.3.5.1 有效补强范围 a) 有效宽度 B 按式(6-6)计算,取二者中较大值;

B

=

⎪⎧2d op ⎪⎩⎨dop +

2δ n

+

2δ nt

································(6-6)

b) 有效高度按式(6-7)和式(6-8)计算,分别取式中较小值。 外伸接管有效补强高度:

2

GB 150.3—2010

θ——两相邻开孔中心线与壳体轴线之夹角,(°);

φ——焊接接头系数(按 GB150.1 规定)。

ρ ——开孔率, ρ = d / D ; λ ——参数, λ = ρ D / δe = d / Dδe 。

6.3 单个开孔补强的等面积法

6.3.1 单个开孔的适用范围

在等面积法的适用范围(见 6.1.1)内,满足下列条件的多个开孔均按单个开孔分别设计:

筒体轴线;对于封头开孔,该截面通过封头开孔中心点,沿开孔最大尺寸方向,且垂直于壳体表面。

对于圆形开孔 dop 取接管内直径加两倍厚度附加量,对于椭圆形或长圆形孔 dop 取所考虑截面

上的尺寸(弦长)加两倍厚度附加量。

6.3.3.2 内压容器

壳体开孔所需补强面积按式(6-1)计算:

A = dopδ + 2δδet (1 − fr )

a) 壳体上有两个开孔,开孔中心间距(对曲面间距以弧长计算)不小于两孔直径之和;壳体

上有三个或以上开孔,任意两孔中心的间距(对曲面间距以弧长计算)不小于两孔直径之

和的 2 倍;

b) 平封头(平板)上有多个开孔,任意两开孔直径之和不超过封头直径的 0.5,任意两相邻

开孔中心的间距不小于两孔直径之和。

6.3.2 补强结构型式与补强件材料

面积不得减少。

对于接管材料与壳体材料不同时,引入强度削弱系数 fr,表示设计温度下接管材料与壳体材料 许用应力的比值,当该比值大于 1.0 时,取 fr=1.0。 6.3.3 壳体开孔补强

6.3.3.1 开孔补强的计算截面

所需的最小补强面积在下列规定的截面上求取:对于筒体开孔,该截面通过壳体开孔中心点与

δ

=

pc Ri

2[σ ]t φ − 0.5 pc

································(6-3)

开孔位于上述范围以外时,式(6-1)中 δ 按式(5-4)计算。

6.3.3.3 外压容器 壳体开孔所需补强面积按式(6-4)计算:

[ ] A = 0.5 dopδ + 2δδet (1 − fr )

A——开孔削弱所需要的补强截面积,mm2; B——补强有效宽度,mm;

1

GB 150.3—2010

C——厚度附加量(按 GB150.1 规定),mm; Cs—— 圆筒厚度附加量; Ct ——接管厚度附加量; D ——圆筒中面直径,mm; Di——圆筒内直径,mm; Do——平盖直径,mm; dop——开孔直径,mm; d——接管中面直径,mm; do——接管外直径,mm; fr——强度削弱系数; g ——接管补强系数; h —— 圆筒补强系数; h1——外伸接管有效补强高度,mm; h2——内伸接管有效补强高度,mm; K ——等效总应力集中系数;

a)

当圆筒内径

Di≤1500

mm

时,开孔最大直径

dop≤

1 2

Di ,且

dop≤520

mm;当圆筒内径

Di

>1500

mm

时,开孔最大直径

dop≤

1 3

Di

,且

dop≤1000

mm;

b)

凸形封头或球壳开孔的最大允许直径

dop≤

1 2

Di

,开孔边缘距封头中心线不宜超出

0.4Di

的范围;

c)

锥形封头开孔的最大直径

壳体开孔满足下述全部要求时,可不另行补强:

a) 设计压力 p≤2.5 MPa;

b) 两相邻开孔中心的间距(对曲面间距以弧长计算)应不小于两孔直径之和;对于三个或以

上相邻开孔,任意两孔中心的间距(对曲面间距以弧长计算)应不小于两孔直径之和的 2

倍;ቤተ መጻሕፍቲ ባይዱ

c) 接管外径小于或等于 89 mm;

d) 接管壁厚满足表 6-1 要求。

注:对安放式接管取 fr=1.0。

A2——接管有效厚度减去计算厚度之外的多余面积(按式 6-11),mm2;

5

带格式的: 突出显示 带格式的: 突出显示

GB 150.3—2010

( ) ( ) A2 = 2h1 δ et − δ t fr + 2h2 δet − c2 fr

······························ (6-11)

直径。 c) 开孔位于椭圆形封头中心 80%直径范围内,式(6-1)中 δ 按式(6-2)计算:

δ

=

pc K1Di

2[σ ]tφ − 0.5 pc

································(6-2)

式中: K1——椭圆形长短轴比值决定的系数,由表 5-2 查得; 开孔位于上述范围以外时,式(6-1)中 δ 按式(5-2)计算。 d) 开孔位于碟形封头球面部分内,式(6-1)中 δ 按式(6-3)计算:

A3——焊缝金属截面积(见图 6-1),mm2。 若 Ae≥A,则开孔不需另加补强; 若 Ae<A,则开孔需另加补强,其另加补强面积按式(6-12)计算:

A4 ≥ A − Ae

······························(6-12)

式中: A4——有效补强范围内另加的补强面积(见图 6-1),mm2。 6.4 多个开孔补强的等面积法 6.4.1 壳体多个开孔补强 a) 当任意两个相邻开孔的中心距小于两孔直径之和,而使其补强范围彼此重叠时(见图 6-2),

在通过两孔中心点连线的壳体法截面内采用联合补强。联合补强的总面积应不小于各孔单 独补强所需面积(按 6.3.3 和 6.3.5 计算)之和,且两孔之间的补强面积不小于两孔所需总 补强面积的 50%。在计算联合补强面积时,任何截面不得重复计入。多个开孔中心连线在 同一直线上时,按逐次配对的开孔处理,重叠部分的面积应按该相邻两孔的直径比分摊。 b) 对三个及以上开孔,若两两相邻开孔的中心距小于该两孔直径之和,且采用联合补强时(见 图 6-3),则这些相邻开孔的中心距应至少等于其平均直径的 4/3 倍。任意相邻两孔之间的 补强面积应至少等于该两孔所需总补强面积的 50%。 若任意两相邻开孔中心距小于其平均直径的 4/3 倍,则该两孔之间的任何金属均不得用作 补强,这些开孔必须按 c)的方法进行补强。 c) 任何数量并以任意方式排列的相邻开孔,均可作为一个假想孔(其直径包括所有靠近的开 孔)进行补强。假想孔的直径不得超过 6.1.1 规定,所有接管金属均不得用作补强。 d) 圆筒上一系列规则排列的开孔,其每个开孔又无法进行单独补强时,应采用 6.4.2 的方法 补强。

6.3.2.1 补强圈补强

补强圈与接管、壳体的焊接结构参见附录 D(资料性附录)。采用该结构补强时,应符合下列

规定:

a) 钢材的标准抗拉强度下限值 Rm< 540 MPa; b) 补强圈厚度小于或等于 1.5δn; c) 壳体名义厚度 δn < 38 mm。 若条件许可,推荐以厚壁接管代替补强圈进行补强。

表 6-1

mm

接管外径

25

32

38

45

48

57

65

76

89

接管壁厚

≥3.5

≥4.0

≥5.0

注:1 钢材的标准抗拉强度下限值 Rm≥540 MPa 时,接管与壳体的连接宜采用全焊透的结构型式。 2 表中接管壁厚的腐蚀裕量为 1 mm,需要加大腐蚀裕量时,应相应增加壁厚。

≥6.0

6.2 术语、定义和符号 6. 2.1 GB150.1 通用要求中界定的术语和定义适用于本章。 6.2.2 符号

内伸接管有效补强高度:

h1

=

⎪⎧ ⎨

dopδ nt

⎪⎩接管实际外伸高度

································(6-7)

h2

=

⎪⎧ ⎨

dopδ nt

⎪⎩接管实际内伸高度

6.3.5.2 补强面积

在有效补强范围内,可作为补强的截面积按式(6-9)计算:

································(6-8)

K m ——等效薄膜应力集中系数;

p——设计压力,MPa; pc——计算压力(按第 3 章),MPa; R ——圆筒中面半径,mm; Ri——球壳或半球形封头内半径,椭圆形封头当量球面或碟形封头球面内半径,mm; r—— 接管中面半径,mm; S1——管孔的轴向节距,mm; S2——孔带的单位长度(见图 6-5、图 6-6),mm; S3——管孔的对角向节距,mm; SII——等效薄膜应力,MPa; SIV——等效总应力,MPa; δ——壳体开孔处的计算厚度,mm; δe——壳体开孔处的有效厚度,mm; δet——接管有效厚度,mm; δn——壳体开孔处的名义厚度,mm; δnt——接管名义厚度,mm; δp——平盖计算厚度,mm; δt——接管计算厚度,mm; ν1——纵向排孔削弱系数; ν2——当量纵向排孔削弱系数; ν3——对角向排孔削弱系数; [σ]t——设计温度下壳体材料的许用应力(按第 GB150.2 规定 ),MPa; Rm——钢材标准抗拉强度下限值,MPa; ReL——钢材标准屈服强度,MPa;

dop≤

1 3

Di