压力容器常用开孔补强方法对比分析详细版

压力容器开孔补强设计

内径Di≤1500mm时,开孔最大直径d≤

,且d≤520mm;

内径Di>1500mm时,开孔最大直径d≤

,且d≤1000mm。

*

中心处的锥壳内直径。

b. 凸形封头或球壳上开孔最大直径d≤

。

c. 锥壳(或锥形封头)上开孔最大直径d≤

,Di为开孔

d. 在椭圆形或碟形封头过渡部分开孔时,其孔的中心线宜垂直 于封头表面。

4.3.5 开孔和开孔补强设计

4.3.5 开孔和开孔补强设计

补强材料一般需与壳体材料相同,若补强材料许用应力小于壳体材料许用应力,则补强面积按壳体材料与补强材料许用应力之比而增加。若补强材料许用应力大于壳体材料许用应力,则所需补强面积不得减少。

要求:

孔周边会出现较大的局部应力,采用分析 设计标准中规定的方法和压力面积法等方 法进行分析计算。

表4-14 不另行补强的接管最小厚度 mm

6.0

5.0

4.0

3.5

89

76

65

57

48

45

38

32

25

接管公称外径

最小厚度

*

四、等面积补强计算

GB150对开孔最大直径的限制:

主要用于补强圈结构的补强计算。

基本原则:

使有效补强的金属面积,等于或大于开孔 所削弱的金属面积。

(1)允许开孔的范围

图4-37 (b)厚壁接管补强

高强度低合金钢制压力容器由于材料缺口敏感性较高,一般都采用该结构,但必须保证焊缝全熔透。

应用

4.3.5 开孔和开孔补强设计

*

过程设备设计

厚壁接管补强

开孔和开孔补强设计

过程设备设计

压力容器的开孔与补强

压力容器的开孔与补强压力容器是一种用于储存和运输高压气体、液体或气体液体混合物的装置。

由于容器内部承受着巨大的压力,因此对于压力容器的结构设计和制造质量的要求非常高,尤其是它的壁厚和容积大小等参数必须经过精密计算和实验验证。

然而,即使设计和制造工艺都非常优秀,压力容器在使用过程中,也一定会出现开孔或由于压力过高而造成形变或者破裂的情况。

为了避免这种情况的发生,我们可以采用开孔和补强两种方法进行预防和解决。

开孔是一种常见的预防压力容器事故的方法。

通过在容器的垂直和水平方向上开孔,可以使容器内部受到更好的冷却和通风,从而减少容器内部压力的累积。

另一方面,开孔的位置也可根据容器内部压力变化而进行调整,使事故的风险降到最低。

此外,设定开孔的位置和数量还可以为维护和保养提供更大的便利。

例如在容器的底部开孔,可以更轻松地清除容器内部积存的物质。

尽管开孔是一种有效的预防措施,但在一些情况下,由于开孔会改变容器的整体结构,从而降低容器的承载能力。

这时,可以采用补强的方法来保证容器的安全。

补强的方法主要是在容器受力较大的地方加装加强筋或者钢板等材料来提高容器的强度和承载能力。

这种方法的优点是可以增加整个容器的稳定性和韧性,从而避免容器内部压力过高而造成的泄漏和破裂等意外事件的发生。

需要注意的是,在进行压力容器的开孔和补强的时候,我们必须严格遵守国家标准,以确保容器的质量和安全。

另外,在进行相关的维修和改装时必须由具备相关资质、资历的专业人员进行操作,这样可以有效地避免其他安全隐患的发生。

最后,压力容器在工业生产和人们的日常生活中发挥着重要的作用,但与之相关的安全问题也时刻需要引起人们的重视。

因此,在日常生活和工作中,我们应该尽可能地避免对压力容器的摩擦和碰撞,同时,也应该注意对其的定期检查和维修,以避免意外事件的发生。

不同标准大开孔补强计算方法的分析比较

于2 . 2 倍 许 用应 力 。基 于 上 述分 析 , 对 于 内压

下 圆柱壳 开孑 L 补 强 问题 , 一 次 局 部 薄膜 应 力 强度 的设计 准则 如下 :

¥ 占双林 , 男, 1 9 7 9年 9月 生 , 工 程 师 。北 京 市 , 1 0 0 0 8 5 。

2 0 1 l的 压 力 面积 法 、 A S MEⅧ . 1附 录 1 — 7的膜 一弯 曲应 力 法及 AS ME W一 1附 录 1 — 1 0的 压 力 一面积 应 力

法 是 目前 解 决 该 问 题 的 几种 计 算 方 法 。通 过 对 4种 方 法 的计 算理 论 和 应 用 于 实 际结 构 的 计 算 结 果 进 行

内, 校 核大 开孔结 构 的安 全性 ’ 。 文献 [ 6 , 7 ] 中的应 力分 类 法是 将 一次 局 部 薄 膜应 力控 制在 1 . 5倍许 用 应 力 以内 , 此 设 计 准 则 的提 出是 基于简 单梁 的理论 。 由于压力 容器绝 大

通常 可采用 常规 的等面 积补强 法对 壳体 上开 孔率 不大 于 0 . 5的小 开 孔 进 行 补 强 计 算 ’ , 容 器壳 体开 孔 以后 , 由 于部 件 之 间 的变 形 协调 必 将 在 开孔边 缘引起 局 部 的弯 曲应 力 , 这 种 弯 曲应 力

文献 标 识 码 A

文章编号

0 2 5 4 — 6 0 9 4 ( 2 0 1 3 ) 0 6 - 0 7 4 8 - 0 5

在压 力容器 筒体 上开 孔接管 对容 器 的不 利影

1 不 同计算 方法 的分析 比较 1 . 1 分 析法

响主要有 3方 面 : 一 是 开孔 削 弱 了容 器 壳 体材 料

(特种设备)压力容器常用开孔补强方法对比分析

压力容器常用开孔补强方法对比分析压力容器一旦发生事故,危害很大,因此压力容器的开孔补强设计显得尤为重要。

对于压力容器的开孔补强计算方法一般有两种:一是等面积法,二是分析法。

本文对这两种方法作以比较和分析。

在石油化工行业中,压力容器上的开孔是不可避免的,如要开进料口、出料口、人孔等。

容器开孔后,一方面由于器壁承受载荷截面被削弱,引起局部应力的增加和容器承载能力的减弱;另一方面,器壁开孔和接管也破坏了原有结构的连续性,在工艺操作条件下,接管处将产生较大的弯曲应力,开孔边缘会出现很高的应力集中,形成了压力容器的薄弱环节。

因此,设计上必须对开孔采取有效的补强措施,使被削弱的部分得以补偿。

开孔补强基本原理2.1.等面积法该法是以受拉伸的开孔大平板作为计算模型的,即仅考虑容器壳体中存在的拉伸薄膜应力,且以补强壳体的一次总体平均应力作为补强原则。

当开孔较小时,开孔边缘的局部应力是以薄膜性质的应力为主的,但随着壳体开孔直径增大,开孔边缘不仅存在很大的薄膜应力,而且还产生很高的弯曲应力。

等面积法的开孔补强结构所形成的应力集中在某一区域内,当离孔边缘的距离越大,越接近薄膜应力。

它的特点是:角焊缝,具有应力突变,易产生应力集中点,受力状态不好。

2.2.分析法这种补强方法是以壳体极限分析为基础的,相对等面积法合理得多,但须受开孔壳体和补强接管的尺寸限制。

这种方法优点是:克服等面积法的缺点,在转角处采用圆滑过渡,减少结构形状的突变,减小应力集中程度。

将补强面积集中在应力最高点,充分利用补强面积,使补强更经济、合理。

对比分析3.1.等面积法等面积法顾名思义:壳体截面因开孔被削弱的承受强度的面积,须有补强材料予以等面积补偿,其实质是壳体截面因开孔丧失的强度,即被削弱的“强度面积”A乘以壳体材料在设计温度下的许用应力[σ]t,即A[σ]t,应由补强材料予以补偿,当补强材料与壳体材料相同时,则补强面积就等于削弱的面积,故称等面积法。

压力容器设计开孔补强共4页word资料

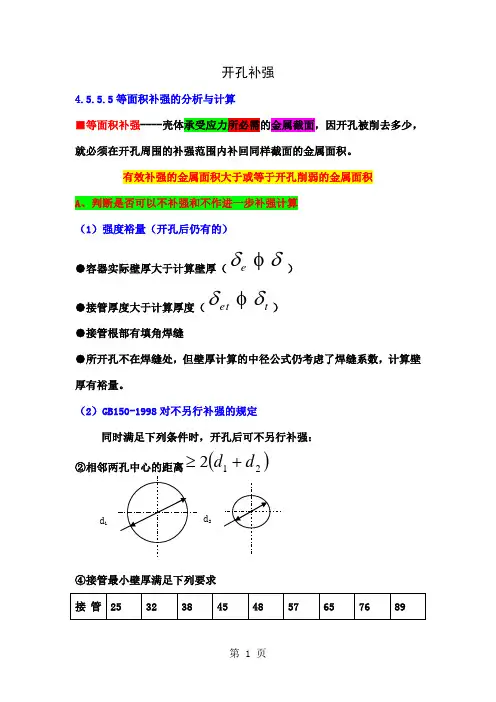

开孔补强4.5.5.5等面积补强的分析与计算■等面积补强----壳体承受应力所必需的金属截面,因开孔被削去多少,就必须在开孔周围的补强范围内补回同样截面的金属面积。

有效补强的金属面积大于或等于开孔削弱的金属面积A 、判断是否可以不补强和不作进一步补强计算(1)强度裕量(开孔后仍有的)●容器实际壁厚大于计算壁厚(δδφe )●接管厚度大于计算厚度(t et δδφ)●接管根部有填角焊缝 ●所开孔不在焊缝处,但壁厚计算的中径公式仍考虑了焊缝系数,计算壁厚有裕量。

(2)GB150-1998对不另行补强的规定同时满足下列条件时,开孔后可不另行补强:②相邻两孔中心的距离()2d d +≥B、等面积补强计算(1)所需最小补强面积接管有效面积:接管转化为壳体的当量面积:ΔA-----弥补[][]tttσσ≤而需增加的面积;或接管有效承载面积的折减量。

■圆柱壳■外压柱壳或球壳■平盖注:上述平盖和外压容器的公式来由参见丁伯民《压力容器设计----原理及应用》对平盖和外压容器,决定壳体厚度或承载能力的是弯曲应力,开孔削弱的是抗弯截面模量(而不是壁厚截面积)。

为保证开空前后的抗弯截面模量相等(w=w 0),要求k=A/A 0=1/(2+S/S 0),为保守起见,取k=0.5。

s —补强圈厚度,s 0----平盖厚度;A----补强面积,A 0----开孔削弱面积。

(2)补强范围■有效宽度B■接管外侧高度h 1■接管内侧高度h 2{}接管实际内伸高度,min 2nt d h δ=1(3)补强范围内富裕的可作补强的金属面积A e■A 1----壳体有效厚度减去计算厚度之后的多余面积■接管有效厚度减去计算厚度之后的多余面积()()r et r t et f C h f h A 221222-+-=δδδ■A 3----有效补强区内焊缝金属的截面积(4)有效补强区内另外再增加的补强元件的金属截面积A 4若A A e >,则开孔后无需补强。

浅谈压力容器开孔补强的方法.

浅谈压力容器开孔补强的方法浅谈压力容器开孔补强的方法2011-04-17 09:23 来源:未知浏览次数:关键字:方法,补强,开孔,压力容器,浅谈,浅谈压力容器开孔补强的方法李文英摘要:本文主要对压力容器开孔后进行补强的方法进行探讨,主要针对等面积补强;压力容器大开孔补强方法;平盖开孔补强;高压蒸汽过热器联箱开孔补强这几种方法进行了比较。

关键词:压力容器开孔补强方法随着化工行业的发展,压力容器在化工厂中越来越普遍,其安全性也越来越受到重视。

这样在压力容器设计中一些较易出现问题的地方,更引起人们的注意了,如压力容器封头上的开孔及补强是一个非常爱出问题的地方,一旦计算有误就会造成容器的破坏,甚至引起工作人员的伤害,或者造成经济上的浪费。

下面就对压力容器的开孔补强进行分析。

1.等面积补强化工容器常用的开孔补强方法是等面积补强法,其基础理论是在有效补强范围内所加补强材料的截面积必须大于或等于因为开孔而失去的截面积。

其实质在于补强壳体的平均强度,即维持容器整体的屈服强度,理论模型是无限大平板开小孔,不至于因开边缘附加弯曲应力引起大的误差,故对小直径开孔安全可靠,其计算方法如下:满足下列条件不需补强:A1+A2+A3≥A不满足这一条件则需要补强,补强金属的面积为:AO= A一(A1+A2+A3 )式中:A---壳体因开孔而削弱的截面积;AO----补强金属的面积;A1---筒体或封头上超过计算厚度S所多余的金属截面积;A2---接管上超过强度计算厚度所多余的金属截面积;A3---补强区内焊缝的截面积。

其适用范围是局部补强的材料基本上应与壳体相同,其强度不应小于壳壁材料强度的75%。

适用于筒体的最大开孔直径dI≤1000毫米,而封头的开孔最大直径是dI≤1/2DJ。

d i—开孔最大直径;DJ—封头内径。

这类计算方法只能在一般情况下应用,在特殊情况下则不适用,例如容器大开孔时补强,平盖的开孔补强以及高压蒸汽过热器的开孔补强,下面将分别讨论。

压力容器开孔补强分析及各种补强方法的比较

( un zo a i G a gh uHu —L —HegC e ia Id s yE u m n C . Ld ,G ag o gG a gh u5 4 C ia n h m cl n ut q i e t o , t. u n d n u nzo 4 2, hn ) r p 1 1

力集 中系数大于法 向接管开孔 , 图 2中的( ) b 的应 力集 如 a 比( )

中系 数 大 。

1 开 孔 附 近 的 应 力 分 析

1 1 平板 开孔 附近 的应 力 .

经分析 … : ①平板 开圆形 孔 ; ②壳体 开孑 ; 平 板开 椭 圆形 L③

孔; ④无 限大平板开 多个孔 。得 出以下结 论 : ①开孔 的应 力集 中区域 内的应 力是 属于 局部 应力 , 衰减很

轴线 , 否则将 使柱壳强度大大降低 ; 图 1中的 ( ) a 好。 如 b 比( )

⑤多个开孔 , 随着 间距 减小 , 孔边 应力 梯度 也减小 , 大 其 最 应力逐渐接近与按作用面积计算 的平均应力 ; ⑥无论是球壳或简体 , 若将开圆孔与椭 圆孔相 比 , 者应 力 后 集 中系数 比前者大 , 故当接管的方 向不在壳体 的法线 时 , 的应 它

的要求 , 使设备能够进行正常的操作 、 测试 和检修 , 在壳 体和端盖 上不可避免地有各种 开孔并连接接管 , 例如 , 物料进 口、 口, 出 测量

和控制点 ( 压力表 、 测温 口)视镜 、 、 液面计 、 人孔和手孔等 。 开孑 的结果 , L 不但会 削弱容器壁 的强 度 , 且在 开孔附 近会 而 形成应 力集中 , 峰值 应力通常达到容 器壁 中薄 膜应力 的数倍 , 其 例如 3倍 , 时甚至达到 5~ 有 6倍 。这样高的局部应力 , 加上接管 上有 时还有其他 的外载荷所产生 的应力 , 温度应 力 , 以及容 器材 质 和开孔 结构在制造过程 中不可 避免地会 形成制造 缺 陷。残 余 应力 、 是开孔 附近 就往往 成为容 器的破 坏源 一主要 是疲 劳破 于 坏 和脆性 裂 口。因此 , 开孔补 强设计 是压 力容 器设 计 中较重 要 的组成部分 , 是保 证容 器安 全操作 的重 要 因素。我 们必 须正 确 分析 开孔 附近的应力集 中, 并采取适 当的补强方法 。

浅谈压力容器壳体大开孔补强方法

浅谈压力容器壳体大开孔补强方法对于结构和工艺有严格要求的压力容器,在壳体上设置大开孔是经常遇到的情况,根据失效准则,对压力容器壳体大开孔补强采用的几种方法进行了分析与比较并探讨几种补强方法的适用范围。

标签:大开孔补强;等面积法;压力面积法;极限载荷法;有限元法Introduction to pressure vessel shell large opening reinforcement methodsZheng Yingfeng Li Jiachao[Abstract]Structure and process have strict requirements for pressure vessel,is frequently encountered in set up a big hole on the shell,according to the failure criterion,the pressure vessel shell large opening reinforcement using several kinds of methods are analyzed and compared and the applicability of several reinforcement methods are discussed.[Key words]large opening reinforcement,such as area method and pressure area method,the ultimate load method and the finite element method一、压力容器现状随着工业、化工、航天技术的发展,压力容器的结构也变得越来越多样。

由于结构和工艺的要求,需要在容器壳体上设置开孔结构。

壳体开孔后,极限承载能力下降,开孔处有较大的应力集中,很可能因高应力而出现裂纹;因此在压力容器设计中必须充分考虑壳体开孔的补强问题,特别是大开孔的补强问题。

压力容器圆筒开孔补强计算方法研究.docx

压力容器圆筒开孔补强计算方法研究.docx压力容器圆筒开孔补强计算方法研究应力集中危害问题要通过正确的方式强化管理,实现补强计算分析,进而充分的保障压力容器的安全性,提升整体的经济性。

通过开孔补强计算方式,可以有效的解决此种问题。

1.压力容器圆筒大开孔补强计算方法应用价值多数工程具有复杂化、大型化以及工艺特殊的特征,在施工中一些压力容器要通过较大的开孔接管进行处理,此种方式会转变原有容器的应力状态,消弱压力容器的强度。

针对与柱壳容器,开孔之后会导致其受到接管弹性约束的影响,导致容器主管的开孔附近受到薄膜应力状态轴向力以及环向力的影响,出现弯矩以及扭矩等问题。

为了提升整体稳定性,在实践中针对一些大开孔设计y要通过科学合理的方式分析受力状况,进而保障施工安全性,提升整体质量。

2.压力容器圆筒大开孔补强计算方法2.1压力面积法通过欧盟标准压力面积法,综合我国实际状况,在被开孔削弱面积补在孔的周围,给出其需药补强的具体面积,不计孔周边的应力集中问题。

开孔补强设计主要的要求就是基于结构进行静力强度分析,基于一次应力强度出发,分析开孔边缘二次应力安定性。

综合其安全系数以及实践经验系统分析。

此种方式对于开孔边缘的应力强度进行分析是否满足一次总体以及局部中对于薄膜应力静力强度要求。

通过对补强范围材料平均薄膜应力控制的方式达到进行应力强度的控制与管理,要保障其在一倍的许用应力。

综合压力在壳体受压面积产生的荷载以及有效补强范围中的课题、接管。

补强材料面积承载能力平衡的相关静力平衡条件则可以确定其进行接管补强计算的方式。

在壳体以及接管、补强材料相同的时候要根据以下公式进行补强计算公式为:P表示的是设计压力。

2.2分析法分析法就是根据弹性薄壳理论获得的应力分析方式。

主要就是在内压作用之下其具有径向接管圆筒开孔的补强设计分析。

分析法设计准则与压力面积法之间具有一定的差别。

此种方式的模型假定接管以及壳体属于连续性的整体型结构,其计算模型如下图所示。

压力容器大开孔补强计算方法对比

关键词

压 力容器 大开孔

补强

现代化 承压 设备应 用 中, 由于 工 艺 和 结 构 的需 求 , 不 可避 免 地 出现 较大 的开孔 接

拉承 载 能 力相 平 衡 的计 算方 法 , 其 计 算方 法

只涉及 补 强材料 的薄 膜应 力 。

管, 而 容器 大 开孔 会 在 开孔 边 缘形 成 比较 复

图1用于设计计算的接管有效厚度比的限制

余 热 锅 炉 2 0 1 4 . 3

2 5

管 有 效 厚度 与 壳 体有 效 厚

度 之 比应 不超 过 图 1 查 处 的值 , 如 超 出, 超 出部 分 不

应 计 入 补 强 ;用 于 制 造

时, 即实 际 采用 厚 度 时 , 接

十- 尊

构, 接 管 与 壳 体 连 接 内 外 壁 应 避 免 尖 角 过

渡, 而采用 r 圆角 过渡 ;

图3圆筒壳体单个开孔且补强圈补强

计 算 公 式 :( Af t +A f w) ( [ O ] s - O . 5 p) +

Af p( 【 0】 p - 0 . 5 p) + Al p( [ O】 b - 0 . 5 p)≥p ×

处壳 体 曲率 直 径从 有 关 曲线 图中 查取 , 设 计

计算 时壁 厚 比最 大 为 2 , 制造 时 实 际采 用 的

壁 厚 比最 大 为 3 , 由此 说 明 制造 时不 要 随 意 增加壁厚, 不是壁厚越厚越好 , 太 厚 了不 仅

不经济, 而 对 应 力没 有 好 处 。 从 适 应 范 围 的

管 有效 厚度 与 壳体 有 效 厚

度 应 不 超 过 图 2查 出 的

值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件编号:GD/FS-2254

(解决方案范本系列)

压力容器常用开孔补强方法对比分析详细版

A Specific Measure To Solve A Certain Problem, The Process Includes Determining The Problem Object And Influence Scope, Analyzing The Problem, Cost Planning, And Finally Implementing.

编辑:_________________

单位:_________________

日期:_________________

压力容器常用开孔补强方法对比分

析详细版

提示语:本解决方案文件适合使用于对某一问题,或行业提出的一个解决问题的具体措施,过程包含确定问题对象和影响范围,分析问题,提出解决问题的办法和建议,成本规划和可行性分析,最后执行。

,文档所展示内容即为所得,可在下载完成后直接进行编辑。

压力容器一旦发生事故,危害很大,因此压力容器的开孔补强设计显得尤为重要。

对于压力容器的开孔补强计算方法一般有两种:一是等面积法,二是分析法。

本文对这两种方法作以比较和分析。

在石油化工行业中,压力容器上的开孔是不可避免的,如要开进料口、出料口、人孔等。

容器开孔后,一方面由于器壁承受载荷截面被削弱,引起局部应力的增加和容器承载能力的减弱;另一方面,器壁开孔和接管也破坏了原有结构的连续性,在工艺操作条件下,接管处将产生较大的弯曲应力,开孔边缘会出现很高的应力集中,形成了压力容器的薄弱环节。

因此,设计上必须对开孔采取有效的补强措施,使被削弱的部分得以补偿。

开孔补强基本原理

2.1.等面积法

该法是以受拉伸的开孔大平板作为计算模型的,即仅考虑容器壳体中存在的拉伸薄膜应力,且以补强壳体的一次总体平均应力作为补强原则。

当开孔较小时,开孔边缘的局部应力是以薄膜性质的应力为主的,但随着壳体开孔直径增大,开孔边缘不仅存在很大的薄膜应力,而且还产生很高的弯曲应力。

等面积法的开孔补强结构所形成的应力集中在某一区域内,当离孔边缘的距离越大,越接近薄膜应力。

它的特点是:角焊缝,具有应力突变,易产生应力集中点,受力状态不好。

2.2.分析法

这种补强方法是以壳体极限分析为基础的,相对等面积法合理得多,但须受开孔壳体和补强接管的尺寸限制。

这种方法优点是:克服等面积法的缺点,在转角处采用圆滑过渡,减少结构形状的突变,减小应力集中程度。

将补强面积集中在应力最高点,充分利用补强面积,使补强更经济、合理。

对比分析

3.1.等面积法

等面积法顾名思义:壳体截面因开孔被削弱的承受强度的面积,须有补强材料予以等面积补偿,其实质是壳体截面因开孔丧失的强度,即被削弱的“强度面积”A乘以壳体材料在设计温度下的许用应力[σ]t ,即A[σ]t

,应由补强材料予以补偿,当补强材料与壳体材料相同时,则补强面积就等于削弱的面积,故称等面

积法。

由于该方法仅从计算截面的一次平均应力概念出发,只考虑壳体计算截面的承载能力与内压的平衡,因此是属于满足静力强度的简单方法。

它对开孔结构安定性的保障是通过双向受拉伸的无限大平板开孔问题所导出的孔边应力集中系数≤3的模型近似加以考虑的,不过,此法由于长时间的使用,一般压力容器使用条件也能满足安定性要求,因此在工程设计中有着广泛的应用。

3.2.分析法

该方法是基于较复杂的壳体极限分析方法,即根据塑性失效的观点,假定部件由弹性—理想塑性材料构成,认为结构在相当多的部分发生屈服前不产生变形,且不考虑残余应力对结构的影响。

当加载时,最初材料呈弹性变形,随着载荷的继续增加,将在某

处产生屈服。

当载荷进一步增加时,屈服层便扩展以至增加到足以引起恒定载荷作用下产生流动,这时的载荷便称作极限载荷,其分析方法也称作极限分析法。

由于该方法仅从开孔结构的极限载荷出发,也是一种考虑静力强度的计算方法。

采用此方法计算时,其开孔附近应力集中区的最大应力将允许有较高的许用值,结果将使开孔附近的最大应力作用沿着整个壁厚方向发生屈服,但是,由于它是局部的,因而不会导致容器失效。

从以上数据可以看出,分析法无论从受力、还是补强厚度上都比等面积补强法优越得多,但分析法无论从选材还是制造上要求都很严格,必须将接管根部与壳体连接处做成一整体结构,适合于高压容器的开孔补强,而等面积补强法更适合中低压容器的开孔补

强。

适用范围

4.1.等面积法

适用于压力作用下壳体和平封头上的圆形、椭圆形或长圆形开孔。

当在克体上开椭圆形或长圆形孔时,孔的长径与短径之比应不大于2.0。

4.1.1.对于圆筒

当筒体内径Di≤1500mm时,开孔最大直径dop≤Di

,且dop≤520mm;

当筒体内径Di>1500mm时,开孔最大直径dop≤Di

,且dop≤1000mm。

4.1.2.凸形封头或球壳的开孔最大直径dop≤Di。

4.1.3.锥形封头开孔的最大直径dop≤Di

,Di为开孔中心处的锥体内直径。

注:开孔最大直径dop对椭圆形或长圆孔开孔指长轴尺寸。

4.2.分析法

本方法是根据弹性薄壳理论得到的应力分析法,用于内压作用下具有径向接管圆筒的开孔补强设计,其适用范围如下:

4.2.1.d ≤0.9 D ,且max[0.5,d/D] ≤σet/σe≤1.5。

设计举例

在牙哈项目中设计的12.6-1200×6000高压计量分离器,它的设计条件是:设计压力为

12.6MPa,设计温度为50℃,筒体直径为

DN1200mm,开孔从DN25~DN400不等。

下面

以一个DN450开口接管为例说明密集补强法的优越性:首先按照内压容器计算公式,如果开DN450的孔,采用等面积法,由于开口补强,筒体厚度应为64mm,如果按照分析法计算,同样接管厚度为

48mm不变的情况下,筒体厚度为58mm,减薄了6mm。

通过以上分析比较,容器除了受内压外,在接管上还有各种外载及温度的作用,因此,开孔以后不但削弱了器壁强度,并在开孔周围产生了局部峰值应力,其数值很大,通常达到正常应力的5-6倍,因此容器破坏除了因材质、制造等原因引起以外,开孔附近应力集中也是容器破坏的一个相当重要的原因。

压力容器往往是石油、化工生产中的主要设备,制造要求较高,金属消耗量大,因此设计时要根据使用条

件、制造、安装等全面考虑。

针对某一点的应力状态具体分析,使筒体的开孔补强计算更经济、合理、减少投资,因此正确计算开孔附近局部应力大小并选择恰当的的补强计算方法是非常重要的。

可在这里输入个人/品牌名/地点

Personal / Brand Name / Location Can Be Entered Here。