压力容器设计 开孔和开孔补强设计

压力容器开孔补强设计

内径Di≤1500mm时,开孔最大直径d≤

,且d≤520mm;

内径Di>1500mm时,开孔最大直径d≤

,且d≤1000mm。

*

中心处的锥壳内直径。

b. 凸形封头或球壳上开孔最大直径d≤

。

c. 锥壳(或锥形封头)上开孔最大直径d≤

,Di为开孔

d. 在椭圆形或碟形封头过渡部分开孔时,其孔的中心线宜垂直 于封头表面。

4.3.5 开孔和开孔补强设计

4.3.5 开孔和开孔补强设计

补强材料一般需与壳体材料相同,若补强材料许用应力小于壳体材料许用应力,则补强面积按壳体材料与补强材料许用应力之比而增加。若补强材料许用应力大于壳体材料许用应力,则所需补强面积不得减少。

要求:

孔周边会出现较大的局部应力,采用分析 设计标准中规定的方法和压力面积法等方 法进行分析计算。

表4-14 不另行补强的接管最小厚度 mm

6.0

5.0

4.0

3.5

89

76

65

57

48

45

38

32

25

接管公称外径

最小厚度

*

四、等面积补强计算

GB150对开孔最大直径的限制:

主要用于补强圈结构的补强计算。

基本原则:

使有效补强的金属面积,等于或大于开孔 所削弱的金属面积。

(1)允许开孔的范围

图4-37 (b)厚壁接管补强

高强度低合金钢制压力容器由于材料缺口敏感性较高,一般都采用该结构,但必须保证焊缝全熔透。

应用

4.3.5 开孔和开孔补强设计

*

过程设备设计

厚壁接管补强

开孔和开孔补强设计

过程设备设计

压力容器的开孔与补强

压力容器的开孔与补强压力容器是一种用于储存和运输高压气体、液体或气体液体混合物的装置。

由于容器内部承受着巨大的压力,因此对于压力容器的结构设计和制造质量的要求非常高,尤其是它的壁厚和容积大小等参数必须经过精密计算和实验验证。

然而,即使设计和制造工艺都非常优秀,压力容器在使用过程中,也一定会出现开孔或由于压力过高而造成形变或者破裂的情况。

为了避免这种情况的发生,我们可以采用开孔和补强两种方法进行预防和解决。

开孔是一种常见的预防压力容器事故的方法。

通过在容器的垂直和水平方向上开孔,可以使容器内部受到更好的冷却和通风,从而减少容器内部压力的累积。

另一方面,开孔的位置也可根据容器内部压力变化而进行调整,使事故的风险降到最低。

此外,设定开孔的位置和数量还可以为维护和保养提供更大的便利。

例如在容器的底部开孔,可以更轻松地清除容器内部积存的物质。

尽管开孔是一种有效的预防措施,但在一些情况下,由于开孔会改变容器的整体结构,从而降低容器的承载能力。

这时,可以采用补强的方法来保证容器的安全。

补强的方法主要是在容器受力较大的地方加装加强筋或者钢板等材料来提高容器的强度和承载能力。

这种方法的优点是可以增加整个容器的稳定性和韧性,从而避免容器内部压力过高而造成的泄漏和破裂等意外事件的发生。

需要注意的是,在进行压力容器的开孔和补强的时候,我们必须严格遵守国家标准,以确保容器的质量和安全。

另外,在进行相关的维修和改装时必须由具备相关资质、资历的专业人员进行操作,这样可以有效地避免其他安全隐患的发生。

最后,压力容器在工业生产和人们的日常生活中发挥着重要的作用,但与之相关的安全问题也时刻需要引起人们的重视。

因此,在日常生活和工作中,我们应该尽可能地避免对压力容器的摩擦和碰撞,同时,也应该注意对其的定期检查和维修,以避免意外事件的发生。

第十二章压力容器的开孔补强

m

23

(三)应力集中系数的计算

3.椭圆形封头开孔的应力集中系数 椭圆形封头开孔的应力集中系数可以近似的采 用上述球壳开孔接管的曲线,只要将椭圆中心处的 曲率半径折算为球的半径即可

Ri KDi

式中K为修正系数 Di为椭圆封头的内直径 Ri为折算为球壳的当量半径

13

(一)开孔的应力集中

1.平板开小孔的应力集中

σ

σθ

σθ

r

θ σθ σ

max=3σ

σγ

σ

a

r 0

图12-1 平板开小孔时应力集中

平板开孔的最大应力在孔边 孔边沿r=a处: 0,

2

处

2

max 3

14

一、开孔应力集中及应力集中系数

(一)开孔的应力集中 1.平板开小孔的应力集中

10

第二节 开孔及补强设计

一、开孔应力集中及应力集中系数

二、开孔补强设计的要求

三、等面积补强计算

11

一、开孔应力集中及应力集中系数

容器开孔接管后在应力分布与强度方面会带来下 列影响: 1. 开孔破坏了原有的应力分布并引起应力集中。 2. 接管处容器壳体与接管形成结构不连续应力。 3. 壳体与接管连接的拐角处因不等截面过渡而引 起应力集中。 上述三种因素均使开孔或开孔接管部位的 引力比壳体中的膜应力大,统称为开孔或接管 部位的应力集中。

1

第一节 总体设计问题概述

结果在开孔和接管处的局部地区,应力可能达到很大的数值 。这样高的局部应力,有时再加上接管上还受到其他外部载 荷(例如安装的附加弯短、热应力等)以及开孔结构在制造 过程中难兔产生的残余应力等,于是开孔附近往往就成为容 器的破坏源。因此必须对开孔处进行强度校核,如不能满足 强度要求,则必须进行补强。

容器的开孔补强

容器的开孔补强

一、开孔应力集中现象及其原因

由于各种工艺、结构、操作、维护检修等方面的要求,需要在压力容器上和封头上开孔或安装接 管。例如人孔、手孔、介质的出入口等。容器开孔之后,由于器壁金属的连续性受到破坏,在 孔边附近的局部地区,应力会急剧增加。这种局部的应力增长现象,称为“应力集中”。在应

力集中区城的最大应力值,称之为“应力峰值”。

容器的开孔补强

二、开孔补强设计Hale Waihona Puke 原则与补强结构1.补强设计原则

(1)等面积补强法的设计原则 (2)塑性失效补强原则

2.补强形式

目前采用的补强形式主要有:①内加强平齐接管;②外加强平齐接管;③对称加 强凸出接管;④密集补强

3.补强结构

(1)补强圈补强结构 (2)加强元件补强结构

(3)整体补强结构

4.等面积补强法的设计

(1)开孔有效补强范围的计算 (2)补强面积的计算

容器的开孔补强

环保设 备

压力容器的开孔与补强

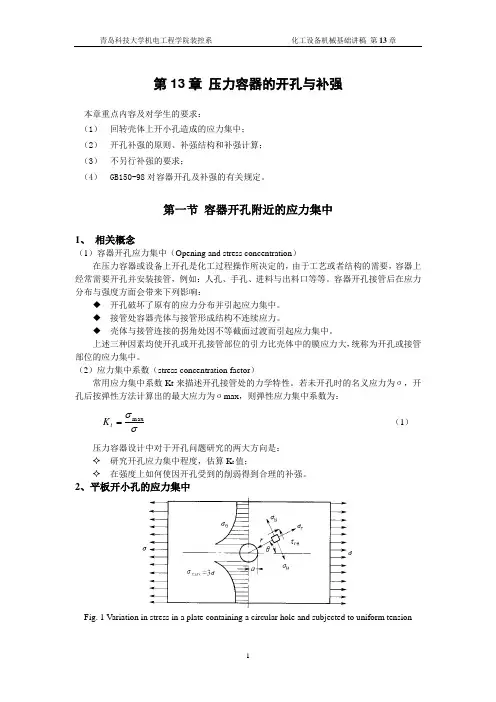

第13章 压力容器的开孔与补强本章重点内容及对学生的要求:(1) 回转壳体上开小孔造成的应力集中; (2) 开孔补强的原则、补强结构和补强计算; (3) 不另行补强的要求;(4) GB150-98对容器开孔及补强的有关规定。

第一节 容器开孔附近的应力集中1、 相关概念(1)容器开孔应力集中(Opening and stress concentration )在压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔并安装接管,例如:人孔、手孔、进料与出料口等等。

容器开孔接管后在应力分布与强度方面会带来下列影响:◆ 开孔破坏了原有的应力分布并引起应力集中。

◆ 接管处容器壳体与接管形成结构不连续应力。

◆ 壳体与接管连接的拐角处因不等截面过渡而引起应力集中。

上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。

(2)应力集中系数(stress concentration factor )常用应力集中系数Kt 来描述开孔接管处的力学特性。

若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax ,则弹性应力集中系数为:σσmax=t K (1) 压力容器设计中对于开孔问题研究的两大方向是: ✧ 研究开孔应力集中程度,估算K t 值;✧ 在强度上如何使因开孔受到的削弱得到合理的补强。

2、平板开小孔的应力集中Fig. 1 Variation in stress in a plate containing a circular hole and subjected to uniform tension设有一个尺寸很大的巨型薄平板,开有一个圆孔,其小圆孔的应力集中问题可以利用弹性力学的方法进行求解。

承受单向拉伸应力开小圆孔的应力集中如图1所示,只要板宽在孔径的5倍以上,孔附近的应力分量为:⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛-+-=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫⎝⎛+-+⎪⎪⎭⎫ ⎝⎛-=θστθσσσθσσσθθ2sin 32122cos 312122cos 34121242224222422222r a r a r a r a r a r a ra r r (2) 平板开孔的最大应力在孔边 2πθ±=处, 孔边沿a r =处:σσστπθθθ3,0max 2===±=r应力集中系数:0.3max==σσt K 3、薄壁球壳开小圆孔的应力集中如图2所示,球壳受双向均匀拉伸应力作用时,孔边附近任意点的受力为:Fig. 2 Variation in stress in a sphere shell containing a circular hole孔边处r=a ,σσ2max = , 应力集中系数0.2max==σσt K 4、薄壁圆柱开小圆孔的应力集中如图3所示,薄壁柱壳两向薄膜应力δσ21pD =,δσ42pD =,如果开有小圆孔,则孔边附近任意点的受力为:⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛-+-=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫⎝⎛+-+⎪⎪⎭⎫ ⎝⎛-=θστθσσσθσσσσθθ2sin 32142cos 3141432cos 34122312422214212242222122r a r a r a r a r a r a ra r r (3)Fig. 3 Variation in stress in a cylindrical shell containing a circular hole孔边处r 1r 3r=a,=0,=(-con2),=02θθσσθστ。

开孔补强设计在压力容器设计中的运用

2016年12月开孔补强设计在压力容器设计中的运用黄集旭(温州新星设备安装有限公司,浙江温州325011)摘要:在压力容器设计中,开孔的目的是满足接管、检查和功能测试等的要求,而对开孔进行补强则是防止在该处产生应力集中危险因素,从而压力容器整体结构的安全。

在本案,笔者简要论述开孔补强设计在压力容器设计中的运用。

关键词:压力容器;补强圈补强;整体补强压力容器开孔后,会在开孔处产生局部性的边缘应力,因此需用补强圈、厚壁管和整锻件等进行补强,而若要维持压力容器的整体强度,则需补强由开孔外壁削弱的强度,注意在压力容器开孔补强中,应将开孔的数量、位置和容器的要求等考虑其中。

据此,本案分别从如下方面来浅析开孔补强设计在压力容器设计中的运用:1补强圈补强设计补强圈补强是一种局部补强形式,其具有焊缝小、结构简单等优点及其适用条件如下:补强圈厚度小于等于1.5δn、钢材的Rm小于540MPa,壳体厚度小于等于38mm,注意补强圈的用材应与壳体一致。

补强圈补强一般是将补强板焊在压力容器壁上,以增加该处的金属厚度及开孔边沿的强度。

但在这一过程中,建议注意如下事项:一是严控补强板的厚度,保证其小于等于压力容器开孔处厚度的1.5倍,否则会增大容器的不连续应力;二是用于补强板的钢材应具有良好的延展性和塑性,一般保证其在常温下的屈服强度ReL小于等于400MPa;三是焊缝采用全焊透结构,并在补强圈上开M10通孔,通过充气的方式来检验补强圈的焊透性;四是当压力容器使用环境的温差较大、氧化性和腐蚀性较强时及容器的载荷变化较大时,不易选取补强圈补强方式。

综上,鉴于补强金属处于开孔应力集中区及其补强效果较好,则建议用在高强度、低合金的钢容器中。

2厚壁接管补强设计在压力容器设计中,厚壁接管补强方式应用较为普遍。

针对厚壁接管补强,其首要步骤是选材,即以压力容器的使用条件及壳体材料为选材依据,注意其应与压力容器的壳体材料一致。

此外,在厚壁接管补强设计时,还应明确如下要点:一是不得选用强度比母材壳体大的接管材料,以免影响焊接效果;二是若选用强度比母材壳体小的接管材料,应增加接管的壁厚,以提高其补强效果,注意适当缩减接管的流通面积;三是为了减小加工误差,可选用锻件加工或无缝钢管,注意两种材料的使用条件有所区别,即当设计压力低及壁厚要求低时,选用无缝钢管,反之则选用锻件加工,从而满足压力容器开孔的补强要求。

开孔与开孔补强解读

A 0.5dop p

开孔率(开孔直径与平盖直径之比)大于0.5的 平盖,受力与法兰相近,故其开孔补强按法兰或反 向法兰计算。

有效补强范围:

两个方向的补强范围 (1)沿壳体经线方向的补强范围: B 2dop 是依据受均匀拉伸作用的开小孔大平板,孔 边局部应力集中的衰减范围确定的。 (2)沿接管轴线方向的补强范围:h d op nt 是依据圆柱壳在端部均布载荷作用时,柱壳 中局部环向薄膜应力的衰减范围确定的。

2.2分析法适用的范围

2.3不另行补强的最大开孔直径

3.,属于拉伸强度补偿。为保障内压壳体开 孔局部截面的拉伸强度,从补偿角度讲:壳 体由于开孔丧失的拉伸承载截面积应在孔边 有效补强范围内等面积地进行补偿,俗称等 面积补强。

等面积补强法对开孔边缘的二次应力的 安定性问题是通过限制开孔形状、长短径之 比和开孔范围(开孔率)间接加以考虑的, 使孔边的局部应力得到一定的控制。 等面积补强法对开孔边缘的峰值应力问 题未加考虑,为此不适用于疲劳容器的开孔 补强。

2. GB150.3-2011中开孔补强的计算包括等面 积法和分析法。 2.1适用范围:

3.2单个开孔补强的等面积法适用范围:

3.3补强的结构形式 1)补强圈补强

接管壁厚选用,特别是小接管的壁厚选 用常出现不合理的现象。 对于要求接管与壳体的焊接接头采用全 焊透的结构时,接管壁厚应取≥1/2壳体壁厚 或取接管壁厚≥6mm两者的较小值。 对于坡口熔敷金属量大的焊接接头,当 壳体壁厚大于16mm时接管壁厚应大于8mm; 当壳体壁厚较大(壁厚≥ 20mm)时,接管与 壳体的连接焊缝宜采用双面坡口。 对于低温压力容器,与壳体相焊的接管 壁厚应不小于5mm,其中DN≤50的短接管宜 采用锻造的厚壁管或异径管。

浅析压力容器常规设计规范中的开孔补强设计

浅析压力容器常规设计规范中的开孔补强设计压力容器常规设计规范中的开孔补强设计是为了提高容器的强度和稳定性,减小应力集中,避免开裂和变形等问题。

在设计过程中,需要考虑容器的功能和使用条件,合理确定开孔位置、大小和数量,并采取适当的补强措施。

开孔补强设计中的关键问题是如何确定开孔的位置和大小。

开孔的位置应尽量避免处于应力集中区域,如容器的角部、焊缝附近等。

开孔的大小则需要根据承受的载荷和应力水平来确定。

一般来说,开孔的面积不应超过容器壁的总面积的30%。

当开孔过大时,容器壁的强度和刚度会大大降低,容易导致变形和破裂。

在确定开孔位置和大小之后,可以考虑采取以下几种方式进行开孔补强设计:1.增加开孔的边缘钝化半径:开孔边缘的过渡半径越大,应力集中程度越小。

在常规设计中,一般要求开孔边缘的钝化半径为开孔直径的1.5倍。

2.添加补强环:在开孔边缘处添加环形补强,可以有效减小应力集中,提高强度和稳定性。

补强环的尺寸和数量需要根据开孔的大小和容器的使用条件来确定。

3.增加开孔区域的厚度:开孔附近可以增加壁厚,提高容器的强度和刚度,减小应力集中。

墙厚增加的大小需要根据应力分布和容器的使用条件来确定。

4.使用合适的补强片:在开孔的附近添加合适的补强片,可以提高容器的强度和稳定性。

补强片的材料和尺寸需要根据容器的使用条件和承载能力来确定。

5.考虑应力分配:在设计过程中需要考虑容器的应力分配情况,避免应力集中。

可以采用软件模拟和实验测试等方法来确定应力分布和开孔补强设计的有效性。

在进行开孔补强设计时,还需要考虑容器的材料特性、制造工艺和维修等问题。

同时,需要按照国家和行业的相关规范和标准进行设计,确保容器的安全可靠性。

总之,开孔补强设计是压力容器常规设计规范中的重要环节,对容器的强度、稳定性和可靠性起着至关重要的作用。

合理选择开孔位置和大小,采取合适的补强措施,能够有效减小应力集中,提高容器的安全性能。

2020年压力容器的开孔与补强

(情绪管理)压力容器的开孔和补强第13章压力容器的开孔和补强本章重点内容及对学生的要求:(1)回转壳体上开小孔造成的应力集中;(2)开孔补强的原则、补强结构和补强计算;(3)不另行补强的要求;(4)GB150-98对容器开孔及补强的有关规定。

第壹节容器开孔附近的应力集中1、关联概念(1)容器开孔应力集中(Openingandstressconcentration)于压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔且安装接管,例如:人孔、手孔、进料和出料口等等。

容器开孔接管后于应力分布和强度方面会带来下列影响:◆开孔破坏了原有的应力分布且引起应力集中。

◆接管处容器壳体和接管形成结构不连续应力。

◆壳体和接管连接的拐角处因不等截面过渡而引起应力集中。

上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。

(2)应力集中系数(stressconcentrationfactor)常用应力集中系数Kt来描述开孔接管处的力学特性。

若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax,则弹性应力集中系数为:(1)压力容器设计中对于开孔问题研究的俩大方向是:✧研究开孔应力集中程度,估算K t值;✧于强度上如何使因开孔受到的削弱得到合理的补强。

2、平板开小孔的应力集中Fig.1Variationinstressinaplatecontainingacircularholeandsubjectedtouniformtension 设有壹个尺寸很大的巨型薄平板,开有壹个圆孔,其小圆孔的应力集中问题能够利用弹性力学的方法进行求解。

承受单向拉伸应力开小圆孔的应力集中如图1所示,只要板宽于孔径的5倍之上,孔附近的应力分量为:(2)平板开孔的最大应力于孔边处,孔边沿处:应力集中系数:3、薄壁球壳开小圆孔的应力集中如图2所示,球壳受双向均匀拉伸应力作用时,孔边附近任意点的受力为:Fig.2Variationinstressinasphereshellcontainingacircularhole孔边处r=a,,应力集中系数4、薄壁圆柱开小圆孔的应力集中如图3所示,薄壁柱壳俩向薄膜应力,,如果开有小圆孔,则孔边附近任意点的受力为:(3)Fig.3Variationinstressinacylindricalshellcontainingacircularhole孔边处。

压力容器的开孔与补强

第13章 压力容器的开孔与补强本章重点内容及对学生的要求:(1) 回转壳体上开小孔造成的应力集中;(2) 开孔补强的原则、补强结构和补强计算;(3) 不另行补强的要求;(4) GB150-98对容器开孔及补强的有关规定。

第一节 容器开孔附近的应力集中1、 相关概念(1)容器开孔应力集中(Opening and stress concentration )在压力容器或设备上开孔是化工过程操作所决定的,由于工艺或者结构的需要,容器上经常需要开孔并安装接管,例如:人孔、手孔、进料与出料口等等。

容器开孔接管后在应力分布与强度方面会带来下列影响:◆ 开孔破坏了原有的应力分布并引起应力集中。

◆ 接管处容器壳体与接管形成结构不连续应力。

◆ 壳体与接管连接的拐角处因不等截面过渡而引起应力集中。

上述三种因素均使开孔或开孔接管部位的引力比壳体中的膜应力大,统称为开孔或接管部位的应力集中。

(2)应力集中系数(stress concentration factor )常用应力集中系数Kt 来描述开孔接管处的力学特性。

若未开孔时的名义应力为σ,开孔后按弹性方法计算出的最大应力为σmax ,则弹性应力集中系数为:σσmax =t K (1) 压力容器设计中对于开孔问题研究的两大方向是:✧ 研究开孔应力集中程度,估算K t 值;✧ 在强度上如何使因开孔受到的削弱得到合理的补强。

2、平板开小孔的应力集中Fig. 1 Variation in stress in a plate containing a circular hole and subjected to uniform tension设有一个尺寸很大的巨型薄平板,开有一个圆孔,其小圆孔的应力集中问题可以利用弹性力学的方法进行求解。

承受单向拉伸应力开小圆孔的应力集中如图1所示,只要板宽在孔径的5倍以上,孔附近的应力分量为:⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛-+-=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫ ⎝⎛+-+⎪⎪⎭⎫ ⎝⎛-=θστθσσσθσσσθθ2sin 32122cos 312122cos 34121242224222422222r a r a r a r a r a r a r a r r (2) 平板开孔的最大应力在孔边 2πθ±=处, 孔边沿a r =处:σσστπθθθ3,0max 2===±=r 应力集中系数:0.3max ==σσt K 3、薄壁球壳开小圆孔的应力集中如图2所示,球壳受双向均匀拉伸应力作用时,孔边附近任意点的受力为:Fig. 2 Variation in stress in a sphere shell containing a circular hole孔边处r=a ,σσ2max = , 应力集中系数0.2max ==σσt K 4、薄壁圆柱开小圆孔的应力集中如图3所示,薄壁柱壳两向薄膜应力δσ21pD =,δσ42pD =,如果开有小圆孔,则孔边附近任意点的受力为:⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫⎪⎪⎭⎫ ⎝⎛-+-=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+=⎪⎪⎭⎫ ⎝⎛+-+⎪⎪⎭⎫ ⎝⎛-=θστθσσσθσσσσθθ2sin 32142cos 3141432cos 34122312422214212242222122r a r a r a r a r a r a r a r r (3)Fig. 3 Variation in stress in a cylindrical shell containing a circular hole孔边处r 1r 3r=a,=0,=(-con2),=02θθσσθστ。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直径开孔容器等。

2020/4/22

12

4.3.5 开孔和开孔补强设计

二、开孔补强设计准则

开孔补强设计: 指采取适当增加壳体或接管厚度的方法将应 力集中系数减小到某一允许数值。

开孔补强设计准则

弹性失效设计准则——等面积补强法 塑性失效准则—极限分析法

2020/4/22

13

4.3.5 开孔和开孔补强设计

2020/4/22

16

四、等面积补强计算

主要用于补强圈结构的补强计算 GB150对开孔范围的要求:

(1)对开孔直径的限制

开孔部位

允许开孔孔径

筒体 凸形封头

Di≤1500mm:d≤ Di/2,且不大于520mm; Di>1500mm: d≤ Di/3,且不大于1000mm

d≤ Di/2

平板形封头

d≤ Di/2

2020/4/22

15

4.3.5 开孔和开孔补强设计

三、允许不另行补强的最大开孔直径

强度裕量

接管和壳体实际厚度大于强度需要的厚度 接管根部有填角焊缝 焊接接头系数小于1但开孔位置不在焊缝上等等

上述因素相当于对壳体进行了局部加强,降低了薄膜应力从 而也降低了开孔处的最大应力。因此,对于满足一定条件的 开孔接管,可以不予补强。

优点:

补强金属集中于开孔应力最大部位,能最有效地降低 应力集中系数;可采用对接焊缝,并使焊缝及其热影 响区离开最大应力点,抗疲劳性能好,疲劳寿命只降 低10~15%。

缺点: 锻件供应困难,制造成本较高。

应用: 重要压力容器,如核容器、材料屈服点在500MPa以

上的容器开孔及受低温、高温、疲劳载荷容器的大

缺点: 1)与壳体金属之间不能完全 贴合,传热效果差,在中温以 上使用时,存在较大热膨胀差, 在补强局部区域产生较大的热 应力; 2)与壳体采用搭接连接,难 以与壳体形成整体,抗疲劳性 能差。

2020/4/22

图4-37 (a) 8

4.3.5 开孔和开孔补强设计

应用: 一般使用在: 静载、常温、中低压、 材料的标准抗拉强度低于540MPa、 补强圈厚度小于或等于1.5δn、 壳体名义厚度δn不大38mm的场合。

4. 压力容器设计 CHAPTER Ⅳ

Design of Pressure Vessel

4.3 常规设计

4.3.5 开孔和开孔补强设计

2020/4/22

1

压力容器开孔

2020/4/22

2

压力容器开孔

2020/4/22

3

4.3.5 开孔和开孔补强设计

压力容器的轻型化 发展使其显得越加

严重!

开孔带来的问题

m

n

削弱器壁的强度 产生高的局部应力

m

n

2020/4/22

4

开孔接管根部应力集中的特点

• 应力集中的范围是很有限的 • d/D越大,应力集中越严重 • δ/D越小,应力集中越严重 • 增大接管壁厚,可减小应力集中 • 球壳上开孔的应力集中小于柱壳上开孔的应力集中

2020/4/22

5

应力集中对容器安全使用的影响

(1)等面积补强

定义:壳体因开孔被 削弱的承载面积,须 有补强材料在离孔边 一定距离范围内予以

等面积补偿。

问题:没有考虑开孔处应力集中的 影响,没有计入容器直径变化的影 响,补强后对不同接管会得到不同 的应力集中系数,即安全裕量不同, 因此有时显得富裕,有时显得不足。

原理:以双向受拉伸的无限 大平板上开有小孔时孔边的 应力集中作为理论基础的, 即仅考虑壳体中存在的拉伸 薄膜应力,且以补强壳体的 一次应力强度作为设计准则。 故对小直径的开孔安全可靠。

B=2d B=d+2δn+2δnt

(4-79)

2020/4/22

式中 B—补强有效宽度,mm; δn—壳体开孔处的名义厚度,mm; δnt—接管名义厚度,mm。

20

4.3.5 开孔和开孔补强设计

内外侧有效高度: 按式(4-80)和式(4-81)计算,分别取式中较小值

外侧高度

h1 dnt

应力集中

局部 塑性 变形

疲劳裂纹

破裂

交变 载荷

2020/4/22

6

4.3.5 开孔和开孔补强设计

一、补强结构

局部补强

补强结构

整体补强

补强圈补强 厚壁接管补强 整锻件补强

2020/4/22

7

4.3.5 开孔和开孔补强设计

(1)补强圈补强 结构: 补强圈贴焊在壳体与接管连接处,见(a)图。

优点: 结构简单,制造方便,使用经验丰富;

锥形封头

2020/4/22

d≤ Di/3

注:此处的Di是指开孔中心处锥体内直径

17

(2)在椭圆封头或碟形封头过渡部分开孔时,其孔的中心 线宜垂直于封头表面

(3)尽量不在焊缝上开孔,如果避不开必须在焊缝上开孔 时,则在开孔中心为圆心,以1.5倍开孔直径为半径的圆 中所包容的焊缝,必须进行100%的探伤。

标准:

HG21506-92《补强圈》,JB/T4736-95《补强圈》

2020/4/22

9பைடு நூலகம்

4.3.5 开孔和开孔补强设计

(2)厚壁接管补强

结构: 特点:

在开孔处焊上一段厚壁接管,见(b)图。

补强处于最大应力区域,能更有效地降低应力集中 系数。接管补强结构简单,焊缝少,焊接质量容易

检验,补强效果较好。

应用:

高强度低合金钢制压力

容器由于材料缺口敏感 性较高,一般都采用该

结构,但必须保证焊缝 全熔透。

2020/4/22

图4-37 (b) 10

4.3.5 开孔和开孔补强设计

(3)整锻件补强

整体锻件

图4-37 (c)

2020/4/22

11

4.3.5 开孔和开孔补强设计

结构: 将接管和部分壳体连同补强部分做成整体锻件,再与 壳体和接管焊接,见(c)图。

2020/4/22

优点:长期实践经验,简单易 行,当开孔较大时,只要对其 开孔尺寸和形状等予以一定的 配套限制,在一般压力容器使 用条件下能够保证安全,因此 不少国家的容器设计规范主要 采用该方法,如ASME Ⅷ-1和 GB150等。

14

4.3.5 开孔和开孔补强设计

(2)极限分析补强

定义:

带有某种补强结构的接管与壳体发生塑性失效时的极 限压力和无接管时的壳体极限压力基本相同。

3d

2020/4/22

100%探伤

18

4.3.5 开孔和开孔补强设计

(3)有效补强范围 在一定范围内能起 补强作用,除了此 范围,则起不到补 强作用。

有效补强区:

矩形WXYZ, 见图4-38。

2020/4/22

图4-38

19

4.3.5 开孔和开孔补强设计

有效宽度B: 按式(4-79)计算,取二者中较大值