原料加热炉的DCS控制

油田上常用加热炉控制系统

油田上常用加热炉控制系统(XYC114)摘要:介绍油田上常用加热炉的控制系统原理、技术特点,通过现场实例说明加热炉控制系统的类型,并进行对比,阐述加热炉控制系统发展方向。

关键词:加热炉控制系统 PLC 程控器1前言随着工业的发展,能源利用率的要求越来越高,锅炉作为将一次能源转化为二次能源的重要设备,其控制和管理也越来越多。

大中型锅炉采用先进的DCS、FCS,但是对于油田上的加热炉容量普遍小于10t/h,而且只用两三台时,根据经济水平能力一般不会选用价格昂贵的大型控制系统,一般采用燃烧器的独立系统和PLC控制系统。

2 燃烧器的独立燃烧系统燃烧器的独立燃烧系统适用于小型常压锅炉,一般不向上位机上传现场参数数据,以油田井口加热炉为例,燃烧器本身就是一种自动化程度较高的机电一体化设备,从其功能可分为:送风系统、点火系统、监测系统、燃料系统、电控系统。

送风系统:向燃烧室里送入一定风速和风量的空气,其主要部件有:壳体、风机马达、风机叶轮、风枪火管、风门控制器、风门档板、凸轮调节机构、扩散盘;点火系统:点燃空气与燃料的混合物,其主要部件有:点火变压器、点火电极、电火高压电缆;监测系统:保证燃烧器安全、稳定的运行,其主要部件有火焰监测器(UV光电管或火焰探针)、压力监测器(空气压力开关、燃气压力开关)、温度监测器等;燃料系统:保证燃烧器燃烧所需的燃料。

燃油燃烧器的燃料系统主要有:油管及接头、油泵、电磁阀、喷嘴、重油预热器。

燃气燃烧器主要有过滤器、调压器、电磁阀组、点火电磁阀组、燃料蝶阀;电控系统:是以上各系统的指挥中心和联络中心,主要控制元件为程控器,是按时序编成的集成逻辑电路,针对不同的燃烧器配有不同的程控器,常见的程控器有:LFL系列、LAL系列、LOA系列、LGB系列,其主要区别为各个程序步骤的时间不同。

对于油田井口加热炉是以加热炉的原油出口为控制指标,实际是对水浴温度进行调节,温度变送器把温度信号传送到温度比调仪,并通过比调仪对比实测值与目标值,进行PID 调节,然后传送执行信号到时凸轮调节机构或伺服机按设定比例配置燃气量和空气量。

PLC、DCS、ESD和SIS如何分清及如何选择?

PLC、DCS、ESD和SIS如何分清及如何选择?SIS是近年来的热门话题,开过无数讨论、解读、解答、贯彻会议。

相信关注功能安全的圈友们,都听过、读过或者研究过“安监总管三 [2014] 116号国家安全监管总局关于加强化工安全仪表系统管理的指导意见”这篇文章,此文至今已过去了将近十年,这过程中一系列相关问题使一些技术人员既明白、又含糊。

将把一些问题和质疑整理一番,辨析异议。

原则问题:要不要上SIS?不少“专家”和管理人员认为似乎只有上了SIS才能保证安全、心安理得、万无一失,神话了SIS,让其承担了过多的期待。

问1:装置上不上SIS,到底谁说了算?答:首先,我们要搞清楚SIS是干什么用的,其实SIS没有想象的那么神秘,其功能和安全阀、爆破片等一样,就是一个安全的保护层。

那么SIS和其它保护层有什么不一样呢,其实SIS是用于消除BPCS、安全阀、爆破片等独立保护层所未能消除的残余风险。

就装置该不该上SIS,何龙老师认为涉及毒性气体、液化气体、剧毒液体的一级或者二级重大危险源,应配备独立的安全仪表系统(SIS)。

对于仪表回路等级在SIL1及以上的需要独立的SIS来消除安全风险。

(这条有争议,因为在GB/T50770正文中为SIL1宜与过程控制系统独立,也就是说推荐独立但不强制独立,但是在条文解释中又说SIL1不应在过程控制系统中实现,但是规范中有言在先,条文解释不具备和正文同等的效力),目前大量的SIL1在过程控制系统实现,这是现状。

叶向东老师认为应该对装置的工艺、流程、设备、配管、仪表等进行危险与可操作分析(HAZOP),评估并确定装置是否有SIL1,2,3的回路,如果有,则需要SIS,否则不需要SIS。

其次是管理者(业主或保险公司)有权自行决定是否采用SIS,可以不经HAZOP分析确定决策,如果管理者说需要SIS,SIL等级也由管理者确定,该说法来自IEC61511。

如果说不需要SIS,则可以不要,风险和灾难后果由决策者自行承担。

基于Epks的加热炉DCS系统升级改造

升 级改 造前 , 3座 加 热 炉 的燃 控 系 统 独 立 运

行, 其 网络结 构见 图 1 。从 图 1可 以看 出 , D C S控

制 器通 过 C o n t r o l N e t 网络 与 服 务器 的 P C I C卡连

W a n g Z h e n x i n g G u X i n j u n

( H o t R o l l i n g P l a n t o f Me i s h a n I r o n& S t e e l C o . , N a n j i n g 2 1 0 0 3 9 )

・ 6 】・

卡 。采 用屏 蔽 双绞 线连 接 , 为 了正确 区分 , 双 绞 线

要做 好 A、 B标 记 , 最 好 标 出从 哪 里 到 哪 里 , 为 以

面模 块命 名 冲突 , v b s c r i p调用 错误 等引起 。

2 . 3 调试

后 维护 查 找故 障做 好准 备 。 原 控制 系 统 的卡件 全部 要 刷成 最新 版本 的固 件, 包括控制模块 , 冗余模块 , 通信模块 以及部分 1 0模 块 ( 视具 体情 况 而定 ) , 固件升 级按 照 加 热 炉 停 炉检 修计 划 , 停 1座 炉 子 时利 用 1天 时 间刷 固 件, 下装 程序 。因此 整个 系 统分 3次 刷新 完毕 , 没 有 给生 产带 来任 何 不利 影 响 。

改造 的 目标 是采 用 r r E网络 结 构 和 最新 的 R 4 0 0 系列 软件 , 容 错 以太 网 F r E( F a u l t T o l e r a n t E t h e r —

DCS实训报告

专业综合课程设计题目:加热炉集散控制系统设计专业:电气工程及其自动化班级:电气11-5班姓名:温遂云学号:11034020525指导老师:康珏设计时间2014 年10 月8 日至2015 年11 月1日.目录摘要 (2)关键词 (2)正文 (2)JX-300XP概述 (2)各操作站作用 (3)I/O卡件机笼包括卡件组成以及它们的功能 (4)JX-300X DCS系统的组态软件包各软件的作用 (5)JX-300X DCS系统通信网络的构成及其各个部分的基本特性 (5)项目的设计 (6)工艺简介 (6)加热炉控制流程图 (6)控制方案 (6)原料油罐液位控制 (6)原料加热炉烟气压力控制 (7)原料加热炉出口温度控制 (7)控制站及操作站配置 (7)系统组态 (8)新建一个组态 (8)I/O组态 (8)操作小组的组态 (11)常规控制方案的组态 (12)创建数据组(区) (14)位号的区域划分 (15)光字牌设置 (16)设置网络策略 (16)操作站标准画面组态 (16)流程图的制作 (18)报表的制作 (20)下载调试 (22)组态的编译和下载 (22)手操器检测系统工作是否正常 (22)图形化编程 (23)基本步骤 (23)常用的图形编程模块 (25)应用举例 (26)参考文献 (27)心得 (27)附录1-卡件的选择 (28)附录2-测点清单 (30)实验十(空气压力控制实验) (30)实验目的 (30)实验设备 (30)实验原理 (30)压力基本回路控制工段 (31)实验内容与步骤 (32)实验数据处理 (34)实验心得体会 (35)摘要集散控制系统是一个由过程控制级和过程监控级组成的以通信网络为纽带的多级计算机系统,综合了计算机,通信、显示和控制等4C技术,其基本思想是分散控制、集中操作、分级管理、配置灵活以及组态方便。

JX-300XP集散控制系统属于浙大中控SUPCON技术有限公司WebField系列,它是在JX-100、200、300、330的基础上开发出来的新一代集散控制系统。

步进式加热炉自动控制系统的设计

步进炉自动控制系统的设计摘要:目前,工业控制自动化技术正朝着智能化、网络化和集成化的方向发展。

通过步进梁式加热炉系统的设计,体现了当今自动化技术的发展方向。

同时介绍了软件设计思想、脉冲燃烧控制技术的特点及其在该系统中的应用。

1导言加热炉是轧钢行业必备的热处理设备。

随着工业自动化技术的不断发展,现代轧机应配备大型化、高度自动化的步进梁式加热炉,其生产应满足高产、优质、低耗、节能、无污染和生产操作自动化的工艺要求,以提高产品质量,增强市场竞争力。

中国轧钢行业的加热炉有两种:推钢炉和步进梁式炉。

然而,推钢炉长度短,产量低,烧损高。

操作不当会导致生产出现问题,难以实现管理自动化。

由于推钢炉有不可克服的缺点,步进梁炉依靠一种特殊的步进机构,使钢管在炉内做直角运动,钢管之间留有间隙,钢管与步进梁之间没有摩擦。

出炉的钢管通过提升装置卸出,完全消除了滑痕。

钢管加热段温差小,加热均匀,炉长不受限制,产量高,生产操作灵活。

其生产符合高产、优质、低耗、节能的特点。

全连续全自动步进梁式加热炉。

这种生产线具有以下特点: ①生产能耗大大降低。

②产量大幅增加。

③生产自动化水平很高。

原加热炉的控制系统多为单回路仪表和继电器逻辑控制系统,传动系统多为模拟量控制的电源装置。

现在加热炉的控制系统都是PLC或者DCS系统,大部分还有二级过程控制系统和三级生产管理系统。

传输系统都是数字DC或交流电源设备。

本项目是某钢铁集团新建的φ180小直径无缝连续钢管生产线热处理线上的一台步进梁式加热炉。

2流程描述该系统的工艺流程图如图1所示。

图1步进梁式加热炉工艺流程图淬火炉和回火炉都是步进梁式加热炉。

装载方式:侧进侧出;炉布:单排。

活动梁和固定梁由耐热铸钢制成,顶面有齿形面,钢管直径小于141.3毫米,每个齿槽内放置一根钢管。

每隔一颗牙放一根直径153.7mm的钢管。

活动横梁升降180mm,上下90mm,节距190mm,间隔145mm。

因此,每走一步,钢管都可以旋转一个角度,使钢管受热均匀,防止炉内弯曲变形。

岗位风险告知卡(加热炉)

辐射炉管出现局部超温、结焦、过热、鼓包、弯曲等异常现象

辐射炉管出现局部超温、结焦、过热、鼓包、弯曲等异常现象

火灾

每次停车对炉膛进行检查

紧急停车,炉膛充氮气降温,检修加热炉

燃料气管线泄漏,燃烧器无堵塞、漏气、结焦

燃料气管线泄漏,燃烧器无堵塞、漏气、结焦

中毒

2小时燃料气管线排水一次,发现异常及时处理

紧急停车,关闭燃料气总阀

炉体及附件的隔热、密封状况不完好,看火孔、点火孔、防爆门、人孔门、弯头箱门不严密,漏风;炉体钢架和炉体钢板不严密;

炉体及附件的隔热、密封状况不完好,看火孔、点火孔、防爆门、人孔门、弯头箱门不严密,漏风;炉体钢架和炉体钢板不严密;

中毒

DCS实时监控,发现异常现场及时处理

停车后对炉体进行检修

加热炉超温、超压运行

火灾

DCS控制燃料气流量,做好监控

立即降温降压至正常指标内

炉内壁衬脱落,炉内构件异常

炉内壁衬脱落,炉内构件异常

火灾

DCS根据温度及时调节流量

紧急停车,炉膛充氮气降温,检修加热炉

加热炉控制仪表、氧含量以及检测仪表应无法使用

加热炉控制仪表、氧含量以及检测仪表应无法使用

火灾

DCS实时监控,发现异常现场及时处理

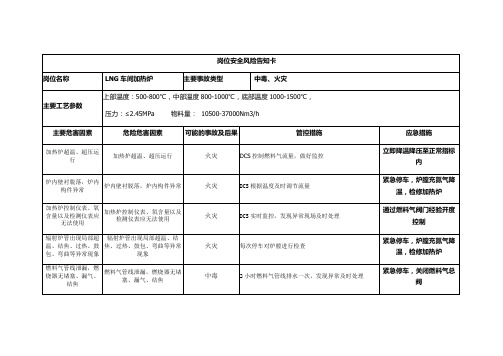

岗位安全风险告知卡

岗位名称

LNG车间加热炉

主要事故类型

中毒、火灾

主要工Байду номын сангаас参数

上部温度:500-800℃,中部温度800-1000℃,底部温度1000-1500℃,

压力:≤2.45MPa物料量:10500-37000Nm3/h

主要危害因素

危险危害因素

可能的事故及后果

加热炉管理规定

加热炉管理规定一、目的为了加强加热炉的管理,确保加热炉的安全、稳定、长周期运行,切实做好节能降耗工作,结合公司实际情况,特制定本规定。

二、适用范围适用于公司生产装置的管式加热炉。

三、职责分工(一)生产部1、负责加热炉的节能、优化运行管理。

2、负责编制管式加热炉《工艺卡片》、《工艺技术操作规程》等工艺技术文件及开停工方案。

3、监督检查管式加热炉日常运行工作,使管式加热炉的各项工艺指标符合本规定的要求。

4、组织或参与管式加热炉生产事故的分析、处理,并对事故预防措施进行审查和对其执行情况进行检查。

5、组织相关单位定期对燃料油(气)进行品质分析,建立台账,保证燃料油(气)的质量指标达到规定要求。

6、采取措施合理控制燃油温度,保证燃油的恩氏粘度不大于4.5E°;燃油(气)、蒸汽系统压力要稳定;雾化蒸汽应为过热蒸汽,且应控制其压力高于燃油压力0.05MPa。

7、负责加热炉热效率的管理和统计工作。

8、负责加热炉燃料消耗的统计工作。

9、推广应用新技术、新工艺、新设备、新材料,不断提高加热炉的管理水平。

10、负责加热炉节能工作,组织分析原因,落实节能措施。

11、会同有关部门做好管式加热炉操作人员的培训工作。

(二)设备部1、负责组织贯彻上级有关部门下发的有关加热炉管理工作的条例、规程、办法、标准和通知,制定加热炉管理制度,并定期检查执行情况。

2、负责本单位加热炉的设备管理,并参与加热炉的节能工作。

3、定期分析加热炉的状况和存在的问题,提出整改措施。

4、组织或参与加热炉及所属设备的设计、采购、制造、安装、检修维修、技术改造、更新及事故处理的全过程管理。

5、负责加热炉大修、更新、检验与检修计划的编制上报工作。

6、建立健全加热炉台账和加热炉主要技术档案。

7、参加新建管式加热炉的检查和验收工作。

8、参与管式加热炉设备事故的分析和处理,提出预防措施。

9、推广应用新技术、新工艺、新设备、新材料,不断提高加热炉的管理水平。

加热炉的过程控制系统的设计

学校代码:10904学士学位论文加热炉的过程控制系统的设计姓名:江鹏学号:200806130160指导教师:付玲学 士 学 位 论 文加热炉的过程控制系统的设计院系(部所): 机电工程学院 专 业:过程装备与控制工程 完成日期:2012年04月20日姓名:江鹏学号:200806130160 指导教师:付玲院系(部所):机电工程学院专业:过程装备与控制工程完成日期:2012年04月20日摘要加热炉作为钢铁工业轧钢生产线的关键设备和能耗设备,其过程控制水平直接影响到能耗、烧损率、废钢率、产量、质量等指标。

随着现代化技术的迅猛发展,如何采用先进的过程控制技术与设备,提高基础过程控制效果与水平,确保钢坯的加热质量、实现高效节能、减少污染是本文研究的意义所在。

本文对国内外加热炉控制技术的发展和现状进行了综述。

介绍了串级控制系统的构成,实现了加热炉炉温控制、流量控制、炉压控制、煤气总管和空气总管的压力控制等。

实践证明,本系统运行可靠稳定,操作方便,正确调整有关参数就能达到较好的控制效果,具有推广价值。

关键词:加热炉;过程控制;节能AbstractHeating furnace of steel rolling production line in iron and steel industry as the key equipment and energy consumption of equipment, the process control level directly affects the energy consumption, burning rate, scrap rate, yield, quality index. With the development of modern technology, how the use of advanced process control technology and equipment, improve the basic process control effect and level, to ensure that the billet heating quality, achieve high efficiency and energy saving, pollution reduction is the significance of this study.The heating furnace control technology development and the present situation are reviewed. Introduced the cascade control system, realizes the heating furnace temperature control, flow control, furnace pressure control, gas duct and air manifold pressure control.Proved by practice, this system is stable and reliable operation, convenient operation, correctly adjust relevant parameters can achieve better control effect, have promotion value.Key words: heating furnace; process control; energy saving.目录第1章绪论 (1)1.1加热炉的发展和现状 (1)1.2加热炉控制技术发展和应用现状 (2)1.3 课题的意义和本文的主要工作 (4)1.3.1 课题的意义 (4)1.3.2 本文的主要工作 (5)第2章加热炉控制系统的设计 (6)2.1 串级控制系统 (6)2.1.1串级控制简介 (6)2.1.2炉温一燃料量串级控制 (7)2.2流量控制 (9)2.2.1燃料量—空气流量双闭环控制系统 (11)2.2.2燃料量—空气流量双交叉限幅控制 (12)2.3炉压控制 (14)2.3.1加热一段和加热二段炉压自动控制 (14)2.3.2均热段炉压自动控制 (15)2.4煤气总管和空气总管的压力控制以及汽包液位控制 (16)本章小结 (17)第3章总结和展望 (18)参考文献 (19)致谢 (21)第1章绪论加热炉的耗能量在轧钢等生产中占据了很大的比例,大约占所有耗能总值的70%左右,是冶金行业中主要的耗能设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

学号:08033160学校名字毕业设计说明书原料加热炉的DCS设计Design of DCS for Raw Material Heating Furnace学院计算机与电子信息专业电气自动化技术班级电气08-2 学生指导教师(职称)??(教授)完成时间 2011 年 4 月 25 日至 2011 年 6 月 11 日广东石油化工学院本科毕业设计(论文)诚信承诺保证书本人郑重承诺:《原料加热炉的DCS设计》毕业设计(论文)的内容真实、可靠,是本人在??指导教师的指导下,独立进行研究所完成。

毕业设计(论文)中引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处,如果存在弄虚作假、抄袭、剽窃的情况,本人愿承担全部责任。

学生签名:2011 年月日毕业设计任务书院(系):计算机与电子信息专业电气自动化技术班级:电气08-2班学生:学号: 08033一、毕业设计(论文)课题原料加热炉的DCS设计二、毕业设计工作自2011 年4月25日起至2011年6月11 日止三、毕业设计进行地点四、毕业设计(论文)的内容要求设计要求完成如下内容:1、学习AdvanTrol-Pro软件,掌握软件的使用方法以及控制系统的组态工作流程;2、了解加热炉装置的工艺流程,完成加热炉控制系统的设计,前期包括:系统的构成、卡件布置情况、系统数据测量点数清单、数据分组、系统控制方案的选择、监控画面、报表内容等;3、对原料加热炉控制系统进行硬件组态、软件组态设计、反应物流程图画面设计、实时监控的设计(报警画面、总貌画面、分组画面、调整画面、趋势画面);4、对设计好的系统进行工艺现场监控软件的模拟仿真;5、按规范要求写出论文说明书;指导教师接受毕业设计任务开始执行日期2011 年4月25日学生签名摘要摘要详细论述了浙江中控技术股份有限公司AdvanTrol Pro 2. 56组态软件组成与功能的特点,对原料加热炉的DCS进行设计,应用AdvanTrol Pro 2. 56组态软件并且根据原料加热炉的DCS设计的题目要求,对原料加热炉控制系统进行硬件组态、软件组态设计、反应物流程图画面设计、实时监控的设计(报警画面、总貌画面、分组画面、调整画面、趋势画面);对设计好的系统进行工艺现场监控软件的模拟仿真。

关键词: DCS 组态软件监控过程控制广东石油化工学院毕业论文:原料加热炉的DCS设计AbstractThe composition and functional features ofAdvanTrol Pro 2. 56 configuration software p rovided by Zhejiang Supcontech Co. , Ltd. aredescribed in detail. The app lication configuration software p latform based onWindows 2000 operationing system for automatic control is devel2oped. The system hardware configuration and monitoring software have been successfully integrated together. Introduced Ad2vanTrol Pro 2. 56 Configuration software control in the process control device to complete system configuration, data services and real-time monitoring function of the successful application examples.Keywords: DCS; Configuration software Hardware configuration;Monitoring software; Process control device;目录目录摘要 (I)Abstract .................................................................................................................................... I I1 系统软件功能特点 (2)2 系统软件的构成与功能 (3)2.1用户授权管理软件 (4)2.2系统组态软件 (4)2.2.1 主控卡XP243 (5)2.2.2 数据转发卡 (5)2.2.3 各类I/O卡件 (6)2.3图形化编程软件 (6)2.4语言编程软件 (7)2.5二次计算组态软件 (7)2.6流程图制作软件 (7)2.7实时监控软件 (8)2.8 故障诊断软件 (8)2.9 AdvMBL ink软件与OPC实时数据服务器软件 (8)2.10 C /S网络互连功能 (8)3 实际应用 (10)3.1项目简介 (10)3.2控制方案 (10)3.2.1温度控制回路 (10)3.2.2压力控制回路 (11)3.2.3流量控制回路 (12)3.2.4液位控制回路 (12)3.3 控制站及操作站配置 (13)3.3.1 控制系统组成 (13)3.3.2 操作小组配置 (13)3.4 控制站组态设置 (13)3.4.1 主控制卡XP243 (13)3.4.2 数据转发卡XP233 (14)3.4.3 I/O卡件 (14)3.4.4 I/O点 (15)3.4.5 常规控制方案 (15)3.5 操作小组组态 (16)3.5.1总貌画面 (17)3.5.2趋势画面 (19)3.6 系统仿真运行 (21)3.6.1实时监控软件简介 (21)广东石油化工学院毕业论文:原料加热炉的DCS设计结束语 (23)附录一:系统I/O点数列表 (24)附录二:流程图 (27)参考文献 (28)0 引言0 引言dvanTrol Pro 2.56软件包是浙江中控技术股份有限公司(简称中控)基于Windows2000操作系统开发的自动控制应用组态软件平台,AdvanTrol Pro 2.56软件包成功将系统硬件组态与监控软件组合在一起,在SUPCON WebField系列集散控制系统DCS(distributedcontrol system)中完成系统组态、数据服务和实时监控等功能。

广东石油化工学院毕业论文:原料加热炉的DCS设计1 系统软件功能特点AdvanTrol Pro 2.5组态软件作为浙江中控技术股份有限公司的新一代组态软件具有以下特点:①采用多任务、多线程,32位代码,具有良好的开放性能、系统组态结构清晰、界面操作方便等优点;②报表功能灵活、应用简捷,并具有二次计算能力,实时和历史趋势操作灵活,支持历史数据离线浏览;③强大的报警管理功能,可以分区分级设置;④提基于API接口的多种数据访问接口,支持ModBus等常用的通信协议;⑤在网络策略和数据分组的基础上实现了具有对等C/S模式的操作网络服务,可有效避免C/S模式下由于服务死机而产生的网络瘫痪现象。

2 系统软件的构成与功能2 系统软件的构成与功能如图2-1所示AdvanTrol Pro 2.56组态软件包可分成两大部分,一部分为系统组态软件,包括:用户授权管理软件(SCReg)、系统组态软件(SCKey)、图形化编程软件(SCContro1)、语言编程软件(SCLang)、流程图制作软件(SCDrawEx)、报表制作软件(SCFormEx)、二次计算组态软件(SCTask)、Modbus协议外部数据组态软件(AdvMBLink)等;另一部分为系统运行监控软件,包括:实时监控软件(AdvanTro1)、数据服务软件(AdvRT—DC)、数据通信软件(AdvLink)、报警记录软件(Ad—vHisAlmSvr)、趋势记录软件(AdvHisTrdSvr)、ModBus数据连接软件(AdvMBLink)、OPC数据通信软件(Ad.vOPCLink)、OPC服务器软件(AdvOPCServer)、网络管理和实时数据传输软件(AdvOPNet)、历史数据传输软件(AdvOPNetHis)等。

图2-1 系统组态软件构架系统组态软件通常安装在工程师站,各功能软件之间通过对象链接与嵌入技术,动态地实现模块间各种数据、信息的通信、控制和管理。

这部分软件以SCKey系统组态软件为核心,各模块彼此配合,相互协调,共同构成了一个全面支持SUPCON WebFeild系统结构及功能组态的软件平台。

系统运行监控软件安装在操作员站和运行的服务器、工程师广东石油化工学院毕业论文:原料加热炉的DCS设计中,监控软件构架如图2-2所示。

图2.2 系统监控软件构架2.1用户授权管理软件在软件中将用户级别共分为观察员、操作员- 、操作员、操作员+、工程师- 、工程师、工程师+、特权- 、特权、特权+ 10个层次。

不同级别的用户拥有不同的授权设置,即拥有不同范围的操作权限。

对每个用户也可专门指定(或删除)其某种授权。

2.2系统组态软件SCKey组态软件主要是完成DCS的系统组态工作。

如设置系统网络节点、冗余状况、系统控制周期;I/O横块的数量、地址、冗余状况、类型;设置每个I/O点的类型、处理方2 系统软件的构成与功能法和其他特殊设置;设置监控标准画面信息、常规控制方案组态等。

该软件用户界面友好、操作方便,充分支持各种控制方案。

SCKey组态软件通过简明的下拉菜单和弹出式对话框建立友好的人机交互界面,并大量采用Windows的标准控件,使操作保持了一致性,易学易用。

该软件采用分类的树状结构管理组态信息,使用者能够清晰把握系统的组态状况。

另外, SCKey组态软件还提供了强大的在线帮助功能,在组态过程中遇到问题,只须按F1键或选择菜单中的帮助项,就可以随时得到帮助提示。

2.2.1 主控卡XP243综述:•系统的软硬件核心,协调控制站内部所有的软硬件关系和执行各项控制任务•主要包括:I/O处理、控制运算、上下网络通信控制、诊断技术特点:•主从CPU设计,工业级嵌入式芯片,协同完成各项任务•具有双重冗余的10M以太网通信接口,和上位机通信;同时通过1M的SBUS总线管理I/O卡件•灵活支持冗余(1:1热备用)和不冗余的工作模式•128个控制回路(64个常规+64个自定义),采样控制速率100ms~5s可选•综合诊断I/O卡件和I/O通道,具有灵活的报警处理和信号质量码功能•后备锂电池,断电情况下,保证卡件内SRAM中的数据最长3年不丢失2.2.2 数据转发卡数据转发卡(XP233)是系统I/O机笼的核心单元,是主控制卡连接I/O卡件的中间环节功能。