昆山创研科技轮胎刚性试验机的技术资料

车轮侧向刚度试验

车轮侧向刚度试验全文共四篇示例,供读者参考第一篇示例:车轮侧向刚度试验是对车轮在行驶过程中发生侧向力时的稳定性进行测量和评估的一种重要试验方法。

车轮在行驶过程中会受到各种外界力的作用,其中包括侧向力,如果车轮的侧向刚度不够,就会导致车辆在行驶过程中出现不稳定的情况,甚至发生侧翻等事故。

进行车轮侧向刚度试验是非常必要的。

车轮侧向刚度试验的过程通常包括以下几个步骤:1. 确定试验车辆和试验条件。

首先需要确定进行试验的车辆类型和车辆参数,包括车轮轮胎规格、悬挂系统、悬挂参数等。

还需要确定试验的环境条件,包括路面状况、气温、湿度等。

2. 安装传感器和测量设备。

在进行试验之前,需要在车轮上安装传感器和测量设备,用于记录车轮在受到侧向力时的变形情况。

这些传感器通常包括应变计、加速度计、位移传感器等。

3. 进行试验。

在安装好传感器和测量设备之后,可以开始进行试验。

试验过程中,可以模拟车辆在行驶过程中受到侧向力的情况,通过对车轮的变形情况进行测量和记录,来评估车轮的侧向刚度。

4. 数据分析和评估。

通过对试验数据进行分析和处理,可以得到车轮在受到侧向力时的刚度值,进而评估车轮的侧向稳定性。

根据评估结果,可以对车轮的设计和制造进行优化,提高车辆在行驶过程中的稳定性和安全性。

第二篇示例:车轮侧向刚度试验是指在车辆行驶过程中,车轮在侧向受力时的刚度特性。

车辆的操控性能和稳定性受车轮侧向刚度的影响较大,因此车轮侧向刚度试验对车辆性能的评估至关重要。

在车辆设计和改进过程中,通过对车轮侧向刚度进行准确、全面的测试和分析,可以提高车辆的操控性能、安全性和舒适性,从而提升车辆的竞争力和市场占有率。

车轮侧向刚度测试通常会采用车辆底盘试验台进行模拟,通过对车辆在各种不同道路条件下的行驶情况进行模拟,可以准确测量车轮在侧向受力时的刚度特性。

在测试过程中,可以通过安装传感器和数据采集系统来记录车轮的侧向位移、侧向力和侧向加速度等数据,并进一步分析和评估车轮的侧向刚度特性。

《轮胎静态刚度特性基础试验方法-编制说明》

《轮胎静态刚度特性基础试验方法》编制说明一、工作简况1.1 任务来源《轮胎静态刚度特性基础试验方法》团体标准是由中国汽车工程学会批准立项。

文件号中汽学函【2019】179号,任务号为2019-16。

本标准由轮胎动力学协同创新联盟提出,上汽通用五菱汽车股份有限公司、北京汽车股份有限公司、安徽江淮汽车集团股份有限公司、吉林大学、山东丰源轮胎制造股份有限公司、青岛双星轮胎工业有限公司、奇瑞汽车股份有限公司、山东玲珑轮胎股份有限公司、倍耐力轮胎有限公司、浦林成山(山东)轮胎股份有限公司、汕头市浩大轮胎测试装备有限公司、江苏通用科技股份有限公司、安徽佳通乘用子午线轮胎有限公司共同起草。

1.2编制背景与目标轮胎是汽车与路面接触的唯一部件,轮胎动力学是汽车动力学的基础。

不同的仿真目的,要使用不同的轮胎模型,汽车平路面性能仿真需操稳轮胎模型(Handling Tire Model),汽车不平路面性能仿真需平顺轮胎模型(Durability Tire Model)。

国际主流的操稳轮胎模型为PAC及UniTire模型,平顺轮胎模型为FTire模型。

轮胎作为车辆中唯一与地面接触的部件,其静态刚度性能直接影响汽车的隔振性能、隔噪性能、燃油经济性、操纵稳定性等;在轮胎动力学建模过程中,轮胎静态刚度性能也是必要的需求指标。

因此有必要起草《轮胎静态刚度特性基础试验方法》作为轮胎测试、评价,及其他相关标准的基础性标准。

1.3主要工作过程2018年初,在轮胎动力学协同创新联盟(“简称TDA”,由吉林大学、中国汽车工程协会和橡胶工业协会共同发起)的专家委员会会议上,由专家委员会专家共同提出了“轮胎动力学标准体系”的规划。

2019年5月21日,受CSAE标准研制起草工作组的邀请,上汽通用五菱汽车股份有限公司作为牵头单位,北京汽车股份有限公司、安徽江淮汽车集团股份有限公司、吉林大学、山东丰源轮胎制造股份有限公司、青岛双星轮胎工业有限公司、奇瑞汽车股份有限公司、山东玲珑轮胎股份有限公司、倍耐力轮胎有限公司、浦林成山(山东)轮胎股份有限公司、汕头市浩大轮胎测试装备有限公司、江苏通用科技股份有限公司、安徽佳通乘用子午线轮胎有限公司作为参加单位进行轮胎静态刚度特性基础试验方法标准的研制。

轮胎制造装备及制造工艺技术概述

轮胎制造装备及制造工艺技术概述1. 前言几十年来轮胎制造技术已经产生了一系列的变化,轮胎已经成为高技术产品。

世界著名轮胎公司根据其技术能力,为了满足不同的需求,所采用的制造技术有些不同,但各大公司都试图开发模块生产系统,以提高轮胎产品的质量和生产率,降低消耗和成本。

米其林开发的C3M (Comimand Control Commtmicafion Manufacture,即集指挥、控制、通讯和制造为一体的自动化系统)、倍耐力公司开发的MIRS (modular integrated robotized system,即模块集成自动化系统)、普利司通公司开发的BIRD (Bridgestone innovative rational development,即普利司通创新合理发展)、固特异公司的IMPACT (integrated manufacturing precision assembly cellular tech,即集合加工精密成型单元技术)等各有特点,并开发了相应的设备支撑。

2. 轮胎制造在轮胎制造工艺中,混炼、压延、挤出、成型、浇注和硫化仍然是大多数轮胎厂家需要谨慎对待的问题。

以下就这些方面的技术进行论述。

2.1 混炼人们经常引证的一句话是“质量始于混炼”。

多次改进胶料混炼工艺的目的是,在不影响混炼均匀性的前提下提高产量。

从19世纪初期开始,胶料的塑炼和混炼主要靠开炼机来实现。

由于用开炼机塑炼混炼的胶料存在质量差、效率低、劳动强度大和工作环境恶劣等一系列问题,所以英国人本伯里在20世纪初期发明了密炼机,也称本伯里密炼机。

这种密炼机的转子具有两根螺棱,其断面为椭圆形。

本伯里密炼机的出现极大地提高了混炼胶的质量和生产率,降低了劳动强度和改善了工作环境。

为了适应高门尼粘度、高硬度胶料的混炼,在本伯里密炼机之后出现了螺旋啮合密炼机。

但这种密炼机生产效率比较低,因此人们在不断地完善本伯里密炼机,使其能适应各种混炼胶料的要求。

国内外轮胎滚动阻力试验方法及影响因素分析

国内外轮胎滚动阻力试验方法及影响因素分析一、引言轮胎的滚动阻力是指轮胎在运动过程中与地面之间相互摩擦产生的阻力。

滚动阻力不仅直接影响车辆的燃油经济性能,还与车辆的操控性、行驶稳定性等密切相关。

因此,研究轮胎滚动阻力试验方法以及影响因素的分析具有重要的理论和实际意义。

二、试验方法1.滚动阻力试验仪滚动阻力试验通常使用滚动阻力试验仪进行。

该试验仪由电机、加载装置、计算机数据采集系统等组成,能够模拟车辆在实际行驶过程中轮胎与地面之间的相互作用。

2.试验条件滚动阻力试验需要控制一些试验条件,如载荷、速度、温度、湿度等。

载荷是指施加在轮胎上的作用力,通常以静态载荷或动态载荷形式存在。

速度是指轮胎在试验过程中运动的速度,不同的速度下滚动阻力也会有所变化。

温度和湿度的变化可能对轮胎材料的性能产生影响,因此也需要在试验过程中进行相应的控制。

3.试验过程滚动阻力试验的过程一般包括以下几个步骤:将轮胎安装在试验机上,设定好试验条件,启动试验仪进行测试,采集测试数据并进行分析与处理。

1.轮胎结构轮胎的结构对滚动阻力具有重要影响。

胎面花纹、胎壁硬度以及胎体材料等因素均会影响轮胎与地面之间的摩擦情况,从而影响滚动阻力的大小。

2.载荷大小载荷大小是影响轮胎滚动阻力的重要因素之一、较大的载荷会使轮胎与地面之间的接触面积增大,从而增加了摩擦力,导致滚动阻力增加。

3.车辆速度车辆速度也是影响轮胎滚动阻力的重要因素。

较高的速度使轮胎在与地面接触时所受到的压力变大,从而增加了滚动阻力。

4.轮胎温度和湿度轮胎的温度和湿度的变化也会对滚动阻力产生一定的影响。

一般来说,较高的温度和湿度会导致轮胎材料的硬度降低,从而增加了滚动阻力。

5.地面条件地面的情况也会对轮胎滚动阻力产生影响。

不同类型的地面摩擦系数不同,因此会导致轮胎滚动阻力的变化。

综上所述,轮胎滚动阻力试验方法的选择以及影响因素的分析对于优化轮胎设计、提高车辆燃油经济性能具有重要意义。

轮胎弹性试验和六分力试验

2006-7-4

二、 轮胎力和力矩试验

4、 轮胎的侧偏特性

4.2轮胎侧向倾斜现象

2006-7-4

二、 轮胎力和力矩试验

4、 轮胎的侧偏特性

4.3 Fiala模型---轮胎侧向力和回正力矩产生机理 1)Fiala弹性圆环模型: A相当于轮辋,视为刚体;B为等效弹簧,代表胎体部分的径向和侧向弹性;C 为圆环状梁,代表子午线轮胎的带束层,它作为D部分的基底;D相当于胎面橡 胶,它具有侧向弹性,但沿周向被视为不连续的。 受到侧向力时,轮胎的侧向变形由两部分组成,一是胎面基底的弯曲变形 (弹性基础梁模型),另一部分是胎面橡胶的侧向变形(在基底与路面之间的 剪切变形)。

2006-7-4

二、 轮胎力和力矩试验

3、SAE轮胎坐标系

3.6外倾角γ(Camber angle) 垂直平面(即X’ O Y’平面)与车轮平面的夹角。 3.7法向力、纵向力、侧向力或叫横向力(三个力) 法向力(Normal force)Fz---地面作用在轮胎上的力沿Z’轴方向的分量。 纵向力(Longitudinal force)Fx---- 地面作用在轮胎上的力沿X’轴方向的分量。 例如,驱动力(Driving Force)、制动力(Braking Force)、滚动 阻力(Rolling Resistance Force)等都是纵向力。 侧向力(Lateral Force)Fy---地面作用在轮胎上的力沿Y’轴方向的分量。 例如,Slip Angle Force、外倾力(Camber Force或 Camber Thrust)、角度效应(Plysteer)和锥度效应(Conicity)产 生的力都是侧向力。

2006-7-4

二、 轮胎力和力矩试验

3、SAE轮胎坐标系

《铝车轮动态响应刚度的分析与试验研究》范文

《铝车轮动态响应刚度的分析与试验研究》篇一一、引言随着汽车工业的快速发展,车轮作为汽车的重要组成部分,其性能的优劣直接影响到汽车的行驶安全性和舒适性。

铝车轮因其轻量化、良好的抗腐蚀性以及良好的成形性等优点,在汽车行业中得到广泛应用。

而铝车轮的动态响应刚度,是评估其性能优劣的关键指标之一。

本文针对铝车轮的动态响应刚度展开分析和试验研究,以期为铝车轮的设计和制造提供理论支持和指导。

二、铝车轮动态响应刚度理论基础铝车轮的动态响应刚度是指车轮在受到外部激励时,其变形与所受外力的比值。

这个比值反映了车轮抵抗变形的能力,是评价车轮刚度的重要指标。

车轮的刚度对汽车的操控稳定性、乘坐舒适性以及制动性能等都有着重要影响。

三、铝车轮动态响应刚度的分析方法(一)理论分析通过有限元分析软件,建立铝车轮的三维模型,并对其进行网格划分和材料属性定义。

然后,在模型上施加动态载荷,分析车轮的应力分布和变形情况,从而得到车轮的动态响应刚度。

(二)试验研究在试验过程中,采用动态力学试验机对铝车轮进行动态加载,通过测量车轮的变形和所受外力,计算得到车轮的动态响应刚度。

同时,通过高速摄像机记录车轮的变形过程,为后续的数据分析提供依据。

四、铝车轮动态响应刚度的试验研究(一)试验设计试验选用不同规格、不同结构的铝车轮,通过动态力学试验机对其进行动态加载,加载频率、加载幅度等参数根据实际需求进行设定。

同时,记录车轮的变形数据和所受外力数据。

(二)试验结果与分析通过对试验数据的处理和分析,得到各铝车轮的动态响应刚度。

同时,结合车轮的结构特点、材料属性等因素,分析各因素对铝车轮动态响应刚度的影响。

五、结论与展望通过本文的分析和试验研究,得到以下结论:1. 铝车轮的动态响应刚度受到其结构、材料等因素的影响。

在设计和制造过程中,应充分考虑这些因素对车轮刚度的影响,以优化车轮的性能。

2. 有限元分析方法和试验研究方法均可用于铝车轮动态响应刚度的分析和研究。

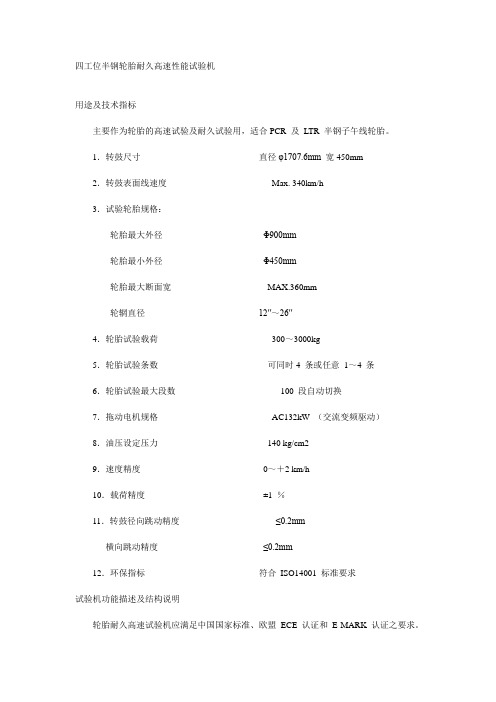

里程试验机剖析

四工位半钢轮胎耐久高速性能试验机用途及技术指标主要作为轮胎的高速试验及耐久试验用,适合PCR 及LTR 半钢子午线轮胎。

1.转鼓尺寸直径φ1707.6mm 宽450mm2.转鼓表面线速度Max. 340km/h3.试验轮胎规格:轮胎最大外径Φ900mm轮胎最小外径Φ450mm轮胎最大断面宽MAX.360mm轮辋直径12″~26″4.轮胎试验载荷300~3000kg5.轮胎试验条数可同时4 条或任意1~4 条6.轮胎试验最大段数100 段自动切换7.拖动电机规格AC132kW (交流变频驱动)8.油压设定压力140 kg/cm29.速度精度0~+2 km/h10.载荷精度±1 %11.转鼓径向跳动精度≤0.2mm横向跳动精度≤0.2mm12.环保指标符合ISO14001 标准要求试验机功能描述及结构说明轮胎耐久高速试验机应满足中国国家标准、欧盟ECE 认证和E-MARK 认证之要求。

轮胎耐久高速试验机主要由以下部分组成:试验机主机、电机驱动系统、液压加载系统和控制系统组成。

1. 主机部分:机架总成为高稳定性钢制机架,支承包括滑板总成、主轴转鼓系统、主电机、主油缸等所有零部件。

它将左右工位和转鼓总称连接为一个整体,具有足够的强度和刚性,长期使用不变形。

转鼓和大小皮带轮均经过严格的动平衡测试。

转鼓焊缝经过X 光探伤检测。

所有运动部件由THK 直线导轨和SKF 或NSK 轴承支承。

滑板总成主要由滑板支架、轮胎工位总称、直线轴承/导轨副、刹车气缸、主油缸、油缸支座、载荷传感器、防爆装置、越程保护装置等组成。

主油缸安装在机架总成上,传感器固定在滑板上。

主油缸通过液压系统的驱动,推动滑板支架向转鼓靠拢,使轮胎定位盘上的试验轮胎靠在转鼓上,轮胎开始同步转动,其压力的大小由主油缸产生的压力决定,即为试验负载力。

每工位后方均有一套气动刹车装置,刹车装置及气动部分主要由气动三联件、气动电磁换向阀、制动钳等组成。

轮胎脱圈试验机网上资料集锦2

暑期实践报告——航天专访二、实践过程和相关材料(一)北京小组4、2002年7月24日下午,走访了北京橡胶研究设计院北京橡胶研究设计院原属于化工部,在国有企业改革中脱离出来,它主要以设计开发为主,同时还是一个轮胎测试中心,在动态和静态条件下测试轮胎的各种性能。

(1)、DL—2500型系列电子拉力机主要用于橡胶、塑料等柔性材料的拉伸、撕裂、粘合、剥离和其它非金属材料的试验。

●最大试验负荷1000N/2000N/2500N●测力精度±0.5%●拉伸速度25—500mm/min(手动返回)●伸长和自动跟踪量程250mm●活动夹持器最大行程930mm●伸长跟踪误差±1mm●可自动打印测试、计算结果及相应曲线(2)、HD—I(N)定负荷国际橡胶硬度计用于测试橡胶及类橡胶的国际橡胶硬度值。

●测量范围 35—85IRHD●精确度 1IRHD●压头直径 2.5mm(3)、LQJT—3轮胎强度静负荷脱圈试验机用于测试轮胎抗刺扎强度、静负荷特性及无内胎轿车脱圈阻力试验。

●强度最大试验力值 100kN●压入速度 50.8+2.5mm/min●脱圈阻力最大试验力值 11.7kN(4)、MT—2000摩托车轮胎、力车胎强度、静负荷试验机用于摩托车轮胎及力车胎的强度、静负荷试验●最大试验力值20kN●测力精度200N±2%(示值)●压头压入速度50.8±25mm/min轮胎事关天,谨防轮胎故障 <点击复制本贴地址,推荐给朋友>多少次,看到有些汽车的轮胎已经几乎磨平了花纹,或者严重胎压不足,或者鼓着大包小包,却照常在马路上飞驰。

车的主人大概没有意识到,轮胎是最关乎行车安全的部件!说个专业数据:在高速公路上发生的交通事故中,由爆胎引起的达到了70%-85%,而时速160公里以上发生爆胎的死亡率接近100%。

所以买车时轮胎的耐用性、安全性也应该放到动力操控性能一样的高度去看待。

我选择风神H30的很大原因是因为他的轮胎很扎实,这是同价位车型无法比拟的,16英寸全铝合金胎。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

昆山创研科技轮胎刚性试验机的技术资料

【前言:】

轮胎作为汽车和地面唯一的部件,轮胎的许多特性都影响著汽车的操控和安全性,就拿包覆刚性来说,他反映了轮胎对于路面异物的包容能力和减少车辆震动的能力,透过轮胎刚性试验机的静态模拟测试,就可以更准确、快速的评断轮胎的特性,帮助研究人员改善轮胎结构设计和开发出更为优质的轮胎产品。

昆山创研科技轮胎刚性试验机主要用于检测轮胎以下几种数据:

一、静态径向刚性测试(Measurement of Static Vertical Rigidity)

测试目的:

1.测试轮胎刚性强度,了解轮胎结构强度是否合理。

2.测试轮胎在固定荷重下之变形量。

3.测试降伏强度。

4.同时测试轮胎接地面积与荷重之变化量。

5.观察轮胎荷重-位移关系图之斜率变化。

6.测试它厂轮胎进行数据搜集及比对。

二、静态横向刚性值及磨擦力测试(Measurement of Static Transverse Rigidity and

Static Coefficient of Static Transverse Friction)

三、静态纵向刚性值及磨擦力测试(Measurement of Static Longitudinal Rigidity

and Static Coefficient of Static Transverse Friction)

纵横向刚性-测试目的

1.测试轮胎水平刚性强度,了解轮胎帘线角

度对胎体水平刚性之影响。

2.了解轮胎最大摩擦力系数。

3.可同时测试轮胎及钢圈之压力变化情况。

4.观察轮胎荷重-位移关系图之斜率变化。

5.藉由水平刚性之测试评估轮胎之制动、煞车

性能及操控性能。

6.测试它厂轮胎进行数据搜集及比对。

四、扭转刚性测试(Plunger Test)

●扭转刚性-测试目的

1.测试轮胎扭转刚性强度,了解轮胎结构及胶料对胎体扭转刚性之影响。

2.了解轮胎于转向中最大扭力,评估其转向灵活性,理论上扭转刚性愈小及静态回

正力矩愈大转向愈灵活。

3.同时测试轮胎及钢圈之压力变化情况。

4.了解静态测试下回正力矩与动态测试下回正力矩之关系。

5.藉由扭转刚性之测试评估轮胎之转向操控性能。

6.测试它厂轮胎进行数据搜集及比对。

五、包覆刚性测试()

●包覆刚性-测试目的

1.测试轮胎包覆刚性强度,了解轮胎结构及胶料对包覆刚性

之影响。

2.了解轮胎之包覆刚性,评估轮胎之舒适性,理论上包覆刚

性越小舒适性越佳。

3. 分析包覆刚性与曲线之斜率变化,评估其舒适性并与实

车测试作比对参考。

4.测试它厂轮胎进行数据搜集及比对。

六、冰湿地纵横向及摩擦力测试(Measurement of Static Longitudinal(Transverse)

Rigidity and Static Coefficient of Static Transverse Friction in wet)

●冰湿地纵横向及摩擦力测试-测试目的

1.测试轮胎于冰湿地纵横向及摩擦力,了解

轮胎结构及胶料对于冰湿地摩擦力之影响。

2.了解轮胎之冰湿地纵横向及摩擦力,评估

轮胎之冰地操控性。

3.测试它厂轮胎进行数据搜集及比对。

七、轮胎印痕压力分布测试:

可与昆山创研科技轮胎压力分析设备合并进行测试及印痕分析。

●輪胎印痕分析-测试目的:

1.藉由该设备可以测出轮胎的海陆比、接地面积、長短軸、压力分布….等数据。

2.藉压力分布图可预判轮胎磨耗,进而改善轮胎结构设计。

3.测试它厂轮胎进行数据搜集及比对。

八、轮胎荷重扫描测试:

可与昆山创研科技轮胎荷重扫描设备合并进行测试及受压变形分析。

轮胎荷重扫描测试-测试目的:

1.可找出SH1/SH2之比值作为结构设计之参考。

2.在轮胎压载过程中,利用CMOS工业相机撷取胎侧的变形。

3.观察轮胎压载前和压载后的变形量,进而改善轮胎结构设计。

4.测试它厂轮胎进行数据搜集及比对。

【结论】

轮胎刚性直接影响了轮胎的性能表现,一些中心车厂针对其配套轮胎皆要求其刚度特性包含了静态纵向摩擦系数与横向摩擦系数、干地静摩擦系数和动摩擦系数与静态的径向刚性、扭转刚性、纵向刚性等资料,表示轮胎刚性决定了轮胎的操控性能与质量,因此测量轮胎刚性的特性,将轮胎性能与质量数据化成为每个轮胎厂未来必须具有的能力。