绿油丝印技术

绿油工序条件及注意事项

绿油/白字工序生产注意事项

7. 減少網版上使用膠粘帶,由於粘膠會被油墨溶劑溶解, 產生針孔麻點問題。如一定要加,可先采用報廢曝光菲林 (膠片)或紙條封網,再用膠粘帶固定紙條,切記使用之油 墨不能與膠粘帶直接接觸。

8. 空網網版窗口封網形式:在網版上非印刷面(即網版與板 接觸面),用曝光菲林(膠片)/白紙設定印刷窗口后,再用 膠帶固定。

绿油/白字工序生产注意事项

4. 採用垂直雙面自動印刷機時,網版製造時封網漿之範圍 須注意,網柜上方/下方與印刷圖形需有固定距離,視孚 印刷機下方與印製板之距離。垂直雙面自動印刷機多採 用空網印製。 5. 36T網 (90mesh網目) 一般使用在雙面線路板,由於雙 面板線路比較簡單及大銅面較多,36T網眼 (Mesh Opening) 較大及印製之油墨較厚,可減少因為烘板時間 過長而產生油墨下銅面氧化問題;但有一個最大的缺點, 就是會在印製密集線路面上常出現油墨不均勻之問題(波 浪紋/斑馬紋)。

绿油/白字工序生产注意事项

6. 43T網 (110mesh網目) 一般使用在多面線路板,由於多 層板線路比較密集,43T可減少密集線路上油墨不平均問 題 (波浪紋/斑馬紋)。目前大部份線路板廠採用之網目。 7. 51T網 ( 125~130mesh網目) 一般用在薄線路板 (0.4mm 或以下),可減少黏網問題,但油墨較薄。多採用於印製 兩次油墨或Line mask印製方法,由於網目較薄,因此油 墨不會出現過厚或過薄之問題。 8. 90T及100T網 (225~250mesh網目) 一般用在文字油墨印 刷/UV油墨印刷。 具体请参考MEI要求

湿绿油丝印工艺培训教材

课堂守则•请将手机、BP机等通讯工具调到震动状态。

•请勿在上课期间,随意进出,以免影响其他同事。

•请勿交头接耳、大声喧哗。

•如有特殊事情,在征得培训导师的同意的情况下,方可离场。

以上守则,各位学员共同遵守绿油干净房工作环境绿油的作用防焊油墨的种类绿油流程图丝印前处理流程1.2.1磨板A.目的除去氧化及前工序胶渍及不明污染,增加铜表面粗糙度。

B.流程酸洗水洗火山灰磨板高压水洗DI水洗(水洗/超声波水洗) 风干烘干C.参数控制磨板机火山灰浓度范围控制在15~25%,磨痕宽度11~14mm,板面水膜维持时间大于15S。

对于停放在洁净房内超过4hr的板需重新磨板处理。

丝网介绍丝网简介a.网布材料(1) 依材质不同可分丝绢(silk),尼龙(nylon),聚酯(Polyester,或称特多龙),不锈钢,等.电路板常用者为后三者.(2) 编织法:最常用也最好用的是单丝平织法Plain Weave.(3) 网目数(mesh),网布厚度(thickness),线径(diameter),开口(opening)的关系网目数:每inch或cm中的开口数线径: 网布织丝的直径网布厚度:厚度规格有六,Slight(S),Medium(M), Thick(T),Half heavy duty(H),Heavyduty(HD),Super heavy duty(SHD)图显示印刷过程网布各元素扮演角色丝印刮刀a.刮刀硬度:70-75b.每班研磨一次c.刮刀角度:8-15刻度网与台面高度•网与台面高度约5-15mm丝印流程B.制程步骤丝网准备网版制造丝印第二面(钉床)油墨搅拌磨胶刮丝印第一面预热曝光板检查磨板预热丝印第二面丝印后停放•1)板子丝印油墨后的停放时间:• a.一般的板子丝印后到进行入炉预局的停放时间:最少10min,最长60min;• b.用36T网丝印板面的板子丝印后到进行入炉预局的停放时间:最少:30min,最长60min;• c.底铜≥2OZ的铜板丝印板面后到进行入炉预局的停放时间:最少:30min,最长60min;• d.丝印PSR-4000MH油墨的板子:•①丝印一次的板子:丝印后到进行入炉预局的停放时间:最少:60min,最长120min;•②丝印Linemask的板子:丝印Linemask后到进行入炉预局的停放时间:最少:10min ,最长60min;丝印板面按①进行。

绿油培训教材

A、开启总电源和启动掣

B、开启显影一、二,循环水洗一、二、三、四 C、开启过滤泵、摇摆、强风吹干、热风吹干、照明、加热 掣等 D、开启“输送掣”,按要求调节速度于2.0-3.5m/min

E、待温度到达后,开始生产

F、生产中检查显影段的药水压力是否正常 G、关机时,依次将所有启动掣关闭,最后关闭总电源

4.2 操作条件 曝光能量: 300-1000mj/cm2

曝光指数:

真空度: 环境温度: 湿度: 尘粒:

30-160

650mmhg 18-22C 45%-65% 0.5m以下尘粒少于100K

曝光机温度: 15-20C

红菲林GII: 使用次数不超过600次

绿油培训教材

5、冲板(显影Development) 5.1 基本操作

绿油培训教材

5、冲板(显影)

冲板是指利用1%的碱性碳酸钠溶液与未曝光部分的绿

油发生化学反应,从而使绿油被冲洗掉的过程。经显影

后,通过UV机使绿油进一步硬化,以增加绿油的硬度。

绿油培训教材

6、印字( Component Mark)

采用丝印方法,依照客户要求在元件面(Component Side)

印上一些标记符号,以利于元件的安装及辨认。

铜面不受蚀刻液攻击而电镀的保护层。在蚀刻完成之后

需用褪锡药水将之除去,剩下所需之裸铜面,以便进行 后工序的制作。

绿油培训教材

2、磨板

本工序磨板过程是采用机械方法,利用大山灰对板

的高速冲击作用,以及高压水洗、超音波水洗,达

到粗化表面及清洁的目的,增加绿油的附着力。

绿油培训教材

3、涂布 涂布是指采用廉涂方式(Curtain coating)在板面上印

绿油培训教材

绿油参考制程

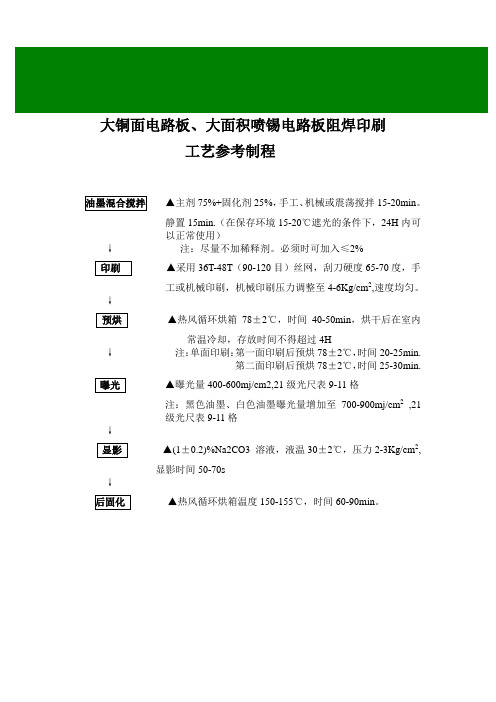

大铜面电路板、大面积喷锡电路板阻焊印刷工艺参考制程▲主剂75%+固化剂25%,手工、机械或震荡搅拌15-20min。

静置15min.(在保存环境15-20℃遮光的条件下,24H内可以正常使用)↓注:尽量不加稀释剂。

必须时可加入≤2%▲采用36T-48T(90-120目)丝网,刮刀硬度65-70度,手工或机械印刷,机械印刷压力调整至4-6Kg/cm2,速度均匀。

↓▲热风循环烘箱78±2℃,时间40-50min,烘干后在室内常温冷却,存放时间不得超过4H↓注:单面印刷:第一面印刷后预烘78±2℃,时间20-25min.第二面印刷后预烘78±2℃,时间25-30min.▲曝光量400-600mj/cm2,21级光尺表9-11格注:黑色油墨、白色油墨曝光量增加至700-900mj/cm2,21级光尺表9-11格↓▲(1±0.2)%Na2CO3 溶液,液温30±2℃,压力2-3Kg/cm2,显影时间50-70s↓▲热风循环烘箱温度150-155℃,时间60-90min。

一次性涂覆70-100um厚铜箔电路板工艺参考制程▲主剂75%+固化剂25%,手工、机械或震荡搅拌15-20min。

静置15min.(在保存环境15-20℃遮光的条件下,24H内可以正常使用)↓▲采用36T-40T(90-100目)丝网,刮刀硬度65-70度,手工或机械刷,机械印刷压力调整至3-4Kg/cm2,慢速印刷。

↓注:印制厚铜箔电路板,应采用往返方向印刷的方法,即印刷一次后,将电路板方向倒过来,反方向再印刷一次。

电路板平放静置▲热风循环烘箱50℃烘20min,65℃烘30min,78±2℃烘20min注:采用两面同时印刷的方法↓▲曝光量400-600mj/cm2,21级光尺表9-11格注:黑色油墨、白色油墨曝光量增加至700-900mj/cm2 ,21级光尺表9-11格↓▲(1±0.2)%Na2CO3溶液,液温30±2℃,压力2-3Kg/cm2,显影时间50-70s↓注:建议显影后加上UV光固化[3KWx4/30s]以利于油墨再次交流防止油墨起折现象的发生▲热风循环烘箱90℃烘40min,120℃烘40min,150-155℃烘60-70min.4mil及4mil以上绿油桥阻焊印刷工艺参考制程▲主剂75%+固化剂25%,加小于2%稀释剂。

PCB绿油丝印技术

字符印刷(Component mark) ——按客户要求、印刷指定的零件符号。

高温终锔(Thermal curing)

——将绿油硬化、烘干,铅笔测试应在5H以上为正常。

SOLDER MASK( SP) TRAINING

8

Elec & Eltek

2、制作中工艺控制:

板面前处理——火山灰&氧化铝粉磨板机。

15

Elec & Eltek

对孔曝光——680GW ORC曝光机

曝光能量:350--900 mj/cm2

每种绿油有不同的曝光能量要求,一般由sst21格曝光尺进行 检验

Z26K——7--9格

SD--2467——8--10格

EMP110--1399——9--12格

PSR4000MP——10--12格

当曝光能量设置低时,冲板后的绿油面出现暗哑色,直观效果 很差,而且在后工序喷锡制作过程中可能会出现甩油(绿油从 板面剥落)

SOLDER MASK( SP) TRAINING

16

Elec & Eltek

真空度:60--75cmhg

曝光时,之所以有真空度要求,基于如下原理:如真空度达到要求, 曝光时的光线在两层mylar面射入时,发生折射的现象大大减少,可

SOLDER MASK( SP) TRAINING

25

Elec & Eltek

绷网

即将丝网安装并夹于专用网框上,再通过拉伸张紧达到要求。 为保证图象质量,一般有如下要求: 1. 张力均匀,否则会因绷网不均而影响尺寸准确度及定位精度 2. 网纱方向一致,网纱经纬方向互成直角. 3. 为避免张力损失和丝网撕裂,拉网逐步张紧 4. 边角适当留5--10CM的余量,以避免张力过大破网

单面丝印绿油&字符作业指导书

标题:单面丝印绿油&字符作业指导书生产□人事□品质□维修□工程□计划□包装□仓库□生效日期:1.0目的: 规范单面丝印UV绿油.字符工序的操作.保证产品的品质。

2.0范围: 适用于单面丝印绿油.字符的操作人员。

3.0职责:3.1单面丝印阻焊、字符车间负责本指引的执行及相关保养。

3.2品质部负责监督本指引的执行情况及品质状况。

3.3维修部负责设备的正常运行及相关设备保养。

4.0程序4.1:程序:4.1.1开机流程:开总电源开关→气压→丝印机电源→打开启动开关4.1.2关机流程:关闭启动开关→关闭丝印机电源→关闭气压→关闭总电源4.1.3工艺流程:打开总电源开关→输送气压→打开启动开关→功能键选择手动→架网→扣紧刮刀→对位→倒油→试印→检查→批量生产.4.2 操作方法:4.2.1 准备工作:4.2.1.1 选好相对应的网版,核对流程卡与网版的型号.编号是否一致。

一般丝印字符用120 T(特殊用100T)。

仔细检查网版是否有损伤、破洞.清洗不干净。

根据板上的丝印管位的孔径选择定位片大小。

4.2.2装网.调机:4.2.2.1开启电源开关,将“单动”打至为手动,按手动升降.网框固定架升起.再按后手动按钮.网框固定架下降(在此同时手抬红色保险杠.如果网框固定架反弹回去则表示保险功能正常。

否则应立即通知维修)。

4.2.2.2安装网版,网版方向视线路图形的复杂情况而定,原则上印刷距离尽可能短,左右位置原则上应放置在台面中央,也可根据实际情况适当调整,锁紧网框固定螺丝.调整网版高度前端比后端稍高。

生起网框固定架。

4.2.3取一张生产板.放置台面上,将准备好的定位片放入丝印管位中,用胶纸将保护垫板与生产板粘上。

放下网框固定架,通过移动保护垫板来移动生产板,使网版图形的四个角线均在生产板之内,并尽量使图形往上偏移1MM,升起网版固定架.用胶纸将定位片固定在台面上.再将保护垫板固定在生产板前后(垫板与生产板之间间隙为2-5MM。

FPC丝印培训教材

无硅手指套、微粘

膜、酒精、无尘纸、 洗网水等 。

环境要求:

无尘室10万级

温度:22±2℃

湿度:50±10%

工艺流程

调制油墨 装网板 印 刷 产品放到千层架(待烘) 烘板 出板

名词解释

调制油墨——通过油墨搅拌机调制出满足 工艺要求的油墨;

装 网 板——将待印产品所需的网屏按要求 装入印机的网板夹框内;

印 刷——将产品印上工艺要求的油墨。

第二节 烘烤

预烘: 是将待丝印的绿油板(感光油)即在覆盖膜上

印绿油的产品的水份烘干以保证印刷时油墨能有 效的与产品附着,以便后续作业。 烘烤:

是将已印刷在产品上的油墨烘干(蒸发溶剂) 以满足产品周转、后工序生产作业及油墨与产品 附着力的要求。

工艺流程 物料 设备

2.4用定位片调节产品与网屏的定位;

2.5安装印刷刀、覆墨刀。

2.5.1检查刮胶刃角,须平直无缺口,不能被磨 圆;

2.5.2刮刀的角度在35-45度以内.

2.6印刷首板;

2.6.1用酒精或丙酮清洁工作台面,用防白水清 洁网屏;

2.6.2将油墨均匀的倒在覆墨刀的前部;

2.6.3在丝印平台上垫新闻纸(印胶时放微粘离 型膜)试印,看印刷效果,结果OK则试印首张产 品(简称首板),观察是否印偏、漏印、色差、 重影,油墨不均等,若有以上不良则须调整印刷条 件直至合格。然后将首板送IPQC处检验。

工艺流程:

接收产品 摆放产 品 烘烤 产品冷却 (完全冷却后方可收 板)。

设备: 烘箱、千层架;

物料: 无硅手指套、隔板

纸。

第二章 操作规范

本章主要讲述如何操作才能生产出合格的 产品,防止品质异常的发生从而达到满足 客户的要求,并把现场作业动作统一。所 有员工都必须遵守

绿油丝印技术

高温终锔(Thermal curing) ——将绿油硬化、烘干,铅笔测试应在5H以上为正常。

SOLDER MASK( SP) TRAINING

8

Elec & Eltek

2、制作中工艺控制:

板面前处理——火山灰&氧化铝粉磨板机。

Elec & Eltek

撰稿人:李敏、袁刚

版本:

A

SOLDER MASK( SP) TRAINING

1

Elec & Eltek

SOLDER MASK( SP) TRAINING

2

Elec & Eltek

一.教材目的

了解和熟悉绿油丝印制作技术 为相关人员提供借鉴和参考

SOLDER MASK( SP) TRAINING

火山灰浓度:10-20vol%

测试方法:开机搅拌火山灰&氧化铝粉槽20分钟左右,用烧 杯取100ml,静置,待火山灰&氧化铝粉完全静 置下来,检查火山灰&氧化铝粉所在刻度:1020间为正常,16为佳。

SOLDER MASK( SP) TRAINING

9

Elec & Eltek

磨痕宽度:6-12mm

测试方法:(1)使用手动档开动磨板机(关磨辘)运输,放入 一长度18〃或以上的板。

(2)板行置火山灰磨辘后停止运输,开动磨 辘运转约10S,停止磨辘。

(3)仅开动运输将板退出,观察板面磨痕宽度是否均匀,测 量全部磨痕的宽度,应全部在6-12mm范围内,否则应调 整磨辘深度手轮.

SOLDER MASK( SP) TRAINING

网目 18T 43及51T 90及120T

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SOLDER MASK( SP) TRAINING

9

Elec & Eltek

磨痕宽度:6-12mm 磨痕宽度:

测试方法:(1)使用手动档开动磨板机(关磨辘)运输,放入 一长度18〃或以上的板。 (2)板行置火山灰磨辘后停止运输,开动磨 辘运转约10S,停止磨辘。 (3)仅开动运输将板退出,观察板面磨痕宽度是否均匀,测 量全部磨痕的宽度,应全部在6-12mm范围内,否则应调 整磨辘深度手轮.

胶刮硬度:65-70度 胶刮硬度:65-70度。

丝印速度:1.6-5.5m/min 丝印速度:1.6-

SOLDER MASK( SP) TRAINING

13

Elec & Eltek

揖作间温、湿度控制:温度-20±2℃; 湿度50-60%. 50揖作间温、湿度控制:

操作间温、湿度控制很重要,温度低于18℃搅好的绿油粘度会 越来越低,高于22℃。网上的绿油极易风干,给印板造成困难, 而且板面也极易氧化。湿度低于50%时,绿油易干网;而当湿 50% 度高于60%时,绿油粘度越来越低,难以控制。

SOLDER MASK( SP) TRAINING

17

Elec & Eltek

冲板显影——UCE冲板显影线 UCE冲板显影线

显影时间:根据不同的绿油的性能,设定不同的绿油的显影时间 Z26K——药水缸内停留时间60--90S EMP110--1399——药水缸内停留时间60--90S SD--2467——药水缸内停留时间45--60S PSR4000MP——药水缸内停留时间45--90S

药水压力过低,不足以显影。 药水压力过高,破坏板面绿油

SOLDER MASK( SP) TRAINING

19

Elec & Eltek

药水温度 27--300C(最佳值280C) 27---30 最佳值28 热风烘干温度: 热风烘干温度:

Z26K,SD2467——500C以内 EMP110-1399,PSR4000-MP——50--850C 对于亮光面绿油,热风温度不可高于500C,否则板面极 易出现印痕。

SOLDER MASK( SP) TRAINING

10

Elec & Eltek

磨板速度:1.6 磨板速度:1.6-2.3m/min :1.6磨板速度太快,则板面处理效果不好,不能有效地去除垃圾, 以及保证绿油与板面的粘附力;磨板速度太慢,一是浪费时 间,没必要。二是铜面磨损严重.

SOLDER MASK( SP) TRAINING

Elec & Eltek

撰稿人:李敏、袁刚 撰稿人 版本: 版本 A

SOLDER MASK( SP) TRAINING

1

Elec & Eltek

SOLDER MASK( SP) TRAINING

2

Elec & Eltek

一.教材目的

♦ ♦

了解和熟悉绿油丝印制作技术 为相关人员提供借鉴和参考

SOLDER MASK( SP) TRAINING

当曝光能量设置低时,冲板后的绿油面出现暗哑色,直观效果 很差,而且在后工序喷锡制作过程中可能会出现甩油(绿油从 板面剥落)

SOLDER MASK( SP) TRAINING

16

Elec & Eltek

真空度:60--75cmhg --75cmhg 真空度:60-曝光时,之所以有真空度要求,基于如下原理:如真空度达到要求, 曝光时的光线在两层mylar面射入时,发生折射的现象大大减少,可

SOLDER MASK( SP) TRAINING

14

Elec & Eltek

低温预锔——低温隧道运输炉

温度:65-75℃;时间:5-7min/栏。 温度:65时间:

低温炉上的温度及时间设置匹配很重要,当温度过高, 设 置时间长,则绿油在冲板时不易从板面洗掉,从而影响焊 锡性能;相反当温度过低,设置时间短时,湿绿油尚未烘 干,在曝光时会出现手指印,菲林上粘绿油等。 低温预锔炉的烘板效果不够,有一个简单的检验方法: 将出低温炉的板,待板面凉下来后,用大拇指按绿油面一 下,再碎布轻轻擦拭,如果拇指印仍在不消失,则证明预锔 不够,正常情况下应无拇指印。

SOLDER MASK( SP) TRAINING

25

Elec & Eltek

Mylar 菲林 大的偏移,但如果抽真空效果差,mylar面 和 菲林

以保证曝光效果,有绿油窗遮光的部分不 会出现

面,板面之间形成新的介质分界层会有折射发生的特性), 故光线通过 mylar 时会导致不同方向的折射,那么板面本来有绿油 窗的部位就有曝光,显影时此处的绿油就不会被冲掉,从而出现不 该有绿油的铜面位置有绿油残留,所以真空度一定要保证在60--75 cmhg。

SOLDER MASK( SP) TRAINING

20

Elec & Eltek

紫外线固化(UV硬化) 紫外线固化(UV硬化) 硬化

紫外线能量 500--1000mj/cm2(使用曝光计测量) 500---1000mj/cm 使用曝光计测量) 运行速度 3--6M/MIN --6M/MIN

字符制作——PA3-F66半自动丝印机(详见后述) PA3-F66半自动丝印机(详见后述) 半自动丝印机 高温终锔——运输长炉

SOLDER MASK( SP) TRAINING

15

Elec & Eltek

对孔曝光——680GW ORC曝光机 ——680GW

曝光能量:350--900 mj/cm2 --900 曝光能量:350-每种绿油有不同的曝光能量要求,一般由sst21格曝光尺进行 检验 Z26K——7--9格 SD--2467——8--10格 EMP110--1399——9--12格 PSR4000MP——10--12格

11

Elec & Eltek

磨板机高压水洗: 200磨板机高压水洗: 200-300PSI

水压过低,夹在线间的火山灰不易冲出,造成板面垃圾;水压 过高,板在运输过程中易卡板,损板.

势风吹干温度:85 势风吹干温度:85-90℃ :85热风温度设置太低,板面水分不能完全吹干,印板前板面氧化, 将导致绿油最终从板面脱落;热风温度设置太高,板面温度 太高,一进丝印房,温度迅速降低,板面易潮,出现氧化.

SOLDER MASK( SP) TRAINING

18

Elec & Eltek

药水浓度 8--12G/L(由实验室控制) --12G/L 由实验室控制) 12G/L(

药水浓度低于要求值时,显影时易出现显影不充分,从而有 绿油残留。药水浓度高于要求值时,易出现显影过量,冲松 绿油,破坏板面绿油。

药水压力 28--40PSI 28---40PSI

SOLDER MASK( SP) TRAINING

12

Elec & Eltek

丝印绿油(覆MASK)--CH5070半自动丝印机. --CH5070半自动丝印机 丝印绿油( MASK)--CH5070半自动丝印机.

网纱T :43T、 网纱T数:43T、51T

一般来讲,T数过低,则绿油丝印后厚度不平均,板面 直观效果极差;T数过高,绿油透过网眼的量很少,厚 度偏薄,不足以保护板面。

高温终锔(Thermal curing) ——将绿油硬化、烘干,铅笔测试应在5H以上为正常。

SOLDER MASK( SP) TRAINING

8

Elec & Eltek

2、制作中工艺控制: 制作中工艺控制:

板面前处理——火山灰&氧化铝粉磨板机。

火山灰浓度:10-20vol% 火山灰浓度:10测试方法:开机搅拌火山灰&氧化铝粉槽20分钟左右,用烧 杯取100ml,静置,待火山灰&氧化铝粉完全静 置下来,检查火山灰&氧化铝粉所在刻度:1020间为正常,16为佳。

常用网纱使用情况 :

43T,51T——孔点网及线路网制作。 90T,120T——字符网的制作

SOLDER MASK( SP) TRAINING

24

Elec & Eltek

各种丝网性能的比较

材质性能 不锈钢网 抗张强度 极高 耐化学药品 极佳 吸水率(20℃,65%) 不吸水 网目范围 30--500目 尺寸稳定性 极佳 耐磨性能 极佳 弹性及伸长率 差(伸长0.1%) 纤维粗细 细 耐印次数 20000次 破坏点的延伸率 40--60% 印料控制 差(伸长0.1%) 价格 最高 尼龙网 中等 佳 24% 16--460目 差 中等 极佳(伸长4%) 较粗 40000次 20--24% 佳 低 聚脂网 高 佳 0.40% 60--390目 中等 中等 佳(伸2%) 粗 40000次 10-14% 佳 中等

SOLDER MASK( SP) TRAINING

22

Elec & Eltek

五.工具的制作

丝印网版

制网流程

绷 网 洗 网 涂覆感光浆 曝光显影

封 网

烘 网

SOLDER MASK( SP) TRAINING

23

Elec & Eltek

丝网的选择: 丝网的选择:

网目表示丝网的孔密度,即每平方单位的网孔数量,通常 采用欧制,即每平方厘米的网孔数。一般网目越大,网纱 厚度越薄,其丝印精度,均匀性越好,但透墨量越差。

温度 150--160℃ 150---160℃ 时间 终锔90MINS 终锔90MINS

第二面 75MINS 双面白字:第一面 20--30MINS

SOLDER MASK( SP) TRAINING

21

Elec & Eltek

四.绿油的品质检测

检测项目 附着力 硬度 绝电阻 耐电压 耐溶剂性 耐化学性 耐焊性 耐热循环 耐燃性 绿油厚度 性能要求 100/100 6H 1X10 500VDC/MIL 30MINS以上 60MINS 良好 良好 良好 据客户要求,一般为线面0.4mil以 上基材面0.8mil以上 测试方法 IPC--SM-840B IPC--SM-840B IPC--SM-840B IPC--SM-840B 室温浸泡 室温浸泡 260℃ × 15S × 4 260℃、5S 1℃、20S、200次 UL94V—0 微切片 micro section