余热锅炉热力计算

6t余热锅炉热力计算

一1蒸发量D 设计取定62蒸汽压力P 设计取定 2.453余热烟气量V 设计取定440004烟气温度ひ'设计取定6005进水温度t 设计取定1056过热温度t'设计取定2907理论氮气容积设计取定0.73138理论水蒸气容积设计取定0.08009理论RO 2容积设计取定0.060310理论O 2容积设计取定0.1284二1过热器受热面0.052先假定,后校核。

24.502过热器出口烟温0.090先假定,后校核。

578.083对流受热面0.900先假定,后校核。

296.764对流受热面出口烟温0.090先假定,后校核。

359.64三a 1管子类型设计取定2烟气冲刷方式设计取定3烟气与工质流向设计取定4管子排列方式设计取定5管径d 设计取定386管子厚度t设计取定 3.57横向宽度设计取定28008横向排数Z 1设计取定229纵向排数Z 2设计取定410横向节距S 1设计取定8511纵向节距S 2设计取定11012烟气流通面积F 设 计 值 3.02713对流受热面积H 设 计 值29.0014对流需要受热面积H'先假定,后校核。

24.515蒸汽流通截面f 设 计 值0.00830横向冲刷逆 流顺 排基本参数参数调整过热器结构计算光 管02NV o O HV 202ROV 02O Vb 1烟气入口温度ひ'设计给定6002烟气入口温焓I'查焓温表8593烟气出口温度ひ"先假定,后校核。

578.14烟气出口温焓I"1查焓温表8255误差0.0906烟气出口温焓I"I'-Q rp /j 8257保热系数j 设计取定0.9933.614796759蒸汽入口温度t'设计取定224.810蒸汽入口焓i'查特性表12802.711蒸汽出口焓i"查特性表23049.312蒸汽出口温度t"设计取定32013蒸汽平均比容υpj 查特性表20.0990914蒸汽流速w 19.89115蒸汽的普朗特数P r 查特性表2 1.0357116蒸汽运动粘性系数υ查特性表20.00000217蒸汽导热系数λ查特性表20.0000518雷诺数R eg 27232719工质侧对流放热系数α20.81820烟气平均温度θp (ひ'+ ひ")/2589.021有效辐射层厚度s 0.247822烟气压力p 选取0.123水蒸汽体积份额rH 2O 查烟气特性表0.08024三原子气体体积份额r q 查烟气特性表0.14025三原子气体辐射减弱系数k q 4.56126飞灰辐射减弱系数k h 027气体介质吸收力kps (k q +k h )ps0.113028烟气黑度a 0.106929烟气流速W y12.751热力计算8烟气侧放热量Q rp 1000D(i"-i'))14(9.0221-d s s d π4.08.0023.0reg gP R d λυgwdqq p r psr OrH )06.547.2)(100027337.01(2++-θkpse --1273273.3600+p FVθ100"""1⨯-I I I30比值σ2s 2/d 2.8931管束修正系数C s σ2≥2 1.0032管排修正系数C z 0.91+0.0125(Z2-2)0.9433管壁黑度a 30.8034灰壁温度t b 297.435烟气的绝对温度T θp +273862.0436管壁积灰层表面绝对温度T 3t b +273570.4037普朗特数P r 查空气及烟气特性0.6138运动粘性系数υ查空气及烟气特性0.00008839导热系数λ查空气及烟气特性0.0732640光管雷诺数R e 553141辐射放热系数αf 0.00842横冲对流放热系数αd 0.083043烟气侧放热系数α1αf +αd 0.091044热有效系数ψ设计取定0.6545传热系数K ψα1/(1+α1/α2)0.053246大端温压Δt d ひ"-t'353.347小端温压Δt x ひ'-t"28048对数温压Δt 315.249传热量Q cr KH'Δt148043850误差ΔQ0.052四1减温器类型设计取定面式减温器2最高出口蒸汽温度t 1设计取定3203最高出口蒸汽焓值h 1查特性表23049.34设计出口蒸汽温度t 2设计取定2905设计出口蒸汽焓值h 2查特性表22977.76蒸汽焓降△i计算结果-71.6五减温器对流换热管束xd x d Δt Δt l n)Δt Δt (-10011⨯-rp crrp Q Q Q TT T T aT 36.333311-1)(121+a )10(5.71000--⨯⨯υwd33.065.0)(2.0r zs P wd d C C υλa 1管子类型设计取定光管2烟气冲刷方式设计取定横向冲刷3管子排列方式设计取定顺排4管子直径d 设计取定515管子厚度t设计取定36横向高度设计取定14207横向排数Z 1设计取定368纵向排数Z 2设计取定389横向节距S 1设计取定9010纵向节距S 2设计取定10511对流受热面积H 设 计 值302.512需要传热面积H'设 计 值296.813烟气流通截面面积F 设 计 值2.049b 1进口烟温ひ′由前一部件出口烟气温度获得5782进口烟焓I ′查焓温表825.53出口烟温ひ″先假定,后校核。

余热锅炉热力计算

余热锅炉热力计算

余热锅炉是一种能够利用燃料燃烧产生的废气余热进行加热水或产生蒸汽的设备。

在利用余热时,需要进行热力计算,以确定余热能够满足加热或产蒸汽的需求。

余热锅炉的热力计算主要包括以下几个方面:

1. 废气余热的热量计算:通过废气温度、流量等参数计算废气的热量,并确定能够利用的余热量。

2. 加热水或产蒸汽的热量计算:根据加热水或产蒸汽的流量和温度要求,计算所需的热量。

3. 热能损失的计算:考虑到余热在传递过程中可能会存在一定的热能损失,需要进行相应的计算。

4. 设备效率的计算:通过热力计算,可以确定余热锅炉的热效率,以此评估设备性能。

余热锅炉的热力计算需要考虑多个因素,并进行相应的参数测量和计算。

只有在充分考虑各种因素的基础上,才能确保余热能够得到充分利用,同时提高设备的效率。

- 1 -。

探讨余热锅炉热力的计算原理及方法

探讨余热锅炉热力的计算原理及方法作者:吴霞来源:《科学与财富》2015年第36期摘要:余热锅炉是一个并不陌生的名词,对它了解最多的应该是它的工作原理,利用环保节能的方法做到了节能减排的效果。

很多企业基于环保的目的,也频繁利用余热锅炉。

当然,余热锅炉也有它自身发展的不足之处,但总的来说,从环保节能这个方面来看,余热锅炉是值得提倡并且运用的。

关键词:余热锅炉;工作原理;计算方法;前景展望余热锅炉,顾名思义是利用余热来进行再次利用的锅炉。

现代经济社会的发展也带了很多工业化问题,工业生产中的废气、废物对环境产生了很大的污染。

这个时候余热锅炉对这些不利于环境保护的工业污染物质进行了废利用,把这些工业污染物质中的余热利用起来对水进行加热,其实简单来说就是对一些物质的余热的回收,余热锅炉余热利用的方法在一定程度上起到了节能的作用[1]。

余热锅炉热力的利用范围比较广泛,像发电机、空调等都有用到其原理,然而对于余热锅炉热力的计算方法仍需要进一步探讨。

一、余热锅炉的工作原理余热锅炉的工作原理与它的构造有莫大的关系,它的构造是它工作原理的物质承载条件。

余热锅炉的结构比较复杂,但总的分为两大部分:锅炉本身和它的一些辅助性设备。

锅炉能够生产蒸汽,而生产蒸汽的核心部分则是由燃烧器、空气预热器、锅筒等锅炉中的很多部件构成的,这也是锅炉的本身。

而在锅炉中有两个比较重要的部件,那就是炉膛和锅筒。

炉膛在锅炉的运行中吸收来自火焰与高温烟气之类物质的大量辐射热,锅筒是一个圆筒形容器,能够通过锅炉中的循环回路向锅炉中的过热器输送蒸汽。

余热锅炉在工作的时候每段烟道的水经过锅筒进入到各个受热面,水在接触到受热面之后就会产生大量蒸汽,此时蒸汽进入到进口的集箱中,再通过一系列循环途径回到锅筒。

余热锅炉燃烧释放出来的高温烟气经过烟道进入其入口处,在经过热气、蒸发器、省煤器等回收装置进通过烟囱排入大气。

余热锅炉按工艺设备的性质可以分为两类:一种是热回收,这是出于一种节能目的;另一种是气体冷却。

余热锅炉热力计算

θ

℃

ρ kg/ m3

W

m/s

ξ

△h3 Pa

热力计算 273ρ0/(273+θ) Vpy(273+θ)/(273F)/3600

查表 ξρW2/2

三 烟管沿程阻力 1 平均烟温 2 烟气实际密度 3 烟气流速 4 管束长度 5 雷诺数 6 阻力系数 7 沿程阻力

θ

℃

ρ kg/ m3

W

m/s

l

mm

Re ——

Iy 1.2 1717.36 3459.85 5250.88 7087.76 8967.16 10896.34 12878.10 14897.24 16954.12 19045.46 21170.16 23318.04 25505.77 27703.81 29923.91 32169.31 34424.25 36692.97 38975.66 41273.50 43583.87 45899.51 48230.94 50563.50 52911.73

四 烟囱出口阻力 1 烟囱直径 2 烟气流通截面积 3 烟气温度 4 烟气实际密度 5 烟气流速 6 局部阻力系数 7 烟囱出口阻力 8 烟囱出口烟气动压头

26燃气计算书

d

mm

F

m2

θ

℃

ρ kg/ m3

W

m/s

ξ

△h8 Pa

ቤተ መጻሕፍቲ ባይዱ△h9 Pa

设计 πd2/4 取排烟温度 273ρ0/(273+θ) Vpy(273+θ)/(273F)/3600 查表 ξρW2/2 ρW2/2

Vy(θpj+273)/(273Fy)/3600

m2/s 《锅炉计算手册》表2-46(300~400)

余热锅炉回收热能的优化计算方法

余热锅炉回收热能的优化计算方法摘要:在多数锅炉运行当中,随着运行时间的增加排烟温度均比设计值高很多,有些锅炉的设计标准排烟温度甚至远远超过了露点温度。

而在多年的使用当中,却逐渐发现排烟温度的升高带来了热量的损失,因此为了提高锅炉余热的利用率通过水热媒实现了余热回收和热能优化,从而保证了热量的使用效率。

本文将对热能回收技术做简单概述,并结合实例运用热能优化计算方法实现余热热能的回收。

关键词:锅炉烟气余热;热能消耗;优化计算;水热媒技术前言:在以往的国内电厂中,对于烟气余热的利用通常选择低温省煤器技术,这种技术在空气预热器使用之后由于换热面布置的变化,限制了凝结水抽出点和被加热凝结水温升的位置,烟气的利用率不足20%,因此逐渐被新技术取代。

水热媒技术是借鉴了国外电厂的梯级回收方式,利用烟气余热,具有非常优秀的效果。

一、新技术的应用实践国外电厂的梯级回收方式主要表现在在烟道尾部假装一个低温省煤器,通过这个低温省煤器使凝结水的流量在流经低压加热器时变小,从而完成余热的回收。

如图一所示:在这一结构当中,原则上可以使烟气余热利用达到最优,虽然在冷源上增加了损失,从而导致汽轮机增加了热能消耗,导致汽轮机使用率降低,但是在自备电厂中吸热量的循环效率得到了提升,汽轮机增加了发电量,总体权衡下,经济效益能够得到提升。

以最为常见的150℃排烟为例,在热力学计算中,这一热量在进入到低温省煤器当中时,凝结水的温度不可以超过锅炉排烟的温度,从而限制了最高抽汽参数的排挤。

因此考虑到加装锅炉煤气以及尾部烟道的具体因素,低温省煤器所允许的最低出口烟温不能超过100℃,因此需要采取相应的方案。

首先需要与低压加热器相关联,在低压加热器的入口处将部分的凝结水分流引导至低温省煤器,在吸收到热量之后再返回热系统,并使其在加热器出口处汇合到主凝结水当中,并保证烟气余热替代抽汽;在工程中所采用的烟气余热利用系统内部,为了使排烟温度从150℃降低至100℃,需要对气体密度和定压比热值的具体数值有所了解,并计算得出烟气的放热量,这一数值,就是烟气余热量。

余热锅炉ppt课件

锅炉的热力过程

一.锅炉的传热 导热 对流换热 辐射换热

传热方程式

Q=K·t·A J/s或W

Q一传热量; K一传热系数,W/(m2℃); t一平均温差,℃; A一管子的传热面积,m2。

锅炉的热力过程

二.锅炉热量转换的过程 在发电锅炉的热量传递过程中,前面所述的导

水循环回路:它接受省煤器来的给水,并向过热器 输送饱和蒸汽。所以,汽包是生产过热蒸汽的过程 中加热、蒸发、过热这三个阶段的连接枢纽或大致 分界点。 汽包中储存有一定的汽量、水量,因而汽包具有一 定的储热能力。在运行工况变化时,可以减缓汽压 变化的速度,对锅炉运行调节有利。 汽包中装有各种装置,能进行汽水分离,清洗蒸汽 中的溶盐,排污,以及进行锅内水处理等,从而可 以改善蒸汽品质。

余热锅炉布置图

烟气系统

从燃气轮机出来的高温烟气有两路出口,一路进入余热锅炉, 从主烟囱排入大气,另一路进入旁路烟囱排入大气。每路烟道 上都装有挡板,共有三个挡板,主烟道上的挡板称“主挡板”, 旁路烟道上的档板称“旁路档板”,主烟囱处的档板称“烟囱 挡板”,各挡板是配合使用的。

燃气轮机工作而余热锅炉不工作,要开启旁路挡板,关闭主挡 板。燃气轮机与余热锅炉同时工作,要关闭旁路挡板,开启主 挡板。另一方面为调节余热锅炉的产汽量,主挡板和旁路挡板 可以部份开启或部份关闭。

蒸发器

在蒸发器内,水吸热产生蒸汽。 通常情况下只有部分水变成蒸汽,所以

管内流动的是汽水混合物。 汽水混合物在蒸发器中向上流动,进入

对应压力的汽包。

汽包

自然循环和强制循环的余热锅炉中,汽包是必 不可少的重要部件。

汽包除了汇集省煤器给水和汇集从省煤器来的 汽、水混合物外,还要提供合格的饱和蒸汽进 入过热器或供给用户。

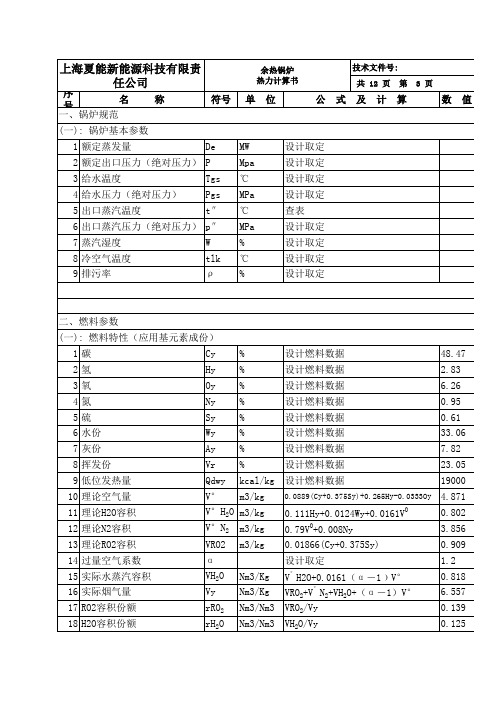

Q135-900-52-3.82-450余热锅炉热力计算

6 出口蒸汽压力(绝对压力) Pbq

二、燃料参数 (一): 燃料特性(应用基成份) 1 烟气容积百分数 2 烟气容积百分数 3 烟气容积百分数 4 烟气容积百分数 5 烟气含灰量 6 烟气量 7 烟气温度 8 实际H2O容积 9 烟气容积 10 H2O容积份额 11 RO2容积份额 12 三原子气体容积份额 N2 O2 CO2 CO Ash Vgas Tgas VH2O Vy rH2O rRO2 rп % % % % g/Nm3 Nm3/h ℃ m3/Nm3 m3/Nm3 设计燃料数据 设计燃料数据 设计燃料数据 设计燃料数据 设计燃料数据 设计燃料数据 设计燃料数据 《标准》公式4-07 《标准》公式4-08 《标准》公式4-10 《标准》公式4-09 rH2O+rRO2 78.8 2.2 14 5 10 135000 900 0 1 0 0.19 0.19

由前一部件出口烟气温度获得

横向冲刷 逆流 错排 32 4 38 8 145 96 0.47 24.2 170 0.034 753.245 1140.581 675.703 1012.71 124.773 256.226 2798.348 3122.411 362.29 0.055 23.119 1869.818 0 0.19 0.133 5.603 8.60E-04 1

设计取定 △i kJ/Nm3 计算结果

面式减温器 91.308

Q135/900-52-3.82/450锅炉 热力计算书

序号

技术文件号:RLJS 共 14 页 第 7 页

名

称

符号

单

位

公

式

及

计

算

数 光管

值

(五): 低温过热器 1 管子类型 2 烟气冲刷方式 3 烟气与工质流向 4 管子排列方式 5 管径 6 管子厚度 7 横向排数 8 纵向排数 9 横向节距 10 纵向节距 11 有效辐射层厚度 12 烟气流通面积 13 对流受热面积 14 工质流通面积 15 烟气入口温度 16 烟气入口温焓 17 烟气出口温度 18 烟气出口温焓 19 烟气侧放热量 20 蒸汽入口温度 21 蒸汽入口焓 22 蒸汽出口焓 23 蒸汽出口温度 24 蒸汽平均比容 25 蒸汽流速 26 工质侧对流放热系数 27 烟气中水蒸汽容积份额 28 三原子气体容积份额 29 烟气黑度 30 烟气流速 31 污染系数 32 利用(冲刷不均匀)系数 d δ Z1 Z2 S1 S2 s Fhx Hhx f ひ' I' ひ″ I″ Q t' i' i″ t″ υ pj wд α к rH2O rq α Wг ε ξ m/s mm mm mm mm mm mm m m2 m2 m2 ℃ kJ/Nm3 ℃ kJ/Nm3 kJ/Nm3 ℃ kJ/kg kJ/kg ℃ m3/kg m/s 设计取定 设计取定 设计取定 设计取定 设计取定 设计取定 设计取定 设计取定 设计取定 设计取定 《标准》公式7-54 设计取定 设计取定 设计取定

锅炉热力计算

0 0 0 0

9834.9

0

三、热平衡参数及计算 (一): 热平衡计算 1 冷空气理论热焓 2 排烟温度

上海夏能新能源科技有限责任公司 序号

Ilk Tpy

kcal/kg 《标准》附表8,公式3-35 ℃ 先假定,后校核

技术文件号:RS37-RL 共 12 页 第 4 页 SHL29-1.6/150/90-AII锅炉 热力计算书

0.0889(Cy+0.375Sy)+0.265Hy-0.0333Oy

48.47 2.83 6.26 0.95 0.61 33.06 7.82 23.05 19000 4.871 0.802 3.856 0.909 1.2 0.818 6.557 0.139 0.125

0

kcal/kg 设计燃料数据 0.111Hy+0.0124Wy+0.0161V 0.79V +0.008Ny 0.01866(Cy+0.375Sy) 设计取定 Nm3/Kg Nm3/Kg V H2O+0.0161(α -1﹚V°

° ° 0

V° m3/kg V°H2O m3/kg V°N2 m3/kg VRO2 α VH2O Vy rRO2 rH2O m3/kg

VRO2+V N2+VH2O+(α -1)V° Nm3/Nm3 VRO2/Vy Nm3/Nm3 VH2O/Vy

19 O2容积份额 20 N2容积份额 21 三原子气体容积份额 22 燃料消耗量 23 计算燃料消耗量 24 进入余热锅炉的烟气量 25 漏风系数 26 漏风量 27 吹灰介质容积 28 辅助燃烧烟气量 29 总烟气量 30 烟气带入的热量

kcal/kg 查焓温表 Ipy×Vy/Q′×100% 《标准》附表5 《标准》附表5 《标准》表4-1 1-q5/(η +q5) kJ/kg % kJ/kg kJ/kg kJ/kg kJ/kg kJ/kg kJ/kg q2+q3+q4+q5 1-Σ q 查《标准方法》表B13 查《标准方法》表B14 查《标准方法》表B14 查《标准方法》表B13 Q'×η

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4 总局部阻力

△pj=△pj1+△pj2 3112.0164

5 废锅气侧总阻力降

△p=△pf+△pj 4287.7902

四

壁温计算

1 管外水垢层温度

Tc=Tb+Q/3.6Aαo 254.29998

2 换热管外壁温

Tw=Tc+Q/3.6A*Eo 298.02386

3 换热管内壁温

x1=

Q

4 换热管的平均温度

管内气体的平均流速 换热管出口流速 5 管内气体的普郎特数

管内气体雷诺数 管内平均对流给热系 6数

7 总传热系数

8 平均对数温差 9 传热热量 10 换热余量 11 产汽量

P=(Pi+Po)/2 Cp=(Cpi+Cpo)/2 μ=(μi+μo)/2 ρ=(ρi+ρo)/2 λ=(λi+λo)/2 uc= V*(Ti+273.16)

i*uc*dc/ui)^0.25 0.4227832

2 换热管内沿程阻力降

套管沿程阻力降

λ

△pf1=λ*Lb*ρ i*uc^2

0.026

其余沿程阻力降

2*Dc

748.20058

△pf2=λ*(L-Lb)*

ρi*u^2

2*Di

427.57323

换热管沿程总阻力降

△pf=△pf1+△pf2 1175.7738

0.6

m

Ps

40

bar

Ts

132

℃

Hs

558.24

kj/kg

Pq

40

bar

Tb

251.85

℃

HL

1087.43 kj/kg

Hg

3212.7

kj/kg

w

0.03

Qz=Hi-Ho Q=Qz*(1-f) Di=Do-2δ Dm=Do-δ Dc=Do-2δ-δb-δt Aj=3.14*D^2*n/4 Ajc=3.14*D^2*n/4 A=3.14*Do*L*n T=(Ti+To)/2

Ti

1000

℃

Pi

17.5

bar

Hi

0.80542166 E+8kj/h

Cpi

kj/Nm3℃

λi

0.269

w/m℃

ρi

2.154

kg/m3

μi

4.41

E-5Pa*s

To

400

℃

Po

17.2

bar

Ho

0.16503706 E+8kj/h

Cpo

kj/Nm3℃

λo

0.146

w/m℃

ρo

4.008

kg/m3

二 、 热力计算

1 管程气体的总放热量 有效放热量

2 换热管内径 换热管中径 管口内径 换热管流通面积 管口流通面积 换热面积

3 工艺气体的平均温度

λ1

41.45

w/m℃

Ei

0.0003 m2℃/w

Eo

0.0004

n

370

根

L

3.5

m

Do

0.038

m

δ

0.0045

m

δb

0.002

mபைடு நூலகம்

δt

0.002

m

Lb

3.48 3.081 0.2075

bar kj/Nm3℃ E-5Pa*s

kg/m3 w/m℃

30.58077709 m/s

16.02768851 m/s

12.35693401 m/s

8.622154715 m/s #DIV/0!

31726.42806

αi=0.023*E*Re^0.8*Pr^0.4 Di

3 换热管内局部阻力降

进口管箱局部阻力系数

ξ1

1.5

换热管入口阻力系数

ξ2

1

保护套管突然缩小

ξ5

0.22

阻力系数

△pj1=(ξ1+ξ 2+ξ3)uc^2*ρi

入口局部阻力

2

2739.5652

换热管出口阻力系数

ξ3

1

出口管箱阻力系数 出口局部阻力

ξ4

1.5

△pj2=(ξ1+ξ

2)uc^2*ρi

2

372.45118

μo

2.55

E-5Pa*s

污垢系数及换热管导 4 热系数

换热管的导热系数 管程气体污垢系数 壳程水汽污垢系数 5 换热管数据 换热管数量 换热管长度 换热管外径 换热管壁厚 管口保护套管的厚度

套管与换热管间陶纤 厚度 保护套管的长度 6 锅炉给水及饱和参数 锅炉给水压力 锅炉给水温度 给水温度下的焓 产汽压力 饱和温度 饱和水的焓 过热蒸气的焓 排污率

3.6*3.14*Di*l*n x2=1/3.14λ1 x3=ln(Do/Di)

Tn=Tw+x1*x2*x3 Tm=(Tw+Tn)/2

143306.06 0.0076833 0.2702903 595.62932 446.82659

w/m℃ ℃

kj/h

kg

过热蒸汽的焓 冷凝水带走 差值 可供发电

73192873.25 kj 51995714.12 kj 21197159.13 kj 5.888099758 MW

三

阻力计算

1 换热管沿程阻力系数

ξ

1=0.3164/Re^0.25 0.0237073

管口部分沿程阻力系数

ξ2=0.3164/(ρ

x1=Hg-Hs x2=Hl-Hs D=Q/(x1+w*x2)

#DIV/0! 0.0003 0.000305263 1.71048E-05 9.39812E-05 #DIV/0! 5.049949376 370.5125789 #DIV/0! #DIV/0! 2654.46 529.19 22782.35542

Ac*Pi*3600*273.16 ui= V*(Ti+273.16)

Ah*Pi*3600*273.16 u= V*(T+273.16)

Ah*P*3600*273.16 uo= V*(To+273.16)

Ah*Po*3600*273.16 pr=Cp*μ*1000/λ

Re=ρuDi/μ

17.35 #DIV/0!

αo=3*(Q/A)^0.7*Ph^0.15

#DIV/0!

w/m℃

44616.61396 w/m℃

y1=1/αi y2=Ei

y3=Eo*Di/Do y4=Di/(αo*Do) y5=δ*Di/(λ1*Dm) K=1/(y1+y2+y3+y4+y5) z1=(Ti-Tb)/(To-Tb) △tm=ti-to/lnz1 Qq=3.6*K*A*△tm η=(Qq-Q)/Q

64038460 60836537

0.029 0.0335 0.021 0.244392342 0.12808845 154.5977718

700

kj/h kj/h

m m m m2 m2 m2 ℃

工艺气体的平均压力 管程气体的平均比热 管程气体的平均黏度 管程气体的平均密度 管程气体的导热系数 4 套管入口气体流速 换热管入口流速

一 、 已 知 数 据

1 工艺气体的总流量 废热锅炉热损失 废热锅炉设计负荷

入口温度下的气体的 2 热力参数

入口温度 入口压力 比焓 比热 导热系数 密度 黏度

出口温度下的气体的 3 热力参数

出口温度 出口压力 比焓 比热 导热系数 密度 黏度

废热锅炉 热力计算

V

52946

Nm3/h

f

0.05

fh

1