汽车零部件质量问题履历表报告

车辆检查维修情况报告模板

车辆检查维修情况报告模板1. 背景介绍本报告旨在向相关部门和人员汇报车辆的检查维修情况。

在此次检查中,我们对车辆进行了全面的检查,并记录了车辆存在的问题及维修情况。

通过本报告的呈现,我们希望能够提供明确的车辆状况,以便进行后续维修和管理工作。

2. 车辆基本信息- 车牌号码:- 品牌及型号:- 车辆类型:- 购买日期:- 上次维修日期:- 使用年限:3. 检查维修内容3.1 发动机检查- 发动机运转状况:良好/不良- 机油状况:正常/需要更换- 水温:正常/过热- 电池电量:正常/低电量3.2 刹车系统检查- 刹车片磨损情况:正常/需更换- 刹车液状态:正常/需更换- 刹车灯是否正常工作:正常/不正常3.3 转向系统检查- 方向盘是否正常:正常/不正常- 转向操纵灵活度:正常/不正常- 转向器状况:正常/不正常3.4 悬挂系统检查- 轮胎磨损情况:正常/需更换- 悬挂弹簧状况:正常/不正常- 减震器状况:正常/不正常3.5 燃油系统检查- 燃油泄露情况:无泄露/存在泄露- 燃油管路状况:正常/不正常- 油箱状态:正常/需清洗/需更换3.6 电器系统检查- 车灯是否正常:正常/不正常- 喇叭是否正常:正常/不正常- 空调系统是否正常:正常/不正常4. 维修记录根据检查情况,我们对车辆进行了以下维修操作:- 更换机油并进行发动机保养- 更换刹车片、刹车液,修复刹车灯故障- 调整方向盘,检修转向器- 更换疲劳的悬挂弹簧、减震器- 清洗油箱,更换燃油泵- 修复车灯故障,更换电池,维修喇叭- 维修空调系统,添加制冷剂5. 结论根据本次检查及维修情况,我们得出以下结论:- 车辆发动机、刹车系统、转向系统、悬挂系统、燃油系统、电器系统等方面存在一定的问题,需要及时维修和保养,以确保车辆的安全性和正常运行。

- 经过维修和保养,车辆各项系统的故障和损耗得到修复和减少,车辆的运行状态得到明显改善。

为了确保车辆的长期稳定运行和安全性,建议定期进行维修保养,并针对保养细节、使用方法等进行相关培训。

汽车零部件质量问题报告

汽车零部件质量问题报告

标题:汽车零部件质量问题报告

一、引言:

随着我国汽车工业的快速发展,汽车零部件的质量问题越来越受到关注。

此报告旨在详细分析最近出现的一些汽车零部件质量问题,并提出改进措施。

二、质量问题概述:

1. 发动机部件:部分车辆在行驶过程中,发动机噪音大,动力输出不稳定,这可能是由于发动机部件质量不达标导致的。

2. 刹车系统:一些用户反馈刹车系统反应迟钝,刹车距离过长,可能存在安全隐患。

3. 电子设备:部分车辆的电子设备如导航系统、音响系统等出现故障频率较高,可能与部件质量有关。

三、质量问题原因分析:

1. 生产过程控制不严:生产过程中可能存在操作不当、工艺流程不合理等问题,导致零部件质量下降。

2. 原材料质量不高:如果原材料存在质量问题,那么制成的零部件自然难以保证质量。

3. 质量检测不到位:如果质量检测环节出现问题,可能会让不合格的零部件流入市场。

四、改进措施:

1. 加强生产过程控制:对生产工艺和操作规程进行严格监督和管理,确保每个环节都能按照标准执行。

2. 提高原材料质量:选择信誉良好的供应商,确保原材料质量稳定。

3. 完善质量检测体系:提高检测标准,加大检测力度,确保所有出厂的零部件都达到质量要求。

五、结论:

汽车零部件的质量直接影响到整车的性能和安全性,因此我们必须高度重视并采取有效措施解决这一问题。

希望通过这次质量问题报告,能够引起相关部门的重视,共同推动我国汽车零部件行业的健康发展。

六、附录:

本报告中涉及的具体案例和数据将在附录中提供,供读者参考。

汽车零部件质量问题履历表报告

汽车零部件质量问题履历表报告

章节一:汽车零部件质量问题的起源

汽车零部件质量问题的起源可以追溯到20世纪初期。

当时,汽车工业刚刚兴起,零部件生产商的技术水平和生产能力都比较低。

由于生产工艺不完善,原材料质量不稳定等原因,汽车零部件的质量问题时有发生,给汽车行业带来了很大的困扰。

章节二:汽车零部件质量问题的发展与演变

随着汽车工业的不断发展,汽车零部件的种类越来越多,质量问题也逐渐变得复杂和多样化。

在20世纪50年代到70年代,汽车工业进入了高速发展期,汽车零部件的质量问题也随之增多。

其中,最为典型的就是轮胎爆胎问题和刹车失灵问题,这些问题给汽车行业带来了很大的安全隐患。

章节三:汽车零部件质量问题的应对措施

为了解决汽车零部件质量问题,汽车行业采取了一系列应对措施。

首先,加强了对零部件生产商的监管,对不合格产品进行严格的处罚。

其次,加强了对零部件生产过程的控制,提高了生产工艺和技术水平。

同时,加强了对原材料的检测和筛选,确保原材料的质量稳定。

此外,汽车行业还建立了完善的质量管理体系,

加强了对产品的质量控制和监督。

章节四:汽车零部件质量问题的影响与启示

汽车零部件质量问题的影响是深远的。

首先,它给汽车行业带来了很大的安全隐患,对消费者的生命财产安全造成了威胁。

其次,它也给汽车行业带来了很大的经济损失,影响了汽车行业的发展和竞争力。

对此,我们应该认识到汽车零部件质量问题的严重性,加强对质量的控制和管理,提高产品的质量和安全性,为汽车行业的可持续发展做出贡献。

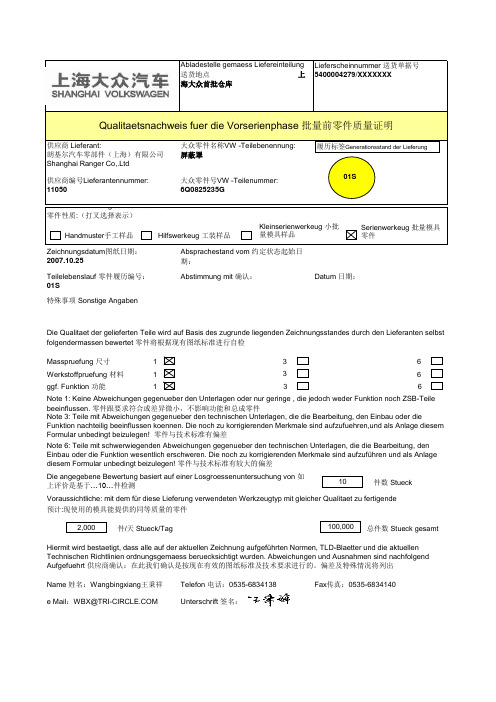

零件履历表及零件质量证明(样张)1

Abladestelle gemaess Liefereinteilung 送货地点 上海大众首批仓库Lieferscheinnummer 送货单据号5400004279/XXXXXXX 供应商 Lieferant:朗基尔汽车零部件(上海)有限公司Shanghai Ranger Co,.Ltd 大众零件名称VW -Teilebenennung:屏蔽罩供应商编号Lieferantennummer:11050大众零件号VW -Teilenummer:6Q0825235G Bei dieser Lieferung handelt es sich um 零件性质:(打叉选择表示)Zeichnungsdatum 图纸日期:2007.10.25Absprachestand vom 约定状态起始日期:Teilelebenslauf 零件履历编号:01SAbstimmung mit 确认:Datum 日期:Masspruefung 尺寸Werkstoffpruefung 材料ggf. Funktion 功能Name 姓名:Wangbingxiang 王秉祥Telefon 电话:0535-*******Fax 传真:0535-*******e Mail :WBX@ Unterschrift 签名:Die angegebene Bewertung basiert auf einer Losgroessenuntersuchung von 如上评价是基于…10…件检测Voraussichtliche: mit dem für diese Lieferung verwendeten Werkzeugtyp mit gleicher Qualitaet zu fertigendeQualitaetsnachweis fuer die Vorserienphase 批量前零件质量证明特殊事项 Sonstige Angaben Die Qualitaet der gelieferten Teile wird auf Basis des zugrunde liegenden Zeichnungsstandes durch den Lieferanten selbst folgendermassen bewertet 零件将根据现有图纸标准进行自检Hiermit wird bestaetigt, dass alle auf der aktuellen Zeichnung aufgeführten Normen, TLD-Blaetter und die aktuellen Technischen Richtlinien ordnungsgemaess beruecksichtigt wurden. Abweichungen und Ausnahmen sind nachfolgend Aufgefuehrt 供应商确认:在此我们确认是按现在有效的图纸标准及技术要求进行的。

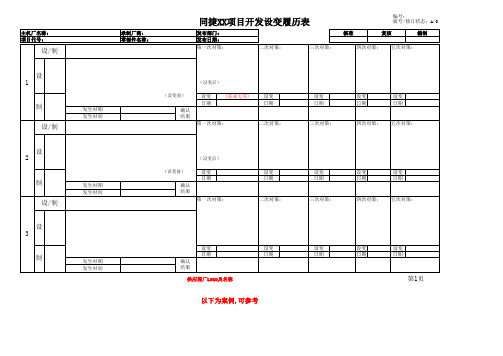

ppap-零部件变更履历表-

第1页同捷XX项目开发设变履历表以下为案例,可参考供应商厂LOGO及名称编号:版号/修订状态:A/0设变设变设变设变设变日期日期日期日期日期设变设变设变设变设变日期日期日期日期日期设变设变设变设变设变日期日期日期日期日期第2页二次对策:三次对策:四次对策:五次对策:第一次对策:二次对策:三次对策:四次对策:五次对策:OKOK第一次对策:OK第一次对策:二次对策:三次对策:四次对策:五次对策:确认结果确认结果确认结果√√设制设制设45发生时期T1发生时间6要发生时期T1发生时间设/制同捷反映滑轨把手过低,驾驶员操作不变,故对手把外形做变更要发生时期T1发生时间2011.10.28设/制后背解锁拉杆装配困难,拉杆固定座尺寸做调整。

制2011.11.10设/制后排中间支架装配困难,装配孔做调整。

要√项目代号:部品名称: 座椅总成发布日期:(设变前)原因分析:后排中间支架装配孔设计过小后排中间支架孔径由¢10.2×11设变为¢10.5×13(设变后)(设变前)(设变后)12.215.2设变设变设变设变设变日期日期日期日期日期设变设变设变设变设变日期日期日期日期日期设变设变设变设变设变日期日期日期日期日期第3页OKOK第一次对策:二次对策:三次对策:四次对策:五次对策:五次对策:第一次对策:二次对策:三次对策:四次对策:五次对策:OK第一次对策:二次对策:三次对策:四次对策:确认结果√√√设制设制设制789发生时期T1发生时间2011.10.28要2011.12.27发生时期T1发生时间2011.10.28设/制前排背后打钉框线过短,表皮无法打钉。

确认结果要2011.12.27发生时期T1发生时间2011.10.28设/制后排侧支架为左右标示,装配时易错装。

确认结果2011.12.27设/制后排管架A装配困难,装配孔做调整。

要项目代号:部品名称:发布日期:原因分析:后打钉框线过短框线长度由195mm 设变为300两装配孔由¢12设变为¢13原因分析:管架A 装配孔尺寸设计过小原因分析:因后排左右支架为共用件,在装配时容易错装零件上增加左右标示。

汽车零部件累质量问题反思报告

汽车零部件累质量问题反思报告篇一:质量反思质量反思质量是企业赖以生存的根本,如何生产高质量产品,满足顾客的需求,是企业追求的目标。

那么,如何生产出客户满意的产品,将是我们总装车间首要考虑的问题。

作为一名新近员工,以我这段时间对生产流程的学习与思考,想要提高产品质量就必须严格执行“四不原则,严守5S”,即不经常更换操作工人、不接受、不制造、不流出不良品、严格准守5S 标准。

1、不经常更换操作工人我们总装是流水线作业,如果有员工顶岗,就有可能因操作不熟练,导致操作时间过长,影响整个车间的生产进度,对于员工来说,时间不足,为了完成生产目标,就会违反相应生产制度,最终有可能导致不合格产品的流出,影响产品质量。

记得有次因同事请假需要我去顶岗分装发动机,漏装一个油管,导致不合格产品留到合装线,去补装的时候发现很难装,搞了很久才搞定,不仅自己累,还影响了他人作业。

之所以漏装是因为操作不熟练,而我又没有去检查上台车的完工情况,这是相当粗心的表现。

所以,不经常更换操作工人,这样不仅能减少培训环节,节约了力、物力资源,同时也能大大提高产品的质量。

2、不接受所谓不接受,是指不接受汽车零部件缺陷和上工序的缺陷产品。

我们公司大部分汽车零部件都是由第三方公司提供的,我们无法保证其质量,所以,我们在检查零部件时,不仅仅只是检查其是否缺件,更应该要检测其是否存在缺陷。

记得上个月我们班组在分装发动机时,没有检查其是否存在缺陷,导致有一台发动机变速箱严重变形的产品流到调试车间,在更换的过程中相当的麻烦,最后返工才组装好。

这不仅影响生产质量,同时也降低了生产效率;不接受上工序的缺陷,绝对不是把质量责任推卸给别人,而是从材料方面剔除对质量造成不利影响的因素,保证产品制造全过程处于受控的理想状态。

不接受缺陷是制造合格产品的第一道防线,绝对不能马虎看待。

3、不制造制度要落实到每个员工,严格执行质量管理体系标准;采用先进的质量管理方法和手段,建立《工序流程卡》以及零件的制造与装配过程中品质保证的确认方法,并以此作为作业人员装配时的作业标准;工艺技术部门结合班组实际情况,制定《标准作业书》,规定有关作业条件、作业方法、管理方法、辅助材料、使用的工装设备及其他的注意事项等的标准;同时制定《重要工序易错表》,此为防止错装而制定的零件识别指导书,以提高员工的识错防错能力,为保证不生产不良品提供技术保障。

汽车零部件质量问题履历表报告

汽车零部件质量问题履历表报告本报告旨在汇总和记录公司在汽车零部件质量方面所遇到的问题,以及解决措施和改进过程。

以下是各部门的具体情况:研发部门:1. 问题描述:在新产品开发过程中,发现某批次零部件存在安全隐患,可能引发产品质量问题。

解决措施:立即停止使用该批次零部件,进行全面排查和检测,并与供应商进行沟通协商。

改进过程:加强对零部件供应商的审核评估,建立更加严格的验收标准和流程,确保产品质量稳定可靠。

生产部门:1. 问题描述:生产线上出现频繁的零部件配件断裂现象,导致生产效率低下。

解决措施:启动紧急维修计划,对受影响的生产线进行全面检修和更换零部件。

改进过程:加强设备维护保养工作,定期进行设备检查和保养,确保设备运行稳定,减少故障率。

品质部门:1. 问题描述:多次收到客户投诉,指控产品存在严重的质量问题,影响公司声誉。

解决措施:启动质量追踪调查机制,对投诉问题进行全面核查和整改。

改进过程:建立更加严格的质量管理体系,完善质量控制流程和品质检验标准,提升产品质量和客户满意度。

采购部门:1. 问题描述:某批次原材料供应商提供的材料质量不达标,影响了产品生产。

解决措施:暂停与该供应商的合作,寻找替代供应商。

改进过程:优化供应链管理体系,建立供应商评估机制,确保原材料质量可控可靠。

维修部门:1. 问题描述:多次接到车主维修反馈,反映零部件寿命不达标,导致维修频次增加。

解决措施:对车辆进行全面检修和更换受损零部件。

改进过程:加强对售后服务的监督和管理,建立更加完善的售后服务体系,提升顾客满意度。

综上所述,公司将持续关注汽车零部件质量问题,不断优化解决措施和改进过程,确保产品质量和客户满意度持续提升。

感谢各部门在问题处理和改进过程中的积极配合和支持。

汽车零部件质量问题履历表报告PPT

成品检 验

内部 过程

外观 类

制造

A

14

—

—

其他

2018/5/10(切外管管)内过部程

外观 类

制造

B

15

44830KTMG-

里程

其他

2018/5/15

铆接上 关口

内部 过程

外观 类

STA

B

8800

16

44830KTMG-

里程

其他

2018/5/15

铆调丝 螺杆

内部 过程

尺寸 类

STA

B

8800

17

里程

其他

发现 地点/ 工序

发现问题问题重要 人& 类型属性 度 过程

问题 升级

生产

现场/ 打包

内过部程功类能制造

C

工序

整改责任人

牵头

牵头人

分管 领导

计划 关闭时

间

计划关 闭时长

X安荣 X嘉 2018/5/5 0

问题关闭状态

整改进 度

实际 关闭时

间

实际关 闭时长

措施制

定与验 2018/5/5 0 证

关闭 状态

尺寸 类

21

前刹 LF100-

A/C

前刹 拉索

其他

装配K 2018/5/23母与销

柱

内部 过程

尺寸 类

22

LF10011H

油门

其他 2018/5/23

印字

内部 尺寸 过程 类

措施

X嘉

X嘉

2018/5/2 1

4

制定 与验

证

措施

X嘉

X嘉

2018/5/2 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内部 过程

外观 类

制造

B

8—

—

—

其他

2018/5/9

钢丝绳 穿管工

序

内部 过程

外观 类

制造

C

9

XZ鑫

17121051 2

油门 拉索

量产

2018/5/9

成品检 验

内部 过程

外观 类

制造

A

10

XZ鑫 鑫

17121051 2

油门 拉索

量产

2018/5/9

成品检 验

内部 过程

外观 类

制造

A

原因

X嘉 X嘉 2018/5/15

质量提升计划

质量问题QTM 履历表

13E8

18

30101005 83

34509 0-软

其他

2018/5/17

倒角

内部 外观 过程 类

管

19

580 滑 道

其他

2018/5/16

装玻璃 托架

内部 过程

外观 类

20

LF-250

油门 拉索

其他

2018/5/21

压铆弯 头

内部 过程

尺寸 类

21

前刹 LF100-

5—

—

— 其他 2018/5/9

塑料 接头 铆接

内部 外观 过程 类

制造

B

切管

内部 外观 过程 类

制造

B

锌头 毛刺 打磨

内部 外观 过程 类

制造

B

X安荣

X嘉

2018/5/1 0

1

措施制 定与验

证

2018/5/1 1

2

X安荣

X嘉

2018/5/1 5

6

X安荣

X嘉

2018/5/1 5

6

措施制 定与验

证

原因分 析与验

证

措施

4

制定 与验

证

原因

9

分析 与验

证

原因

7

分析 与验

证

原因

7

分析 与验

证

XXX零XX部X有件限有公限司公司

R X嘉

外管倒角不合格 (飞边毛刺)

R X嘉 滑道边缘毛刺较多

X嘉

模具用错,导致弯 头压铆不合格

X嘉 K母与销柱生锈

X嘉

印字印错

质量提升计划

质量问题QTM 履历表

感谢聆听

XXX零XX部X有件限有公限司公司

6

分析 与验

证

原因

X嘉 X嘉 2018/5/15

6

分析 与验

证

措施

X嘉 X嘉 2018/5/15

6

制定 与验

2018/5/18

9

证

原因

X嘉 X嘉 2018/5/15

6

分析 与验

证

措施

X嘉 X嘉 2018/5/15

6

制定 与验

证

操作人员在打磨时,

未作任何防护措施,

R X嘉 易导致工安事故,

给公司造成不必要

证

原因

5

分析 与验

证

XXX零XX部X有件限有公限司公司

G

X嘉

外护套与外管铆接时, 护套破损 .

R X嘉

Z 字锌头毛刺

R X嘉

手柄装错

已判定不合格产品未

R

X嘉

放置在不良品区域, 生产时可能造成用错

的可能 .

R X嘉 供应商来料孔内毛刺

R

X嘉

供应商来料时孔堵塞, 钢丝绳无法穿过 .

R

X嘉

制程现场发现螺母内 部丝牙生锈

的损失 .

毛刺打磨工序,操

作人员用钢管进行

G

X嘉

打磨,易造成内部 钢丝绳弯曲变形,

如发到客户处,易

造成客户抱怨 .

G

X嘉

钢丝绳半成品混装 (已压铸锌头)

A+B尺寸不符合标准

R X嘉

要求,图纸要求 90 ± 1.5 ,实测

94.5mm.

R X嘉 锌头不良(缺料)

XXX零XX部X有件限有公限司公司

质量提升计划

证

2018/5/1 1

2

G

X嘉

塑料接头与பைடு நூலகம்固圈 装反

R X嘉 切管工序无流转卡

G

X嘉

锌头打磨现场,打 磨后的余料杂乱 .

XXX零XX部X有件限有公限司公司

质量提升计划

质量问题QTM 履历表

6—

—

—

其他

2018/5/9

锌头毛 内部 外观 刺打磨 过程 类

制造

B

7—

—

—

其他

2018/5/9

锌头毛 刺打磨

问题 升级

生产

现场 / 打包

内部 功能 过程 类

制造

C

工序

整改责任人

牵头

牵头人

分管 领导

计划 关闭时

间

计划关 闭时长

X安荣 X嘉 2018/5/5 0

问题关闭状态

整改进 度

实际 关闭时

间

实际关 闭时长

措施制 定与验 2018/5/5 0

证

关闭 状态

关闭 确认

人

异常问题描述

拉索的出货的包装

方案不符合要求,

XXXX零部件制造有限公司

质量问题QTM 履历表

XXX有限公司

质量部 作成: XXX 日期: 2019-1-15

2019 – 1 - 26

质量提升计划

质量问题QTM 履历表

序号

客户名 称

零件号

零件 名称

阶段

发现 时间

1 XX创

拉索 (待 确认 量产 2018/5/5 客户 名称)

图片

问题 问题

发现 发现问题问题 重要 地点/ 人& 类型属性 度 工序 过程

STA

X嘉

X嘉

2018/5/1 5

X嘉

X嘉

2018/5/1 5

X嘉

X嘉

2018/5/1 5

X嘉

X嘉

2018/5/1 5

X嘉

X嘉

2018/5/2 1

X嘉

X嘉

2018/5/2 1

X嘉

X嘉

2018/5/2 1

原因

6

分析 与验

证

原因

6

分析 与验

证

原因

6

分析 与验

证

原因

5

分析 与验

证

措施

6

制定 与验

证

措施

6

制定 与验

G X嘉 包装时应交叉包装,

防止一端空置导致

纸箱塌陷。

2 X鑫

拉索 量产 2018/5/5

生产

现场 / 印字

内部 外观 过程 类

制造

C

工序

X安荣

X嘉

2018/5/1 0

5

措施制 定与验 2018/5/9 4

证

G

X嘉

拉索外管印字不清 晰、模糊

3 X捷恩 4 X江

坐垫 拉索

量产 2018/5/9

黑色 塑料 量产 2018/5/9 外管

2018/5/10(切外管管)内过部程

外观 类

制造

B

15

44830KTMG-

里程

其他

2018/5/15

铆接上 关口

内部 过程

外观 类

STA

B

8800

16

44830KTMG8800

里程

其他

2018/5/15

铆调丝 螺杆

内部 过程

尺寸 类

STA

B

17

里程

其他

2018/5/16

上直丝 螺母

内部 过程

外观 类

A/C

前刹 拉索

其他

2018/5/23

装配 K 母与销

柱

内部 过程

尺寸 类

22

LF10011H

油门 其他 2018/5/23

印字

内部 尺寸 过程 类

X嘉

X嘉

2018/5/2 1

X嘉

X嘉

2018/5/2 1

X嘉

X嘉

2018/5/3 0

X嘉

X嘉

2018/5/3 0

X嘉

X嘉

2018/5/3 0

措施

4

制定 与验

质量问题QTM 履历表

外护套

11

LF100-A

前刹 拉索

量产

2018/5/9

与外管 热铆焊

内部 过程

外观 类

制造

B

接

12

017007162-

1

座椅

四分 1 出2拉

量产

索

2018/5/9

成品检 验

内部 过程

外观 类

制造

C

13

阻风 门拉

索

量产

2018/5/9

成品检 验

内部 过程

外观 类

制造

A

14

—

—

其他