模流分析理论结果和实际对比报告

模流分析年度总结(3篇)

第1篇一、前言模流分析(Mold Flow Analysis)是现代注塑成型领域的重要工具,它通过对塑料流动过程的模拟,帮助工程师优化模具设计、提高产品良率和缩短开发周期。

在过去的一年里,我国模流分析技术取得了显著进步,以下是对本年度模流分析工作的总结。

二、模流分析技术发展概况1. 软件功能不断完善近年来,国内外模流分析软件功能日益完善,如Moldex3D、Simulment、E-Design、C-Mold等。

这些软件在模拟精度、计算速度、用户界面等方面都有了显著提升,能够满足不同用户的需求。

2. 模拟精度不断提高随着计算流体力学(CFD)技术的发展,模流分析软件的模拟精度不断提高。

目前,多数软件能够实现网格自适应、湍流模型优化、材料数据库扩展等功能,使模拟结果更加准确。

3. 模拟速度明显提升随着硬件设备的升级和软件算法的优化,模流分析软件的模拟速度明显提升。

例如,Moldex3D软件采用多核并行计算技术,使模拟时间缩短至原来的1/3。

4. 材料数据库日益丰富模流分析软件的材料数据库不断丰富,涵盖了各种塑料、橡胶、复合材料等。

这使得工程师能够更准确地模拟不同材料的流动行为。

三、模流分析应用领域拓展1. 汽车行业模流分析在汽车行业中的应用日益广泛,包括汽车零部件、内饰、外饰等。

通过模流分析,工程师能够优化模具设计,提高产品良率,降低生产成本。

2. 家电行业模流分析在家电行业中的应用逐渐增多,如冰箱、洗衣机、空调等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低能耗。

3. 医疗行业模流分析在医疗行业中的应用逐渐拓展,如医疗器械、口腔材料等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低生产成本。

4. 航空航天行业模流分析在航空航天行业中的应用日益重要,如飞机、火箭、卫星等。

通过模流分析,工程师能够优化产品设计,提高产品性能,降低制造成本。

四、模流分析培训与推广1. 培训体系不断完善我国模流分析培训体系不断完善,包括线上培训、线下培训、实战培训等多种形式。

压铸模流分析分析报告

压铸模流分析分析报告目录压铸模流分析分析报告 (1)引言 (1)背景介绍 (1)目的和意义 (2)压铸模流分析概述 (3)压铸模流分析的定义 (3)压铸模流分析的作用 (4)压铸模流分析的方法 (4)压铸模流分析的关键步骤 (5)模型建立 (5)材料参数设定 (6)网格划分 (7)求解器选择 (8)结果分析 (9)压铸模流分析的应用案例 (10)案例一:汽车零部件压铸模流分析 (10)案例二:电子产品外壳压铸模流分析 (11)案例三:家电产品压铸模流分析 (12)压铸模流分析的优势和局限性 (13)优势 (13)局限性 (14)结论 (14)对压铸模流分析的总结 (14)对未来研究的展望 (15)引言背景介绍压铸模流分析是一种重要的工程分析方法,用于评估和优化压铸模具的设计和制造过程。

随着工业技术的不断发展和进步,压铸模流分析在压铸行业中的应用越来越广泛。

通过模拟和分析压铸过程中的流动、凝固和收缩等关键参数,可以帮助工程师们更好地理解和控制压铸过程,提高产品质量和生产效率。

压铸是一种常用的金属成型工艺,广泛应用于汽车、航空航天、电子、家电等行业。

在压铸过程中,液态金属被注入到模具中,经过凝固和冷却后形成所需的零件或产品。

然而,由于压铸过程中涉及到复杂的流动和凝固现象,模具设计和制造过程中存在许多挑战和难题。

在传统的压铸模具设计中,通常需要通过试模和试产的方式来验证模具的可行性和性能。

这种方法不仅费时费力,而且成本高昂。

而压铸模流分析则可以在模具制造之前,通过计算机模拟和分析来预测和评估模具的性能。

通过模拟压铸过程中的流动、凝固和收缩等关键参数,可以帮助工程师们更好地理解和控制压铸过程,提高产品质量和生产效率。

压铸模流分析的核心是数值模拟方法,通过建立数学模型和计算流体力学(CFD)方法来模拟和分析压铸过程中的流动和凝固现象。

通过对模具结构、材料和工艺参数等进行优化,可以提高产品的成型质量和生产效率。

Moldflow 模流分析 产品缺陷优化

目录1.Moldflow的应用流程2.成功案例分享(2个)3.Moldflow应用效益分析4.经验分享(4个)3、演讲内容简介§①、如何用Moldflow软件解决产品外观光泽度、生产效率和翘曲变形问题。

§分享成果:如何将理论知识与实践相结合,得出容易复制、可推广的破题思路。

§②、多维度挖掘产品变形的成因,建立全面、科学评估体系。

§分享成果:技术在于不断积累和更新,拥有强大的知识库才能规避各种缺陷,防重于治!Moldflow 流程介绍一、模具设计前期流程二、首次试模后流程M F 分析M F分析案例分享(一)——解决光泽度、生产效率与变形问题产品简介1、产品概况:产品是挂机空调上的一个零件,零件名称为导风门,位于出风口上,起摆风作用,在空调关机时,处于闭合状态,为一级外观件;产品尺寸:780 x 73 x 24 ;主体壁厚:中心3.5 MM,边沿2.5MM ;材料颜色牌号供应商ABS高光白HI-121LG2、产品要求:①、一级外观件,光泽度要求100以上;②、产品不能有缩痕和S形变形;③、装配间隙要求0.8MM以内;④、每模生产周期55 S ;1、产品外观面的光泽度不够, 不到97(要求100以上);2、生产效率低,周期60秒;变形:反翘变形8MM3、升高模温后满足光泽度,产品变形和间隙大,反翘8 MM,间隙2MM (要求变形±1.5,装配间隙≤0.8 MM)间隙:2 MM 一、目前存在的问题二、原始方案§1、现状:前模热水45℃,后模、滑块接常温水25℃生产。

§2、目的:§缩小前后模的温差,防止产品变形超差。

§3、缺陷:§①、产品表面光泽度不够;§②、生产效率低;前模45℃后模25℃滑块25℃三、原因分析及改善方案(光泽度)1、原因分析:前模热水45℃,偏低,导致产品外观光泽度不够。

2、改善方案:提高前模水温;①、思路:模温机水温从45℃开始往上调整,每次上调5℃;②、现场验证:每次调整后连续生产30分钟(让模具上升到一个相对稳定的温度),并测量光泽度,直到60℃时,发现产品的光泽度达到103 ,符合要求(要求100以上);③、进一步测试:再升高模温到65℃,经过检测,光泽度没有明显提高,反而导致产品冷却后变形超标。

缸体压铸模具模流分析报告

总结:

经过以上几项结果分析,方案一对产品的填充时间、冷隔控制、温度控制、 和压力控制等方面,均优于方案二,所以为了保证压铸件的质量稳定和高 良品率,建议采用方案一。

方案一: 末端浇口压力不足,需要加大对应处的流道和浇 口截面积,其余压力约100到70Mpa,成型问题 不大。

方案二: 流道和型腔的压力差值过大,容易导致分型面分 料,型腔只有40Mpa左右,成型困难,质量难以 保证。

低速区

方案一: 浇口速度大多在40m/s到50m/s之间,合理比较 合理。末端浇口对应型腔的速度比较低,可以缩 小流道和浇口截面积,提高该部分的填充速度。

方案二: 整体填充速度偏低,而且铝液流程过长,型腔特 征会严重降低流速,浇口末端质量难以保证。

方案一: 氧化物基本集中在水尾处,比较集中和连贯,可 以通过加大渣包和排气槽的容量,并且加大渣包 入料口的截面积,从而增加排气排渣的效率,减 少空气(氧)与铝液的接触时间,避免氧化物聚 集在法兰面处。

方案二: 氧化物分散,局部性很强,证明困气严重,很难 完全排空。

缸体压铸模具模流分析报 2022产品重量 浇排重量 总投影面积

铸造压力 压铸机吨位 冲头直径 铝液温度 模具温度

充满度 浇口速度 冲头速度 压射比 填充时间

7.48kg

32% 55m/s 5m/s

11 0.048s

14.56kg

90Mpa 2500 D200mm 680 220

5.129kg

31% 67m/s 4m/s

16 0.08s

法兰面

法兰面

方案一: 整体温度比较均匀,只有下面的活塞缸部分温度 角度(614度),但是活塞缸是采用镶嵌钢材的缸套, 再机加工成型的,所以不存在加工后暴露冷隔等 缺陷。而法兰面是分型处,可以采取渣包和排气 槽的形式引流,避免冷隔聚集。

模流分析报告

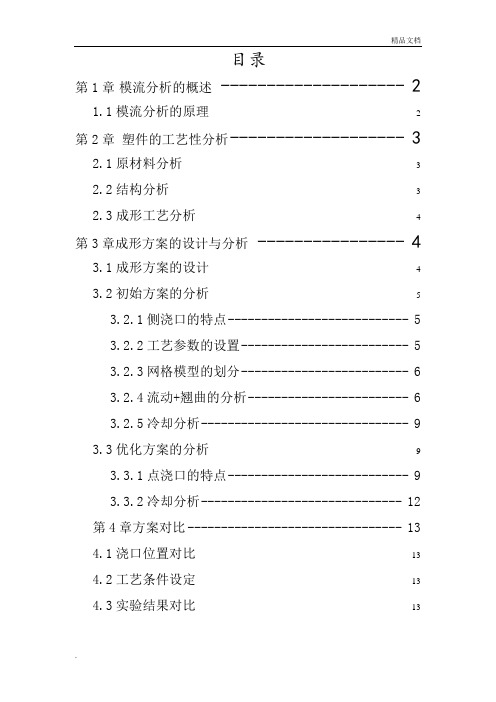

目录第1章模流分析的概述 -------------------- 21.1模流分析的原理------------------------------------------------------------------------- 2第2章塑件的工艺性分析------------------- 32.1原材料分析 ---------------------------------------------------------------------------------- 32.2结构分析 --------------------------------------------------------------------------------------- 32.3成形工艺分析------------------------------------------------------------------------------ 4第3章成形方案的设计与分析 ---------------- 43.1成形方案的设计------------------------------------------------------------------------- 43.2初始方案的分析------------------------------------------------------------------------- 53.2.1侧浇口的特点--------------------------- 53.2.2工艺参数的设置------------------------- 53.2.3网格模型的划分------------------------- 63.2.4流动+翘曲的分析------------------------ 63.2.5冷却分析------------------------------- 93.3优化方案的分析------------------------------------------------------------------------- 93.3.1点浇口的特点--------------------------- 93.3.2冷却分析------------------------------ 12第4章方案对比-------------------------------- 134.1浇口位置对比----------------------------------------------------------------------------- 134.2工艺条件设定----------------------------------------------------------------------------- 134.3实验结果对比----------------------------------------------------------------------------- 13第1章模流分析的概述1.1模流分析的原理1. 粘性流体力学的基本方程1)广义牛顿定律,反映了一般工程问题范围内粘性流体的应力张量与应变速率张量之间的关系,数学表达式为本构方程。

压铸模具模流分析报告解析

热处理可以改善模具材料的力学性能和耐热性,提高模具的使用寿命。报告中 应分析热处理工艺是否合理,是否达到预期的力学性能和使用寿命等。

模具制造工艺分析

粗加工工艺

粗加工是模具制造的第一道工序,其工艺直接影响到后续的精加工和装配。报告 中应分析粗加工工艺是否合理,是否能够保证模具零件的精度和表面质量等。

压铸模具模流分析将与多个领域进行交 叉融合,如机械、材料、电子等,形成 跨行业的合作模式,共同推动压铸模具 技术的发展。

VS

多元化应用

压铸模具模流分析不仅应用于汽车、摩托 车等制造领域,还将拓展到航空航天、新 能源等领域,实现多元化应用。

绿色环保和可持续发展要求

环保材料应用

随着环保意识的提高,压铸模具将更多地采 用环保材料,如可回收材料、生物降解材料 等,降低对环境的影响。

智能化和自动化程度提高

智能化技术应用

随着人工智能、大数据等技术的不断发展,压铸模具模流分析将更加智能化,实现自动 化数据收集、处理和分析,提高分析效率和准确性。

自动化生产流程

通过引入自动化设备和系统,实现压铸模具生产流程的自动化,减少人工干预,提高生 产效率和产品质量。

多领域交叉融合发展

跨行业合作

提高产品质量

通过优化模具设计和调整工艺参数,提高产 品质量和稳定性。

降低生产成本

通过减少废品率、提高生产效率等手段,降 低生产成本。

缩短产品研发周期

通过模流分析,可以更快地确定模具设计方 案和工艺参数,缩短产品研发周期。

03

CATALOGUE

压铸模具模流分析报告解析

模具结构分析

模具类型

分析报告中应包含模具类型的详细描述,例如单分型面模 具、多分型面模具等。

某x模流分析结果汇报

目录第1章模流分析的概述------------------------ 2 1.1模流分析的原理------------------------------------------------------ 2第2章塑件的工艺性分析 --------------------- 3 2.1原材料分析------------------------------------------------------------- 3 2.2结构分析 ---------------------------------------------------------------- 4 2.3成形工艺分析 --------------------------------------------------------- 4第3章成形方案的设计与分析------------------- 5 3.1成形方案的设计------------------------------------------------------ 5 3.2初始方案的分析------------------------------------------------------ 63.2.1侧浇口的特点 -------------------------------- 63.2.2工艺参数的设置------------------------------ 73.2.3网格模型的划分------------------------------ 73.2.4流动+翘曲的分析 ---------------------------- 83.2.5冷却分析----------------------------------- 11 3.3优化方案的分析-----------------------------------------------------113.3.1点浇口的特点 ------------------------------ 113.3.2冷却分析----------------------------------- 15 第4章方案对比 ------------------------------------ 154.1浇口位置对比 --------------------------------------------------------154.2工艺条件设定 --------------------------------------------------------154.3实验结果对比 --------------------------------------------------------16第1章模流分析的概述1.1模流分析的原理1. 粘性流体力学的基本方程1)广义牛顿定律,反映了一般工程问题范围内粘性流体的应力张量与应变速率张量之间的关系,数学表达式为本构方程。

Moldflow模流分析报告

Original2在相同區域發生較嚴重的滯流現象,該處塑膠熔接性极差。大 部分縫合綫熔接溫度較高,應不會影響其使用強度。局部區域包風包在 塑膠内難以排除,可能會受高壓急劇升溫而燒焦產品。注入口尺寸太小 ,冷卻太快,成品將得不到有效保壓而發生縮水,有可見凹陷出現,而 試模時用105MPa的壓力持續保壓了5s之久,其實此時注入口早已凝固, 再加額外的壓力只能使產品出現負收縮(即膨脹),導致拉模現象。澆口設 計得太薄,凝固太快,即使注入口不先行凝固,產品也會有較嚴重的保 壓不良現象。另外循環周期過長,造成生産成本的浪費。

3. 產品模型介紹

-------------------------------------------------------------------------- 5

4. 原始方案澆注系統設計

-------------------------------------------------------------------------- 6

13. 最終改善方案基本成型條件 ----------------------------------------------------------------------- 29

14. 最終改善方案分析結果 --------------------------------------------------------------------30~43

冷卻凝固過程

Original2

這六個圖表示的是產品和流道的冷卻凝固過程,紅色區域表示最先凝固的區域,一般最薄處最先凝固。從 圖三可知,注入口已先行凝固(箭頭指示處),而此時產品大部分都沒凝固,説明注入口尺寸太小,成品將 得不到有效保壓而發生縮水現象。此外分析中也發現澆口亦太薄,凝固太快。

Moldflow模流分析经典报告(简体版)

设置注射压力、注射速度、注射温度等边界条件。

塑化边界条件

设置塑化温度、塑化速度等边界条件。

模拟求解与结果分析

模拟求解

根据设置的边界条件进行模拟求解。

结果分析

对模拟结果进行分析,如压力分布、温度分布、流动行为等。

结果优化

根据分析结果对模型进行优化,提高成型质量和效率。

Moldflow模流分析

Moldflow模流分析是一种计算机模 拟技术,用于预测塑料模具填充、流 动、冷却和翘曲等行为,从而优化模 具设计和产品成型过程。

通过模拟分析,Moldflow可以帮助工 程师预测和解决模具制造和塑料产品 成型过程中可能出现的问题,减少试 模次数和缩短产品上市时间。

Moldflow模流分析的重要性

2. 翘曲变形分析不准确

翘曲变形是塑料成型过程中的常见问题,分析不准确可能导致模具优化措施失效。

3. 解决方案

加强Moldflow模流分析理论学习,深入理解流动前沿、翘曲变形等关键指标的含义和影 响。结合实际案例进行分析和总结,提高模拟结果解读能力。积极参与行业交流和技术培 训,不断更新知识和技能。

Moldflow模流分析的应用领域

汽车行业

01

Moldflow在汽车行业中广泛应用于汽车零部件的模具设计和产

品成型过程优化,如保险杠、仪表盘和座椅等。

电子产品

02

Moldflow模流分析可用于手机、电视、电脑等电子产品的模具

设计和产品成型过程优化。

包装行业

03

Moldflow可以帮助包装企业优化包装盒、瓶盖等产品的模具设

案例三:热流道系统模拟

总结词

热流道系统是塑料加工中常用的技术,通过加热模具流道来控制塑料熔体的温度和流动。 Moldflow模流分析可以用于热流道系统的模拟和优化。

模流分析报告

模流分析报告目录模流分析报告 (1)引言 (1)背景介绍 (1)研究目的 (2)模流分析的概念和原理 (4)模流分析的定义 (4)模流分析的基本原理 (5)模流分析的应用领域 (5)模流分析的方法和步骤 (6)数据收集与准备 (6)模型构建 (7)模型求解 (8)结果分析与解释 (9)模流分析的案例研究 (10)案例背景介绍 (10)数据收集与准备 (11)模型构建与求解 (12)结果分析与解释 (14)模流分析的优缺点及发展趋势 (14)优点 (14)缺点 (15)发展趋势 (16)结论 (17)研究总结 (17)研究展望 (18)引言背景介绍随着信息技术的快速发展和互联网的普及,人们对于数据的需求和使用也越来越多。

数据分析作为一种重要的技术手段,被广泛应用于各个领域,为决策提供了有力的支持。

而模流分析作为数据分析的一种方法,具有独特的优势和应用价值。

模流分析是一种基于模型的数据分析方法,通过建立数学模型,对数据进行分析和预测。

它可以帮助我们理解和解释数据背后的规律和关系,从而为决策提供科学依据。

与传统的统计分析方法相比,模流分析更加灵活和高效,能够处理大规模的复杂数据,并从中提取出有用的信息。

在过去的几十年里,模流分析已经在各个领域得到了广泛的应用。

在金融领域,模流分析可以帮助银行和投资机构预测市场走势,优化投资组合,降低风险。

在医疗领域,模流分析可以帮助医生诊断疾病,预测病情发展,制定个性化的治疗方案。

在制造业领域,模流分析可以帮助企业优化生产过程,提高生产效率,降低成本。

在市场营销领域,模流分析可以帮助企业了解消费者需求,制定精准的营销策略,提高销售额。

然而,尽管模流分析在各个领域都有广泛的应用,但仍然存在一些挑战和问题。

首先,模流分析需要大量的数据支持,而且数据的质量和准确性对结果的影响非常大。

其次,模流分析需要建立合适的数学模型,选择合适的算法和技术,这对于非专业人士来说可能是一个难题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

流道设计方案三

Moldflow分析结果(三)

填充流动前沿温度分部状况

流道设计方案三

Moldflow分析结果(五)

产品结合线位置(红线处) 产品结合线位置(红线处) 产品困气位置(红圈处) 产品困气位置(红圈处)

结合流动状况可以看出产品没有严重困气现象,表面会有合线. 结合流动状况可以看出产品没有严重困气现象,表面会有合线.但由 于产品是非外关品且材料是PC CF10,所以合线是没有关系的 于产品是非外关品且材料是PC CF10,所以合线是没有关系的 流道设计方案三

实际试模状况

试模样板

对比分析表

对比总结表

实际与分析达成率

填充状况 夹水线位置 气泡位置 压力状况 变形状况

○基本一致 ○ ● 基本一致 ○基本一致 ○ ● 基本一致 ● 基本一致 ○

○不一致 ○不一致 ○不一致 ○不一致 ○不一致

○ ● 一致 ○一致 ○ ● 一致 ○一致 ○一致

后续跟进

关注每次的问题解决 1.产品表面缩水 1.产品表面缩水. 产品表面缩水. 2.产品拉前模 2.产品拉前模. 产品拉前模.

流道设计(一)

热流道转冷流道, 热流道转冷流道, 用一个热流道

流道设计方案一

Moldflow分析结果(一)

流道设计方案一

Moldflow分析结果(二)

V/P压力转换状况 设定产品体积98%为压力转换点) V/P压力转换状况(设定产品体积98%为压力转换点) 压力转换状况( 98%为压力转换点

The end

Moldflow分析结果(六)

产品总变形状况

流道设计方案一

流道设计(二)

热流道转冷流道, 热流道转冷流道, 用两个热流道

流道设计方案二

Moldflow分析结果(一)

流道设计方案二

Moldflow分析结果(二)

V/P压力转换状况 设定产品体积98%为压力转换点) V/P压力转换状况(设定产品体积98%为压力转换点) 压力转换状况( 98%为压力转换点 The end

WM0711030分析结果和实际对比报告:

一. 二. 三. 四. 五. 产品介绍--------------------2 产品介绍--------------------2-3 -------------------Moldflow分析结果------------4-22 Moldflow分析结果------------4 分析结果-----------实际试模状况----------------23 实际试模状况----------------23 ---------------对比总结--------------------24 对比总结--------------------24 -------------------后续跟进--------------------25后续跟进--------------------25-26 --------------------25

流道设计方案二

Moldflow分析结果(三)

填充流动前沿温度分部状况

流道设计方案二

Moldflow分析结果(五)

产品结合线位置(红线处) 产品结合线位置(红线处) 产品困气位置(红圈处) 产品困气位置(红圈处)

结合流动状况可以看出产品没有严重困气现象,表面会有合线. 结合流动状况可以看出产品没有严重困气现象,表面会有合线.但由 于产品是非外关品且材料是PC CF10,所以合线是没有关系的 于产品是非外关品且材料是PC CF10,所以合线是没有关系的 流道设计方案二

Moldflow分析结果(六)

产品总变形状况

流道设计方案三

三种方案对比总结

1.产品肉厚较平均 从填充来看三种方案的流动前沿温度都较平均, 1.产都较平均, 产品肉厚较平均, 填充良好,没有严重的滞流和困气现象. 填充良好,没有严重的滞流和困气现象. 2.三种方案的V/P转换压力大小分别是92.36.88.18和114.3MPa,此 2.三种方案的V/P转换压力大小分别是92.36.88.18和114.3MPa,此 三种方案的V/P转换压力大小分别是92.36.88.18 三个压力对于250T的机台是安全的. 250T的机台是安全的 三个压力对于250T的机台是安全的. 3.三种方案产品表面都会有溶合线 3.三种方案产品表面都会有溶合线,但由于产品是非外观品切材料 三种方案产品表面都会有溶合线, CF10,所以合线是没关系的 所以合线是没关系的. 是PC CF10,所以合线是没关系的. 三种方案的变形量相比较,第三种方案最好. 三种方案的变形量相比较,第三种方案最好. 4.第一种方案的热流道个数是一个 4.第一种方案的热流道个数是一个,但由于分析出来的产品状况不 第一种方案的热流道个数是一个, 是最佳且流道难加工,故此方案不可取. 是最佳且流道难加工,故此方案不可取. 5.第二种方案的热流道个数是两个 5.第二种方案的热流道个数是两个,但由于分析出来的产品状况不 第二种方案的热流道个数是两个, 是最佳且热流道代价很高,会增加模具成本,故此方案不可取. 是最佳且热流道代价很高,会增加模具成本,故此方案不可取. 6.第三种方案的热流道个数是一个 6.第三种方案的热流道个数是一个, 分析出来的产品状况是三种方 第三种方案的热流道个数是一个, 案中的最佳, 故此方案可取. 案中的最佳, 故此方案可取.

爪位拉前模 问题 产品表面缩水 产品爪位拉前模 对策 非外观品,客判 非外观品 客判OK 客判 设计变更PL改善 设计变更 改善 跟进人 张磊 张磊 时间

17/12 17/12

总结

1. 填充状况较一致,结合线与困气位置基本一致. 填充状况较一致,结合线与困气位置基本一致. 2. 此套模具是热流道模具,由于热流道价格较贵,所以热流道的个数 此套模具是热流道模具,由于热流道价格较贵, 在很大程度上决定着模具的价格, 在很大程度上决定着模具的价格,模具价格的高低自然会影响到模 具的最终接单.经事实验证一个热流道是没问题的. 具的最终接单.经事实验证一个热流道是没问题的. 3.以后类似产品可借助模流分析 找出最佳进浇点位置, 3.以后类似产品可借助模流分析,找出最佳进浇点位置, 满足产品的 以后类似产品可借助模流分析, 最合适的热流道个数,并最终争取到接单优势. 最合适的热流道个数,并最终争取到接单优势.

Moldflow分析结果(六)

产品总变形状况

流道设计方案二

流道设计(三)

热流道转冷流道, 热流道转冷流道, 用一个热流道

流道设计方案二

Moldflow分析结果(一)

流道设计方案三

Moldflow分析结果(二)

V/P压力转换状况 设定产品体积98%为压力转换点) V/P压力转换状况(设定产品体积98%为压力转换点) 压力转换状况( 98%为压力转换点 The end

产品介绍(一)

产品名称: 产品名称: Paperguide A 客户: 客户: 德 国 西 门 子

材料是: 材料是:

PC CF10

缩水率: 缩水率:

1.0022

产品介绍(二)

尺寸状况:长宽高最大尺寸约为:254mm*157.5mm*97.5mm 尺寸状况:长宽高最大尺寸约为:254mm*157.5mm*97.5mm mm*157.5mm*97.5 外观要求:此产品不是外观产品,没有缺料.刮伤.烧焦等. 外观要求:此产品不是外观产品,没有缺料.刮伤.烧焦等. 总体评说:产品肉厚结构较平均且材料为PC CF10,收缩率 总体评说:产品肉厚结构较平均且材料为PC CF10,收缩率 很小,所以成型后产品变形不会太大. 很小,所以成型后产品变形不会太大.

流道设计方案一

Moldflow分析结果(三)

填充流动前沿温度分部状况

流道设计方案一

Moldflow分析结果(五)

产品结合线位置(红线处) 产品结合线位置(红线处) 产品困气位置(红圈处) 产品困气位置(红圈处)

结合流动状况可以看出产品没有严重困气现象,表面会有合线. 结合流动状况可以看出产品没有严重困气现象,表面会有合线.但由 于产品是非外关品且材料是PC CF10,所以合线是没有关系的 于产品是非外关品且材料是PC CF10,所以合线是没有关系的 流道设计方案一