水泥工艺精品课程六熟料煅烧

熟料煅烧与组成(谷风研究)

结构疏松多 不大,存在于黄粉或欠烧

孔

料中,结构疏松多孔, 遇水反应快,强度下降

因配料不当、生料过粗或 呈“死烧状 大,强度降低,3天后强

煅烧不良,尚未与S、A、F 态”,结构

CaO

62%~67%

SiO2 Al2O3 Fe2O3

15%~20% 4%~7% 2.5%~6%

技术研究

6

2. 熟料的矿物组成

硅酸盐水泥熟料是0~60μm。

(1)主要矿物

硅酸三钙(3CaO·SiO2,简写成C3S)

硅酸二钙(2CaO·SiO2,简写成C2S)

技术研究

13

◇多晶转变 纯C2S在1450℃以下有同质多晶现象。 其中:γ-C2S的密度为2.97g/cm3,β-C2S的密 度 为 3.28g/cm3 , 故 发 生 β→γ 转 变 时 , 伴 随 着体积膨胀10%,结果是熟料崩溃,生产中称 之为粉化。而γ-C2S几乎无水硬性。

技术研究

14

◇水化特性 水化反应比C3S慢得多,28d只水化20%左

技术研究

4

1.熟料的化学组成

◆主要化学成分与含量 (1)主要氧化物:CaO SiO2 Al2O3 Fe2O3 其总和通常占熟料总量的95%以上。 (2)其它氧化物:如MgO SO3 Na2O K2O TiO2 P2O5等,其总量通常占熟料的5%以下。

技术研究

5

◆主要化学成分要求

实际生产中,硅酸盐水泥中个主要 氧化物含量的波动范围一般为:

技术研究

11

◇矿物水化特性 凝结时间正常,水化较快,水化反应主要在

28d以内进行,约经一年后水化过程基本结束。 早期强度高,强度的绝对值和增进率较大。其

28d强度可达到一年强度的70%~80%。水化热较高; 抗水性较差。

水泥熟料煅烧工艺

保护方面的根本差别在于:

现代旋窑生产,为了降低粉尘排放量,必须重

新投资购买除尘设备,现代干法旋窑环保费用

占建厂总投资的20-25%。在生产过程中让除尘

设备运转,还得再次耗能。从而加大消耗,提

高生产成本。

精品课件

而在速烧成工艺,水洗除尘器是速烧炉完全燃烧、稳定热工制度、提高熟 料质量和产量不可替代的作用。

精品课件

②回转窑: 窑筒体卧置(略带斜度,约为3%),并

能作回转运动的称为回转窑。分煅烧生料粉 的干法窑和煅烧料浆(含水量通常为35%左 右)的湿法窑。

水泥回转窑

精品课件

a.干法窑 干法窑又可分为中空式窑、余热锅炉窑、悬

浮预热器窑和悬浮分解炉窑。70年代前后,发展 了一种可大幅度提高回转窑产量的煅烧工艺── 窑外分解技术。其特点是采用了预分解窑,它以 悬浮预热器窑为基础,在预热器与窑之间增设了 分解炉。在分解炉中加入占总燃料用量50~60% 的燃料,使燃料燃烧过程与生料的预热和碳酸盐 分解过程,从窑内传热效率较低的地带移到分解 炉中进行,生料在悬浮状态或沸腾状态下与热气 流进行热交换,从而提高传热效率,使生料在入 窑前的碳酸钙分解率达80%以上,达到减轻窑的 热负荷,延长窑衬使用寿命和窑的运转周期,在 保持窑的发热能力的情况精品下课件,大幅度提高产量的 目的。

硅酸盐水泥熟料煅烧工艺

无机一班 汪建

精品课件

精品课件

精品课件

硅酸盐水泥熟料是由主要 含CaO、SiO2、Al2O3、Fe2O3的原料, 按适当比例磨成细粉烧至部分熔融所 得以硅酸钙为主要矿物成分的水硬性 胶凝物质。其中硅酸钙矿物不小于 66%,氧化钙和氧化硅质量比不小于 2.0。 煅烧熟料的设备主要有立窑和回转窑 两类,立窑适用于生产规模较小的工 厂,大、中型厂精宜品课采件 用回转窑。

《水泥熟料煅烧》课件

熟料煅烧的设备

熟料预热器用于预热和预分解熟料,以提高煅烧效率。 窑头、窑尾、回转窑是常用的熟料煅烧设备,它们通过高温处理熟料并使其 进行各种反应。 熟料冷却器用于冷却高温下煅烧后的熟料,以保证产品质量。

熟料煅烧的新技术

高温回收利用技术可以有效回收和利用熟料煅烧过程中产生的热能,提高能 源利用效率。

余热利用技术将熟料煅烧过程中产生的余热转化为其他形式的能源,进一步 提高能源利用效率。

窑壳隔热技术可以减少热量散失,降低能源消耗,提高熟料煅烧的效果。

熟料煅烧的发展前景

以节能减排为主导的技术创新将推动熟料煅烧工艺的发展和改进。 工艺改进和理论研究的深化将进一步提高熟料煅烧的效率和产品质量。 熟料煅烧的生态环保与可料煅烧》PPT课 件

水泥熟料煅烧是水泥生产中至关重要的步骤。本课件将介绍煅烧的概述、原 理、工艺、设备,以及熟料煅烧的新技术和发展前景。

概述

煅烧是指将水泥原料经高温处理,使之有一定的煅烧反应,形成矿物质组成 和结构上有所改变的水泥熟料。 影响熟料煅烧质量的因素包括原料成分、煅烧温度、气氛、时间及配比等。

熟料煅烧的原理

熟料煅烧的化学反应是指原料在高温下发生的各种物质转化和化学反应,如水化硅酸钙生成三钙硅酸盐等。 熟料煅烧的物理过程包括水分蒸发、碳酸盐分解、氧化反应和石灰石分解等。

熟料煅烧的工艺

熟料煅烧工艺流程包括原料预处理、煅烧、冷却和熟料磨制等。 熟料煅烧工艺参数控制包括窑温、煅烧时间、配比等的控制,以确保熟料煅 烧质量的稳定性和优良性。

水泥窑熟料煅烧工艺计算及有关数据

2 5 A m / s 2 0

粘 土脱水 生料 加热

热 收 入 C a C O 3 分解

4 5 0 ℃ 4 5 0 ~ 9 O O q C

9 0 0  ̄ C

1 9 5 x 4. I 8 4 7 5 ̄ 4 . 1 8

1 2 5 x 4. 】 8

窑料加热 熔 融热 合计

C2 S =2 . 8 6 7S i 一 0. 75 4 C3 S

过 大量 的实 验 室试 验 , 才形 成 复 杂 的方 程 式 , 其 巾

用得 最 多 的为 米 勒 氏 ( Mi l l e r S ) 提 出的熟 料煅 烧 温

度1 4 0 0 %的经验 方程 式 。

%f C a O 1 4 0 0  ̄ C= 0 31( %L S F 一1 0 0) +2 . 1 8(

水 疆技术 2 0 1 7 年 第6 期

1 水 泥窑 内熟料煅 烧 工艺计 算 1ห้องสมุดไป่ตู้. I 水 泥化合 物 和率 值

C 3 S = 4 . 0 7 l C a 一 7 . 6 0 0 S i 一 6 . 7 l 8 AI 一1 . 4 3 0 F e 一 2 . 8 5 2 S

粘 土烘 干结 品脱 水 水 泥化合 物形成 热

热 支出

熟料 却

C 02 冷却

o 0 0 ℃

3 6 0 x 4. 1 8

1 2 0 x 4. 1 8

9 0 0 ~ 2 0 ℃

( 3 ) 窑料 、 窑 粉尘 和熟 料所 用 的单位 热焓 , 可 通 过 料 的成 分 和 温度 及 标 准 数值 来 计 算 , 但较复杂。 经验 证 实 , 采用有 代 表性 的经 验值 进行 计算 较 简便

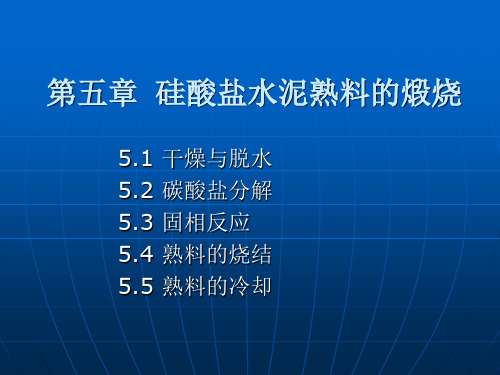

硅酸盐水泥熟料的煅烧与冷却

熟料的冷却

液相和熟料的烧结

5.1.1 生料的干燥与脱水

干燥 自由水的蒸发。这一过程由于煅烧方式的不同

而有所差异。干法窑生料含水量一般不超过1.0%; 半干法立波尔窑和立窑为便于生料成球,通常含水 12-15%,半湿法立波尔窑过滤水分后的料块通常为 18-22%;湿法为保证料浆的可泵性则通常为30-40%。

(4)分解出的CO2,穿过CaO层面向表面扩散的传质过 程;

(5)表面的CO2向周围介质气流扩散过程

✓影响碳酸盐分解速率的因素

温度 随温度升高,分解速率常数和压力倒数差相)

K(1 — 1 )

p P0

式中: t—分解时间;K—分解常数;

P—CO2的分压;ε—分解率 d—生料等效粒径;

(单个颗粒碳酸盐分解动力学方程)

窑系统的CO2分压 通风良好, CO2分压较低,有利 于碳酸盐分解;

生料细度和颗粒级配 生料细度细,颗粒均匀,粗粒 少,分解速率快;

生料悬浮程度 生料悬浮分散良好,相对减小颗粒 尺寸,增大了传热面积,提高了碳酸盐分解速率;

石灰石的种类和物理性质 结构致密,结晶粗大的 石灰石,分解速率慢;

目的:回收熟料带走的热量,预热二次空气,提高窑 的热效率;改善熟料质量与易磨性;便于熟料 运输、贮存与粉磨。

熟料为何要急冷?

减少C3S分解;防止β-C2S向γ-C2S转化,提高熟料质量; 防止方镁石晶体长大,有利于水泥安定性;急冷熟料晶粒小, 活性高;C3A主要呈玻璃体,抗硫酸盐性能提高;易磨性好 等。

硅酸三钙的形成: C2 S CaO 液相 C3S

物理化学变化过程:随着时间延长和温度升高,液相 量逐渐增加,氧化钙、硅酸二钙 不断溶解、扩散,硅酸三钙晶核 不断形成,小晶体逐渐发育长大, 最终形成几十微米大小、结晶良 好的阿利特晶体。

水泥熟料煅烧

水泥煅烧回转窑结构、各部分的作用、要求、特点及其安装。

1.筒体:由钢板卷制而成,物料在其中进行热交换和化学反应,同时还具有混合和运输物料的作用,因而是回转窑的基体。

2.轮带:筒体、窑衬物料等所有回转部分的重量,都通过轮带传到支承装置上。

是回转窑最重要的零件。

3.支承装置:支承装置承受回转部分的全部重量,每档支承装置由一对拖轮‘四个轴承和一个大底座组成。

两托轮对称、稳定的支承着筒体上的轮带,并向基础传递巨大的负荷。

4.传动装置:传动装置的作用是筒体回转。

由于安全和检修的需要,一般较大的窑还设有极慢的辅助传动装置。

5.密封装置:由于回转窑是在负压下进行操作的,所以在窑头、窑尾和窑中喂料处,均设有密封装置,以防止周围的冷空气进入窑内,影响窑的抽风。

同时,也避免在出现偶然的正压时,窑头和窑中处冒灰,影响环境和机器维护。

6.物料从窑尾(筒体的高端)进入窑内煅烧。

由于筒体的倾斜和缓慢的回转作用,物料既沿圆周方向翻滚又沿轴向(从高端向低端)移动,继续完成其工艺过程,最后,生成熟料经窑头罩进入冷却机冷却该窑在结构方面有下列主要特点:1.简体采用保证五项机械性能(σa、σb、σ%、αk和冷弯试验)的20g及Q235-B钢板卷制,通常采用自动焊焊接。

筒体壁厚:一般为25mm,烧成带为32mm,轮带下为65mm,由轮带下到跨间有38mm厚的过渡段节,从而使筒体的设计更为合理,既保证横截面的刚性又改善了支承装置的受力状态。

2.在筒体出料端有耐高温、耐磨损的窑口护板,筒体窑尾端由一米长1Cr18Ni9Ti钢板制作。

其中窑头护板与冷风套组成分格的套筒空间,从喇叭口向筒内吹冷风冷却窑头护板的非工作面,以有利该部分的长期安全工作,在筒体上套有三个矩形实心轮带。

轮带与筒体垫板间的间隙由热膨胀量决定,当窑正常运转时,轮带能适度套在筒体上,以减少筒体径向变形。

3.传动系统用单传动,由变频电动机驱动硬齿面三级圆柱齿轮减速器,再带动窑的开式齿轮副,该传动装置采用胶块联轴器,以增加传动的平稳性,设有连接保安电源的辅助传动装置,可保证主电源中断时仍能盘窑操作,防止筒体弯曲并便利检修。

第五章 熟料的煅烧解读

5.4 熟料的烧结

当物料温度升高到1250~1280℃时,即达到其 最低共熔温度后,开始出现以氧化铝、氧化铁和 氧化钙为主体的液相,液相的组分中还有氧化镁 和碱等。在高温液相的作用下,物料逐渐烧结, 并逐渐由疏松状转变为色泽灰黑、结构致密的熟 料,此过程伴随有体积收缩。同时,硅酸二钙和 游离氧化钙都逐步溶解于液相,以Ca2+离子扩散 与硅酸根离子反应,即硅酸二钙吸收氧化钙而形 成硅酸盐水泥熟料的主要矿物硅酸三钙。

(3)反应的起始温度较低,约在600℃时就有 CaCO3进行分解反应,但速度非常缓慢。至894℃ 时,分解放出的CO2分压达0.1MPa,分解速度加 快。1100~1200℃时,分解速度极为迅速。由试 验可知,温度每增加50℃,分解速度常数约增加1 倍,分解时间约缩短50%。

二、碳酸钙的分解过程

2.温度和时间

当温度较低时,固体的化学活性低,质点的扩 散和迁移速度很慢,因此固相反应通常需要在较 高的温度下进行。提高反应温度,可加速固相反 应。由于固相反应时离子的扩散和迁移需要时间, 所以,必须保证一定的时间才能使固相反应进行 完全。 3.原料性质

当原料中含有结晶SiO2(如燧石、石英砂等)和 结晶方解石时,由于破坏其晶格比较困难,所以 使固相反应的速度明显降低,特别是原料中含有 粗粒石英砂时,其影响更大。

熟料矿物C3A和C4AF及C2S的形成是一个复杂的多 级反应,反应过程是交叉进行的。熟料矿物的固 相反应是放热反应,当用普通原料时,固相反应 的放热量约为420~500kJ/kg。 由于固体原子、分子或离子之间具有很大的作用 力,因而,固相反应的反应活性较低,反应速度 较慢。通常,固相反应总是发生在两组分界面上, 为非均相反应。对于粒状物料,反应首先是通过 颗粒间的接触点或面进行,随后是反应物通过产 物层进行扩散迁移,因此,固相反应一般包括界 面上的反应和物质迁移两个过程。

第5章熟料煅烧技术(水泥工艺学精品课程)

(二)晶种掺加量五及、生晶产种工技艺术的调整

晶种掺加量及生产工艺的调整

1.晶种及其掺加量(C3S,2~3.5%) 2.晶种加入工艺(单独计量配料) 3.率值及熟料热耗的调整中(高KH,高P,

四、熟 料 烧 结

条件:

温度:

1300~1450~1300℃

液相量:

20%~30%

时间:

10~20min

(二)影响熟料烧结过程的因素

1.最低共熔温度(组分多,温度低,表5.2) 2.液相量(一般为20~30%; )

(液相量与煅烧温度、组分含量有关)

3.液相粘度(小,扩散快) (AL,Fe有关 图5.5,温度图5.4,组分,图5.6) 4.液相的表面张力(小,润湿,利于固液反应)

高温,加入氟化钙,1%~3%,烧成温度下降50~100℃

4CaO 2SiO2 CaF2 850~ 950 2C2S CaF2

2C2S CaF2 1 040 C2S CaF2 3( C2S ) 3CaO CaF2 1 130 3C3S CaF2

(物理过程)

研究表明

1.0cm 传热传质占主导 0.2cm 物理和化学过程同样重要 30μm 化学反应占主导(CO2分压)(悬浮) 回转窑(堆积) 立窑(料球颗粒大) 悬浮预热器和分解炉内

(三)影响反应速度的因素

石灰质原料的特性(伴生矿物和杂质、结晶) 生料细度和颗粒级配(比表面积) 生料悬浮分散程度(传热面积) 温度(高,快,热耗增,结皮,堵塞) 窑系统的CO2分压 生料中粘土质组分的性质(活性高,则能直接与碳酸钙

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2015-3-3

连接管道Βιβλιοθήκη 作用:进行热交换,约80%以上。

热交换方式: 对流传热 对管道的设计十分重要

管道风速太低,热交换时间延长,但影响传热效率,甚至

会使生料难以悬浮而沉降积聚,并且使管道面积过大

风速过高,则增大系统阻力,增加电耗,并影响旋风筒的

分离效率

正确确定换热管道尺寸,必须首先确定合适的管道风速:

28

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

旋流式分解炉

以SF型为代表: SF型→ NSF型→旋流-喷腾式分解炉

NSF型

29

Huaxin Group Support

Manufacturing Workforce Training - Production

分解炉

分解炉内的气流运动基本型式:即涡旋式、喷腾式、悬浮式及流

化床式。

功能:在这四种型式的分解炉内,生料及燃料分别依靠“涡旋效

应”、“喷腾效应”、“悬浮效应”和“流态化效应”分散于气 流之中。由于物料之间在炉内流场中产生相对运动,从而达到高 度分散、均匀混合和分布、迅速换热、延长物料在炉内的滞留时 间,达到提高燃烧效率、换热效率和入窑物料碳酸盐分解率的目 的。

时间:

20%~30%

液相粘度

液相的表面张力 C2S、CaO溶于液相的速率

10~20min

13

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

熟料冷却

冷却目的:

改善熟料质量与易磨性;

降低熟料的温度,便于运输、储存、 和粉磨

第6章 熟料煅烧技术

本章学习要点:

新型干法水泥生产过程中的熟料煅烧技术以及煅烧

过程中的物理化学变化,

以旋风筒 — 换热管道 — 分解炉 — 回转窑 — 冷却机为

主线,掌握当代水泥工业发展的主流和最先进的煅 烧工艺及设备、生产过程的控制调节等。

2

Huaxin Group Support

Manufacturing Workforce Training - Production

回收热量,预热二次空气,降低热耗、提高热利用率。

冷却方式:

急冷

14

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

快冷对改善熟料质量的作用:

防止或减少C3S的分解;

避免β-C2S转变成γ -C2S ; 改善了水泥安定性; 使熟料晶体减少,提高水泥抗硫酸盐性能; 改善熟料易磨性;

新型分解炉型 1、“喷-旋”型分解炉

如RSP型

33

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

“喷腾”型及“喷腾 迭加”型分解炉

熟料烧结过程:

当物料温度升高到最低共熔温度后,C3A、C4AF、MgO、R2O 等熔融成液相。C2S、CaO逐步溶解于液相中, C2S吸收CaO形成 C3S。

反应式: C2S+ CaO→ C3S

随着温度的升高和时间延长,液相量增加,液相粘度降低, C2S、CaO不断溶解、扩散, C3S晶核不断形成,并逐渐发育、长 大,形成几十微米大小、发育良好的阿利特晶体。晶体不断重排、 收缩、密实化,物料逐渐由疏松状态转变为色泽灰黑、结构致密的 熟料。

(3) 保证向炉内均匀喂料,且料入炉后,尽快地分散、均布; (4) 改进燃烧器形式与结构,合理布置,使燃料尽快点燃;

(5) 下料、下煤点及三次风之间布局的合理匹配,以有利于燃料起火、 燃烧和碳酸盐分解;

(6) 选择分解炉在预分解窑系统的最优部位、布置和流程,有利于分解 炉功能的充分发挥,提高全系统功效,降低NOx,SO3等有害成分排 放量,确保环保达标。

2015-3-3

预分解窑生产流程图

3

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

预分解窑工艺流程

4

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

固相反应

•反应特点:

多级反应 放热反应

•影响因素:

生料细度及均匀程度 原料性质 温度 矿化剂

反应产物:

C2S、C3A、C4AF

11

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

熟料烧结

一般12~18m/s

21

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

旋风筒

作 用

主要是气固分离,传热只占6%~12.5%。

原 理

物料悬浮于气流中从切线进入旋风筒,产生离心力, 料气特性不同,料离心碰壁下行,气不受影响向上。 分离效率 阻力损失 分离效率愈高,生料在系统 内、外循环量就愈少,收尘 负荷减小,热效率提高

2015-3-3

喷腾式分解炉

以FLS (F.L.Smidth)型为例,如图所示

沸腾式分解炉

以MFC(Mitsubish Fluidized Calciner)型为代表,

MFC型 分解炉

分解炉的发展方向

(1)

适当扩大炉容,延长气流在炉内的滞留时间;

(2)

改进炉的结构,延长物料在炉内滞留时间;

24

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

撒料器

作用:防 止下料管 下行物料 进入换热 管道时的 向下冲料, 并促使下 冲物料冲 至下料板 后飞溅、 分散。

板式撒料 器

Huaxin Group Support

理方法。

关键技术装备 旋风筒 预热 连接管道 分解炉 回转窑 冷却机 分解 烧成 冷却

6.2: 生料在煅烧过程中的物理化学变化 干燥(自由水蒸发)吸热 100~150℃ 粘土质原料脱水 吸热 450℃ 碳酸盐分解 强吸热 900℃ 固相反应 放热 800~1200℃ 熟料烧结 微吸热 1300~1450~1300℃ 熟料冷却 放热 1300℃~

26

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

预分解窑特点 1.在悬浮预热器与回转窑之间增设一个分解炉或利用窑尾上升烟道, 2.装设燃料喷入装置,喷入煅烧所需的60%左右的燃料 3.使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程,在分解炉中以悬浮 态或流化态下极其迅速地进行, 4.使入窑生料的分解率达到85%~95%。

5.减轻窑内煅烧带的热负荷,有利于缩小窑的规格及生产大型化,并且可以节

约单位建设投资,延长衬料寿命,大幅度提高了窑系统的生产效率,有利于 减少大气污染。

27

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

碳酸盐分解

反应式:MgCO3MgO+CO2-Q

CaCO3CaO +CO2-Q

反应温度:

MgCO3 始于402~408℃最高700 ℃ CaCO3 600 ℃开始,812~928 ℃快速分解

9

Huaxin Group Support

Manufacturing Workforce Training - Production

6.3.1悬浮预热技术

定义

是指低温粉状物料均

优越性

物料悬浮在热气流中,

匀分散在高温气流之

中,在悬浮状态下进 行热交换,使物料得

与气流的接触面积大

幅度增加,传热、传 质迅速可大幅度提高

到迅速加热升温的技

术。

了生产效率和热效率。

18

Huaxin Group Support

Manufacturing Workforce Training - Production

Manufacturing Workforce Training - Production

2015-3-3

其他措施

选择生料进入管道的合适方位,使生料逆气流方向进入

管道,以提高气固相的相对速度和生料在管道内停留时 间。

两级旋风筒之间的管道必须有足够的长度,以保证生料

悬浮起来,并在管道内有足够的停留运行距离,充分发 挥管道传热的优势。

2015-3-3

6.3悬浮预热技术

6.3.1悬浮预热技术及其优越性 6.3.2悬浮预热器的构成及功能 6.3.3旋风预热器是主要的预热设备

17

Huaxin Group Support

Manufacturing Workforce Training - Production

2015-3-3

2015-3-3

6.1 概 述:

熟料的煅烧过程

水泥的产量、质量、燃料与 衬料的消耗以及窑的安全运 转。