以太网的远程控制信号调理系统

智能化测控系统的架构与实现

智能化测控系统的架构与实现在当今科技飞速发展的时代,智能化测控系统在各个领域都发挥着至关重要的作用。

从工业生产中的质量控制到环境监测中的数据采集,从航空航天领域的精密测量到医疗设备的实时监控,智能化测控系统的身影无处不在。

那么,究竟什么是智能化测控系统?它的架构是怎样的?又是如何实现其功能的呢?智能化测控系统,简单来说,是一种能够自动采集、处理、分析和控制数据的系统。

它融合了传感器技术、计算机技术、通信技术以及自动控制技术等多种先进技术,实现对物理量、化学量等各种参数的精确测量和有效控制。

一个典型的智能化测控系统架构通常包括以下几个主要部分:首先是传感器部分。

传感器就像是系统的“眼睛”和“耳朵”,负责感知外界的各种信息,并将其转换成电信号。

例如,在温度测量中,热电偶或热敏电阻就是常见的温度传感器;在压力测量中,压力传感器能够将压力的变化转化为电信号。

这些传感器的精度和可靠性直接影响着整个测控系统的性能。

其次是信号调理模块。

由于传感器输出的信号往往比较微弱或者存在干扰,需要经过信号调理模块进行放大、滤波、线性化等处理,以得到适合后续处理的信号。

比如,通过放大器可以将微弱的电信号放大到合适的幅度,滤波器则可以去除信号中的噪声和干扰成分。

接着是数据采集模块。

它负责将经过调理的模拟信号转换为数字信号,并传输给计算机进行处理。

数据采集卡是常见的数据采集设备,其采样频率和分辨率等参数决定了数据采集的质量和精度。

然后是计算机处理部分。

这是智能化测控系统的“大脑”,通过运行特定的软件程序,对采集到的数据进行分析、计算和处理。

例如,通过算法判断数据是否超出设定的范围,进行数据的统计分析,或者实现复杂的控制策略。

最后是控制执行机构。

根据计算机的处理结果,控制执行机构对被测量对象进行相应的控制操作。

比如,在自动化生产线中,电机、阀门等就是常见的控制执行机构。

为了实现智能化测控系统的高效运行,还需要一系列的技术支持。

通信技术在其中起着关键作用。

ftu重合闸逻辑

ftu重合闸逻辑FTU(Feeder Terminal Unit)重合闸逻辑一、引言FTU(Feeder Terminal Unit)是电力系统中的重要组成部分,用于对电力线路进行监测、控制和保护。

其中,重合闸逻辑是FTU的核心功能之一,用于实现对电力线路的闭合操作。

本文将对FTU重合闸逻辑进行详细介绍。

二、FTU重合闸逻辑概述1. 重合闸逻辑的作用重合闸逻辑用于实现电力线路的闭合操作,即将断开的电路进行闭合,使得电力能够正常传输。

通过FTU的重合闸逻辑,可以实现对电力系统的远程控制,提高系统的可靠性和稳定性。

2. 重合闸逻辑的基本原理重合闸逻辑的基本原理是通过控制电力开关的动作来实现电力线路的闭合。

当FTU接收到闭合操作的信号后,会通过控制电力开关的触发机构,使得电力开关闭合,从而完成电力线路的闭合操作。

三、FTU重合闸逻辑的具体实现1. 闭合信号的生成FTU通过接收上级控制中心发送的闭合指令,生成闭合信号。

闭合信号经过信号调理电路的处理后,发送给控制电力开关的触发机构。

2. 控制电力开关的动作控制电力开关的触发机构接收到闭合信号后,会对电力开关进行动作控制。

触发机构根据闭合信号的电平变化,通过电磁驱动等方式,使得电力开关的触点闭合,从而完成电力线路的闭合操作。

3. 闭合信号的反馈FTU在发送闭合信号后,会等待电力开关的反馈信号。

电力开关在闭合后会产生反馈信号,经过信号调理电路的处理后,反馈给FTU。

通过对反馈信号的监测,FTU可以判断电力开关是否成功闭合。

四、FTU重合闸逻辑的应用场景FTU重合闸逻辑广泛应用于电力系统中,特别是对于需要远程控制的电力线路,其作用更加明显。

以下是一些典型的应用场景:1. 配电自动化系统在配电自动化系统中,FTU重合闸逻辑可以实现对配电线路的远程控制。

当系统检测到线路故障或需要进行检修时,可以通过FTU发送闭合信号,实现电力线路的闭合操作。

2. 变电站自动化系统在变电站自动化系统中,FTU重合闸逻辑可以实现对变电站出线开关的远程控制。

HiL系统简介

HiL系统简介HiL(Hardware-in-the-Loop)硬件在环仿真测试系统是以实时处理器运行仿真模型来模拟受控对象的运行状态,通过I/O接口与被测的ECU连接,对被测ECU进行全方面的、系统的测试。

从安全性、可行性和合理的成本上考虑,HiL硬件在环仿真测试已经成为ECU开发流程中非常重要的一环,减少了实车路试的次数,缩短开发时间和降低成本的同时提高ECU的软件质量,降低汽车厂的风险。

在新能源汽车这个全新的领域中,HiL硬件在环仿真测试对于三大核心电控系统:整车控制系统、BMS电池管理系统、MCU电机控制器是非常重要的。

但其高精度的实时性要求、大电压大电流的安全性、信号接口的特殊属性、以及系统的可扩展性都使得传统汽车电控系统的HiL硬件在环仿真测试系统无法解决。

意昂科技与欧美业内专业公司建立了合作伙伴关系,为国内汽车行业客户提供新能源的HiL硬件在环仿真测试解决方案。

意昂科技负责整套HiL系统的设计、制造、集成、初验收、安装调试、终验收和售后服务等,实施交钥匙工程。

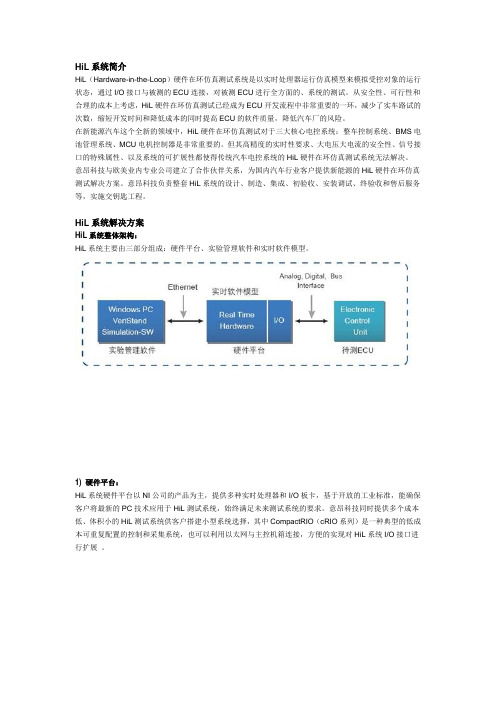

HiL系统解决方案HiL系统整体架构:HiL系统主要由三部分组成:硬件平台、实验管理软件和实时软件模型。

1) 硬件平台:HiL系统硬件平台以NI公司的产品为主,提供多种实时处理器和I/O板卡,基于开放的工业标准,能确保客户将最新的PC技术应用于HiL测试系统,始终满足未来测试系统的要求。

意昂科技同时提供多个成本低、体积小的HiL测试系统供客户搭建小型系统选择,其中CompactRIO(cRIO系列)是一种典型的低成本可重复配置的控制和采集系统,也可以利用以太网与主控机箱连接,方便的实现对HiL系统I/O接口进行扩展。

硬件平台主要组成部分:实时处理器、I/O 接口、故障注入单元(FIU), 通信接口、FPGA模块、负载模拟单元、信号调理单元、可编程电源、机柜和分线箱等。

2) 实验管理软件:HiL系统实验管理软件平台以NI VeriStand 2010 为核心组建,与实时处理器通过以太网连接,配合LabVIEW, FPGA Module,Real Time Module及其他丰富的功能扩展包,用户可进行:硬件配置管理自主更新硬件资源升级系统功能从Simulink等第三方建模环境中导入控制算法或系统模型提供测试命令创建可视化交互界面灵活修改用户界面配置激励生成事件警报完成测试自动化记录数据自动分析数据和生成报告等3) 实时软件模型:HiL系统实时软件模型主要包括:HiL系统采用开放的硬件平台,支持多种仿真模拟软件:发动机模型 Matlab/Simulink/Stateflow/RTW电池模型 LabVIEW Control Design and Simulation电机模型 Tesis enDYNA/veDYNA传动系统模型 CarSim/TruckSim驾驶员模型 GT-POWER车辆动力学模型 AMESim路面及环境模型等HiL系统主要特点:真正开放式的软硬件平台,支持第三方硬件,系统升级与扩展方便支持C, C++, Matlab/Simulink, LabVIEW, DLL等多语言环境实时高精度数据采集和数据多速率采样全球服务、支持与专业的合作伙伴方便集成第三方HiL产品- 电池模拟(DMC)- 电机仿真(OPAL-RT, SET)- 发动机仿真(MicroNova)交钥匙服务。

多路PT100或4-20ma转485、232采集模块说明

多路PT100或模拟信号4-20ma转485、232采集模块说明数据采集模块的用途数据采集别称数据获取,是运用数据采集模块,从系统软件外界收集数据并输入到系统软件內部的1个插口,数据采集技术已运用在各行各业。

数据采集的目地是以便精确测量工作电压、电流量、溫度、工作压力或响声等物理现象。

应用场景PC的数据采集,根据模块化设计硬件配置、系统软件和电子计算机的融合,开展精确测量。

虽然数据采集模块依据不一样的运用要求有不一样的界定,但系统结构收集、剖析和显示的目地却都同样。

数据采集模块融合了数据信号、控制器、激励器、信号调理、数据采集机器设备和系统软件。

在电子计算机运用的今日,数据采集的必要性是非常明显的,这是电子计算机与外界物理学全球联接的公路桥梁,多种类型数据信号收集的难度系数水平区别挺大。

实际上收集时噪音也将会产生某些不便,数据采集时会某些基本概念要留意,也有大量的实际上的难题要处理。

而数据采集模块主要用于传输数据的工业生产控制模块主要用途,远程控制数据采集模块控制模块比GPRS控制模块在速度上带显著优点。

产品概述:IBF25产品实现传感器和主机之间的多路信号采集,用来检测最多5路温度信号。

IBF25系列产品可应用在RS-232/485总线工业自动化控制系统,温度信号测量、监测和控制等等。

产品包括电源隔离,信号隔离、线性化,A/D转换和RS-485串行通信。

每个串口最多可接255只IBF25系列模块,通讯方式采用ASCII码通讯协议或MODBUS RTU通讯协议,地址和波特率可由代码设置,能与其他厂家的控制模块挂在同一RS-485总线上,便于计算机编程。

IBF25系列产品是基于单片机的智能监测和控制系统,所有的用户设定的校准值,地址,波特率,输入类型,数据格式,校验和状态,转换速率等配置信息都储存在非易失性存储器EEPROM里。

IBF25系列产品按工业标准设计、制造,信号输入/ 输出之间隔离,可承受3000VDC 隔离电压,抗干扰能力强,可靠性高。

DCS基本资料

第四代分布式控制系统(DCS)在工业企业中,应用效益最直接、最明显的系统应当是工业控制系统,特别是DCS(分布式控制系统)。

尽管若干年以前,就有人判定DCS即将被FCS(现场总线控制系统)所取代,然而直至今日,DCS仍然具有相当的生命力。

ARC咨询机构2003年发布了世界DCS市场预测报告。

该报告预测,世界DCS市场从2002年至2007年将保持2.5%的增长,从2003年的91亿美元增长到103亿美元。

DCS的发展速度之所以不高,主要原因是美国等发达国家的经济增长速度减慢所造成。

而中国近几年的DCS的增长速度应该在10%以上。

当今的DCS与十年前的DCS相比,发生了根本性的变化。

DCS已经进入第四代受信息技术(网络通信技术、计算机硬件技术、嵌入式系统技术、现场总线技术、各种组态软件技术、数据库技术等)发展的影响,以及用户对先进的控制功能与管理功能需求的增加,各DCS厂商(以Honeywell、Emerson、Foxboro、横河、ABB为代表)纷纷提升DCS 系统的技术水平,并不断地丰富其内容。

可以说,以Honeywell 公司最新推出的Experion PKS (过程知识系统)、Emerson 公司的PlantWeb (Emerson Process Management)、Foxboro公司的A2、横河公司的R3(PRM-工厂资源管理系统)和ABB公司的Industrial IT 系统为标志的新一代DCS 已经形成。

如果我们把当年Foxboro公司的I/A Series看作第三代DCS 系统里程碑的话,那么以上几家的最新DCS可以划为第四代。

第四代DCS 的最主要标志是两个“I”开头的单词:Information (信息)和Integration(集成)。

第四代DCS的技术特点第四代DCS的体系结构主要分为四层结构:现场仪表层、控制装置单元层、工厂(车间)层和企业管理层。

一般DCS厂商主要提供除企业管理层之外的三层功能,而企业管理层则通过提供开放的数据库接口,连接第三方的管理软件平台(ERP、CRM、SCM等)。

【计算机测量与控制】_计算机控制系统_期刊发文热词逐年推荐_20140724

93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139

高精度 高性价比 驱动程序 飞行控制系统 频率测量 领域分析 面向应用 非线性 雷达 隔离 陀螺仪 配置 远程控制 车载终端 误差校正 诊断策略 访问控制 解决方案 观测器 航空发动机 航天器 自动售货机 自动化应用 联盟 网络化测控系统 编码 综合测试系统 综合测试 组态软件 组合导航 系统 精度分析 空间环境模拟器 空空导弹 科技发展 确认测试 硬盘驱动器 硬实时 直接数字频率合成 目标跟踪 目标识别 电阻测量 电能质量 电磁兼容性 电子罗盘 现场可编程门阵列 状态

2008年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45

科研热词 故障诊断 虚拟仪器 神经网络 dsp fpga 测试系统 数据采集 无人机 can总线 单片机 仿真 μ c/os-ⅱ pxi总线 labview cpld 自动测试 测控系统 无线传感器网络 以太网 vxworks 航天测控 测控技术 模糊控制 嵌入式系统 sopc ni公司 arm 远程监控 数据采集系统 控制系统 实时 信号调理 专家系统 niosⅱ labwindows/cvi gps gprs 自动测试系统 自动化 测试技术 测试 有限公司 数据融合 捷联惯导 建模

DCS基础知识培训讲义

DCS系统组成与结构

系统组成

包括过程控制级、监控操作级和 管理决策级三个层次,每个层次 由相应的硬件和软件组成。

结构特点

采用分布式结构,将控制功能分 散到各个智能节点上,通过网络 实现节点之间的信息交换和协调 控制。

DCS基础知识培 训讲义

目录

• DCS概述与基本原理 • 硬件设备及接口技术 • 软件配置与组态设计 • 网络通信与数据传输技术 • 系统维护与故障排除方法分享 • DCS发展趋势及新技术应用前景探讨

01

CATALOGUE

DCS概述与基本原理

DCS定义及发展历程

DCS(Distributed Control System )即分布式控制系统,是一种基于微 处理器技术的控制系统,具有分散控 制、集中监视、操作和管理等功能。

大数据技术可以帮助DCS处理海量数据,挖掘有 价值的信息,优化控制策略,提高生产效率。

融合应用

云计算和大数据技术的融合将为DCS提供更强大 的数据处理和分析能力,推动工业智能化发展。

人工智能技术在DCS中创新应用案例分享

故障诊断与预测

通过人工智能技术,DCS可以实现故障的早期发现和预测,减少 停机时间,提高设备利用率。

工作原理及数据传输方式

工作原理

DCS通过实时数据采集、处理和控制算法运算,实现对被控对象的精确控制。 同时,通过网络将各个节点的状态信息和数据汇总到上位机,进行集中监视和 管理。

数据传输方式

DCS采用标准的通信协议和接口,支持多种数据传输方式,如以太网、现场总 线等,确保数据的实时性、可靠性和安全性。

电控常考知识点总结

电控常考知识点总结一、电控系统概述电控系统是指利用电子技术和控制技术对机电系统进行控制的一种系统。

它具有自动化、高效、智能化等特点,广泛应用于工业生产、交通运输、家电、医疗设备等领域。

电控系统是现代工业自动化的重要组成部分,对于提高生产效率、降低能耗、改善产品质量等方面起到了重要作用。

二、传感器传感器是电控系统中的重要部件,它能够将物理量、化学量、生物量等非电信号转换为电信号,用于监测、控制和反馈。

电控系统中常用的传感器有温度传感器、压力传感器、光电传感器、红外传感器、湿度传感器等。

传感器的选型和安装位置对电控系统的性能和稳定性具有重要影响。

三、执行器执行器是电控系统中的另一重要部件,它能够根据控制信号执行相应的动作。

电控系统中常用的执行器有电动阀、电动机、液压缸、气动缸等。

执行器的性能直接影响到系统的响应速度、精度和稳定性。

四、信号调理信号调理是指对传感器输出的信号进行放大、滤波、滤波、补偿、数字/模拟转换等处理,以满足控制系统的要求。

信号调理的质量和稳定性对于系统的准确性和可靠性至关重要。

五、自动控制原理自动控制原理是电控系统设计的基础,它包括反馈控制、前馈控制、比例控制、积分控制、微分控制等。

这些原理可以帮助工程师设计出性能良好、稳定可靠的电控系统。

六、PLCPLC(可编程逻辑控制器)是一种专门用于工业自动化控制的计算机控制系统。

它可实现逻辑运算、定时、计数、数据处理等功能,具有可编程、稳定可靠、易于扩展等特点。

在电控系统中,PLC常用于控制和监测各种生产设备及工艺过程。

七、HMIHMI(人机界面)是指人与机器之间的交互界面,它可以实现人机交互、数据监测、控制调节等功能。

在电控系统中,HMI常用于显示实时数据、报警信息、操作界面等,并可通过触摸屏、键盘、鼠标等设备与系统进行交互。

八、通讯网络通讯网络是电控系统中各种硬件设备之间进行数据交换和通讯的媒介。

常用的通讯网络包括以太网、Modbus、Profibus、CAN等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

以太网的远程控制信号调理系统以太网的远程控制信号调理系统引言在许多物理实验(核聚变实验装置托卡马克的放电实验)的数据采集过程中,由于待测信号微弱且测试环境电磁辐射严重等因素,在数据采集前端往往需要对信号进行滤波和放大等信号调理操作,以滤除信号噪声并将待测信号调整到后端数据采集卡的最佳量程范围,最终提高整个数据采集系统的分辨率。

一般认为在A/D转换器前加一个增益为2的前置放大电路可使测量分辨率增加1位,增益为4则分辨率将增加2位,以此类推。

因此,在数据采集系统前端增加信号调理电路以扩展其动态范围是必要的。

信号调理系统的以太网远程控制可以实现信号调理系统的统一管理,有效提高实验效率,并且减少实验人员进入实验现场调节调理电路的次数。

1程控信号调理系统方案设计设计需求:①输入信号电压幅值(峰-峰值)为100mV~10V;②8个增益档位分别为0.1、0.5、1、2、5、10、20、50;③滤波器类型可选,中心频率和品质因数可远程控制;④放大器增益选择及程控滤波器各项参数均实现以太网远程控制;⑤基于Socket设计上位机控制程序;⑥下位机IP地址、放大器增益、滤波器各项参数通过可视化界面管理。

基于以上设计需求,本系统主要包括以下部分:控制器模块、程控滤波器模块、程控放大器模块和上位机数据采集控制程序。

系统以AVR单片机为控制器,实现嵌入式以太网通信、滤波器参数和放大器参数的远程控制,并将以上各数据存储在非易失性存储器中,在系统开机或复位后能恢复关机前设置的参数值。

2系统硬件设计,系统硬件电路由控制器电路、程控放大器电路和程控滤波器电路组成。

控制器电路实现嵌入式以太网通信、程控滤波器电路和程控放大器电路的参数设置。

程控滤波器电路实现滤波器类型的选择,以及中心频率和品质因数的设置。

程控放大器基本电路实现对输入信号的增益控制。

2.1控制器电路基于AVR单片机的嵌入式控制器电路是整个程控信号调理系统的控制核心,用于接收上位机数据采集控制程序发出的指令,实现对程控放大器放大倍数的设置等操作。

该控制器电路在Ethernut1.3g开源软硬件嵌入式系统设计方案的基础上进行了重构,结构。

该电路采用核心芯片AVR单片机ATmega128。

ATmega128工作于16MHz时性能高达16MIPS;内置128KB系统内可编程Flash和4KB EEPROM,外扩一片32 KB的SRAM KM62256;与IEEE802.3兼容的10Mbps以太网控制器RTL8019AS 可实现全双工以太网通信。

4KB的EEPROM可用于保存32路程控放大器的参数,在系统上电或重启后用于自动恢复掉电前的放大器状态。

LM1086为系统提供1.5A、+5V稳压电源。

当手动复位按钮动作或系统电源电压低于4.63V时,MAX825L将向ATmega128发送复位信号,引发系统重新启动。

控制器通过ATmega128上的I/O端口控制放大电路与滤波电路的参数设置。

整个系统的数字地与模拟地采用单点接地设计,以减少控制器电路数字信号的噪声干扰信号调理电路中的模拟信号。

2.2程控滤波器电路常用滤波器是由RC元件和集成运放所组成的有源滤波电路。

其滤波特性与电阻R 和电容C的精度密切相关,由它们组成的参数可调滤波器不仅对器件的精度要求较高,而且电路结构复杂,不易于实现程序控制。

MAX261是一款双二阶开关电容有源滤波器。

滤波器参数f0(中心或拐点频率)、Q值、MODE(模式)均可由微处理器分别编程写入,无需外接元件即可构成带通(BP)、低通(LP)、高通(HP)、陷波(N)及全通(AP)有源滤波器。

图3为MAX261构成的程控滤波器电路。

MAX261的4位地址线(A0~A3)、2条数据线(D0~D1)和1条写使能允许信号(/WR),分别与ATmega128的I/O端口连接,使控制器可以通过I/O端口对MAX261的各参数进行程序控制。

,通过短路冒可以选择3种不同的滤波器类型(低通、带通和高通)。

2.3程控放大器电路多路开关和运算放大器相结合是实现程控放大器的简易、有效的方法。

利用多路开关来改变反相运算放大器的反馈电阻或者输入电阻,可以达到改变增益大小的目的。

对于精度要求高的场合,可以选用高精度的运放和电阻,并配合相应的增益标定以满足系统要求。

,程控放大器电路主要由低噪声精密运放OP27和8选1模拟开关MAX308组成。

OP27是低噪声、精密运算放大器,失调电压为25μV且最大漂移为0.6μV /℃,非常适合于精密仪表应用。

在10Hz下,低噪声、低噪声转折频率以及高增益这些特性,使其能对低电平的信号进行精密的高增益放大。

8MHz的增益带宽积和2.8 V/μs的转换速率,使该放大器在高速数据采集系统中保持极好的动态精度。

程控放大器单位增益时,带宽要求为100kHz,OP27是能够满足的。

MAX308的输入输出范围达-10~+10V,导通电阻小于100Ω,导通电阻一致性小于3Ω,可以满足系统需求。

为节省I/O口,控制信号由MC74HC595进行串行/并行转换后再实现MAX308的开关切换,进而完成信号增益的调节。

电阻选用RJJ型精密小型金属膜电阻,精度为±0.5%,温漂系数为±50×10-6/℃。

在图4的电路中,通过软件控制开关的闭合或断开,用于选择不同反馈电阻来改变电路的增益。

但该方法的缺点也是显而易见的:由于切换开关与反馈电阻串联,开关的导通电阻将影响放大器的增益。

考虑到速度和精度的要求,取输入电阻Rin=10kΩ,对应于8个档位0.1、0,5、1、2、5、10、20、50的反馈电阻Rf分别为1kΩ、5kΩ、10kΩ、20kΩ、50 kΩ、100kΩ、200kΩ、500kΩ。

3系统软件设计根据设计需求,软件部分要求:①控制器电路支持TCP/IP协议的以太网通信;②通过网页浏览器或上位机数据控制软件登录程控信号调理系统,并对滤波器参数和放大器增益进行查看、修改和保存。

运行于ATmega128之上的嵌入式软件是基于RTOSNut/OS的嵌入式以太网应用设计,应用程序的核心任务是实现以太网通信并解析指令实现对后续硬件电路的控制。

应用程序包含了两个线程:一个是主线程(即TCP服务器端线程),另一个是放大器参数群设置线程。

在Nut/OS中这两个线程被设置成相同的优先级。

主线程程序流程。

主线程首先进行CPUI/O端口配置、定时器T2模式设置,以及IP、MAC、Mask和Gateway配置,恢复CPU掉电前程控放大器的放大倍数和程控滤波器的滤波参数,在创建放大器参数设置线程后将进入TCP,Socket服务器端程序,并开始侦听TCPSocket客户端引入的连接,在接收到客户端发出的指令后将执行相应的动作。

WrAmp字符串为放大器的放大倍数指令,可用于设置放大器的放大倍数;RAAmp指令用于从EEPROM中获取放大器参数并发往客户端;SetMX用于从指令中获取滤波参数值;q[uit]用于断开连接。

放大器参数群设置线程程序流程。

采用这种双线程参数设置结构,可以在确保指令被后续硬件电路正确执行的前提下,缩短TCP Socket的连接时间,加快上位机数据控制软件对多个程控信号调理系统批量控制的速度。

为了便于单机调试,嵌入式程序设计中还增加了http服务线程,系统管理员使用Web浏览器即可访问ATmega128上的静态网页,对滤波器参数和放大器增益进行查看、修改和保存。

在上位机开发可视化的数据控制软件,通过Socket套接字实现数据控制软件与ATmega128间的通信。

ATmega128程序作为服务器端,而上位机数据控制软件作为客户端,客户端设置好服务器端的IP与端口号,即可通过Socket套接字进入连接状态,双方便可进行信息交换。

上位机数据控制软件由此控制程控信号调理系统的滤波器参数和放大器增益,进行查看、修改和保存。

此种控制方式可以满足上位机数据控制平台对众多程控信号调理系统的统一控制。

4系统性能测试滤波器MAX261的设置可通过控制器ATmega128对其编程控制来构成低通、带通滤波器。

该滤波器设置了8级的截止频率、中心频率和Q值,理想的频率设置范围为18~32kHz(步进2kHz可调),Q值设置范围为0.5~4.0(步进0.5可调),滤波器的测试采用示波器双通道跟踪。

如表1所列,CH1为输入信号,CH2为四阶低通滤波后的输出信号。

输入信号CH1峰-峰值为1.00V左右,频率从100Hz逐渐上升到40kHz时,截止频率设置为25 kHz。

其值可通过程序进行修改,通带内比较平坦,滚降特性一般。

表2给出了相同输入信号不同Q值下的测试结果,可知随着Q值的增大,输出信号的幅度衰减系数也跟着变大。

低通滤波其他点的频率、Q值以及带通滤波器的测试结果在此不一一列举,具体特性可通过示波器进行观察。

结语基于嵌入式以太网技术实现的程控信号调理系统,利用嵌入式实时操作系统与TCP/IP协议实现了程控信号调理,网内用户可以实现对输入信号滤波参数和放大器增益的远程控制。

该系统操作安全可靠,设置方便简单,适用于需要进行信号调理的大型物理实验等场合。