所有塑胶原料特性汇总修订稿

常用塑胶材料的特性

常用塑胶材料的特性

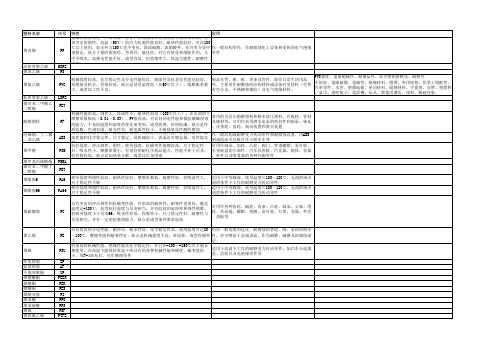

塑料名称:GPPS(通用硬胶)

y方形,细少

圆形,细少(结晶性)

常用塑胶材料名称与特性

塑胶材料化学及物理性能

注:PVC,PA,PMMA,PC燃烧自动熄灭。

塑料类别与特性

HIPS 通用级

高光泽

高光泽+高冲击级

防火级FR-V0,FR-V2

PE

通用级

吹膜级

食物标签级

防紫外线级

PP

通用共聚级CO-POLYMER

均聚级HOMEPOLYMER

透明级RANDOM COPOLYMER

高结晶级HIGH CRYSTALLINITY

吹塑级

防火级FR-V2,FR-V0

.玻纤增强级

耐热级

矿物级

滑石级

透明级

ABS

通用级

电镀级

防火级FRV0,FRV2

防火FRV0+玻纤增强级

高流量级

耐热级

永久防静电级

透明级

透明+抗紫外光级

透明+防火FRV0.

PMMA

耐热级

耐冲击级

高流量级

PA6

防火FRV0,FRV2.

玻纤增强+耐热级

玻纤增强+耐热级+耐冲击级PA12

弹性级

抻出级

玻璃珠级

玻璃增强级

透明耐冲击级

透明级

PA66

防火级FRV0,V2

防为V0级+红磷级

防火FRV0+玻纤增强级

防为V0级+红磷+玻纤增强级PBT/PET

防为V0级+玻纤增强+高光泽级

PC

通用级

食用标签级

防火级FRV0,V2

防火FRV0+玻纤增强级

抗紫外光级

电镀级。

所有塑胶原料特性汇总

所有塑胶原料特性汇总塑胶原料在现代工业和日常生活中都扮演着极为重要的角色,其种类繁多,特性各异。

了解不同塑胶原料的特性对于正确选择和应用它们至关重要。

以下是对常见塑胶原料特性的详细介绍。

聚乙烯(PE)聚乙烯是应用广泛的一种塑胶原料。

它具有良好的化学稳定性,能耐大多数酸碱的侵蚀。

低密度聚乙烯(LDPE)质地柔软,透明度较高,常用于制作薄膜,如食品包装膜等。

高密度聚乙烯(HDPE)则硬度较高,具有较好的机械强度,常被用于制造塑料瓶、管材等。

线性低密度聚乙烯(LLDPE)兼具了 LDPE 和 HDPE 的一些优点,具有更高的抗拉伸强度和抗穿刺性能。

聚丙烯(PP)PP 的优点众多,它的密度较小,是最轻的通用塑料之一。

具有较高的耐热性,能在 100℃以上的温度下进行消毒灭菌。

此外,PP 的耐腐蚀性也较好,对多数化学溶剂表现出惰性。

在日常生活中,PP 常用于制造餐具、水桶、洗衣机内筒等。

聚苯乙烯(PS)PS 分为通用聚苯乙烯(GPPS)和抗冲击聚苯乙烯(HIPS)。

GPPS 透明度高,刚性好,但较脆。

HIPS 则在一定程度上改善了脆性,提高了冲击强度。

PS 常用于制作电器外壳、玩具、一次性餐具等。

聚氯乙烯(PVC)PVC 是世界上产量最大的塑料品种之一。

它具有良好的耐腐蚀性和阻燃性,但在加工过程中需要添加增塑剂以改善其柔韧性。

硬 PVC 常用于制造管材、门窗型材等,软PVC 则常用于制作电线电缆的绝缘层、薄膜等。

聚碳酸酯(PC)PC 具有优异的机械性能,强度高,韧性好,同时具有良好的透明度和尺寸稳定性。

它耐高温,能在 130℃左右长期使用。

PC 常用于制造汽车灯罩、光学镜片、电子电器零部件等。

丙烯腈丁二烯苯乙烯共聚物(ABS)ABS 是一种综合性能良好的工程塑料,具有较高的强度和韧性,表面硬度高,耐化学腐蚀性较好。

它广泛应用于电子电器外壳、汽车零部件、玩具等领域。

聚酰胺(PA,尼龙)尼龙具有良好的耐磨性、自润滑性和耐疲劳性。

塑胶材料资料物性大全

塑胶材料资料物性大全塑胶材料是一种广泛应用于各个领域的合成材料。

塑胶材料具有良好的可塑性、可压性和可拉伸性,使其成为制造各种产品的理想选择。

本文将概述塑胶材料的物性特点,包括其化学性质、机械性能、热学性质、电学性质等方面。

1.化学性质:塑胶材料通常是由高分子化合物组成的聚合物。

根据聚合物的不同,塑胶材料可以被分为热塑性塑胶和热固性塑胶。

热塑性塑胶可以在一定温度下可逆地软化和再硬化,而热固性塑胶一旦固化则不可熔化。

塑胶材料的化学性质决定了其与其他物质的相容性和稳定性。

2.机械性能:塑胶材料的机械性能是评估其强度、韧性和刚性的重要指标。

塑胶材料的强度取决于其分子结构和晶化程度。

不同的塑胶材料具有不同的强度和韧性,可以通过添加增强剂和填充剂来改善其机械性能。

3.热学性质:塑胶材料的热学性质决定了其在高温和低温条件下的性能。

热塑性塑胶材料具有良好的热可塑性,可以通过加热软化和成型。

然而,高温对于热固性塑胶材料可能导致分解和失去结构稳定性。

4.电学性质:塑胶材料通常是电绝缘材料,可以用于制造绝缘部件和电器设备。

塑胶材料的电学性质包括电阻率、介电常数和介质损耗。

这些性质决定了塑胶材料在电场中的行为和性能。

5.包装性能:塑胶材料通常用于制造各种包装材料,如塑料袋、瓶子和容器。

塑胶材料的包装性能包括抗冲击性、刚度和透明度。

这些性能可以根据具体要求进行优化,以满足包装材料的功能需求。

总之,塑胶材料的物性特点是多样且广泛的。

不同类型的塑胶材料具有不同的化学性质、机械性能、热学性质和电学性质,以适应各种应用需求。

了解塑胶材料的物性特点对于正确选择和应用塑胶材料至关重要。

各种塑胶原料特性及成型规范

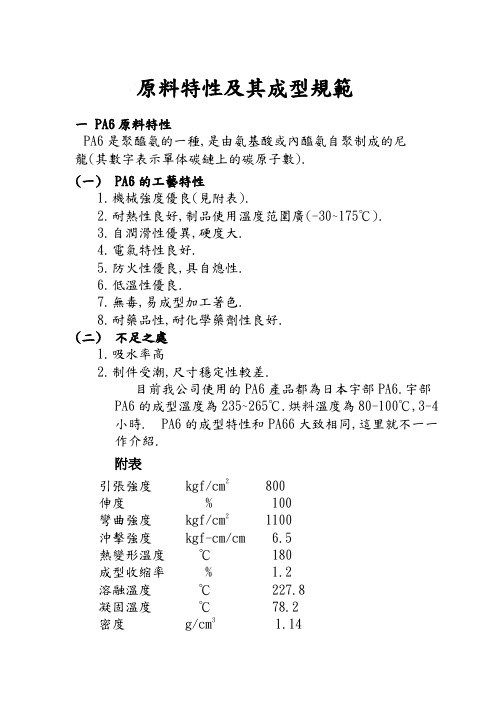

原料特性及其成型規範一 PA6原料特性PA6是聚醯氨的一種,是由氨基酸或內醯氨自聚制成的尼龍(其數字表示單体碳鏈上的碳原子數).(一)PA6的工藝特性1.機械強度優良(見附表).2.耐熱性良好,制品使用溫度范圍廣(-30~175℃).3.自潤滑性優異,硬度大.4.電氣特性良好.5.防火性優良,具自熄性.6.低溫性優良.7.無毒,易成型加工著色.8.耐藥品性,耐化學藥劑性良好.(二)不足之處1.吸水率高2.制件受潮,尺寸穩定性較差.目前我公司使用的PA6產品都為日本宇部PA6.宇部PA6的成型溫度為235~265℃.烘料溫度為80-100℃,3-4小時. PA6的成型特性和PA66大致相同,這里就不一一作介紹.附表引張強度 kgf/cm2 800伸度 % 100彎曲強度 kgf/cm2 1100沖擊強度 kgf-cm/cm 6.5熱變形溫度℃ 180成型收縮率 % 1.2溶融溫度℃ 227.8凝固溫度℃ 78.2密度 g/cm3 1.14原料特性及其成型規範一POM原料特性POM學名聚甲醛,俗稱塑鋼,是甲醛的均聚物和共聚物的總稱.POM是一種線型高分子.結晶度高,密度較大,1.41~1.43g/cm3.目前我公司的POM產品較多,又可分為兩大類:1.100P(POM的均聚物).2.2. M90 Fu2020(POM的共聚物).(一)POM之M90 Fu2020的工藝特性1.高拉伸強度和勁度2.卓越的動態疲勞強度和尺寸穩定性3.實用的軔度和彈性4.低的磨擦和磨損性質5.低的吸潮性6.堅硬而高光澤的表面7.對許多化學品、油類、酯類,有卓越的耐力8.易加工和制造(二)POM之100P的工藝特性1.較高的抗拉伸強度,耐沖擊和剛性2.抗疲勞強度極強3.對潮濕汽油溶劑及其他天然化學品都有很好的抵抗力4.良好的尺寸穩定性5.自潤性6.較寬廣的溫度使用范圍(相對於其他的POM)7.良好的電氣絕緣性(三)POM的不足之處1.由於POM是由c-o鍵連續構成,c-o鍵受熱易解聚,故POM熱穩定性較差,加工溫度范圍較狹窄,熱分解溫度為240℃,正常溫度下料管內停留時間不得超過30min.2.POM結晶度高,成型收縮率也大,介於1.5%~3.5%之間,又因為玻璃化溫度低,脫模后制件還有結晶的可能,故成型加工的工藝較高.3.POM熔体表關粘度對剪切速率非常敏感,(即提高剪切力,剪切速率與粘度下降).POM之特性表:密度(g/cm2) 1.42結晶度(%) 75~85熔點(℃) 175熱變形溫度(℃) 170拉伸強度(MPa) 70沖擊強度(kj/m2) 2.94二成型規范(一)成型溫度M90 Fu2020 100P熔點 165℃ 165℃ 175℃熔溫 182~199℃ 185~220℃ 205~225℃模溫 82~121℃ 70~90℃ 80~105℃(二)射出時間+保壓時間(SFT)POM原料相對來說流動性較差,且POM料較易形成模垢,堵塞排氣孔,造成排氣不良.故成型時一般射速較慢,需稍長的射出時間,保壓時間為1mm的標準射口,每mm的肉厚射時加保壓時間為6~7秒,依次類推.在上述方法確定的SFT下,以二秒為單位,逐步降低或增加保壓時間直到單重不能增加3/1000g為止.取最輕模號單重降低3/1000作為標準單重.此時之SFT為最佳.但需據機台大小,模具結構,機械強度及背壓為依據.(三)螺桿后退時間及轉速按照杜邦提供資料計算最大螺桿轉速N=V×60/D×πV為熔膠最大流動速率 D為螺桿直徑對POM V=150~200mm/s對POM之500MT V=150mm/s螺桿轉速不宜過高,POM一般不使用或使用較低之背壓.后退時間依此而定.(四) 冷卻時間因為POM材質較脆.故冷卻時間不宜過長,以'防產品粘模,開模頂穿.而因玻璃化溫度低,脫模后仍然有結晶的可能.故需制件冷卻完全,表面硬度良好而開模頂出良好時為最佳之冷卻時間. 如果有模溫機, 冷卻時間可稍延長一些.(五) 開關模,頂出系統制件完成,慢速開模,轉為快速開模,再后切換成慢速開模完,頂出,但頂出速度不宜快.壓力不宜大, 因為POM 制品,表面光澤度較粗糙, 脫模時速度過快, 產品易頂穿. 不利生產.三成型中原材料的控制及周邊設備.(一) 原材料的干燥及配比POM干燥溫度: 60~80℃ 3小時,需除濕乾燥, 原料:次料=85:15,次料比例不能超過15%,否則極難成型.(二) 模溫模溫在60~90℃(三) 粉碎機原料特性及其成型規範ABS塑料俗稱高度不碎膠,屬於一種高強度改性聚苯乙烯,由丙烯睛`丁二烯和苯乙烯三種化合物配比組成.一. ABS的工藝特性因為ABS特有的結構故其兼具各組分的特性.苯乙烯與分子鏈保持剛性,使料質硬挺帶光澤.保留了好的電性能和熱流動性,容易加工成型和染色.丙烯睛帶一CN基團,保證了制品具有較高強度和表面有足夠硬度,提高耐化學腐蝕性和耐熱性.丁二烯分子本身是非極性,近程白排斥力和內旋轉位能都很小,而且分子分子間作用力賦予了三元結構分子鏈一定的柔順性,使制件在低溫下能具有一定的韌性和彈性,較高的耐沖擊強度不易脆折.ABS比重: 1.04, 依丁二烯的含量而定.ABS的工藝特性:1.ABS屬於無定形聚合物,無明顯熔點,熔融溫度為217~237℃,熱分解溫度250℃.2.ABS熔体粘度較高, 流動性較差,但比硬PVC `PC要好,熔体粘度比PE`PS`PA要大,熔体冷卻固化速度也較快.3.ABS熱穩定性不太好.4.ABS對溫度`剪切速率也比較敏感,溫度提高,注射壓力提高以后,熔体表現粘度下降, 流動性增加.5.ABS為極性大分子,有吸濕傾向.6.ABS成型收縮率較低,一般為0.4~0.7%.7.ABS原料顏色均一,容易染色,且具有消光性.8.防火ABS具有耐寒UV,耐黃變之效果.ABS特性表:抗張強度 (斷裂點) psi4400~6300伸長率 (斷裂點) % 5~70抗張強度 (降伏點) psi2600~5900壓縮強度 psi 4500~8000熱變形溫度 (200psi) 0F 206~215 (100℃) 成型收縮率 % 0.5比重 1.01~1.05 吸水率 (1/8// 24hr) 0.20~0.45%硬度 (Rockwell) R85~106二. ABS制品的成型規範1. 原材料的准備a. 需干燥后成型 70~80℃ 2~3hrb. 著色性好,用色母,加入量為1%2. 成型溫度噴嘴溫度: 200℃, 前加熱缸: 80~220℃,中: 165~180℃,溫度不宜過高,易變色.3. 模具溫度模具溫度對提高ABS制品表面的質量減少制品內應力有著重要的作用,但是提高模具溫度,制品收縮率增大,成型周期延長.ABS是非晶態聚合物,故模溫可控制在50~70℃范圍內.4. 注射壓力ABS制品注射壓力不宜太高,否則易造成制品取向應力.ABS也易存在兩向異性,即流動方向與垂直流動方向性能不一致,這是由於取向造成的,注射壓力太高,必然導致兩向性能差異的加大.注射壓力太高也易引起脫模困難或脫模傷制品,保壓壓力控制在60~70Mpa.5. 注射速度與螺桿轉速注射速度快,充模速度快,磨擦熱提高,容易出現排氣不良,表面粗糙度不好,力學性能也較低. 充模速度慢,制品會產生熔接不良產品表面易出現波及.一般情況下宜采用中低速充模.螺桿轉速通常小淤70r/min.6. 冷卻時間及成型周期因為ABS制品較脆,而且凝固速度較慢,故冷卻時間應足夠.以產品頂出順利,而且白痕不嚴重為宜.成型周期視成品形狀及冷卻時間而定.7. 制件的后處理a.制件多有頂白,拉白等現象,可通過加熱或熱風的形式使色母分子重新排列.b.有些制件因應力較集中于某一部位,故制件需經退火調質處理,通常是用70~80℃熱水浸泡,以消除應力.PP原料特性及成型規範一.PP原料特性PP學名聚丙烯,屬聚烯廳類,俗稱百折軟膠.PP相對密度為0.92,是熱塑性塑料中最輕的,因此應用十分廣泛.(一)原料特性1.力學性能較高.2.耐折彎疲勞性佳.3.耐高溫性較好,使用溫度高達135℃.4.耐沖擊性佳.5.電氣特性良好.6.耐化學性優良.7.低的潛變性.我公司所使用的是福聚PP7633,特性如下:熔融指數 g/10min 1.8模塑溫度℃ 210-280軟化點℃ 147降伏點拉力強度 kg/cm2 263斷裂點伸長率 % 550硬度 Rockwell 76剛性係數 kg/cm2 11500沖擊強度 kg.cm/cm 11.1低溫脆性℃ -25熱老化性 hour 480耐候性 hour 170收縮率 % 0.8-1.8(二)不足之處1.光氧易引起制品老化,因其所含的叔碳原子易受氧化,在陽光下易受紫外線輻射而加速塑料的老化,制件容易變硬、開裂(通常使用色母添加UV安定劑).2.低溫下沖擊強度降低,8℃以下最明顯.3.成型收縮率較大.4.接著加工不易,印刷較困難.二.成型特性(一)成型溫度聚丙烯的熔點為170-172℃,其成型溫度范圍在190-240℃之間.成型溫度高,有助於改善聚丙烯的表面光潔度,提高尺寸穩定性,也可提高沖擊強度和相對伸長率及色粉(色母)與原料的熔合程度.(二)模具溫度由於聚丙烯的玻璃化溫度低於室溫,是典型的結晶型聚合物,易產生后期結晶致使制品的力學性能也因結晶而發生變化,密度隨時間而緩慢增長.所以對聚丙烯來說,注射時模溫的選擇應使結晶度盡可能接近平衡值.故模具溫度一般為: 30-60℃.而大多模具都采用通水冷卻的方法,模具兩片冷卻應同步,可裝水壓閥進行調節.(三)注射壓力、速度由於PP料熔体彈性大且冷卻凝固速度快,制品易產生內應力,故注射壓力不宜過高.如果制品形狀較复雜,可提高注射速度.同時PP料收縮率較大,高速中壓填充實,可用較適中之保壓至澆口凝固.這樣對提高制件的外觀質量也起很大的作用.(四)周期時間因為PP料流動性好,成型收縮率較大,射時可相對較短,可用3-5秒沖飽模穴,保壓至收縮率完好.保壓壓力不可太大.避免應力產生及集中於射點周圍,冷卻時間需較長.開模頂出時,產品不頂白及頂穿.(五)制品后處理PP料成型后,觀察制品是否有頂白、縮水,或應力集中造成的,需通過加熱或泡水,及熱處理等方法消除外觀不良現象,調濕處理應力集中.制品冷卻后的裝運、儲存過程中需注意避免壓傷或碰撞制品,以免制品變形撞白現象.。

塑胶特性大全

塑料名称代号特性应用聚丙烯PP 是最轻的塑料之一,其屈服、拉伸、压缩强度和硬度均优于低压聚乙烯,有很突出的刚性,高温(90℃)抗应力松弛性能良好,耐热性能较好,可在100℃以上使用,如无外力150℃也不变形,除浓硫酸、浓硝酸外,在许多介质中很稳定,低分子量的脂肪烃、芳香烃、氯化烃,对它有软化和溶胀作用,几乎不吸水,高频电性能不好,成型容易,但收缩率大,低温呈脆性,作一般结构零件,作耐腐蚀化工设备和受热的电气绝缘零件高密度聚乙烯HDPE 聚苯乙烯PS聚氯乙烯PVC 机械强度较高,化学稳定性及介电性能优良,耐油性及抗老化性能也较好,易熔接及粘合,价格较低。

缺点是使用温度低(在60℃以下),线膨胀系数大,成型加工性不良。

制品有管、棒、板、焊条及管件,除作日常生活用品外,主要用作耐磨蚀的结构材料或设备衬里材料(代替有色合金、不锈钢和橡胶)及电气绝缘材料。

PVC強度、電氣絕緣性、耐藥品性、加可塑劑會軟化、耐熱性不很好。

電線被覆、電線管、絕緣材料、膠帶。

車用座墊、化學工場配管、汽車零件。

水管、塑膠地板、屋頂材料、隔熱材料。

手提袋、皮帶、塑膠鞋、桌巾、透明瓶子、電話機。

玩具、農業用薄皮、塗料、藥碇包裝。

低密度聚乙烯LDPE 聚对苯二甲酸乙二醇酯PET酚醛塑料PF 机械性能很高,刚性大,冷流性小,耐热性很高(100℃以上),在水润滑下摩擦系数极低(0.01~0.03),PV值很高,有良好的电性能和抵抗酸碱侵蚀的能力,不易因温度和湿度的变化而变形,成型简便,价格低廉。

缺点是性质较脆、色调有限、耐光性差,耐电弧性较小,不耐强氧化性酸的腐蚀常用的为层压酚醛塑料和粉末状压塑料,有板材、管材及棒材等。

可用作农用潜水电泵的密封件和轴承、轴瓦、皮带轮、齿轮、制动装置和离合装置丙稀腈、丁二稀、苯乙烯ABS具有良好的综合性能,既高的冲击韧性和良好的机械性能,优良的耐热、耐油性能和化学稳定性,尺寸稳定、易机械加工,表面还可镀金属,电性能良好作一般结构或耐磨受力传动零件和耐腐蚀设备,用ABS制成泡沫夹层板可作小轿车车身聚甲醛POM 抗拉强度、冲击韧性、刚性、疲劳强度、抗蠕变性能都很高,尺寸稳定性好,吸水性小、摩擦系数小,有很好的耐化学药品能力,性能不亚于尼龙,但价格较低,缺点是加热易分解,成型比尼龙困难可用作轴承、齿轮、凸轮、阀门、管道螺帽、泵叶轮、车身底盘的小部件、汽车仪表板、汽化器、箱体、容器、杆件以及喷雾器的各种代铜零件聚甲基丙烯酸酯PMMA 聚对苯二甲酸丁二醇酯PBT聚酰胺6PA6疲劳强度和刚性较高,耐热性较好,摩擦系数低,耐磨性好,但吸湿性大,尺寸稳定性不够适用于中等载荷、使用温度≤100~120℃、无润滑或少润滑条件下工作的耐磨受力传动零件聚酰胺66PA66疲劳强度和刚性较高,耐热性较好,摩擦系数低,耐磨性好,但吸湿性大,尺寸稳定性不够适用于中等载荷、使用温度≤100~120℃、无润滑或少润滑条件下工作的耐磨受力传动零件聚碳酸脂PC 具有突出的冲击韧性和抗蠕变性能,有很高的耐热性,耐寒性也很好,脆化温度达-100℃,抗弯抗拉强度与尼龙相当,并有较高的延伸率和弹性模数,但疲劳强度小于尼龙66,吸水性较低,收缩率小,尺寸稳定性好,耐磨性与尼龙相当,并有一定的抗腐蚀能力。

所有塑胶原料特性汇总

所有塑胶原料特性汇总 Revised as of 23 November 2020塑料原材料技术特性一、目录:1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、ABS塑料(丙烯腈-丁二烯-苯乙烯)英文名称:Acrylonitrile Butadiene Styrene比重:克/立方厘米成型收缩率:成型温度:200-240℃干燥条件:80-90℃ 2小时PS 塑料(聚苯乙烯)英文名称:Polystyrene比重:克/立方厘米 成型收缩率: 成型温度:170-250℃ 干燥条件:---PMMA 塑料(有机玻璃)(聚甲基丙烯酸甲脂)英文名称:Polymethyl Methacrylate比重:克/立方厘米成型收缩率: 成型温度:160-230℃ 干燥条件:70-90℃ 4小时POM 塑料(聚甲醛)英文名称:Polyoxymethylene(Polyformaldehyde)比重:克/立方厘米 成型收缩率: 成型温度:170-200℃ 干燥条件:80-90℃ 2小时PP塑料(聚丙烯)英文名称:Polypropylene比重:克/立方厘米成型收缩率:成型温度:160-220℃干燥条件:---(聚乙烯)英文名称:Polyethylene比重:克/立方厘米成型收缩率:成型温度:140-220℃干燥条件:---聚氯乙烯PVC英文名称:Poly(Vinyl Chloride)比重:克/立方厘米成型收缩率:成型温度:160-190℃干燥条件:---PA塑料(尼龙)(聚酰胺)英文名称:Polyamide比重:克/立方厘米克/立方厘米克/立方厘米成型收缩率: 成型温度:220-300℃干燥条件:100-PC塑料(聚碳酸脂)英文名称:Polycarbonate比重:克/立方厘米成型收缩率:成型温度:230-320℃干燥条件:110-120℃ 8小时PPO塑料(MPPO)(聚苯醚)英文名称:poly(phenylene oxide)比重:克/立方厘米成型收缩率:成型温度:260-290℃干燥条件:130℃ 4小时PSU塑料(聚砜)英文名称:Polysulfone比重:克/立方厘米成型收缩率:成型温度:290-350℃干燥条件:130-150℃ 4PTFE塑料(F4)(聚四氟乙烯)英文名称:Polytetrafluoro ethylene比重:克/立方厘米成型收缩率:成型温度:330-380℃干燥条件:---ASA塑料(丙烯酸-苯乙烯-丙烯睛)英文名称:Acrylonitrile Styrene acrylate copolymer比重:克/立方厘米成型收缩率:成型温度:170-230℃干燥条件:80-90℃ 2小时PPS塑料(聚苯硫醚)英文名称:Phenylene sulfide比重:克/立方厘米成型收缩率:% 成型温度:300-330℃干燥条件:---ETFE塑料(聚四氟乙烯-乙烯共聚物)英文名称:Polytetrafluoro ethylene比重:克/立方厘米成型收缩率:成型温度:300-330℃干燥条件:---PFA塑料(可溶性聚四氟乙烯)英文名称:Polytetrafluoro ethylene比重:克/立方厘米成型收缩率:成型温度:350-400℃干燥条件:---PAR 塑料 (U 塑料)(聚芳脂)英文名称:比重:克/立方厘米 成型收缩率:% 成型温度:300-350℃ 干燥条件:100~120℃-5小时酚醛塑料 英文名称:Phenol-Formaldehyde(PF)比重:克/立方厘米 成型收缩率: 成型温度:150-170℃ 氨基塑料英文名称:MF,UF比重:克/立方厘米 成型收缩率: 成型温度:160-180℃环氧树脂(EP)英文名称:Epoxide Resin比重:克/立方厘米成型收缩率:% 成型温度:140-170℃有机硅塑料(IS)英文名称:Silicone比重:克/立方厘米成型收缩率:% 成型温度:160-180℃22 塑胶料不良处理方法。

常用塑胶材料特性大全

常用塑胶材料的特性及使用范围一、丙烯腈-丁二烯-苯乙烯(ABS)(乳白色半透明)优点:1.力学性能和热性能均好,乳白色半透明,硬度高,表面易镀金属2.耐疲劳和抗应力开裂、冲击强度高3.耐酸碱等化学性腐蚀4.加工成型、修饰容易缺点:1.耐候性差2.耐热性不够理想,3.拉伸率底主要应用范围:机器盖、罩,仪表壳、手电钻壳、风扇叶轮,收音机、电话和电视机等壳体,部分电器零件、汽车零件、机械及常规武器的零部件改性的ABS共聚物:将ABS加入PVC中,可提高其冲击韧性、耐燃性、抗老化和抗寒能力,并改善其加工性能;将ABS与PC共混,可提高抗冲击强度和耐热性;以甲基丙烯酸甲酯替代ABS中丙烯腈组分,可制得MBS塑料,即通常所说的透明ABS。

ABS/NYLON耐热及抗化学性、流动性佳、低温冲击性、低成本主要用于汽车车身护板、引擎室零组件、连接器、动力工具外壳ABS/PVCPVC增加防火性、降低成本 ABS提供耐冲击性主要用于家电用品零组件、事务机器零组件ABS/PC增加ABS耐热尺寸安定性、改善PC低温、后壁耐冲性、降低成本主要用于打字机外壳、文字处理器、计算机设备之外壳、医疗设备零组件、小家电零组件、电子模具设计1.排气为防止在充模时出现排气不良、灼伤、熔接缝等缺陷,要求开设深度不大于0.04mm 的排气槽。

壁厚0.8 mm至3.2 mm之间,典型的壁厚约在2.5mm左右,3.8以上需要结构性发泡。

圆角最小在厚度的25%,最适当半径在厚度的60%。

收缩率:0.4%-0.7%一般取0.5%加强筋:高<3T 宽度0.5T 筋间距>2T 脱模角:0.5°-1.5°支柱加强筋高度4T,可达支柱高度的90%,宽度0.5T,长度2T,支柱:外经是内径2倍二、聚乙烯(PE)优点:1、柔软、无毒、透明易染色.2、耐冲击、耐药品,绝缘性佳。

缺点:1、不易押出、不易贴合2、热膨胀系数高 4、耐温性差用途:HDPE主要用于具有一定硬度和韧性的场合,如水管、燃气管,工业用化学容器、重包装袋和购物袋、洗发水瓶等。

各种塑胶材质的特性(精)

各种塑胶材质的特性(精)各种塑膠材质的特性~~申请加精⼀.ABS:丙烯睛—丁⼆烯—苯聚合物- t0 t e+ }5 Y& \1.三种成份的作⽤ 1 O" ]+ X2 w- [$ q6 Z/ `/ N丙烯晴(A)——使制品较⾼硬度,提⾼耐磨性耐热性。

丁⼆烯(B)——加强柔顺性,保持材料韧性、弹性及耐冲击强度。

苯⼄烯(S)——保持良好成型性(流动性着⾊性)及保持材料刚性(注根据组分不同派⽣出多种规格牌号)。

: C9 U\9 E! g# }7 Y2.ABS具有良好的电镀性,是所有塑料中电镀性最好的。

3.ABS较GPPS抗冲击强度显著提⾼。

- U4 b* x( C4 O- a3 @- B8 P; g:4.ABS原料浅黄⾊不透明,制品表⾯光洁度好。

5.ABS收缩率⼩,尺⼨稳定。

6 P}, {7 t/ \6.不耐有机溶剂:如溶于酮、醛、酯、及氧化烃⽽形成乳浊流(ABS胶浆)。

7.材料共混性能:1 Y- U6 I- O. e4 h- j# UABS+PVC~~~提⾼韧性,耐燃性,抗⽼化。

' x1 p L: K( k8 F7 ^. [ABS+PC~~~提⾼抗冲击强度,耐热性。

ABS 的成型⼯艺1.成型加⼯前需充分⼲燥,使含⽔率< 0.1%,⼲燥条件温度 85℃,时间3HRS以上。

2.ABS流动性较好,易产⽣啤塑披锋,注射压⼒在70~~100MPa,不可太⼤。

9 z* C( Y/ a0 b8 b7 h( u3.料筒温度不易超过250℃前料筒 160~~~210℃、中料筒170~~~190℃、后料筒 160~~~180℃过⾼温会引起塑胶成份分解、使流动性降低。

4.模温40~~80℃,外观要求⾼,模温也要⾼。

$ W) T6 T* |5 N% s5.注射速度取中、低速为主。

注射⼒80~~130MPa。

6.ABS内应⼒检验:以制品浸⼊煤油中2分钟不出现裂纹为准。

⼆.MBS—透明ABS、聚甲基丙烯酸酯—丁⼆烯—苯⼄烯共聚物。

所有塑胶原料特性汇总

所有塑胶原料特性汇总较好,但比ABS差。

成型性2.料温宜取180-230度,模温宜取40-60度,但对于高光泽要求的塑件,模温宜取60-80度。

同时,要注意防止成型过程中产生内应力,避免产生裂纹。

3.对于需要进行后处理的塑件,如喷漆、镀铬等,需要进行表面处理,以提高附着力和美观度。

4.在成型过程中,要注意控制冷却水温度和流量,以避免产生夹水纹等缺陷。

PMMA塑料有机玻璃)英文名称:___比重:1.18克/立方厘米成型收缩率:0.2-0.8%成型温度:160-220℃干燥条件:70℃2小时透明度高,耐候性好,耐化学腐蚀,易加工成型。

物料性1.有机玻璃是一种无定形料,吸湿性小,但易受静电影响,需要注意防静电处理。

2.有机玻璃的流动性较差,需要采取高料温、高模温等措施,以提高流动性。

成型性3.有机玻璃的成型温度较低,但要注意控制温度,避免产生气泡、裂纹等缺陷。

4.有机玻璃的收缩率较低,但要注意控制收缩率,以保证成型精度。

5.有机玻璃的表面易产生划痕,需要进行表面处理,以提高美观度。

POM塑料聚甲醛)英文名称:___比重:1.41克/立方厘米成型收缩率:1.5-3.5%成型温度:170-210℃干燥条件:80℃2小时机械强度高,硬度高,耐磨性好,耐化学腐蚀。

物料性1.POM是一种无定形料,吸湿性小,但易受静电影响,需要注意防静电处理。

2.POM的流动性较好,但要注意控制温度,避免产生气泡、缩孔等缺陷。

成型性3.POM的成型温度较低,但要注意控制温度,避免产生气泡、裂纹等缺陷。

4.POM的收缩率较高,但要注意控制收缩率,以保证成型精度。

5.POM的表面易产生气泡、缩孔等缺陷,需要进行表面处理,以提高美观度。

PMMA塑料,也称有机玻璃,适用于制作透明绝缘零件和强度一物料性。

该塑料的透明性极好,强度较高,有一定的耐热耐寒性,耐腐蚀,绝缘性能良好。

成型时宜高压注射,采用高料温、高模温的方式,同时设排气口,以防出现起泡。

所有塑胶原料特性汇总

塑料原材料技术特性一、目录:1、ABS塑料2、PS塑料3、PMMA塑料(有机玻璃)4、POM塑料5、PP塑料6、PE塑料7、聚氯乙烯PVC8、PA塑料(尼龙)9、PC塑料10、PPO塑料(MPPO)11、PSU塑料12、PTFE塑料(F4)13、ASA塑料14、PPS塑料15、ETFE塑料16、PFA塑料17、PAR塑料 (U塑料)18、酚醛塑料19、氨基塑料20、环氧树脂(EP21、有机硅塑料(IS)22、塑胶料不良处理方法ABS塑料(丙烯腈-丁二烯-苯乙烯)英文名称:Acrylonitrile Butadiene Styrene比重:1。

05克/立方厘米成型收缩率:0.4-0.7% 成型温度:200-240℃干燥条件:80-90℃2小时PS塑料(聚苯乙烯)英文名称:Polystyrene比重:1.05克/立方厘米成型收缩率:0。

6—0。

8% 成型温度:170—250℃干燥条件:--—PMMA塑料(有机玻璃)(聚甲基丙烯酸甲脂)英文名称:Polymethyl Methacrylate比重:1.18克/立方厘米成型收缩率:0.5-0。

7% 成型干燥条件:70-90℃ 4小时温度:160—230℃POM塑料(聚甲醛)英文名称:Polyoxymethylene(Polyformaldehyde)比重:1。

41-1.43克/立方厘米成型收缩率:1.2—3.0%成型温度:170-200℃ 干燥条件:80-90℃ 2小时PP 塑料(聚丙烯)英文名称:Po lypr opyle ne比重:0.9—0.91克/立方厘米 成型收缩率:1.0-2.5% 成型温度:160-220℃ 干燥条件:——-P E塑料(聚乙烯)英文名称:Po lyeth ylen e比重:0.94—0.96克/立方厘米 成型收缩率:1。

5—3.6% 成型温度:140-220℃ 干燥条件:—--聚氯乙烯PVC英文名称:Poly(Vinyl Chloride)比重:1.38克/立方厘米成型收缩率:0.6-1.5%成型温度:160—190℃干燥条件:——-PA塑料(尼龙)(聚酰胺)英文名称:Polyamide比重:PA6—1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

所有塑胶原料特性汇总 WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

塑料原材料技术特性

一、目录:

1、

2、

3、

4、

5、

6、

7、

8、

9、

10、

11、

12、

13、

14、

15、

16、

17、

18、

19、

20、

21、

22、

ABS塑料

(丙烯腈-丁二烯-苯乙烯)

英文名称:Acrylonitrile Butadiene Styrene

比重:克/立方厘米成型收缩率:成型温度:200-240℃? 干燥条件:80-90℃? 2小时

PS 塑料

(聚苯乙烯)

英文名称:Polystyrene

比重:克/立方厘米 成型收缩率: 成型温度:170-250℃? 干燥条件:---

PMMA 塑料(有机玻璃)

(聚甲基丙烯酸甲脂)

英文名称:Polymethyl Methacrylate

比重:克/立方厘米 成型收缩率:

成型温度:160-230℃? 干燥条件:70-90℃

POM 塑料

(聚甲醛)

英文名称:Polyoxymethylene(Polyformaldehyde)

比重:克/立方厘米 成型收缩率: 成型温度:170-200℃? 干燥条件:80-90℃ PP 塑料

(聚丙烯)

英文名称:Polypropylene

比重:克/立方厘米成型收缩率:成型温度:160-220℃? 干燥条件:---

PE塑料

(聚乙烯)

英文名称:Polyethylene

比重:克/立方厘米成型收缩率:成型温度:140-220℃? 干燥条件:---

聚氯乙烯PVC

英文名称:Poly(Vinyl Chloride)

比重:克/立方厘米成型收缩率:成型温度:160-190℃? 干燥条件:---

PA塑料(尼龙)

(聚酰胺)

英文名称:Polyamide

比重:克/立方厘米克/立方厘米克/立方厘米成型收缩率: 成型温度:220-300℃? 干燥条件:100-110℃

PC塑料

(聚碳酸脂)

英文名称:Polycarbonate

比重:克/立方厘米成型收缩率:成型温度:230-320℃? 干燥条件:110-120℃

PPO塑料(MPPO)

(聚苯醚)

英文名称:poly(phenylene oxide)

比重:克/立方厘米成型收缩率:成型温度:260-290℃? 干燥条件:130℃

PSU塑料

(聚砜)

英文名称:Polysulfone

比重:克/立方厘米成型收缩率:成型温度:290-350℃?干燥条件:130-150℃

PTFE塑料(F4)

(聚四氟乙烯)

英文名称:Polytetrafluoro ethylene

比重:克/立方厘米成型收缩率:成型温度:330-380℃? 干燥条件:---

ASA塑料

(丙烯酸-苯乙烯-丙烯睛)

英文名称:Acrylonitrile Styrene acrylate copolymer

比重:克/立方厘米成型收缩率:成型温度:170-230℃? 干燥条件:80-90℃? 2小时

PPS塑料

(聚苯硫醚)

英文名称:Phenylene sulfide

比重:克/立方厘米成型收缩率:%

成型温度:300-330℃

ETFE 塑料

(聚四氟乙烯-乙烯共聚物)

英文名称:Polytetrafluoro ethylene

比重:克/立方厘米 成型收缩率: 成型温度:300-330℃? 干燥条件:---

PFA 塑料

(可溶性聚四氟乙烯

)

英文名称:Polytetrafluoro ethylene

比重:克/立方厘米 成型收缩率: 成型温度:350-400℃? 干燥条件:---

PAR塑料(U塑料)

(聚芳脂)

英文名称:

比重:克/立方厘米成型收缩率:% 成型温度:300-350℃? 干燥条件:100~120℃-5小时

酚醛塑料

英文名称:Phenol-Formaldehyde(PF)

比重:克/立方厘米成型收缩率:成型温度:150-170℃

氨基塑料

英文名称:MF,UF

比重:克/立方厘米成型收缩率:成型温度:160-180℃

环氧树脂(EP)英文名称:Epoxide Resin

比重:克/立方厘米成型收缩率:%

有机硅塑料(IS)英文名称:Silicone

比重:克/立方厘米

成型收缩率:%

22 塑胶料不良处理方法

3气孔?在材料为充分干燥时,是挥发物或空气所致;大多时候发生在产品胶厚的位置,实际是材料的收缩引起的真空气泡

[1] 流道或浇口过小

[2] 成形品的壁厚差大

[3] 材料的温度高

[4] 离浇口的流动距离长

[5] 脱模过早

[6] 射出压力低

[7] 冷却时间短

[8] 保压不充分

4 波纹

[1]材料流动不畅

[2]模具温度低

[3]进浇口过小i)将流道或浇口扩展。

ii)增强射出压力。

i)尽量使壁厚度要均匀。

ii)要使壁厚差不显着。

i)降低材料的温度。

ii)要改进发生气孔的部位的冷却条件。

i)增强射出压力。

ii)加快射出速度。

iii)在成形品上设置棱或厚层部位。

i)延长冷却时间。

i)增强射出压力。

i)延长冷却时间。

ii)降低模具温度。

i)延长保压时间。

ii)增强保压压力。

?

i)升高材料的温度。

ii)换用流动性高的材料。

iii)增强射出压力。

iiii)设定冷料井。

加速射出速度。

i)采用热油机或热水机提高模温。

i)加大进浇口。

ii)升高材料的温度。

5 银条纹

[1]水分或挥发成分

[2]材料的温度过高

[3]模具温度低

[4]排气不良

[5]成形品或模具的设计不良

[6]模具面上的水分或挥发成分

[8]混入夹杂的材料

[9]螺桨的运转不当

6.表面晕暗

[1] 润滑或挥发成分过多

[2]脱模材过多

i)使材料充分干燥。

ii)使用料斗式装载机。

i)降低材料的温度。

ii)放慢射出速度。

i)升高模具温度。

i)在模具耦合面加上排气用的条缝。

ii)放宽模具与推挺钉梢的间隙。

iii)设置真空排气结构间隙

i)放大浇口或流道。

ii)消除急剧的壁厚差现象。

iii)将耦合部位加圆,防止乱流现象的产

生。

iiii)降低注射速度和注射压力。

i)防止模具被过分冷却。

ii)减少润滑剂或脱模剂。

i)严格材料的管理。

i)降低旋转数。

ii)升高增塑中的背压。

i)材料要干燥好。

7 融合线------实际是2股或多股材料汇合时,材料的融合线。

与材料汇合时,材料的粘度有很大的关系。

从理论上讲,材料的汇合肯定会产生融合线,只是明显程度的不同而已。

[1]材料的温度

[2]浇口的设计不当

[3]材料里的挥发成分或脱模剂过多

[4]材料的凝固快

[5]成形品的设计不良ii)减少润滑剂。

iii)升高材料的温度。

i )升高模具温度。

i)减少使用量。

i)升高材料的温度。

和使用较高的模具温度。

ii)加速射出速度。

iii)增强射出压力。

i)改用圆形或扇形进胶口。

增加胶口的数量。

ii)扩大浇口

iii)更改浇口位置,使融合线的位置改变。

i材料要干燥好

ii)减少脱模剂,在材料的汇合处增加排气槽。

iii)改善内腔里的排除条件

i)升高材料的温度

ii)升高模具温度

iii)增强射出压力

i )加速射出速度

)设置余料洼坑

i)在融合部位设棱

ii)加厚成形品的壁层

8 气泡------在材料为充分干燥时,是挥发物

i)升高模具温度

12.弯曲------实际是材料的收缩不均匀导致。

[1]冷却不充分

[2]直浇口的脱模不良

[3]冷却不均匀

[4]射出压力不适宜

[5]浇口位置不适当

[6]模芯偏倚

[7]离浇口的流动距离参差不齐

13 脱模不良

[1]射向压力高

[2]模具温度调整不良

[3]模具的设计不良

○来自模芯的通气不良

○模具的强度不足i)延长冷却时间

ii)降低模具温度

i)请参阅"直浇口的脱模不良"一节

i)尽量使成形品的壁厚均匀

ii)减少型腔与模蕊温差,产品会向温度偏高的模具方向弯曲变形。

iii)缩小棱

i )修正冷却水槽沟

i)调到弯曲最小的压力,同时注意分段压力对产品变形影响。

i)设置到薄层部位

i)修正模蕊

ii)改为多点浇口

i)改为多点浇口

ii)扩大浇口

i)减弱射出压力。

ii)降低材料的温度

iii)降低模具温度。

i)升高内腔一侧的模具温度,降低模蕊一侧的温度。

i)扩大推挺钉与模具的间隙。

ii)使用脱模剂。