Faunc系统常用指令

FANUC编程指令

G92指令举例:

O0002;

T0101; N05 G00X100.0Z50.0; N31 X28.2; N32 X28.04; N35 G00 X100.0Z50.0;

N10 M03S500;

N20 G00 X40.0Z2.0; N25 G92 X29.2Z-52.0F1.5; N30 X28.6;

N40 M05;

N45 T0100; N50 M30;

切削圆柱螺纹

13、复合螺纹切削循环指令G76 可以完成一个螺纹段的全部加工任务,其进刀

方法有利于改善刀具的切削条件。

G76切螺纹循环指令轨迹

指令格式:G76 P(m)(r)(a)Q(Δdmin) R(d)

G76 X(U)Z(W) R(i)P(k)Q(Δd)F(L)

FANUC常用指令及应用 1、快速点定位G00 指令格式: G00 X(U) Z(W)

指令功能:指定刀架以机床系统

参数设定的速度从刀架当前点

快速移动至目标点。

其中X、Z为绝对值编程时的 目标位置值,U、W为增量值编 程方式时在X、Z方向上的增量 值。 G00运动轨迹

2、直线插补G01

指令格式: G01 X(U) Z(W) F

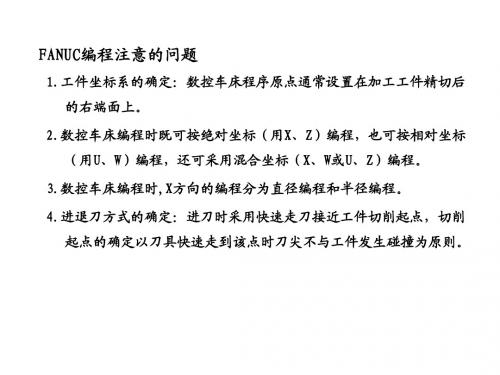

FANUC编程注意的问题

1.工件坐标系的确定:数控车床程序原点通常设置在加工工件精切后

的右端面上。

2.数控车床编程时既可按绝对坐标(用X、Z)编程,也可按相对坐标 (用U、W)编程,还可采用混合坐标(X、W或U、Z)编程。

3.数控车床编程时,X方向的编程分为直径编程和半径编程。

4.进退刀方式的确定:进刀时采用快速走刀接近工件切削起点,切削 起点的确定以刀具快速走到该点时刀尖不与工件发生碰撞为原则。

仿真视频

FANUC常用代码及含义

G95 每转进给 G95 F…

G96 13 恒表面速度控制 G96 S…

G97 恒表面速度控制取消 G97 S…

G98 10 固定循环返回到初始点

G99 固定循环返回到R点

G160 20 横向进磨控制取消(磨床)

G161 横向进磨控制(磨床) G161 R…

G31 跳转功能 G31 IP…F…P…

G33 01 螺纹切削 G33 IP…F…

G37 00 自动刀具长度测量 G37 IP…

G39 拐角偏置圆弧插补

G40 07 取消刀尖R补偿 G40 X(U)--Z(W)--I-- K--

G41 刀尖R补偿(左)

G42 刀尖R补偿(右)

G56 选择工件坐标系3

G57 选择工件坐标系4

G58 选择工件坐标系5

G59 选择工件坐标系6

G60 00/01 单方向定位 G60 IP…

G61 15 准确停止方式

G62 自动拐角倍率

G63 攻丝方式

G64 切削方式

G65 00 宏程序调用 G65 P…L…

G09 准确停止

G10 可编程数据输入 G10 IP….

G11 可编程数据输入方式取消

G15 17 极坐标指令取消

G16 极坐标指令

G17 02 选择XpYp平面

G18 选择ZpXp平面

G19 选择YpZp平面

G20 06 英寸输入

G21 毫米输入

G84 攻丝循环 G84 X… Y… Z… R…P…Q… F… K…

G85 镗孔循环 G85 X… Y… Z… R… F… K…

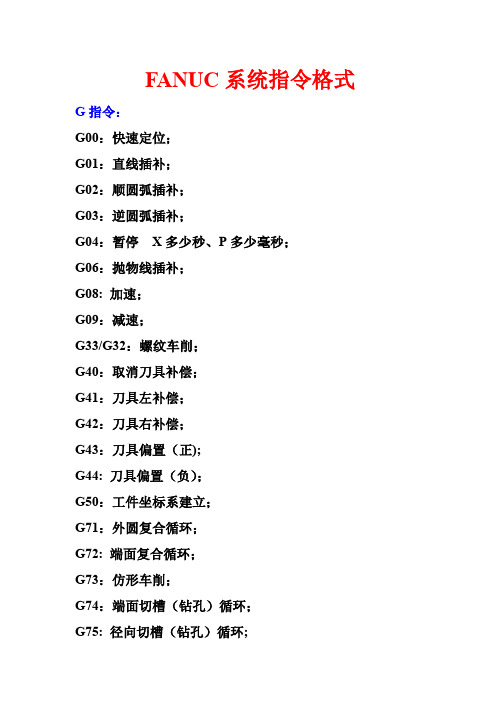

FANUC系统指令格式

FANUC系统指令格式G指令:G00:快速定位;G01:直线插补;G02:顺圆弧插补;G03:逆圆弧插补;G04:暂停X多少秒、P多少毫秒;G06:抛物线插补;G08: 加速;G09:减速;G33/G32:螺纹车削;G40:取消刀具补偿;G41:刀具左补偿;G42:刀具右补偿;G43:刀具偏置(正);G44: 刀具偏置(负);G50:工件坐标系建立;G71:外圆复合循环;G72: 端面复合循环;G73:仿形车削;G74:端面切槽(钻孔)循环;G75: 径向切槽(钻孔)循环;G76: 螺纹切削复合固定循环;G70; 精车复合循环;G90:单一外(内)圆柱切削循环;G92:螺纹车削循环;M 指令:M00:程序停止;M01: 程序选择性停止;M03:主轴正转(顺时针);M04:主轴反转(逆时针);M05:主轴停止;M08:切削液开;M09:切削液关;M30:程序完全停止;M98:调用子程序;M99:子程序结束;0:初始化G21 G40 G54 G96/G97 G99/G98;转速的计算:Vc =10002nrF:进给率G97恒转速r/min G96恒线速m/minG98mm/min G99mm/r1:快速定位G00 X/U___Z/W___;2:直线插G01 X/U___Z/W___F___;3:顺/逆圆弧插补G02/G03 X___Z___R___F___;4: G21公制单位5: G40取消刀具半径补偿6:等螺距螺纹切削G32 X/U___Z/W___F___Q___;X/U Z/W为螺纹终点坐标,F为螺纹导程,Q为螺纹起时角(以0.001˚为单位,单线螺纹时可不指定).7: (1)单一外(内)圆柱切削循环G90 X/U___Z/W___F___;X/Z为绝对值方式编程,X变化,Z为终点坐标。

(2):圆锥切削G90 X/U___Z/W___R___F___:R为切削圆锥起点与终点的半径差8:单一端面切削固定循环G94 X/U___Z/W___F___;X为终点坐标,Z变化。

任务四 FANUC 基本指令

•R为圆弧半径,当圆弧所对应的圆心角小于等于 R为圆弧半径, 180° 取正值,当所对应的圆心角大于180 180° 180°时,R取正值,当所对应的圆心角大于180° 取负值; 时,R取负值;

a)G02指令示意图 b)G03指令示意图图

G02、G03 方向判别:

图3-14刀架位置与圆弧顺逆方向的关系 a)刀架在操作者同侧 b) 刀架在操作者对面

2.应用 2.应用 该指令除用于切槽、钻镗孔外, 该指令除用于切槽、钻镗孔外,还可用于拐角 轨迹控制。 轨迹控制 3.说明 3.说明 G04为非模态指令, G04为非模态指令,仅在其被规定的程序段 为非模态指令 中有效 G04可使刀具作短暂停留 可使刀具作短暂停留, G04可使刀具作短暂停留,以获得圆整而 光滑的表面

整圆的加工

整圆的起点和终点重合,用R编程无法定义,所以 只能用圆心坐标编程,如图:

G90 G17 G02 X80 Y50 I-35 J0 F120

例1

G00 X20.0 Z2.0 ZG01 Z-30.0 F80 ZG02 X40.0 Z-40.0 I10.0 K0 F60

例2

O0004; O0004; S400; N10 M03 S400; T0101; N20 M06 T0101; .0; N30 G00 X0 Z2 .0; F60; N40 G01 Z0 F60; WN50 G03 U24.0 W-24.0 R15.0 ZN60 G02 X26.0 Z-31 .0 R5 .0 Z-40.0; N70 G01 Z-40.0; X40. N80 G00 X40.0; Z50.0; N90 Z50.0; M30; N100 M30;

圆心相对于圆弧起点的增加量( I、K是圆心相对于圆弧起点的增加量(等于圆心的坐标减 去圆弧起点的坐标),不管用绝对方式还是增量方式编程, ),不管用绝对方式还是增量方式编程 去圆弧起点的坐标),不管用绝对方式还是增量方式编程, 都是以增量方式指定,在直径、半径编程时I都是半径值; 都是以增量方式指定,在直径、半径编程时I都是半径值;

FANUC加工中心指令表

1/2倍刀具偏置值

G48 IP…D…

G49

08

刀具长度补偿取消

G50

11

比例缩放取消

G51

比例缩放有效

G51 X.. Y.. Z…P..

G52

00

局部坐标系设定

G52 IP…

G53

选择机床坐标系

G53 IP…

G54

14

选择工件坐标系1

G54.1

选择附加工件坐标系

G54.1 Pn

G55

选择工件坐标系2

主轴速度泼动监测功能有效

G27

00

返回参考点检测

G27 IP…

G28

返回参考点

G28IP…

G29

从参考点返回

G29 IP…

G30

返回第2、3、4、参考点

G30 IP…

G31

跳转功能

G31 IP…F…P…

G33

01

螺纹切削

G33 IP…F…

G37

00

自动刀具长度测量

G37

G40

07

取消刀尖R补偿

G40X(U)--Z(W)--I-- K--

G41

刀尖R补偿(左)

G42

刀尖R补偿(右)

G43

08

正向刀具长度补偿

G43 Z…H…

G44

负向刀具长度补偿

G44 Z.. .H…

G45

00

刀具偏置值增加

G45 IP…D…

G46

刀具偏置值减小

G46 IP…D…

G47

2倍刀具偏置值

G47 IP…D…

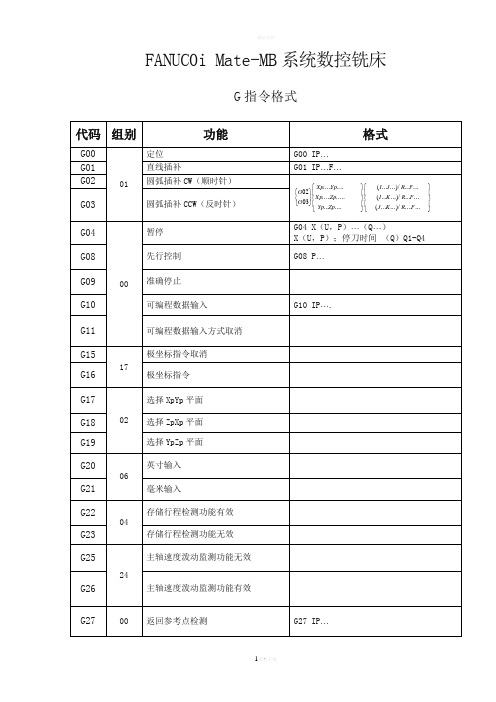

FANUC0iMate-MB系统数控铣床

G指令格式

FANUC常用系统参数说明

FANUC常用系统参数说明1. OVC (Override Control):这个参数用于控制机器人运动速度的缩放比例。

该参数的值范围为0到200,其中0表示机器人停止,100表示机器人以原始程序定义的速度运动,200表示机器人以两倍于原始程序定义的速度运动。

2. PS1 (Teach Pendant Safety Override):该参数用于控制示教器(Teach Pendant)上的安全逻辑。

它决定了是否允许通过示教器来调整机器人的速度和动作。

它的值范围为0到255,其中0表示不允许示教器调整速度和动作,255表示允许示教器完全控制机器人。

3. SV (Servo Gain):该参数用于调整伺服驱动器的增益。

伺服驱动器负责控制机器人的关节运动,而SV参数的值决定了伺服驱动器对应速度指令的响应速度。

较高的SV值可以提供更快的响应和更高的机器人速度,但可能会导致控制系统不稳定。

4. VS (Velocity Scale):该参数用于控制机器人的运动速度。

它的值范围为0到100,其中0表示机器人停止,100表示机器人以原始程序定义的速度运动。

通过调整VS参数可以在不改变原始程序的情况下控制机器人的速度。

5. PR (Position Register):该参数用于存储和管理机器人的位置信息。

每个位置寄存器可以存储机器人的关节角度或笛卡尔坐标。

通过使用PR参数,可以方便地在程序中使用和管理机器人的位置信息。

6. CN (Control Mode):该参数用于控制机器人的动作模式。

它的值决定了机器人是在手动模式下操作还是在自动模式下运行程序。

手动模式下,操作员可以通过示教器来控制机器人的运动;而在自动模式下,机器人会根据预定义的程序自动执行。

7. ITP (Interlocking Program):该参数用于设置并行操作的机器人之间的同步。

当多个机器人同时进行复杂的协作任务时,ITP参数可以确保它们之间的运动同步。

FANUC数控车床常用指令

G75 切槽循环加工格式:G75R(退刀量)G75X Z P Q R F(X 绝对坐标Z 终点坐标P 进刀量Q Z 方向移动量R 终点时轴向退刀量一般为 0 F 进给速度G76 复合螺纹车削循环格式:G76PmraQR(m 精车次数;r 斜退刀量单位数 0.0-9.9 之间,为螺距倍数用 01-99 表示;a 牙顶角<80、60、55、40、30、29、0>;Q 最小切削深度;R 精加工余量)G76XZRPQF(X、Z 螺纹终点坐标;R 锥螺纹半径差;P 牙高;Q 第一刀切削深度;F 螺距)G76P030860Q0.1R0.2G76X35Z-40R0P2.5Q1F4G83 钻孔循环格式:G83Z-30R0.5Q2000F0.2G84 攻丝格式:G98M29S60G84Z-21R2F60G80 (M29 开启刚性攻丝模式;G97 恒转速控制,G96 恒线速控制;F=螺距乘转速)G41G42 刀具补偿:G41 左补偿;42 右补偿;G40 取消刀具补偿刀尖方向:G96恒线速度切削恒线速度切削也叫固定线速度切削,它的含意是在车削非圆柱形内、外径时,车床主轴转速可以连续变化,以保持实时切削位置的切削线速度不变(恒定)。

中挡以上的数控车床一般都有这个功能。

使用此功能不但可以提高工效,还可以提高加工表面的质量,即切削出的端面或锥面等的表面粗糙度一致性好。

启动 G96 之后,数控系统会按照当前刀尖所在 X 坐标值来计算主轴转速,所以在使用 G96之前一定要认真仔细的设定坐标系。

还有就是在使用之前一定要根据工件的实际情况设定最高转速,也就是 G50 的使用,G50 除了有设定坐标系的功能外还有一个最高转速的设定的功能。

例如G50 s1500就是说机床在达到 1500 转的时候就不在往上提速了。

在恒线速度指令前必须限制最高转速,否则会出现“飞车”.。

二是要注意这个功能一般不能用在快进(G00)程序段内。

FANUC数控车床常用指令

G75切槽循环加工格式:G75R(退刀量)G75X Z P Q R F (X绝对坐标 Z终点坐标 P进刀量 Q Z方向移动量 R终点时轴向退刀量一般为0 F 进给速度G76复合螺纹车削循环格式:G76PmraQR(m精车次数;r斜退刀量单位数0.0-9.9之间,为螺距倍数用01-99表示;a牙顶角<80、60、55、40、30、29、0>; Q最小切削深度; R精加工余量)G76XZRPQF(X、Z螺纹终点坐标;R锥螺纹半径差;P牙高;Q第一刀切削深度;F螺距)G76P030860Q0.1R0.2G76X35Z-40R0P2.5Q1F4G83钻孔循环格式:G83Z-30R0.5Q2000F0.2G84攻丝格式:G98M29S60G84Z-21R2F60G80 (M29开启刚性攻丝模式;G97恒转速控制,G96恒线速控制;F= 螺距乘转速)G41G42刀具补偿:G41左补偿;42右补偿;G40取消刀具补偿刀尖方向:G96恒线速度切削恒线速度切削也叫固定线速度切削,它的含意是在车削非圆柱形内、外径时,车床主轴转速可以连续变化,以保持实时切削位置的切削线速度不变(恒定)。

中挡以上的数控车床一般都有这个功能。

使用此功能不但可以提高工效,还可以提高加工表面的质量,即切削出的端面或锥面等的表面粗糙度一致性好。

启动 G96 之后,数控系统会按照当前刀尖所在 X 坐标值来计算主轴转速,所以在使用 G96 之前一定要认真仔细的设定坐标系。

还有就是在使用之前一定要根据工件的实际情况设定最高转速,也就是G50的使用,G50除了有设定坐标系的功能外还有一个最高转速的设定的功能。

例如G50 s1500就是说机床在达到 1500 转的时候就不在往上提速了。

在恒线速度指令前必须限制最高转速,否则会出现飞车”。

二是要注意这个功能一般不能用在快进(G00)程序段内。

换句话说,在 G96程序段开始及之下、 G97程序段之前,一般不能出现 GOO程序段。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(3)正确选择编程原点及坐标系。编程坐标系是指在编程时,在工件上确定的基准坐标系。选择原则是:应使编程简单、编程原点应选在Байду номын сангаас易找正、并在加工过程中便于检查的位置。

二、数控编程的方法

数控编程的方法分为两种:手工编程与自动编程。

1、手工编程

所谓手工编程就是指在程序编制的全过程中,所有的工作都是人工完成的,包括分析图样、确定工艺过程、数值计算、编写零件加工程序单、制备控制介质到程序校验。手工编程主要适应于形状和内容简单、计算比较简单,程序段不多的零件加工,经济及时,因此在点定位加工及由直线与圆弧组成的轮廓加工中,手工编程仍广泛应用。但对于形状复杂的零件,特别是具有非圆曲线、列表曲线及曲面的零件,用手工编程困难很大,出错的概率增大,有的甚至无法编出程序,因此必须用自动编程的方法编制程序。

刀位点是标志刀具所处不同位置的坐标点,不同类型刀具的刀位点不同,数控系统就是从对刀开始控制刀位点运动,并由刀具的切削刃加工出不同要求的零件轮廓,对于具有刀具半径补偿功能的数控机床,只要在编写程序时,在程序的适当位置写入建立刀具补偿的有关指令,就可以保证在加工过程中,使刀位点按一定的规则自动偏离编程轨迹,达到正确加工的目的。这时可直接按零件轮廓形状,计算各基点和节点坐标,并作为编程时的坐标数据。

零件结构工艺性是指在满足使用要求前提下零件加工的可行性和经济性,即所设计的零件结构应便于加工成形并且成本低、效率高。对零件进行结构工艺性分析时要充分反映数控加工的特色,过去用普通设备加工工艺性很差的结构改用数控设备加工其结构工艺性则可能不再成问题,比如一些圆弧结构、微小结构等。在分析工艺性时,要把重点放在零件图纸和毛坯图纸初步设计与设计定型之间的工艺性审查与分析上。审查分析零件图纸中的尺寸标注方法是否适应数控加工的特点,零件图纸中构成轮廓的几何元素的条件是否充分、正确,以及在数控机床上加工时零件结构的合理性。

(4)正确选择走刀路线

加工路线要尽量短,减少空走刀行程,提高生产率;合理选取起刀点、切入点和切入方式,保证切入过程平稳无冲击;正确选择对刀点、换刀点,以减少换刀次数;确定合理的切削参数;走刀路线应使数值计算简单,减少计算误差;应优先考虑采用复合循环指令或对重复的加工路径采用子程序编程,减少程序段和编程工作量。

2、自动编程

自动编程主要适应于工件表面形状复杂、工艺过程繁琐、计算工作量大、程序段多的零件加工。所谓自动编程就是利用计算机来完成数控编程大部或全部工作,如数字处理、加工仿真、加工程序的生成等。自动编程的特点是应用计算机代替人的劳动,编程人员不再直接参与坐标计算、数据处理、编写零件加工程序单和制备控制介质的工作,减轻了编程人员的劳动强度,缩短了编程周期,提高了编程质量,同时解决了手工编程无法解决的复杂零件的编程难题,也利于与CAD的集成。

6)程序检验及首件试切

编制好的程序,必须经过检验才能正式投入使用。检验的方法是直接将控制介质上的内容输入到数控装置中,让机床空转,以笔代刀,以坐标纸代替工件,画出加工路线,以检查机床的运动轨迹是否正确。在有CRT图形显示屏的数控机床上,用模拟刀具与工件切削过程的方法进行检验更为方便。但这种方法只能检验出运动是否正确,并不能查出被加工零件的加工精度。因此,在某些情况下,还必须进行零件首件试切检查,对程序进行反复调整、检查、修改、完善,直到满足加工要求为止,否则将会造成批量报废。

有相同的定位、夹紧方式或用同一把刀具加工的工序最好一起进行,以减少重复定位,节省换刀时间;

同一次装夹中进行的多道工序,应先安排对工件刚性破坏较小的工序。

④数控加工工序与常规加工工序的衔接

数控加工工序前后一般都穿插着其他常规加工工序,如衔接得不好就容易产生矛盾,因此在熟悉整个零件加工工艺内容明确的同时,要清楚数控加工工序与常规加工工序各自的技术要求、加工目的、加工特点,如要不要留加工余量,留多少;定位面与定位孔的精度要求及形位公差;对校形工序的技术要求;对毛坯的热处理状态等,这样才能使各工序达到相互能满足加工需要,且质量目标及技术要求明确,交接验收有依据。

(2)编程尺寸设定值的确定

编程尺寸并不是零件图上设计的基本尺寸的简单再现,在对零件图进行数学处理和计算时,编程尺寸设定值要根据零件尺寸公差要求和零件的形状几何关系重新调整计算,才能确定合理的编程尺寸。

编程尺寸设定值理论上应为该尺寸误差分散中心,但由于事先无法知道分散中心的确切位置,可先由平均尺寸代替,最后根据试加工结果进行修正,以消除常值系统性误差的影响。对于精度高的尺寸,可以将基本尺寸换算成平均尺寸。在处理几何关系时,应保持原重要的几何关系,如角度、相切等不变。精度低的尺寸的调整,可以通过修改一般尺寸保持零件原有几何关系,使之协调。节点坐标尺寸的计算要按调整后的尺寸计算。最后按调整后的尺寸编程并加工一组工件,测量关键尺寸的实际分散中心并求出常值系统性误差,再按此误差对程序尺寸进行调整并修改程序。

当零件的形状是由直线段或圆弧之外的其他曲线构成,而数控装置又不具备该曲线的插补功能时,其数值计算就比较复杂。将组成零件轮廓的曲线按数控系统插补功能的要求,在满足允许的编程误差的条件下,用若干直线段或圆弧来逼近给定的曲线,逼近线段的交点或切点称为节点,如下图所示。编写程序时,应按节点划分程序段。

(4)刀位点轨迹的计算

3)数值计算

数值计算的任务是根据零件图的尺寸与所确定的加工路线和设定的坐标系,计算出数控机床所需的刀具(或刀尖)运行轨迹数据。

(1)位置计算的方法

位置计算的方法包括两类,一类是理论计算法,可以计算基点、节点、刀位点的坐标,主要是通过建立方程式求解来获得每一点的坐标。对于形状复杂的零件,或者具有非圆曲线或曲面时,这时采用理论计算法比较繁琐或者根本很难计算,可以利用CAD和CAM软件作图求解,利用鼠标选取相应点,依靠计算机获得它的坐标值。

在实际生产中,究竟是采用手工编程还是采用自动编程方法,应综合考虑数据量和计算难度、可利用的设备和条件以及时间和费用等因素。

三、数控手工编程的内容和步骤

1、数控编程的内容主要包括:分析零件图纸,确定工艺过程,数值计算(计算出刀具中心运动轨迹,获得刀位数据),编制零件加工程序单,制备控制介质,程序校核及试切。具体过程如框图所示。

②加工方法的选择

加工方法选择时要保证加工精度和表面粗糙度的要求。由于获得同一级精度及表面粗糙度的加工方法一般有多种,在实际选择时,要结合零件的形状、尺寸、位置和热处理要求,生产率和经济性要求,以及工厂的生产设备等实际情况综合考虑。

③工序的安排

工序的安排应根据零件的结构和毛坯状况以及装夹等因素综合考虑,一般遵循以下原则:先进行内形内腔加工,后进行外形加工工序;

2、数控编程步骤

1)分析零件图纸

通过对零件图的分析,熟悉零件在产品中的作用、位置、装配关系和技术要求,找出主要和关键的技术要求,选择适合数控加工的工艺内容,确定加工设备的类型和工艺方案。

(1)尺寸标注分析零件图样上的尺寸标注对编程的可能性与方便性有较大影响。从方便编程的角度看,尺寸标注应从同一基准出发,或直接给出坐标尺寸,以便于尺寸之间的相互协调,以减少基准转换而增加的计算量和误差。由于数控机床加工的特点是工序集中,机床定位精度及重复定位精度高,因此,如果零件图样不符合基准统一标注的要求,可以进行尺寸换算。

要通过较长时间占机调整的加工内容,如毛坯的粗加工等;

装夹困难或完全靠找正定位来保证加工精度的工序内容;

材质不均、加工余粮不稳定的工序;

需要专用工装协调的孔或其他加工内容;

不能在一次安装中加工完成的其他零星部位,采用数控加工很麻烦,效果不明显,可安排普通机床补充加工。

(3)数控加工工艺性分析

①、零件结构工艺性分析

第三节 编程的过程

一、编程的概念

数控机床是一种自动化机床,它严格按照加工程序,自动对被加工工件进行加工。数控机床所以能加工出不同形状、不同尺寸和精度的零件,是因为有编程人员为它编制不同的加工程序,所以说数控编程工作是数控机床使用中最重要的一环,它对于产品质量控制有着重要作用。数控编程技术涉及制造工艺、计算机技术、数学、人工智能、微分几何等众多学科和领域。我们把从数控系统外部输入的直接用于加工的程序称为数控加工程序。数控编程就是指编程者将被加工零件的加工工艺、工艺路线、工艺参数、刀具运动轨迹、位移量、切削参数(主轴转速、进给量、背吃刀量等)以及辅助功能(换刀、主轴正转、反转、切削液开和关等),按照数控机床规定的指令代码及一定的程序格式编写成加工程序单,再把程序单中的内容记录在控制介质上,然后输入到数控机床的控制装置中,从而控制机床的加工。这种从零件图的分析到制成控制介质的全过程称为数控编程。

在选择时,一般可按下列顺序考虑:

用普通机床无法加工的内容应作为优先选择内容;

用普通机床难加工,质量也难以保证的加工内容应作为重点选择内容;

普通机床加工效率低,工人手工操作劳动强度大的内容,可在数控机床尚存在富余能力的基础上进行选择。

一般来说,上述这些加工内容采用数控加工后,在产品质量、生产率与综合经济效益等方面都会得到明显提高。相比之下,下列一些加工内容则不宜选择采用数控加工。

②、精度及技术要求分析

对被加工零件的精度及技术要求进行分析,是零件工艺性分析的重要内容,只有在分析零件精度和表面粗糙度的基础上,才能对加工方法、装夹方式、进给路线、刀具及切削用量等进行正确而合理的选择。

精度及技术要求分析的主要内容:

分析精度及各项技术要求是否齐全、合理。对采用数控加工的表面,其精度要求应尽量一致,以便最后能一刀连续加工。

(2) 数控加工内容的选择原则 考虑到企业拥有的数控机床数量、型号、零件加工成本、生产效率等因素,对一个具体零件来说,通常仅是其中的一部分工序安排在数控机床上进行加工。其他工序则安排在不同机床上加工,如定位孔和定位基准平面的加工。因此拿到零件后必须对图纸进行仔细的工艺分析,选择最适合、最需要进行数控加工的工序内容,在保证质量、降低成本的同时,充分发挥数控加工的优势。