邻苯二甲酸二丁酯生产1第二组

邻苯二甲酸二丁酯操作规程wps

邻苯二甲酸二丁酯操作规程前言:化工产品的生产属高温高压、易爆易燃、有毒有害,而苯二甲酸二丁酯的生产是由邻苯二甲酸酐和正丁醇在硫酸催化剂存在下而成的,其所用原料属于有腐蚀、有毒和易爆品,其生产车间属于乙级防爆。

作为生产人员必须时刻时刻注意,警钟长鸣,防患于未然,做到进门不吸烟,吸烟不进门,牢固树立安全第一的思想。

苯二甲酸二丁酯生产经酯化、中和、脱醇、压滤四道工序,其反应采用醇过量下进行,为了降低消耗,提高收率特设回收工序。

苯二甲酸二丁酯主要用于聚氯乙烯增塑剂,详细介绍如下:一、产品介绍产品名称:邻苯二甲酸二丁酯(简称二丁酯)符号:DBP执行标准代号:GB11405-89标准(技术指标)二、原料规格原材料质量好坏是直接影响该原料产出的产品质量的关键所在,因此对所进的原材料也应该执行国家标准,否则是生产不出国标产品的。

1邻苯二甲酸酐(简称苯干),按国标GB15336-2006。

2.正丁醇按HG2-1138-77 标准验收。

3.硫酸按GB 534-65指标执行。

4.纯碱应符合GB210-65标准。

5.活性炭按302型药用炭标准的酸碱度和吸着力验收。

三、生产工艺流程:<一>.生产工艺流程示意图:苯丁硫<二>.生产操作:1.酯化工序:本工艺系间歇法生产,反应在有夹套蒸汽和内装盘管蒸汽双层加热的不锈钢反应釜中,在搅拌下进行酯化反应的。

2.实际投料量:试产时投料量最高投料量投回收醇的投料量苯干550kg650kg 700kg 650kg丁醇825kg975kg 1050kg 650kg硫酸4kg 4.5kg 5.3kg 5.3kg活性炭4kg 4kg 5kg 5kg回收醇410kg(按80%折算)3.操作方法:○1投料前先检查酯化系统所有管道的阀门是否关好完善,并记录其完好程度○2所有原料辅料,凭化验单进行外观检查,合格后按投料比备料,经班长或第二者核对无误后方可投料,空的包装容器一定要抖净。

邻苯二甲酸二丁酯的制备

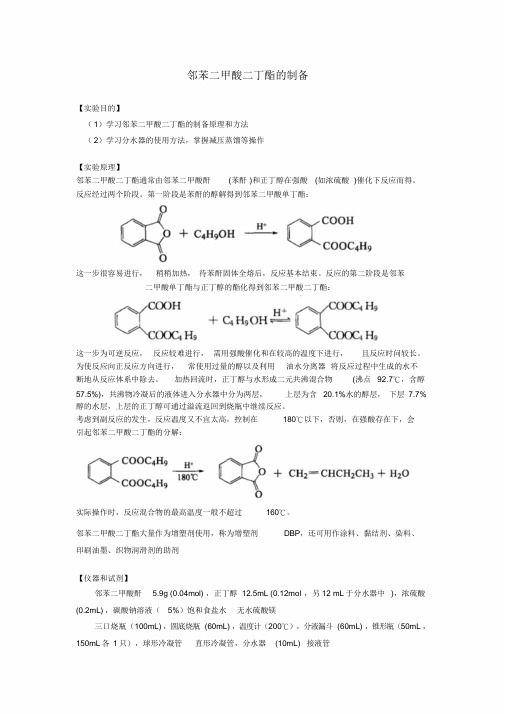

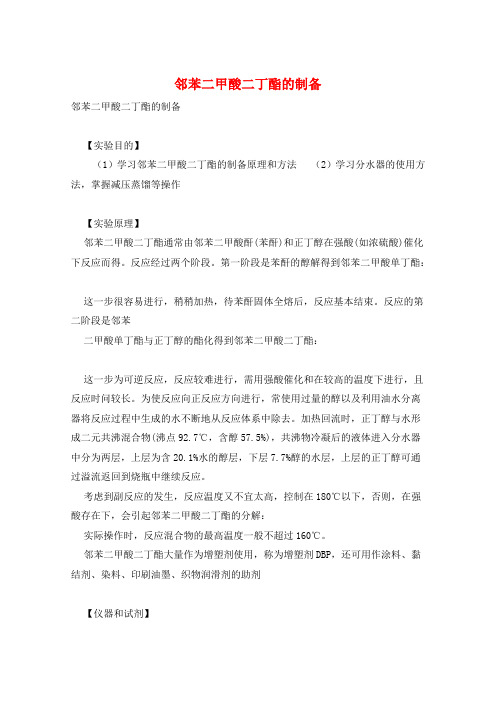

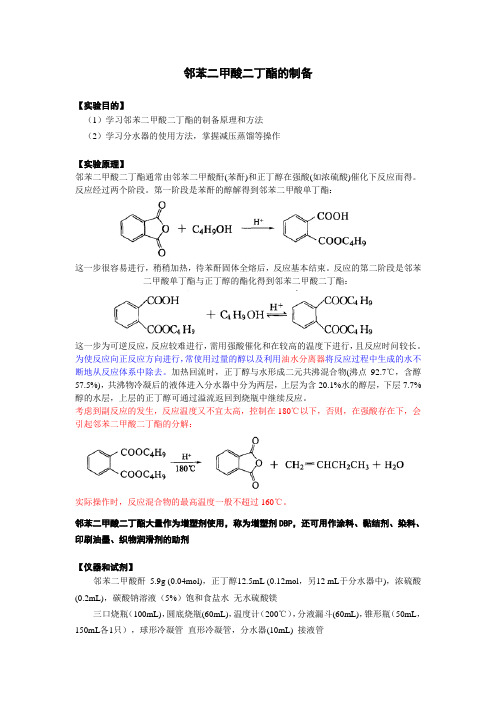

邻苯二甲酸二丁酯的制备【实验目的】(1)学习邻苯二甲酸二丁酯的制备原理和方法(2)学习分水器的使用方法,掌握减压蒸馏等操作【实验原理】邻苯二甲酸二丁酯通常由邻苯二甲酸酐(苯酐)和正丁醇在强酸(如浓硫酸)催化下反应而得。

反应经过两个阶段。

第一阶段是苯酐的醇解得到邻苯二甲酸单丁酯:这一步很容易进行,稍稍加热,待苯酐固体全熔后,反应基本结束。

反应的第二阶段是邻苯二甲酸单丁酯与正丁醇的酯化得到邻苯二甲酸二丁酯:这一步为可逆反应,反应较难进行,需用强酸催化和在较高的温度下进行,且反应时问较长。

为使反应向正反应方向进行,常使用过量的醇以及利用油水分离器将反应过程中生成的水不断地从反应体系中除去。

加热回流时,正丁醇与水形成二元共沸混合物(沸点92.7℃,含醇57.5%),共沸物冷凝后的液体进入分水器中分为两层,上层为含20.1%水的醇层,下层7.7% 醇的水层,上层的正丁醇可通过溢流返回到烧瓶中继续反应。

考虑到副反应的发生,反应温度又不宜太高,控制在180℃以下,否则,在强酸存在下,会引起邻苯二甲酸二丁酯的分解:实际操作时,反应混合物的最高温度一般不超过160℃。

邻苯二甲酸二丁酯大量作为增塑剂使用,称为增塑剂DBP,还可用作涂料、黏结剂、染料、印刷油墨、织物润滑剂的助剂【仪器和试剂】邻苯二甲酸酐 5.9g (0.04mol) ,正丁醇12.5mL (0.12mol ,另12 mL于分水器中),浓硫酸(0.2mL) ,碳酸钠溶液(5%)饱和食盐水无水硫酸镁三口烧瓶(100mL) ,圆底烧瓶(60mL) ,温度计(200℃),分液漏斗(60mL) ,锥形瓶(50mL ,150mL 各1只),球形冷凝管直形冷凝管,分水器(10mL) 接液管】骤【实验步带有分水器的回流装置,分液装置,减压蒸馏装置。

反应装置见图制备邻苯二甲酸二丁酯的反应装置在一个干燥100mL 三口烧瓶中加入 5.9g 邻苯二甲酸酐、12.5mL 正丁醇和几粒沸石,在振摇入下缓慢滴加0. 2mL 浓硫酸。

邻苯二甲酸二丁酯生产技术及市场行情研究报告

邻苯二甲酸二丁酯生产技术及市场行情研究报告

摘要:

本研究报告对邻苯二甲酸二丁酯的生产技术和市场行情进行了详细研究。

首先介绍了邻苯二甲酸二丁酯的基本概念和用途。

然后,对邻苯二甲

酸二丁酯的生产工艺进行了介绍,并对传统工艺进行了比较和分析。

接着,分析了邻苯二甲酸二丁酯的市场行情,包括需求、产量和进口、出口情况等。

最后,提出了未来邻苯二甲酸二丁酯市场的发展趋势和建议。

1.引言

2.邻苯二甲酸二丁酯的生产工艺

2.1传统工艺

2.1.1邻苯二甲酸二丁酯的合成

2.1.2工艺流程

2.1.3工艺优缺点

2.2新型工艺

2.2.1催化剂的改进

2.2.2工艺流程优化

2.2.3新型工艺的比较与分析

3.市场行情分析

3.1需求分析

3.1.1塑料行业

3.1.2油墨行业

3.1.3涂料行业

3.2产量分析

3.3进口、出口情况分析

3.4市场价格分析

4.市场发展趋势与建议

4.1市场发展趋势预测

4.1.1增长动力

4.1.2市场规模预测

4.2建议

5.结论

本研究报告对邻苯二甲酸二丁酯的生产技术和市场行情进行了全面的研究和分析。

通过对不同工艺的对比和市场需求的分析,我们认为邻苯二甲酸二丁酯市场潜力巨大,并且具有良好的发展前景。

建议相关企业加大对新型工艺的研究和开发,提高产品质量和降低生产成本,以满足市场需求,实现可持续发展。

项目五DBP的生产

增塑剂

凡添加到聚合物体系中,能使聚合物增长塑

性,柔韧性或膨胀性旳物质称为增塑剂。一般 为高沸点、难挥发旳液体或低熔点旳固体。

其品种繁多,已见报道旳达1100多种,已投入 生产及商品化旳达200多种。就化学构造而言, 以邻苯二甲酸酯为主,约占商品增塑剂总量旳 80%。就产量而言,增塑剂是有机助剂中占首 位旳产品类别。主要用于聚氯乙烯(polyvingl chloride简写为PVC)树脂中,其次用于纤维素 树脂、聚乙酸乙烯酯树脂、丙烯腈—丁二烯— 苯乙烯(简写为ABS)树脂及橡胶等。

3.从酯化反应物中直接蒸出水

• 可用于水是酯化混合物中沸点最低而且不与其他 产物共沸旳情况。当羧酸、醇和生成旳酯沸点都很 高时,只要将反应物加热至200℃或更高,并同步 蒸出水分,甚至不加催化剂也能够完毕酯化反应。 另外,也能够采用减压、通入惰性气体或热水蒸气 在较低温度下蒸出水分。

• 4、共沸精馏蒸水法

分组报告:

任务02 邻苯二甲酸二丁酯生产工艺影响原因

点评小结:

投料比 催化剂 反应温度 反应时间

下次课任务布置: 任务03 邻苯二甲酸二丁生产设备选择

• 一般情况下,水洗进行两次后反应液即呈中

性。

醇旳分离回收操作

• 一般,采用水蒸气蒸馏法来使醇与酯分开,有时醇是 与水共沸旳溶剂,一起被蒸汽蒸出来,然后用蒸馏法分 开。脱醇是采用过热蒸汽,所以能够除去中和水洗后反 应物中具有旳质量分数为0.5%~3%旳水。

• 回收醇旳操作中,要求控制含酯量越少越好;不然, 在循环使用中会使产品旳色泽加深。工业生产中,常采 用减压水蒸气蒸馏旳操作分离醇酯。

项目五 200t/y 邻苯二甲酸二丁 酯旳生产

任务回忆:

项目五 200t/y 邻苯二甲酸二丁酯旳生产 任务01 邻苯二甲酸二丁酯生产工艺路线选择

邻苯二甲酸二丁酯的制备

邻苯二甲酸二丁酯的制备邻苯二甲酸二丁酯的制备【实验目的】(1)学习邻苯二甲酸二丁酯的制备原理和方法(2)学习分水器的使用方法,掌握减压蒸馏等操作【实验原理】邻苯二甲酸二丁酯通常由邻苯二甲酸酐(苯酐)和正丁醇在强酸(如浓硫酸)催化下反应而得。

反应经过两个阶段。

第一阶段是苯酐的醇解得到邻苯二甲酸单丁酯:这一步很容易进行,稍稍加热,待苯酐固体全熔后,反应基本结束。

反应的第二阶段是邻苯二甲酸单丁酯与正丁醇的酯化得到邻苯二甲酸二丁酯:这一步为可逆反应,反应较难进行,需用强酸催化和在较高的温度下进行,且反应时问较长。

为使反应向正反应方向进行,常使用过量的醇以及利用油水分离器将反应过程中生成的水不断地从反应体系中除去。

加热回流时,正丁醇与水形成二元共沸混合物(沸点92.7℃,含醇57.5%),共沸物冷凝后的液体进入分水器中分为两层,上层为含20.1%水的醇层,下层7.7%醇的水层,上层的正丁醇可通过溢流返回到烧瓶中继续反应。

考虑到副反应的发生,反应温度又不宜太高,控制在180℃以下,否则,在强酸存在下,会引起邻苯二甲酸二丁酯的分解:实际操作时,反应混合物的最高温度一般不超过160℃。

邻苯二甲酸二丁酯大量作为增塑剂使用,称为增塑剂DBP,还可用作涂料、黏结剂、染料、印刷油墨、织物润滑剂的助剂【仪器和试剂】邻苯二甲酸酐 5.9g (0.04mol),正丁醇12.5mL (0.12mol,另12 mL于分水器中),浓硫酸(0.2mL),碳酸钠溶液(5%)饱和食盐水无水硫酸镁三口烧瓶(100mL),圆底烧瓶(60mL),温度计(200℃),分液漏斗(60mL),锥形瓶(50mL,150mL各1只),球形冷凝管直形冷凝管,分水器(10mL) 接液管【实验步骤】带有分水器的回流装置,分液装置,减压蒸馏装置。

反应装置见图制备邻苯二甲酸二丁酯的反应装置在一个干燥100mL三口烧瓶中加入5.9g邻苯二甲酸酐、12.5mL正丁醇和几粒沸石,在振摇下缓慢滴加0. 2mL浓硫酸。

邻苯二甲酸二丁酯生产原理、操作规程

回流初期观察U形管视镜入塔流量及排水视镜水的分层排水大小情况并及时将水排至低沸罐内,这时液温也应逐步上升,气压由小逐步加大,不得猛开以防冲料。

正常回流后每半小时记录一次温度,并勤开搅拌以防结底,勤排废气,反应两小时后液温应在130℃左右,2.5小时取样测酸,以后每半小时测酸一次(在测酸前10分钟开启搅拌,取样后即停)。

过缓存罐后待化验分析合格后再进入成品大罐内以防整个成品大罐内的成品不合格

.备抽活性炭,冲醇平稳不带酯,温度适度不返酸,不缺冷却水。

Ⅳ.压滤工序

压滤是整个生产最后一道工序,也是前二级品分级存放不可混装。

1.操作条件:压滤温度80-90℃,不超过90℃,压滤压力3Kg/cm2以下。

2.操作方法:压滤前做好一切准备工作,滤机必须完好,滤纸滤布应装好、装正、孔眼

应该执行国家标准,否则是生产不出国标产品的。

1邻苯二甲酸酐(简称苯干),按国标GB15336-2006。

2.正丁醇按HG2-1138-77标准验收。

3.硫酸按GB 534-65指标执行。

4.纯碱应符合GB210-65标准。

5.活性炭按302型药用炭标准的酸碱度和吸着力验收。

三、生产工艺流程:

<一>.生产工艺流程示意图:

苯干

丁醇5%减压

活性炭回收醇

硫酸

<二>.生产操作:

1.酯化工序:本工艺系间歇法生产,反应在有夹套蒸汽和内装盘管蒸汽双层加热的不锈钢反应釜中,在搅拌下进行酯化反应的。

2.实际投料量:试产时投料量最高投料量投回收醇的投料量

苯干550kg650kg700kg650kg

邻苯二甲酸二丁酯生产第二组

二、生产方法分析

主要由邻苯二甲酸酐和正丁醇加热反应而制得。 1反应原理 酯化反应,分二步进行 ⑴单酯的生成:在115℃时苯酐很快的溶解于丁 醇中并相互反应形成邻苯二甲酸单丁酯。 (此 反应不需要催化剂即可顺利进行且反应是不可逆 的)

O + n-C4H9OH

2

4

⑵双酯的生成:在145~150℃下单酯在催化剂硫酸的作用 下,与丁醇反应生成双酯和水。 O

4、生产现状 外国大公司生产 历史悠久,工艺路线成熟,产品质量稳定。 我国大多采用间歇法生产,规模小技术含量低,与甲酸类增塑剂在薄膜、建筑材 料、PVC人造革、汽车用品、PVC壁纸等领域的 需求量将有所增加,电线方面的需求比较平稳, 会有少许增长。

产品质量不够稳定,大 吨位生产投资大。

中小吨位生产投资大,控 制要求高,设备堵塞可能 影响连续生产优点。

结论:间歇法 液相反应 生产任务小(300t/y)更经济,更灵活。

(2)硫酸催化法工艺过程

酯化 –中和---脱醇—脱色—过滤—成品分装

1、酯化 核心步骤。酯化完成后降温至75℃左 右再进入中和工序防止温度过高在中和工序发生 皂化反应()。 2、中和 酯化合成的粗酯中,含有一定的酸度, 这些酸度主要由:未反应的催化剂硫酸,苯酐, 单丁酯构成,加纯碱中和生成可溶于水的钠盐与 酯分离除去。 3、脱醇 酯化是采取醇过量反应,所以不应该将 这部分过量的醇带入成品,影响质量,因此按共 沸点的原理以冲醇的办法把过量的醇拿出来,以 便保证产品质量。 4、脱色 脱醇后的酯色值较高以活性炭吸附。 5、过滤 除去活性炭和机械杂质。

2、不同催化剂催化工艺比较 结论 硫酸催化法

催化剂 硫酸 工艺优点 硫酸低廉 吸水性强酸性强 工艺成熟 产品收 率高 具有浓硫酸的一切优点,而且无氧化性,碳 化作用较弱易于保管运输和使用 工艺缺点 氧化性有副反应,对 设备有腐蚀 有轻微污 染 使产品色泽加深 价格较高且工艺不成 熟 尚未工业化

邻苯二甲酸二丁酯的制备

邻苯二甲酸二丁酯的制备【实验目的】(1)学习邻苯二甲酸二丁酯的制备原理和方法(2)学习分水器的使用方法,掌握减压蒸馏等操作【实验原理】邻苯二甲酸二丁酯通常由邻苯二甲酸酐(苯酐)和正丁醇在强酸(如浓硫酸)催化下反应而得。

反应经过两个阶段。

第一阶段是苯酐的醇解得到邻苯二甲酸单丁酯:这一步很容易进行,稍稍加热,待苯酐固体全熔后,反应基本结束。

反应的第二阶段是邻苯二甲酸单丁酯与正丁醇的酯化得到邻苯二甲酸二丁酯:这一步为可逆反应,反应较难进行,需用强酸催化和在较高的温度下进行,且反应时问较长。

为使反应向正反应方向进行,常使用过量的醇以及利用油水分离器将反应过程中生成的水不断地从反应体系中除去。

加热回流时,正丁醇与水形成二元共沸混合物(沸点92.7℃,含醇57.5%),共沸物冷凝后的液体进入分水器中分为两层,上层为含20.1%水的醇层,下层7.7%醇的水层,上层的正丁醇可通过溢流返回到烧瓶中继续反应。

考虑到副反应的发生,反应温度又不宜太高,控制在180℃以下,否则,在强酸存在下,会引起邻苯二甲酸二丁酯的分解:实际操作时,反应混合物的最高温度一般不超过160℃。

邻苯二甲酸二丁酯大量作为增塑剂使用,称为增塑剂DBP,还可用作涂料、黏结剂、染料、印刷油墨、织物润滑剂的助剂【仪器和试剂】邻苯二甲酸酐5.9g (0.04mol),正丁醇12.5mL (0.12mol,另12 mL于分水器中),浓硫酸(0.2mL),碳酸钠溶液(5%)饱和食盐水无水硫酸镁三口烧瓶(100mL),圆底烧瓶(60mL),温度计(200℃),分液漏斗(60mL),锥形瓶(50mL,150mL各1只),球形冷凝管直形冷凝管,分水器(10mL) 接液管【实验步骤】带有分水器的回流装置,分液装置,减压蒸馏装置。

反应装置见图制备邻苯二甲酸二丁酯的反应装置在一个干燥100mL三口烧瓶中加入5.9g邻苯二甲酸酐、12.5mL正丁醇和几粒沸石,在振摇下缓慢滴加0. 2mL浓硫酸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

熟 尚未工业化

对设备腐蚀小、不易引起副反应、价廉易得、 工艺不成熟 尚未工业 分离操作方便 、收率高、且活性高 、热稳 化 定性好、选择性好

无机盐

如一水硫酸氢钠。可重复催化 收率高 无副 工艺不成熟 尚未工业

反应 选择性100%

化

杂多酸

高活性高选择性且不挥发 对热稳定 污染少 工艺不成熟 尚未工业 化

4、脱色 脱醇后的酯色值较高以活性炭吸附。

5、过滤 除去活性炭和机械杂质。

相转移催 反应条件温和 收率高 且少量水的存在对反 工艺不成熟 尚未工业

化剂

应无影响

化

3、操作方式与硫酸催化法工艺过程

(1)选择操作 方式

生产控制灵活,设备结构简 单,控制要求不高,切片易 贮存和过程运输,开停车影 响较小小吨位生产成本低。

生产能力大,产品质量稳 定,大吨位生产成本低。

优点 缺点

间歇法

2.邻苯二甲酸二丁酯性质:

分子量: 278.34 中文别名: DBP无色液体。相对密 度1.045(21℃)。熔点-35℃,沸点340℃。不溶于水, 溶于乙醇、乙醚等有机溶剂。

3.用途:

是塑料、合成橡胶、人造革等的常用增塑剂。也是香 料的溶剂和固定剂。又可用作卫 生害虫驱避剂,但作用 比邻苯二甲酸二甲酯差。由邻苯二甲酸酐和正丁醇加热反 应而制得

邻苯二甲酸二丁酯作为增塑剂,对多种树脂具有很强 溶解力。主要用于聚氯乙烯加工,可赋于制品良好的柔软 性。但挥发性和水抽出性较大,因此制品耐久性差,应逐 步限制其使用。该品是硝酸纤维素的优良增塑性,凝胶能 力强。用于硝酸纤维素涂料,有很好的软化作用。稳定性、 耐挠曲性、粘着性和防水性皆优。此外,该品还可用作聚 乙酸乙烯、醇酸树脂、乙基纤维素以及氯丁橡胶的增塑剂、 还可用于制造油漆、粘接剂、人造革、印刷油墨、安全玻 璃、赛璐珞、染料、杀虫剂、香料溶剂、织物润滑剂等。

连续法

产品质量不够稳定,大 吨位生产投资大。

中小吨位生产投资大,控 制要求高,设备堵塞可能 影响连续生产优点。

结论:间歇法 液相反应 生产任务小(300t/y)更经济,更灵活。

(2)硫酸催化法工艺过程 酯化 –中和---脱醇—脱色—过滤—成品分装

1、酯化 核心步骤。酯化完成后降温至75℃左 右再进入中和工序防止温度过高在中和工序发生 皂化反应()。

4、生产现状

外国大公司生产 历史悠久,工艺路线成熟,产品质量稳定。

我国大多采用间歇法生产,规模小技术含量低,与进口产 品相比市场竞争力低。

5、前景预测 预计未来邻苯二甲酸类增塑剂在薄膜、建筑材

料、PVC人造革、汽车用品、PVC壁纸等领域的 需求量将有所增加,电线方面的需求比较平稳, 会有少许增长。

二、生产方法分析

主要由邻苯二甲酸酐和正丁醇加热反应而制得。 1反应原理 酯化反应,分二步进行 ⑴单酯的生成:在115℃时苯酐很快的溶解ห้องสมุดไป่ตู้丁

醇中并相互反应形成邻苯二甲酸单丁酯。 (此 反应不需要催化剂即可顺利进行且反应是不可逆 的)

⑵双酯O 的+生成n-C:4H在9O1H45~1250℃4 下单酯在CC催OOOO化CH4剂H9硫酸的作用 下O,与丁醇反应生成双酯和水。

2、中和 酯化合成的粗酯中,含有一定的酸度, 这些酸度主要由:未反应的催化剂硫酸,苯酐, 单丁酯构成,加纯碱中和生成可溶于水的钠盐与 酯分离除去。

3、脱醇 酯化是采取醇过量反应,所以不应该将 这部分过量的醇带入成品,影响质量,因此按共 沸点的原理以冲醇的办法把过量的醇拿出来,以 便保证产品质量。

2、不同催化剂催化工艺比较 结论 硫酸催化法

催化剂 工艺优点

工艺缺点

硫酸

对甲苯磺 酸 强酸性阳 离子交换 树脂

硫酸低廉 吸水性强酸性强 工艺成熟 产品收 率高

氧化性有副反应,对 设备有腐蚀 有轻微污 染 使产品色泽加深

具有浓硫酸的一切优点,而且无氧化性,碳 价格较高且工艺不成

化作用较弱易于保管运输和使用

300T/Y dbp生产

第2组 王冬欣 鲍冬浩 许可 刘海波 谷媛

一、概述

1.增塑剂的定义

增塑剂是指一类可以在一定程度上与聚合物混溶的

低挥发性有机物,它们能够降低聚合物熔体的粘度以及

产物的玻璃化温度和弹性模量。其作用机理是基于增塑

剂分子对聚合物分子链间引力的削弱。

分类:邻苯二甲酸酯类是增塑剂的主体,其产量约占增 塑剂总产量的80%左右,其中邻苯二甲酸二辛酯(简称 DOP)是最重要的品种。

COOC4H9

H2SO4

COOH + n-C4H9OH

COOC4H9 COOC4H9

+

H2O

此步反应是可逆反应,且进行很慢(平衡常数Kp=2~4)。 等当量的单酯与醇反应平衡时,双酯产率为66%,为提高 双酯产率必须使醇过量,并尽可能除去反应生成的水。

双酯的生成机理实际是硫酸氢离子首先和羧酸(—COOH) 生成钅羊盐,增加了羧基碳原子的正电性,再与醇进行亲 核加成反应,加成物失去一水分子和一个氢离子而得酯。