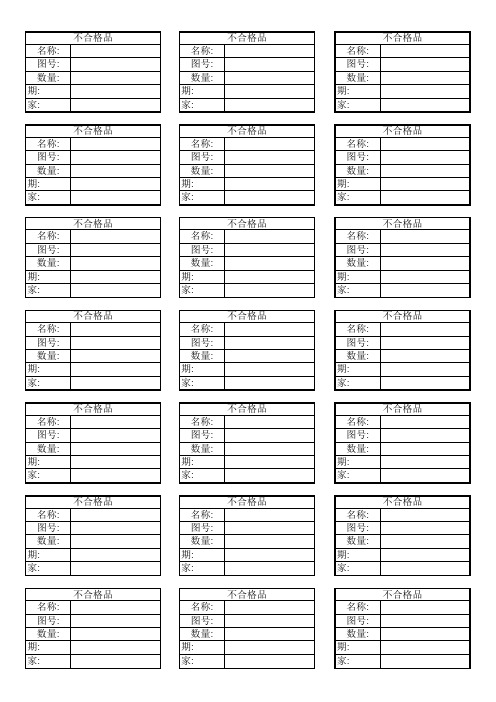

不合格品标识单

不合格品标识

不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号: 数量: 入库日期: 生产厂家:

不合格品

不合格品

不合格品

不合格品

不合格品

不合格品

不合格品

不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 不合格品 名称: 图号: 数量: 入库日期: 生产厂家: 名称: 图号: 数量: 入库日期: 生产厂家: 名称: 图号: 数量: 入库日期: 生产厂家: 名称: 图号: 数量: 入库日期: 生产厂家: 名称: 图号: 数量: 入库日期: 生产厂家: 名称: 图号: 数量: 入库日期: 生产厂家: 名称: 图号: 数量: 入库日期: 生产厂家: 名称: 图号: 数量: 入库日期: 生产厂家:

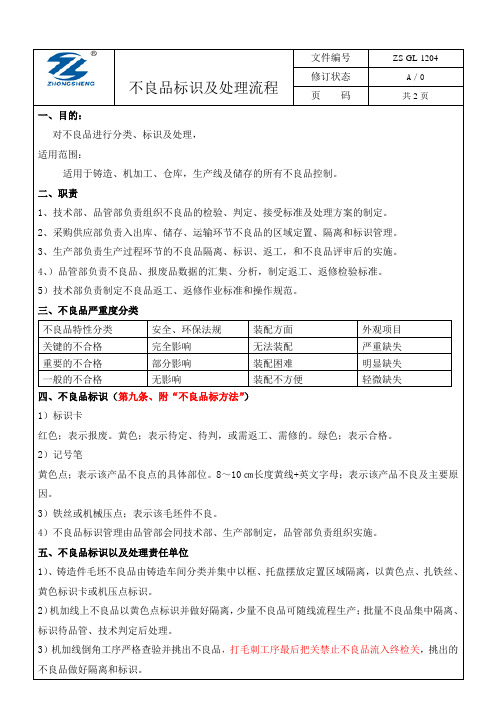

不良品标识及处理流程

不良品标识及处理流程文件编号ZS-GL-1204 修订状态A/0页码共2页一、目的:对不良品进行分类、标识及处理,适用范围:适用于铸造、机加工、仓库,生产线及储存的所有不良品控制。

二、职责1、技术部、品管部负责组织不良品的检验、判定、接受标准及处理方案的制定。

2、采购供应部负责入出库、储存、运输环节不良品的区域定置、隔离和标识管理。

3、生产部负责生产过程环节的不良品隔离、标识、返工,和不良品评审后的实施。

4、)品管部负责不良品、报废品数据的汇集、分析,制定返工、返修检验标准。

5)技术部负责制定不良品返工、返修作业标准和操作规范。

三、不良品严重度分类不良品特性分类安全、环保法规装配方面外观项目关键的不合格完全影响无法装配严重缺失重要的不合格部分影响装配困难明显缺失一般的不合格无影响装配不方便轻微缺失四、不良品标识(第九条、附“不良品标方法”)1)标识卡红色;表示报废。

黄色;表示待定、待判,或需返工、需修的。

绿色;表示合格。

2)记号笔黄色点;表示该产品不良点的具体部位。

8~10㎝长度黄线+英文字母;表示该产品不良及主要原因。

3)铁丝或机械压点;表示该毛坯件不良。

4)不良品标识管理由品管部会同技术部、生产部制定,品管部负责组织实施。

五、不良品标识以及处理责任单位1)、铸造件毛坯不良品由铸造车间分类并集中以框、托盘摆放定置区域隔离,以黄色点、扎铁丝、黄色标识卡或机压点标识。

2)机加线上不良品以黄色点标识并做好隔离,少量不良品可随线流程生产;批量不良品集中隔离、标识待品管、技术判定后处理。

3)机加线倒角工序严格查验并挑出不良品,打毛刺工序最后把关禁止不良品流入终检关,挑出的不良品做好隔离和标识。

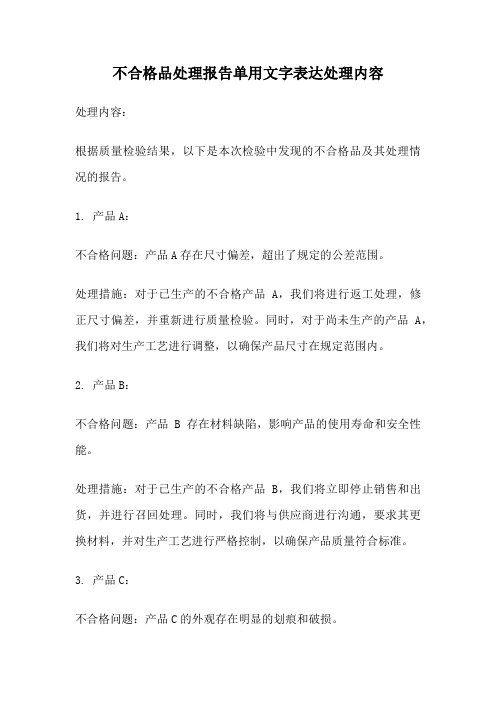

不合格品处理报告单用文字表达处理内容

不合格品处理报告单用文字表达处理内容处理内容:根据质量检验结果,以下是本次检验中发现的不合格品及其处理情况的报告。

1. 产品A:不合格问题:产品A存在尺寸偏差,超出了规定的公差范围。

处理措施:对于已生产的不合格产品A,我们将进行返工处理,修正尺寸偏差,并重新进行质量检验。

同时,对于尚未生产的产品A,我们将对生产工艺进行调整,以确保产品尺寸在规定范围内。

2. 产品B:不合格问题:产品B存在材料缺陷,影响产品的使用寿命和安全性能。

处理措施:对于已生产的不合格产品B,我们将立即停止销售和出货,并进行召回处理。

同时,我们将与供应商进行沟通,要求其更换材料,并对生产工艺进行严格控制,以确保产品质量符合标准。

3. 产品C:不合格问题:产品C的外观存在明显的划痕和破损。

处理措施:对于已生产的不合格产品C,我们将进行返工处理,修复划痕和破损,并进行严格的质量检验。

对于尚未生产的产品C,我们将加强生产工艺控制,确保产品外观完好无损。

4. 产品D:不合格问题:产品D的功能模块存在故障,无法正常使用。

处理措施:对于已生产的不合格产品D,我们将进行故障分析,并对功能模块进行修复或更换,以确保产品正常使用。

对于尚未生产的产品D,我们将加强生产工艺控制,确保功能模块质量符合标准。

5. 产品E:不合格问题:产品E的包装存在破损和污染。

处理措施:对于已生产的不合格产品E,我们将更换包装,并进行严格的质量检验。

对于尚未生产的产品E,我们将加强包装工艺控制,确保产品包装完好无损。

6. 产品F:不合格问题:产品F的标识不清晰,无法正确辨认。

处理措施:对于已生产的不合格产品F,我们将进行重新标识,并进行质量检验,确保标识清晰可辨。

对于尚未生产的产品F,我们将加强生产工艺控制,确保产品标识质量符合标准。

以上是本次不合格品的处理情况报告。

我们将持续改进生产工艺,提高产品质量,确保产品符合标准要求,为客户提供优质的产品和服务。

不合格品控制程序(含表单)

1.目的:对不合格品进行控制、防止误用不合格品,确保不合格品不流入下道工序或发给客户。

2.适用范围:适用于原材料进厂到成品交付,包括进货检验、过程检验和出厂检验过程中不合格品的控制。

3.定义:3.1不合格品:指公司产品或原材料、半成品未能满足规定的质量特性。

3.2返工:指不合格品通过重新加工能清除原来不合格项目,使产品符合规定要求。

3.33废品:指无法返工返修、降级使用,改做他用和无法回收的不合格品。

4.职责:1.1质管部:负责制订每道生产工序的不合格品处理的详细规定。

4.2质管部:负责不合格品的判定、标识、记录和生产过程中产生的不合格品的隔离工作。

5.3质管部:负责组织工程部、车间和相关部门分析不合格品产生的原因和对不合格品进行评审,以确定适当的处置方式。

6.4生产计划部:负责不合格原材料和外协件的退货工作。

4.5车间:负责不合格品返工处理。

5.6仓储部:负责待退原材料和外协件的标识、隔离工作。

5.内容:5.1原材料和外协件不合格品控制5.1.1原材料和外协件不合格品控制流程图5.1.2工作程序5.1.2.1质管部进料检验员根据仓管员填写的《进料报检单》(表格编号FM-JLQ C-OOI)进行抽样检验,将检验结果填入《进料检验报告单》(表格编号FM-JLQC-002)和《进料报检单》6.1.2.2若检验结果审核判定为不合格,仓管员收到质管部的《进料报检单》后,对不合格品进行标识,隔离,放置于退货区,质管部签发《原材料/外协件不合格通知单》和《进料检验报告单》送生产计划部。

《进料检验报告单》应抄送一份给该原材料的认定/认证部门,若为结构件,则抄送结构设计部门。

若有必要,原材料的认定部门可与供应商进行技术上的沟通,结构设计部门可与模具厂/注塑厂沟通,并将沟通结果反馈给质管部。

7.1.2.3生产计划部按照《原材料/外协件不合格通知单》《进料检验报告单》,办理退货手续。

8.1.2.4在特殊情况下,(如生产紧急或此不良对生产过程及最终产品影响不大)若生产部认为有让步接收的必要,则由质管部组织相关部门评审,提出处理意见,报上级领导批准。

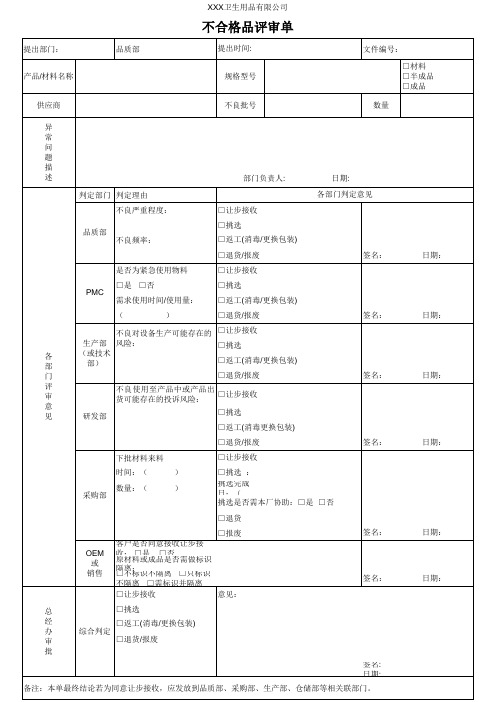

不合格评审单

□挑选

经

□返工(消毒/更换包装)

办

综合判定

审

□退货/报废

批

签名: 日期:

备注:本单最终结论若为同意让步接收,应发放到品质部、采购部、生产部、仓储部等相关联部门。

日期: 日期: 日期: 日期:

日期: 日期:

XXX卫生用品有限公司

不合格品评审单

提出部门: 产品/材料名称

供应商

品质部

提出时间: 规格型号 不良批号

文件编号:

□材料 □半成品 □成品

数量

异

常

问

题

描

述

部门负责人:

日期:

判定部门 判定理由

各部门判定意见

不良严重程度:

□让步接收

品质部 不良频率:

□挑选 □返工(消毒/更换包装) □退货/报废

签名:

是否

□是 □否

需求使用时间/使用量:

(

)

□挑选 □返工(消毒/更换包装) □退货/报废

签名:

不良对设备生产可能存在的 □让步接收

生产部 风险:

各

(或技术

部

部)

□挑选 □返工(消毒/更换包装)

门

□退货/报废

评 审

不良使用至产品中或产品出 货可能存在的投诉风险:

□让步接收

意

见

研发部

□挑选

□返工(消毒更换包装)

签名:

□退货/报废

签名:

下批材料来料

□让步接收

时间:(

)

数量:(

)

采购部

□挑选 :

挑选完成 日:( 挑选是否需本厂协助:□是 □否

□退货

OEM 或 销售

□报废

不合格品现场标识讲解

全检/加工标签 使用条件:产品或物料的某 些检验项目不符合规范要求 而需产线加工过程中进行全 检时,贴全检/加工单。

不合格品的处理及现场标识

报废标签 使用条件:产品不符合规范要 求, 上级领导已批示不可使用 之物料.

不合格品的处理及现场标识

2、来料不合格品的处理过程 IQC判定来料不合格时,呈上级领导批示处 理方式后,由IQC贴具相应的不良标识(不合格、 待处理、特采标签),按公司内部流程作业。 (作业流程见下图)

不合格品的处理及现场标识

来料不合格的处理流程

来料不合格品

IQC

呈上级判定 处理方式

不合格 IQC 贴不合格签 仓库 退回厂商 不良品放置 不合格区域 特采 IQC 贴全检签 产线 生产全检 按良品处理 IQC 贴特采签

全检

不合格品的处理及现场标识

3、来料不良品—现场标识

不合格签上IQC已 注明不合格项目、 品名、日期等信息

重工

不合格品可经过重工作业后,符合规范要求。

不合格品的处理方式Fra bibliotek全检产品虽然不符规范要求,但经加工、挑选后可 符合要求。

报废

不符合特采/重工/全检来达到品质要求时,予 以报废处理

不合格品的处理方式

退货

不合格物料为供应商责任时,可予以拒收物 料处理。

四、不合格品的处理及现场标识

来料判定不合格品(IQC检验之物料)

摆放凌乱 、外箱不 合格标识 不明显

(不良品区须挂“不良品区”或“不 合格品区”牌子,并用黄色斑马 线划分区域) 标识要求:外箱上用不合格标签 标识清楚 其它要求:整体摆放要求整齐。

外观不良标签

包装不良标签

使用条件:成品被检验出有规格、电性、外观、包装不符合规范要求时, 贴上相应的不良标识。

不合格品标识

不发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格标识

生产单号 产品序列 问题描述 发现工位 发现时间 备 注

不合格品现场标识讲解

3.1 半成品外观不良(不良标签指明不良位置)

套塞有 残缺孔

印字残 缺

不合格品的处理及现场标识 残脏缺污不

良

残缺不 良

不合格品的处理及现场标识

刮伤不 良

残表压缺良面印良不有不

黑点杂 质!!

3.2 产品包材等辅料不良

不合格品的处理及现场标识

见圆圈 标识处

不合格品的处理及现场标识

二、不合格品的分类

按不良发生的工段分类

来料不良品:供应商提供之物料不符合规范要 求。

(规范要求包括公司、客户及安全法 规等要求) 制程不良品:生产过程中,产品不符合加工段之 规范要求 成品不良品:已完工好之产品不符合规范要求 客退不良品:客户退回的不符合规范要求之产品

不合格品的分类

按不良的类型分类

电性不合格标签

使用条件:用测试仪器(如罗因

、普通、FLUKE测试机等)检验到 的不良品,贴此不良标识。

不合格品的处理及现场标识

不良品绑带

使用条件:需重工的不良品,用红色魔 术带绑好并按重工流程重工,直至最终 外观站将其取下。

瞧!使用 就这么简

单!

不合格品的处理及现场标识

2、制程不合格品的处理过程 产线检验员发现不合格品时,以相应的不合格

不合格品现场标识

目录

一、不合格品定义 二、不合格品分类 三、不合格的处理方式 四、不合格品处理流程及现场标识

一、不合格品的定义

什么是不合格品?

凡是不符合公司或客户的各项规定之产品,称 之为不合格品,它包括报废品、返修品和特采品三 类产品。

对不合格品进行标识有何意义?

便于过程中对不合格品的控制和管理,防止与 合格品混用,避免不良问题的再发生。