烧结机机尾烟气余热发电的探究与应用

烧结机机尾烟气余热发电的探究 段丽君

烧结机机尾烟气余热发电的探究段丽君摘要:随着社会的发展,环境问题越来越受到关注。

烧结机对生产效益具有重要的作用。

因此,研究烧结机机尾烟气余热发电具有重要的意义。

本文首先对烧结机机尾烟气余热发电可行性以及发电系统的设计进行了概述,详细探讨了烧结机机尾烟气余热发电技术发展瓶颈及前景,旨在促使烧结机机尾余热发电得到可持续发展。

关键词:烧结机;机尾烟气;余热发电;探究在经济发展的热潮中,钢铁行业是很重要的一个组成部分,它主要是通过钢铁类的能源消耗来获得经济效益,有能源消耗就必定会产生污染物,并且产生污染物的量不容小觑。

现在经济的发展讲究的是可持续发展,也就是在经济发展的基础上尽量使环境污染降到最低,发现污染物的价值加以利用,使其成为企业生产的另一种能源。

但是我国钢铁行业在此方面做的并不是非常到位,生产出的污染物也没有得到最大程度上的有效利用,从小方面来看不利于企业发展,但实际是不利于我国经济的可持续发展,为了实现目标,就必须要考虑在减少能源消耗的基础上尽量减少污物的排放,所以现在加大了在节能减排,废物利用方面研究的力度。

1 烧结机机尾烟气余热发电可行性在钢厂烧结机烧结过程中,能源消耗后会产生大量的余热,如果这些余热不被处理就会排放到大气中,造成浪费。

但是如果我们对这些余热加以处理,废物利用这些余热做为发电的一种动力能源,这不仅会减少空气污染,更重要的是实现了能源的回收利用,为企业创造了价值。

随着可持续发展的提出实施,余热发电技术也越来越必要。

现在尽管我们已经有了实施的各个条件,但并没有得到推广,这篇文章结合我的工作经验,对烧结机机尾烟气余热发电技术进行了一定的探究。

2 发电系统的设计目前,烧结机机尾余热发电系统常用设计方案(方案一)的烟气流通过程如下:烟气由机尾处的高温风箱引至余热锅炉,在烧结机主抽风道上设置一台电动蝶阀(余热锅炉运行时该门关闭),高温热风首先进入除尘器再经设置的余热锅炉进行热交换,余热锅炉排出的145℃气体,通过烟道经引风机送至主抽电除尘器入口烟道,经电除尘器、主抽风机后至烟囱排入大气。

烧结机尾烟气与冷却废气余热联合回收发电技术的开发与应用

烧结机尾烟气与冷却废气余热联合回收发电技术的开发与应用何张陈宋纪元侯宾才杨宏宜王静方明南京凯盛开能环保能源有限公司,江苏南京210036[摘要]分析了烧结工序中可回收利用的余热资源及其特性,在此基础上提出了烧结机尾烟气与冷却废气余热联合回收发电技术,并分析和研究了其技术优势和瓶颈,提出了烧结余热发电系统设计的一些建议。

烧结;烟气;冷却废气;余热联合回收;发电TM611.3B1006-6764(2012)03-0041-05D evel opm ent and A ppl i cat i on of Pow er G ener at i on Technol ogyby W a s t e H eat f r om C om bi ne d R e cove r i ng Si nt er i ng M achi neTai l G as and C ool i ng Exhaus t G asH E Z hang-chen SO N G Ji-yua n HOU Bi n-c a i Y A N G H ong-yi W A N G Ji ng FA N G M i ng2012年第3期总第151期2012年第3期总第151期2012年第3期总第151期@@[1]徐国群.烧结余热回收利用现状与发展[J].世界钢铁,2009,(5):27-31.@@[2]王维兴.2009年中国重点钢铁企业能耗述评[N].世界金属导报,2010年03月16日.@@[3]冶金工业部长沙黑色冶金矿山设计研究院编.烧结设计手册[M].北京:冶金工业出版社,1990:205-210.@@[4]李键.现代烧结生产技术工艺流程、设备选型计算与烧结效率实用手册[M].北京:当代中国音像出版社,2005:1023-1118. @@[5]汪保平,吴朝刚,顾云松.马钢300m2烧结机带冷烟气余热发电工程[J].烧结球团,2007,32(2):8-12.@@[6]张瑞堂,傅国水,李真明,等.济钢320m2烧结机余热发电投产实践[J].烧结球团,2007,32(5):47-51.@@[7]刘三军,苏震,张卫亮,等.安钢烧结环冷机余热回收发电技术[J].冶金能源,2009,28(6):40-43.@@[8]郭奠球,张作民.日本烧结厂余热利用近况[J].烧结球团,1985,(3):61-69.@@[9]谢泽民.宝钢1、3号烧结机设置余热回收装置[J].钢铁,2003,38(11):62-65.@@[10]卢红军,戚云峰.烧结余热的基本特点及对烧结余热的影响[J].烧结球团,2008,33(1):35-38.@@[11]王峰,王仁璞.烧结机机尾烟气余热发电的探究[J].冶金能源,2010,29(4):55-56,62.2011-09-28作者简介:何张陈(1982-),男,硕士,工程师,主要从事余热发电系统的开发与优化设计。

烧结机机尾烟气余热发电的探究与应用

【 Ke y wo r d s 】 s i n t e r i n g m a c h i n e ;w a s t e h e a t p o w e r g e n e r a t i o n ;m e d i u m p r e s s u r e s t e a m ;

YA NG J i — mi ,F AN Yu - x i n ,YE Z h i — q i a n g

( E n e r g y S o u r c e s C e n t e r ,H a n b a o C o . , He b e i I r o n& S t e e l G r o u p ,Ha n d a n , He b e i O 5 6 0 1 5 ,C h i n a )

a s t o a c h i e v e e n e r g y r e c y c l i n g ,t o i n c r e a s e u t i l i z a t i o n e ic f i e n c y o f t h e e x i s t i n g s i n t e r i n g

me di um p r e s s u r e s t e a m pi pe o f t he o r i g i n a l 3 0 mw s i n t e r i n g wa s t e he a t p o we r g e n e r a t i o n S O

要 邯钢新 区回收了 2 x 3 6 0 m 2 烧结机机尾余热烟气 , 共配置 2套余 热锅炉 , 产生 中压蒸汽并入原 3 O

M W 烧结余热发 电中压蒸汽母 管 , 以实现能源循 环利用 , 提高现有烧结余热发 电机组 的利用效率 , 提高企业

烧结机余热发电技术的详解

烧结机余热发电技术一.概述余热发电是利用强制循环余热锅炉回收废气余热,生产中压饱和蒸汽,配套饱和蒸汽汽轮机组,发电机组抽汽供热,实现供热、电联产,最大限度提高余热蒸汽利用效率。

而对于烧结机余热发电来说是通过钢厂烧结机所产生的冶炼烟气余热强制循环余热锅炉回收利用,生产中压饱和蒸汽,配套饱和蒸汽轮机组,抽取供热发电。

通过对烧结机烟气的回收利用,一方面减少了对大气环境的污染(主要是二氧化碳,一氧化碳),另一方面,从某种程度上也节约了生产成本。

其所产生的蒸汽可进行对外供热,电联产,节省了企业的生产成本,也迎合当今社会节能减排的主题。

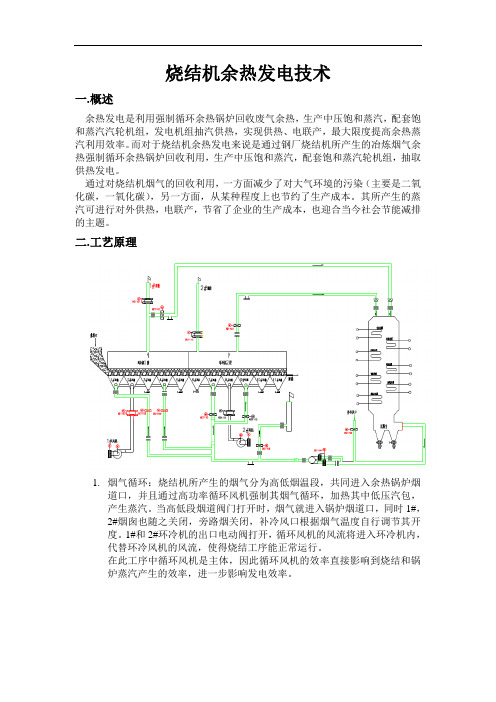

二.工艺原理1.烟气循环:烧结机所产生的烟气分为高低烟温段,共同进入余热锅炉烟道口,并且通过高功率循环风机强制其烟气循环,加热其中低压汽包,产生蒸汽。

当高低段烟道阀门打开时,烟气就进入锅炉烟道口,同时1#,2#烟囱也随之关闭,旁路烟关闭,补冷风口根据烟气温度自行调节其开度。

1#和2#环冷机的出口电动阀打开,循环风机的风流将进入环冷机内,代替环冷风机的风流,使得烧结工序能正常运行。

在此工序中循环风机是主体,因此循环风机的效率直接影响到烧结和锅炉蒸汽产生的效率,进一步影响发电效率。

2.中压水循环:中压锅筒给水是来自汽机房凝结水经过低压除氧器处理后,由中压给水泵打入中压锅筒。

中压给水调节中最为重要的是给水三冲量调节,其调节方式是通过汽包水位,给水流量,主蒸汽流量。

给水三冲量调节中,给水流量的准确度直接影响到调节的准确和稳定度。

因此要进行三冲量的调节,给水流量和蒸汽流量以及水位的校验非常重要。

当主蒸汽温度达到一定值(主要由进入汽机的蒸汽温度决定)时,需要打开减温水调节阀来冷却中压减温汽,降低蒸汽温度,符合进入汽机蒸汽温度的要求。

3.低压水循环:低压汽包给水是来自汽机房凝结水经过除氧器处理后进入低压汽包。

对于低压汽包给水调节可以进行两冲量或单冲量调节,其具体调节方式可以根据现场情况而定。

科技成果——烧结废气余热循环利用工艺技术

科技成果——烧结废气余热循环利用工艺技术适用范围钢铁行业烧结行业现状截止2014年,我国大中型烧结机共约600台,年产烧结矿约8亿t,烧结工序的平均能耗为55kgce/t。

烧结废气余热循环利用可节省烧结能耗5%以上,减少烧结CO2排放以及废气排放总量20%以上。

从2012年起,宝钢、宁波钢铁、沙钢等烧结机废气循环改造工程已陆续建成投运。

成果简介1、技术原理烧结低温废气自烧结支管风箱/环冷机排出后,再次被引入、通过烧结料层时,因热交换和烧结料层的自动蓄热作用,可以将其中的低温显热供给烧结混合料,与此同时热废气中的二噁英、PAHs、VOC 等有机污染物在通过烧结料层中高达1200℃以上的烧结带时被激烈分解,NOx在通过高温烧结带时亦能够通过热分解被部分破坏,尽管二噁英、PAHs、VOC等有机污染物在烧结预热带又可能重新合成,但废气循环烧结仍然可以显著减少有机污染物的排放,并大幅度削减废气排放总量。

烧结废气余热循环利用可以富集SO2,提高脱硫效率,并使NOx被降解、二噁英在高温下热解、粉尘被吸附并滞留于料层,减少排入大气的烟气量,降低废气净化装置及运行成本,并提高已有烧结机的产能。

2、关键技术(1)烧结低温余热利用、废气减量、污染物同步脱除的方法、工艺和装置;(2)循环烧结系统在线控制技术包括循环烟温和氧含量调控、烟道防结露、循环风箱组合优化、循环烧结工艺与主工艺衔接等技术;(3)循环烧结过程仿真模型包括烧结终点温度控制、风氧平衡、烧结质量预报与控制、循环烧结传热、节煤量实计、管路优化等子模型;(4)循环烧结条件下配矿结构优化和提产增效技术包括提高废气循环烧结利用系数及烧结矿转鼓强度的方法,提高烧结铁精矿用量和生产率的矿料使用方法等。

4、工艺流程烧结废气余热循环利用工艺流程图主要技术指标1、烧结工艺节能5%以上;2、烟气总量减排20%以上。

技术水平本技术已申请30余项相关专利,目前已授权10项。

2014年11月,在宁钢循环烧结示范工程作为首批低碳技术创新和产业化示范工程通过了国家发改委工程验收组的项目验收。

试析钢铁企业烧结余热发电应用

试析钢铁企业烧结余热发电应用摘要:钢铁生产过程中,烧结工序的能耗约占总能耗的10%,仅次于炼铁工序而位居第二。

由于以前余热回收技术的局限在烧结工序总能耗中,有近50%的热能以烧结机烟气和冷却机废气的显热形式排入大气,既浪费了热能又污染了环境。

因此,采用新技术对余热余能进行利用就显得势在必行,而烧结余热发电就是一项利用烧结废气余热能源转变为电能的余热回收利用技术,该技术不需要消耗一次能源,不产生额外的废气、废渣、粉尘以及其它有害气体。

随着近几年来余热回收技术的发展,钢铁行业的余热回收项目造价也大幅降低,同时余热回收效率大大提高,特别是闪蒸汽发电技术和补汽式凝汽式汽轮机在技术上的突破,为钢铁行业余热回收创造了条件。

关键词:钢铁企业;烧结余热;发电应用1钢铁工业余热回收利用概况钢铁工业烧结余热回收主要有两部分:一部分是烧结机尾部废气余热,另一部分是热烧结矿在冷却机前段空冷时产生的废气余热。

这两部分废气所含热量约占烧结总能耗的50%,充分利用这部分热量是提高烧结工艺的效率,显著降低烧结工序能耗的途径之一。

目前,国内烧结废气余热回收利用主要有三种方式:一是直接将废烟气经过净化后作为点火炉的助燃空气或用于预热混合料,以降低燃料消耗,这种方式较为简单,但余热利用量有限,一般不超过烟气量的10%;二是将废烟气通过余热锅炉或热管装置产生蒸汽,并入全厂蒸汽管网,替代部分燃煤锅炉;三是将余热锅炉产生蒸汽用于驱动汽轮机组发电。

从实现能源梯级利用的高效性和经济性角度来看,最为有效的余热利用途径是余热发电,对烧结矿产生的烟气余热回收,平均每吨可发电20kWh,折合每吨钢综合能耗可降低8kg标准煤。

2烧结余热回收中出现得较为普遍的问题2.1漏风現象在余热回收系统中的漏风问题主要是通过台车与烟罩之间的密封以及台车与风箱之间的密封体现出来的。

因为烟气系统属于全闭路式循环,台车与烟罩、台车与风箱都是在实际运转过程中进行相互配合的,风箱中一般为正压3000PA-4000PA之间,眼罩中为负压-100PA-400PA。

烧结余热汽轮机发电系统在钢铁行业中的应用与效益分析

烧结余热汽轮机发电系统在钢铁行业中的应用与效益分析摘要:钢铁行业是现代工业中最重要的基础产业之一,其中烧结过程产生的余热是一种可再利用的能源。

本论文旨在对烧结余热汽轮机发电系统在钢铁行业中的应用与效益进行分析。

通过对相关资料的分析和实例研究,可以发现烧结余热汽轮机发电系统对于钢铁企业具有重要意义,能够显著降低能耗、减少环境污染,并提高能源利用效率。

因此,钢铁企业在推广和应用烧结余热汽轮机发电系统方面具有巨大的潜力。

关键词:烧结余热汽轮机发电系统;钢铁行业;应用;效益分析引言钢铁行业作为国民经济的支柱产业,在实现经济增长的同时也面临着能源消耗和环境污染等问题。

而烧结过程产生的余热一直被忽视,未能充分利用。

随着可持续发展理念的兴起,针对烧结余热的有效利用成为一个重要的课题。

烧结余热汽轮机发电系统作为一种先进的能源利用技术,具有巨大的潜力,可以大幅降低钢铁企业的能耗以及对环境的负面影响。

本论文旨在通过对烧结余热汽轮机发电系统进行应用与效益的分析,探讨其在钢铁行业中的可行性和经济效益。

1.烧结余热汽轮机发电系统概述1.1系统组成和工作原理烧结余热汽轮机发电系统由烧结炉、余热锅炉、汽轮机和发电机等主要组成。

烧结过程中产生的高温高压燃气经过余热锅炉的换热作用,生成高温高压蒸汽,并驱动汽轮机旋转。

汽轮机的旋转驱动发电机发电,将余热转化为电能。

该系统充分利用了钢铁生产过程中的余热资源,提高了能源利用效率,减少了能源浪费。

同时,该系统还能减少环境污染和降低能耗,具有重要的经济和环境效益。

1.2技术特点和优势烧结余热汽轮机发电系统的技术特点和优势包括:(1)高效利用能源:该系统能够将烧结过程中的余热转化为电能,提高能源利用效率,减少能源浪费。

(2)减少环境污染:通过有效利用余热,系统能够降低钢铁行业的能耗,减少燃烧排放物质的产生,对环境污染的减少具有明显效果。

(3)资源节约:利用烧结过程中产生的余热进行发电,不仅可以减少能源的消耗,还能节约燃料资源的使用。

水钢烧结余热发电技术的利用及探讨

水钢烧结余热发电技术的利用及探讨摘要:本文主要介绍了水钢6、7#烧结机低温余热发电系统的基本情况和组成,对该系统的设计特点和运行过程中存在的问题进行了分析,结合国内成功的烧结发电技术,制定下一步的技改措施和努力的方向。

关键词:烧结余热发电蒸汽锅炉利用分析措施1.前言近年来,随着世界尤其是我国常规能源的短缺和能源与环境之间关系的日益紧张,节能减排逐渐受到了社会各界的关注。

钢铁企业一向以高能耗、高排放形象示人,目前钢铁行业竞争激烈,面对新的节能减排形势,如何回收利用在冶炼过程中产生的余热,成为钢铁企业节能降耗,降低生产成本的首要任务。

烧结矿是高炉炼铁的主要原材料,烧结过程中的能源消耗占钢铁企业总能耗的9~12%左右,仅次于炼铁,而其排放的余热约占总能耗热能的49%。

利用烧结烟气余热产生低参数的过热蒸汽供汽轮机发电可大大降低钢铁企业的生产成本带来显著的经济效益;同时通过余热锅炉使烟尘沉降可以减少污染物的排放。

由此可见烧结机余热发电既符合国家节能环保政策,又可为企业创造经济效益,前景大有可为。

2.烧结余热发电原理及基本工艺烧结矿在环冷机上通过鼓风进行冷却,底部鼓入的冷风在穿过热的烧结矿层时与热烧结矿进行换热,产生大量的高温废气,将这些高温废气通过引风机引入锅炉,加热锅炉内的水产生蒸汽,蒸汽推动汽轮机带动发电机发电。

烧结余热发电工艺流程由三部分组成:烟气系统、锅炉系统、汽轮机及发电机系统。

烟气回收系统主要由烟囱、烟气引出管、烟气流量控制阀和烟筒的对空排气阀构成,主要功能是利用锅炉引风机产生的负压将环冷机烟罩内温度较高的烟气引到锅炉内,同时避免外界的冷风进入锅炉。

锅炉系统是余热回收的核心,在锅炉受热面上,高温烟气将热量逐级传递给受热面内的工质(水或水蒸汽)生成过热蒸汽。

汽轮机及发电机系统将过热蒸汽携带的能量转化成电能,最终完成烟气余热能向电能的转化。

3.烧结余热发电技术在水钢的应用3.1水钢烧结余热发电项目背景水钢6、7#烧结机是水钢用5-10年(即“十一五”至“十二五”期)建设成生铁500万吨、钢538万吨、材504万吨的大型钢铁联合企业而实施的“铁及铁前系统”规划而建的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(4)本项目不增设加压风机,自耗电率低,发电 效率高。

4 烧结机尾余热锅炉基本参数

对邯钢新区 2×360m2 烧结机机尾所利用的烟气 资源参数分析后,得到机尾余热锅炉参数如表 1 所 示;本工程充分利用烧结机机尾中温烟气余热,每套 烧结机各设置 1 套单压系统的余热锅炉。

DOI:10.13589/ki.yjdl.2013.08.027

44

冶金动力

METALLURGICAL POWER

2013 年第 8 期 总 第 162 期

烧结机机尾烟气余热发电的探究与应用

杨继锐,范玉新,叶志强

(河北钢铁集团邯宝公司能源中心,河北邯郸 056015)

【摘 要 邯钢新区回收了 2×360m2 烧结机机尾余热烟气,共配置 2 套余热锅炉,产生中压蒸汽并入原 30

直流油泵系统增加电接点压力表,控制回路改 造完成,实现低油压联锁改造,,接点信号至直流油 泵、发电机保护柜在油压降低到极限值时电气系统 启动直流油泵,防止在 DCS 失控时对油泵不能启动 的缺陷,。

4.3 控制系统电源供应措施 控制系统电源的改进考虑两个方面的措施,一

是 UPS 装置本体发生重大故障,直接切断输出电 源,控制系统断电,此类系统要增加备用 220V 市 电,依靠 UPS 的硬回路自动进行切换,避免了依靠 UPS 主控模板判断的第一功能。二是对 DCS 系统本 身增加冗余电源模块,冗余模块的电源一路采用 UPS 输出,一路采用市电,同时这两路在上游线路属 于不同段。三是增加对 UPS 的监视措施,从 UPS 引 出报警信号到 DCS 系统,运行人员可以及时监视, 提前发现故障的预警。 4.4 重要参数逻辑关系动作改进

(1) 采用单压汽水系统。尽量回收利用烧结机 机尾高温烟气余热产生过热蒸汽,同时排烟温度合 理,避免出现露点腐蚀。因此,设置机尾余热锅炉不 仅回收了烟气余热,还降低了原有烟气系统除尘器 及引风机的负荷,节约了电能,降低了运行费用。

(2) 采用废气旁路系统。确保在余热锅炉检修 或故障时不影响烧结机的正常生产。

18~25

1.9±0.3

325~350

10~16

190~215

40

-

冶金动力

2013 年第 8 期

46

METALLURGICAL POWER

总 第 162 期

5 技术经济分析

按每台烧结机机尾余 热 锅 炉 每 小 时 产 生 1.9 MPa,340 ℃中压蒸汽 12 t/h,两台锅炉共产蒸汽 24 t/h。发电负荷每小时约提高 5000 kWh,机组年运行 7000 h,年发电量为 3500 万 kWh;年节约标煤 1.4 万 t;年减少温室气体 CO2 排放量 3.4895 万 t、SO2 排放量 0.105 万 t、NOX 排放量 0.0525 万 t;发电电 价按 0.54 元/kWh 计算,每年可创经济效益约为 1890 万元。由此可见,具有十分明显的经济、社会及 环保效益。

大烟道,在考虑系统漏风及烟气偏流等因素后,1× 360m2 烧结机机尾余热锅炉进口设计参数确定为:

烟气流量:额定 20×104 m3/h;温度:355 ℃; 2.2 烟气系统流程

在 360 m2 烧结机大烟道上设置隔板,将用于 余热回收的高温烟气和不进入余热锅炉的低温烟 气隔开。用于余热回收的高温烟气用烟风管道引至 余热锅炉入口,经由锅炉换热器各段进行汽-水换 热降温后,废气返回大烟道,与不进入余热锅炉的 低温烟气汇合后经现有电除尘器及主抽风机加压 排入大气。锅炉进、出口设置旁通烟道,当余热锅炉 检修时,打开旁通烟道上阀门,关闭余热锅炉进、出 口阀门,从而保证烧结机的正常运行。选用技术成 熟、工艺先进的烟气余热梯级回收技术,在不影响 烧结正常生产的前提下,实现废气余热回收及综合 利用,具体工艺流程见图 1。 2.3 热力系统流程

MW 烧结余热发电中压蒸汽母管,以实现能源循环利用,提高现有烧结余热发电机组的利用效率,提高企业

经济效益。

【关键词】烧结机;余热发电; 中压蒸汽,经济效益Leabharlann 【中图分类号】 TM617

【文献标识码】 B

【文章编号】1006-6764(2013)08-0044-03

Research and Application of Power Generation by Tail Flue Gas Waste Heat of Sintering Machine

YANG Ji-rui, FAN Yu-xin, YE Zhi-qiang

(Energy Sources Center, Hanbao Co., Hebei Iron & Steel Group, Handan, Hebei 056015, China)

【Abstract】The tail flue gas waste heat of 2×360m2 sintering machines has been recov- ered in the newly -built area of Handan Iron & Steel Group Co., Ltd. Two sets of waste heat boiler are configurated. The produced medium pressure steam is incorporated into the medium pressure steam pipe of the original 30 mw sintering waste heat power generation so as to achieve energy recycling, to increase utilization efficiency of the existing sintering waste heat power generation units, and to improve enterprise economic benefits.

注:锅炉系统阻力≤750 Pa

表 1×360m2 烧结机余热锅炉额定设计参数

项目

烧结机机尾烟气 温度/℃ 烟气量/(万 m3/h)

余热锅炉中压蒸汽 压力/MPa 温度/℃ 流量/(t/h)

排烟温度/℃ 给水温度/℃ 锅炉阻力/Pa

数值

355

20

1.9

340

14.2

200

40

300

工况范围 340~375

机械设备的保护关键是润滑油的供给,无论在 何种情况下,都要保证可靠的润滑。油泵系统的控制 集中在 DCS 的逻辑程序中,当 DCS 出现问题后,启 动备用油泵的程序和继电器将不再动作,油系统不 能可靠保证。因此解决的难点在油泵的可靠控制。

TRT 控制系统完成对油泵的启停方式的改进,由 原来的 DCS 启动自保方式改为脉冲启动和脉冲停 止指令的动作方式,增加 DI 和 DO 通道,分开将启/ 停 DO 点分开,由电气硬回路实现自保。在 DCS 系 统失效的情况下,不再发出停机命令,油泵继续维持 原来的运行状态。增加电接点压力表。

【Key words】sintering machine; waste heat power generation; medium pressure steam; economic benefit

1 引言

在烧结工序总能耗中,有近 50%的热能以烧结 机烟气和冷却机废气的显热形式排入大气。由于烧 结环冷机废气的温度不高,以往被人们对这部分热 能的回收利用重视不够,但实际上大有文章可做, 因为烧结废气不仅数量大,而且可供回收的热量也 很大。烧结余热回收利用项目,不需要消耗一次能 源,不产生额外的废气、废渣、粉尘和其它有害气 体。本文将重点对在烧结机机尾新建余热锅炉进行 余热回收发电技术作深入探讨。

根据国内外同类设施余热利用技术经验,目前

2013 年第 8 期

冶金动力

总 第 162 期

METALLURGICAL POWER

45

图 1 2×360m2 烧结余热发电烟气回收和利用工艺流程图

国内已普遍采用的有以下几种热力循环系统:单压 容器后进入排污降温池。锅炉给水操作间设置一套

系统、闪蒸系统、双压系统。根据烧结工艺实际情况, 磷酸盐加药装置,及一套取样冷却装置,保证炉水水

烧结机机尾余热锅炉的热力工艺系统采用单压系 质在合格范围内。

统。在保障烧结机电除尘、主抽风机安全运行的前提 3 主要设计技术原则和技术特点

下,尽量降低进入电除尘的烟气温度,实现机尾余热 利用效率最大化,同时减少主抽风机的电耗。经与烧 结工艺交流,进入烧结机电除尘入口温度初步定为 115~120 ℃,若温度偏低,可通过余热锅炉烟气旁通 阀进行调节。为保证进入烧结机电除尘入口温度,要 求对现有烧结机主抽风机前的所有烟道和烧结机风 箱等全部保温及密封处理,并保证保温和密封效果。

[参 考 文 献] [1]卢红军,戚云峰。烧结余热的基本特点及对烧结余热发电的影响 [J].烧结球团,2008,33(1):35-38. [2]陆萍,烧结低温烟气余热发电技术应用分析[J].现代冶金,2009(1). [3]常连生.电除尘器中影响烟气露点的因素[J].环境工程,1998,(4).

收稿日期:2013-03-13 作者简介:杨继锐(1984-),男,2008 年毕业于兰州理工大学热能与 动力工程专业,大学本科,助理工程师,现从事热力发电系统技术工 作。

6 结语

综上所述,烧结机机尾余热发电在烧结余热利 用上占有重要地位,作为烧结环冷机余热发电的重 要补充,与单纯烧结环冷机余热发电相比,二者的 有机结合将更加充分地利用烧结余热,将烧结生产

能耗降到最低点,为企业带来巨大经济效益的同 时,为社会带来较大的环保效益。邯钢新区通过对 烧结机机尾余热回收利用,拓展了烧结工序余热利 用途径、提高了烧结工序余热利用率、降低了烧结 工序能耗,并为公司创造了巨大效益,为企业的可 持续发展、打造绿色企业打下了坚实的基础。