铝锭进料标准

铝型材进料检验标准

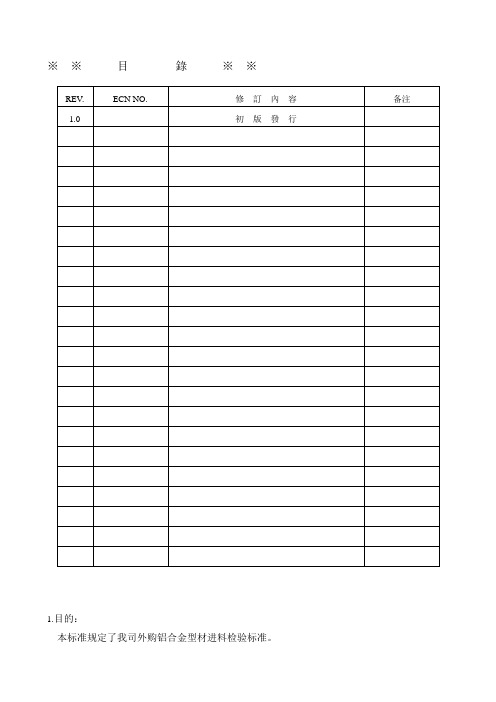

铝型材进料检验标准————————————————————————————————作者: ————————————————————————————————日期:ﻩ※※目錄※※REV. ECN NO. 修訂內容备注1.0 初版發行1.目的:本标准规定了我司外购铝合金型材进料检验标准。

2.范围:适用于我司所外购的铝合金型材进料检验规则等标准。

3.参考或引用标准:GB 5237.1-20044.定义:4.1基材:基材是指表面未经处理的铝合金型材。

4.2装饰面:指铝型材加工成成品之后,消费者可以看见的表面;或为产品喷涂面,外观A级面。

5.要求:产品的牌号,状态应符合下表规定。

表1合金牌号供应状态6061T46.2化学成分:型材的化学成分应符合GB/T 3190-1996的规定。

6.3尺寸允许偏差:6.3.1型材横截面尺寸允许偏差详见图纸中,其尺寸公差要求或其技术规范。

图1表26.3.2平面间隙允许偏差:把直尺横放在型材平面上,如下图2所示。

型材平面与直尺之间的间隙应≤80×0.4%=0.32mm。

图26.3.3型材的弯曲度:型材的弯曲是将型材放在平台上,借自重使弯曲达到稳定时,沿型材长度方向测量得的型材底面与平台的最大间隙(H),如下图3,下表3所示。

图中L为型材全长。

(交货最好为1.6m±15mm)。

图3表3-检验合格标准表型材长度L(M) 合格标准值H(mm)3.2 ≤1.61.6 ≤1.06.3.4型材的扭拧度:扭拧度的测量方法是:将型材放在平台上,借自身之重达到稳定时,沿型材的长度方向,测量型材底面与平台之间的最大距离N。

如下图4所示,从N值中扣除该处的弯曲值即为扭拧度。

检验标准详见下表4。

图4型材长度L(M) 合格标准值N(mm)3.2≤2.81.6 ≤2.0表46.3.5型材长度允许公差:型材长度小于6M时,允许偏差为+/-15MM;6.3.6型材端头切斜度允许偏差:型材端头切斜度不应超过2°。

原材料铝锭检验规范

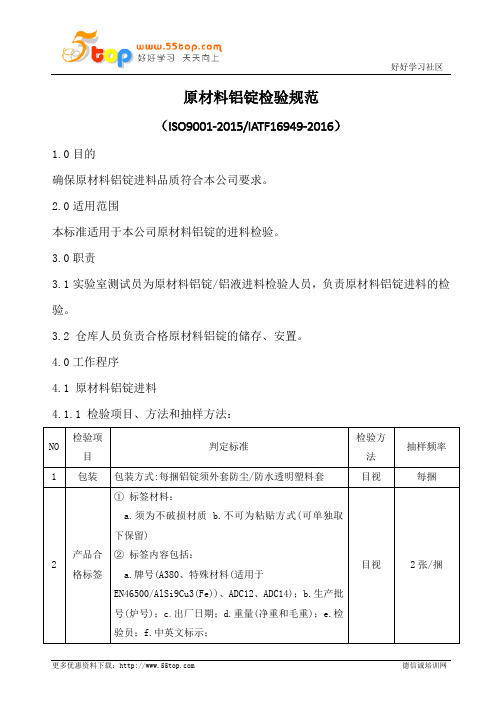

原材料铝锭检验规范(ISO9001-2015/IATF16949-2016)1.0目的确保原材料铝锭进料品质符合本公司要求。

2.0适用范围本标准适用于本公司原材料铝锭的进料检验。

3.0职责3.1实验室测试员为原材料铝锭/铝液进料检验人员,负责原材料铝锭进料的检验。

3.2 仓库人员负责合格原材料铝锭的储存、安置。

4.0工作程序4.1 原材料铝锭进料4.1.1 检验项目、方法和抽样方法:NO 检验项目判定标准检验方法抽样频率1 包装包装方式:每捆铝锭须外套防尘/防水透明塑料套目视每捆2 产品合格标签①标签材料:a.须为不破损材质b.不可为粘贴方式(可单独取下保留)②标签内容包括:a.牌号(A380、特殊材料(适用于EN46500/AlSi9Cu3(Fe))、ADC12、ADC14);b.生产批号(炉号);c.出厂日期;d.重量(净重和毛重);e.检验员;f.中英文标示;目视2张/捆3 质量证明书每次送货应附有质量说明书,注明:①供方名称。

②产品名称和合金牌号。

③批号或炉号。

④成份检验证明。

⑤机械性能检验证明核对供应商质量证明1份/次4 化学成分随货附样块:1块/炉①每个试样激发3次后取平均值。

②化学成份按5.1.2要求。

光谱1块/炉(样块)1个/炉(本体)5 机械性能随货附金属型试棒:2根/炉①抗拉强度②屈服强度③延伸率④硬度拉伸机1根/炉号6 断口检验1/2锭长处断口应致密,不得有熔渣、非金属夹杂物及严重缩孔、缩裂,见5.1.5图目视1根/炉7 外观合金表面光亮清洁,不得有油污、非金属夹杂物等目视每次目视4.1.2 化学成分- 铝锭进料4.1.2.1 A380-铝锭进料,%化学元素Si Mg Cu Mn Fe Zn Ni Sn Pb Ti其它各项其它总和%Fe + 2*%Mn + 3*%Cr规范值8.20~9.300.19~0.283.3 ~3.890.5Max0.81~0.951.2Max0.5Max0.35Max0.3Max0.2Max0.1Max 0.5Max 1.8Max4.1.2.2 特殊材料(适用于EN46500/AlSi9Cu3(Fe)) -铝锭进料,%化学元素Si Mg Cu Mn Fe Zn Ni Sn Pb Ti Cr 其它各项其它总和%Fe + 2*%Mn +规范8.750.17 2.5~0.55 0.7- 1.1 0.50.10.30.20.10.050.25 1.8Max 4.1.2.3 ADC12-铝锭进料,%化学元素Si Mg Cu Mn Fe Zn Ni Sn Pb Ti 其它其它总和规范值9.6~120.3Max1.5 ~3.50.5Max0.6~0.91.0Max0.5Max0.20Ma0.20Ma0.30MaN/A N/A4.1.2.4 ADC14-铝锭进料,%化学Si Mg Cu Mn Fe Zn Ni Sn Pb Ti 其它其它规范值16.0~0.50~4.0~5.0 0.5 0.6~1.0 1.5Max 0.3 0.30Ma0.20Ma0.30Ma N/A N/A 4.1.2.5 YLXXX系列铝锭进料,%序号合金牌号合金代号化学成分(质量分数)/%Si Cu Mn Mg Fe Ni Ti Zn Pb Sn Al1 YZAlSi10MgYL1019.0~10.0≤0.6≤0.350.45~0.65≤1.0≤0.5―≤0.40≤0.10≤0.15余量2YZAlSi12 YL10210.0~13.0≤1.0≤0.35≤0.10≤1.0≤0.5―≤0.40≤0.10≤0.15余量3YZAlSi10 YL1048.0~10.5≤0.30.2~0.50.3~0.50.5~0.8≤0.1―≤0.30≤0.05≤0.01余量4 YZAlSi9Cu4YL1127.5~9.53.0~4.0≤0.5≤0.10≤1.0≤0.5―≤2.90≤0.10≤0.15余量5 YZAlSi11Cu3YL1139.5~11.52.0~3.0≤0.5≤0.10≤1.0≤0.3―≤2.90≤0.10―余量6 YZAlSi7Cu5MgYL11716.0~18.04.0~5.0≤0.50.59~0.70≤1.0≤0.1―≤1.40≤0.10―余量7 YZAlMg5Si1YL302≤0.35≤0.35≤0.357.60~8.60≤1.1≤0.15―≤0.15≤0.10≤0.15余量4.1.3 机械性能(参考)项目抗拉强度MPa 屈服强度MPa 延伸率% 布氏硬度HBA380 240-320 110-160 ≥2.5≥80特殊材料(适用于≥170≥110≥1 ≥80 EN46500/AlSi9Cu3(Fe))ADC12 160-220 110-160 ≥1.4 ≥70ADC14 135-200 130-190 ≥0.5 ≥70YL101 200 ― 2.0 ≥70YL102 220 ― 2.0 ≥60YL104 220 ― 2.0 ≥70YL112 320 ― 3.5 ≥85YL113 230 ― 1.0 ≥80YL117 220 ―<1.0 ―YL302 220 ― 2.0 ≥70 4.2 金相对比图片1. 金相图片倍数:100X~200X;2. 微观组织应均匀,无粗大相;3. 未变质及正常变质的区别类似于图(a)的为未变质处理;类似于图(b)的为正常变质处理。

成品铝锭标准

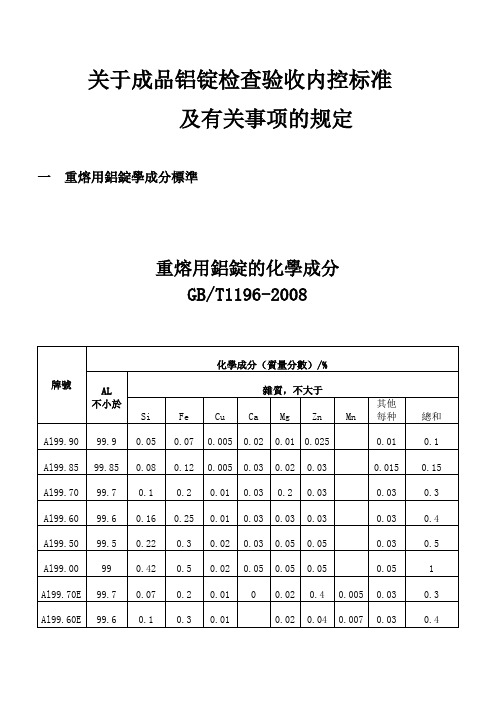

关于成品铝锭检查验收内控标准及有关事项的规定一重熔用鋁錠學成分標準重熔用鋁錠的化學成分GB/T1196-2008二質量内控標準根据《中华人民共和国国家标准》------“重熔用铝锭”检查标准(GB/T1196-2002)有关规定,结合公司的生产实际情况,为了生产自检判定和质保部门监督,保证合格成品顺利交验,特对成品铝锭生产检查、交验标准及其他事项作如下规定:一、外观1.成品铝锭应呈银白色,且表面整洁、光亮。

2.较严重的飞边(飞边小于5mm)、气孔(长大于50m mх宽大于mm)和标识不清楚(ERE半个字以上)视为不合格。

3.允许有轻微夹渣,但夹渣集中且直径大于20mm,或直径虽在10—20mm,但多于2处(包括2处)以上者均视为不合格品。

夹渣在10mm以下,经现场处理(用铁锤砸打)后方可视为合格品。

为打渣铝锭均视为不合格品。

4.每块铝锭的熔炼号都要清晰可辩,个别字号打印不清楚要补打清楚。

凡改号、批量熔炼号不清楚的铝锭视为不合格品。

5.每捆铝锭熔炼号要保持一致,铸造车间打捆时对每块铝锭熔炼号要核对;由于设备原因或特殊情况造成两种熔炼号码放在一捆时,所混熔炼号铝锭化验品位一致的可视为合格品,混号铝锭化学成份不一致或一捆铝锭中含两种以上熔炼号的视为不合格品。

6.机振高度在铝锭外缘不大于2mm,内侧高度不大于1mm,且明显振纹不多于5条。

因大渣不及时而造成的表面粗糙度或波纹阿大于2mm的铝锭均视为不合格品。

表面缩孔较大(大于长20m m X宽大于3mm)或中间有严重裂纹的铝锭视为不合格品。

7.铝锭所有外观质量由铸造车间打捆前自检控制,并保证做到合格铝锭交验。

二、重量1. 20KG铝锭单块重量国标GB/T1196-2002为20+2KG,整捆铝锭重量(),交库时重量不符合国标,均视为不合格品。

2. 25KG铝锭单块重量厂标为25+1.5KG(设计标准),整捆铝锭重量(1034-1210KG),交库时不符合厂标,均视为不合格品。

成品铝锭标准

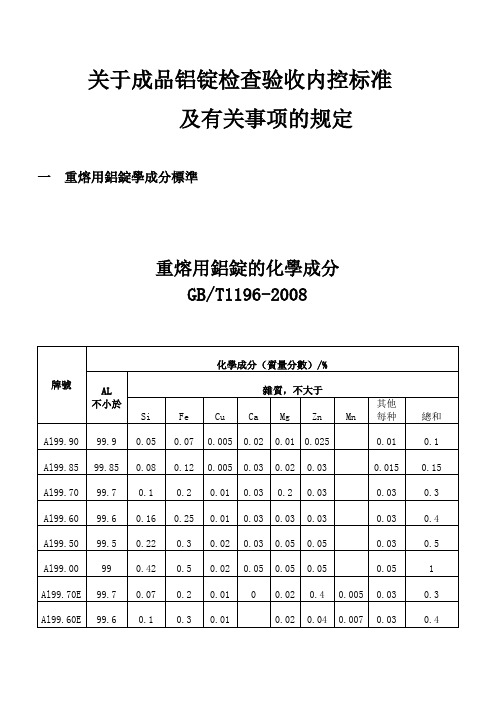

关于成品铝锭检查验收内控标准及有关事项的规定一重熔用鋁錠學成分標準重熔用鋁錠的化學成分GB/T1196-2008二質量内控標準根据《中华人民共和国国家标准》------“重熔用铝锭”检查标准(GB/T1196-2002)有关规定,结合公司的生产实际情况,为了生产自检判定和质保部门监督,保证合格成品顺利交验,特对成品铝锭生产检查、交验标准及其他事项作如下规定:一、外观1.成品铝锭应呈银白色,且表面整洁、光亮。

2.较严重的飞边(飞边小于5mm)、气孔(长大于50m mх宽大于mm)和标识不清楚(ERE半个字以上)视为不合格。

3.允许有轻微夹渣,但夹渣集中且直径大于20mm,或直径虽在10—20mm,但多于2处(包括2处)以上者均视为不合格品。

夹渣在10mm以下,经现场处理(用铁锤砸打)后方可视为合格品。

为打渣铝锭均视为不合格品。

4.每块铝锭的熔炼号都要清晰可辩,个别字号打印不清楚要补打清楚。

凡改号、批量熔炼号不清楚的铝锭视为不合格品。

5.每捆铝锭熔炼号要保持一致,铸造车间打捆时对每块铝锭熔炼号要核对;由于设备原因或特殊情况造成两种熔炼号码放在一捆时,所混熔炼号铝锭化验品位一致的可视为合格品,混号铝锭化学成份不一致或一捆铝锭中含两种以上熔炼号的视为不合格品。

6.机振高度在铝锭外缘不大于2mm,内侧高度不大于1mm,且明显振纹不多于5条。

因大渣不及时而造成的表面粗糙度或波纹阿大于2mm的铝锭均视为不合格品。

表面缩孔较大(大于长20m m X宽大于3mm)或中间有严重裂纹的铝锭视为不合格品。

7.铝锭所有外观质量由铸造车间打捆前自检控制,并保证做到合格铝锭交验。

二、重量1. 20KG铝锭单块重量国标GB/T1196-2002为20+2KG,整捆铝锭重量(),交库时重量不符合国标,均视为不合格品。

2. 25KG铝锭单块重量厂标为25+1.5KG(设计标准),整捆铝锭重量(1034-1210KG),交库时不符合厂标,均视为不合格品。

铝材及金属件来料检验标准

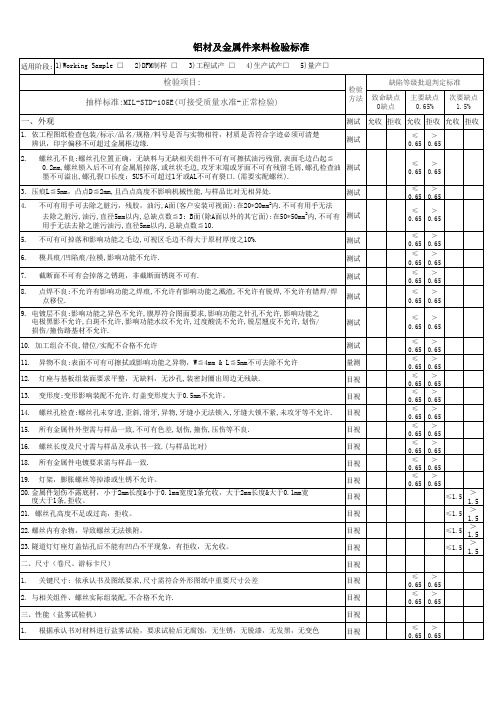

适用阶段:测试允收拒收允收拒收允收拒收测试≤0.65>0.65测试≤0.65>0.65测试≤0.65>0.65测试≤0.65>0.65测试≤0.65>0.65测试≤0.65>0.65测试≤0.65>0.65测试≤0.65>0.65测试≤0.65>0.65测试≤0.65>0.65量测≤0.65>0.65目视≤0.65>0.65目视≤0.65>0.65目视≤0.65>0.65目视≤0.65>0.65目视≤0.65>0.65目视≤0.65>0.65目视≤0.65>0.65目视≤1.5>1.5目视≤1.5>1.5目视≤1.5>1.5目视≤1.5>1.5目视目视≤0.65>0.65目视≤0.65>0.65目视目视≤0.65>0.651)Working Sample □ 2)DFM制样 □ 3)工程试产 □ 4)生产试产□ 5)量产□检验项目:缺陷等级批退判定标准抽样标准:MIL-STD-105E(可接受质量水准-正常检验)致命缺点0缺点主要缺点0.65%次要缺点1.5%一、外观1. 依工程图纸检查包装/标示/品名/规格/料号是否与实物相符,材质是否符合字迹必须可清楚 辨识,印字偏移不可超过金属框边缘.2. 螺丝孔不良:螺丝孔位置正确,无缺料与无缺相关组件不可有可擦拭油污残留,表面毛边凸起≦0.2mm,螺丝锁入后不可有金属屑掉落,或丝状毛边,攻牙末端或牙面不可有残留毛屑,螺孔检查油 墨不可溢出,螺孔裂口长度:SUS不可超过1牙或AL不可有裂口.(需要实配螺丝).3.压痕L≦5mm,凸点D≦2mm,且凸点高度不影响机械性能,与样品比对无相异处.4. 不可有用手可去除之脏污,残胶,油污,A面(客户安装可视面):在20*20mm 2内.不可有用手无法去除之脏污,油污,直径5mm以内,总缺点数≦3; B面(除A面以外的其它面):在50*50mm 2内,不可有 用手无法去除之脏污油污,直径5mm以内,总缺点数≦10.5. 不可有可掉落和影响功能之毛边,可视区毛边不得大于原材厚度之10%.6. 模具痕/凹陷痕/拉模,影响功能不允许.7. 截断面不可有会掉落之锈斑,非截断面锈斑不可有.8. 点焊不良:不允许有影响功能之焊痕,不允许有影响功能之溅渣,不允许有脱焊,不允许有错焊/焊 点移位.9. 电镀层不良:影响功能之异色不允许,膜厚符合图面要求,影响功能之针孔不允许,影响功能之 电极黑影不允许,白斑不允许,影响功能水纹不允许,过度酸洗不允许,脱层翘皮不允许,划伤/ 损伤/撞伤路基材不允许.10. 加工组合不良,错位/实配不合格不允许11. 异物不良:表面不可有可擦拭或影响功能之异物,W≦4mm & L≦5mm不可去除不允许23.隧道灯灯座灯盖钻孔后不能有凹凸不平现象,有拒收,无允收。

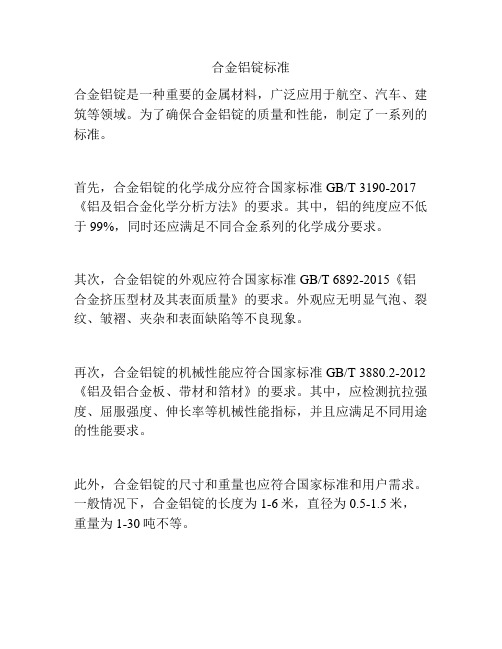

合金铝锭标准

合金铝锭标准

合金铝锭是一种重要的金属材料,广泛应用于航空、汽车、建筑等领域。

为了确保合金铝锭的质量和性能,制定了一系列的标准。

首先,合金铝锭的化学成分应符合国家标准GB/T 3190-2017《铝及铝合金化学分析方法》的要求。

其中,铝的纯度应不低于99%,同时还应满足不同合金系列的化学成分要求。

其次,合金铝锭的外观应符合国家标准GB/T 6892-2015《铝合金挤压型材及其表面质量》的要求。

外观应无明显气泡、裂纹、皱褶、夹杂和表面缺陷等不良现象。

再次,合金铝锭的机械性能应符合国家标准GB/T 3880.2-2012《铝及铝合金板、带材和箔材》的要求。

其中,应检测抗拉强度、屈服强度、伸长率等机械性能指标,并且应满足不同用途的性能要求。

此外,合金铝锭的尺寸和重量也应符合国家标准和用户需求。

一般情况下,合金铝锭的长度为1-6米,直径为0.5-1.5米,重量为1-30吨不等。

总之,合金铝锭的标准是多方面的,需要从化学成分、外观、机械性能和尺寸等方面进行检测和控制。

只有符合标准的合金铝锭才能保证在各个领域得到良好的应用效果。

铝材进料检验规范01

文件編號WI-QA-00002文件版次

A2

Page 1 of2

1.目的:为了使公司规范化作业

2.范围:铝材原材料进料检验

3.内容:抽样标准判定标准

CR=0CR

MAJ Min

卷尺√卷尺√卡尺√卡尺√

分厘卡√

变形高度尺√油污

目视/手触√污渍/色差目视/手触/样板比对√

氧化目视

√伤痕【线状】

长度L (mm )不计≤10≤20不计

【点状】

外 观

φ>2

任两点距离>3cm

1<φ≤210<φ≤0.540.5<φ≤1φ=(L+W)/2 (mm)

面积<15*15CM²允收

数量(点)

其它2

≤0.31>0.3

距离产品30CM处目视无明显异常——判定OK

用手触摸无明显毛刺感——判定OK ≤0.1无视

≤0.2最宽处宽度W(mm)

面积<15*15CM ²允收数量其它

平整度≤0.4MM

不允许

1.距离产品30CM处目视无明显异常.

2.用手触摸无明显手感.

不允许

备注尺寸每批检5PCS,记录3PCS.MAJ=0.65

Min=1.0

2两条距离>3cm

任两点距离>3cm xxxxx有限公司製定日期检验项目

检验要求

检验工具

缺陷判定

鋁 材 進 料 檢 驗 規 範

文件頁次

MIL-STD-105E(II级单次抽样)

尺 寸

板材长度+0.3/-0(mm) 板材宽度+0.1/-0.1(mm)

卷材宽度+0/-0.10(mm) 厚度+0/-0.05(mm)

毛边不可超过原材料厚度的3%。

铝型材进料检验标准

※※目錄※※1.目的:本标准规定了我司外购铝合金型材进料检验标准。

2.范围:适用于我司所外购的铝合金型材进料检验规则等标准。

3.参考或引用标准:GB 5237.1-20044.定义:4.1基材:基材是指表面未经处理的铝合金型材。

4.2装饰面:指铝型材加工成成品之后,消费者可以看见的表面;或为产品喷涂面,外观A级面。

5.要求:产品的牌号,状态应符合下表规定。

表1合金牌号供应状态6061T46.2化学成分:型材的化学成分应符合GB/T 3190-1996的规定。

6.3尺寸允许偏差:6.3.1型材横截面尺寸允许偏差详见图纸中,其尺寸公差要求或其技术规范。

图1 表26.3.2平面间隙允许偏差:把直尺横放在型材平面上,如下图2所示。

型材平面与直尺之间的间隙应≤80×0.4%=0.32mm。

图26.3.3型材的弯曲度:型材的弯曲是将型材放在平台上,借自重使弯曲达到稳定时,沿型材长度方向测量得的型材底面与平台的最大间隙(H),如下图3,下表3所示。

图中L为型材全长。

(交货最好为1.6m±15mm)。

图3表3-检验合格标准表型材长度L(M)合格标准值H(mm)3.2 ≤1.61.6 ≤1.06.3.4型材的扭拧度:扭拧度的测量方法是:将型材放在平台上,借自身之重达到稳定时,沿型材的长度方向,测量型材底面与平台之间的最大距离N。

如下图4所示,从N值中扣除该处的弯曲值即为扭拧度。

检验标准详见下表4。

图4型材长度L(M)合格标准值N(mm)3.2 ≤2.81.6 ≤2.0表46.3.5型材长度允许公差:型材长度小于6M时,允许偏差为+/-15MM;6.3.6型材端头切斜度允许偏差:型材端头切斜度不应超过2°。

6.3.7型材化学成分:型材的化学成分应符合BG/T 3190-1996的规定。

6.3.8型材的外观质量:应用正常视力,在自然散射光条件下检查,不使用放大镜。

7.铝型材外观检验规则标准7.1铝型材坯料或表面氧化处理后表面检验在适应的自然光线下目测,目测距离为45±5cm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

7.5—9.5

16—18

9.0--10.0

铁Fe

0.60—0.9

铜Cu

1.5—2.5

镁Mg

小于0.35

锌Zn

小于1.0

锰Mn 镍Ni 铅Pb

小于0.5 小于0.5 小于0.1

镉Cd 锡Sn

小于0.01

钛Ti

喷漆颜色

无

*抗拉强度(浇 铸)

≥200N/mm²

*延伸率(浇 铸)

略图:

≥1.5%

0.60—0.9 2.6—2.8 小于0.30 小于1.0 小于0.5 小于0.5 小于0.1 小于0.01

拉力试验机

1条/炉号

11

环保(ROHS)

参照《危害物质含量管理标准》之铝合金 ROHS分析仪

1条/炉号

12

样本保存

每炉号铝块样本与拉力测试棒及供应商提供 样本同时保存(需注明炉号及日期)

目视

1次/批

备注:1.Pb和Cd成份超标时,退货处理。 2. ADC12成份RS内控标准用于进料铝锭检测;ADC12成份JIS/ASTM标准用于压铸生产过程铝锭及外发压铸产品进料检测。

图示区域不可有砂眼 符合相对应牌号成份标准(需与客户提供的

成份含量对比)

测量方式

目视 目视 目视 目视 目视 目视 目视

光谱仪

单位:mm 检查频率

5条/扎 全检 全检 全检 10条/炉号 全检 1条/炉号

1条/炉号

9

*抗拉强度(浇铸)

(见上述表格)

拉力试验机

1条/炉号

10

*延伸率(浇铸)

(见上述表格)

文件名称 产品名称

进料检验标准书 铝锭

文件编号

版本号/修改号

生效日期

页码

1/1

成份标准 ADC12成份

元素名称

RS内控标准:

ADC12成份 RS特殊标准 (固定轮)

ADC12成份 JIS标准:

A380成份RS 内控标准:

A380成份 ASTM标准:

ADC14成份标 准:

A360成份标准

硅Si

10.2—11.5 11.0—11.5 9.6—12.0 8.0—9.0

制定:

审核:

核准:

检测者

品管员 品管员 品管员 品管员 品管员 品管员 品管员

品管员

品管员 品管员 品管员

品管员

≥1.5%

≥2.0%

≥2.0%

≥0.5%

≥2.7%

此区域内不可有砂眼

项次

1 2 3 4 5 6 7

8

检测项目及名称

标记 RoHs标签

标签 喷漆颜色

外观 包装 横截面砂眼

成份

规格值

标记一致,不可有漏标记 查看是否清晰、完整(每扎一张) 炉号标签是否完整、清晰(每扎一张)

与相应牌号颜色要求一致 表面水纹一致,不可氧化及杂物 包装是否一致,有无过松包装情形

黄色

小于1.3 1.5—3.5 小于0.35 小于1.0 小于0.5 小于0.5 小于0.1 小于0.01

0.6—0.9 3.0—4.0 小于0.1 0.8—1.8 小于0.5 小于0.5 小于0.1 小于0.01 小于0.35 小于0.5

蓝色

小于1.3 3.0—4.0 小于0.1 小于3.0 小于0.5 小于0.5 小于0.1 小于0.01 小于0.35 小于0.5

小于1.3 4.0—5.0 0.5—0.65 小于1.5 小于0.5 小于0.3 小于0.1 小于0.01 小于0.6

小于1.3 小于0.6 0.40--0.60 小于0.50 小于0.35 小于0.50

小于0.15

绿色

黑色

≥200N/mm² ≥200N/mm² ≥200N/mm² ≥193N/ mm² ≥279N/ mm²