玻璃窑炉用能分析

对当前玻璃窑炉的几点看法

温及火焰 冲击严重 的部位应选用信得过厂家 的优质硅 砖 。优秀 的厂家生产设备完善 、工艺先进 、制造流程

严密 ,基本上可 以达到使用要求 ,秦皇 岛耀华 国投运 行 1年左右就是一个有力 的佐证 。这个样板窑 引进 了 3

24

上 ,如果 是石 油焦 粉 ,则应 考虑 蓄热 室格 子体 材质

2 设 计 质 量

中 国玻璃 行业 的发 展 只有9 年 历史 ( 皇 岛耀 0 秦

1 材 料 质 量

目前大部 分 窑炉 多半采 用 国产材质 配套 ,而且 从 窑型 上 已 向大型 窑炉 转 化 ( 0 /以上 ),已出 5 0t d

现 l 0 d 0t 以上 的趋 势 ,窑龄 也 向8 0 / 年发 展或 更长 目

玻璃 窑炉 是玻璃 厂 的主要 设备 ,投 资较 大 ,占

总投 资的 l 左 右 ,其 重要性 可想 而知 。 因此 ,窑 炉 / 3 在设计 、选 材 、施工 、使 用和 维护 时应 注意 以下几

个方面 :

法 国电熔砖 ,蓄热室 的镁砖 为德 国迪迪 尔材质 ,直到

停产放水 ,镁砖仍可拆下再利用 。

S m e0 pi i nso o n o n TheCur e a sFu n c r ntGl s r a e

采取 措施 。 目前 热修 的方 法很 多 ,新 兴 的 陶质焊 补

及 氧棒 切 割 、各处 钻孔 及 帮池壁 铁砖 、换 新 蓄热 室 格 子 体 、更 换 各 处 墙 体 、水 淬 法 放 水 、换 流 道唇 砖 、卡脖 吊墙 开度 调整 、小 炉各 部位 的热 换及 全部 更 新 等都 可 以利 用 人力 热修 解决 。所 以在 出现各类 问题 时 ,要及 时 与专业 的热态公 司 联系 ,共 同研 究

DB33_ 682-2012(2013复审)玻璃单位产品能耗限额及计算方法

4 能耗限额要求

4.1 玻璃单位产品综合能耗限额限定值 现有玻璃生产企业的玻璃单位产品综合能耗限额限定值应符合表1的规定。 表1 现有玻璃生产企业的玻璃单位产品综合能耗限额限定值

平板玻璃 太阳能压延玻璃 瓶罐玻璃 电光源玻璃

产品分类

普通平板玻璃 超薄平板玻璃 超薄平板玻璃 超薄平板玻璃 高档汽车挡风玻璃

ICS 27.010 F10

DB33

浙江省地方标准

DB 33/ 682—2012(2013)

代替 DB 33/ 682-2008

玻璃单位产品能耗限额及计算方法

The quota & calculation method of energy consumption perunit products for glass

现有玻璃生产企业应通过节能技术改造和加强节能管理达到表 3 玻璃单位产品能耗限额先进值。 表3 玻璃单位产品综合能耗限额先进值

产品分类

平板玻璃 太阳能压延玻璃 瓶罐玻璃

电光源玻璃

普通平板玻璃 超薄平板玻璃 超薄平板玻璃 超薄平板玻璃 高档汽车挡风玻璃 日产>300 吨/日 日产≤300 吨/日 高白料 普白料 有色料

≤395 kgce/t

≤430 kgce/t

≤800 kgce/万只

≤600 kgce/万只 ≤465 kgce/t ≤310 kgce/t ≤330 kgce/t

≤400 kgce/t ≤850 kgce/t ≤660 kgce/t

3

DB33/ 682—2012(2013) 4.3 玻璃单位产品综合能耗限额先进值

3 术语和定义

下列术语和定义适用本标准。 3.1

1

DB33/ 682—2012(2013)

二代浮法新型节能技术在玻璃熔窑应用实例

我国是玻璃生产大国,截至2021年9月中旬,我国浮法玻璃熔窑共计305座,在产265座,日熔化量174925吨,占全世界浮法玻璃在产产能58%;超白压延玻璃熔窑66座,日熔化量40210吨,占全世界超白压延玻璃在产产能90%。

而玻璃企业是能耗大户,燃料成本占玻璃生产总成本的40%。

在3060碳达峰、碳中和“双碳战略”以及“十四五”能耗总量控制、能耗强度控制“双控目标”国家政策的高压态势下,玻璃行业迫切需要节能新材料和节能新技术,来进一步降低燃料消耗并减少污染排放,同时降低运行成本、提高玻璃企业的产品竞争力。

中建材蚌埠玻璃工业设计研究院(以下简称“中建材蚌埠院”)在熔窑节能领域做了大量研发工作,并取得了卓有成效的创新成果。

其中,玻璃熔窑用红外高辐射节能涂料(以下简称“红外节能涂料”)与二代新型保温节能技术,作为玻璃熔窑节能新材料和节能新技术,被评为“二代浮法玻璃技术与装备优秀创新成果”,成为二代浮法玻璃熔窑标志性节能创新成果和设计标配。

01节能原理1.1 红外高辐射节能涂料的节能原理随着玻璃生产工艺的改进和节能技术水平的提升,我国普白玻璃单耗大约在1300~1550 Kcal/kg玻璃液,熔窑热吸收效率在42%~50%,平均热效率在46%左右。

这与国外工业炉的平均热效率均在50%以上存在一定的差距[1]。

那么,如何才能提高窑炉的热效率呢?众所周知,高温环境下炉膛内部的热量传递以辐射为主,辐射传热所传递的能量占总能量的80%以上。

而一般耐火材料(如优质硅砖)高温下的发射率只有0.4左右[2](如图1所示)。

因此,提高炉膛内表面的发射率,就可以提高熔窑的热吸收效率。

图1 玻璃熔窑内部耐火材料传热示意图中建材蚌埠院研发的“玻璃熔窑用红外高辐射节能涂料”,正是这样一种高发射率的功能性涂料。

将它涂覆在玻璃熔窑内表面,可以将高温下(1600℃)熔窑内表面的发射率从0.4提高到0.9以上。

也就是说,可以将窑炉内表面辐射传热效率提高一倍以上。

玻璃窑炉结构及窑炉用耐火材料性能

热空气混合、组织燃烧的装置;而燃料为天燃气 时,小炉还起到预热空气进入或窑内废气排出的 通道;由小炉碹、小炉墙及小炉底围成的通道, 使用温度1400~1600℃: 1)小炉碹与墙(砖厚200mm),其使用条件为粉 料的飞散及高温的温度变化,宜采用AZS33#锆刚 玉砖; 2)小炉底(上层铺面砖75mm,中间锆质隔离层 5mm,下层粘土砖114mm),其使用条件为粉料 的飞散及高温的温度变化,其中上层铺面砖材质 为AZS33#锆刚玉砖。

熔化部大碹

熔化部胸墙

澄清部大碹 熔化部胸墙

L吊墙

熔化部池壁

澄清部池壁

后山墙

3、熔制部分:工作部(横通路)是

什么结构和材质?

• 冷却部是熔化好的玻璃液进一步均化和冷

却的部位,供给下一道成型工序提供纯净、 透明、均匀且温度稳定的玻璃液;

• 其上部空间之胸墙可预留操作孔或排气调

节温度;

• 冷却部分为上部空间与窑池两部分,使用

用条件有高温碱蒸气和炽热的火焰气体,一般均采用材 质:优质硅砖(有的熔化区为进口优质硅砖,澄清区为 国产优质硅砖);

---熔化区胸墙(砖厚320 mm):包括挂钩砖及下间隙砖

(砖厚230 mm),其使用条件有粉料的飞散和碹顶熔 融后的流下物及炽热的火焰气体,所以,宜采用 AZS33#锆刚玉砖;澄清区胸墙(砖厚380mm),其使 用条件无熔化区不利因素,因此采用优质硅砖即可,这 样配套使用节约投资;

---4)排烟供气:主烟道、支烟道、助燃风管 道;

以上 3)、4)条款因时间有限,本次不多 介绍。

1.熔制部分:加料口一般是什么结 构和材质?

• 加料口也即投料口,是由投料池和上部挡墙(L

玻璃窑炉热工性能分析考核试卷

答案:

2.玻璃窑炉的热损失主要包括_______、_______和_______三种类型。

答案:

3.通常情况下,玻璃窑炉的热效率在_______左右。

答案:

4.提高玻璃窑炉热效率的关键是_______和_______。

答案:

5.玻璃窑炉的燃烧效率受到_______、_______和_______等因素的影响。

A.热效率

B.燃烧效率

C.热负荷

D.燃料消耗量

17.以下哪种燃料在玻璃窑炉中使用时,环境污染最小?()

A.煤粉

B.重油

C.天然气

D.生物质能

18.以下哪种因素会影响玻璃窑炉的燃烧效率?()

A.燃料种类

B.燃烧设备

C.窑炉结构

D.所有以上选项

19.以下哪种方法可以降低玻璃窑炉的热损失率?()

A.减少保温材料厚度

A.天然气

B.煤粉

C.重油

D.电力

5.玻璃窑炉的燃烧效率受到哪些因素的影响?()

A.燃料性质

B.燃烧设备

C.窑炉结构

D.操作人员技能

6.以下哪些是玻璃窑炉的主要结构形式?()

A.隧道窑

B.棚式窑

C.沸腾窑

D.水平窑

7.以下哪些措施可以提高玻璃窑炉的热效率?()

A.减少窑炉内气氛

B.提高热负荷

C.优化燃料燃烧过程

A.燃料与空气的混合比

B.燃烧温度

C.窑炉内气氛

D.燃料的物理状态

17.玻璃窑炉的热效率可以通过以下哪些方式提高?()

A.改善燃烧条件

B.增加窑炉的保温性能

C.优化窑炉操作流程

玻璃窑炉保温节能理论计算及实际节能的统计

玻璃窑炉保温节能理论计算及实际节能的统计玻璃窑炉是玻璃生产过程中的重要设备之一,其保温节能对整个生产过程的能源消耗及生产效率有着重要的影响。

本文将从理论计算和实际统计两个方面探讨玻璃窑炉保温节能的相关问题。

首先,通过理论计算可以评估玻璃窑炉保温节能的潜力。

玻璃窑炉的保温性能可以通过计算其热损失来评估。

保温材料的热导率、保温层厚度、炉壁的表面积等因素会影响玻璃窑炉的热损失。

根据热力学原理,热损失可以通过以下公式计算得出:Q=U×A×ΔT其中,Q是热损失,U是玻璃窑炉的整体热传导系数,A是炉壁的表面积,ΔT是保温区内外的温差。

通过计算热损失可以评估玻璃窑炉对于能源的消耗,并找到改善保温性能的途径。

除了理论计算外,实际的统计数据也是评估玻璃窑炉保温节能效果的重要依据。

玻璃窑炉的保温节能效果可以通过对生产过程中的能源消耗进行统计来评估。

通过监测玻璃窑炉的电力、燃气等能源消耗情况,可以了解到保温节能措施的实际效果。

同时,还可以通过对比不同保温措施下的能源消耗数据,来评估各种措施的节能效果。

在实际统计中,也需要考虑其他因素的影响。

比如,生产工艺的变化、原料质量的差异等因素都可能对玻璃窑炉的能源消耗产生影响。

因此,在统计过程中要尽量排除这些不确定因素的干扰,以获得准确的节能效果评估。

作为玻璃生产过程中的重要设备,玻璃窑炉的保温节能是一个复杂的问题,涉及多个因素。

理论计算和实际统计都是评估节能效果的重要手段。

通过理论计算可以确定保温性能的潜力和改进方向,而实际统计则可以验证节能效果的实际情况。

只有通过综合运用这两种方法,才能全面、准确地评估和改善玻璃窑炉的保温节能效果。

我国玻璃窑炉能耗限额指导指标

我国玻璃窑炉能耗限额指导指标2011 年05 月01 日中国节能协会玻璃窑炉专业委员会中节协玻窑委(2008)第05号我国玻璃窑炉能耗限额指导指标各玻璃企事业单位:我国“十一五”发展规划中对各行业节能、降耗、环境保护的要求。

为贯彻和落实“十一五”规划中对玻璃行业提出节能(GDP)20%的目标,中国节能协会玻璃窑炉专业委员会对我国日用玻璃类、仪器玻璃类、平板玻璃类、药用玻璃类、中碱玻璃球类五大类玻璃熔制的能耗情况,进行了两年多时间的广泛调研和征集意见,制定的“我国玻璃窑炉能耗限额指导指标(建议)”,經2007年桂林全国玻璃工业节能技术交流大会讨论原则通过,现将修改定稿的“我国玻璃窑炉能耗限额指导指标”印发给你们,以期规范玻璃行业窑炉的用能和节能。

各有关单位应采取有效节能措施,使自已单位的能耗达到或优于此“指标”。

各级有关部门可参照“我国玻璃窑炉能耗限额指导指标”,以指导玻璃行业的节能工作。

本文:报送国冢发改委能源办公室、国冢能源研究所、各省市发改委节能办公室。

抄送各玻璃企事业单位。

中国节能协会玻璃窑炉专业委员会2008年4月10日各种玻璃熔制的能耗限额指导指标:一、日用玻璃类:1、瓶罐玻璃类:A)、高白料:(Fe2O3含量≤0.05~0.06%)(1)燃油玻璃窑炉炉(含燃天燃气炉) :每㎏玻璃液能耗≦7.3MJ(2)燃发生炉煤气的玻璃窑炉:每㎏玻璃液能耗≦9.1MJ(约为2170Kcal,或0.31㎏标准煤)B)、普白料:(1)燃油炉(含燃天燃气炉) :每㎏玻璃液能耗≦ 5.9MJ(约为1400Kcal,或0.20㎏标准煤)(2)燃发生炉煤气的玻璃窑炉:每㎏玻璃液能耗≦7.6MJ(约为1820Kcal,或0.26㎏标准煤)C)、颜色料(棕色、翠綠色):(1)燃油炉(含燃天燃气炉) :每㎏玻璃液能耗≦ 5.3MJ(约为1260Kcal,或0.18㎏标准煤)(2)燃发生炉煤气的玻璃窑炉:每㎏玻璃液能耗≦7.3MJ(约为1750Kcal,或0.25㎏标准煤)D)、其它普通钠钙料:每㎏玻璃液能耗≦8.2MJ(约为1960Kcal,或0.28㎏标准煤)2、器皿玻璃类:A)、机吹制器皿类:每㎏玻璃液能耗≦9.4MJ(约为2240Kcal,或0.32㎏标准煤)B)、机压制器皿类:每㎏玻璃液能耗≦8.2MJ(约为1960Kcal,或0.28㎏标准煤)3、保温瓶、电光源玻璃类:A)、常规保温瓶类(5磅、8磅瓶):每㎏玻璃液能耗≦10.3MJ (约为2450Kcal,或0.35㎏标准煤)B)、异形保温瓶类:每㎏玻璃液能耗≦10.8MJC)、电光源玻璃类:每㎏玻璃液能耗≦11.1MJ(约为2660Kcal,或0.38㎏标准煤)二、仪器玻璃类:1)、高硼硅玻璃(高耐热玻璃) :A)、10T/d以上全电熔池炉:每㎏玻璃液能耗≦ 4.7MJ(约为1.3Kwh/㎏公斤玻璃液)B)、10T/d以下全电熔池炉:每㎏玻璃液能耗≦ 5.6MJ(约为1.5Kwh/㎏公斤玻璃液)2)、中性硼硅仪器玻璃(一般仪器)火焰炉:每㎏玻璃液能耗≦13.2MJ (约为3150Kcal,或0.45㎏标准煤)单耗指标≦450㎏标准煤/T玻璃液三、平板玻璃类:1)500吨级以上玻璃窑炉:每㎏玻璃液能耗≦7.3MJ(约为1750Kcal,或0.25㎏标准煤)2) 500吨级以下玻璃窑炉:每㎏玻璃液能耗≦7.9MJ(约为1890Kcal,或0.27㎏标准煤)四、药用玻璃类:1)中性硼硅安瓶玻璃:每㎏玻璃液能耗≦13.2MJ(约为3150Kcal,或0.45㎏标准煤)2)其它玻璃:每㎏玻璃液能耗≦10.3MJ(约为2450Kcal,或0.25㎏标准煤)五、中碱玻璃球类:每㎏玻璃液能耗≦8.8MJ(约为2100Kcal,或0.30㎏标准煤)——————————附注一:能源折算1、名称代号:MJ (兆焦;106焦耳)。

全氧燃烧玻璃窑炉的寿命浅析

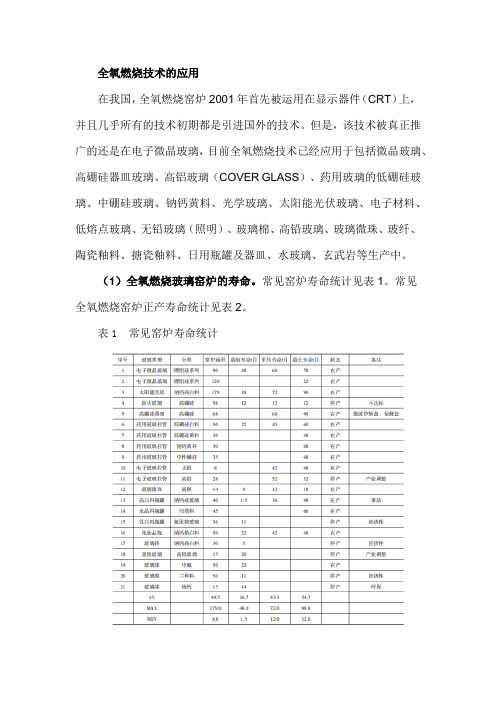

全氧燃烧技术的应用在我国,全氧燃烧窑炉2001年首先被运用在显示器件(CRT)上,并且几乎所有的技术初期都是引进国外的技术。

但是,该技术被真正推广的还是在电子微晶玻璃,目前全氧燃烧技术已经应用于包括微晶玻璃、高硼硅器皿玻璃、高铝玻璃(COVER GLASS)、药用玻璃的低硼硅玻璃、中硼硅玻璃、钠钙黄料、光学玻璃、太阳能光伏玻璃、电子材料、低熔点玻璃、无铅玻璃(照明)、玻璃棉、高铅玻璃、玻璃微珠、玻纤、陶瓷釉料、搪瓷釉料、日用瓶罐及器皿、水玻璃、玄武岩等生产中。

(1)全氧燃烧玻璃窑炉的寿命。

常见窑炉寿命统计见表1。

常见全氧燃烧窑炉正产寿命统计见表2。

表1 常见窑炉寿命统计表2 常见全氧燃烧窑炉正产寿命(2)影响窑炉寿命的主要因素。

设计。

一个好的设计是项目成功的一半。

窑炉设计是一个系统工程,牵涉到力学计算、热工计算、流体力学、耐火材料、材料力学、热工仪表等诸多学科,随着环保政策的不断加码,对尾气处理方面提出了更高的要求,要求设计单位在环保方面也应有自己完整的体系。

一个完整的设计应该包括:工艺布置、窑炉尺寸、能量分配、火焰空间、长宽比、液流和气流速度、耐火材料的尺寸及品种数量、钢结构的设计、控制系(DCS)、燃烧设备的设计与选型、电器部分的选型、工艺控制点、工艺调整预案、窑炉的砌筑、安装、烤窑、热保、环保系统,以及前期项目立项、可行性报告、环评、安评的相关技术支持,后期的技术支持及跟进,工艺优化等。

材料的选择。

耐火材料的选择是一个系统化的工作,设计单位需要熟知各种耐火材料的特性,根据窑炉生产产品的特点选用不同材质的耐材;根据客户及产品的特点,选用不同生产厂家的产品,这需要考虑供应商的质量控制水平、价格等因素。

鉴于全氧燃烧玻璃窑炉的空间温度、熔化率、烟气中水蒸气浓度方面有别于传统的空气助燃窑炉,电熔材料的选择应以正规厂家为主。

其关键部位,如流液洞、鼓泡、电极砖、加料口拐角、泄料砖、大碹等部位应重点考虑。