第一章 机械加工基础知识

机械加工介绍(中英文对照)

机械加工介绍(中英文对照)第一章 1 LathesLathes are machine tools designed primarily to do turning, facing and boring, Very little turning is done on other types of machine tools, and none can do it with equal facility. Because lathes also can do drilling and reaming, their versatility permits several operations to be done with a single setup of the work piece. Consequently, more lathes of various types are used in manufacturing than any other machine tool.1.车床车床主要是为了进行车外圆、车端面和镗孔等项工作而设计的机床。

车削很少在其他种类的机床上进行,而且任何一种其他机床都不能像车床那样方便地进行车削加工。

由于车床还可以用来钻孔和铰孔,车床的多功能性可以使工件在一次安装中完成几种加工。

因此,在生产中使用的各种车床比任何其他种类的机床都多。

The essential components of a lathe are the bed, headstock assembly, tailstock assembly, and the leads crew and feed rod.车床的基本部件有:床身、主轴箱组件、尾座组件、溜板组件、丝杠和光杠。

The bed is the backbone of a lathe. It usually is made of well normalized or aged gray or nodular cast iron and provides s heavy, rigid frame on which all the other basic components are mounted. Two sets of parallel, longitudinal ways, inner and outer, are contained on the bed, usually on the upper side. Some makers use an inverted V-shape for all four ways, whereas others utilize one inverted V and one flat way in one or both sets, They are precision-machined to assure accuracy of alignment. On most modern lathes the way are surface-hardened to resist wear and abrasion, but precaution should be taken in operating a lathe to assure that the ways are not damaged. Any inaccuracy in them usually means that the accuracy of the entire lathe is destroyed.床身是车床的基础件。

机械加工课件

种

类

抗弯 热硬性 硬度 工艺性 强度 用 HRC 能 ℃ GPa

6065 6065 6370 8993 9195

途

碳素工具钢

合金工具钢 高速钢 硬质合金 陶瓷材料

2.16

2.35 1.94.4 1.02.2 0.40.9

200-250

300-400 600-700 8001000 11001200

用扩孔钻对已经钻出或铸出、锻出的孔进行扩大和提 高精度的加工,称为扩孔。扩孔钻如下图所示。其结构与 麻花钻相似,但切削刃有34个,前端是平的,无横刃, 螺旋槽较浅,钻头刚度好。扩孔余量小,切削比较平稳, 所以扩孔精度比钻孔高。其尺寸公差等级可达 IT10IT9 , 表面粗糙度Ra值可达6.33.2m。扩孔可作为终加工,也 可作为铰孔前的预加工。

零件的表面粗糙度对机器零件的性能和使用寿命影响较大,主 要有以下几个方面: 1)零件表面粗糙,将使接触面积减小,单位面积压力加大,接触 变形加大,磨擦阻力增大,磨损加快; 2) 表面粗糙度影响配合性质。对于间隙配合,表面粗糙易磨损, 造成间隙迅速加大;对于过盈配合,在装配时,可使微小凸峰 挤平,有效过盈量减少,使配合件强度降低; 3)零件表面粗糙,低谷处容易聚积腐蚀性物质,且不易清除,造 成表面腐蚀; 4)当零件承受载荷时,凹谷处易产生应力集中,以致产生裂纹而 造成零件断裂。

机械加工工艺过程的制定按三个步骤进行: 1、拟定加工工艺路线 分析研究零件图的各项内容及技术要 求拟定零件加工的加工方法、加工方案及 工艺路线。 2、安排好加工工序 (1)选择毛坯

4.2 机械加工工艺过程的制定

(2)安排好切削加工工序 ① 合理选择加工方案 ② 合理确定基准面 常见几类典型零件的加工,其基准选 择的常用方法有:

机械加工理论知识

28

2、影响机床部件刚度因素

连接表面接触变形 —— 其大小与接触面压强有关 零件表面摩擦力的影响 结合面间隙

组成件的实体刚度 —— 受力产生拉伸、压缩、弯曲变形;特别是薄弱件(楔 条、轴套等)影响较大 施力方向的影响,测试时只模拟Fy,实际上加工过程中,Fx,Fy,Fz同时作 用。

29

五、 减小受力变形对加工精度影响措施

16

3、夹紧力、重力、传动力和惯性力引起的加工误差

◆ 夹紧力影响

【例1】薄壁套夹紧变形 解决:加开口套

a) 薄壁套夹紧变形

b)

17

【例2】薄壁工件磨削 解决:加橡皮垫

薄壁工件磨削

18

17:09

19

17:09

20

17:09

21

17:09

22

◆ 重力影响

【例】龙门铣横梁

龙门铣横梁变形

解决:变形补偿

龙门铣横梁变形补偿

23

24

◆ 传动力与惯性力影响

z φ R Fc Fp l Y r a) Fcd

y误差) 周期性的力易会 引起强迫振动

Fcd y

Fcd

Fc O″ Fp rcd=Fcd / kc O′ Fc / kc r0

O O Fp / kc Y

A y

30

采用合理装夹和加工方式

支座零件不同安装方法

2、减小载荷及其变化

31

六、 工件残余应力引起的变形

1、内应力

定义: 外部作用力去除后工件内存留的应力 特点: 具有内应力的零件处于一种不稳定状态,它内部的组织有强烈的倾向要恢 复到一个稳定的没有应力的状态,即使在常温下,零件也会不断的缓慢地进行 这种变化,直到残余应力安全松弛为主,在这一过程中,零件将会翘曲变形, 原有的加工精度会逐渐丧失。 来源:冷、热加工。

机械加工的基础理论知识,平时都能遇到但你知道其中的真正含义吗

机械加工的基础理论知识,平时都能遇到但你知道其中的真正含义吗展开全文第一章切削加工常识第一节切削要素及其选择一、切削用量切削用量是指切削速度、进给量和背吃刀量的总称,一般叫做切削三要素。

在切削加工中,需要根据不同的工件材料、刀具材料和其他技术、经济要求来选择适宜的切削用量。

其分别定义如下:1、切削速度是指刀具切削刃上选定点相对于工件的主运动的瞬时速度(大多数切削的主运动采用回转运动)。

回转体(刀具或工件)上选定点的切削速度υc(单位是m/min或m/s)的计算公式为:υc = πdn/1000式中 d——工件或刀具上选定点的回转直径(mm);N——工件或刀具的转速(r/s或r/min)。

当转速n一定时,刀具切削刃各点的切削速度不同。

考虑到切削用量将影响刀具的磨损和已加工表面质量等,确定切削用量时应取最大的切削速度,如外圆车削时应取待加工表面的切削速度;钻头钻孔,应取钻头外径的切削速度。

切削速度对刀具的使用寿命影响很大,例如用硬质合金车削,当切削速度为80米/分钟时,刀具使用寿命是60分钟,而切削速度提高为160米/分钟时,刀具寿命只有3.75分钟,相差16倍。

这是随着切削速度提高,切削温度提高很快,摩擦加剧,使刀具迅速磨损。

切削速度由刀具材料的耐热性决定,同时受被加工材料的加工性影响很大。

例如一把铣刀铣合金钢时选用8米/分钟的切削速度,而铣削铝合金时,同一把铣刀可达到200米/分钟。

由于切削速度决定了刀具耐用度和工件的加工质量,所以非常重要。

若要用切削速度求转速:n =υc×1000 / πd80×1000 80000例如φ100圆钢,80m/min,求转速n,则 n = ————— = ————≈255转2、进给量(走刀量)πd 314进给量包括进给速度和每齿进给量。

进给速度进给速度是工件或刀具每回转一周时两者沿进给运动方向的相对位移,符号用f,单位mm/r(毫米/转)。

而对于刨削等主运动为往复运动的加工,进给量f的单位为mm/双行程(mm/dst)。

(完整版)机械制造基础第一章(答案)

第一章机械加工基础一、名词解释:1.工艺过程:生产过程中为改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品的过程。

(P3)2.机械加工工艺过程:采用机械加工方法来改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品的过程。

(P3)3.工序:是一个或一组工人,在一个工作地点对同一个或同时对几个工件进行加工,所连续完成的那一部分工艺过程。

(P4)4.安装:工件经一次装夹后所完成的那一部分工序称为安装。

(P4)5.工位:为了完成一定的工序部分,一次装夹工件后,工件与夹具或设备的可动部分一起,相对于刀具或设备的固定部分所占据的每一个位置称为工位。

(P4)6.工步:在加工表面和加工工具不变的情况下,所连续完成的那一部分工序。

(P5)7.复合工步:用几件刀具或者用复合刀具同时加工同一工件上的几个表面,称为复合工步。

(P5)8.进给:在加工过程中,有些工步需要对同一表面进行多次切削,从被加工表面上每切下一层金属即称为一次进给。

(P5)9.生产纲领:企业在计划期内应生产的产品产量和进度计划称为生产纲领。

(P6)10.工艺规程:规定产品或零部件制造工艺过程和操作方法等的工艺文件。

(P8)11.零件的结构工艺性:是指所设计的零件在满足使用要求的前提下制造的可行性和经济性。

(P11)12.基准:用来确定生产对象上几何要素间的几何关系所依据的那些点、线、面。

(P14)13.设计基准:在设计图样上所采用的基准。

(P14)14.工艺基准:在工艺过程中所采用的基准称为工艺基准。

按照用途的不同可分为定位基准、测量基准、装配基准和工序基准。

15.工序基准:在工序图上用来确定本工序被加工表面加工后的尺寸、形状、位置的基准称为工序基准。

(P15)16.定位基准:在加工时,为了保证工件被加工表面相对于机床和刀具之间的正确位置所使用的基准称为定位基准。

(P15)17.测量基准:测量时所采用的基准。

(P15)18.装配基准:装配时用来确定零件或部件在产品中的相对位置所采用的基准称为装配基准。

机械加工基础知识

机械加工基础知识第一章切削加工:使用切削工具(包括刀具、磨具和磨料),在工具和工件的相对运动中,把工件上多余的材料层切除,使工件获得规定的几何参数(尺寸、形状、位置)和表面质量的加工方法。

切削加工的重要性:切削加工能获得较高的精度和表面质量,对被加工材料、工件几何形状及生产批量具有广泛的适应性,在机械制造业中占有十分重要的地位。

切削加工:钳工:钳工手持工具对夹紧在钳工工作台虎钳上的工件进行切削加工的方法。

机械加工:工人操纵机床来完成切削加工。

钳工的基本操作:1)辅助性操作即划线,它是根据图样在毛坯或半成品工件上划出加工界线的操作。

2)切削性操作有錾削、锯削、锉削、攻螺纹、套螺纹、钻孔(扩孔、铰孔)、刮削和研磨等多种操作。

3)装配性操作即装配,将零件或部件按图样技术要求组装成机器的工艺过程。

4)维修性操作即维修,对在役机械、设备进行维修、检查、修理的操作。

钳工的作用1)普通钳工工作范围(1)加工前的准备工作,如清理毛坯,毛坯或半成品工件上的划线等;(2)单件零件的修配性加工;(3)零件装配前的钻孔、铰孔、攻螺纹和套螺纹等;(4)加工精密零件,如刮削或研磨机器、量具和工具的配合面,夹具与模具的精加工等。

(5)零件装配时的配合修整;(6)机器的组装、试车、调整和维修等。

2)钳工在机械制造和维修中的作用钳工的特点:钳工是一种比较复杂、细微、工艺要求较高的工作。

所用工具简单,加工多样灵活、操作方便,适应面广,故有很多工作仍需要由钳工来完成。

在机械制造及机械维修中有着特殊的、不可取代的作用。

劳动强度大、生产效率低、对工人技术水平要求较高。

1)钳工工作台(简称钳台)常用硬质木板或钢材制成,要求坚实、平稳,台面高度约800~900mm,台面上装虎钳和防护网。

2)虎钳虎钳是用来夹持工件,其规格以钳口的宽度来表示,常用的有100、125、150mm三种,划线:划线平板:划线的基准工具,由铸铁制成,其上平面是划线的基准平面,要求非常平直和光洁。

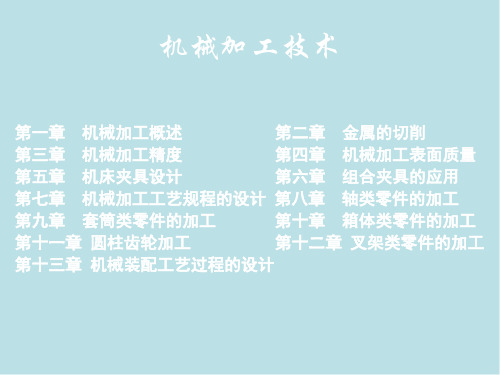

机械加工技术第一章机械加工概述

③制造系统自动化技术水平;

④制造系统管理技术,即生产模式的先进程度。

任何一台机械产品或设备都是由各种零件和功能部件组成的,如何使这 些零件和功能部件优质高效地制造出来并装配成具有预定功能的产品或设备, 这就是研究制造技术的意义所在。

机械加工技术

第一章 机械加工概述

3.机械制造技术的发展趋势

(1) 采用自动化技术,实现制造自动化

第一章 机械加工概述

(2) 加工与设计趋向集成及一体化 CAD/CAM、FMS、SIMS、并行工程(CE)、快速原型技术(RP)等先进制

造技术的出现,使加工与设计之间的界限逐渐淡化并走向一体化。各种常规 工艺过程间的界限趋于淡化而集成于统一的制造系统中。

(3) 机械制造工艺技术向先进制造工艺技术转变

这就要求制造企业要以满足顾客的个性需求作为企业的经营宗旨、以用 户满意作为产品质量的有效标准,寻找到既能高效生产又能快速转产的“柔 性”制造方法,形成把多品种小批量生产组织成大批量生产的技术及其生产 管理模式。先进制造技术就是为了满足这种需要而发展起来的。

机械加工技术

第一章 机械加工概述

五、工艺系统的构成

第一章 机械加工概述

第一节 机械制造基本概念 一、研究机械制造工程学科的意义

1.机械制造技术的作用

制造技术的发展极大地改变了人们的生活方式和生活质量。它为人类 制造出满足生活需要的产品和工具,使人们生活得更加轻松和舒适,有更多 的时间去思考如何发明新的产品并将它制造出来供人们使用。制造技术的不 断进步也改变了人们的生产方式。

机械加工技术

零件的生产纲领可按下式计算

机加工知识

第一章切削加工基础知识一、本章的教学目的与要求本章主要介绍了机械加工基础知识。

重点应掌握切削运动及切削用量概念;切削刀具及其材料基本知识;切削过程的物理现象及控制;砂轮及磨削过程基本知识;材料切削加工性概念;机械加工工艺过程基本概念;机械加工质量的概念等。

掌握本章内容为后续内容的学习打基础,为初步具备分析、解决工艺问题的能力打基础,为学生了解现代机械制造技术和模式及其发展打基础。

学生学习本章要注意理论联系生产实践,才能更好体会,加深理解。

可通过课堂讨论、作业练习、实验、校内外参观等及采用多媒体、网络等现代教学手段学习,以取得良好的教学效果。

为学好本章内容,可参阅邓文英主编《金属工艺学》第4版、傅水根主编《机械制造工艺基础》(金属工艺学冷加工部分)、李爱菊等主编《现代工程材料成形与制造工艺基础》下册及相关机械制造方面的教材和期刊。

二、授课主要内容1 切削运动和切削要素主要学习零件表面的形成、切削运动、切削用量、切削层参数2 切削刀具和切削过程主要学习切削刀具材料、车刀、刨刀、镗刀、麻花钻、铣刀的结构及刀具几何角度,切削的形成及形态、积屑瘤、切削力、切削热和切削温度、刀具磨损和刀具耐用度3 磨具和磨料切削主要学习磨具和磨削原理4 材料的切削加工性主要学习衡量材料切削加工性能的指标、常用材料的切削加工性、改善材料切削加工性的方法5 机械加工工艺过程基本概念主要学习工艺过程的基本概念、工件的安装和夹具、基准及其选择原则、工件在夹具中的定位6 机械加工质量的概念主要学习机械加工精度、机械加工表面质量三、重点、难点及对学生的要求(掌握、熟悉、了解、自学)让学生重点掌握切削运动及切削用量概念、切削刀具及其材料基本知识、切削过程、砂轮及磨削过程、材料切削加工性、机械加工工艺过程基本概念;机械加工质量等概念。

四、要外语词汇主运动:primary motion进给运动:feed movement车刀:turning tools刀具材料:cutting tools materials切削过程:cutting process磨具:abrasive grinding tools表面质量:machining quality of machined surfaces五、辅助教学情况(多媒体课件、板书、绘图、标本、示数等)主讲(板书)+课堂讨论+作题练习+实验+多媒体课件+实物六、复习思考题1. 试说明下列加工方法的主运动和进给运动:a.车端面;b.在钻床上钻孔;c.在铣床上铣平面;d.在牛头刨床上刨平面;e. 在平面磨床上磨平面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

V形铁:支承圆柱形工件,使工件轴线与 平板平行,便于找出中心和划出中心线。 较长的工件可放在两个等高的V形铁上。

样冲:在划出的线条上打出样冲眼的工 具。

锯削:手锯

手锯由锯弓和锯条两部分组成。

1)、锯弓

锯弓是用来夹持和拉紧锯条的工具。有 固定式和可调式两种。

2)锯条

锯条:用碳素工具钢(如T10或T12)或合 金工具钢,并经热处理制成。 锯条的规格:以锯条两端安装孔间的距 离来表不(长度有150~400mm)。常用的 锯条是长300mm、宽12mm、厚0.8mm。

(3)合成切削运动

主运动和进给运动 合成的运动称为合 成切削运动。

各种切削加工的切削运动

2、切削加工过程中的工件表面

切削刃相对于工件的运动过程,

就是表面形成过程。 有两个要素,一是切削刃, 二 是切削运动。 不同的切削运动的组合,即可 形成各种工件表面。

车削加工过程中工件上有三个不断变 化着的表面。

钳工的作用

1)普通钳工工作范围 (1)加工前的准备工作,如清理毛坯,毛坯或半成 品工件上的划线等; (2)单件零件的修配性加工; (3)零件装配前的钻孔、铰孔、攻螺纹和套螺纹等; (4)加工精密零件,如刮削或研磨机器、量具和工 具的配合面,夹具与模具的精加工等。 (5)零件装配时的配合修整; (6)机器的组装、试车、调整和维修等。 2)钳工在机械制造和维修中的作用

第一章

机械加工基础知识

切削加工:使用切削工具(包括刀具、磨具和磨 料),在工具和工件的相对运动中,把工件上多 余的材料层切除,使工件获得规定的几何参数 (尺寸、形状、位置)和表面质量的加工方法。 切削加工的重要性:切削加工能获得较高的精度 和表面质量,对被加工材料、工件几何形状及生 产批量具有广泛的适应性,在机械制造业中占有 十分重要的地位。

播放

磨外圆面

播放

钻孔

播放

铣平面

播放

铣成形面

播放

二、切削运动和切削用量

1. 切削运动

切削加工中刀具和工 件之间的相对运动即 切削运动(cutting motions) 。 切削运动可以是旋转 运动或直线运动,也 可以是连续的或间歇 的

(1)

主运动

由机床或人力提供的刀具与 工件之间主要的相对运动, 它使刀具切削刃及其邻近的 刀具表面切入工件材料,使 被切削层转变为切屑, 从而 形成工件的新表面。 在切削运动中,主运动 (primary motion)速度 最高、耗功最大。 主运动只有一个。

划线盘:立体划线和校正工件位置时用 的工具 。

a)普通划规 b)弹簧划规 划规:划圆或弧线、等分线段及量取尺寸等

a)定轴心 b)定孔中心 c)划直线 划卡:或称单脚划规,主要用于确定轴 和孔的中心位置 。

千斤顶:在平板上支承较大及不规则工 件时使用,其高度可以调整。通常用三 个千斤顶支承工件 。

(2) 进给运动

刀具与工件之间附加 的相对运动, 它配合主运动 依次地或连续不断地切除 切屑, 从而形成具有所需几 何特性的已加工表面。 进给运动 (feed movement)可由刀 具完成(如车削),也可由工 件完成(如铣削),可以是间 歇的(如刨削), 也可以是 连续的(如车削)。 进给运动可以是1个或多个

攻丝和套丝

攻螺纹(亦称攻丝):用丝锥在工件内圆 柱面上加工出内螺纹;

套螺纹(或称套丝、套扣):用板牙在圆 柱杆上加工外螺纹。

第一节

切削运动及切削要素

一、零件表面的形成 基本表面:外圆面、内圆面

(孔)、平面

成形面:螺纹、齿轮的齿形、

各种沟槽

车外圆面

播放

车成形面

播放

车床上镗孔

1)锉刀的材料及构造

锉刀常用碳素工具钢T10、T12制成,并 经热处理淬硬到HRC62—67。

2)锉刀的种类

锉刀按用途不同分为:普通锉(或称钳工 锉)、特种锉和整形锉(或称什锦锉)三类, 其中普通锉使用最多。

普通锉按截面形状不同分为:平锉、方 锉、圆锉、半圆锉和三角锉五种;

3)锉刀的选用

(1)待加工表面

工件上待切除 的表面。 工件上已加工 好的表面。

(2)已加工表面

(3)过渡表面

工件上切削刃正 在切削的表面。

3、切削用量

切削用量(cutting conditions)三要素包括 切削速度、进给量、背 吃刀量。

①切削速度

切削速度(cutting speed)是单位时间内刀 具和工件在主运动方向 上的相对位移。 主运动为旋转运动(车 削、铣削), vc为最大 线速度, vc =πdwn/1000 主运动为往复直线运动 (刨削、插削), vc为 平均速度, vc=2Lnr/ 1000

(1)根据工件形状和加工面的大小选择锉 刀的形状和规格; (2)根据加工材料软硬、加工余量、精度 和表面粗糙度的要求选择锉刀的粗细。 粗锉刀的齿距大,不易堵塞,适宜于粗 加工(即加工余量大、精度等级和表面质 量要求低)及铜、铝等软金属。

钻孔、扩孔、锪孔与铰孔

各种零件的孔加工,除去一部分由车、 镗、铣等机床完成外,很大一部分是由 钳工利用钻床和钻孔工具(钻头、扩孔钻、 铰刀等)完成的。 钳工加工孔的方法一般指钻孔、扩孔和 铰孔。

③背吃刀量ap

背吃刀量(back engagement of the cutting edge)是指在 基面上垂直于进给运动 方向测量的切削层最大 尺寸, 工件上待加工表面与已 加工表面之间的垂直距 离, 外圆车削: ap=(dw-dm)/2

(2)切削层参数

切削层是指切削过程中,由刀 具切削部分的一个单一动作(如 车削时工件转一圈,车刀 主切削刃移动一段距离)所切除 的工件材料层。

锯齿的粗细是按锯条上每25mm长度内齿 数表示的。14~18齿为粗齿,24大小来划分: 粗齿的齿距t=1.6mm,中齿的齿距t= 1.2mm,细齿的齿距t=0.8mm。

锯割软的材料(如铜、铝合金等)或厚材料时, 应选用粗齿锯条,因为锯屑较多,要求较大的 容屑空间。 锯割硬材料(如合金钢等)或薄板、薄管时、应 选用细齿锯条,因为材料硬,锯齿不易切人, 锯屑量少,不需要大的容屑空间;锯薄材料时, 锯齿易被工件勾住而崩断,需要同时工作的齿 数多,使锯齿承受的力量减少; 锯割中等硬度材料(如普通钢、铸铁等)和中等 厚度的工件时,一般选用中齿锯条。

①切削层公称厚度hD

垂直于正在加 工的表面(过渡表 面)度量的切削层 参数。

②切削层公称宽度bD

在给定瞬间,作用于主切 削刃截形上两个极限点间 的距离,在切削层尺寸平 面中测量,单位为mm。

③切削层公称横截面积AD

在给定瞬间,切削层在 切削层尺寸平面里的实 际横截面积, 2 单位为mm 。

上述公式中可看出 hD、bD均与主偏角有 关,但切削层公称横截面积AD只与hD、bD 或f、ap有关。

切削加工:

钳工:钳工手持工具对夹紧在钳工工作 台虎钳上的工件进行切削加工的方法。

机械加工:工人操纵机床来完成切削加工。

钳工的基本操作:

1)辅助性操作 即划线,它是根据图样在 毛坯或半成品工件上划出加工界线的操作。 2)切削性操作 有錾削、锯削、锉削、攻 螺纹、套螺纹、钻孔(扩孔、铰孔)、刮削和研 磨等多种操作。 3)装配性操作 即装配,将零件或部件按 图样技术要求组装成机器的工艺过程。 4)维修性操作 即维修,对在役机械、设 备进行维修、检查、修理的操作。

②进给量

进给量(feed movement)是指单位时间 内刀具和工件在进给运动方向上相对 位移。 当主运动是回转运动时,进给量 指工件或刀具每回转一周,两者沿进 给方向的相对位移量,单位为mm/r; 当主运动是直线运动时,进给量 指刀具或工件每往复直线运动一次, 两者沿进给方向的相对位移量,单位 为mm/str或mm/单行程; 对于多齿的旋转刀具(如铣刀、 切齿刀),常用每齿进给量 fz,单位 为mm/z或mm/齿。它与进给量f的关系 为 f=zfz 进给速度为 vf=fn=zfzn

台面上装虎钳和防护网。

2)虎钳

虎钳是用来 夹持工件, 其规格以钳 口的宽度来 表示,常用 的有100、 125、150mm 三种,

划线:

划线平板:划线的基准工具,由铸铁制 成,其上平面是划线的基准平面,要求 非常平直和光洁。

划针:划线的基本工具,划线时划针针 尖应紧贴钢尺移动。

钳工的特点:

钳工是一种比较复杂、细微、工艺要求较高的 工作。 所用工具简单,加工多样灵活、操作方便,适 应面广,故有很多工作仍需要由钳工来完成。 在机械制造及机械维修中有着特殊的、不可取 代的作用。 劳动强度大、生产效率低、对工人技术水平要 求较高。

1)钳工工作台(简称钳台)

常用硬质木板或钢材制成, 要求坚实、平稳, 台面高度约800~900mm,

锉

削

用锉刀对工件表面进行切削加工,使它达到零 件图纸要求的形状,尺寸和表面粗糙度,这种 加工方法称为锉削。 锉削加工简便,工作范围广,多用于錾削、锯 削之后,锉削可对工件上的平面、曲面、内外 圆弧、沟槽以及其他复杂表面进行加工,锉削 的最高精度可达IT7一IT8,表面粗糙度尺。可 达1.6一0.8μm。 可用于成形样板,模具型腔以及部件,机器装 配时的工件修整,是钳工主要操作方法之一。