外压薄壁和厚壁圆筒的壁厚界限_析GB150_1998的修订_丁伯民

GB150

GB150-1998《钢制压力容器》一、前言1、简介本标准是原国家质量技术监督局98年3月20日批准,要求98年10月1日实施。

此为GB150-89颁布后第一次修改,GB150-98是我国目前压力容器标准体系中的基础标准,基础标准服务于量大面广的产品,采用共性技术,在行业中处于举足轻重的地位,GB150修改,其他相关标准均需做相应修改。

如:GB151、GB12337、JB4710《钢制塔式容器》、JB4731等。

2、中外有关标准、规范中国:JB/T4735-97《钢制焊接常压容器》GB150-98《钢制压力容器》JB4732-95《钢制压力容器-分析设计标准》美国:ASMEⅧ-1《锅炉压力容器规范》第八卷第1分篇《压力容器常规设计》ASMEⅧ-2《锅炉压力容器规范》第八卷第2分篇《压力容器分析设计》ASMEⅧ-3《锅炉压力容器规范》第八卷第3分篇《压力容器疲劳设计》日本:JIS B8270《压力容器》(基础标准)JIS B8271-8285《压力容器单项标准》英国:BS5500《非直接受火压力容器》德国:AD《压力容器规范》TRB《压力容器技术规程》法国:CODAP《非直接受火压力容器建造规范》3、基本原则GB150参照或等效采用了ASMEⅧ-1、JIS B8270,并体现中国特色,考虑我国的实际情况,如:等效采用——圆度概念附录B 爆轰1000M/S参照采用——焊接接头分类(原为对接、角接、纵缝、环缝)中国特色——焊缝返修次数,不宜超过二次。

二、适应范围1、GB150-1998《钢制压力容器》是钢制压力容器设计、制造、检验与验收的标准。

本标准适用范围如下:1)、设计压力大于等于0.1MPa,小于等于35MPa的钢制压力容器和真空度高于O的钢制压力容器;的设2000mmH22)、设计温度范围根据钢材允许的使用温度确定;3)、管辖范围为容器及与其连为整体的连通受压零部件,即开孔接管与外管道连接的第一道环向接头坡口端面;螺纹连接的第一个螺纹接头;螺栓紧固连接的第一个法兰密封面;管件连接的第一个密封面;接管、人孔、手孔等的承压封头、平盖及其紧固件;非受压元件与受压元件的焊接接头;直接连在容器上的超压泄放装置以及容器上的安全附件。

压力容器外壁最小厚度要求的探讨

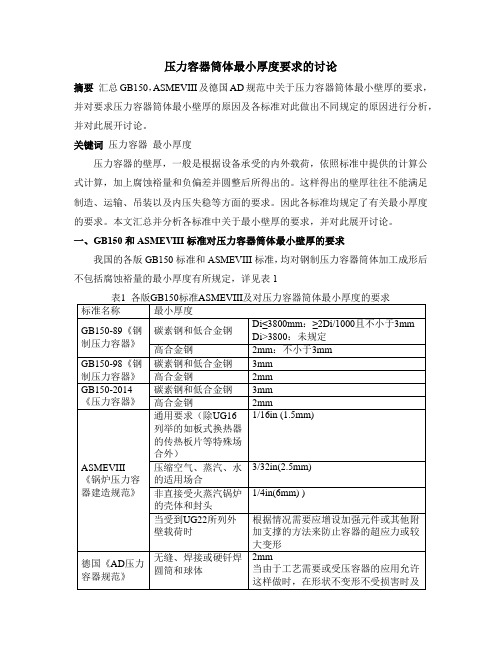

压力容器筒体最小厚度要求的讨论摘要汇总GB150,ASMEVIII及德国AD规范中关于压力容器筒体最小壁厚的要求,并对要求压力容器筒体最小壁厚的原因及各标准对此做出不同规定的原因进行分析,并对此展开讨论。

关键词压力容器最小厚度压力容器的壁厚,一般是根据设备承受的内外载荷,依照标准中提供的计算公式计算,加上腐蚀裕量和负偏差并圆整后所得出的。

这样得出的壁厚往往不能满足制造、运输、吊装以及内压失稳等方面的要求。

因此各标准均规定了有关最小厚度的要求。

本文汇总并分析各标准中关于最小壁厚的要求,并对此展开讨论。

一、GB150和ASMEVIII标准对压力容器筒体最小壁厚的要求我国的各版GB150标准和ASMEVIII标准,均对钢制压力容器筒体加工成形后不包括腐蚀裕量的最小厚度有所规定,详见表1注:德国AD压力容器规范中的最小壁厚为名义壁厚,其余最小壁厚均为钢制压力容器圆筒加工成形后不包括腐蚀裕量的最小厚度二、要求压力容器筒体最小壁厚的原因在低压情况下,按照内压公式计算并加腐蚀裕量及负偏差圆整得出的壁厚一般比较小。

直接采用该壁厚制造往往会出现设备造价急剧增加,甚至出现设备难以制造成形或无法运至现场就位的现象。

其原因如下:1、制造薄圆筒的过程中,需维持必要的圆度、刚度。

为维持圆筒圆度和刚度,需要用大量的辅助措施,并消耗大量的辅助钢材。

如在制造过程中常需用的类似内加强圈的圆环形工装将筒节撑圆,特别是对接的两个筒节边缘处。

为维持筒体圆度和刚度而耗费的人工费用、设备费用及辅助钢材费用等往往不菲。

2、一般情况下,筒壁过薄的圆筒,尤其是同时筒体直径较小的圆筒宜采取单面焊双面成型的焊接方法。

该方法在焊接薄壁容器时,易出现未焊透、烧穿和背面成形不良等缺陷。

即便背面加垫板,也因垫板不易贴紧,根部易产生焊接缺陷。

同时,在压力容器筒体组对时,难免存在错边、角变形等现象。

这些现象对对壁厚较薄的筒体焊接质量的影响远大于厚壁圆筒。

因此对壁厚过薄的筒体,要求完全焊透,且背面有良好的焊缝成形颇为困难。

GB1501998钢制压力容器制造检验验收标准

〔6〕法兰、接收的装配要求

法兰面应垂直于接收或圆筒的主轴中心线,

接收法兰应保证法兰面的水平或垂直,其偏向要

求按以下图所示,特殊要求按图样规则。

D

兰 法

≤1%D 且≤3 ≤1%D 且≤3

法兰面安装有特殊

D

要求按图样要求

法兰面保持水平

接管或圆筒

D

主轴中心线

法兰面保持垂直

D:法兰外径 当 D<100mm 时按 100mm 计算。

先拼板后成形的封头 拼接焊缝在成形前应打磨 与母材齐平

〔2〕坡口成形后外形反省规则

Di ≥3/4Di

样板

Di ≥3/4Di

样板

直边纵向折皱深度≤1.5

椭圆形封头 Di—封头内直径

Emax≤1.25Di/100 Emax—最大间隙

球形封头

Emax≤1.25Di/100

直边纵向折皱深度≤1.5 直边纵向折皱深度≤1. 5

外棱角

1/6Di 且≥300

E≤0.1δs+2 且≤5

1/6Di 且≥300 样板

样板

内棱角

Di

Di

δs

δs

b.焊接在轴向构成的棱角规则

≥300mm 长的直尺

外棱角

E≤0.1δs+2 且≤5

E≤0.1δs+2 且≤5

内棱角

≥300mm 长的直尺

δs δs

〔3〕对不等板厚焊接对口削薄和堆焊的规则

a.以下不等板厚对接必需削薄或堆焊 当δs2≤10mm且δs1-δs2>3mm及δs2>10mm 且δs1-δs2≥0.3δs2或>5mm时必需削薄,其削 薄方式如以下图所示:

4.圆筒和壳体

第四章 我国压力容器标准内容介绍

4.1规范设计标准(GB 150)

4.1.1基本内容

1.标准代号 GB 150-98《钢制压力容器》国家技术监督局发布,强制执 行标准 2.适用压力等级 P≤35MPa 规范设计将设计压力限制在35MPa以下原因分析 ①基于第一强度理论和弹性失效准则 ②基于薄壁理论

采用弹性力学基本方法得到适用一切厚度筒体应力计算公式

适用:不得用于易燃易爆,毒性中、高危险介质容器。

p 0.6MPa, t 0 ~ 250 0 C , 12 mm

Q235-A镇静钢,完全脱氧,必须满足机械性能,不要求化学 成分

p 1.0MPa, t 0 ~ 350 C, 16 mm

0

Q235-B必须满足化学成分,机械性能不要求

3.钢材应有材料质量证明书 主要内容:冶炼炉号,化学成分,机械性能,(满足什么标 准,按什么标准制造的)。 4.钢材使用温度 不同材料使用温度不同,按GB 150-98标准应力对应的最高温 度,为材料最高使用温度。 例如: 16 MnR, t

max

475℃, Q 235 A,350℃

16 MnDR, t max 350℃,304 (316 ) 700℃

p 1.6MPa, t 0 ~ 350 0 C , 20 mm

Q235-C机械性能和化学成分都必须保证

p 2.5MPa, t 0 ~ 350 0 C, 20 mm

4.1.3内压圆筒与内压球壳公式适用范围 1.圆筒壁厚计算公式

c

2 p c

t

p c Di

注意:真空度,负压。绝对压力的区别。 真空度=大气压-绝对压力 设计温度:不得低于工作时可能达到的最高温度,对工作在0℃ 以下设备,取可能达到的最低工作温度为最低设计温度。例如: 设备最高工作温度为200 ℃,最低工作温度为-30 ℃,设备标牌 设计温度应写:200℃/-30℃

压力容器设计 材料相关资料

返回

上页 下页

二、GB150-1998(含No.1)材料部分 (二)碳素钢板

1. 钢号及钢板标准 GB/T912-1989(薄) GB/T3274-1988(厚)

20R

GB6654-1996(含No.2)

上页 下页

二、GB150-1998(含No.1)材料部分 (二)碳素钢板

2. Q235-B和Q235-C镇静钢板

(二)有色金属材料 1. 铝及其合金 2. 钛及其合金 3. 铜及其合金 4. 镍及其合金

上页 下页

一、压力容器选材的有关规定

(二)有色金属材料 1. 铝及其合金

《容规》第17、18条。

JB/T 4734-2002《铝制焊接容器》。

设计压力不大于8MPa. 设计温度-269℃~ 200℃,设计温度大于65℃时,一般不选用含 镁量大于等于3%的铝合金,如5083、5086。

二、GB150-1998(含No.1)材料部分 (二)碳素钢板

c.组批规定 Q235-B, 用公称容量不大于30t的炼钢炉冶

炼的钢,允许6炉组成混合批。 Q235-C, 同一炉号。 (3)许用应力 以16mm厚钢板为例,室温下的许用应力

上页 下页

二、GB150-1998(含No.1)材料部分 (二)碳素钢板

上页 下页

二、GB150-1998(含No.1) 材料部分 (五)中温抗氢钢板

2. 15CrMoR钢板 (1)钢板标准

上页 下页

二、GB150-1998(含No.1) 材料部分 (五)中温抗氢钢板

(2)使用状态 表4-1 正火加回火。 (3)超声检测 4.2.9 壳体厚度大于25mm,不低于Ⅲ级。 (4)生产情况

返回

上页 下页

二、GB150-1998(含No.1) 材料部分 (六)不锈钢板

第三章内压薄壁容器的设计与计算(2)_化工设备

双面焊对接接头和相当于双面焊的全焊透对接接头

100%无损检测 局部无损检测 100%无损检测 局部无损检测

=1.00 =0.85 =0.9 =0.8

单面焊对接接头(沿焊缝根部全长有紧贴基本金属的垫板)

12

3.2 设计参数的确定

四、焊接接头系数

3、容器焊接接头类型和探伤长度

按照GB150中“制造、检验与验收”的有关规定,容器主要受压部分的焊接接头分为 A、B、C、D四类,如图3-2所示。对于不同类型的焊接接头,其焊接检验要求也各不相

nn

≥1.0 。

确定钢材(除螺栓材料外)许用应力的依据如表3-5所示。 GB150-1998给出了钢板、钢管、锻件以及螺栓材料在设计温度下的许用应力值。强度计算

2、许用应力的选用

时,许用应力值可直接从表3-6~3-9中表查取。 许用应力标的使用方法,举例。

11

3.2 设计参数的确定

四、焊接接头系数

14

3.2 设计参数的确定

五、厚度附加量

2、厚度附加量的选用

钢材厚度负偏差

C 注意:当钢材厚度负偏差不大于0.25mm ,且不超过名义厚度的6%时,负

1

偏差可以忽略不计。 腐蚀裕量

C2 为防止容器腐蚀、机械磨损而导致厚度削弱减薄,需要考虑腐蚀裕量:

—— 对有腐蚀或磨损的元件,应根据预期的容器使用寿命和介质对金属

钢材厚度负偏差

C1

若出现负偏差会严重影响其强度,因此。需要引入钢材厚度负偏差 进行 预先增厚。常用钢板、钢管厚度负偏差可按表3-10、3-11和3-12选取。

钢板 厚度 负偏 差 C1 2.0~ 2.5 0.2 2.8~ 4.0 0.3 4.5~ 5.5 0.5 6.0~ 7.0 0.6 8.0~ 25 0.8 26~ 30 0.9 32~ 34 1.0 36~ 40 1.1 42~ 50 1.2 50~ 60 1.3 60~ 80 1.8

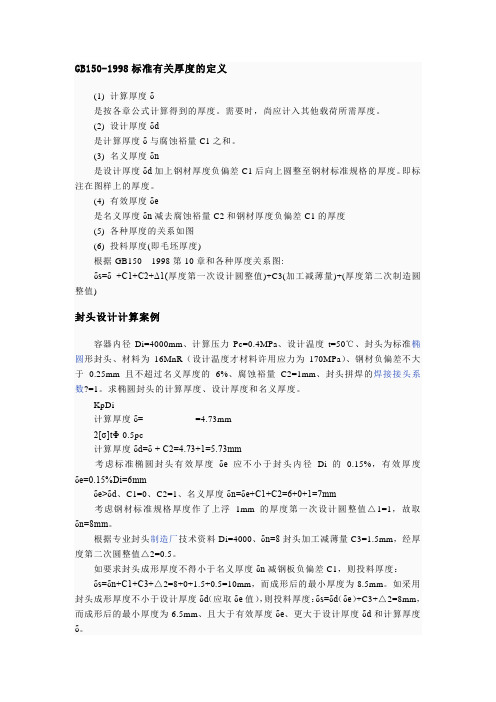

GB150-1998标准有关厚度的定义(精)

GB150-1998标准有关厚度的定义(1) 计算厚度δ是按各章公式计算得到的厚度。

需要时,尚应计入其他载荷所需厚度。

(2) 设计厚度δd是计算厚度δ与腐蚀裕量C1之和。

(3) 名义厚度δn是设计厚度δd加上钢材厚度负偏差C1后向上圆整至钢材标准规格的厚度。

即标注在图样上的厚度。

(4) 有效厚度δe是名义厚度δn减去腐蚀裕量C2和钢材厚度负偏差C1的厚度(5) 各种厚度的关系如图(6) 投料厚度(即毛坯厚度)根据GB150---1998第10章和各种厚度关系图:δs=δ +C1+C2+Δ1(厚度第一次设计圆整值)+C3(加工减薄量)+(厚度第二次制造圆整值)封头设计计算案例容器内径Di=4000mm、计算压力Pc=0.4MPa、设计温度t=50℃、封头为标准椭圆形封头、材料为16MnR(设计温度才材料许用应力为170MPa)、钢材负偏差不大于0.25mm且不超过名义厚度的6%、腐蚀裕量C2=1mm、封头拼焊的焊接接头系数?=1。

求椭圆封头的计算厚度、设计厚度和名义厚度。

KpDi计算厚度δ=----------------=4.73mm2[σ]tΦ-0.5pc计算厚度δd=δ + C2=4.73+1=5.73mm考虑标准椭圆封头有效厚度δe应不小于封头内径Di的0.15%,有效厚度δe=0.15%Di=6mmδe>δd、C1=0、C2=1、名义厚度δn=δe+C1+C2=6+0+1=7mm考虑钢材标准规格厚度作了上浮1mm的厚度第一次设计圆整值△1=1,故取δn=8mm。

根据专业封头制造厂技术资料Di=4000、δn=8封头加工减薄量C3=1.5mm,经厚度第二次圆整值△2=0.5。

如要求封头成形厚度不得小于名义厚度δn减钢板负偏差C1,则投料厚度:δs=δn+C1+C3+△2=8+0+1.5+0.5=10mm,而成形后的最小厚度为8.5mm。

如采用封头成形厚度不小于设计厚度δd(应取δe值),则投料厚度:δs=δd(δe)+C3+△2=8mm,而成形后的最小厚度为6.5mm、且大于有效厚度δe、更大于设计厚度δd和计算厚度δ。

压力容器考试问答题(2)

压力容器考试问答题一、什么叫设计压力?什么叫计算压力?如何确信?设计压力:设定的容器顶部的最高压力,与相应的设计温度一路作为设计载荷条件,其值不低于工作压力。

(GB150-98,& TSG R0004-2020,)计算压力:在相应设计温度下,用以确信元件厚度的压力,其中包括液柱静压力,当元件所经受的液柱静压力小于5%设计压力时,能够忽略不计。

(GB150-98,)在相应设计温度下,用以确信元件厚度的压力,而且应当考虑液柱静压力等附加载荷。

(TSGR0004-2020 )设计压力和计算压力的确信:设计压力的确信(GB150-98,,P4 & HG20580-98,4,P6)计算压力的确信二、固定式液化气体容器设计中,如何确信设计压力?常温贮存液化气体压力容器的设计压力,应当以规定温度下的工作压力为基础确信。

(参见TSG R0004-2020 ,)———————————————————————————————————————————盛装临界温度大于或等于50℃的液化气体的压力容器,如无保冷设施,其设计压力不低于该液化气体在50℃时的饱和蒸气压力;如设计有靠得住的保冷设施,其设计压力应不低于所盛装液化气体在可能达到的最高工作温度下的饱和蒸气压力。

盛装临界温度小于50℃的液化气体的压力容器,如无靠得住保冷设施或虽有靠得住保冷设施而无实验实测,最高工作温度时其设计压力不低于所装液化气体在设计规定的最大充装量、温度为50时的气体压力;如设计有靠得住的保冷设施,并有实验实测最高工作温度且能保证低于临界温度贮存的,其设计压力不低于实验实测最高温度下的饱和蒸气压力。

(《承压设备设计典型问题精解》化学工业出版社第一章,4 ,P3)三、GB150-98标准对压力容器设计应考虑的载荷有哪些?(GB150-98,,P4)———————————————————————————————————————————设计载荷(HG20580-98,6,P9~11)———————————————————————————————————————————不同的工艺条件和工况,在设计中应考虑以下载荷:a.内压、外压或最大压差;b.液体静压力;c.容器的自重(包括内件和填料等),和正常工作或压力实验状态下内装填料的重力载荷;d.附属设备及隔热材料、衬里、管道、扶梯、平台等的重力载荷;e.风载荷、地震载荷、雪载荷;f.支座、底座圈、支耳及其他型式支撑件的反作使劲;g.连接管道和其他部件的作使劲;h.温度梯度或热膨胀量不同引发的作使劲;i.包括压力急剧波动的冲击载荷;j.冲击反力,如由流体冲击引发的反力等;k.运输或吊装时的作使劲。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

·39·第3期外压薄壁和厚壁圆筒的壁厚界限———析GB150-1998的修订丁伯民(华东理工大学,上海200237)摘要本文以外压圆筒的稳定性计算原理和ASMEⅧ-1为基础,对GB150-1998的修订提出商榷。

关键词外压圆筒厚壁薄壁弹性失稳塑性失稳GB150-1998在标准释义中指出:“GB150-89与美国、日本、英国及法国的薄厚壁圆筒均以D o/δe小于或大于10为划界。

其计算方法也按D o/δe大于或小于10而不同。

德国AD标准B11规定当D o<200、D o/ D i≤1.7可用与内压相同的方法计算其强度且安全系数与内压一致。

在GB150-89实施中发现用D o/δe<10计算厚壁圆筒极其保守,且此时因壁较厚已无稳定失效问题。

综上所述,此次修订经相互印证及验算确定按D o/δe≥20、D o/δe<20划界,比之AD仍是安全的”。

本文以外压圆筒的稳定性计算原理出发,结合ASMEⅧ-1和GB150-89的制订依据,认为GB150-1998将GB150-89的以D o/δe小于或大于10改为20划界,实质上是把D o/δe≤20的圆筒都按塑性失稳计算,而按照GB150-1998的外压圆筒计算图线,在D o/δe=20~10范围内属于超过比例限后的弹性失稳而并非塑性失稳,所以GB150-1998的计算方法会导致所得许用外压值偏高,或相当于稳定性安全系数偏低。

1外压圆筒的失效方式由S.铁摩辛柯的经曲典分析[1],如以长圆筒为例,临界压力(或临界应力)随着D o/δe 的减少(即壁厚增大)而升高,见图1的曲线AB部分,对应于外压圆筒几何参数计算图即图2的AB范围和外压圆筒厚度计算图即图3的直线AB段。

此时的临界应力采用R.V.Mises公式(并取长圆筒时波数n=2导得),即σcr=E1-μ2δeD o2(1)图1临界应力的计算图2几何参数计算图图3厚度计算图由图3可见,当临界应力达到材料的比例标准化·40·化工设备设计1999年第36卷极限以后,由于应力和应变之间已失去线性关系,所以如仍采用Mises 公式计算临界应力,则应把式(1)中的弹性模量E 用缩减后的弹性模量E r 代替,即σcr =E r 1-μ2δeD o2(2)见图1中的B C 直线,对应于图2的B C 范围和图3的B C 段曲线。

由图3可见,当临界应力达到材料的屈服点C 点以后,如认为不存在应变硬化,则临界应力保持不变,为材料的屈服强度σs t,即σcr =σst(3)见图1的CD 水平线,对应于图2的C 点以右范围以及图3的C 点以右范围。

2ASME Ⅷ-1和GB 150-89的设计方法分析由上述分析可知,如采用解析法,则应区分圆筒周向应力在比例极限以下、比例极限到屈服强度之间以及屈服强度以后的三个阶段由不同的公式确定其临界压力(或临界应力),但为使用的方便,也可近似地用一连续曲线代替图1中的ABCD 折线,即σcr =σs t1+σs t 1-μ2EDoδe2(4)此即著名的R .V .Southwell 公式,见图1中的虚线。

GB 150-89根据ASME Ⅷ-1,采用图算法。

由各材料的厚度计算图(实由材料的拉伸试验曲线转换而得)可知,见图3,AB 段表示临界应力处于比例极限以下,B C 段表示临界应力处于比例极限以上到屈服强度以内,C 点以右表示临界应力等于屈服强度,各材料的系数A 值(相当于圆筒的周向应变)大致在0.01~0.02范围以内时,材料达到屈服。

作为设计规范,为设计时使用的方便,统一规定取A 0.012时作为临界应力低于还是等于高于屈服强度的分界线,即划分属于弹性失稳还是塑性失稳的分界线。

在A 0.012时,根据外压圆筒几何参数计算图即图2,当为长圆筒时,可知D o /δe 10。

所以,GB 150-89和ASME Ⅷ-1都统一规定以D o /δe =10作为划分薄壁还是厚壁的分界线。

当为薄壁时,则发生弹性失稳;当为厚壁时,则发生塑性失稳。

当为短圆筒时,则视圆筒的L /D o 、D o /δe 关系,一旦在图2中查得A ≥0.012,即相当于在图3中曲线的右端点,则该圆筒已处于塑性失稳。

在弹性失稳范围,即D o /δe ≥10时L /D o 、D o /δe 由图2查得A 值,并由A 值在图3查B值,再按p =B D o /δe (ASME 则为p =4B 3D o /δe )计算许用外压[p ],许用外压[p ]系由临界压力p cr 除以m =3稳定性安全系数而得。

在塑性失稳范围[2],即D o /δe <10时,圆筒临界应力达材料的屈服强度σs t ,即p cr D o2δe =σt s ,引入稳定性安全系数m =3以后可得p 1D o 2δe =σts 3(5)当D o /δe =2时,实为实心圆柱,已无失稳问题,故将以σs t为基础的安全系数由3而降为2,即p 1D o 2δe =σts 2(6)ASME Ⅷ-1规定,当D o /δe =10~2时,安全系数在3~2之间,设此安全系数随D o /δe 减少而减小,与D o /δe 成线性关系变化,则可表示为p 1D o2δe σt s =a +b D o δe (7)以式(5)、式(6)的关系代入式(7)而可解得待定系数:a =1324,b =-148并以此值返代入式(7)而得p1=1312δe D o -124σt s (8)ASME Ⅷ-1按照B =12EA 的关系作出图·41·第3期3,即B=12EA=12σcr=12σs t,由于所讨论的D o/δe值10~2范围内,相应A值已达0.012或更大,所在与此对应的B值已是图3中右端的端点值,据此,ASMEⅧ-1规定:材料的屈服强度就是图3曲线右边终止点B值的2倍,即σs t=2B,将此关系代入式(8)而可得p1=2.167D o/δe-0.0833B(9′)GB150-89则按照B=2⒋EA=2⒋σcr=2⒋σs t,因此,可以用σs t=1.5B代入式(8)而相应可得p1=1.625D o/δe-0.0625B(9)式(9)和式(9′)即为GB150-89、ASMEⅧ-1规定的计及厚壁圆筒(D o/δe<10)塑性失稳时的许用外压表示式。

对于厚壁圆筒,由于其临界应力已达材料屈服强度,所以在计及塑性失稳的同时,还应计及因材料处于屈服而可能引起的强度失效。

可以根据在外压作用下圆筒内壁表面的周向压缩应力来进行强度校核,其值为σoi=2p D 2 oD2o-D2i =pD o2δe1-δeD oASMEⅧ-1对此周向压缩应力规定以2[σ]t或0.9σs t进行限制,并相应取外压p为许用外压[p]2值,由上式可得p2=2σoD o/δe 1-1D o/δe(10)其中,σo=2[σ]t或0.9σs t中的较小值。

式(10)即为GB150-89、ASMEⅧ-1规定的计算厚壁圆筒(D o/δe<10)强度失效的许用外压表示式。

实际的许用外压应取[p]1和[p]2中的较小值。

3GB150-1998对GB150-89的修改据对GB150-1998剖析,其主要修改有二点:(1)将GB150-89的以D o/δe<10划界改为以D o/δe<20划界;(2)将GB150-89的当D o/δe=2时取以σs t为基础的安全系数2改为2。

于是,根据上述的推导思路,可得当D o/δe<20时,p1D o2δe=σt s3(11)此式和式(5)相同,但适用范围已由式(5)的D o/δe<10改为D o/δe<20。

当D o/δe=2时,p1D o2δe=σt s2(12)此式和式(6)的区别仅为安全系数由2改为2。

以式(11)、(12)的关系代入式(7)而可得待定系数:a=0.75,b=-0.02083将此值返代入式(7),并取σs t=1.5B而得p1=2.25D o/δe-0.0625B(13)式(13)即为GB150-1998规定的计算厚壁圆筒(D o/δe<20)塑性失稳时的许用外压表示式。

4对GB150-1998的合理性分析(1)由上述分析可知,GB150-1998在导出式(13)中,采用了式(11),如以长圆筒为例,认为在D o/δe<20时圆筒周向应力已达材料屈服强度而处于塑性失稳范畴。

事实上,由图2,即GB150-1998的图6-2可知,在D o/δe=20时,A值仅为0.0028,远小于达到屈服时的0.012值,即仍处于超过材料比例极限,但低于材料屈服强度的弹性状态,在此状态下,应采用图算法即由L/D o、D o/δe确定A,并由A值查得B值,再按p1=BD o/δe确定许用外压,采用式(11)计算弹性失稳时的临界压力和许用外压在理论上难以解释。

虽然按式·42·化工设备设计1999年第36卷(11)并取σs t=1.5B可得和图算法相同的结果,但由于GB150-89和ASMEⅧ-1在D o/δe=10~2范围内采用了随D o/δe按线性递减变化的安全系数,而GB150-1998导出式(13)时却在D o/δe=20~2范围内采用了随D o/δe按线性递减变化的安全系数,而且在D o/δe=2时的安全系数由2而降为2,这二个因素不仅造成了GB150-1998的式(13)在D o/δe=10~2范围内的安全系数比GB150-89、ASMEⅧ-1为低,而且也造成了在D o/δe=20~10范围内的安全系数相应降低。

而在D o/δe=20~10范围内应属弹性失稳,GB150-89、ASMEⅧ-1在弹性失稳范围(指D o/δe≥10)都取稳定性安全系数为3.0,仅在塑性失稳范围内(指D o/δe<10)取小于3.0,GB150-1998则仅在D o/δe≥20的弹性失稳范围以及塑性失稳范围(指D o/δe<10)都取安全系数小于3.0,这一取法是并无根据的,从体系上讲也是不可取的,其结果导致在D o/δe=20~10弹性失稳范围内所得的许用外压值偏高。

当然,调低安全系数属于技术政策的修改,人们不会对此提出什么意见;但把区分薄、厚壁圆筒的界限由D o/δe=10改为20,则属于把弹性失稳的临界压力采用塑性失稳原理推导,不仅和与之配套的计算图线相悖,从理论上也难以解释。

(2)ASMEⅧ-1在导出式(9)时采用式(5)、式(6),其中σs t=1.5B为材料的屈服强度,并采用σs t=2B;GB150-89在导出式(9)时采用σs t=1.5B。

因为它们二者都已明确仅适用于D o/δe<10,即都已进入塑性失稳范围,届时B值都已属于图3右端的端点即C 点的值,这和ASMEⅧ-1规定的材料的屈服强度就是图3曲线右边终止点B值的2倍是相符的。