中央循环蒸发器的设计

中央循环管式蒸发器工作过程

中央循环管式蒸发器工作过程

一、原液进入蒸发器

蒸发器是利用热能将原液加热变成蒸气的一种设备。

原液通过管道进入蒸发器的第一级,经过加热后,液体中的部分水分开始蒸发,原液转化为浓缩液。

二、加热蒸发

在蒸发器中,原液通过加热管进行加热,随着温度的升高,原液中的水分逐渐蒸发,浓缩液的浓度逐渐增加。

热能来源可以是蒸汽、电能或其它热源。

三、蒸发出来的流体气相流向同步器

从蒸发器中蒸发出来的流体气相流向同步器。

同步器的作用是调节蒸发器和浓缩液排出管道之间的压力差,确保蒸发器内部压力稳定,使蒸发过程能够持续稳定地进行。

四、同步器的工作原理

同步器由两部分组成:一部分是气相管道,另一部分是

液相管道。

气相管道与蒸发器出口相连,液相管道与浓缩液排出管道相连。

当蒸发器内部压力升高时,气相管道中的压力也会随之升高,而液相管道中的压力变化不大,这样就会产生压力差,使浓缩液从液相管道流向气相管道,从而维持蒸发器内部的压力稳定。

五、浓缩液排出

从同步器流出的浓缩液通过管道进入下一级处理设备或者直接收集起来。

浓缩液的排出速度和浓度可以根据实际需要进行调节和控制。

六、中央循环管的作用

中央循环管是蒸发器的重要组成部分,它可以将加热后的溶液进行循环流动,增加溶液在蒸发器中的停留时间,从而提高蒸发效率。

同时,中央循环管还能防止溶液在蒸发器内壁形成热阻层,保证传热效率。

综上所述,中央循环管式蒸发器的工作过程包括原液进入蒸发器、加热蒸发、蒸发出来的流体气相流向同步器以及浓缩液排出等步骤。

通过这些步骤,原液可以转化为浓缩液并排出,实现物质的分离和提纯。

蒸发器的设计计算

蒸发器的设计计算蒸发器设计计算已知条件:工质为R22,制冷量为3kW,蒸发温度为7℃。

进口空气的干球温度为21℃,湿球温度为15.5℃,相对湿度为56.34%;出口空气的干球温度为13℃,湿球温度为11.1℃,相对湿度为80%。

当地大气压力为Pa。

1.蒸发器结构参数选择选择φ10mm×0.7mm紫铜管,厚度为0.2mm的铝套片作为翅片,肋片间距为2.5mm,管排方式采用正三角排列,垂直于气流方向的管间距为25mm,沿气流方向的管排数为4,迎面风速为3m/s。

2.计算几何参数翅片为平直套片,考虑套片后的管外径为10.4mm,沿气流方向的管间距为21.65mm,沿气流方向套片的长度为86.6mm。

设计结果为每米管长翅片表面积为0.3651m²/m。

每米管长翅片间管子表面积为0.03m²/m。

每米管长总外表面积为0.3951m²/m。

每米管长管内面积为0.027m²/m。

每米管长的外表面积为0.m²/m。

肋化系数为14.63.3.计算空气侧的干表面传热系数1)空气的物性空气的平均温度为17℃。

空气在下17℃时的物性参数为:密度为1.215kg/m³,比热容为1005kJ/(kg·K)。

2)空气侧传热系数根据空气侧传热系数的计算公式,计算得到空气侧的干表面传热系数为12.5W/(m²·K)。

根据给定的数据,蒸发器的尺寸为252.5mm×1mm×10.4mm。

空气在最窄截面处的流速为5.58m/s,干表面传热系数可以用小型制冷装置设计指导式(4-8)计算得到,计算结果为68.2W/m2·K。

在确定空气在蒸发器内的变化过程时,根据进出口温度和焓湿图,可以得到空气的进出口状态点1和点2的参数,连接这两个点并延长与饱和气线相交的点w的参数为hw25kJ/kg。

dw6.6g/kg。

tw8℃。

中央循环管式蒸发器与热虹吸器的区别

中央循环管式蒸发器与热虹吸器在以下方面存在区别:

1.结构和原理:中央循环管式蒸发器由垂直的加热管束(沸腾管束)构成,管束中央有一根直径较大的管子,称为中央循环管。

当加热介质通入管

间加热时,由于加热管内单位体积液体的受热面积大于中央循环管内液体的受热面积,从而形成自然循环流动。

而热虹吸器则是靠液体的热对流来加热冷流体的换热器,它将沸器内的液体加热后变成气液混和物,再通过自然循环流动进行加热。

2.应用范围:中央循环管式蒸发器在过程工业中应用广泛,特别适用于蒸发结垢不严重、有少量结晶析出和腐蚀性较小的溶液。

而热虹吸器则广泛

应用于炼油、化工和石油化工等行业。

3.性能特点:中央循环管式蒸发器具有溶液循环好、传热速率快等优点,但其加热管长度较短,一般为1至2m,直径在25至75mm之间,因

此循环速度一般在0.4m/s-0.5m/s以下。

此外,由于溶液不断循环,使加热管内溶液始终接近完成液的浓度,故有溶液粘度大、沸点高等缺点。

而热虹吸器的特点是能够根据改变换热面积的大小来改变供热多少。

综上所述,中央循环管式蒸发器和热虹吸器在结构、原理、应用范围以及性能特点等方面存在显著区别。

在选择使用时,应根据具体的工艺要求和应用场景进行综合考虑。

苹果汁浓缩过程中三效并流蒸发器的设计方案

苹果汁浓缩过程中三效并流蒸发器的设计方案1设计说明书在制作果汁中,待处理好原理后,需要将果汁进行浓缩。

现以每天72吨(按8h/天计)的流量将苹果汁固形物为12%的溶液浓缩到40%,原料液在第一效的沸点下加入,料液比热容为3.20kJ/kg -C ;各效蒸发器中溶液的平均密度分别为:1 = 1100kg/m3,笃=1250kg/m3, J = 1300kg/m3。

加热蒸汽绝压为500kPa,冷凝器的绝压为20kPa。

根据经验,取各效蒸发器的总传热系数分别为:K^1500W/ m2C ,K2=1000W/ m2C ,K3=600W/ m2C。

各效加热蒸汽冷凝液在饱和温度下排出,各效传热面积相等,并忽略热损失,不考虑液柱静压对沸点的影响。

试设计一合适的三效并流蒸发系统满足生产要求。

2主要参数说明处理能力:每天72吨(按8h/天计)苹果汁。

设备型式:中央循环管式蒸发器操作条件:①将苹果汁固形物为12%的溶液浓缩到40%,原料液温度为第一效沸点温度,料液比热容为3.20kJ / kg C②加热蒸汽绝压为500kPa,冷凝器的绝压为20kPa。

③各效蒸发器中溶液的平均密度分别为:;-1100kg/m3,烏=1250kg / m3,L = 1300kg / m3,各效蒸发器的总传热系数分别为:K^1500W/ m2C ,K2=1000W/ m2C ,K3=600W/ m2C 。

④各效加热蒸汽冷凝液在饱和温度下排出,各效传热面积相等,并忽略热损失,不考虑液柱静压对沸点的影响。

3 设计计算多效蒸发工艺计算的主要依据是物料衡算、热量衡算及传热速率方程。

计算的主要项目有:加热蒸汽的消耗量,各效溶剂蒸发量以及各效的传热面积。

计算的已知参数包括:料液的流量、温度和组成,加热蒸汽的压力和冷凝器中的压力等。

3.1 设计方案的确定随着工业技术的发展,蒸发设备的结构与形式亦不断改进和创新,其种类繁多,结构各异。

在工业中常用的间接加热蒸发器分别为循环型和单程型两大类。

第二章 蒸发工艺设计计算

化工原理课程设计说明书●班级:●姓名:●组员:●学号:●日期:●指导老师:目录一.概述………………………………………………………………1-1蒸发操作特点……………………………………………………1-2蒸发操作分类……………………………………………………1-3蒸发设备…………………………………………………………1-4蒸发流程示意图…………………………………………………二.蒸发设计计算……………………………………………………2-1完成液浓度和各效水分蒸发量的计算…………………………2-2各效溶液的沸点和总有效温度差估算…………………………2-3加热蒸汽消耗量的计算…………………………………………2-4传热系数的确定…………………………………………………2-5有效温差在各效的分配…………………………………………2-6蒸发器传热面积计算……………………………………………三.蒸发器主要结构尺寸计算………………………………………3-1加热管的选择和管数的初步估计………………………………3-2循环管的选择……………………………………………………3-3加热管的直径以及加热管数目的确定…………………………3-4分离室直径和高度的计算………………………………………3-5接管尺寸的确定…………………………………………………四.蒸发装置的辅助设备……………………………………………4-1气液分离器………………………………………………………4-2蒸汽冷凝器………………………………………………………4-3真空泵的选型……………………………………………………4-4预热器的选型……………………………………………………五.主要设备强度计算及校核………………………………………5-1加热室的强度校核………………………………………………5-2蒸发室的强度校核………………………………………………5-3支座的选择与强度校核…………………………………………六.设计总结…………………………………………………………6-1设计结果汇总表………………………………………………6-2设计评价………………………………………………………6-3心得体会………………………………………………………参考文献………………………………………………………………第一章概述1—1蒸发操作的特点蒸发的目的是是溶剂和溶质分离,但溶液中的含溶质的数量不变,而溶剂气化速率只取决于在传热速率,即蒸发是传热过程。

中央循环管式蒸发器原理

中央循环管式蒸发器原理

一、加热室原理

中央循环管式蒸发器的加热室位于蒸发器的底部,由加热管组成。

加热管内通入蒸汽或热水,通过加热管将热量传递给管外的料液。

加热室的设计要考虑到传热效率和均匀性,以保证料液在加热管周围均匀受热,避免局部过热或结垢。

二、蒸发室原理

蒸发室是中央循环管式蒸发器的主体部分,位于加热室之上。

蒸发室内充满待蒸发的料液,加热后的料液在蒸发室中蒸发,产生蒸汽。

蒸发室的设计要考虑到蒸汽的逸出和料液的循环流动,以保持蒸发过程的稳定进行。

三、循环管原理

中央循环管式蒸发器的循环管位于蒸发器顶部,连接加热室和蒸发室。

循环管的作用是将加热后的料液引入蒸发室进行蒸发,并将产生的蒸汽送回加热室进行冷凝。

循环管的长度和直径根据蒸发器的设计参数确定,以保证良好的循环流动和传热效果。

四、液位控制原理

中央循环管式蒸发器的液位控制是保证蒸发过程稳定进行的重要环节。

液位控制通过调节进入蒸发器的料液流量来实现。

当蒸发器内的料液液面下降时,液位传感器会发出信号,控制料液泵增加进料量;当蒸发器内的料液液面上升时,液位传感器会发出信号,控制料液泵减少进料量。

通过液位控制,可以保持蒸发器内的料液液面稳定,避免因液面波动而影响蒸发过程的稳定进行。

总之,中央循环管式蒸发器的工作原理是通过加热室将热量传递给料液,使其蒸发产生蒸汽;通过循环管将蒸汽送回加热室进行冷凝,形成循环流动;通过液位控制保持蒸发器内的料液液面稳定。

这些原理共同作用,实现了中央循环管式蒸发器的稳定运行和高效蒸发。

蒸发器的设计

蒸发器主体为加热室和分离室,蒸发器的主要结构尺寸包括:加热室和分离室的直径及高度;加热管的规格、长度及在花板上的排列方式、连接管的尺寸。

这些尺寸的确定取决于工艺计算结果,主要是传热面积。

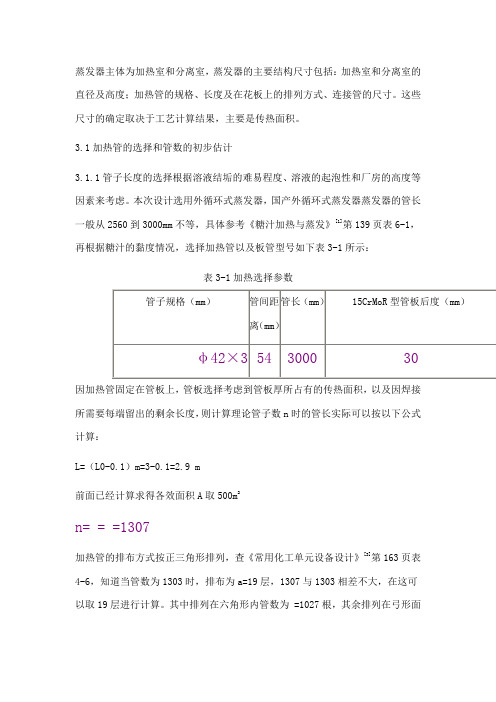

3.1加热管的选择和管数的初步估计3.1.1管子长度的选择根据溶液结垢的难易程度、溶液的起泡性和厂房的高度等因素来考虑。

本次设计选用外循环式蒸发器,国产外循环式蒸发器蒸发器的管长一般从2560到3000mm不等,具体参考《糖汁加热与蒸发》[1]第139页表6-1,再根据糖汁的黏度情况,选择加热管以及板管型号如下表3-1所示:表3-1加热选择参数因加热管固定在管板上,管板选择考虑到管板厚所占有的传热面积,以及因焊接所需要每端留出的剩余长度,则计算理论管子数n时的管长实际可以按以下公式计算:L=(L0-0.1)m=3-0.1=2.9 m前面已经计算求得各效面积A取500m2n= = =1307加热管的排布方式按正三角形排列,查《常用化工单元设备设计》[3]第163页表4-6,知道当管数为1303时,排布为a=19层,1307与1303相差不大,在这可以取19层进行计算。

其中排列在六角形内管数为 =1027根,其余排列在弓形面积内,如果按标准间距即管间距离54mm排列,则有四根管排不下,四根管的总面积为:A3=3.1415926×0.042×2.9×3=1.53 m2鉴于前面已经取1.11的安全系数,如果现在取1303根管,则总面积为:=500-1.53=498.47 安全系数为 K= =1.108在安全系数范围内,所以可以不要三根管,取1303根。

3.1.2加热壳体的直径计算D=t(b-1)+2eD-----壳体直径,m;t------管间距,m;b-----沿直径方向排列的管子数目;,在此取 e-----外层管的中心到壳体内壁的距离,一般取e=(1.0~1.5)d1.5。

b =2a-1=2×19-1=37D=0.054×(37-1)+2×1.5×0.042=2.07m参考《糖厂技术准备第三册》[6]第198页表9-2,本次设计常用标准形式的外循环式蒸发器,型号为TWX-550,有关参数如下表所示取标准的壳体直径为2400mm,具体参数如下表3-2-1,3-2-2所示:表3-2-1外循环管蒸发器有关技术参数表3-2-2 管蒸发器有关技术参数3.3 分离室直径与高度的校核分离室的直径取决于分离室的体积,而分离室体积又与二次蒸汽的体积流量及蒸发体积强度有关。

蒸发器蒸发方案设计课程设计

蒸发器蒸发方案设计课程设计第1章蒸发方案设计一般的加热蒸汽压强在.5~0.8MPa范围内加热蒸汽的确定需要考虑加热蒸汽温度的上限和下限。

被蒸发的溶液有一个最高的蒸发温度,超过此温度蒸发就物料就会变质,破坏和分解,这是确定加热蒸气压强的一个依据通常所用饱和蒸汽的温度不超过180℃,超过时相应的压强就很高,这将增加加热的设备费和操作费。

进入冷凝器冷凝需消耗大量冷却水,而且溶液粘度大,传热差。

但对于那些热敏性物料的蒸发,为充分利用热源还是经常采用。

对混合式冷凝器,其最大的真空度取决于冷凝器内的水温和真空装置的性能。

若第一效用较高压强的加热蒸汽,则末效可采用常压或真空蒸发,此时末效产生的二次蒸汽具有较高的温度,可以全部利用。

而且各效操作温度高时,溶液黏度低,传热好。

若一效加热蒸汽压强低,末效应采用真空操作。

此时各效二次蒸汽温度低,③蒸发的类型:本设计采用中央循环管式蒸发器中央循环管式蒸发器结构紧凑,制造方便,操作可靠,故在工业上应用广泛,有所谓标准蒸发器。

但设备的清洗和检修保证较大的传热系数,满足生产工艺的要求生产能力大,能完善分离液沫,尽量减慢传热面上垢层的生成本设计蒸发器效数采用3效为充分利用热能,为提高热能利用效率,生产中一般采用多效蒸发,但并不是效经济上的限制是指效数超过一定数时经济上不合算。

多效蒸发中,随效数的增加,总蒸发量相同时所需蒸汽量减少,使蒸汽用量减少,使操作费用降低。

但随效数增加,设备费成倍增长,而所节省的蒸汽量愈来愈少,所以无限制增加效数已无实际意义,最适宜的效数应使设备费和操作费二者之和为最小。

技术上的限制是指效数过多,蒸发操作难于进行。

一般工业秤中加热蒸汽压强和冷凝器操作压强都有一定限制,因此在一定操作条件下,蒸发器的理论总温度差为一定值。

在效数增加时,由于各效温差损失之和的增加,使总有效温差减小,分配到各效的有效温差小到无法保证各效发生正常的沸腾状态时,蒸发操将无法进行下去。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

食品工程原理课程设计说明书中央循环蒸发器的设计姓名:学号:班级:X年X月X日一 《食品工程原理》课程设计任务书一 《食品工程原理》课程设计任务书 ..............................................................................2 (1).设计课题 .......................................................................................................................3 (2).设计条件 .......................................................................................................................3 (3).设计要求 ..........................................................................................................................3 (4).设计意义 ......................................................................................................................3 (5).主要参考资料...............................................................................................................3 二 设计方案的确定 ..............................................................................................................4 三 设计计算 ........................................................................................................................4 3.1.总蒸发水量 ..................................................................................................................4 3.2.加热面积初算 ..............................................................................................................4 (1)估算各效浓度 ..............................................................................................................4 (2)沸点的初算 ..................................................................................................................5 (3)温度差的计算 ..............................................................................................................5 (4)计算两效蒸发水量1W ,2W 及加热蒸汽的消耗量 1D ..........................................6 (5)总传热系数K 的计算 ..................................................................................................7 (6)分配有效温度差,计算传热面积 ..............................................................................9 3.3.重算两效传热面积 ....................................................................................................... 10 (1).第一次重算 .............................................................................................................. 10 3.4 计算结果 ...................................................................................................................... 11 四.简图 .. (15)(1).设计课题:番茄汁浓缩工艺装置的设计计算(2).设计条件:题目1:番茄汁低温浓缩工艺装置的设计设计任务及操作条件生产能力:3110 kg/h原料固形物含量:10%浓缩要求:使固形物质量分数浓缩至36%液加入温度料:25℃原料最高许可温度:58℃浓缩液经冷凝后出口温度:25℃加热介质:100℃的饱和蒸汽。

物料平均比热为3.50 kJ/(kg·K),忽略浓缩热试设计一套双效中央循环蒸发系统,满足上述工艺要求。

(3).设计要求:1.设计一套双效中央循环蒸发系统(满足上述工艺要求并包括料液输送系统,蒸发系统,冷凝水分离排除系统及真空系统);2.提交设计计算说明书一份,(应包括目录、设计计算任务书、设计方案的确定、各系统的设计计算及设备选型、简略的技术经济分析、参考文献资料等。

须打印);3.工艺布置简图一幅(可附在设计计算书上);4.注意收集、阅读参考资料,形成设计方案;5.提交日期:2013年12月27日。

(4).设计意义中央循环蒸发器属于自然循环型的蒸发器。

它是工业生产中广泛使用且历史悠久的大型蒸发器,至今在化工、轻工、环保等行业中仍被广泛采用。

(5).主要参考资料1.夏清、陈常贵主编,姚玉英主审,化工原理,天津大学出版社,2005,12.华南理工大学化工原理教研组,化工过程及设备设计,华南理工大学出版社.19953.化工设备的选择与工艺设计,中南工业大学出版社. 19924.丛德滋等, 化工原理详解与应用, 化学工业出版社. 2002,7, 151-1585.张承翼李春英,化工工程制图,化学工业出版社. 19976.张桂昭,三效逆流加料蒸发器的设计,化工设计. 1996(6):6-107. 蒋迪清等,食品通用机械与设备,华南理工大学出版社,2001,7,111-13 8. 各类化学工程学报、期刊、化工设备手册及其化工机械设备产品广告二 设计方案的确定一.对果汁进行浓缩的好处: 1.减少包装、运输和贮藏的费用; 2.防止腐败; 3.改善口感。

二.确定设计方案:考虑到高温会破坏果汁的品质,故采用真空低温蒸发来对番茄汁进行浓缩操作;由处理物料(原料)的性质及设计要求知,番茄汁黏度大、不易生泡沫,考虑到经济和效率问题,选用双效中央循环蒸发系统,根据设计要求,采用并流双效中央循环式蒸发器蒸发。

选用2m 长φ38×3mm 的无缝不锈钢管作加热管。

三 设计计算3.1.总蒸发水量020.10(1)3110(1)2246.1/0.36X W F kg h X =-=-=3.2.加热面积初算 (1)估算各效浓度:第一效蒸发后101W F FX X -=由经验公式:1W :2W =1:1.1而122246.1/W W W kg h +==解得 11069.57/W k g h =21176.53/W kg h =1X =15.24%(暂取15%)(2)沸点的初算查表:T=100℃时,P=101.33kpa ;T=25℃时,2P =3.1684kpa 设两效蒸汽压强相等2101.33 3.168498.1616P P P kpa ∆=-=-=198.1616101.3352.249222P P P kpa ∆=-=-= 查的1P 时,沸点182.19w t =℃;2126w t T =+=℃,第二效加热蒸汽2T =1w t —1=81.19℃(3)温度差的计算①沸点升高引起:将该溶液当作蔗糖溶液处理,有沸点的温度损失差为: 第一效时:1f a ''∆=⨯∆20.0162(82.19273)0.22301.7⨯+=⨯0.18=℃ 第二效时:2f a ''∆=⨯∆=20.0162(26273)0.842432.7⨯+=⨯0.50=℃ =0.18+0.50=0.68'∆∑℃②对中央循环蒸发器,静压效应引起的温度差损失''∆:第一效时:P m1=11 1.02929.81252.249255.6147223ghp kPa ρ⨯⨯+=+=⨯第二效时:P m2=22 1.15369.8123.1684 6.9407223gh p ρ⨯⨯+=+=⨯KPa查表:1m p 时沸点 1m T =83.67℃ 2m p 时沸点 2m T =38.61℃''111 1.48m w T T ∴∆=-=℃''22212.61m w T T ∆=-=℃''1.4812.6114.09∴∆=+=∑℃③由于流体阻力产生压强降所引起的温度差根据经验取'''''''''121=2∆=∆=∆∑℃ 即℃ ④有效温度差:第一效沸点 ''''1111t T =+∆+∆=82.19+0.18+1.48=83.85℃有效温差 111-t T t ∆==100—83.85=16.15℃ 第二效沸点 ''''2222t T =+∆+∆=26+0.50+12.61=39.11℃ 有效温差 222-t T t ∆==81.19—39.11=42.08℃ 有效总温差 1216.15+42.08=58.23t t t ∆=∆+∆=∑℃(4)计算两效蒸发水量1W ,2W 及加热蒸汽的消耗量1D由题意知溶液比热为k kg kj C ⋅=/5.30,查表得水的比热为 4.220/w C kj kg k =⋅ 作第一效热量衡算,得11101111)(η''-+=r t t FC r r D W 其中10.98η=所以10111111112258.42582.19()0.98(3110 3.50)0.9622652301.72301.7r t t W D FC D D r r η''--=+=+⨯⨯=-----① 同理作第二效热量衡算,得21221101222[()]w r t t W W W W C F C W r r η''-=-=+-----------------② 其中20.98η=所以1112304.083.8539.112246.1[(3.503110 4.220)]0.982432.72432.7W W W --=+⨯-⨯ 整理得11106.97/W kg h =代入①式可得:11426.2/D kg h =由②式可得:212246.11106.971139.13/W W W kg h =-=-=(5)总传热系数K 的计算第一效时:定性温度41.52f T ==℃3.5/()p k J k g k = C 0.1480.4930.1480.4930.850.5671/()w w m k λω=+=+⨯=2231101.0442/0.7850.0321029.2360036004Fu m s d πρ===⨯⨯⨯⨯ 4e 40.032 1.04421029.2R 5.831040005.910du ρμ-⨯⨯===⨯>⨯在湍流层流动113.641p r C P μλ==0.140.1440.80.330.80.3345.9100.023Re Pr 0.02358300 3.641253.672.82410b w Nu μμ--⎛⎫⎛⎫⨯==⨯⨯⨯= ⎪⎪⨯⎝⎭⎝⎭由中央循环蒸发器的管内沸腾传热系数i α的关联式有:2253.670.56714496/()0.032i Nu w m k L λα⨯=== 饱和水蒸气的传热系数由下公式可求得:12323341/411104112258.49.81958.40.6821100.943()0.9432 2.8241016.15w r g L t ρλαμ-⎛⎫⨯⨯⨯⨯==⨯ ⎪∆⨯⨯⨯⎝⎭=48642/(w m⋅℃)传热外表面的总传热系数K 由下公式计算:11i 011()K δααλ-=++1110.003()4496486417.4-=++ 211665.5/(K w m =⋅℃)第二效时:定性温度2658422f T +==℃3.5/()p k J k g k = C 0.1480.4930.1480.4930.640.4635/()w w m k λω=+=+⨯=同理可得:e 23110R 1577.520002.18100.0320.785360036004du Fd ρμμ-====<⨯⨯⨯⨯⨯ 在层流层流动2222.181********.620.4635p r C P μλ-⨯⨯===0.032Pr Re 164.621577.541551002d l =⨯⨯=>0.140.14-20.330.33-42.18101.86Pr Re 1.864155=53.442.82410b w d Nu l μμ⎛⎫⎛⎫⨯==⨯⨯ ⎪⎪⨯⎝⎭⎝⎭()由中央循环蒸发器的管内沸腾传热系数i α的关联式有:253.440.4635774.05/()0.032i Nu w m k L λα⨯=== 饱和水蒸气的传热系数由下公式可求得:12323341/4222042223049.819710.6747100.943()0.9432 3.4621042.08w r g L t ρλαμ-⎛⎫⨯⨯⨯⨯==⨯ ⎪∆⨯⨯⨯⎝⎭=3650.82/(w m⋅℃)传热外表面的总传热系数K 由下公式计算:12i 011()K δααλ-=++1110.003()774.053650.817.4-=++ 22575.3/(K w m =⋅℃)(6)分配有效温度差,计算传热面积111-100-83.85=16.15t T t ∆==℃222-81.19-39.11=42.08t T t ∆==℃1112111111426.22258.4100033.261665.516.153600Q D r S m K t K t ⨯⨯====∆∆⨯⨯2112222221106.972304100029.263600575.342.08Q W r S m K t K t '⨯⨯====∆∆⨯⨯3.3.重算两效传热面积 (1).第一次重算① 各效完成液浓度 根据前面算出的蒸发量重算各效完成液浓度,即:01131100.10=0.155331101106.97FX X F W ⨯==--021231100.10=0.3631101106.971139.13FX X F W W ⨯==----②由第2效溶液沸点及温度差损失 因冷凝液压强和完成液浓度没有变化,故第2效中各种温度差损失及溶液沸点与前次计算结果相同,即: t 2=39.11℃Δ2’=0.50℃、Δ2” =12.61℃、及Δ2”’=1℃已算出重新分配后的第2效有效温度差Δt 2’为40.5℃,故第2效加热蒸汽温度为: T 2 = t 2 + Δt 2’=39.11+40.5= 79.61℃③第1效溶液沸点及温度差损失 由于静压强及流体阻力损失引起的温度差损失可视为与第一次计算的相同,即:Δ1”= 1.48 ℃ 及 Δ1”’= 1℃ 第1效二次蒸汽温度为:T 1’=T 2 + Δ1”’=79.61 + 1 = 80.61℃根据x 1=0.1553及T 1’=80.61℃,r 1’=2301 kJ/kg()()22'1'''111'27380.612730.01620.01620.20.1762301a a T f r++∆=∆=⨯∆=⨯⨯=℃则()()22'2'''222'273262730.01620.01620.840.502432.7a a T f r++∆=∆=⨯∆=⨯⨯=℃(不变)第1效溶液沸点为:t 1 = T 1’+Δ1’+Δ1’’= 80.61 + 0.176 + 1.48 = 82.27℃④总有效温度差 因各种温度差损失没有变化,故总有效温度差仍为58.23℃。