蒸发器设计说明书

满液式蒸发器的设计说明

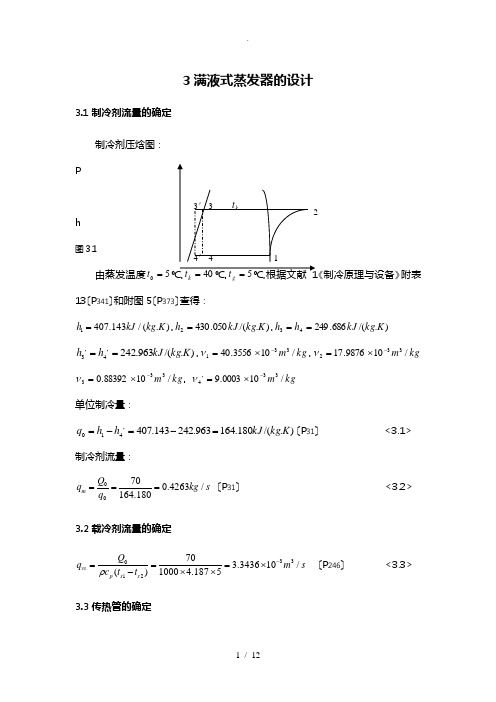

3满液式蒸发器的设计3.1制冷剂流量的确定制冷剂压焓图: P h图3.1由蒸发温度50=tk g 》附表13〔P 341〕和附图5〔P 373〕查得:1407.143/(.)h kJ kg K =,)./(050.4302K kg kJ h =,)./(686.24943K kg kJ h h ==)./(963.242,4,3K kg kJ h h ==,kg m /103556.40331-⨯=ν,kgm /109876.17332-⨯=νkg m /1088392.0333-⨯=ν, kg m /100003.933,4-⨯=ν 单位制冷量:)./(180.164963.242143.407,410K kg kJ h h q =-=-=〔P 31〕 <3.1> 制冷剂流量:00700.4263/164.180m Q q kg s q === 〔P 31〕 <3.2> 3.2载冷剂流量的确定33012703.343610/()10004.1875vs p s s Q q m s c t t ρ-===⨯-⨯⨯ 〔P 246〕 <3.3>3.3传热管的确定选用φ10×1低螺纹铜管,取水流速度s m u /2.1=,则每流程的管子数Z 为322644 3.34361055.463.14(102)10 1.2vs i q Z d u π--⨯⨯===⨯-⨯⨯根 <3.4> 圆整后,Z=56根。

实际水流速度322644 3.343610 1.1884/ 1.2/3.14(102)1056vs i q u m s m s d Z π--⨯⨯===≈⨯-⨯⨯ <3.5> 3.4管程与有效管长假定热流密度q=6600W /m 2,则所需的传热面积320701010.616600k Q F m q ⨯=== <3.6>管子与管子有效长度的乘积0010.616.033.140.0156c F NI md Z π===⨯⨯<3.7> 采用管子成正三角形排列的布置方案,管距s=14mm,对不同流程数N,有效单管长c l ,总根数NZ,壳体直径D 与长径比D l c /进行组合计算,组合计算结果如表3.1所示: 表3.1组合计算结果表3.1不同流程数N 对应的管长c l 与D l c /从D 与D l c /值看, 4流程是可取的。

空调蒸发器设计的标准手册

空调蒸发器设计的标准手册第一部分:引言空调蒸发器是空调系统中的重要组成部分,它通过蒸发制冷原理,将空气中的热量吸收并转化为冷量,从而实现空调效果。

本手册旨在制定空调蒸发器设计的标准,以确保其安全、高效、可靠地运行。

本手册适用于各种类型的空调蒸发器设计,包括家用空调、商用空调等。

第二部分:设计要求1. 材料选择:空调蒸发器的制作材料应选用耐腐蚀、导热性好的材料,如铝合金、不锈钢等,以确保其在潮湿环境下能够长期稳定运行。

2. 散热设计:空调蒸发器应设计合理的散热结构,以确保在长时间运行时不会产生过热现象,降低能耗和延长使用寿命。

3. 水循环系统:空调蒸发器的水循环系统应设计成稳定、可靠的结构,避免漏水和结垢现象,确保水的平稳流动和蒸发效果。

4. 控制系统:空调蒸发器的控制系统应灵活可靠,能够根据环境温度和湿度进行自动调节,实现节能和舒适的空调效果。

第三部分:设计流程1. 初步设计:根据空调系统的需求和工作条件,制定空调蒸发器的初步设计方案,包括结构布局、材料选择等。

2. 模拟验证:利用计算机辅助设计软件对初步设计进行模拟验证,评估蒸发器的热力特性和散热性能。

3. 试制样机:制作空调蒸发器的试制样机,进行实际的性能测试和调试,对设计方案进行修正和改进。

4. 批量生产:根据试制样机的测试结果确定最终设计方案,进行空调蒸发器的批量生产和推广应用。

第四部分:质量控制1. 材料检测:对空调蒸发器所使用的材料进行严格的质量把控,确保符合相关标准要求。

2. 制造工艺:对空调蒸发器的制造工艺进行全程监控,包括材料切割、焊接、组装等环节,避免质量缺陷。

3. 性能测试:对生产出的空调蒸发器进行严格的性能测试,确保其符合设计要求并具备稳定可靠的工作性能。

第五部分:安全和维护1. 安全设计:空调蒸发器的设计应考虑安全因素,避免产生漏电、漏水等安全隐患。

2. 维护保养:为用户提供空调蒸发器的维护保养手册,指导用户进行定期检查和清洁保养工作,延长空调蒸发器的使用寿命。

蒸发器设计手册

蒸发器设计手册1. 引言蒸发器是一种常见的设备,广泛应用于化工、食品加工、制药等行业中。

它通过将液体加热使其蒸发,从而分离出其中的溶质或溶解物质。

本手册旨在提供一些蒸发器设计方面的基本原理和注意事项,帮助读者更好地设计和选择合适的蒸发器。

2. 蒸发器类型蒸发器可以根据其操作方式和实现过程进行分类。

常见的蒸发器类型包括:- 单效蒸发器:通过加热和冷却表面直接蒸发液体。

- 多效蒸发器:通过将蒸气连续传导到下一个效应器中,从而节约能源。

- 薄膜蒸发器:通过在加热表面形成薄膜,使液体以较低温度迅速蒸发。

- 温差蒸发器:通过利用温差来实现蒸发过程。

3. 蒸发器设计考虑因素在进行蒸发器设计时,需要考虑以下因素:- 液体性质:包括物理性质(密度、粘度等)和化学性质(腐蚀性、稳定性等)。

- 蒸发器尺寸:液体流速、蒸发器的体积和表面积等参数需要合理选择。

- 加热介质:根据实际需求选择合适的加热介质,如蒸汽、热水等。

- 热传递效率:通过设计合适的传热面积和热传递方式提高蒸发器的热传递效率。

4. 蒸发器设计步骤蒸发器的设计一般包括以下步骤:- 确定蒸发器类型和所需处理液体的性质。

- 计算蒸发器所需的传热面积和流体流速。

- 设计蒸发器的结构和尺寸。

- 选择合适的材料来满足液体性质和操作条件要求。

- 进行热力学计算和传热计算,并考虑能源消耗和热传递效率。

- 进行安全性和可靠性分析,确保蒸发器操作的安全可靠。

5. 蒸发器维护和操作注意事项蒸发器在使用期间需要进行定期的维护和保养,以确保其正常运行和延长使用寿命。

以下是一些建议:- 定期清洗和检查蒸发器内部和外部的沉积物和堵塞物。

- 检查和更换蒸发器的密封件和管路连接件。

- 保持蒸发器的稳定操作温度和压力范围。

- 注意蒸发器周围环境的温度和湿度变化,避免影响蒸发器的性能。

以上是一份蒸发器设计手册的简要概述,希望能为设计人员提供一些基本的设计原理和操作建议。

详细的蒸发器设计过程和具体参数选择请参考相关的权威文献和设计手册。

蒸发器计算说明(1)

蒸发器计算说明(1)蒸发器设计计算已知条件:工质为R22,制冷量kW 3,蒸发温度C t ?=70,进口空气的干球温度为C t a ?=211,湿球温度为C t b ?=5.151,相对湿度为34.56=φ%;出口空气的干球温度为C t a ?=132,湿球温度为C t b ?=1.112,相对湿度为80=φ%;当地大气压力Pa P b 101325=。

(1)蒸发器结构参数选择选用mm mm 7.010?φ紫铜管,翅片厚度mm f 2.0=δ的铝套片,肋片间距mm s f 5.2=,管排方式采用正三角排列,垂直于气流方向管间距mm s 251=,沿气流方向的管排数4=L n ,迎面风速取s m w f /3=。

(2)计算几何参数翅片为平直套片,考虑套片后的管外径为沿气流方向的管间距为沿气流方向套片的长度为设计结果为 mm s L 95.892565.2132532=+?=+=每米管长翅片表面积:每米管长翅片间管子表面积:每米管长总外表面积:每米管长管内面积:每米管长的外表面积:肋化系数:每米管长平均直径的表面积:(3)计算空气侧的干表面传热系数①空气的物性空气的平均温度为空气在下C ?17的物性参数②最窄截面处空气流速③干表面传热系数干表面传热系数用小型制冷装置设计指导式(4-8)计算(4)确定空气在蒸发器内的变化过程根据给定的进出口温度由湿空气的焓湿图可得kg g d kg g d kg kJ h kg kJ h 443.7,723.8,924.31,364.432121====。

在空气的焓湿图上连接空气的进出口状态点1和点2,并延长与饱和气线()0.1=?相交于点w ,该点的参数是C t kg g d kg kJ h w w w ?===8,6.6,25。

在蒸发器中空气的平均比焓值由焓湿图查得kg g d C t m m 8,2.16=?=析湿系数(5)循环空气量的计算进口状态下干空气的比体积循环空气的体积流量(6)空气侧当量表面传热系数的计算对于正三角形排列的平直套片管束,翅片效率f η小型制冷装置设计指导式(4-13)计算,叉排时翅片可视为六角形,且此时翅片的长对边距离和短对边距离之比4.24.1025d B ,1b m ===ρ且B A 肋折合高度为凝露工况下翅片效率为当量表面传热系数(7)管内R22蒸发时的表面传热系数R22在C t ?=70时的物性参数为:饱和液体密度33.1257m kg l =ρ饱和蒸气密度343.26m kg g =ρ液体粘度 s Pa l ??=-6102.202μ气体粘度 s Pa g ??=-610815.11μ汽化热kg kJ 56.1990=γ液体热导率 K m W l ??=-/102.133λ蒸气热导率 K m W g ??=-/1093.93λ液体普朗特数 62.2=rl P蒸气普朗特数 92.0=rg PR22在管内蒸发的表面传热系数由小型制冷装置设计与指导式(4-5)计算。

四、蒸发器计算说明书-xs

蒸发器进口空气湿球温度

t1s

℃

查湿空气的焓湿图

15.

蒸发器进口空气含湿量

g/kg

根据蒸发器进口干、湿球温度查焓湿图确定

16.

进口空气密度

kg / m3

按进口空气温度查参数表确定

17.

空气循环量

m3/s

18.

经蒸发器空气焓降

kJ/kg

选定翅片管及管束布置方式

1)等边三角形叉排布置;2)顺排布置

19.

湿空气进、出蒸发器的平均含湿量

g/kg干空气

52.

湿空气的定压比热容

kJ/kg.℃

53.

析湿系数

54.

ρ’

55.

肋片折合高度

m

56.

翅片材料(铝片)导热率

w/m.K

通常取 =237 w/m.K

57.

翅片参数

58.

湿肋片效率

59.

肋片管表面效率

60.

空气侧当量放热系数

m2K/W

计算管内氟里昂蒸发放热系数

44.

出口空气焓值

i2

kJ/kg

45.

肋通系数

a

46.

接触系数

CF

47.

与冷表面相接触的饱和空气的焓值

iw”

48.

蒸发器出口空气干球温度

t2

℃

查湿空气的焓湿图

49.

出口空气状态含湿量

根据蒸发器出口干、湿球温度查焓湿图确定

50.

蒸发器出口空气湿球温度

t2s

℃

查湿空气的焓湿图

计算空气侧当量放热系数

51.

67.

紫铜管导热率

W/m.K

通常取

蒸发器设计手册

蒸发器设计手册(实用版)目录1.蒸发器设计手册概述2.蒸发器的工作原理3.蒸发器的分类及特点4.蒸发器的设计要点5.蒸发器的应用领域正文【蒸发器设计手册概述】蒸发器设计手册主要介绍了蒸发器的设计原理、分类、特点以及应用领域等方面的知识,旨在帮助相关领域的工程师和技术人员更好地了解和掌握蒸发器的设计方法,为实际工程应用提供参考。

【蒸发器的工作原理】蒸发器是一种用于实现液体蒸发的设备,其基本原理是利用加热源对液体进行加热,使液体在一定温度下蒸发,从而实现液体与气体的分离。

根据加热方式的不同,蒸发器可分为直接加热蒸发器和间接加热蒸发器。

【蒸发器的分类及特点】1.按加热方式分类:直接加热蒸发器、间接加热蒸发器。

2.按操作压力分类:常压蒸发器、加压蒸发器。

3.按蒸发方式分类:单效蒸发器、多效蒸发器。

4.按传热方式分类:壳管式蒸发器、螺旋板式蒸发器、波纹管式蒸发器等。

各种蒸发器具有不同的特点,如结构简单、传热效率高、操作方便等,可根据实际需求进行选择。

【蒸发器的设计要点】1.确定蒸发器的类型:根据操作条件、加热方式、传热方式等因素选择合适的蒸发器类型。

2.计算蒸发器的蒸发量:根据生产需求,计算蒸发器所需的蒸发量。

3.设计蒸发器的结构:考虑蒸发器的传热面积、流速、壳管间距等因素,确保蒸发器的传热效率和操作稳定性。

4.选材及制造:根据蒸发器的工作条件,选择合适的材料,并确保制造质量。

5.配置辅助设备:根据蒸发器的运行需求,配置合适的加热设备、冷却设备、控制系统等。

【蒸发器的应用领域】蒸发器广泛应用于化工、石油、医药、食品、轻工等产业领域,如用于溶液的浓缩、液体的提纯、废液的处理等。

三效蒸发设计手册

三效蒸发设计手册三效蒸发设计手册旨在为设计人员提供关于三效蒸发器的设计指南和操作规范。

该手册详细介绍了三效蒸发器的原理、特点、应用范围以及设计计算等内容。

一、三效蒸发器原理三效蒸发器是一种利用蒸发原理进行溶液浓缩和结晶的设备。

其工作原理是将废水的热量通过一效、二效、三效蒸发器的串联方式进行重复利用,以实现废水的低能耗处理。

二、三效蒸发器特点1. 节能高效:三效蒸发器采用串联方式,使加热蒸汽得到充分利用,提高了能源利用率。

2. 处理量大:三效蒸发器具有较大的处理量,可满足大规模废水处理的需求。

3. 自动化程度高:设备采用全自动控制系统,可实现进料、加热、出料等操作的自动化控制。

4. 适用范围广:三效蒸发器适用于多种类型的废水处理,如化工、制药、食品等行业的废水。

三、三效蒸发器应用范围1. 化工行业:可用于处理化工废水中的盐分、有机物等杂质。

2. 制药行业:可用于处理制药废水中的药物残留、有机物等杂质。

3. 食品行业:可用于处理食品加工废水中的盐分、有机物等杂质。

4. 其他行业:如冶金、印染、造纸等行业也可使用三效蒸发器进行废水处理。

四、三效蒸发器设计计算1. 设计原则:根据废水处理的要求和规模,选择合适型号的三效蒸发器,并按照设备结构、工艺流程等因素进行设计计算。

2. 工艺流程:根据废水处理的要求,确定合理的工艺流程。

一般情况下,废水经过一效、二效、三效蒸发器的处理后,可得到浓缩液或结晶物。

3. 设备结构:根据工艺流程和废水性质,选择合适的设备结构,包括加热室、蒸发室、冷凝器等部件的设计和选用。

4. 操作参数:根据实际情况,确定合理的操作参数,如温度、压力、液位等,以保证设备的正常运行和处理效果。

5. 安全措施:为确保设备运行安全,应采取相应的安全措施,如防爆、防腐、防泄漏等措施。

总之,三效蒸发设计手册是进行三效蒸发器设计和操作的必备工具。

通过该手册的指导,设计人员可以更加全面地了解三效蒸发器的原理、特点和应用范围,从而更好地进行设备选型和设计计算,提高废水处理的效率和效果。

壳管式干式蒸发器设计说明书

毕业设计(论文)题目名称:50kW壳管式干式蒸发器设计学院名称:能源与环境学院班级:学号:学生姓名:指导教师:2014年5月论文编号:20100112413050kW壳管式干式蒸发器设计50kW tubular DX evaporator design学院名称:能源与环境学院班级:学号:学生姓名:指导教师:2014年5月摘要换热器是化工生产中重要的设备之一,它是一种冷热流体间传递热量的设备,其中壳管式换热器应用最为广泛。

本设计为壳管式干式蒸发器的设计,换热器类型选择为U型管式换热器。

U型管式换热器仅有一个管板,两端均固定于同一管板上,管子可以自由伸缩,无热应力,热补偿性能好;管程采用双管程,流程较长,流速较高,传热性能较好,承压能力强,结构比较简单、价格便宜,适用于管、壳壁温差较大或者壳程介质易结垢需要清洗又不适宜采用浮头式和固定管板式的场合,特别适用于管内走清洁而不易结垢的高温、高压、腐蚀性强的物料。

U型管式换热器的主要结构包括管箱、筒体、封头、换热管、接管、折流板、防冲板和导流筒、防短路结构、支座及管壳程的其他附件等。

随着国家对节能产品的提倡,满液式机组也越来越受到欢迎。

满液式机组与普通冷水机组的区别就在于蒸发器采用了满液式蒸发器,而普通冷水机组采用干式蒸发器。

满液式蒸发器与干式蒸发器二者的明显区别在于制冷剂流程的不同,满液式蒸发器制冷剂走壳程,制冷剂从壳体下部进入,在传热管外流动并受热沸腾,蒸汽从壳体上部排出。

干式蒸发器中制冷剂走管程,即制冷剂从端盖下部进入传热管束,在管内流动受热蒸发,蒸汽从端盖上部排出。

换热器作为传热设备随处可见,在工业中应用非常普遍,特别是耗能用量十分大的领域,随着节能技术的飞速发展,换热器的种类开发越来越多。

关键词:干式蒸发器,U型管式换热器,结构,设计计算IAbstractHeat exchanger is one of the important equipment in chemical industry ,it transfer heat between cold and heat fluid. In this heat exchanger the tubular heat exchanger is most widely used.This design is a tubular DX evaporator. The type of the heat exchanger is the U type heat exchanger. U type heat exchanger with a tube plate, both ends of which are fixed on the same tube plates, tubes can be freely telescopic, thermal stress, thermal compensation performance is good; tube with double tube pass, longer process, the flow velocity is higher, the heat transfer performance is good, strong bearing ability, simple structure, cheap price, applied to the tube, the larger temperature difference between the shell wall or shell pass medium easy scaling needs cleaning and not suitable for floating head type and fixed tube plate occasions, especially suitable for the tube away clean and not easy to scale the high temperature, high pressure, strong corrosive materials. U type heat exchanger main structure consists of a tube box, cylinder, head, tube, pipe, baffle plate, front panel and draft tube, short circuit protection structure, support and other accessories such as pipe shell.Flooded chiller is being more and more popular with our government’s promotion of energy saving products.The major difference between flooded chiller and normal chiller is their evaporator installed inside,flooded evaporator was installed in flooded chiller while DX evaporator in normal chiller.The obvious difference of these two kinds of chillers is their refrigeration passes.In the flooded chiller,refrigerant runs into shell from the bottom,then flows outside of heat exchanging piping,being heated and boiled,turns into vapor and being discharged from the top of shel1.In DX evaporator,refrigerant runs inside tubes.It enters tube bundles from the bottom of end cover,flows inside the tubes,being heated and evaporates,then being discharged from top of end cover.Heat exchanger is wide used in industry,special in energy consumption field. As energy-saving technology moving,,more serious heart exchanger will appear. Keywords:DX evaporator,U type heat exchanger,structure,design and calculation目录1 绪论 (1)1.1 课题的提出和研究内容 (1)1.1.1 课题背景 (1)1.1.2 课题任务 (2)1.2 干式蒸发器 (2)1.2.1 干式蒸发器简介 (2)1.2.2 干式蒸发器与满液式蒸发器的区别 (2)1.3 壳管式换热器 (3)1.3.1 壳管式换热器简介 (3)1.3.2 壳管式换热器分类 (4)1.3.3 壳管式换热器的发展 (6)2 设计与计算的理论概述 (8)2.1 壳管式换热器的结构 (8)2.1.1 管程结构 (8)2.2.2 壳程结构 (8)2.2 管程和壳程数的确定 (9)2.3 流动空间的选择 (9)2.4 流体流速的选择 (11)2.4 流体流动方式的选择 (12)2.5 流体温度和流体终温的确定 (12)2.6 材质的选择 (12)3 结构初步设计计算 (13)3.1 设计方案确定/ (13)3.2 设计条件确定 (13)3.3 制冷剂质量流量计算 (13)3.4 冷冻水流量计算 (13)3.5 对数传热温差初步计算 (14)3.6 管长初步计算 (14)3.7 结构初步设计 (15)4 换热器计算 (17)4.1 壳程换热系数计算 (17)4.2 管内换热系数的计算 (18)4.3 制冷剂流动阻力及传热温差的计算 (19)4.3.1 制冷剂的流动阻力计算 (19)4.3.2 实际对数平均温差 (20)4.4 传热系数0K 及按内表面计算的热流密度i q (21)4.4.1 传热系数0K (21)4.4.2 按内表面计算的实际热流密度 (21)4.5 所需传热面积 (22)5 总体结构设计 (23)5.1 换热管设计 (23)5.2 壳体结构设计 (25)5.2.1 壳体壁厚的确定 (25)5.2.2 壳体直径的确定 (26)5.3 进出口设计 (27)5.3.1 壳程接管设计 (27)5.3.2 管程接管设计 (28)5.3 端盖设计 (28)5.4 管板设计 (28)5.5 折流板设计 (30)5.5.1 折流板型式 (30)5.5.2 折流板尺寸 (30)5.6 拉杆和定距管 (32)5.6.1 拉杆的直径和数量 (32)5.6.2 拉杆的位置 (33)5.6.3 定距管尺寸 (33)5.7 结构部件明细表 (34)6 U 型管换热器的制造、检验和验收 (35)6.1 换热器的制造 (35)6.1.1 换热器的主要受压部分的焊接接头 (35)6.1.2 管箱、壳体和头盖 (35)6.1.3 换热管 (35)6.1.4 管板 (36)6.1.5 换热管与管板的连接 (36)6.1.6 折流板、支撑板 (36)6.1.7 管束的组装 (37)6.1.8 换热器的密封面 (37)6.1.9 换热器的组装 (37)6.1.10 无损检测 (37)6.1.11 压力试验 (37)6.1.12 铭牌 (38)6.2 安装、试车和维护 (38)6.2.1 安装 (38)6.2.2 试车 (39)6.2.3 维护 (39)结论 (40)致谢 (41)附录 (42)附录1 换热器设计计算表 (42)附录2 换热器整体结构图 (45)参考文献 (46)1 绪论换热器是一种实现物料之间传递热量的节能设备,在石油,化工,动力,食品,轻工等行业应用普遍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

KNO3水溶液三效并流蒸发系统设计摘要:蒸发是化工生产中重要的单元操作,普遍应用于化工、医药、食品等行业中。

本次课程设计的任务是设计三效并流蒸发装置,将10% KNO3溶液浓缩至40%,年处理量为5×104吨。

采用中央循环管型蒸发器。

设计工作主要包括工艺设计计算,蒸发器传热面积优化编程,蒸发器工艺尺寸的设计计算及辅助设备的选型计算,主要设备的强度校核,管道及各种连接件的选型,工艺流程图及蒸发器装配图的绘制。

关键词:三效并流蒸发装置;蒸发;KNO3Abstract: Evaporation is an important unit operation in chemical process. It finds wide application in such fields as chemical industry, pharmaceutical industry, food industry and so on.The task is to design a three-effect forward flow evaporation system to concentrate 20,000 ton/year of KNO3aqueous solution from 10% to 40%. Standard evaporator (evaporator with central circulation downcomer) was chosen. The major work includes calculation of the process parameters and the heat transfer area, determination of the size and structure of the evaporator, and selection of the ancillary facilities, as well as checking the strength of the main equipments and choosing appropriate pipes. The process flow chart and the assembly drawing of one evaporator were completed with the aid of Auto CAD.Keyword: Three-effect forward flow evaporation; evaporation; KNO3第一章概述1.1 蒸发操作的特点蒸发是将含有不挥发溶质的溶液加热至沸腾,使其中一部分溶剂汽化从而将溶液得到浓缩的过程。

蒸发操作是将含有不挥发溶质的溶液加热至沸腾,使其中的挥发性溶剂部分溶化,目的主要是获得浓缩的溶液,有时也为了得到纯净的溶剂。

虽然蒸发的目的是使溶质与溶剂分离,但溶液中所含溶质的数量不变,而溶剂汽化速率只取决于传热速率,即蒸发是传热过程。

所以蒸发器也是一种换热器。

然而,和一般传热器相比,蒸发需要注意一下几点:(1)沸点升高蒸发的物料是溶有不挥发溶质的溶液。

有拉乌尔定律可知:在相同温度下,其蒸汽压较纯溶剂的低,因此在相同压力下,溶液的沸点就高于溶剂的沸点。

故当加热蒸汽温度一定时,蒸发溶液时的传热温度差就比蒸发纯溶剂的小,并且溶液的浓度越大,这种影响也越显著。

这是蒸发需要考虑的一个问题。

(2)能量的回收与利用蒸发时汽化的溶剂是较大的,需要消耗大量的加热蒸汽。

如何充分利用热量,使单位质量的加热蒸汽能除去较多的水分,亦即如何提高加热蒸汽的经济程度(例如采用多效蒸发或其他措施),是蒸发要考虑的另一个问题(3)物料的工艺性蒸发的溶液本身常具有某些特性,例如有些物料在浓缩时可能结垢或析出结晶;有些热敏性物料在高温下易分解变质;有些则具有较大的粘度或较强的腐蚀性等等。

如何根据物料的这些特性和工艺要求,选择适宜的方法和设备,也是蒸发所必须考虑的问题。

1.2 蒸发操作的分类按操作空间的压力可分为:常压、加压或减压(即真空)蒸发。

对于多数无特殊要求的溶液,采用常压、加压或减压均可。

但对热敏性料液,如抗生素溶液、果汁等的蒸发,为了保证产品的质量,需要在减压下操作。

真空蒸发具有下列优点:(1)减压下溶液的沸点降低,因此在加热蒸汽温度一定的条件下,可以提高蒸发器的温度差,于是蒸发器的传热面积可以相应减小;(2)由于沸点降低,可以利用低压蒸汽或废气作为加热蒸汽;(3)可用以浓缩不耐高温的溶液;(4)由于溶液沸点降低,蒸发器损失于外界的热量较小;但另一方面,在真空下蒸发需要增设一套抽真空的装置以保持蒸发室的真空度,从而消耗额外的能量。

同时,随着压力的减小,溶液沸点的降低,其粘度亦随之增大,常使对流传热系数减小,从而也使蒸发器的总传热系数减小。

按二次蒸汽利用的情况可分为单效和多效蒸发。

若所产生的二次蒸汽不再利用,而直接送冷凝器冷凝以除去的蒸发操作,称为单效蒸发。

如前所述,蒸发所产生的二次蒸汽是大量的,为了充分利用热能,若将二次蒸汽通到下一压力较低的蒸发器作为加热蒸汽,将多个蒸发器串联,使加热蒸汽在蒸发过程中得到多次利用的蒸发过程称为多效蒸发。

1.3 蒸发设备在化工生产中,大多数蒸发器都是利用饱和水蒸汽作为加热介质,因而蒸发器中热交换的一方是饱和水蒸汽冷凝,另一方是溶液的沸腾,所以,传热的关键在于料液沸腾一侧。

为了适应各种不同物性物料的蒸发浓缩,出现了各种不同结构形式的蒸发器,而且随着生产,技术的发展,其结构在不断改进。

工业中常用的间壁式传热蒸发器,按溶液在蒸发器中的流动特点,可分为循环型(中央循环管式、悬筐式、外加热式、列文式、强制循环式等)和非循环型(升膜式、降膜式、升-降膜式、刮板式等)两大类型。

1.3.1 循环型蒸发器常用的循环型蒸发器主要有以下几种:①中央循环管式蒸发器中央循环管式蒸发器为最常见的蒸发器,其结构如图所示,它主要由加热室、蒸发室、中央循环管和除沫器组成。

蒸发器的加热器由垂直管束构成,管束中央有一根直径较大的管子,称为中央循环管,其截面积一般为管束总截面积的40%~100%。

当加热蒸汽(介质)在管间冷凝放热时,由于加热管束内单位体积溶液的受热面积远大于中央循环管内溶液的受热面积,因此,管束中溶液的相对汽化率就大于中央循环管的汽化率,所以管束中的气液混合物的密度远小于中央循环管内气液混合物的密度。

这样造成了混合液在管束中向上,在中央循环管向下的自然循环流动。

混合液的循环速度与密度差和管长有关。

密度差越大,加热管越长,循环速度越大。

但这类蒸发器受总高限制,通常加热管为1~2m,直径为25~75mm,长径比为20~40。

优点:结构简单、紧凑,制造方便,操作可靠,投资费用少。

缺点:清理和检修麻烦,溶液循环速度较低,一般仅在0.5m/s以下,传热系数小。

它适用于粘度适中,结垢不严重,有少量的结晶析出,及腐蚀性不大的场合。

中央循环管式蒸发器在工业上的应用较为广泛。

②悬筐式蒸发器悬筐式蒸发器的加热室象个篮筐,悬挂在蒸发器壳体的下部,并且以加热室外壁与蒸发器内壁之间的环形孔道代替中央循环管。

溶液沿加热管中央上升,而后循着悬筐式加热室外壁与蒸发器内壁间的环隙向下流动而构成循环。

其主要特点是加热室可由顶部取出进行检修或更换,且热损失也较小。

主要缺点是结构复杂,单位传热面积的金属消耗较多。

③列文式蒸发器上述几种蒸发器均为自然循环型蒸发器,即靠加热管与循环管内溶液的密度差作为推动力,导致溶液的循环流动,因此循环速度一般较低,尤其在蒸发粘稠溶液(易结垢及有大量结晶析出)时就更低。

列文式蒸发器的结构特点是在加热室上增设沸腾室。

加热室中的溶液因受到沸腾室液柱附加的静压力的作用而不在加热管内沸腾,直到上升至沸腾室内当其所受压力降低后才能开始沸腾,因而溶液的沸腾汽化由加热室移到了没有传热面的沸腾室,从而避免了结晶或污垢在加热管内的形成。

主要缺点是液柱静压头效应引起的温度差损失较大,为了保持一定的有效温度差要求加热蒸汽有较高的压力,设备庞大,消耗的材料多,需要高大的厂房等。

1.3.2单程蒸发器循环型蒸发器有一个共同的缺点,即蒸发器内溶液的滞留量大,物料在高温下停留时间长,这对处理热敏性物料甚为不利。

在单程型蒸发器中,物料沿加热管壁成膜状流动,一次通过加热器即达浓缩要求,其停留时间仅数秒或十几秒。

另外,离开加热器的物料又得到及时冷却,因此特别适用于热敏性物料的蒸发。

但由于溶液一次通过加热器就要达到浓缩要求,因此对设计和操作的要求较高。

由于这类蒸发器的加热管上的物料成膜状流动,故又称膜式蒸发器。

根据物料在蒸发器内的流动方向和成膜原因不同,它可分为下列几种类型:①升膜式蒸发器升膜式蒸发器如图所示,它的加热室由一根或数根垂直长管组成。

通常加热管径为25~50mm,管长与管径之比为100~150。

原料液预热后由蒸发器底部进入加热器管内,加热蒸汽在管外冷凝。

当原料液受热后沸腾汽化,生成二次蒸汽在管内高速上升,带动料液沿管内壁成膜状向上流动,并不断地蒸发汽化,加速流动,气液混合物进入分离器后分离,浓缩后的完成液由分离器底部放出。

这种蒸发器需要精心设计与操作,即加热管内的二次蒸汽应具有较高速度,并获较高的传热系数,使料液一次通过加热管即达到预定的浓缩要求。

通常,常压下,管上端出口处速度以保持20~50m/s为宜,减压操作时,速度可达100~160m/s。

升膜蒸发器适宜处理蒸发量较大,热敏性,粘度不大及易起沫的溶液,但不适于高粘度、有晶体析出和易结垢的溶液。

②降膜式蒸发器降膜式蒸发器如图所示,原料液由加热室顶端加入,经分布器分布后,沿管壁成膜状向下流动,气液混合物由加热管底部排出进入分离室,完成液由分离室底部排出。

设计和操作这种蒸发器的要点是:尽力使料液在加热管内壁形成均匀液膜,并且不能让二次蒸汽由管上端窜出。

降膜式蒸发器可用于蒸发粘度较大(0.05~0.45 N·s/m2),浓度较高的溶液,但不适于处理易结晶和易结垢的溶液,这是因为这种溶液形成均匀液膜较困难,传热系数也不高。

③刮板式蒸发器刮板式薄膜蒸发器如图所示,它是一种适应性很强的新型蒸发器,例如对高粘度、热敏性和易结晶、结垢的物料都适用。

它主要由加热夹套和刮板组成,夹套内通加热蒸汽,刮板装在可旋转的轴上,刮板和加热夹套内壁保持很小间隙,通常为0.5~1.5 mm。

料液经预热后由蒸发器上部沿切线方向加入,在重力和旋转刮板的作用下,分布在内壁形成下旋薄膜,并在下降过程中不断被蒸发浓缩,完成液由底部排出,二次蒸汽由顶部逸出。

在某些场合下,这种蒸发器可将溶液蒸干,在底部直接得到固体产品。

这类蒸发器的缺点是结构复杂(制造、安装和维修工作量大)加热面积不大,且动力消耗大。