车轮传动装置设计

【汽车设计-过学迅】第5章 车桥设计

单级主减速器

双级主减速器

3)双速主减速器 4)单级贯通式主减速器

双速主减速器

单级贯通式主减速器

5)双级贯通式主减速器6)单双级减速配轮边减速器

主锥 减齿 速轮 器 圆 柱 齿 轮 双 级 贯 通 式

—

圆柱齿轮—锥齿轮双级贯通式主减速器

轮边减速器与主减速器的结构图

3.主减速器主、从动锥齿轮的支撑方式及调整

5.3.5 锥齿轮材料

汽车驱动桥锥齿轮的工作条件相当恶劣,具有载荷大、作用 时间长、变化多、有冲击等特点。 主减速器与差速器齿轮基本上都采用渗碳合金钢制造,渗 碳合金钢的优点是表面是含碳量很高的硬化层,有相当高的耐 磨性和抗压性,而心部较软,有好的韧性。

5.3.6 主减速器锥齿轮轴承的载荷计算

1.锥齿轮齿面上的作用力

第5章 车桥设计

5.1 概述 5.2 驱动桥结构方案分析 5.3 主减速器设计 5.4 差速器设计 5.5 车轮传动装置设计 5.6 驱动桥壳设计 5.7 从动桥设计 习题

[主要内容]本章介绍汽车车桥的分类和组成以及 驱动桥的设计要求。重点分析了驱动桥总成及其 主要零部件(主减速器、差速器、车轮传动装置、 驱动桥壳等) 的结构型式、布置方法和设计计算方 法,最后介绍从动桥的结构方案分析以及设计计 算方法。 本章要求:

双曲面齿轮的偏移

6.螺旋方向

螺旋方向有左旋、右旋之分。

7.法向压力角α

弧齿锥齿轮的旋转方向和轴向力

锥齿轮轮齿上凸面与凹面的平均压力角称为法向压力角α。 增大压力角可以增加轮齿强度,并使齿轮不产生根切的最小齿 数减少,但对尺寸小的齿轮,大压力角易使齿顶变尖,并使齿 轮端面重合系数下降。

5.3.4 主减速器锥齿轮强度计算 1.单位齿长圆周力

《汽车设计》课程教学大纲

《汽车设计》课程教学大纲课程代码:020241010课程英文名称:Automobile Design课程总学时:48 讲课:48 实验:0 上机:0适用专业:车辆工程专业大纲编写(修订)时间:2017.5一、大纲使用说明(一)课程的地位及教学目标该课程是车辆工程专业本科生的一门必修专业课。

通过本课程的教学,使学生掌握汽车总体设计的步骤、方法、有关参数对汽车性能的影响;学会分析和评价整车及总成的结构与性能,合理选择结构方案及有关参数;学会主要总成的设计计算方法。

学生在完成本课程的学习后,应能进行初步的汽车总体设计和总成设计与计算等技术工作,为今后从事汽车及科研、设计等工作打下扎实的基础。

(二)知识、能力及技能方面的基本要求1.基本知识:掌握汽车设计的一般流程、主要设计指标、汽车主要总成的选型、主要参数的选择;汽车主要零部件的主要类型、工作条件、设计要求、材料、性能、结构特点等。

2.基本理论和方法:掌握汽车设计的基本原则,明了汽车发动机的相关参数对汽车设计的重大影响,着重掌握汽车底盘主要总成的参数选择、确定、设计计算,掌握提高零件疲劳强度,降低或增强摩擦,提高零部件工艺性的途径和方法等在设计中的应用。

3.基本技能:掌握设计计算、结构设计,编制技术文件等技能。

(三)实施说明1、本大纲中各章内容之间既相互关联又各自独立,每一章论述车辆一个系统的设计;2、本课程中未提及汽车车架设计的内容,这一部分在另外一门课程中讲述;3、本课程重点是有关汽车设计的基本理论、方法和程序,忌将设计理解为设计计算,教师应结合车辆工程专业的实际问题,在教学过程中注意理论与实际结合,突出实际应用;4、教师在授课过程中可以根据实际情况酌情安排各部分的学时,课时分配表仅供参考;5、课程的教学目标通过讲授、课后作业、实验和课程设计四个环节来实现。

教师要注重对基本概念、基本方法和解决实际问题思路的讲解,以便学生在实际应用中能举一反三,灵活运用。

传动轴设计指南范文

传动轴设计指南范文传动轴是一种将动力从发动机传输到车轮或其他驱动装置的机械装置。

在传动系统中,传动轴起着至关重要的作用。

本文将介绍传动轴设计的一些基本原则和指南。

首先,传动轴的设计必须符合所需的扭矩和转速要求。

传动轴必须能够承受所施加的扭矩,并将动力传输到所需的转速。

其次,传动轴的材料选择非常重要。

传动轴通常由高强度合金钢或碳纤维等材料制成。

材料的选择要考虑扭矩和转速的要求,以及轴的重量和成本。

第三,传动轴的直径和长度也需要仔细设计。

较大的直径可以增加传动轴的强度和刚度,从而承受更大的扭矩。

然而,直径过大可能会增加轴的重量和成本。

轴的长度可以影响传输功率的效率,较长的轴可能引起振动和弯曲问题。

第四,传动轴的设计中需考虑自平衡的需求。

如果传动轴存在不平衡,将会引起振动和噪音,并可能导致轴的损坏。

因此,设计师应该采取措施来平衡轴,例如在适当的位置安装平衡块。

第五,传动轴的连接方法也非常重要。

连接方法应有效地传递扭矩,并保持轴的正确定位。

常用的连接方法有键槽连接、伞齿轮连接和膨胀连接等。

第六,传动轴的润滑也是一个重要的设计因素。

适当的润滑可以减少传动轴的摩擦和磨损,并提高传动效率。

润滑剂选择应考虑工作条件和轴的材料。

第七,传动轴的安装和维护也需要注意。

传动轴的正确安装可以确保轴和其他部件的正常运行。

定期检查和维护传动轴可以延长其寿命并避免故障。

最后,传动轴设计时应考虑实际应用环境的影响。

例如,在恶劣的工作条件下,如高温、高湿度或腐蚀性环境中,轴的材料和设计必须能够适应这些条件。

综上所述,传动轴的设计是传动系统中不可或缺的一部分。

合理的设计可以保证传动系统的正常运行和高效性能。

设计人员应该充分考虑扭矩和转速要求、材料选择、直径和长度、自平衡、连接方法、润滑、安装和维护等因素,以确保传动轴的正常运行和长寿命。

四驱越野车主传动装置结构设计开题报告 (26)

毕业设计(论文)开题报告题目:四驱越野车主传动装置结构设计参考文献[1] 杨立成,刘广森.全时四驱越野车新型传动系统[J].百科之窗,2011(7):24-25.[2] 孟文阁.四轮驱动汽车的工作特性研究[J].科技与经济,2006,36(4):57-58.[3] 杨立成,刘广森.淇林全时四驱系统—新型全时四驱技术[J].百科之窗,2011(9):25.[4] 赵治国,顾君,余卓平.四轮驱动混合动力轿车驱动防滑控制研究[J].机械工程学报,2011,47(14):83-98.[5] 本刊编辑部.莫让浮云遮望眼—越野车四驱技术[J].汽车与安全,2011(4):29-31.[6] 关大勇.四轮驱动汽车的机构特点及合理使用[J].农机使用与维修,2012(1):66.[7] 杨立贵,周毅.四轮驱动汽车新型动力传动技术[J].百科之窗,2011(6):24-25.[8] 胡建军,王银,秦大同等.基于轴间转矩分配的四轮驱动汽车牵引力控制[J].华南理工大学学报,2010,38(1):108-112.[9] 李明成.四轮驱动胸的结构特点及故障检修[J].汽车维修与保养,2013,(10):57-59.[10] 戚烈.车辆四轮驱动系统研究及仿真分析[D].辽宁:西北农林科技大学,2011.[11] 吴乙万,付苗苗,陈广.菱形四轮驱动汽车动力传动系统的设计与研究[J].计算机仿真,2010,27(2):286-289.[12] 叶斌,王洪军,王丹.齿形链传动在汽车变速箱及分动箱中的应用[J].机械传动,2012,(1):14-16.[13]蒋振江.四轮独立驱动电动汽车驱动控制策略的研究[D].重庆:重庆理工大学,2012,4.[14] 赵治国,何宁,朱阳等.四轮驱动混合动力轿车驱动模式切换控制[J].机械工程学报 ,2011,47(4):100-109.[15] 王贵明,王金懿.四轮驱动四轮转向的汽车电子差速转向控制[J].变频器世界,2011,(2):48-51.[16]QIZh-i quan,MA Yue-feng, LIU Zhao-du. Estimation of Vehicle Speed Based on WheelSpeeds from ASR System in Four-Wheel Drive Vehicles[J].Journal of Beijing Institute ofTechnology,2010,19(2):153-157[17]CHEN S-i zhong,SHU Jin, Y ANG Lin. Research on Vehicle Control Technology usingFour-Wheel Independent Steering System[J].Journal of Beijing Instiute of Technology,2006,15(1):22-26.[18] CHEN Ning,CHEN Nan, CHEN Yan-dong.On fractional control method for four-wheel-steering vehicle[J]. Science in China(Series E:Technological Sciences),2009,52(3):603-609.。

汽车传动工作原理演示步骤

汽车传动工作原理演示步骤

1. 准备好模型汽车,并确保其传动系统未组装。

2. 首先,将发动机安装到车身上。

发动机通常位于模型汽车的前部,需要用螺丝固定。

3. 接下来,将变速器安装在发动机的后部。

变速器是将发动机的输出转速转变为适合车轮的转速的装置。

4. 将轴安装到变速器的输出轴上,并使其延伸到车轮的位置。

这根轴被称为传动轴。

5. 在车轮上安装齿轮或齿条,并让传动轴与齿轮或齿条的齿相咬合。

6. 确保传动轴能够无阻碍地旋转,并且齿轮或齿条能跟随传动轴的运动。

7. 最后,将所有零部件按照模型汽车的设计进行组装,确保每个部件都牢固地连接在一起。

8. 完成组装后,手动旋转发动机的曲轴或使用电源启动发动机,以观察传动系统的工作原理。

请注意,这只是一个简单的汽车传动工作原理演示步骤,具体步骤可能会因汽车模型的设计和传动系统类型而有所不同。

传动轴的设计及校核

第一章轻型货车原始数据及设计要求发动机的输出扭矩:最大扭矩285.0N·m/2000r/min;轴距:3300mm;变速器传动比: 五挡1 ,一挡7.31,轮距:前轮1440毫米,后轮1395毫米,载重量2500千克设计要求:第二章万向传动轴的结构特点及基本要求万向传动轴一般是由万向节、传动轴和中间支承组成。

主要用于在工作过程中相对位置不节组成。

伸缩套能自动调节变速器与驱动桥之间距离的变化。

万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角的变化,并实现两轴的等角速传动。

一般万向节由十字轴、十字轴承和凸缘叉等组成。

传动轴是一个高转速、少支承的旋转体,因断改变的两根轴间传递转矩和旋转运动。

重型载货汽车根据驱动形式的不同选择不同型式的传动轴。

一般来讲4×2驱动形式的汽车仅有一根主传动轴。

6×4驱动形式的汽车有中间传动轴、主传动轴和中、后桥传动轴。

6×6驱动形式的汽车不仅有中间传动轴、主传动轴和中、后桥传动轴,而且还有前桥驱动传动轴。

在长轴距车辆的中间传动轴一般设有传动轴中间支承.它是由支承架、轴承和橡胶支承组成。

传动轴是由轴管、伸缩套和万向此它的动平衡是至关重要的。

一般传动轴在出厂前都要进行动平衡试验,并在平衡机上进行了调整。

因此,一组传动轴是配套出厂的,在使用中就应特别注意。

图 2-1 万向传动装置的工作原理及功用图 2-2 变速器与驱动桥之间的万向传动装置基本要求:1.保证所连接的两根轴相对位置在预计范围内变动时,能可靠地传递动力。

2.保证所连接两轴尽可能等速运转。

3.由于万向节夹角而产生的附加载荷、振动和噪声应在允许范围内。

4.传动效率高,使用寿命长,结构简单,制造方便,维修容易等第三章轻型货车万向传动轴结构分析及选型由于货车轴距不算太长,且载重量2.5吨属轻型货车,所以不选中间支承,只选用一根主传动轴,货车发动机一般为前置后驱,由于悬架不断变形,变速器或分动器输出轴轴线之间的相对位置经常变化,根据货车的总体布置要求,将离合器与变速器、变速器与分动器之间拉开一段距离,考虑到它们之间很难保证轴与轴同心及车架的变形,所以采用十字轴万向传动轴,为了避免运动干涉,在传动轴中设有由滑动叉和花键轴组成的伸缩节,以实现传动轴长度的变化。

ZL30轮式装载机总体及工作装置设计毕业设计

b.“V”形作业法:运输车与工作面成60度的角度,装载机装满铲斗后,在倒车驶离工作面的过程中,并调转驶向料堆,进入下一次的作业循环。

这种作业方式可以得到较短的工作循环时间,故应用十分广泛。

c.“L”形作业法:运输车垂直于工作面,装载机铲装物料后,倒退并翻转90°,然后向前驶向料堆进行下次铲装。

这种作业方式在运距较短时,一个司机可轮换在两辆运输车上工作,以减少人力。这种作业方式适用宽广的作业场合。

国产装载机型号标记的第一个字母Z,代表装载机,Z后面的数字代表额定装载重量。为了区别履带式和轮胎式装载机,轮胎式装载机型号标记要在字母Z和数字之间加字母L,如ZL30型装载机,代表额定载总量为3t的轮胎式装载机。装载机的型号表示方法见表1-1。

Key words:loader;work device;connecting rod;bucket

前言

装载机是一种作业效率高且用途广泛的工程机械,可以对散状物料进行铲装、搬运、卸载及平整作业,还可以进行轻度的铲掘工作,若更换换装相应的工作装置,还可以可以进行推土、起重装卸木料及钢管等作业。因此,它被广泛应用于建筑、铁路、公路、水电、港口、矿山、农田基本建设及国防等工程。对于加快工程建设速度、减轻劳动强度、提高工程质量、降低工程成本都发挥着重要作用,因此近几年来无论在国内还是在国外装载机品种和产量都得到迅速发展,成为工程机械的重要机种之一。在近20年内,我国装载机从无到有,并形成了独立的系列,通过实践证明,从整机性能结构形式及主要参数如:牵引性、动力性、机动性、稳定性、操纵性、及单位自重功率、单位斗容功率和单位载重量等综合技术指标来看,已接近或达到国外水平。但由于各种原因,产品的质量与先进的工业国家相比还有一定的差距。近期装载机在结构上没有重大的突破,但有不少的改进。目前国内轮式装载机的发展趋势:

第一章轮式工程机械传动系

第一章轮式工程机械传动系在发动机与行走机构之间传递动力的所有构件组成传动系,所以,传动系的主要作用是将发动机的动力传递到驱动轮。

工作时发动机需要在空载情况下起动、也需要机器停止工作而发动机不熄火,因而传动系需要有接通、断开动力的功能。

负荷有大有小、设备也需要以不同的速度工作,为了充分发挥机器的工作能力,传动系也要有改变行驶速度和牵引力的能力。

机器工作中还需要后退,传动系要可以实现机器的这个功能。

机器工作时难免会超载,为了防止其损坏,传动系应有一定的过载保护能力。

许多机器(如:汽车、拖拉机、推土机等)的传动系还有动力输出功能。

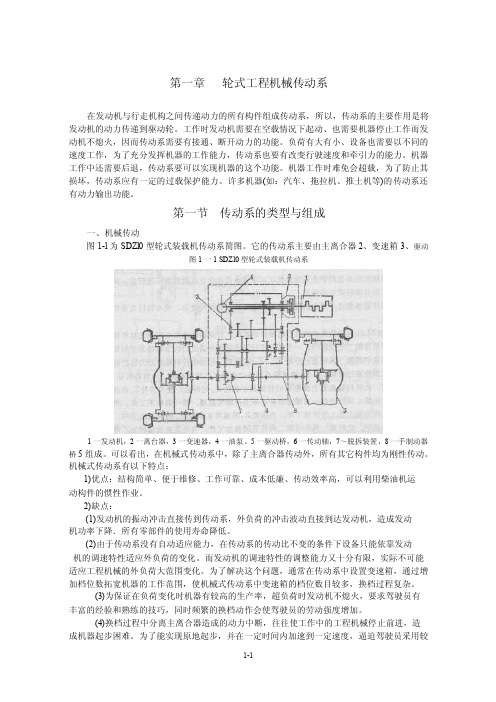

第一节传动系的类型与组成一、机械传动图1-l为SDZl0型轮式装载机传动系简图。

它的传动系主要由主离合器2、变速箱3、驱动图1一1 SDZl0型轮式装载机传动系1一发动机,2一离台器,3一变速器,4一油泵。

5一驱动桥,6一传动轴,7~脱拆装置,8一手制动器桥5组成。

可以看出,在机械式传动系中,除了主离合器传动外,所有其它构件均为刚性传动。

机械式传动系有以下特点:1)优点:结构简单、便于维修、工作可靠、成本低廉、传动效率高,可以利用柴油机运动构件的惯性作业。

2)缺点:(1)发动机的振动冲击直接传到传动系,外负荷的冲击波动直接到达发动机,造成发动机功率下降.所有零部件的使用寿命降低。

(2)由于传动系没有自动适应能力,在传动系的传动比不变的条件下设备只能依靠发动机的调速特性适应外负荷的变化。

而发动机的调速特性的调整能力又十分有限,实际不可能适应工程机械的外负荷大范围变化。

为了解决这个问题,通常在传动系中设置变速箱,通过增加档位数拓宽机器的工作范围,使机械式传动系中变速箱的档位数目较多,换档过程复杂。

(3)为保证在负荷变化时机器有较高的生产率,超负荷时发动机不熄火,要求驾驶员有丰富的经验和熟练的技巧,同时频繁的换档动作会使驾驶员的劳动强度增加。

(4)换档过程中分离主离合器造成的动力中断,往往使工作中的工程机械停止前进,造成机器起步困难。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五节车轮传动装置设计

车轮传动装置位于传动系的末端,其基本功用是接受从差速器传来的转矩并将其传给车轮。

对于非断开式驱动桥,车轮传动装置的主要零件为半轴;对于断开式驱动桥和转向驱动桥(图5—27),车轮传动装置为万向传动装置。

万向传动装置的设计见第四章,以下仅讲述半轴的设计。

一、结构形式分析

半轴根据其车轮端的支承方式不同,可分为牛浮式、3/4浮式和全浮式三种形式。

半浮式半轴(图5—28a)的结构特点是半轴外端支承轴承位于半轴套管外端的内孔,车轮装在半轴上。

半浮式半轴除传递转矩外,其外端还承受由路面对车轮的反力所引起的全部力和力矩。

半浮式半轴结构简单,所受载荷较大,只用于轿车和轻型货车及轻型客车上。

3/4浮式半轴(图5—28b)的结构特点是半轴外端仅有一个轴承并装在驱动桥壳半轴套管的端部,直接支承着车轮轮毂,而半轴则以其端部凸缘与轮毂用螺钉联接。

该形式半轴受载情况与半浮式相似,只是载荷有所减轻,一般仅用在轿车和轻型货车上。

全浮式半轴(图5—28c)的结构特点是半轴外端的凸缘用螺钉与轮毂相联,而轮毂又借用两个圆锥滚子轴承支承在驱动桥壳的半轴套管上。

理论上来说,半轴只承受转矩,作用于驱动轮上的其它反力和弯矩全由桥壳来承受。

但由于桥壳变形、轮毂与差速器半轴齿轮

不同女、半轴法兰平面相对其轴线不垂直等因素,会引起半轴的弯曲变形,由此引起的弯曲应力一般为5~70MPa 。

全浮式半轴主要用于中、重型货车上。

二、半轴计算 1.全浮式半轴

全浮式半轴的计算载荷可按车轮附着力矩M ϕ,计算

ϕϕr r G m 22'2

1

M =

(5 - 43) 式中,2G 为驱动桥的最大静载荷;r r 为车轮滚动半径;'

2m 为负荷转移系数;ϕ

为附着系数,计算时ϕ取0.8。

半轴的扭转切应力为

式中,τ为半轴扭转切应力;d 为半轴直径。

半轴的扭转角为

π

θϕp GI l M 180=

(5 - 45)

式中,θ为扭转角;l 为半轴长度;G 为材料剪切弹性模量;

p I 为半轴断面极惯性矩,

32/4d I p π=。

半轴的扭转切应力宜为500~700MPa ,转角宜为每米长度︒6~︒15。

2.半浮式半轴

半浮式半轴设计应考虑如下三种载荷工况: (1)纵向力

2x F 最大,侧向力2y F 为0:此时垂向力2/2'

22G m F z =,纵向力最大值

2/2'

222ϕϕG m F F x x ==,计算时'2

m 可取1.2,ϕ取0.8。

半轴弯曲应力,和扭转切应力τ为

⎪⎪⎩

⎪⎪⎨

⎧=+=32322

221632d r F d F F a r x z x πτπσ (5 - 46) 式中,d 为轮毂支承轴承到车轮中心平面之间的距离,如图5—28所示。

合成应力

(2)侧向力2y F 最大,纵向力2x F =0,此时意味着发生侧滑:外轮上的垂直反力o z F 2。

和内轮上的垂直反力i z F 2分别为

)

(0.5G F F -G F 12

2z20z2o

2z2i {ϕB h g +

== (5 - 48)

式中,g h 为汽车质心高度;2B 为轮距;1ϕ为侧滑附着系数,

计算时叭可取1.0。

外轮上侧向力o y F 2和内轮上侧向力i y F 2分别为

1

2z201

2z2i F F {

ϕϕo z i z F F == (5 - 49)

内、外车轮上的总侧向力2y F 为12ϕG 。

这样,外轮半轴的弯曲应力0δ和内轮半轴的弯曲应力i δ分别为

⎪⎪⎩

⎪⎪⎨

⎧+=-=3223

220)(32)(32d a F r F d a F r F i z r i y i o z r o y πσπσ (5 - 50)

(3)汽车通过不平路面,垂向力2z F 最大,纵向力02=x F ,侧向力02=y F :此时垂直力最大值2z F 为:

式中,是为动载系数,轿车:75.1=k ,货车:0.2=k ,越野车:5.2=k 。

半轴弯曲应力,为

3

2321632d

a

kG d a F z ππσ==

(5 - 52)

半浮式半轴的许用合成应力为600—750MPa 。

3.3/4浮式半轴

3/4浮式半轴计算与半浮式类似,只是半轴的危险断面不同,危险断面位于半轴与轮手相配表面的内端。

半轴和牛轴齿轮一般采用渐开线花键连接,对花键应进行挤压应力和键齿切应力验算。

挤压应力不大于200MPa ,切应力不大于73MPa 。

三、半轴可靠性设计

在汽车设计中,可靠性已成为比较重要的技术指标之一。

对于产品设计,须考虑各参量的统计分散性,进行随机不确定分析,真实正确地反映产品的强度与受载等情况。

1.可靠度计算

对于全浮式半轴来说,所受的扭转切应力,按下式计算

式中,丁为半轴所传递的转矩;d 为半轴的直径。

根据二阶矩技术,以应力极限状态表示的状态方程为

式中,r 为半轴材料的扭转强度;X 为基本随机变量矢量,T d T r X ),,(=。

设基本随机变量矢量

X

的均值T d T r X E ),,()(μμμ=,方差

T d T r X D ),0,0,0,,0,0,0,()(222δδδ=,且认为这些随机变量是服从正态分布的相互独

立的随机变量。

g(X)是反映半轴状态和性能的状态函数,可表示半轴的两种状态:

将g(X)在均值X X E =)(处展开成二阶泰勒级数,可得到g(X)的二阶近似均值

g μ,和一阶近似方差2g

σ

不论g(X)服从什么分布,可靠性指标定义为

g g σμβ/= (5 - 56)

可靠度的一阶估计量为

)(βφ=R (5 - 57)

式中,)(βφ为标准正态分布函数。

2.可靠性设计

给定半轴可靠度R ,查表得可靠性指标β,由式(5—55)经推导整理得

02)(223

6222=-+--B A A d r d r r βμμμσβμ (5 - 58)

+

式中,

根据加工误差和3a 法则,取半轴直径标准差d δ为0.005倍的半轴直径均值

d μ,求解式(5—58)即可求得半轴的最小直径的均值d μ和标准差d δ。

四、半轴的结构设计

对半轴进行结构设计时,应注意如下几点: (1) 全浮式半轴杆部直径可按下式初步选取

3ϕM K d = (5 - 59)

式中,d 为半轴杆部直径(mm);ϕM 为半轴计算转矩(M ·mm),按式(5—43)计算;K 为直径系数,取0.205~0.218。

根据初选的d ,按前面的应力公式进行强度校核。

2)半轴的杆部直径应小于或等于半轴花键的底径,以便使半轴各部分达到基本等强度。

3)半轴的破坏形式大多是扭转疲劳损坏,在结构设计时应尽量增大各过渡部分的圆角半径,尤其是凸缘与杆部、花键与杆部的过渡部分,以减小应力集中。

4)对于杆部较粗且外端凸缘也较大时,可采用两端用花键连接的结构。

5)设计全浮式半轴杆部的强度储备应低于驱动桥其它传力零件的强度储备,使半轴起一个“熔丝”的作用。

半浮式半轴直接安装车轮,应视为保安件。