汽车悬架球铰总成动态试验台的研制

悬架运动学及柔顺性(K&C)试验介绍

悬架运动学及柔顺性(K&C)试验介绍时间:2011-05-16 11:55:09 来源:奇瑞汽车股份有限公司试验技术中心整车试验部戚海波薛志祥张珣本文主要介绍悬架运动学及柔顺性(K&C)试验台的结构组成、试验项目以及其在底盘开发中的应用。

【摘要】汽车操纵稳定性是汽车主要性能之一。

卓越的操纵稳定性能不仅大大提高了汽车主动安全性,更能给驾驶者带来驾驶乐趣。

随着我国汽车行业的迅猛发展,用户对汽车产品的性能要求不断提高,并越来越关注整车的操纵稳定性。

汽车的悬架运动学及柔顺性特性对整车的操纵稳定性水平具有决定性的影响,因此国际上各大汽车生产厂家及试验机构都通过购买悬架运动学及柔顺性参数测量设备来提升其在整车底盘设计和操稳调校方面的能力。

1. K&C试验台介绍悬架运动学及柔顺性试验台简称K&C试验台,主要用来测量悬架及转向系统的几何运动学(Kinematics)特性和各种受力情况下的柔顺性(Compliance)数据,这些特性和数据在很大程度上影响着整车的操纵稳定性水平。

K&C试验的基本原理就是向车辆的悬架系统施加一系列的载荷和位移输入。

对于准静态K&C试验,为了不激励起任何惯性、减振器或橡胶衬套引发的动态力,输入施加的速度很缓慢。

K&C试验台在此过程中测量大量的参数,通过这些参数可以得到与车辆悬架性能相关的主要参数,包括悬架刚度和迟滞,Bump Steer,Roll Steer,侧倾刚度,纵向和侧向柔性转向,以及转向系统特性。

对这些参数的理解对于彻底理解车辆的行驶性、平顺性、转向和操纵性具有决定意义。

K&C试验结果可以为ADAMS等CAE分析软件提供辅助验证,提高仿真的准确性,为设计和试验开发提供有力支持。

通过K&C试验、道路上的客观测量试验和主观评价试验的结果进行系统分析,我们可以找出车辆在操纵稳定性方面存在的问题以及问题的原因。

K&C双轴试验台2. K&C测试系统的主要结构悬架运动学和柔顺性测试系统包括四个主要的子系统:• 平台模块• 反力框架和车身夹持系统• 位置和负载传感器• 控制和仪表系统A. 平台模块双轴K&C试验台使用四个平台模块,以便于在各个车辆轮胎胎面施加位移或者作用力。

独立悬架系统零部件动态载荷计算方法

摘要在车辆行驶过程中,悬架系统各零部件承受并传递来自轮胎及车身的多种动态载荷,这些载荷是进行悬架系统的结构强度、疲劳分析必不可少的边界条件,也是指导悬架以及车身结构优化的重要参数。

本文结合多体动力学相关理论和Udwadia-Kalaba方程的约束处理方法,以轮心六分力为输入,对独立悬架系统各零部件的动态载荷计算方法及其应用展开了研究。

具体研究内容如下:首先以不含衬套连接的前双横臂、后五连杆悬架系统作为研究对象,基于Udwadia-Kalaba方程的基本思想,分别建立了无约束系统动力学模型、系统约束方程以及完整的前后悬架动力学模型;推导了系统总约束力的分解过程从而得到各零部件硬点载荷的解析表达式;在MATLAB中分别建立上述模型进行仿真计算,与ADAMS/Car的仿真结果进行对比,验证了方法的正确性。

②然后考虑含橡胶衬套的连接方式,建立了表征衬套动态特性的数学模型;针对前后悬架在衬套分布位置上的差异,以及与无衬套模型在建模方法上的区别与联系,分别推导了前后悬架动力学建模以及各硬点载荷的计算过程;在MATLAB及ADAMS/Car中进行仿真计算,验证了上述方法的正确性。

③其次以某SUV为对象开展了六分力测试试验,测量了实车在两种路面工况中的轮心六分力,结合前文建立的悬架动力学模型,预测得到了前悬架控制臂各硬点处的动态载荷;以预测载荷及六分力作为边界条件,对控制臂在两种工况下的疲劳寿命进行了分析。

④最后为便于方法的使用,分别完善了麦弗逊、四连杆等其余独立悬架的建模计算过程,在MATLAB/GUI中设计了一种独立悬架系统建模及动态载荷计算的仿真平台,实现了多种悬架的参数化建模。

本文将Udwadia-Kalaba方程应用到汽车独立悬架研究领域,结合多体动力学相关理论,详细地推导了独立悬架动力学建模及零部件动态载荷的计算过程。

研究过程中将理论与实践相结合,可为这一类含约束复杂机械系统的建模计算提供一种新思路。

汽车悬挂系统结构原理详细图解

汽车悬挂系统结构原理图解Post by:2010-10-419:48:00什么是悬挂系统舒适性是轿车最重要的使用性能之一。

舒适性与车身的固有振动特性有关,而车身的固有振动特性又与悬架的特性相关。

所以,汽车悬架是保证乘坐舒适性的重要部件。

同时,汽车悬架做为车架(或车身)与车轴(或车轮)之间作连接的传力机件,又是保证汽车行驶安全的重要部件。

因此,汽车悬架往往列为重要部件编入轿车的技术规格表,作为衡量轿车质量的指标之一。

汽车车架(或车身)若直接安装于车桥(或车轮)上,由于道路不平,由于地面冲击使货物和人会感到十分不舒服,这是因为没有悬架装置的原因。

汽车悬架是车架(或车身)与车轴(或车轮)之间的弹性联结装置的统称。

它的作用是弹性地连接车桥和车架(或车身),缓和行驶中车辆受到的冲击力。

保证货物完好和人员舒适;衰减由于弹性系统引进的振动,使汽车行驶中保持稳定的姿势,改善操纵稳定性;同时悬架系统承担着传递垂直反力,纵向反力(牵引力和制动力)和侧向反力以及这些力所造成的力矩作用到车架(或车身)上,以保证汽车行驶平顺;并且当车轮相对车架跳动时,特别在转向时,车轮运动轨迹要符合一定的要求,因此悬架还起使车轮按一定轨迹相对车身跳动的导向作用。

悬架结构形式和性能参数的选择合理与否,直接对汽车行驶平顺性、操纵稳定性和舒适性有很大的影响。

由此可见悬架系统在现代汽车上是重要的总成之一。

一般悬架由弹性元件、导向机构、减振器和横向稳定杆组成。

弹性元件用来承受并传递垂直载荷,缓和由于路面不平引起的对车身的冲击。

弹性元件种类包括钢板弹簧、螺旋弹簧、扭杆弹簧、油气弹簧、空气弹簧和橡胶弹簧。

减振器用来衰减由于弹性系统引起的振动,减振器的类型有筒式减振器,阻力可调式新式减振器,充气式减振器。

导向机构用来传递车轮与车身间的力和力矩,同时保持车轮按一定运动轨迹相对车身跳动,通常导向机构由控制摆臂式杆件组成。

种类有单杆式或多连杆式的。

钢板弹簧作为弹性元件时,可不另设导向机构,它本身兼起导向作用。

基于ADAMS/CAR的某轿车悬架优化设计

对 比较 简单 , 型原理 与 实际 的系统 相一 致 。 虑到 模 考

汽 车基 本上 为一 纵 向对称 系统 ,软 件模 块 已预先 对 建 模过 程进 行 了处理 ,产 品设 计人 员 只需建 立左 边

图 2 虚 拟 样 机 模 型

或 右边 的 l / 架模 型 ,另 一 半将 会 根据 对 称性 自 2悬

与动力学 仿 真软件 ,广泛应 用 于悬架 和整 车设 计 开

1 /2前麦 弗逊 悬架 约束 方程 数 目为 :

m=6 x 1 +5×3 + 3 +4x 3 3 x 2= 9

1 悬 架 自由度 D F 6×7 m 3 /2 O= - =

发。 本文将 运 用 C R模 块 就 国产某 车 的前悬架 进 行 A 仿真分 析 。

图 1 前 悬 架 二维 示 意 图

维普资讯

2 0 ( 总 2 4 轻 型汽 车技 术 0 6 8) 0

表 1 前悬架示意图说 明

编 号 连 接点

技 术纵 横

5

方面的力矩约束均为零。由于将悬架系统视为无质 量 的 传力 杆 系 机构 , 因而 计算 出 的各 刚体 的内力 和 内力矩更接近实际状况 , 并可以将仿 真工况扩大到

了仿真 分析 , 究 了悬 架几何参 数对 汽 车操 纵 稳 定性 的影 响 , 理论验 证 的基 础上 揭 示 了 研 在

该 悬架的 运动规 律 , 在进 行优 化分析 的 同时还提 出了改进 的意 见 。

关 键词 : 力学 动

悬架

仿真

A A /A D MSC R

1 引 言

在工 程应用 领 域 ,机 械 系统 的计算 机仿 真 技 术 变 褂 益 重要 。这 种应 用在 于仿 真软 件能 够使 用计 算机 代码 和方 程准 确 的模 拟 真实 的机 械 系统 ,避 免

基于运动学的汽车悬架多目标优化方法探讨

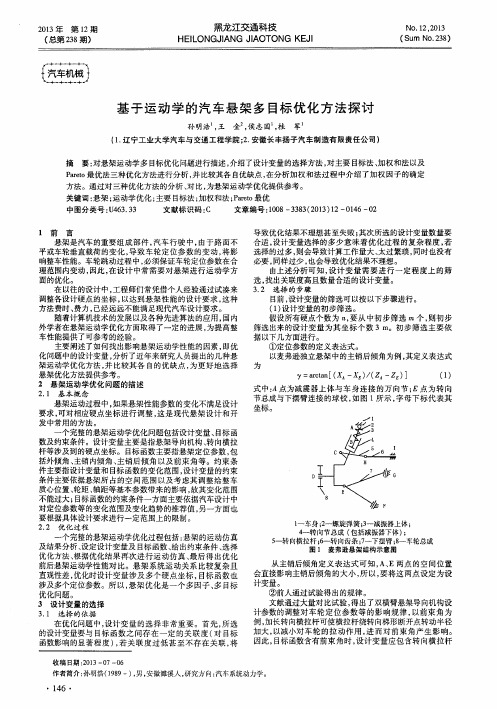

平 或车轮垂直载荷的变化 , 导致 车轮定位参 数的变 动 , 将影 响整车性能 。车轮跳 动过程 中 , 必须保 证车轮定位参数在合 理 范围内变动 , 因此 , 在设 计 中常需要对悬 架进行 运动学 方 面的优化 。 在 以往的设 计中 , 工程师们常凭借个人经验通过试凑来 调整各设计硬点的坐标 , 以达到悬架 性能 的设计要求 , 这种 方法费时 、 费力 , 已经 远远不能满足现代汽车设计要求。 随着计算机技术 的发展 以及各种先进算法 的应用 , 国内 外学者在悬架运动学 优化 方面取得 了一定 的进展 , 为提高 整 车性能提供 了可参考的经 验。 主要 阐述了如何 找出影 响悬架运动学性 能的因素 , 即优 化 问题 中的设计变量 , 分析了近年来研究人员提出的几种悬 架运动学优化方法 , 并 比较 其各 自的优缺 点 , 为更 好地选择 悬架优化方法提供参 考。 2 悬架运动学优化 问题的描述 2 . 1 基 本 概 念

一

l 一车身 ; 2 一螺旋弹簧 ; 3 一减振器上体 ; 4 一转 向节总成 ( 包括减振器下体 ) ; 5 一转向横拉杆 ; 6 一转 向齿条 ; 7 一下摆臂 ; 8 一 车轮总成

图1 麦 弗逊 悬 架 结构 示意 图

3 . 1 选 择 的 依 据

在优化问题 中 , 设计变 量的选 择非 常重要 。首先 , 所选 的设计变量要与 目标 函数 之 间存 在一 定 的关联 度 ( 对 目标 函数影响的显著 程度 ) , 若 关联 度过 低甚 至不存 在关 联 , 将

2 0 1 3 年 第 1 2期 ( 总第 2 3 8期)

黑龙江 交通科技

HE L L ONGJ I ANG J I AOT ONG KE J

No. 1 2, 2 0 1 3

汽车悬架测试实验指导书

《汽车悬架实验台》实验指导书学院名称:交通与汽车工程学院适用专业:汽车、汽发、汽电、交运、汽车服务工程编写单位: 交通与汽车工程实验中心编写人: 陈飞审核人:审批人:2009年10月10日一、实验目的和任务1、掌握汽车悬架实验台的结构和工作原理。

2、了解汽车悬架实验台的测试步骤。

二、实验内容1、汽车悬架实验台的结构。

2、汽车悬架实验台工作原理。

3、汽车悬架实验台测试步骤。

三、实验仪器、设备及材料汽车悬架实验台。

四、实验原理及测试过程汽车悬架振动试验台是测试汽车悬架振幅和振动时间的设备,能快速检测、判断汽车悬架装置的完好程度。

1、实验台基本结构谐振式悬架试验台的机械部分由电机、偏心轮、惯性飞轮和激振弹簧组成,图l 为其结构示意图,其电子电器控制部分由计算机、传感器、A/D 多功能卡、电磁继电器及控制软件组成。

2、实验台工作原理检测时,将汽车驶上支承平台,起动测试程序,电动机带动偏心机构使整个汽车振动,激振数秒钟,达到角频率为ω。

的稳定强迫振动后断开电动机电源,接着与电动机紧固的储能飞轮以起始频率为ω的角频率进行扫频激振,由于停在台面上的车轮的固有频率处于ω与0之间,因此储能飞轮的扫频激振总能使汽车一试验台系统产生共振。

断开电动机电源的同时,起动采样测试装置记录波形,待达到共振频率时,停止采样,然后进行数据处理、分析,评价汽车悬架的性能。

将汽车驶上试验台,关闭发动机。

驾驶员离开车辆后,操作者便可以起动测试程序进行检测。

试验台首先起动左电机,通过偏心机构对左侧车轮进行激振,待振动稳定后,程序会自动关闭左电机,此时靠惯性飞轮存储的能量释放进行扫频激振,计算机会对整个扫频过程的波形进行同步测试。

在左、右车轮均测试完毕后,计算机会对左、右车轮的振动波形进行数据处理,并打印出结果,用以评价左、右悬架的减振性能。

由汽车理论可知,汽车悬架装置的弹性元件或减振器损坏,会使悬架装置的角刚度减小,增加高频非悬挂质量的振动位移,使车轮和道路的接触状态变坏。

汽车悬架发展史

空气悬架诞生于十九世纪中期,早期用于机械设备隔

振。1947年,美国首先在普耳曼汽车上使用空气悬架, 意大利、英国、法国及日本等国家相继对汽车空气悬 架作了应用研究。经历了一个世纪的发展,到二十世 纪五十年代才被应用在载重车、大客车、小轿车及铁 道汽车上。目前国外高级大客车几乎全部使用空气悬 架,重型载货车使用空气悬架的比例已达80%以上, 空气悬架在轻型汽车上的应用量也在迅速上升。部分 轿车也逐渐安装使用空气悬架,如美国的林肯等。在 一些特种车辆(如对防震要求较高的仪表车、救护车、 特种军用车及要求高度调节的集装箱运输车等)上,空 气悬架的使用几乎为唯一选择。

按汽车悬架的结构特点分为:

非独立悬架:两侧车轮由整体式车桥刚性的

连接在一起,只能共同运动的悬架。广泛应 用于货车、客车和轿车后悬架。

独立悬架:两侧车轮由断开式车桥连接,车

轮单独通过悬架于车架连接,可以单独跳动。 广泛应用于轿车前悬架。

独立悬架

麦弗逊滑柱式独立悬架,烛式独立悬

架,横臂式独立悬架(单横臂式独立悬 架,双横臂式悬架),多连杆式悬架, 纵臂式独立悬架(单纵臂式独立悬架, 双纵臂式独立悬架)

汽车悬架的组成示意图

横向推力杆 横向稳定杆 阻尼元件

弹性元件

纵向推力杆

在马车出现的时候,为了乘坐更舒适,人类就开始对马车 的悬架——叶片弹簧进行孜孜不倦的探索。在1776年,马车 用的叶片弹簧取得了专利,直到20世纪30年代,叶片弹簧才 逐渐被螺旋弹簧代替。汽车诞生后,相继相继出现了扭杆弹 簧、气体弹簧、橡胶弹簧、钢板弹簧等弹性件,1934年 世界上出现了第一个由螺旋弹簧组成的被动悬架。被动悬架 的参数根据经验或优化设计的方法确定,在行驶过程中保持 不变,但它很难适应各种复杂路况,减振的效果较差。被动 悬架主要应用于中低档轿车上,现代轿车的前悬架一般采用 带有横向稳定杆的麦弗逊式悬架,比如桑塔纳、夏利、赛欧 等车,后悬架主要有复合式纵摆臂悬架和多连杆悬架等。半 主动悬架的研究工作始于1973年由D.C.Karnopp首先提出, 现在仍具有很好的发展前景。

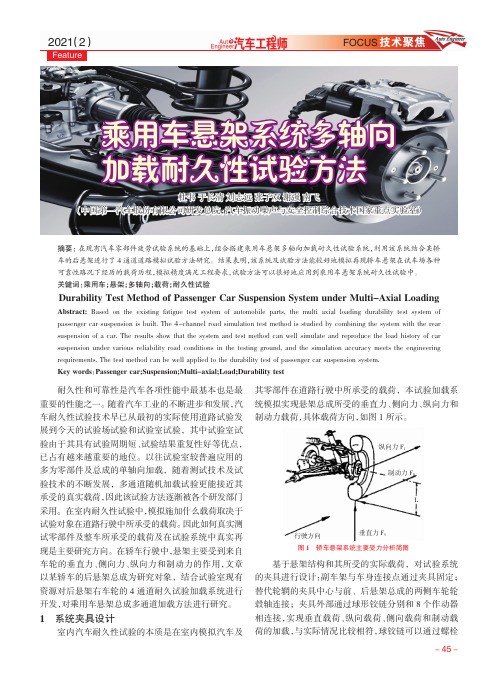

乘用车悬架系统多轴向加载耐久性试验方法

参考文献 [1]王占林,龚丽华.非对称液压缸伺服系统的理论研究[J].北京航空学

报,1987(3):1-10. [2]吴家驹,苏华昌,王晓辉.基础激励结构的试验模态分析[J].强度与环

耐久性和可靠性是汽车各项性能中最基本也是最 其零部件在道路行驶中所承受的载荷,本试验加载系

重要的性能之一。随着汽车工业的不断进步和发展,汽 统模拟实现悬架总成所受的垂直力、侧向力、纵向力和

车耐久性试验技术早已从最初的实际使用道路试验发 制动力载荷,具体载荷方向,如图 1所示。

展到今天的试验场试验和试验室试验,其中试验室试

架;为实现制动工况,通过带有球头的圆柱销夹具约束 况的数据,简称载荷信号,这些数据一般是悬架某些部

制动盘制动方向的自由度,悬架多轴向加载系统设计 位的加速度信号或应变信号等。这些原始载荷信号可

示意图,如图 2所示。

以在实际使用道路上测量,也可以在汽车试验场上测

液压作动器

量,用以作为室内模拟的期望响应信号。为更加准确地

!!6$22 !"2 !2722 62 $"22

2 2 " $ 6 7 !2 !" !$ !6 !7

迭代次数;次 图 试车场某路况下的模拟迭代均方根误差曲线

$ # " ! 2 9! 9" 9# 9$ 9' 96 2 !22 "22 #22 $22 '22 622

时间;< 图 某路况下的模拟迭代时间历程曲线对比

(收稿日期:2020-11-18)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车悬 架球 铰总 成是对 汽 车悬架 和转 向机 构起 重要 连 接作 用 的零 部 件 , 其可 靠 性 直 接影 响 汽 车行 驶 的操 控性 、 乘坐 舒适性 及行 使安 全 . 因此针 对球 铰总 成 的室 内台架 试验 在 产 品设 计 、 品质量 保 证 体 系 中 产

是非 常重要 的 .

2 控 制 、 量 技 术 研 究 测

2. 试 验 台 总 体 控 制 形 式 1

试 验 台的试 验控 制采用 计算 机控 制 系统 , 控 制 软件 及 操 作界 面 基 于 WI D WS0 3操 作 系 统 . 验 其 N O 20 试 人员 在计算 机 上输入 试验 控制参 数 . 开始 试验后 , 算 机 系统 即 自动 控 制试 验 台 , 现 全试 验 过 程 的 自动 计 实

1 试 验 台技 术 特 点分 析

1 1 球 铰 的 载 荷 分 析 .

球 铰在 实 际 使 用 中承 受 的是 多方 向 、 转 的复 合 载 荷 , 况 非 常 复 旋 情 杂. 通过对 其 载荷性 质 的分析 , 各 向载 荷 和 旋 转作 用 分 解合 成 , 球 铰 将 对

的性 能 和可靠 性造成 影 响 的主要有 : a 沿 轴 向( . x轴 ) 径 向( 、 Y轴 ) 的脉动拉 压作 用 ;

从 实 际的使 用情况 看 , 汽车 悬架 、 向球 铰 总成 承受 的载 荷是 由多方 向脉 动 拉压 、 转 、 转 旋 发热 效应 共 同

作 用 产生 的复合 载荷 . 因此 设计 试验 台的 目的是 要 近似模 拟球 铰 的实 际载荷 工况 进行 二维 动态试 验 , 以使 试验 效果能 更真 实反 映球 铰的使 用情 况 .

d 根据 球 铰疲劳 试验 中载 荷控制 精 度要 求 高 、 验 时 间长 以及 试验 样 品多 样 性 的特 点 , 验 参 数要 . 试 试

允许 根据 不 同的 实验需 要进行 调 整 , 因此ห้องสมุดไป่ตู้ 验 台应 由 电控 系统 自动 控制 完成 , 且通 过 电控 系统应 可修改 并 调 整试验 参数 , 能够 自动存 储 、 并 打印输 出试 验结 果 .

*

收 稿 日期 :0 8—0 20 6—2 5

作 者 简 介 : 文 信 (96一)男 , 江 萧 山人 , 程 师 . 究方 向 : 电一 体 化 来 16 , 浙 工 研 机

3 2

绍兴文理学院学报 ( 自然科 学 )

第2 8卷

化 控制 , 目的是为 了提高 试验过 程 中加 载工 况 的稳 定性 和加 载精度 , 时大大 减轻 了试验 人员 的劳动强 其 同 度. 在计算 机控 制系 统 中主要研究 解决 的是力 加载控 制 的精度 和稳定 性 问题 .

摘

要 : 析 了 汽 车悬 架 球 铰 总 成 动 态 试 验 台 的技 术 特 点 , 述 了 其 控 制 原 理 和 研 究 路 线 . 分 阐

关键词 : 汽车 球 铰 ; 态 多 向 加 载 ; 验 台 动 试

中 图 分 类 号 :4 75 3 U6 . 2 文 献 标识 码 : A 文 章 编 号 :0 8 2 3 ( 0 8 0 0 3 —0 10 — 9 X 2 0 )9— 0 1 3

X

b 绕 x轴 、 . Y轴 的转动 作用 . 图 1 如 所示 .

12 球铰 试 验 台技术特 点分 析 . 通过对 球铰 的 载荷 分 析 以及 各 标 准 中球 铰 试 验 方 法 的 研 究 可 以看

出 , 完成球 铰 试验 , 要 试验 台必 须具备 以下 的技 术特 点 .

2 2 试 验 台 力 控 制 技 术 研 究 . 2 2 1 力 加 载 控 制 特 性 分 析 ..

从试 验 的加 载特 性看 , 在整个 试验过 程 中控 制 系统需 要控 制油缸 的加载 动作 , 使之对 球 铰施加 按一定

波形 、 频率 变化 的载 荷 . 而加 载力 的产生是 油缸 和球 铰作 用 与反 作用 生成 的 , 的变 化 除 了受 油 缸动 作控 力 制影 响外 , 和球 铰 、 也 加载杆 系统 的反作用 有关 , 因此 影 响力 的 变化 的因素是 瞬时 多变 的 , 这会 造成在 试验 过 程 中任 意瞬 时力 的不稳定 性 .

第2卷 第9 8 期

20 0 8年 9月

绍

兴

文

理

学

院

学

报

J OURNAL 0F HAOXI S NG UNI VERSTY I

Vo . 8 No. 12 9 S p.0 e 2 08

汽车 悬 架 球铰 总成 动 态试 验 台的 研 制

来 文信 胡 文 龙 陈小琴

( 兴 京 山汽 车 配 件 有 限公 司 , 江 绍 浙 绍 兴 320 ) 1 0 0

a 试验 台应 能 同时对 球 铰施 加各 项 载荷 , . 且各 项 载 荷大 小 、 向 、 方 作 用 频率 是不 同 的 .

图1 球铰载荷简图

b 球铰试 验 中还要求监 控球铰 的球碗 温度 , 目的是确定试验 中润滑脂是 否在有效 温度范 围内工作 . . 其

c 各项 载 荷的加 载机 构要求 能独 立控 制 、 . 调整 .

要在 长时 间的试 验过程 中 , 持波形 、 保 频率 、 力值 稳定 的载 荷工况 , 控制 系统需 要对 油缸进 行力 反馈 闭

环控 制 , 即对加 载力 随时进 行修正 才能够 实现 .

2 2 2 力 反馈 闭环控 制原 理 ..

参见 图 2中轴 向力 闭环 控制 和径 向力 闭环 控制 的控制 回路 .

图 2 控 制 系 统 结 构 原 理 图

试 验 中计算 机连续 向伺 服控制器 发 出按 一定 波形 、 率周期 变化 的力加 载指令 信 号 , 服控制 按 照该 频 伺 指令 信号经 伺服 放大 器放大 驱动伺 服 阀工 作 , 而控 制 油缸 动作 , 球铰 施 加力 载 荷 , 力 载荷 值 由拉 压 进 对 该 力传 感器测 量 .