液压系统橡胶密封及其失效分析

橡胶密封件的失效分析(0001)

橡胶密封件的失效分析橡胶密封件的失效分析橡胶密封件常见的失效原因主要有4种:设计错误、选材错误、密封件质量问题和使用不当。

1. 设计错误设计错误通常是由於设计人员对产品认识不足造成的。

比如对密封件承受的压力估计不足、对密封面上接触应力分布的认识有误、安放密封件的沟槽设计不合理等。

有限元分析(FEA)常常被用来辅助密封件的设计和失效分析。

我们曾为某美国客户做过一个密封件,该密封件以塑料为主体,局部包上橡胶。

客户在检测零件的过程中发现,塑料部分在测试时容易破裂,从而得出结论是:塑料件在二次成型时(即将橡胶包覆在塑料件上)被损坏了。

经我们分析後发现,塑料件都是在一个地方破裂的。

通过有限元分析,我们发现,塑料件的破损部位实际上是密封件受到最大应力的地方,此处应力已经远远超过塑料所能承受的。

如果在设计的时候客户就用有限元方法分析过该产品,不但可以避免类似的错误,还可以节省其时间和金钱。

当然,想要成功的分析预测橡胶密封件的性能,不但要有合适的有限元分析软件,还要有丰富的材料经验、建模经验和长期的数据积累。

2. 选材错误常用的橡胶密封材料有三元乙丙橡胶(EPDM)、丁腈橡胶(NBR)、硅橡胶(VMQ)、氟橡胶(FKM或者FPM)和氯丁橡胶(CR)等。

这些橡胶的特性各不相同,应用也不同。

选择材料要从多方面考虑,比如使用温度、材料是否耐受介质、材料的硬度、压缩永久变形和耐磨性等各种因素。

选材错误常常是因为设计人员对各种材料的性能不熟悉。

一个经验丰富的橡胶密封件供应商能一开始就指出选材的问题。

我们有个国内客户不喜欢正在使用的O圈,因为这个O圈很容易坏。

我们检查了更换下来的样品,发现样品表面有龟裂,纹路很像臭氧老化。

我们又询问了O 圈的使用环境,发现周围有很多机械设备和电动马达。

这下答案就有了:电动马达的火花能产生臭氧,造成了局部小环境臭氧浓度较高;而客户所选材料为丁腈橡胶,不耐受臭氧。

为了验证结论,我们在实验室臭氧老化箱中做了测试,结果客户提供的新O圈表面也出现了类似的裂纹。

某液压系统。形密封圈失效原因分析与改进

进 行 了分析 , 并对 0形 密封 圈进 行 了改进 , 证 了改进 效 果 , 验 最终 解 决 了液 压 系统 的 泄 漏 问题 , 以后 解 决 为 类似 问题提 供 了参 考依 据 。

关键 词 : 0形 密封 圈 ; 失效 ; 漏 泄

中图分 类号 : B 2 文 献标 志码 : 文章 编号 :0 0 5 (0 2)50 6 - T 4 B 10 48 8 2 1 0 -0 30 4

论依 据 。影 响 O形 圈性 能 的 因 素很 多 , 体 问题 需 要 具

射 出圆钉 的数 量 。

1 2 瓤 .

P C控 制送 钉 , 则 , L 否 即使 有射 钉 信 号也 不 能 发射 , 防 止 打 空枪 ; 钉 轨接近 开关 检测 振动器 的送 钉情 况 , 行 如 果 长 时间 没有 圆 钉 供 给 , 给 出震 动 器 加 钉 提 醒 , 则 同 时, 与枪头射 钉 速度 比较 , 如果 射 钉 速 度 过 快 , 调 整 则

O形 密封 圈 ( 以下 简 称 O形 圈 ) 由于使 用 方便 、 制

造 费用 低 而普遍 应 用 于液 压 系 统 中 , O形 圈 的设 计 和

具体 分析 , 文 从 0 形 圈 的实 际 应 用 出 发 , 择 一 个 本 选 实例 对 0形 圈的失效 原 因进行 分析 , 解决 同类 0形 对

一

使 用 的卷 钉 , 大大 降低 生产 成本 , 是提 高经 济效率 最理

想 的气 动工具 。

个 功能 是 检 测 圆钉 是 否 到 位 , 果 没 有 钉 子 , 由 如 则

液 压 与 气动

塞杆 、 O形 圈 、 封油 螺钉 - 位销 、 、 定 驻退 液等 组成 。当往

工程机械橡胶液压软管常见故障及原因分析

工程机械橡胶液压软管常见故障及原因分析工程机械橡胶液压软管常见故障及原因分析工程机械用橡胶液压软管常见故障及原因分析橡胶液压软管是混凝土运输车、压路机、挖掘机、装载机等工程机械液压系统的重要部件,使用中经常出现渗漏、裂纹、破裂、松脱等故障,但人们往往不分析故障原因而只是简单地更换软管,使用不久后又会重复相同的故障。

液压软管的松脱或破裂,不仅浪费液压油、污染环境,而且影响工作效率,甚至发生事故,危及人机安全。

液压橡胶软管分为高压胶管和低压胶管两种,高压胶管为钢丝编织,缠绕胶管,一般由外胶层、钢丝加强层、中胶层和内胶层4部分组成;内胶层直接与液压油接触,一般用合成橡胶制成。

胶管的承载能力取决于钢丝加强层,该层是胶管的骨架,通常用钢丝编织,缠绕而成。

高压、超高压多采用多层钢丝编织,缠绕骨架;低压胶管以编织棉、麻线代替编织钢丝,一般用于低压回油管道。

液压软管的故障原因主要有:安装与使用不当、系统设计不合理和软管制造不合格等。

1、外胶层的故障1.1 软管外表出现裂纹在寒冷环境下,软管外表出现裂纹会使软管受到弯曲。

若发现软管外表有裂纹时,要注意观察软管内胶是否出现裂纹,并决定是否立即更换软管。

因此,在寒冷环境下不要随意搬动软管或拆修液压系统,必要时应在室内进行。

如果需要长期在较寒冷环境中工作,应更换耐寒冷软管。

1.2 软管外表出现鼓泡,软管外表出现鼓泡是由于软管质量不合格或是使用不当。

如果鼓泡出现在软管的中段,多为软管生产质量问题,应及时更换合格的软管;如果鼓泡出现在软管的接头处,很可能是由于接头安装不当所致。

钢丝编织,缠绕胶管接头与胶管连接端有可拆式、扣压式两种形式,可拆式接头外套和接头芯上有六角外形,接头芯的外壁呈圆锥形,便于拆装胶管。

接头芯与螺母连接后,穿入钢丝防止松脱。

扣压式胶管接头由接头外套和接头芯组成,装配时需剥离外胶层,套人接芯头,拧紧接头外套,然后在专用设备上用模具扣压,使胶管得到一定的压缩量,以达到紧密连接。

橡胶密封圈失效及裂纹形成原因分析

0引言在航空航天工业领域,橡胶密封圈主要用于飞机飞行系统的推进装置、液压装置和气动装置中的阀门、管路和箱体等处的静态密封和动态密封,以及壳体、机翼端头、升降副翼和防热材料等结构和防热系统部件的密封[1-2]。

在众多橡胶密封材料中,氟橡胶(FPM )密封圈具有良好的高弹性、抗变压性以及耐高温、耐油、耐腐蚀等性能,因此被广泛应用于密封系统。

近年来,随着密封材料的使用工况越来越严苛,橡胶密封圈频繁出现失效现象。

其中,橡胶密封圈的变形、磨损、划伤、老化和断裂是其失效的主要模式,通常会导致密封部位流体泄漏,影响使用性能,严重时会导致系统工作瘫痪,甚至引起爆炸或火灾事故发生,造成机毁人亡的重大恶性事故。

据统计,所有机械设备质量事故中,有1/3以上都是由橡胶密封件损坏失效引起的[3-4]。

因此,橡胶密封圈的失效分析应被高度重视。

橡胶密封圈失效的主要原因包括原材料问题、密封系统设计不合理、密封件的加工和安装不合规范、使用工况不合理等。

原材料问题产生的失效主要由材料选用不当和自身存在缺陷引起;密封系统设计不合理主要包括密封的件截面尺寸过大或过小,密封沟槽和密封间隙大小设计不当产生背压效应等;密封件的加工、安装不合规范主要包括密封件表面有缺陷、精度没有达到规定的要求、装配过程使用不当导致局部塑性变形等;密封件的使用工况则包括迪塞尔效应、气蚀现象、焦耳热效应等[5-9]。

一般来说,通过分析橡胶密封件的断口形态,可以找到橡胶密封件失效的原因并制定相应的解决措施。

某散热器滑油腔螺纹接头处橡胶密封圈开裂发生漏油现象,胶圈的一侧用于液压系统的密封,正常工作压力为1.2MPa ,最大工作压力约3MPa (表压);另一侧由堵帽固定,该胶圈的密封方式为径向静密封,所选用的胶圈材料为氟橡胶。

本文从失效胶圈的外观、裂纹断口宏微观形貌以及硬度与间隙配合等方面进行分析,对密封圈所用材料进行傅立叶红外光谱表征,在此基础上确定橡胶密封圈的失效性质及裂纹形成原因,进而提出避免失效的相应解决方案。

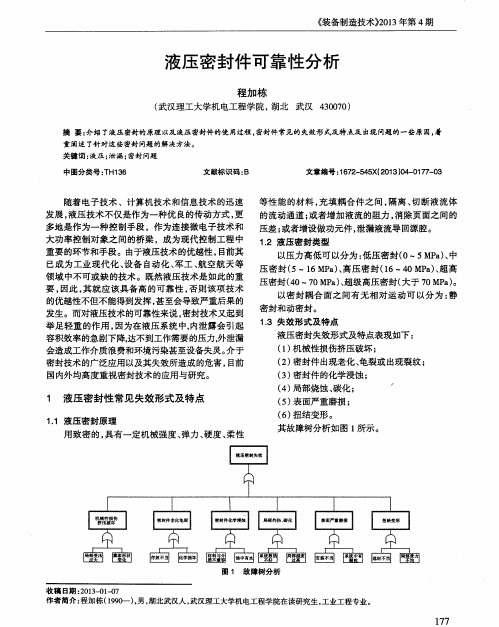

液压密封件可靠性分析

作者简介 : 程加栋 ( 1 9 9 O 一) , 男, 湖北 武汉人 , 武汉理工大学机 电工程学 院在 读研究生 , 工 业工程专业 。

1 7 7

E q u i p me n t Ma n u f a c t u r i n g T e c h n o l o g y No . 4, 2 0 1 3

题, 详情如表 1 所列。

表 1 失效分析

起因 原 材料 潜在失 效原 因 潜 在失效 后果 选 材不 当或者原 材料本 身有问题 由于材料不 满足要求 或者加 工过程 产生 气孔 、 琉 松或 添加剂超 标 f 起泄橱

物理畦 坏 : 包装不好 铁丝 、 绳子 悬挂 密 封 件 化学破 坏 : 阳光照射 靠近热 源的地方 灰尘 l 占 在密 封件上 或刮伤密 封件 密封件的 断面受损 影响密 封效果 加速糠胶变 质和 尺寸的变 化 加 速密封件 老化 过 早磨损 密封件被挤 人间 隙 摩 豢力大 、 易 发热 、 捆坏 、 爬行 射 流磨损 密封件麝损 剧烈 剧烈的释 压 密封件 顶压不 合适、 品泄精 磨损 、 气蚀 帖着磨抿 蒹境温升 大、 导致密封 材料 老化 因振动或 高压产 生泄精 密封件磨 损 。 寿命短 , 密 封件过载

0型 圈截面直径 d 2 沟槽宽度

沟槽深度 径 向压缩率

1 . 8 2 . 4

1 . 3 5 2 5 %

2 . 6 5 3 . 6

2 . 1 2 l %

3 . 5 5 4 . 8

2 . 8 5 2 0 %

5 . 3 7 . 1

4 - 3 5 l 8 %

压密 封 ( 4 0—7 0 MP a ) 、 超 级 高压 密封 ( 大于 7 0 b i P a ) 。 以密 封 耦 合 面 之 间 有无 相 对 运 动 可 以分 为 : 静 密封 和 动密 封 。 1 . 3 失效 形 式及特 点

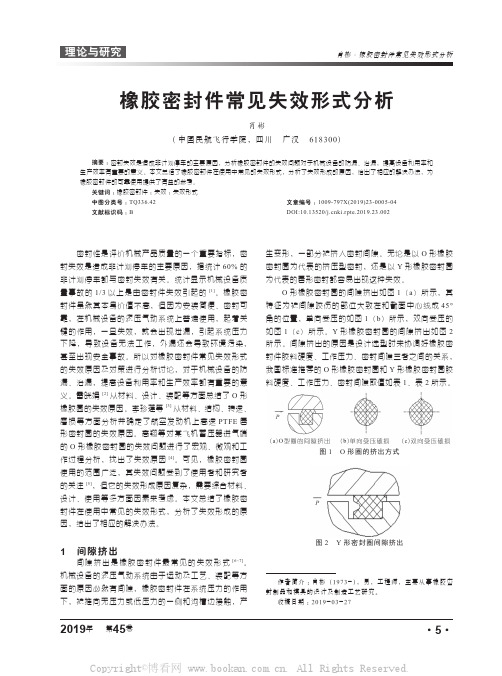

橡胶密封件常见失效形式分析

作者简介:肖彬(1973-),男,工程师,主要从事橡胶密封制品和模具的设计及制造工艺研究。

收稿日期:2019-03-27密封性是评价机械产品质量的一个重要指标,密封失效是造成非计划停车的主要原因,据统计60%的非计划停车都与密封失效有关。

统计显示机械设备质量事故的1/3以上是由密封件失效引起的[1]。

橡胶密封件虽然其本身价值不高,但因为安装简便、密封可靠,在机械设备的液压气动系统上普遍使用,起着关键的作用,一旦失效,就会出现泄漏,引起系统压力下降,导致设备无法工作,外漏还会导致环境污染,甚至出现安全事故。

所以对橡胶密封件常见失效形式的失效原因及对策进行分析讨论,对于机械设备的防漏、治漏,提高设备利用率和生产效率都有重要的意义。

雷晓娟[2]从材料、设计、装配等方面总结了O 形橡胶圈的失效原因。

李珍莲等[3]从材料、结构、转速、磨损等方面分析并确定了航空发动机上高速PTFE 唇形密封圈的失效原因。

高翔等对某飞机蓄压器进气端的O 形橡胶密封圈的失效问题进行了宏观、微观和工作过程分析,找出了失效原因[4]。

可见,橡胶密封圈使用的范围广泛,其失效问题受到了使用者和研究者的关注[5],但它的失效形成原因复杂,需要综合材料、设计、使用等多方面因素来考虑。

本文总结了橡胶密封件在使用中常见的失效形式,分析了失效形成的原因,给出了相应的解决办法。

1 间隙挤出间隙挤出是橡胶密封件最常见的失效形式[6~7]。

机械设备的液压气动系统由于运动及工艺、装配等方面的原因必然有间隙,橡胶密封件在系统压力的作用下,被推向无压力或低压力的一侧和沟槽边接触,产橡胶密封件常见失效形式分析肖彬(中国民航飞行学院,四川 广汉 618300)摘要:密封失效是造成非计划停车的主要原因,分析橡胶密封件的失效问题对于机械设备的防漏、治漏,提高设备利用率和生产效率有重要的意义。

本文总结了橡胶密封件在使用中常见的失效形式,分析了失效形成的原因,给出了相应的解决办法,为橡胶密封件的可靠使用提供了有益的参考。

液压系统动密封装置常见故障原因及对策

液压系统动密封装置常见故障原因及对策一、往复运动密封装置常见故障的原因及对策下面介绍两种典型的密封系统-滑环式组合密封件和Y形密封件在往复运动液压缸中的应用。

滑环式组合密封件的优点主要是活塞结构紧凑,且由于滑环材质本身自润滑性能好、摩擦系数低,液压缸作往复运动时摩擦阻力极小,并可避免液压缸的“爬行”和异常噪声。

Y 形密封件是应用最广泛的一种唇形密封件,是一种比较经济的密封装置。

其优点主要是成本低廉,且密封性能比较可靠。

但活塞的结构尺寸较前者稍大,活塞密封装置在工作中会因为存在于左、右两个唇形密封件间的背压而产生密封件工作状态物不稳定,并会发生密封件翻滚和窜动,而导致密封件唇缘或根部啃切等现象。

为防止该现象,可以采用以下措施:1. 控制滑移面配合精度(取Hg/fg);控制活塞与缸筒内径间的间隙;采用整体式活塞。

2. 控制间隙的同时,加开导油口;采用整体式活塞。

3. 沿活塞两端面对着唇形密封圈的凹槽部位加工均布导油孔,同时控制间隙。

4. 在唇形密封圈的凹槽处加纯胶支承环。

由丁腈橡胶和聚氨酯橡胶制作的Y形圈在使用中出现的故障原因及排除方法分别见表1和表2。

表1 丁腈橡胶Y形圈常见故障原因及对策表2 聚胺酯橡胶Y形圈常见故障原因及对策二、旋转运动密封装置常见故障原因及对策旋转运动密封装置是由骨架油封及其座孔(油封安装腔体)和相应的动密封副偶件(轴)所构成。

其故障型式一般表现为沿油封外径与座孔配合面间的泄漏及沿油封密封唇缘与转轴间的泄漏,而导致这两类泄漏的原因很多。

沿油封外径与座孔配合面间的泄漏主要原因有油封座孔尺寸过大,油封孔内表面粗糙或有坑穴,油封装配不当而导致装置位置不正以及油封外径失圆等;沿油封密封唇缘与轴面间的泄漏原因有油封唇缘磨耗过大或偏磨,唇缘部有刻痕、损伤及变形等缺陷,由于装配不当引起唇口翘起、弹簧脱落和唇缘翻转,胶料变质导致溶胀及硬化,轴偏心、粗糙及缺损等。

具体原因及对策见表3。

表3 旋转密封装置用骨架油封常见故障原因及对策。

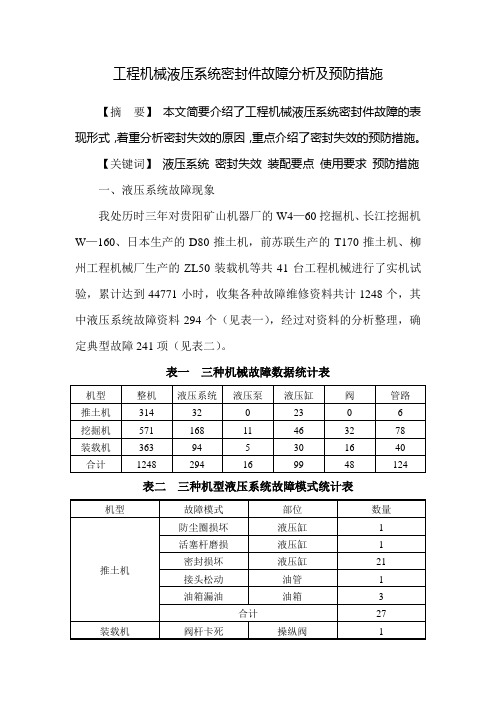

工程机械液压系统密封件故障分析及预防措施重点

工程机械液压系统密封件故障分析及预防措施【摘要】本文简要介绍了工程机械液压系统密封件故障的表现形式,着重分析密封失效的原因,重点介绍了密封失效的预防措施。

【关键词】液压系统密封失效装配要点使用要求预防措施一、液压系统故障现象我处历时三年对贵阳矿山机器厂的W4—60挖掘机、长江挖掘机W—160、日本生产的D80推土机,前苏联生产的T170推土机、柳州工程机械厂生产的ZL50装载机等共41台工程机械进行了实机试验,累计达到44771小时,收集各种故障维修资料共计1248个,其中液压系统故障资料294个(见表一),经过对资料的分析整理,确定典型故障241项(见表二)。

表一三种机械故障数据统计表表二三种机型液压系统故障模式统计表从表二可以看出,液压系统的故障主要集中在密封件损坏,约占系统故障的55.6%,故障大部分是分布在液压系统液压缸、泵、阀处的密封失效。

二、密封机理与密封失效密封的作用主要是依靠密封受压变形张紧在两偶件之间,防止工作介质的泄漏防止外界异物如空气、灰尘和水等进入液压组件和液压系统。

密封装置的好坏直接影响液压传动装置工作的优劣。

为此,要求我们设计加工时必须正确的选择密封的形式和密封圈的形状、种类,正确设计密封装置的结构尺寸和精度,正确选择密封圈的材料等。

装配使用密封时,要根据使用要求和密封的工作条件选用密封,按装配方法进行装配以免造成密封失效。

密封的故障主要因密封件损坏产生漏油、另外因密封不当产生爬行。

密封件的初始过盈量不够是引起低压泄漏的主要原因。

这可能是密封沟槽过大或密封件径向截面尺寸过小的结果,在此情况下,流体被迫在密封起作用前通过唇部,温度过低也可以使过盈量减少,这是密封收缩并失去弹性使密封面变形,另外密封沟槽上的微细拉伤裂纹也会引起密封件的低压泄漏。

引起高压泄漏的原因除了密封沟槽与密封件之间的轴向间隙不够的结果。

密封件损坏主要原因是因流体被污染,超载,不合格引起的,损坏主要为过渡磨损挤出破裂等。